SOP设备点检作业标准1U型螺栓紧机

设备检修验收标准.docx

设备检修验收标准1.紧固件1.1 螺纹连接件和锁紧件齐全,牢固可靠。

螺栓头部和螺母无铲或棱角严重变形,螺纹无乱扣或秃扣。

1.2 螺母拧紧后,螺栓螺纹应露出螺母1---3 个螺距。

不得在螺母下面加多余的垫圈来减少螺栓的伸出长度。

1.3 同一部位的紧固件规格应一致。

主要连接部件或受冲击载荷容易松动部位的螺母应使用防松螺母(背帽)或其它防松装置。

使用花螺母时,开口销应符合要求;螺母止动垫圈的包角应稳固;铁丝锁紧螺母时,其拉紧方向应和螺旋方向一致,接头应向内弯曲。

1.4 螺栓不得弯曲。

螺栓螺纹在连接件光孔内部分不少于两个螺距。

沉头螺栓拧紧后,沉头部不得高出连接件的表面。

1.5 键不得松动,键和键槽之间不得加垫。

2.轴和轴承2.1 轴无裂纹、损伤或锈蚀,运行时无异常振动。

2.2 轴承磨损允许最大间隙不超过表3-1-1 的规定:轴承磨损允许最大间隙mm滑动轴圆锥滚动轴承轴径或承轴承内径(顶间滚动轴承调整值允许值隙)≥30-500.250.200.05—0.120.20 0.300.250.06—0.140.25≥50—800.350.300.07—0.170.300.400.35≥80-1200.50≥120-180≥180-2502.3 轴承润滑良好,不漏油,转动灵活。

无异响,滑动轴承温度不超过 650C 滚动轴承温度不超过 750 C。

3.齿轮3.1 齿轮无断齿,齿面无裂纹或剥落。

3.2 点蚀坑面积不超过下列规定:3.2.1 点蚀区高度接近齿高的100% ,3.2.2 点蚀区高度占齿高的30% ,长度占齿长的 40% ,3.2.3 点蚀区高度占齿高70% ,长度占齿长的 10%3.3 齿面出现的胶合区不超过齿高1/3、齿长 1/2。

3.4 齿厚磨损不超过下列规定:3.4.1 硬齿面齿轮,齿面磨损达硬化层的80% ;3.4.2 软齿面齿轮,齿厚磨损为原齿厚的15% ;3.4.3 开式齿轮,齿厚磨损为原齿厚的25% 。

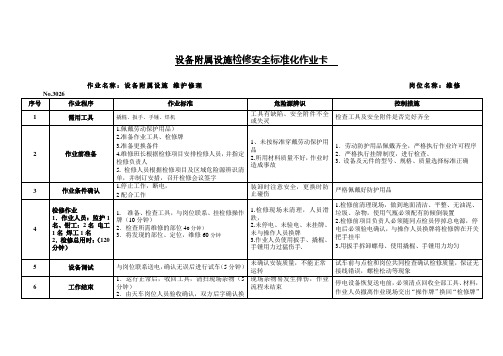

设备附属设施检修安全标准化作业卡

严格佩戴好防护用品

4

检修作业

1.作业人员:监护1名、钳工:2名电工1名焊工1名

2.检修总用时:(120分钟)

1.准备、检查工具,与岗位联系、挂检修操作牌(10分钟)

2.检查所需维修的部位40分钟)

3.将发现的部位、定位,维修60分钟

1.检修现场未清理,人员滑跌,

2.未停电、未验电、未挂牌、未与操作人员换牌

起草人:审核人:批准人:日期:

未确认安装质量,不能正常运转

试车前与点检和岗位共同检查确认检修质量,保证无接线错误,螺栓松动等现象

6

工作结束

1.运行正常后,收回工具,清扫现场杂物(5分钟)

2.由天车岗位人员验收确认,双方后字确认换回检修牌,摘掉现场检修牌

现场杂物易发生摔伤,作业流程未结束

停电设备恢复送电前,必须清点回收全部工具、材料,作业人员撤离作业现场交出“操作牌”换回“检修牌”

设备附属设施检修安全标准化作业卡

作业名称:设备附属设施维护修理岗位名称:维修No.3026

序号

作业程序

作业标准

危险源辨识

控制措施

1

需用工具

撬棍、扳手、手锤、焊机

工具有缺陷、安全附件不全或失灵

检查工具及安全附件是否完好齐全

2

作业前准备

1.佩戴劳动保护用品)

2.准备作业工具、检修牌

3.准备更换备件

4.维修班长根据检修项目安排检修人员,并指定检修负责人

1.检修前清理现场,做到地面清洁、平整、无油泥、垃圾、杂物,使用气瓶必须配有防倾倒装置

2.检修前项目负责人必须随同点检员停掉总电源,停电后必须验电确认,与操作人员换牌将检修牌在开关把手挂牢

工厂通用(常用)设备点检(巡检)标准及完好标准

工厂通用(常用)设备点检(巡检)标准及完好标准目录1、往复式压缩机 (3)2、离心式压缩机 (4)3.氮气压缩机 (5)4.泵类 (6)5.起重设备完好标准 (6)6.动能设备完好标准 (7)7.塔类完好标准 (7)8.管壳式换热器完好标准 (8)9.常压贮罐完好标准 (9)10、鼓风机 (9)1、往复式压缩机(1)运转正常,效能良好:A、设备出力能满足正常生产需要,或达到名牌能力的90%以上。

B、压力润滑和注油系统完整好用,注油部位(轴承,十字头,汽缸等处)油路畅通。

油压、油位、润滑油指标及选用均应符合规定。

C、运转平稳无杂音,机体及管系振幅符合设计规定。

D、运转参数(温度、压力)等符合规定。

各部轴承、十字头等温度正常。

E、轴封无严重泄漏,如系有害气体,其泄漏应采取措施排除。

F、段间管系振动符合规定。

(2){内部机件无损,质量符合要求:各零部件的材质选用,以及活塞、十字头、轴瓦、阀片等安装配合,磨损极限以及严密性,均应符合规程规定。

(3)主体整洁,零附件齐全好用:A、安全阀、压力表、温度计、自动调压系统控制及自起动系统应定期校验,灵活准确。

安全护罩、对轮螺栓、锁片等齐全好用。

B、主体完整,稳钉、安全销等齐全牢固。

C、基础、机座坚固完整,地脚螺栓,各部螺栓应满扣、齐整、坚固。

D、进出口阀门及润滑、冷却系统,安装合理,不堵不漏。

E、机体整洁,油漆完整美观。

F、附机达到完好。

(4)技术资料齐全准确,应具有:A、设备档案并符合公司设备管理制度要求。

B、定期状态监测记录。

C、基础沉降测试记录。

D、设备结构图及易损配件图。

2、离心式压缩机(1)运转正常,效能良好:A、设备出力能满足正常生产需要,或达到名牌能力的90%以上;B、润滑系统、油封系统、冷却系统、气体密封、平衡管等畅通好用,润滑油、油封选用符合规定、滑动或滚动轴承温度符合设计要求;C、润滑油及封油的高位箱、轴向位移控制系统、防喘震措施及压力、流量的控制、油、气差压控制齐全好用;报警及停机控制应灵敏准确;D、运转平稳无杂音,轴位移符合设计规定,振动符合标准要求。

设备检修作业标准

设备检修作业标准2012年10月01日发布2012年10月01日实施江苏沙钢集团有限公司发布热电厂设备检修作业标准一、说明检修人员应严格按本规定执行操作规程,并做好日常维护保养工作,检修工程中要严格执行工作票制度,在每次检修前必须确保安全措施已做到位,在检修结束后做到工完料净场地清。

本标准主要是大修外的检修项目,需大修才能处理的项目不在本标准内,某些同类设备放在同一检修标准内。

二、汽轮机检修作业标准1.汽轮机本体部件检修1.1盘车装置检修1.1.1检修拆装项目:解体、清理和检查并装复。

1.1.2检修人员:设立作业负责人1人,要求熟悉设备内部结构,熟悉检修拆装步骤,指挥及安全注意事项的布置,检修质量的跟踪验收;行车工一人,起重工一人。

1.1.3检修工具:梅花扳、活动扳手、榔头、撬棒、凿子、钢丝绳、手拉葫芦。

1.1.4检修步骤1.1.4.1检查前的准备工作⑴检修负责人和起重工向操作人员重点讲述安全注意事项,对重点技术检修地点、检修目的、拆装操作步骤及人员分工的布置。

起重过程中,严禁其多人胡乱指挥,行车工必须只听从起重工的手势。

⑵检修工具的准备与完好检查落实⑶对更换备件的二级库领用或计划备件,备件的规范选用核对无误,摆放点安全卫生可靠。

⑷现场与主控室联系,开出工作票1.1.4.2检修内容⑴拆除油管路接头、电动机连接线。

⑵拆除盘车装置壳体中分面连接螺钉,将变位操纵杆置于“脱开”位置,然后整体吊出盘车装置。

⑶解体检查主、从齿轮齿的情况,首先检查喷油润滑情况,是否有异常磨损。

⑷清理油喷嘴。

⑸检查清理各SF含油轴承的油隙,必要时需修正。

⑹检查完后,组装各部套,调试启动脱扣装置。

1.2自动主汽阀检修1.2.1检修拆装项目:主汽阀解体及测量;主阀蝶和阀杆解体;复装。

1.2.2检修人员:设立作业负责人1人,要求熟悉设备内部结构,熟悉检修拆装步骤,指挥及安全注意事项的布置,检修质量的跟踪验收;行车工一人。

1.2.3检修工具:梅花扳、活动扳手、榔头、撬棒、凿子、钢丝绳、手拉葫芦。

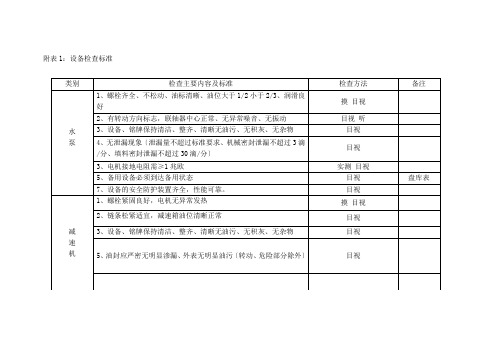

设备检查标准

附表1:设备检查标准5.1.1设备机械应在良好状态下,现场无异常,三角带及各部位螺栓、地脚螺栓齐全、不松动;油标清晰、油位适中、油质正常。

5.1.2转动设备有转动方向标志,运转过程中无异常噪音震动,动机电流指数出口压力应显示准确且稳定在规定范围内,电动机温度计、泵轴承温度正常。

5.1.3设备保温要平整、完好;设备刷漆要均匀齐全,无明显的凸起、锈迹,颜色要符合标准。

5.1.5密封:机械密封不允许有泄漏现象;填料密封每分钟不多于30滴。

如设备油封有轻微漏油,要在安全前提下保持外表清洁。

5.1.6在室外的电机,防护罩要齐全整洁。

5.1.8管道一定要横平竖直〔物料管道可以有轻微的顺势斜度〕,并有标识。

5.3管道、阀门维护标准管道及管道支架完好无变形,支架基础完好无塌陷现象。

管道上的各类阀、管件等无缺损或明显锈蚀。

阀附件完好,手轮开关灵活,无明显泄露现象。

整体防腐保温完好。

5.4安全防护:〔1〕传动部分应安装安全防护网、罩、栅栏或盖板。

〔2〕安全防护部分有明显顏色标识并保持外表清洁,包括防护罩、栅栏或盖板。

5.5典型设备完好标准(详见附表《设备完好标准》),其中重要设备的完好标准由设备管理人员及专业技术人员共同制定完善。

〔1〕运转平稳、无冲击、无异常振动和噪声。

〔2〕地脚螺栓或相连螺栓紧固无松动现象。

〔3〕减速器油池温升不超过65℃。

〔4〕轴、齿轮、轴承配合牢固不松动,轴承内外圈及锁紧件配合良好,无旋转磨损和冲击松动现象。

〔5〕润滑油脂牌号符合要求,油量适宜,油质清洁。

〔6〕对润滑油要定期更换或过滤,并有相关记录。

〔7〕上下箱体结合严格,各密封处无漏油。

〔8〕轴承端盖密封无漏油,油标清晰、通气罩齐全。

〔9〕有转动方向标志,设备外表无油污、无积灰,油漆平整一致。

5.5.2液压站、液压系统〔1〕液压站箱体完好无变形,漆面光亮清洁,油缸外表清洁。

〔2〕液压元件齐全,铭牌清晰,连接部件无漏油现象。

〔3〕仪表元件齐全,温度、压力显示不超标,计量等仪器仪表定期校验。

设备检修作业标准

设备检修作业标准1. 引言设备检修是确保设备正常运行的重要环节。

本文档旨在规范设备检修作业的标准,确保检修作业的高效性和安全性。

2. 作业前准备在进行设备检修之前,需要做好以下准备工作:2.1 确定检修范围首先需要确定本次检修的范围,包括待检修的设备类型、数量和具体部位。

2.2 准备必要的工具和设备根据检修范围,准备所需的工具和设备,确保能够顺利进行检修作业。

2.3 安全措施在进行设备检修时,需要严格遵守安全操作规程。

确保检修现场的安全,为相关人员提供必要的防护装备。

3. 检修作业流程设备检修作业需要按照以下流程进行:3.1 停机准备在进行设备检修之前,需要确保设备已经停机,并进行适当的排空、降温等准备工作。

3.2 设备拆卸根据检修范围,拆卸需要检修的设备部件,注意操作规程,避免损坏其他部件或设备。

3.3 设备检修对拆卸下来的设备部件进行检修,包括清洁、润滑、更换磨损部件等。

3.4 设备组装对检修完成的设备部件进行组装,确保组装正确、无误。

3.5 调试测试在设备组装完成后,进行必要的调试测试,确保设备正常运行。

3.6 质量检查对检修完成的设备进行质量检查,确保各项指标符合要求。

3.7 设备启动在质量检查合格后,启动设备,进行试运行,确保设备正常运行。

4. 安全注意事项在进行设备检修作业时,要特别注意以下安全事项:4.1 佩戴防护装备检修人员应佩戴适当的防护装备,包括安全帽、防护眼镜、手套、防尘口罩等。

4.2 遵守操作规程严格遵守设备操作规程,禁止违规操作,确保操作安全。

4.3 避免电击对于电气设备的检修,务必切断电源并遵守相关安全操作规程,避免电击事故。

4.4 防止意外启动在进行设备检修时,应将设备启动装置进行标识并加以防护,以避免意外启动造成伤害。

4.5 防止物体坠落在进行高空设备检修时,需要采取相应的防护措施,防止工具和设备的坠落造成伤害。

5. 记录和报告在设备检修作业完成后,需要进行记录和报告,包括以下内容:•本次检修的设备范围和具体部位•检修过程中发现的问题和处理方法•检修过程中使用的工具和设备•检修结果和质量检查记录6. 结论设备检修作业是确保设备正常运行的重要环节。

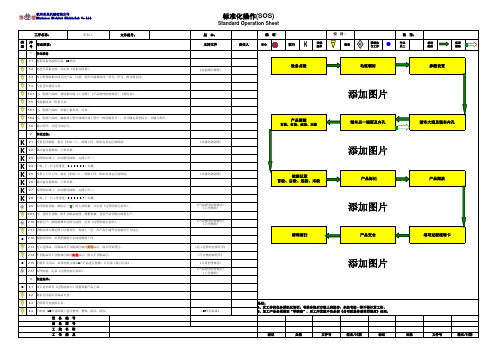

标准化操作SOS

杭州禾呈机械有限公司 Hangzhou Hecheng Machinery Co.Ltd

工序名称:

类 型

序 号

作业要素:

1 作业准备:

车加工

文件编号:

1.1 查看设备交接班记录,5S状况。

1.2 对进行设备点检,并记录《设备点检表》。

《产品特性检验规范》 《工艺图纸》

产品检验

首检、自检、巡检、末检

检验记录 首检、自检、巡检、末检

清理清扫

精车另一端面及内孔

添加图片

产品标记

添加图片

产品交仓

添加图片

精车大端及粗车内孔 产品摆放

填写过程流转卡

《5S作业标准》

备注: 1、此工作岗位必须经过培训,考核合格后方能上岗操作,未经考核一律不得计算工价。 2、加工产品必须保证“零缺陷”,后工序发现不良品按《公司质量体系奖罚制度》处理。

2.6 确认装夹基准面,上料夹紧。

2.7 关闭机床移门,启动循环按钮,完成工序二。

2.8 下料,下一只工件重复(2.5 2.6 2.7)步骤。

2.9 首件检验合格,做标记“首”放入首检箱,并记录《过程检验记录单》。

● 2.9.1 注:首检不合格,按不合格品处理,调整参数,直至产品合格后批量生产。

2.10 批量生产,按检验频率自检与巡检,记录《过程检验记录单》。

1.3 按工票领取相应的毛坯产品。注意:每次只能领用同一型号、炉号、批号的毛坯。

1.4 五金仓库领用刀具。

1.4.1 注:更换产品时,领用相应的《工艺图》《产品特性检验规范》《量检具》。

1.5 校验量检具,检查刀具。

设备维修人员巡检标准流程

设备维修人员巡检标准流程英文回答:Device Maintenance Technician Inspection Standard Operating Procedure.Purpose:The purpose of this Standard Operating Procedure (SOP) is to establish a consistent and effective process for device maintenance technicians to perform inspections on devices. This SOP outlines the steps, responsibilities, and procedures for conducting inspections to ensure the safe and efficient operation of devices.Scope:This SOP applies to all device maintenance technicians responsible for inspecting devices.Definitions:Device: Any equipment or apparatus used in the facility.Inspection: A systematic examination of a device to identify any potential defects or issues.Maintenance Technician: A qualified individual responsible for maintaining and repairing devices.Procedure:1. Preparation:Gather the necessary tools and equipment for the inspection.Review the device's specifications and maintenance history.Ensure the device is isolated from any electricalor mechanical hazards.2. Visual Inspection:Inspect the device for any physical damage, such as cracks, dents, or corrosion.Check for loose or missing parts, wires, or connectors.Examine the device's exterior surfaces for any visible signs of wear or damage.3. Functional Inspection:Power up the device and observe its operation.Test all functions of the device to ensure they are operating as intended.Monitor the device's performance parameters, such as temperature, pressure, or flow rate.4. Safety Inspection:Verify that all safety features are functioning properly.Check for any potential electrical hazards, such as loose wires or exposed terminals.Ensure that all guards and enclosures are in place and secure.5. Documentation:Record the results of the inspection in a maintenance log or database.Note any defects or issues identified during the inspection.Document any corrective actions taken or recommendations for further maintenance.6. Follow-up:Schedule any necessary repairs or maintenance based on the inspection results.Inform the appropriate personnel of any critical defects or safety concerns identified during the inspection.Responsibilities:Device Maintenance Technicians:Conduct inspections in accordance with this SOP.Report any defects or issues identified during inspections.Perform corrective actions to address anyidentified issues.Maintain maintenance records and documentation.References:Manufacturer's specifications.Maintenance manuals.Safety regulations.中文回答:设备维修人员巡检标准流程。

驾驶员从业资格考试中u型螺栓的检测标准

驾驶员从业资格考试中u型螺栓的检测标准

U型螺栓检测技术要求

测定抗拉强度时开裂应发生在未旋合螺纹处或无螺纹螺杆处。

抗拉强度Rm应契合GB/T 284中表9的规则。

最小拉力载荷Fm应GB/T 284中契合表10的规则。

注:注:随着直径减小,公称应力截面积与有用应力截面积的差异逐步添加。

当硬度用于过程操控时,特别对较小的直径,需求进步硬度值,并超越GB/T 284中表9规则的最小硬度,以达到最小拉力载荷。

测定头与杆部或螺纹部分交接处的结实性不该开裂在头部。

带无螺纹杆部的螺栓不该在头与杆部交接处开裂。

全螺纹的螺栓,如开裂始于未旋合螺纹的长度内,答应在拉断前已延伸或扩展到头部与螺纹交接处,或者进入头部。

二、U型螺栓的检测方式

U型螺栓检测分为人工和机器两中。

人工是最原始也是运用最为遍及的一致检测方法。

为了尽量削减不良品的流出,一般出产企业人员通过目视的方法对待包装或许发货的产品进行查验,以扫除不良品(不良包含牙伤、混料生锈等)。

另一种方法为机器全自动检测,主要是磁粉探伤。

磁粉探伤是使用螺栓缺点处的漏磁场与磁粉的相互作用,针对螺栓可能存在的缺点(如裂纹,夹渣,混料等)磁率和钢铁磁导率的差异,磁化后这些资料接连处的磁场将发作崎变,构成部分磁通泄漏处工件外表产生了漏磁

场,然后吸引磁粉构成缺点处的磁粉堆积磁痕,在恰当的光照条件下,显现出缺点位置和形状,对这些磁粉的堆积加以调查和解释,已达到除掉不良品的意图。

机电设备检修完好标准1

机电设备检修完好标准1机电设备检修完好标准(1)Ⅰ固定设备1通用局部1.1 紧固件1.1.1 螺纹连接件和锁紧件必须齐全,牢固可靠. 螺栓头部和螺母不得有铲伤或棱角严重变形.螺纹无乱扣或脱扣 .1.1.2 螺栓拧入螺纹孔的长度不应小于螺栓的直径(铸铁、铜、铝合金件等不小于螺栓直径的1.5倍.1.1.3 螺母扭紧后螺栓螺纹应露出螺母1~3个螺距,不得用增加垫圈的方法调整螺纹露出长度.1.1.4 稳定与稳定孔应吻合,不松旷.1.1.5 铆钉必须紧固,不得有明显歪斜现象.1.1.6 键不得松旷,打入时不得加垫,露出键槽的长度应小于键全长的20%,大于键全长的5%(钩头键不包括钩头的长度).1.2 联轴器1.2.1 端面的间隙及同轴度应符合表1-1-1的规定:1.2.2 弹性圈柱销式联轴器弹性圈外径与联轴器销孔内径差不应超过3mm.柱销螺母应有防松装置.1.2.3 齿轮式联轴器齿厚的磨损量应不超过原齿厚的20%.键和螺栓不松动.1.2.4 蛇型弹簧式联轴器的弹簧不应有损伤,厚度磨损不应超过原厚的10%.1.3 轴和轴承1.3.1 轴1.3.1.1 轴不得有外表裂纹,无严重腐蚀和损伤,内部裂纹按探伤记录检查无扩张.1.3.1.2 轴的水平度和多段轴的平行度均不得超过0.2%,如轴的挠度较大达不到此要求时,齿轮咬合及轴承温度正常,也算合格.1.3.2 滑动轴承1.3.2.1 轴瓦合金层与轴瓦应粘合牢固,无脱离现象,合金层无裂纹,无剥落,如有轻微裂纹和剥落,但面积不超过1.5cm2,且轴承温度正常,也算合格.1.3.2.2 轴径与轴瓦的顶间隙不应超过表1-1-2的规定:1.3.2.3 不应小于轴瓦长度的80%.1.3.2.4 润滑油质合格,油量适当,油圈或油链转动灵活.压力润滑系统油路畅通,不漏油.1.3.3 滚动轴承1.3.3.1 轴承转动灵活、平稳、无异响。

1.3.3.2 润滑脂合格,油量适当,占油腔的1/2~2/3,不漏油.1.3.4 轴承温度应符合表1-1-3的规定:1.4.1 主、被动皮带轮中心线的轴向偏移不得超过:a.平皮带轮为2mm;b.三角皮带轮当中心距小于或等于500mm时为1.5mm,当中心距大于500mm时为2mm.1.4.2 两皮带轮轴中心线的平行度不超过1‰.1.4.3 平皮带的接头应平直,接缝不偏斜.接头卡子的宽度应略小于皮带宽度.皮带无破裂.运行中不打滑,跑偏不超出皮带轮边沿.1.4.4 三角皮带的型号与轮槽相符,条数不缺,长度一致,无破裂、剥层.运行中不打滑.皮带底面与轮槽底面应有间隙.1.5 减速器和齿轮1.5.1 减速器壳体无裂纹和变形.结合面配合严密,不漏油.润滑油符合设计要求,油量适当,油面超过大齿轮半径的1/2.油压正常.1.5.2 轴的水平度不大于0.2%.轴与轴承的配合符合要求.1.5.3 齿圈与轮心配合必须紧固,轮缘、辐条无裂纹。

u型螺旋的操作规程

u型螺旋的操作规程

操作规程:U型螺旋的操作规程通常包括以下步骤:

1. 确定操作区域:首先要确定螺旋操作的区域,确保周围没有障碍物。

2. 选择工具和设备:根据具体情况选择合适的工具和设备,例如螺旋锥、螺丝刀、扳手等。

3. 安全防护措施:穿戴好个人防护装备,如手套、护目镜等,以确保安全操作。

4. 找准螺旋位置:使用标尺等工具找准螺旋孔的位置和深度。

5. 固定工件:使用夹具或其他方式将工件固定住,确保螺旋孔与工件保持切削时的稳定。

6. 前置切削准备:将合适的刀具安装在螺旋锥上,并进行调整和检查。

7. 切削操作:根据螺旋孔的要求开始切削,控制好速度和力度,确保切削平稳。

8. 切削深度控制:根据需要控制切削深度,可使用深度尺等辅助工具进行测量。

9. 关注切削情况:密切关注切削情况,随时调整刀具的位置和

切削参数。

10. 清理工作:切削完毕后,及时清理工作区域和工具设备,确保周围干净整洁。

11. 检查质量:对切削后的螺旋孔进行检查,确保质量符合要求。

12. 注意安全:结束操作后,关闭电源,将工具设备放置到安全位置,并做好存放和保养工作。

请注意,以上仅为一般情况下U型螺旋的操作规程,具体操作步骤可能会因具体工作内容和设备要求而有所不同。

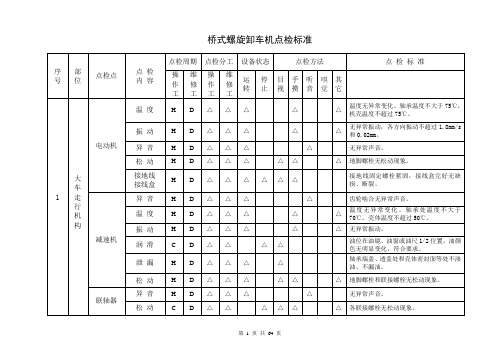

专用设备点检标准 内容

桥式螺旋卸车机点检标准说明:1、Y――每年M――每月W――每周D――每天C――每班H――小时Δ――选中 2、电气专业方面点检属电气维修工职责范围,仪表专业方面点检属仪表维修工职责范围。

斗轮堆取料机点检标准说明:1、Y――每年M――每月W――每周D――每天C――每班H――小时Δ――选中 2、电气专业方面点检属电气维修工职责范围,仪表专业方面点检属仪表维修工职责范围。

圆盘给料机点检标准说明:1、Y――每年M――每月W――每周D――每天C――每班H――小时Δ――选中 2、电气专业方面点检属电气维修工职责范围,仪表专业方面点检属仪表维修工职责范围。

可逆反击锤式破碎机点检标准说明:1、Y――每年M――每月W――每周D――每天C――每班H――小时Δ――选中 2、电气专业方面点检属电气维修工职责范围,仪表专业方面点检属仪表维修工职责范围。

捣固推焦机点检标准说明:1、Y――每年M――每月W――每周D――每天C――每班H――小时Δ――选中 2、电气专业方面点检属电气维修工职责范围,仪表专业方面点检属仪表维修工职责范围。

捣固装煤车点检标准说明:1、Y――每年M――每月W――每周D――每天C――每班H――小时Δ――选中 2、电气专业方面点检属电气维修工职责范围,仪表专业方面点检属仪表维修工职责范围。

捣固除尘拦焦机点检标准说明:1、Y――每年M――每月W――每周D――每天C――每班H――小时Δ――选中 2、电气专业方面点检属电气维修工职责范围,仪表专业方面点检属仪表维修工职责范围。

捣固熄焦车点检标准说明:1、Y――每年M――每月W――每周D――每天C――每班H――小时Δ――选中 2、电气专业方面点检属电气维修工职责范围,仪表专业方面点检属仪表维修工职责范围。

U型管导烟车点检标准说明:1、Y――每年M――每月W――每周D――每天C――每班H――小时Δ――选中 2、电气专业方面点检属电气维修工职责范围,仪表专业方面点检属仪表维修工职责范围。

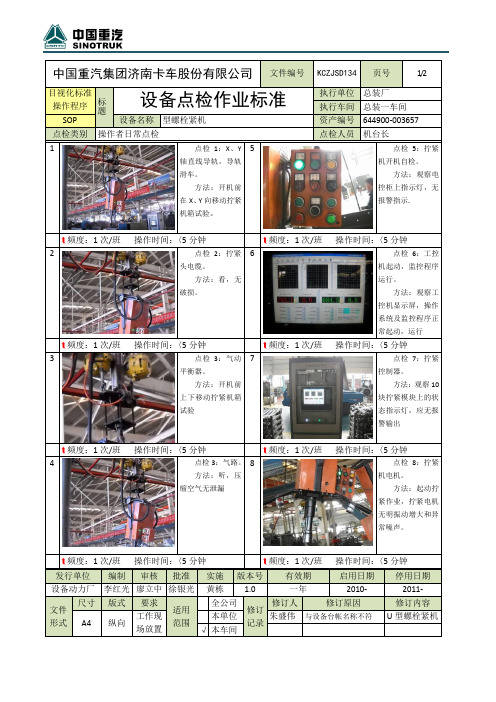

SOP设备点检作业标准1U型螺栓紧机

点检3:气动平衡器。

方法:开机前上下移动拧紧机箱试验

7

点检7:拧紧控制器。

方法:观察10块拧紧模块上的状态指示灯,应无报警输出

频度:1次/班操作时间:〈5分钟

频度:1次/班操作时间:〈5分钟

4

点检3:气路。

方法:听,压缩空气无泄漏

8

点检8:拧紧机电机。

方法:起动拧紧作业,拧紧电机无明振动增大和异常噪声。

中国重汽集团济南卡车股份有限公司

文件编号

KCZJSD134

页号

1/2

目视化标准操作程序

标题

设备点检作业标准

执行单位

总装厂

执行车间

总装一车间

SOP

设备名称

型螺栓紧机

资产编号

644900-003657

点检类别

操作者日常点检

点检人员

机台长

1

点检1:X、Y轴直线导轨,导轨滑车。

方法:开机前在X、Y向移动拧紧机箱试验。

文件形式

尺寸

版式

要求

适用

范围

全公司

修订记录

修订人

修订原因

修订内容

A4

纵向

工作现场放置

本单位

朱盛伟

与设备台帐名称不符

U型螺栓紧机

√

本车间

5

点检5:拧紧机开机自检。

方法:观察电控柜上指示灯,无报警指示.

频度:1次/班操作时间:〈5分钟

频度:1次/班操作时间:〈5分钟

2

点检2:拧紧头电缆。

方法:看,无破损。

6

点检6:工控机起动,监控程序运行。

方法:观察工控机显示屏,操作系统及监控程序正常起动,运行

频度:1次/班操作时间:〈5分钟

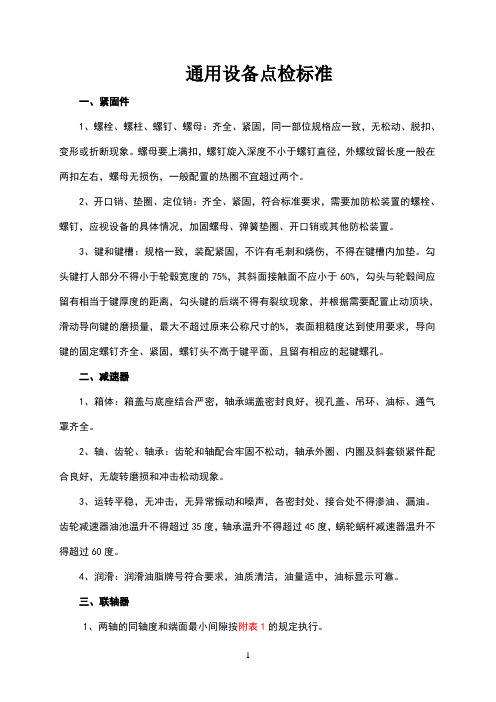

通用设备点检标准

通用设备点检标准一、紧固件1、螺栓、螺柱、螺钉、螺母:齐全、紧固,同一部位规格应一致,无松动、脱扣、变形或折断现象。

螺母要上满扣,螺钉旋入深度不小于螺钉直径,外螺纹留长度一般在两扣左右,螺母无损伤,一般配置的热圈不宜超过两个。

2、开口销、垫圈、定位销:齐全、紧固,符合标准要求,需要加防松装置的螺栓、螺钉,应视设备的具体情况,加固螺母、弹簧垫圈、开口销或其他防松装置。

3、键和键槽:规格一致,装配紧固,不许有毛刺和烧伤,不得在键槽内加垫。

勾头键打人部分不得小于轮毂宽度的75%,其斜面接触面不应小于60%,勾头与轮毂间应留有相当于键厚度的距离,勾头键的后端不得有裂纹现象,并根据需要配置止动顶块,滑动导向键的磨损量,最大不超过原来公称尺寸的%,表面粗糙度达到使用要求,导向键的固定螺钉齐全、紧固,螺钉头不高于键平面,且留有相应的起键螺孔。

二、减速器1、箱体:箱盖与底座结合严密,轴承端盖密封良好,视孔盖、吊环、油标、通气罩齐全。

2、轴、齿轮、轴承:齿轮和轴配合牢固不松动,轴承外圈、内圈及斜套锁紧件配合良好,无旋转磨损和冲击松动现象。

3、运转平稳,无冲击,无异常振动和噪声,各密封处、接合处不得渗油、漏油。

齿轮减速器油池温升不得超过35度,轴承温升不得超过45度,蜗轮蜗杆减速器温升不得超过60度。

4、润滑:润滑油脂牌号符合要求,油质清洁,油量适中,油标显示可靠。

三、联轴器1、两轴的同轴度和端面最小间隙按附表1的规定执行。

附表1 两轴的同轴度和端面最小间隙2、磨损:齿式联轴器齿厚磨损不超过原齿厚的20%,弹性联轴器胶套径向磨损不超过原直径的8%,锥体螺栓与锥孔要吻合。

3、弹性联轴节的柱销螺母应设置弹簧垫圈,柱销端部不得超出联轴节边缘。

四、齿轮1、圆柱齿轮的齿顶间隙应与原设计技术要求的数值一致,如无记录可查,则按下述规定;最小 0.25米 (模数)最大 0.35米 (模数)2、齿厚磨损:主传动齿轮厚磨损量大不超过原齿厚的15%,开式齿轮的齿厚磨损量不超过原齿厚的20%。

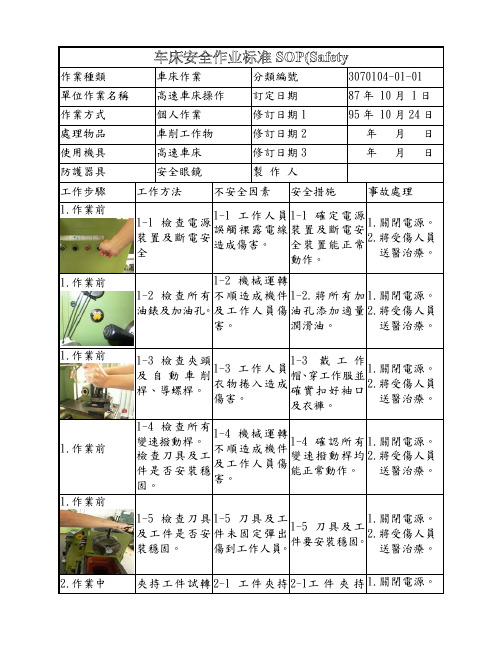

车床安全作业标准SOP(Safety

作業種類 車床作業 分類編號 3070104-01-01 單位作業名稱 高速車床操作 訂定日期 87年 10月 1日 作業方式 個人作業 修訂日期1 95年 10月24日 處理物品 車削工作物 修訂日期2 年 月 日 使用機具 高速車床 修訂日期3 年 月 日 防護器具 安全眼鏡 製 作 人工作步驟 工作方法不安全因素安全措施事故處理1.作業前1-1檢查電源裝置及斷電安全 1-1工作人員誤觸裸露電線造成傷害。

1-1確定電源裝置及斷電安全裝置能正常動作。

1.關閉電源。

2.將受傷人員送醫治療。

1.作業前1-2檢查所有油錶及加油孔。

1-2 機械運轉不順造成機件及工作人員傷害。

1-2.將所有加油孔添加適量潤滑油。

1.關閉電源。

2.將受傷人員 送醫治療。

1.作業前1-3檢查夾頭及自動車削桿、導螺桿。

1-3工作人員衣物捲入造成傷害。

1-3戴工作帽、穿工作服並確實扣好袖口及衣褲。

1.關閉電源。

2.將受傷人員送醫治療。

1.作業前1-4檢查所有變速撥動桿。

檢查刀具及工件是否安裝穩固。

1-4機械運轉不順造成機件及工作人員傷害。

1-4確認所有變速撥動桿均能正常動作。

1.關閉電源。

2.將受傷人員送醫治療。

1.作業前1-5檢查刀具及工件是否安裝穩固。

1-5刀具及工件未固定彈出傷到工作人員。

1-5刀具及工件要安裝穩固。

1.關閉電源。

2.將受傷人員送醫治療。

2.作業中夾持工件試轉2-1工件夾持2-1 工件夾持1.關閉電源。

由慢至所需轉速 未穩固,飛出傷到工作人員。

要穩固。

2.將受傷人員送醫治療。

2.作業中2-2操作人員須戴安全眼鏡。

2-2鐵屑及冷卻油水飛濺危及人員安全。

2-2 要確實戴妥安全眼鏡。

1.關閉電源。

2.受傷部位冷卻及沖洗3.將受傷人員送醫治療。

2.作業中2-3操作人員不可戴手套、手錶、戒指等。

2-3易被旋轉機械捲入造成人員受傷。

2-3嚴禁操作人員戴手套。

1.關閉電源。

2.將受傷人員送醫治療。

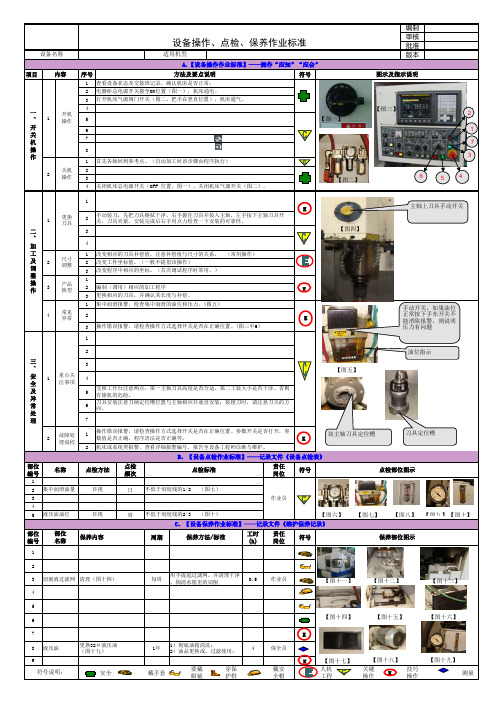

设备点检保养作业标准(样本)

4

常见 异常

1

2

手动装刀,先把刀具擦拭干净,右手握住刀具并装入主轴,左手按下主轴刀具开 关,刀具夹紧。安装完成后右手用点力检查一下安装的可靠性。

3

4

1 改变相应的刀具补偿值,注意补偿值与尺寸的关系。 (常用操作) 2 改变工件坐标值。(一般不提倡该操作) 3 改变程序中相应的坐标。(首次调试程序时常用,) 1 2 编制(调用)相应的加工程序 3 更换相应的刀具,并确认其长度与补偿。 1 集中润滑报警,检查集中润滑的油位和压力。(图五)

【图一】 急停

5

【图一】

6 7

8

1 首先各轴回到参考点。(自动加工时该步骤由程序执行) 2 3 4 关闭机床总电源开关(OFF 位置,图一),关闭机床气源开关(图二)。

【图二】

编制 审核 批准 版本

图示及指示说明

【图三】

6

2 1 7 3

5

4

1

更换 刀具

二 、

加

工

及 调

2

尺寸 调整

整

操 作

3

产品 换型

6

刀具安装注意刀柄定位槽位置与主轴相应并垂直安装;装镗刀时,请注意刀尖的方 向。

处

理

7

【图五】

油位指示

2

故障处 理流程

1

操作错误报警,请检查操作方式选择开关是否在正确位置。参数开关是否打开,参 数值是否正确,程序语法是否正确等。

K

2 机床或系统类报警,查看详细报警编号,报告至设备工程师诊断与维护。

块主轴刀具定位槽

C、【设备保养作业标准】容

周期

保养方法/标准

工时 (h)

责任 岗位

符号

保养部位图示

设备点检作业标准

A/O

1.目 的 本标准以 2.适 用范围

本标准适 3.责 任

(1)制定

设备点检作业标准

管理编号 主管区

总务部

(2)各工

4.点检

类型

日常点

检 定:期由点各

检:由设

5.作业

程序

(1)各工 各工程的 设备点检

(2)日常

(3)各工

各工程管 定期点检按「设备定期点检计划表」规定的时间间隔,按设备使用说明书或点检表规定的内容进行 点检。并把异常内容记录在「设备台帐」中。如委托别的机构进行点检,把点检后的报告附在台帐 或6设.备异档常案中,作为已点检的依据。 发生时的

(1)点检

在设备上

(2)各工 对此设备

管

记录

各工程管

8、相关文 件和记录

「设备管 理 「制设度备」台 帐」

承认 · ·

确认 · ·

作成 · ·

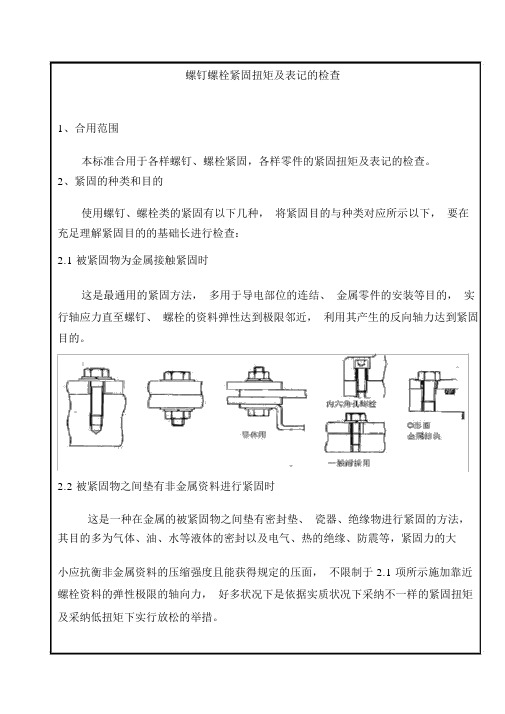

螺栓紧固及检查标准

螺钉螺栓紧固扭矩及表记的检查1、合用范围本标准合用于各样螺钉、螺栓紧固,各样零件的紧固扭矩及表记的检查。

2、紧固的种类和目的使用螺钉、螺栓类的紧固有以下几种,将紧固目的与种类对应所示以下,要在充足理解紧固目的的基础长进行检查:2.1 被紧固物为金属接触紧固时这是最通用的紧固方法,多用于导电部位的连结、金属零件的安装等目的,实行轴应力直至螺钉、螺栓的资料弹性达到极限邻近,利用其产生的反向轴力达到紧固目的。

2.2 被紧固物之间垫有非金属资料进行紧固时这是一种在金属的被紧固物之间垫有密封垫、瓷器、绝缘物进行紧固的方法,其目的多为气体、油、水等液体的密封以及电气、热的绝缘、防震等,紧固力的大小应抗衡非金属资料的压缩强度且能获得规定的压面,不限制于 2.1 项所示施加靠近螺栓资料的弹性极限的轴向力,好多状况下是依据实质状况下采纳不一样的紧固扭矩及采纳低扭矩下实行放松的举措。

2.3 被紧固物为非金属之间的紧固时这类方法多用于绝缘目的,固然与 2.2 的状况相同,可是互相为绝缘物,因材料的缩短、变形,紧固的螺栓会产生松动,所以需要防松举措。

别的这类状况下,因绝缘构造方面的需要,也有使用绝缘资料制成的绝缘螺栓,依据资料强度分别规定相应的紧固扭矩。

2.4 特别的紧固管道铺设的有关接头、使用特别螺钉进行的紧固,半导体的特别紧固状况也好多,依据需要分别规定相应的紧固扭矩,3、紧固操作状况的掌握第 2 项中列举的各样紧固要依据各自的螺栓头部的形状、紧固部位、紧固的大小、操作效率等,使用各样手动工具、电动工具进行操作。

要充足的掌握各自紧固操作的实质状况,合理的进行紧固检查。

以下表达了不一样的紧固操作方法等会带来的紧固扭矩的偏向,需要作为检查的预备知识掌握。

(1)使用扭矩扳手的紧固按期检测的合格的扭矩扳手,扭矩的靠谱性很高。

在此基础上使用(还采纳)表记法,靠谱性会进一步提升。

(2)使用螺钉钳的紧固使用与螺钉公称尺寸相对应的螺钉钳紧固,应当是比较适合的扭矩,可是因为操作技术的娴熟程度、疲惫度、紧固部位、姿势等,每一个人之间以及同一个人不一样的时间,实质的扭矩参数不齐差异很大,一般来说,M12 以下的一般铜螺栓、非铁螺栓,紧固扭矩一般会变大,而M20 以上的一般铜螺栓、合金钢、特别钢螺栓,紧固扭矩简单变小。

u型螺栓标准

U型螺栓是一种常用的紧固件,用于连接两个固体部件,特别是在管道系统中。

它们的形状允许它们在连接处提供额外的稳定性,并减少对连接点的压力集中。

U型螺栓的标准通常包括螺栓的尺寸、形状、材料和性能等级。

这些标准确保了螺栓的质量和性能,以及它们在不同应用中的适用性。

U型螺栓的标准可能因国家和地区的不同而有所差异。

在中国,常用的U型螺栓标准包括GB/T 5972-2005《机械设计通用规范》中的相关规定,以及JB/ZQ 4321-1997《U形螺栓技术条件》。

其他标准可能包括ASTM A307、ASTM A325、ASTM A490等,这些标准在美国和欧洲等地使用。

U型螺栓的规格通常包括直径、长度和螺纹尺寸。

它们可以是不锈钢、碳钢或其他合金材料,并可能经过热处理或表面处理,以提高耐腐蚀性和耐久性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

频度:1次/班操作时间:〈5分钟

发行单位

编制

审核

批准

实施

版本号

有效期

启用日期

停用日期

设备动力厂

李红光

廖立中

徐银光

黄栋

1.0

一年

2010-

2011-

文件形式

尺寸

版式

要求

适用

范围

全公司

修订记录

修订人

修订原因

修订内容

A4

纵向

工作现场放置

本单位

朱盛伟

与设备台帐名称不符

U型螺栓紧机

√

本车间

中国重汽集团济南卡车股份有限公司

文件编号

KCZJSD134

页号

2/2

目视化标准操作程序

标题

设备点检作业标准

执行单位

总装厂

执行车间

总装一车间

SOP

设备名称

U型螺栓紧机

资产编号

644900-003657

点检类别

维修Hale Waihona Puke 检点检人员维修人员

1

点检1:拧紧机箱。

方法:连接螺栓是否有松动;拧紧电机是否正常;传动花键润滑是否正常。

2

点检2:测试

方法:连接示教器进行各拧紧模块的参数测试和监控。

3

点检3:电控柜。

方法:连线是否有连接不良。空调致冷是否正常。

频度:1次/班操作时间:〈5分钟

频度:1次/班操作时间:〈5分钟

发行单位

编制

审核

批准

实施

版本号

有效期

启用日期

停用日期

设备动力厂

李红光

廖立中

徐银光

黄栋

1.0

一年

2010-

2011-

3

点检3:气动平衡器。

方法:开机前上下移动拧紧机箱试验

7

点检7:拧紧控制器。

方法:观察10块拧紧模块上的状态指示灯,应无报警输出

频度:1次/班操作时间:〈5分钟

频度:1次/班操作时间:〈5分钟

4

点检3:气路。

方法:听,压缩空气无泄漏

8

点检8:拧紧机电机。

方法:起动拧紧作业,拧紧电机无明振动增大和异常噪声。

文件形式

尺寸

版式

要求

适用

范围

全公司

修订记录

修订人

修订原因

修订内容

A4

纵向

工作现场放置

本单位

朱盛伟

与设备台帐名称不符

U型螺栓紧机

√

本车间

5

点检5:拧紧机开机自检。

方法:观察电控柜上指示灯,无报警指示.

频度:1次/班操作时间:〈5分钟

频度:1次/班操作时间:〈5分钟

2

点检2:拧紧头电缆。

方法:看,无破损。

6

点检6:工控机起动,监控程序运行。

方法:观察工控机显示屏,操作系统及监控程序正常起动,运行

频度:1次/班操作时间:〈5分钟

频度:1次/班操作时间:〈5分钟

中国重汽集团济南卡车股份有限公司

文件编号

KCZJSD134

页号

1/2

目视化标准操作程序

标题

设备点检作业标准

执行单位

总装厂

执行车间

总装一车间

SOP

设备名称

型螺栓紧机

资产编号

644900-003657

点检类别

操作者日常点检

点检人员

机台长

1

点检1:X、Y轴直线导轨,导轨滑车。

方法:开机前在X、Y向移动拧紧机箱试验。