MATEC机床高压油管破裂维修案例

顶轴油管开裂事件原因分析与处理

顶轴油管开裂事件原因分析与处理摘要:某新建东汽350MW机组投运初期连续出现3起顶轴油管开裂事件,对造成开裂的共性与非共性问题进行了分析,判断其制造过程中的结构缺陷,安装过程工艺不当以及应力集中区的存在是造成开裂的主要原因,针对性的提出了整改与防范措施。

关键词:应力集中;金属疲劳;失效开裂;顶轴油管1概述某新建350MW热电联产机组汽轮机为东方汽轮机有限公司生产,2020年12月投运。

顶轴油系统主要用于汽轮发电机组开机之前及停机后需要投入盘车时,顶起转子,降低转子转动所需力矩,避免轴颈与轴直接接触造成磨损等。

顶轴油系统设置3台柱塞泵,向汽轮机与发电机3至6号轴承供油,油源取至润滑油母管。

顶轴油泵入口设置有一台前置泵和一组双联滤油器,出口为母管制系统,顶轴油经油泵出口、滤网引至轴承,在顶轴油泵出口设置有恒压阀,调节油泵出口压力为18MPa,顶轴油母管设置有溢油阀,整定母管压力为16MPa,顶轴油系统运行时1台油泵运行,2台油泵备用。

机组于2021年3月26日首次停机检修,停机投运顶轴油系统盘车期间,相继出现了1号顶轴油泵入口法兰角焊缝开裂,出口滤网后母管管接头开裂,2号顶轴油泵入口法兰处压力取样管管接头开裂事件,由于发现及时且处理得当,所幸未造成严重后果。

2原因分析金属构件的断裂失效是金属部件最为常见的失效形式之一,也是最为危险的失效形式。

造成金属部件断裂失效主要有以下几方面原因:过载断裂、材料致脆断裂、环境致脆断裂、疲劳断裂、混合断裂等,在实际案例当中,往往是由其中一种或者多种因素共同作用导致金属失效的发生。

火电厂中金属材料使用工况复杂,往往工作在高温、高压、腐蚀性介质、高流速介质等环境中,还要受到交变应力和冲击应力的影响,易发生金属构件失效情况。

本案例三起事件虽然最终表现结果均为金属的开裂失效,但开裂部位的结构形式及所处工况不尽相同,为了准确判断三起事件中金属部件失效的原因,分别从不同的角度进行分析。

某轮主机高压油泵出油阀碎裂故障分析

某轮主机高压油泵出油阀碎裂故障分析0 引言某轮主机型号WARTSILA 7RTA 84T-D,额定功率29 400 kW,高压油泵为阀控式高压油泵。

2015年修船时,所有高压油泵解体检查,出油阀、进阀、回阀全部换新。

2018年3月9日,船舶航行在马六甲海峡,主机第5缸突发排温低报警,然后主机SLOW DOWN,经停车抛锚后检查发现主机第5缸高压油泵咬死,拆检高压油泵后确定是出油阀碎裂引起的柱塞偶件咬死,高压油泵本体被敲坏,通过供应紧急备件后恢复正常。

时隔一年多后,2019年7月再次发生第1缸高压油泵出油阀碎裂。

2021年2月,广州分公司的一条姊妹船又发生第7缸高压油泵出油阀导套断裂。

连续多次出现相同的故障,这不是设备损伤的偶然性,其中还隐藏着可怕的必然性。

当时的故障分析报告认为:高压油泵出油阀,工作条件恶劣,受到强烈的脉动冲击,备件疲劳损伤,导致出油阀导套断裂。

作为后任的轮机长,吸取经验教训,认真翻阅以前的记录,我认为导致出油阀下部导套碎裂的原因既有备件本身的设计缺陷,也与我们的装配工艺有关。

1 故障分析1.1 高压油泵内部结构图1 高压油泵内部结构如图1所示,高压油泵出油阀B55803装在阀孔的最下部,带螺纹的压力导套B55821紧紧地压在出油阀阀座上,压力导套内部有弹簧B55837和出油阀限位销B55835,限位销上面是阀盖。

柱塞上行时,高压燃油从出油阀阀座下面的导套上的斜孔,克服出油阀弹簧的压力,通过出油阀,进入高压油管,然后进入喷油器。

1.2 出油阀导套碎裂分析(1)本船两次高压油泵出油阀导套碎裂都是发生在出油阀底座和导套结合处,导套断裂后受到撞击,被挤压成碎小颗粒,大的颗粒在柱塞头部,把高压油泵本体都敲坏了,小颗粒进入柱塞偶件之间,咬死柱塞偶件。

此类型的高压油泵是成组的,即一组有两个高压油泵,如果高压油泵本体坏了,代价会很大。

从阀座断裂面分析,导套工作环境恶劣,导套上面的油孔一直受到高压燃油的冲击,零件强度可能不够。

数控机床数控系统故障维修实例

6 . 加工 面在接刀处不平

丝杠间隙增 大 , 修磨滚珠丝杠螺母调整垫片 , 重调 间隙 。反

向间隙变化 , 重新测量反向间隙 , 置补偿 。 设 丝杠窜动 , 拧紧轴 向 轴承的紧固螺母 。 4导轨研伤 . 长时间使用 , 床身水平度有变化 , 导轨局部 负荷过大 , 定期

导轨直线度超差 , 调整或修刮导轨 。 工作 台镶条松动或镶条

常。 检查 S A10 A 0整流桥 , D 0A 8 未见异常 。 在线检测控制印刷 电

路 板 的 7 F4 S 7 1 5S 7 19 7 L 8 A、4 3 、4 0 A、 4 0 、N 5 1 、N 5 8 A、4 S 6 7 F 2 7 HC 4 7 F 6 A、 T 4 A、M4 、N 5 8 A、M3 9 MD 4 2 等 集 成 4 1 1 V 24 L 6 S 7 19 L 3 、 1 2 N

阻值/n k

电 阻

23 7 .9

R1 T

23 6 .9

R2 T

235 .9

R3 T

23 9 . 9

RT 4

23 8 .9

R5 T

23 7 .9

R6 T

阻值,n k

23 5 .9

236 .9

23 7 . 9

23 8 .9

23 4 .9

23 7 .9

在开相状态 。 首先检查机床三相输入电源电压 , 确认不缺相 , 电源 用空气断路器也完好 。 再检查伺服 电机及 电源线 , 确认完好 , 故怀 疑伺服放大器本身出现故 障 ,故 障初步锁定在S P — 1 A伺 V M2 1i ,

表 1 与 三相 电源相连的各个贴片电阻现场 实测 阻值

数控压力机高压油管固定压码爆焊处理案例.

( 分 时处 间理 段过 说程 明 )

领域 技 术 原 因 管 理 原 因

现状

why1

why2

why3

why4Байду номын сангаас

why5

防止再发措施

1 、其它水平展 开检查; 2 、将此问题反 馈给日本专家。

左前高压油管 高压油管固定压 焊接不牢固 固定压码爆 码爆焊 焊,动作时在 压力冲击下晃 动与盖板摩 擦,导致油管 表面有轻微的 破损

材料选用不当加 上焊接技术不行

油管固定压码采 用方钢做脚,焊 接时方钢穿洞, 强度不够

对 策

临时:重新切割两块 12mm 厚的铁块,定位焊接。

永久:为了防止其它出现同样问题,用铁块代替方钢,重新焊接固定。

自制压码,并重新焊接固定亚码

盖板切开

数控压力机高压油管固定压码爆焊处理

济南二机床集团有限公司

高压油管固定压码爆焊处理

故障起始时间: 相关人员: 故 障 描 述 2012.3.2 8:00-9:40 故障设备: 维修总时间: A1班全体人员

设备担当:

林振威

D线液压垫 100分钟

巡检时发现左前高压油管动作时晃动厉害: 原因:高压油管固定压码爆焊,动作时由于压力冲击下晃动和盖板摩擦,导致高压油管表面有轻微 的破损。 对策:1、将液压垫降到最低位置,断电挂牌;2、将油管压码取出,重新切割两块12mm厚的铁块代 替原来40×40mm的方钢;3、重新定位焊接油管压码;4、将盖板开口切割40mm,防止与油管摩擦。 (时间段) (时间段) (时间段) (时间段) (时间段) (时间段) 1、8:00 巡检时发现高压油管动作时晃动厉害; 2、8:00-8:05 检查发现油管压码爆焊,油管晃动与盖板摩擦,表面有轻微的破损; 3、8:05-9:00 将油管压码取出,重新切割两块12mm厚的铁块,将原来的方钢磨掉; 4、9:00-9:30 重新定位焊接油管压码,盖板开口切割40mm; 5、9:30-9:40 恢复生产,跟踪高压油管的动作情况。

高压油泵修理指导书 船舶 柴油机 修理工艺 相关资料

高压油泵修理指导书1 拆卸1.1 关闭燃油进口阀。

拆出泵壳底部的泄油塞。

拆卸所有管件。

1.2 松出定时齿条(上)和油量调节齿条(下)的锁母及连接接头。

1.3 拆卸泵座的四个固定螺丝。

1.4 将油量调节齿条(下)拉出,一直拉到尽头。

这样,柱塞根部的方块才与导套脱开。

而且,拉到尽头之后,要确保齿条不再缩回去。

1.5 将高压油泵整体垂直吊出。

2 解体2.1 拆下油泵的顶盖(连着吸油阀与停油阀)。

2.2 安放起吊柱塞套筒偶件的专用工具(不带测量销杆):专用工具上的定位销对准套筒上的定位孔,把专用工具的两个定距管对准套筒上的两个螺丝孔,用两个螺丝把它上紧。

松开工具杆上的止动环,压下工具杆,使其贴住柱塞。

转动工具杆,使工具杆杆头上的两个定位销插入柱塞顶部的两个孔内。

将工具上的中心螺栓拧入柱塞内,上紧。

将工具杆尽量往上提,再把止动环上紧。

2.3 先将泵壳上套筒的定位螺钉松出,再将定时齿条(上)拉出,一直拉到尽头。

这样,套筒才与定时齿套脱开。

2.5 用已经安放好的专用工具把柱塞套筒偶件垂直拉出。

2.6 把柱塞套筒偶件水平放在虎钳上,夹紧。

(虎钳的钳口要放铜片)2.7 把套筒底部的密封件拆出。

2.8 将套筒底部的锁母的定位螺钉松出,再把琐母松出。

然后小心地把柱塞连同锁母缓慢拉出来。

2.9 所有的密封件拆检。

2.10 与油泵顶盖连接的吸油阀和停油阀拆检。

2.11缓冲器拆检。

3 组装3.1 只有技术员在现场指导或者技术员许可后才能开始组装工作。

3.2 套筒顶部的法兰所压的刮油环(外密封)在组装前,按说明书的要求先把它们放在手里暖一暖,或者放在100º的热水中泡至少5分钟。

3.3 安装密封件时要注意方向。

3.3.1 安装套筒顶部压盖所压的密封件时,密封件的开口朝下。

在上紧套筒顶部的压盖的螺丝之前,先把吸油阀装到套筒顶部,以保证在上紧螺丝的过程中,密封件的正确定位。

螺丝上紧之后,再把吸油阀取出。

3.3.2 安装套筒底部的密封件时,密封件的开口朝上。

发动机机高压油管出现的故障及维修方法

发动机机高压油管出现的故障及维修方法1、柴油发动机更换一根新高压油管后,为何发动机的点火时间会自动推迟一辆装用6105C型柴油发动机的东风牌汽车,在行驶途中,发动机第六缸高压油管折断严重漏油,就近的汽配部无法购买此缸高压油管,只好到一家修理部将油管进行焊接。

装上焊接后的高压油管后,一启动发动机试车,不到5s,发动机便出现加速无力,无怠速,放桦油门,发动机便自动熄火。

在检查发动机时发现,固定高压油泵可调联轴器的两个螺栓自动移到最迟位置,点火时间随之自动推迟,开始以为是这两个螺栓松了未拧紧所致。

重新调整点火正时,拧紧两个固定螺栓,启动发动机再度试车,结果又出现两个固定螺栓松了,点火时间自动推迟。

令人费解的是:明明两个螺栓拧得紧紧的,为什么会自己松了呢?为什么点火正时会自动推迟呢?在无计可旋的情况下,只了将高压油泵拆下校正,可高压油泵什么问题都没有。

重新装复高压油泵试车,结果上述故障又重新出现了。

到底是什么原因呢?原来怀疑是不是焊接的高压油管引起的故障,拆下此高压油管,重新调整点火时间,启动发动机试车,故障却意外地解决了。

故障就是这根焊接的高压油管引起的。

点火时间自动推迟特殊原因分析:由于高压油管焊接时,已将油孔堵死。

当装上高压油管,启动后,高压油泵上的柱塞向高压油管输送高压燃油,燃油达到一定的压力产生严重的敲击声。

此时,由于高压油管堵塞,高压燃油不能通过高压油管进入喷油嘴,这样一来,燃油喷不出去,柱塞副又在工作(压油)。

高压燃油在柱塞继续工作中反作用于柱塞副上,其作用力通过挺柱体传递到高压油泵轴上,迫使高压油泵轴瞬间停止向前运转,而发动机却继续运转,气泵轴继续运转驱动高压油泵联轴器及油泵轴,两者之间的力矩瞬间相反,因固定联轴器上的两个螺栓的拧紧力矩比发动机传给高压油泵上的扭力要小得多,故造成联轴器上两个固定螺栓松动到最迟位置,点火时间自动推迟。

还有一种情况,当发动机任意一个喷油嘴的喷油孔被积炭全部堵死后,也会发生上述故障。

机械设备维修事故案例

机械设备维修事故案例话说有这么一家工厂,里面有一台超大型的冲压机。

这台冲压机就像一个沉默的巨兽,每天哐哐哐地冲压出各种形状的金属零件,那可是工厂的生产主力啊。

负责维修这台冲压机的是老张,老张在厂里干维修都快二十年了,那经验可是相当丰富,大家都觉得有他在,这冲压机就不会出啥大问题。

有一天呢,这冲压机突然就发出了一阵奇怪的声音,就像是巨兽在痛苦地呻吟一样。

老张一听就知道,得赶紧检修了。

他就带着他的小徒弟小李,拿着工具就奔过去了。

老张经验丰富嘛,很快就判断出是冲压机的一个关键齿轮磨损得有点严重,需要更换。

他就指挥小李去仓库拿新的齿轮来。

小李这小伙子呢,平时干活也挺麻利的,但是那天不知道咋回事,可能是被旁边一个漂亮女同事给迷了眼,拿齿轮的时候就没仔细看型号。

小李把齿轮拿回来,老张也没多检查(这就是老张大意了,他太相信自己的经验和小李这个毛头小子了),就直接开始安装。

费了好大的劲儿,终于把新齿轮装上了。

老张心里还想着,这问题肯定解决了,就按下启动按钮。

结果呢,你猜怎么着?那冲压机就像发了疯一样,哐当一声,不但没正常工作,反而把旁边的一个小零件给直接崩飞了出去,差点就砸到旁边正在围观的一个工人。

大家都吓了一跳,老张也愣住了,心想这怎么回事啊?他赶紧又仔细检查了一遍,这才发现,原来是小李拿错了齿轮型号,这新齿轮和原来的齿轮虽然看起来差不多,但就差那么一点点,就导致整个冲压机的传动系统都乱了套。

这一折腾啊,冲压机停了大半天,生产线上的其他工作也都受到了影响。

老板知道了这件事,把老张和小李叫到办公室一顿批。

老张那叫一个后悔啊,心想自己怎么就没检查一下呢,小李也低着头,脸涨得通红,知道自己犯了大错。

从这以后啊,老张每次维修前都会千叮咛万嘱咐小李要仔细检查配件,自己也不敢再这么大意了。

这就告诉我们啊,在机械设备维修的时候,哪怕是一个小小的零件,也得认真对待,不然就可能捅出大娄子。

在一个物流仓库里,叉车可是非常重要的设备,就像一个个勤劳的小蚂蚁,来回搬运货物。

电厂#3机#4瓦顶轴油管破裂被迫停机事件分析报告

To be successful, go crazy first and move forward with a simple mind.精品模板助您成功(页眉可删)电厂#3机#4瓦顶轴油管破裂被迫停机事件分析报告1、事件经过(1)6月23日,#3机正常运行。

23:30时,运行巡检时发现#4瓦顶轴油管靠发电机侧地板呈雾状漏油。

23:47时,发现漏油量加大,油位下降明显,立即向调度申请停机。

(2)23:52时,#4瓦漏油点漏量进一步加大,立即手拍5E紧急停机,#4机快速减负荷停机。

为防止扩大事故,将交直流顶轴油泵开关拉至检修位。

(3)24日0:20时,检修到场,此时转速到零,滑油箱油位降至E位,检查发现顶轴油管有长达20mm的裂缝,必须更换。

0:52时,检修完成油管更换工作,添加8桶滑油后油位至1/2,同时对油质进行化验合格(7级),然后启动顶轴油泵,投入盘车听音正常。

(4)3:20时,完成清理工作,向调度申请开机,并于4:09时并网。

本次故障历时4.28小时。

2、原因分析(1)年度大修时更换了#4瓦顶轴油管单向阀后进轴瓦的油管,为避免管路与台板之间摩擦,特意在管路与台板之间垫上10mm厚的橡胶皮。

(2)本次故障主要是因为顶轴油管与台板之间的橡胶垫磨穿后,油管直接与台板接触经长时间振动摩擦导致油管磨破漏油,而油管周围能见的橡胶完好,运行无法监视到该隐患,直至油管破裂漏油才发现。

3、防范措施(1)加强同类型管路的巡检,以掌握橡胶垫和管路的磨损情况,将隐患消除在萌芽状态。

(2)利用机组小修对#4/5/6瓦顶轴油管进行技改(将顶轴油管单向阀改至轴瓦入口处,同时对油管增加固定支架并用抱箍卡死,避免管路振动引起磨损)。

(3)加强其它油、气、水管路和接头的检查,及时发现安全隐患并进行处理或技改。

液压油管破裂的维修方案

液压油管破裂的维修方案一、引言液压系统在工业中应用广泛,其中液压油管的破裂是一个常见的问题。

液压油管的破裂可能导致系统压力泄漏、设备损坏甚至人身伤害。

因此,及时有效地维修液压油管破裂问题至关重要。

本文将全面、详细、完整地探讨液压油管破裂的维修方案。

二、检查和确认破裂部位液压油管破裂通常是由于外部损伤、腐蚀或者内部高压而导致的。

维修前需要对破裂部位进行检查和确认,以确定维修方案。

2.1 外部损伤情况检查液压油管外部是否存在明显的划痕、凹陷或者擦痕等外部损伤情况。

如果存在外部损伤,需要进一步检查管道内部是否有相应的损伤。

2.2 腐蚀情况检查液压油管是否存在腐蚀现象。

腐蚀可能导致液压油管壁厚变薄,增加破裂的风险。

维修前需要进行腐蚀程度的评估,确定是否需要更换液压油管。

2.3 内部高压检查使用压力表检测液压油管内部的压力。

如果压力超过液压系统的额定工作压力,说明系统存在内部高压问题,需要进一步检查液压系统的运行状态和调整工作压力。

三、维修方案根据液压油管破裂的具体情况,选择适当的维修方案。

常见的维修方法包括临时修补和更换液压油管。

3.1 临时修补如果液压油管破裂较小,可以采用临时修补的方式进行维修。

具体步骤如下: 1. 停止液压系统运行,并释放系统中的压力。

2. 清洁破裂部位,确保表面无油污和杂质。

3. 使用专用胶带、胶水或者密封剂进行包扎或者粘合修复。

确保修补处密封可靠,耐压能力合格。

4. 恢复液压系统运行前,检查修复部位及周围是否有泄漏。

3.2 更换液压油管对于液压油管破裂严重或者存在严重腐蚀问题的情况,需要更换液压油管。

具体步骤如下: 1. 停止液压系统运行,并释放系统中的压力。

2. 清洁液压油管连接口和周围的杂质。

3. 使用专用工具拆除破损的液压油管。

4. 根据系统要求,选择合适规格的新液压油管进行安装。

确保油管连接口紧固牢固,并使用适当的密封件进行密封。

5. 恢复液压系统运行前,检查安装部位及周围是否有泄漏。

柴油机高压油管老是漏,看看李老轨的经验分享!

柴油机高压油管老是漏,看看李老轨的经验分享!某司某系列船舶主机机型为MAN B&W6S50MC,使用中经常会出现主机高压油管漏油。

以前船上只要发现漏油,处理方法基本都是换新油管,很少有人会将高压油管按照说明书要求进行研磨修理后重新使用,这样浪费了大量的备件费用。

笔者此次上某轮工作,其主机NO5缸高压油管也开始漏油,查备件,只有一根高压油管可换,查看说明书,此高压油管经修理后,应该是可以使用的。

正常高压油管漏油,都是在高压油管与油头的接触面漏油。

此接触面为硬配合,经常性的拆检,高压油管锥形面会有一道压槽,用螺栓再上紧时,压槽就容易顶在油头上,而使接触面压不严实而导致漏油,其实,我们只需要将锥形平面用专用工具修一下,就可以使用了,具体方法如下:第一:用M22扳手顺时针将高压油管上调节螺丝拆下(该螺丝为反牙,要顺时针拆)第二:取出与油头安装的螺帽。

第三;安装绞高压油管锥面的专用工具,安装铰刀时,用手感觉铰刀与锥面的松紧程度,用手稍稍能拧动最好,不要过紧,第四,铰刀与高压油管锥面滴机油,用扳手慢慢顺时针扳动铰刀,扳铰刀时,感受力度,稍稍用点力即可,如果铰刀与锥面接触太多,扳铰刀时会感到有点紧,此时要松一松上面压铰刀的锁紧螺帽,如果太紧,会把铰刀压坏。

绞高压油管时,要慢慢绞,滴机油,并一直用空气管吹铰刀与高压油管锥面的接触面,防止垃圾带到铰刀内,使锥面不平。

慢慢用手上紧一点铰刀锁紧螺帽,绞几圈,再慢慢用手紧铰刀锁紧螺帽。

切记不要一次绞太多。

当锥面与铰刀整个刀面紧贴时,就绞好了。

第五,安装,将连接油头的螺帽先套到高压油管中,再将调节螺帽逆时针上紧,调节调节螺帽,使锥面顶端与螺帽顶端距离至少11MM即可。

以上为个人在实际工作中的一些小经验,仅供大家参考!。

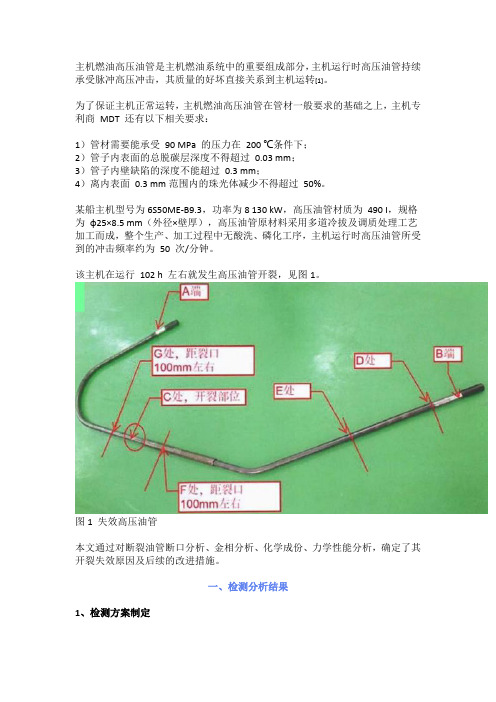

船用主机高压油管开裂分析及措施

主机燃油高压油管是主机燃油系统中的重要组成部分,主机运行时高压油管持续承受脉冲高压冲击,其质量的好坏直接关系到主机运转[1]。

为了保证主机正常运转,主机燃油高压油管在管材一般要求的基础之上,主机专利商MDT 还有以下相关要求:1)管材需要能承受90 MPa 的压力在200 ℃条件下;2)管子内表面的总脱碳层深度不得超过0.03 mm;3)管子内壁缺陷的深度不能超过0.3 mm;4)离内表面0.3 mm范围内的珠光体减少不得超过50%。

某船主机型号为6S50ME-B9.3,功率为8 130 kW,高压油管材质为490 I,规格为φ25×8.5 mm(外径×壁厚),高压油管原材料采用多道冷拔及调质处理工艺加工而成,整个生产、加工过程中无酸洗、磷化工序,主机运行时高压油管所受到的冲击频率约为50 次/分钟。

该主机在运行102 h 左右就发生高压油管开裂,见图1。

图1 失效高压油管本文通过对断裂油管断口分析、金相分析、化学成份、力学性能分析,确定了其开裂失效原因及后续的改进措施。

一、检测分析结果1、检测方案制定该主机相继出现开裂的油管总共有 3 根,对其中1 根进行磁粉检测发现共有 4 处裂纹,所处位置大约在距离 A 端弯管处300 mm~550 mm 之间,裂纹长度大约在30 mm~50 mm,高压油管的 A 端是联接喷油器,B 端连接高压油泵,开裂部位在图1 中 C 处。

为了准确查找失效原因,制定从以下几个方面查找原因:1)在C 处开裂口进行宏观、微观分析,查找开裂原因;2)在D、E、F、G 位置做横截面内表面微裂纹深度检测;3)做化学成份与力学性能分析。

2、断口及表面缺陷观察将开裂位置C 处的管段剖开,见图2(a),可见2个贯穿整个油管壁厚的裂纹面。

裂纹面宏观形貌见图2(b),开裂面较为平整,无明显塑性变形,裂纹源区位于内壁,开裂面上清晰可见贝壳纹,符合疲劳开裂的宏观形貌特征。

某油田3Cr P110修复油管断裂原因分析

超f煤#第53卷•第10期•202()年1()月某油田3Cr P110修复油管断裂原因分析胡芳婷,赵密锋,邢星,李岩(中石油塔里木油田油气工程研究院,新疆库尔勒841000)[摘要]某油田</>88.90mmx6.45mm3Cr Pl10修复油管发生断裂,采用理化性能分析、金相分析、腐蚀产物分析、腐蚀速率预测等手段系统地进行了原因分析。

结果表明:该修复油管为硫化物应力腐蚀开裂,因处于复杂的co2+H2s+cr综合腐蚀环境,主要在co?的作用下产生腐蚀,水中高浓度的促使腐蚀速率加快,在油管内壁形成腐蚀坑,在拉应力的作用下,硫化物应力腐蚀裂纹在腐蚀坑底部萌生并迅速扩展,最终导致油管断裂。

[关键词]修复油管;硫化物应力腐蚀开裂;cr;断裂[中图分类号]TG172[文献标识码]B[文章编号]1001-1560(2020)10-0115-05Failure Analysis of3Cr P110Repaired Tubing in an OilfieldHU Fang-ting,ZHAO Mi-feng,XING Xing,LI Yan(PetroChina Tarim Oilfield Oil and Gas Engineering Research Institute,Korla841000,China)Abstract:The fracture of(/>88.90mmx6.45mm3Cr Pl10repaired tubing in an oil field was analyzed by means of physical and chemical properties analysis,metallographic analysis,corrosion product analysis,corrosion rate prediction and other means.Results showed that the repaired tubing was sulfide stress corrosion cracking.Due to the complex C02+H2S+CP comprehensive corrosion environment,corrosion mainly occurred under the action of C02.The high concentration of Cl in water promoted the corrosion rate,and the corrosion pit formed on the inner wall of the tubing.Under the action of tensile stress,sulfide stress corrosion crack germinated and rapidly expanded at the bottom of the corrosion pit,which eventually led to tubing fracture.Key words:repaired tubing;sulfide stress corrosion cracking;Cl~;crack0前言随着油田的不断开发,老油田进入开发中后期,油管处于高含水、高co2+cr环境,且部分区块含有H?s 腐蚀气体(见表1)。

高压油管开裂原因分析及改进建议

高压油管开裂原因分析及改进建议陆传荣【摘要】某柴油机高压油管在使用过程中发生开裂,对开裂油管进行了宏观分析、化学成分分析、金相检验以及断口分析,确定了油管的开裂原因.结果表明:该油管开裂主要是因为其内壁存在裂纹、毛刺等加工缺陷,在工作过程中的交变应力作用下裂纹以疲劳方式扩展并造成开裂;油管未进行调质处理以及振幅偏大,促进了疲劳裂纹的扩展.最后对高压油管提出了改进建议.%The high pressure fuel pipe of a diesel engine cracked during use.The cracking reasons of the fuel pipe were analyzed by means of macro analysis,chemical composition analysis,metallographic examination and fracture analysis.The results show that the cracking of the fuel pipe was mainly due to the inner wall processing defects such as cracks and burrs.The cracks continued to propagate in fatigue mode under the action of working alternating stress and finally resulted in cracking.At the same time,the non-quenched and tempered microstructure and large amplitude promoted the fatigue crack propagation.Finally,improvement suggestions to the high pressure fuel pipe were proposed.【期刊名称】《理化检验-物理分册》【年(卷),期】2017(053)012【总页数】4页(P901-903,911)【关键词】高压油管;加工缺陷;疲劳开裂;调质处理;振动【作者】陆传荣【作者单位】海军驻上海711所军事代表室,上海 201108【正文语种】中文【中图分类】TK428;TG115某柴油机高压油管在使用过程中发生开裂。

常见数控机床油路润滑系统故障诊断与维修

常见数控机床油路润滑系统故障诊断与维修1 导言在机械制造和加工行业中,频繁地使用数控机床,难免会出现油路润滑系统故障,直接影响生产效率的提高。

通常,为了使机床达到高的附加价值,必须对机床保养、点检、故障诊断等做有效的、复杂的工作;同时必须对出现的故障进行广泛的研究,探索故障发生的规律并采取有效措施、积累数据、建立故障的排除方法。

在机械设备故障中40%以上与润滑有关。

为了保证数控机床机械部件的正常运行,减少机械磨损和因机械部件磨损严重而引起的机床故障,应保证机床的润滑。

润滑质量提高可以增加数控机床机械故障的平均无故障时间。

因此,要经常检查润滑装置、润滑泵的排油量、润滑油油位、润滑油油质及润滑效果,如检查润滑油、管路是否损坏,管接头是否有松动、漏油现象,发现异常及时排除。

下面通过故障排除方法和案例分析详细介绍故障产生的原因及解决方案,希望能给大家提供一些有益的借鉴。

2 润滑系统故障分析润滑系统中除了因油料消耗,油箱油过少而使润滑系统供油不足外,常见的故障还有油泵失效、供油管路堵塞、分流器工作不正常、漏油严重等。

因此,在润滑系统中设置了下述检测装置,用于对润滑泵的工作状态实施监控,避免机床在缺油状态下工作,影响机床性能和使用寿命。

2.1 过载检测在润滑泵的供电回路中使用过载保护元件,并将其热过载触点作为PLC系统的输入信号,一旦润滑泵出现过载,PLC系统即可检测到并加以处理,使机床立即停止运行。

2.2 油面检测润滑油为消耗品,因此机床工作一段时间后,润滑泵油箱内润滑油会逐渐减少。

如果操作人员没有及时添加,当油箱内润滑油到达最低油位,油面检测开关随即动作,并将此信号传送给PLC系统进行处理。

2.3 压力检测机床采用递进式集中润滑系统,只要系统工作正常,每个润滑点都能保证得到预定的润滑剂。

一旦润滑泵本身工作不正常、失效,或者是供油回路中有一处出现供油管路堵塞、漏油等情况,系统中的压力就会显现异常。

根据这个特点,设计时在润滑泵出口处安装压力检测开关并将此开关信号输入PLC系统,在每次润滑泵工作后检查系统内的压力,一旦发现异常则立即停止机床工作,并产生报警信号。

发动机机高压油管出现的故障及维修方法

发动机机高压油管出现的故障及维修方法 7-15 1、柴油发动机更换一根新高压油管后,为何发动机的点火时间会自动推迟?一辆装用6105 C型柴油发动机的东风牌汽车,在行驶途中,发动机第六缸高压油管折断严重漏油,就近的汽配部无法购买此缸高压油管,只好到一家修理部将油管进行焊接。

装上焊接后的高压油管后,一启动发动机试车,不到5s,发动机便出现加速无力,无怠速,放桦油门,发动机便自动熄火。

在检查发动机时发现,固定高压油泵可调联轴器的两个螺栓自动移到最迟位置,点火时间随之自动推迟,开始以为是这两个螺栓松了未拧紧所致。

重新调整点火正时,拧紧两个固定螺栓,启动发动机再度试车,结果又出现两个固定螺栓松了,点火时间自动推迟。

令人费解的是:明明两个螺栓拧得紧紧的,为什么会自己松了呢?为什么点火正时会自动推迟呢?在无计可旋的情况下,只了将高压油泵拆下校正,可高压油泵什么问题都没有。

重新装复高压油泵试车,结果上述故障又重新出现了。

到底是什么原因呢?原来怀疑是不是焊接的高压油管引起的故障,拆下此高压油管,重新调整点火时间,启动发动机试车,故障却意外地解决了。

故障就是这根焊接的高压油管引起的。

点火时间自动推迟特殊原因分析:由于高压油管焊接时,已将油孔堵死。

当装上高压油管,启动后,高压油泵上的柱塞向高压油管输送高压燃油,燃油达到一定的压力产生严重的敲击声。

此时,由于高压油管堵塞,高压燃油不能通过高压油管进入喷油嘴,这样一来,燃油喷不出去,柱塞副又在工作(压油)。

高压燃油在柱塞继续工作中反作用于柱塞副上,其作用力通过挺柱体传递到高压油泵轴上,迫使高压油泵轴瞬间停止向前运转,而发动机却继续运转,气泵轴继续运转驱动高压油泵联轴器及油泵轴,两者之间的力矩瞬间相反,因固定联轴器上的两个螺栓的拧紧力矩比发动机传给高压油泵上的扭力要小得多,故造成联轴器上两个固定螺栓松动到最迟位置,点火时间自动推迟。

高压油管质量问题及解决办法

高压油管质量问题及解决办法高压油管质量问题及解决办法液压技术在近40年来有很大发展,已广泛应用于各个工业领域,尤其是在工程机械上,如各种装载机!挖掘机!推土机等"液压传动主要包括动力元件!执行元件!控制调节元件!辅助元件和工作介质"其中,液压辅助元件包括油箱!油管!管接头!滤油器!冷却器等"从液压传动工作原理看,这些元件是起辅助作用的,但对保证液压系统有效地工作以及提高系统的工作效率和使用寿命等影响极大"尤其是其中的液压软管!硬管!管接头等液压管路件的正常工作与否更会影响到整个液压系统的有效工作"本文将从液压管路件的相关知识入手,联系工程机械实际,分析常见的液压管路件故障问题,并提出相应的解决办法"1 工程机械中常用的液压管路件工程机械中常用的液压管路件有液压软管!液压硬管及管接头"各管路件又分为不同的种类,应用于不同的场合"三维网技术论坛) O6 K- o$ o2 J1工程机械液压管路件常见故障三维网技术论坛" F9 a0 {% l/ q工程机械中液压管路件常见故障主要有液压胶管总成故障和液压钢管总成故障!管接头故障3种"液压胶管总成是液压胶管(钢丝缠绕!编织胶管,棉线胶管等)与管接头(芯子!外套!螺母或法兰芯)经专用设备扣压连接形成组合件,可直接与液压管路中其它部件装配连接"液压钢管总成一般由无缝钢管与管接头焊接而成,也有将卡套!螺母直接装配在钢管上的卡套三维|cad|机械汽车技术|catia|p ro/e|ug|inve ntor|solide dge|solidworks|caxa& B& A, h- T t' Q; X* R- g1 ^- o式总成"1.1 液压胶管总成故障的类型!原因及解决办法对液压胶管总成来说,扣压部位是整个总成的最薄弱部位,发生的质量问题多集中于此"此外,由于橡胶存在老化问题,当超过一定期限时,扣压部位也会发生渗漏"因此,液压胶管总成属于易损件,应定期更换,以免酿成事故"液压胶管总成常发生的故障类型有如下6类:扣压部位渗漏!胶管炸裂!胶管砂眼漏油!胶管总成接头处漏油!胶管外胶龟裂!胶管内壁清洁度"1.1.1 扣压部位渗漏由于扣压尺寸控制不好,橡胶老化将引起扣压部分渗漏"在实际操作中,橡胶管与芯子的配合尺寸和扣压量的选择至关重要"橡胶本身的伸缩变形造成其尺寸控制较难,目前国内!外技术都没有办法将其公差控制在较小的范围内"如沈阳ISR公司生产的19管,公称直径内孔为19?0.5mm,二层钢丝编织增强层外径为27.5?0.8mm"而根据国标或部标,选用的芯子外径为19?0.1mm,外套内孔为28.5?0.1mm,外径为37?0.1mm"要将管芯装配在一起,累积公差就有?1.4mm,而橡胶的最佳压缩比为0.42~0.5mm,若再考虑到扣压后芯子和外套的收缩变形,那么单靠控制其扣压量就希翼达到最佳压缩比是比较困难的"尽管从理论上来说容易控制,但在批量生产的实际操作中困难较大"主要原因有:1)橡胶管原因0 C6 r. ?$ _) k5 X n4 f橡胶管尺寸精度不统一,即使同一批胶管,不同的部位,其内孔尺寸也不一致,这是由目前胶管的生产工艺决定的"现在的胶管生产工艺有有芯编织和无芯编织两种,均只能将尺寸控制在公差范围内而不能保持均匀一致性;内胶配方和生产不能保持其硬度和成形收缩比的一致性": i5 z4 d: j( O/ E2)芯子!外套尺寸的影响芯子外径和外套内径尺寸是影响扣压量的关键尺寸,目前国内生产工艺都是根据外套的收缩量来控制扣压量的"而芯子和外套的尺寸公差引入的扣压量误差却为0.3mm"3)芯子!外套收缩变形的影响! _( B* Z/ t1 p) B% B!芯子!外套材质不同,其机械性能的差异所引起的扣压后变形收缩量也不一样"如果外套硬度低,扣压后塑性变形的内应力小,锁紧力就小;外套硬度高,就可能会将钢丝增强层扣断,扣压后内孔收缩后呈多边形(目前均采用多瓣式哈夫扣压机扣压),因而造成锁紧力不均,对密封极为不利"如果芯子硬度不一致,也会造成扣压后其收缩变形量不同,硬度高,变形小,易三维|cad|机械汽车技术catia|p ro/e|ug|inventor|so lidedge|solidwo rks|caxa; ^8 O, C$ z8 [4 ]; _1 V6 ]造成钢丝断裂;硬度低,变形大,芯子尾端与胶管配合处呈鞍形,橡胶实际压缩量小,容易造成渗漏"另外,因芯子!外套的内外径尺寸的偏心也会造成扣压时变形量不均匀,对密封性能也是极为不利的"所以,改进胶管生产工艺!有效控制芯子和外套的材料及扣压量等措施均可有效控制扣压部分的渗漏"1.1.2 胶管炸裂胶管炸裂有两种现象,首先是炸口位置:一是炸口位置在胶管两端离外套25cm之内,二是炸口在距外套25cm之外;其次是炸口形状:一是炸口无规则状;二是炸口较规则,呈线形"根据胶管炸口的距离和形状可以判断胶管总成故障为胶管总成制造原因!胶管自身原因两类"三维|cad|机械汽车技术|catia|p ro/e|ug|inventor|solided ge|solidworks|caxa! `) c" q7 a5 a" b# A, U [如果胶管炸裂处在离外套25cm之内,这属于胶管总成的制造原因"扣压量太大,会使钢丝被扣断;系统压力过高,外套处是总成的最薄弱环节,也会引起炸裂;胶管使用工况较为恶劣,工作时伸缩频次较快,在工作时同时有伸缩变形应力和扭曲应力,都会影响胶管的使用寿命"三维网技术论坛& J2 q:w1 u+ `- c% C- n因此控制扣压量及系统压力,改变工况等都可以较好地削弱胶管总成的制造原因造成的破坏"例如某机械厂50型装载机铲斗升降臂油缸所用的19-L1152BZ油管,铲斗在工作时,油管不仅要承受弯曲应力,同时还要承受扭曲应力,因此其故障频率高"后经技术改进,将胶管长度加长为1252mm,减少了弯曲和扭曲应力的影响程度,降低了故障频次,在一定程度上降低了故障的概率"但要彻底解决还得改善工况,改变连接钢管空间位置,从而改善软管的使用工况"如果胶管炸裂处在离外套25cm之外,这属于胶管本身的原因"一是胶管制造原因,二是胶管设计安装位置不合理"如炸裂口处呈规则线状,则是胶管质量原因,如钢丝生产编织时的接头处或钢丝的机械强度不够,也有的是胶管的选用不当所造成的"如炸裂口处呈无规则状,可能是胶管总成安装后弯曲半径过小或弯曲扭曲疲劳所引起,亦或是胶管受到外力机械损伤所致"例如30F型装载机系统改进时,选用一根25/2S-1500C=45F胶管总成替代原有的25管(25二层钢丝编织胶管,工作压力为14Mpa;25/2S二层钢丝缠绕管,工作压力为18Mpa),25/2S管在工作一个月以后陆续出现胶管炸裂现象,炸口位置发生在两个地方:一是在距外套20~30cm处,一是在中间位置"炸口形状沿钢丝缠绕方向成直线形"因25二层钢丝编织胶管工作压力达不到设计压力才选用25/2S二层钢丝缠绕管,但设计人员不了解25/2S二层钢丝缠绕管的实际性能和使用要求:工作时不能小于最小弯曲半径360mm,不能在动压情况下使用"因而设计时只考虑了其工作压力是否满足使用要求"况且25/2S二层钢丝缠绕管因其结构的局限性,二层钢丝缠绕,层与层之间的约束力小,只能使用在静压和胶管基本不动的情况下"所以胶管总成发生故障就难以避免了"最后重新生产了一种25二层钢丝编织胶管,增加钢丝层的强度,将工作压力提高到21Mpa,才最终解决了问题"1.1.3 胶管砂眼漏油! m( m. f! W' ~2 G4 t%砂眼漏油的现象一般表现为胶管外胶鼓泡后渗漏或呈线性喷射"胶管砂眼漏油多是由胶管质量原因引起的"如内胶含有杂质,局部有损伤或脱模时都会产生缺陷"但有时外胶鼓泡并不一定是砂眼,只有进行解剖分析才能得出正确结论"例如内胶因疲劳而破裂,液压油就会从破裂处渗出,沿着增强钢丝层渗透扩散,在外胶的薄弱处形成油泡,形成和砂眼漏油一样的三维|cad|机械汽车技术|catia|pro/e|ug|invento r|solidedge|solidwork s|caxa; J% p, Q* r) J' I现象"这需要从提高胶管质量着手解决问题"3 o+ i4 v/ V9 v6 H1.1.4 胶管总成接头处漏油三维|cad|机械汽车技术|catia|pro/e|ug|invento r|solidedge|so lidwork s|caxa$ d$ Z" W N5 f5 e接头处渗漏主要是由于胶管总成接头与液压系统其它部位连接的过渡接头尺寸精度不符造成的"例如卡套式胶管总成与24b内锥管接头连接时常会由于卡套装配不好或内锥管接头质量问题引起配合处渗漏"例如C型胶管总成与扩口式管接头配合连接时,总成接头为60b锥,扩口式管接头为60b外锥,两者角度公差均为?30c,假设两者尺寸恰好是分别处于上下极限,则实际是线密封配合,如装配时拧紧力不够或工作中的振动过大都易造成渗漏"6 }; o, H* ~# @9 l3 p% B5 L+ b2 }所以,合理设计连接装配尺寸!提高装配精度是非常必要的"1.1.5 胶管外胶龟裂胶管的内胶是耐油密封层,中间是钢丝增强层,外胶层只是一层保护层,似乎其作用微不足道,但起着保护!美观作用"工程机械室外作业较多,胶管的外胶应具备抗紫外线的能力,否则日晒雨淋,胶管的外胶会老化龟裂,影响美观,让用户误以为胶管已损坏"针对特殊用途的胶管应选用不同的胶料配方,以满足需要"如龙岩工程机械有限公司一批发往青藏高原的装载机,专门加了一层锡箔护在胶管外表面以抵御高原紫外线,就很好地解决了这一问题"1.1.6 胶管内壁清洁度胶管在断料后,在断口处会积聚大量的橡胶粉末,有芯编织的胶管内壁会残留脱模用的硅油和滑石粉,硅油和橡胶粉末混合在一起很难清除"另外,管接头上的毛刺铁屑或其它脏物如果进入液压系统会污染液压油,造成系统其它部件发生严重故障"采用新开发的海绵!压缩空气的办法可以很好解决上述问题,同时要防止生产过程中的其他二次污染,如车间环境的清洁,测试液的清洁等"- H( k9 f' e5 p! s3 l; A1.2 液压钢管总成常见故障类型!原因及解决办法三维网技术论坛- r7 y2 r4 z. Y/ L因钢管安装时可弯曲程度较小,故对钢管总成的位置精度要求较高,故钢管总成常见故障为空间位置精度不符,不能安装连接"工程机械恶劣的工作条件,如振动,对焊接处焊缝和与胶管总成!管接头等连接密封处易松动而发生渗漏"1.2.1 空间位置精度不符这类问题一般在装配连接时就可发现,可得到及时纠正,对整辆工程机械质量不会发生太大影响"对钢管总成的测绘设计!钢管的弯制!焊接时的工装夹具等需要提出较高要求,以保证产品的空间位置精度"如果尺寸有误差,安装时强制借位,会使钢管总成产生内应力,当机械工作时,其振动会造成焊缝或接头密封处渗漏"1.2.2 钢管总成渗漏三维网技术论坛0 E( p8 B! j3 R/ K钢管总成渗漏问题多发生在焊缝处和接头处"一般钢管或接头的砂眼!裂纹引起的渗漏在产品测试时就可发现,也有一些也会在使用一段时间后发生"1)钢管总成渗漏发生在焊缝处三维,cad,机械技术汽车,catia,pro/e,ug,inve ntor,solidedge,so lidwo rks,caxa,时空镇江" a$ }$ S$ d+ e钢管总成焊接处渗漏的主要原因是由焊接质量问题引起的"无缝钢管的材质一般为20#钢,管接头的材质多用35#或45#钢,两种含碳量不一致的材料焊接在一起,焊接应力大,两种材料难于熔合,易产生气孔!砂眼或发生脱焊现象"目前主要采用的焊接方法是手工电弧焊!二氧化碳气体保护焊和钎焊,因此,改善渗漏问题最为关键的就是焊接前需对焊接部位进行除锈!除油,开出焊接坡口等处理环节,如有条件还可以进行预热等"2)钢管总成渗漏发生在接头处钢管总成与其它零部件的密封常采用卡套式!扩口式!法兰式等几种密封形式"管接头处渗漏的原因有多种,如螺纹连接的松动造成密封失效,密封配合处的机械损伤,或总成与其它零部件的配合精度都会造成渗漏"例如,/O0形圈沟槽太深,密封圈的老化,机械振动引起的配合处松动,扩口式锥形密封面的磕碰伤等都会引起密封失效"所以,钢管总成一定要注意保护好配合密封面,避免在生产!运输!装配时造成对密封面的机械损伤"& l' p2 J2 g* _0 I; D2 ^' |1.2.3 钢管总成的清洁度正如胶管总成一样,液压系统对钢管总成的清洁度也有较高要求"钢管总成的清洁度比胶管总成更难达到要求"影响钢管总成清洁度的主要是毛刺!铁屑和锈蚀"其中最难处理的是锈蚀问题"对于钢管的表面,一般可以通过表面镀锌或磷化处理,也可根据要求喷涂油漆,就可达到要求"但钢管的内壁比外表更粗糙,也更容易生锈,即使涂上防锈油,时间一长,油液蒸发,同样生锈"可采取的办法是:对内径\19mm 的钢管,采用喷砂的方法除锈;对内<19mm的钢管,先用稀酸进行酸洗,然后清洗干净钢管,烘干后上防锈油,并对端口进行密封包装,可以较好地保持清洁度"* R) _$ o+ d+ }! R; }1.3 管接头常见故障0 `& \& j; p' @1 `7 c. o _& ^* L管接头的常见故障,除了上述胶管总成和钢管总成中已提及的问题外,还有管接头开裂和配合精度引起渗漏两个方面的故障"三维,cad,机械技术汽车,ca tia,p ro/e,ug,invento r,so lidedge,solidworks,caxa,时空镇江8 y7 G: S5 O% k* p1.3.1 管接头开裂管接头开裂是最为普遍的问题"夹砂!杂质等材料缺陷以及毛坯的强度!组织形态等都会引起材料的开裂"铸件毛坯本身的气孔!砂眼严重,会直接影响管接头的性能"当选材不当时,也易造成管接头开裂"如薄壁零件选用冷拉毛坯,其金相组织沿轴线呈拉长状,径向承受强度较弱,装配拧紧时易造成开裂"例如某厂生产的Z14卡套式焊端直通管接头,材料选用的是冷拉六角钢,用户直接将接头焊接在油缸上,在测试时即发现接头配合螺纹处出现纵轴向裂纹"开裂的数量不多,偶尔出现一两个,不到1%,但返工割下重新装配费时费力"而将材料进行探伤未发现材料有裂纹"后将库存的1200多只接头全部用特殊设计的内锥压头(不损伤配合面)进行挤压,发现有8只开裂,这才找到开裂的原因是接头配合处径向强度不够,后改用锻压毛坯,改善其金相组织,问题得以解决,再也没有发生过开裂的现象"三维网技术论坛/ y x3 d4 r+ Z+ V9 }1.3.2 配合精度引起渗漏- V% }& L- j' B1 A, Y8 g管接头的尺寸精度问题容易引起连接配合处漏油,即使管接头的尺寸精度符合要求而忽略了其与钢管总成,胶管总成或其它部件的配合精度,也会发生问题"因此应合理设计!生产和严格控制其尺寸精度问题,以减少和防止渗漏的发生"。

高压油管的修复

高压油管的修复

新林

【期刊名称】《农业开发与装备》

【年(卷),期】1999(000)006

【摘要】柴油机上联接喷油泵到喷油器油路的高压油管在长期使用之后,时常因管端锥体接头处断裂而报废。

这种坏油管可

【总页数】1页(P21-21)

【作者】新林

【作者单位】

【正文语种】中文

【中图分类】TK427

【相关文献】

1.柴油机高压油管工作异常的修复 [J], 朱俊

2.高压水射流技术在油管修复中的应用 [J], 马吉玉

3.高压油管回气原因及修复 [J], 陈孝树

4.油管修复和油管涂层工艺技术应用与效果 [J], 黎瑶

5.高压油管和低压油管漏油怎么办 [J], 林荣华

因版权原因,仅展示原文概要,查看原文内容请购买。

真好老轨!钻研仨月就为这个老毛病(ME-C)

真好老轨!钻研仨月就为这个老毛病(ME-C)罗璋建海机务之家2020-05-29 14:58点击上方蓝字,关注我们初夏,感恩遇见0前言:MAN B&W6S50ME-C8 主机设置了 3 台机带液压油泵和两台电动液压油泵,保证在动力油供应方面有一定的冗余量!动力油系统中各类液压执行元件和相关阀件在主机长期运行后总会有一定量的磨损,从而导致主机动力油的内漏。

导致主机运行过程中相关报警的频繁发生甚至因为液压油压力过低而自动停车的故障:•比如机带泵斜盘角度过大而偏离设定值报警;•极低港速下机带泵供油不足需要电动泵的伴行运转;•停车马上再启动主机时动力油压不足报警甚至影响主机正常启动;•备车时一台电动液压泵满足不了动力油压而需要 2 台电动液压泵同时运行等等故障现象!机动用车过程中频繁报警导致机舱值班人员忙于复位及应急处置,如果驾驶台主机面板警报导致引水员的关注则会带来投诉甚至取消进港及PSC 检查的高度风险!本文以XX轮为例,分享对于液压动力油系统压力的分析处理过程经验。

该轮主机的动力油系统根据维修记录,自2013 年起就已经存在液压系统油压低的故障(交船不到 2 年),厂家服务工程师先后登轮做了过两次检查,都认为是系统内漏; 2016 年厂修时也全面检查过,但是都没有能找出内漏所在,因此也不能从根本上解决问题。

2018 年6 月份,笔者首次接任该轮轮机长后,对该主机液压系统压力低的情况进行重点观察,经过近三个月的观察与相关阀件的拆检、更换相关的部件后的结果比较与分析,困扰多年的问题终于得到基本的解决!一、故障现象以及分析处理据交班轮机长介绍:本轮主机在备车时单台电动油泵的压力不能满足机动用车要求,须启用二台;之前停车状态单台泵压力可以调节到正常压力值220bar 左右,但是用车后压力迅速下降并导致停车。

接班离港机动用车过程中观察及后续各港进行检查分析处理情况如下:1.故障表象20180609 日上午备车开航离上海港对主机动力油系统工况观察如下:备车使用两台电动液压泵,此时动力油压力为218bar(图1)主机启动运行后;加速到 slow 即 45rpm 时,两台电动液压泵延时停止,此时三台机带泵斜盘开度分别为 50% 97% 97%;加速到 half 即54rpm 时机带泵斜盘开度为 48%,88%,88%(正常情况下斜盘开度约为 50% 62% 62%左右);加速到 full 即 90rpm 时机带泵斜盘开度为50%,75%,75%(正常情况下斜盘开度约为50% 63%63%左右);降速到 slow 即 45rpm 时机带泵斜盘开度为 50% 97% 97%(正常情况下斜盘开度约为 50% 64%64%左右)。

“喉箍法”应急修复高压油管爆管

“喉箍法”应急修复高压油管爆管摘要:液压系统中高压油管爆裂是设备运行时的常见故障之一,本文着重分析了爆管的六个主要原因,针对应急修理提出了“喉箍法”,并对如何操作做了详细的介绍,希望能给各位同仁以参考。

关键词:液压,爆管,“喉箍法”一、爆管的主要原因(一)液压系统压力过高液压系统预设的压力过高会加大爆管的几率,方法是结合各种动作测试主泵产生的压力值,如果确认压力值偏大,可以将多路阀的压力适当调低一些。

压力调试方法:找到主溢流阀,逆时针方向拧动是变小,一般先拧90度左右,在溢流状态下看压力是否降低。

(二)液压用油温度过高如果工程装备液压系统高温,也会影响液压元件的密封性,引发爆管泄漏;另外高温下,液压元件密封性能降低,导致爆管泄漏,其次高温使液压部件膨胀会导致阀芯、阀体卡死,形成局部高温导致爆管。

(三)液压用油杂质过高工程装备一般使用标准的液压油,但有时在添加过程中,没有很好地过滤,或者用盛装柴油的桶盛装了液压油,导致杂质过多,会造成液压油性质不稳定,损坏元器件。

含有杂质的液压油流动性也较差,会使液压系统局部产生较高的压力,易造成管路泄漏。

(四)操作习惯简单粗暴有些操作手在作业时操作粗暴,尤其在卸斗时,喜欢采用加油-松油的方法对作业斗进行抖动,巨大的冲击负荷会在液压系统中产生瞬时的冲击压力,冲击压力会导致高压油管接头与胶管的压合处过早失效漏油或爆管,大大缩短液压油管的使用寿命。

另外,粗暴的操作还会影响其他部件的耐久性,使机械故障频发。

所以,平时操作工程装备时动作一定要柔和,不做高强度、高危险性动作。

(五)液压油管腐蚀老化虽然现在的液压油管大部分具有一定的耐腐蚀性,但毕竟橡胶制品长期接触油液会使胶体蓬松变质,产生不良影响,尽量不要让胶管接触汽柴油,橡胶长期接触汽柴油中会发胀胶体蓬松。

在工程装备使用3年以后,扣压部位将是管子最薄弱的地方,泄漏及爆管问题多集中于此,经过长期的日晒雨淋,橡胶会老化,扣压部位也可能会渗漏爆裂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

□要因□非要因□要因□非要因□要因

□非要因

第 页关键

重点

一般

/共 页

序号

备注

1

2

3

4

5

6

4、检查验证6、延伸知识点

缸体线OP040

5)安装

安装与拆解的相反过程,在这里不作相反。

感悟!

在更换高压油管时需注意油管两端接头油污异常,密封元件是否完好。

立式加工中心

劳保眼镜、手套、劳保鞋、工作服

马泰克L30

主轴异常

4)拆掉破损高压油管

3)拆卸掉干涉部件

1、拆卸主轴上方盖板。

2、拆卸主轴两侧小挡板。

3、拆卸干涉油缸

拆掉油管的机械手端,及连接主油路端

用电线系在油管的机械手端(由于油管较长,又在油管槽内安装时不易安装,电线起引导作用),拉出油管,电线留在油管槽内。

1)故障再现1、液压无法启动。

2、液压油箱内无液压油,轴卷帘积油较多。

2)工具及备件准备17开口扳手、14开口扳手、3内六角等高压油管一根

3)★需要垫高等准备作业,应有人员在旁边配合。

7)7.2、故障排查过程描述

8)

步骤

图片(1)

过程描述

7、原因排查及实施对策过程描述

7.1、注意事项( ★安全事项;▲质量事项)4)★在拆装过程中要垫纱头,防止滑跌。

1)★要正确穿戴劳保用品。

5)2)★拆除油管时注意用力方向和着力点,防止划伤。

6)2、更换新油管。

更换有关后观察有无其他部件与油管干涉

所在单位设备类型设备型号故障简述所需劳保产品质量特性

5、实施对策

2、为机械手油缸输送油的高压油管破裂导致漏油

3、其他地方可能导致的漏油如:刀库拉杆的油管,液压缸等。

1、给液压油箱加油后手动操作机械手,机械手动作时油缸无漏油。

2、在手动操作机械手,当机械手夹紧时,控制夹紧的高压油管向外喷油。

3、检查其他地方无漏油现象。

1、拆卸破损油管。

柴油机一厂维修组织记忆力案例库

1、故障名称缸体OP40序(南)MATEC机床漏液压油严重,机床不能工作1、液压无法启动。

2、液压油箱内无液压油,Y轴卷帘积油较多。

1、机械手油缸在机械手上下运动时漏油。

2、故障现象

3、分析原因。