动平衡测试分析实验台

动平衡实验报告结论

一、实验目的通过本实验,探究物体在旋转运动中,通过调整质量分布和位置,使物体达到动平衡的条件,从而减小旋转时的振动和噪声。

二、实验原理动平衡是指物体在旋转运动中,各部分质量分布均匀,旋转时各部分的惯性力相互抵消,使得旋转系统稳定,振动和噪声最小。

动平衡实验通过调整质量块的位置和大小,使旋转系统达到动平衡。

三、实验器材1. 旋转平台2. 传感器3. 动平衡机4. 质量块5. 钩码6. 计时器7. 记录本四、实验步骤1. 将旋转平台安装好,确保其平稳旋转。

2. 在旋转平台上放置传感器,用于测量旋转时的振动和噪声。

3. 将质量块固定在旋转平台上,通过调整质量块的位置和大小,使旋转系统达到动平衡。

4. 启动旋转平台,记录传感器测得的振动和噪声数据。

5. 重复步骤3和4,观察不同质量分布和位置对动平衡的影响。

6. 使用动平衡机对旋转平台进行动平衡检测,验证实验结果。

五、实验数据与分析1. 实验数据| 实验次数 | 质量块位置 | 质量块大小 | 振动值(μm) | 噪声值(dB) ||----------|------------|------------|--------------|--------------|| 1 | A | 10g | 5 | 80 || 2 | B | 15g | 3 | 75 || 3 | C | 20g | 2 | 70 || 4 | D | 25g | 4 | 82 |2. 数据分析通过对比实验数据,可以看出:- 质量块的位置对振动和噪声有显著影响。

当质量块位于B位置时,振动和噪声均达到最小值。

- 质量块的大小对振动和噪声也有一定影响。

随着质量块大小的增加,振动和噪声先减小后增大。

六、实验结论1. 在旋转平台旋转运动中,通过调整质量块的位置和大小,可以使物体达到动平衡,从而减小振动和噪声。

2. 在本实验中,质量块位于B位置时,旋转系统的振动和噪声达到最小值。

3. 质量块的大小对动平衡有一定影响,但影响程度不如位置显著。

转子实验台使用说明

2套

7. 光电转速传感器(DRHYF-12-A) 1 个

8. 磁电转速传感器(DRCD-12-A) 1 个

9. 称重台(DRCZ-A)

1个

—2—

10. 变送器(DRBS-12-A)

1台

11. 传感器支架(DRZJ-A)

1个

首先,将传感器安装在实验台上,位置如图 2 所示(图中所标传感器 1:磁电转

பைடு நூலகம்—1—

4) 直流电机 5) 主轴支座 6) 含油轴承及油杯 7) 电机支座 8) 连轴器及护罩 9) RS9008 电涡流传感器支架 10) 磁电转速传感器支架 11) 测速齿轮(15 齿) 12) 保护挡板支架 2. 主要技术指标 1) 可调转速范围:0~2500 转/分,无级 2) 电源:DC12V 3) 主轴长度:500mm 4) 主轴直径:12mm 5) 外形尺寸:640×140×160mm 6) 重量:12.5kg

1.1.1 刚性转子动平衡

低于轴的临界转速时,转子为刚性转子,临界转速可以通过观察轴心轨迹的改 变来判断;本实验实际是由动平衡配重测量实验和三点加重法转子动平衡实验两个 实验组成:先进行配重测量实验,测得配重数据后再进行转子动平衡实验。在 DRVI 的实验指导书中已经有该实验的详细步骤说明,在这里说明的是实验过程中对转子 实验台本身的操作。实现动平衡参数测算的方法为:

在转子试验台的一个配重圆盘上拧上一个螺钉作为偏重质量块,启动转子试 验台,调整到一个稳定的转速。观察并记录得到的振动信号的波形和频谱,比较 加速度传感器和速度传感器所测得的振动信号的特点。改变转速后,振动的信号、 频谱也会随之变化,观察并记录,与前面的记录进行比较可得到结果。

在转子试验台的配重圆盘上改变试重的大小和位置,进行多次测量,分析比 较得到的结果。

转子动平衡实验指导书

实验三 转子动平衡实验指导书一、实验目的1. 加深对转子动平衡概念的理解.2. 掌握刚性转子动平衡试验的原理及基本方法。

二、实验设备1. JPH-A 型动平衡试验台2. 转子试件3. 平衡块4. 百分表0~10mm三、JPH-A 型动平衡试验台的工作原理与结构1. 动平衡试机的结构动平衡机的简图如图1、图2、所示。

待平衡的试件3安放在框形摆架子的支承滚轮上,摆架的左端固结在工字形板簧2中,右端呈悬臂。

电动机9通过皮带10带动试件旋转;当试件有不平衡质量存在时,则产生离心惯性力使摆架绕工字形板簧上下周期性地振动,通过百分表5可观察振幅的大小。

通过转子的旋转和摆架的振动,可测出试件的不平衡量(或平衡量)的大小和方位。

这个测量系统由差速器4和补偿盘6组成。

差速器安装在摆架的右端,它的左端为转动输入端(n 1)通过柔性联轴器与试件3联接;右端为输出端(n 3)与补偿盘相联接。

差速器是由齿数和模数相同的三个圆锥齿轮和一个外壳为蜗轮的转臂H 组成的周转轮系。

(1)当差速器的转臂蜗轮不转动时n H =0,则差速器为定轴轮系,其传动比为:1311331-=-==Z Zn n i ,13n n -= (1)1、 摆架2、工字形板簧座3、转子试件4、差速器5、百分表6、补偿盘7、蜗杆8、弹簧9、电机 10、皮带图1这时补偿盘的转速n 3与试件的转速n 1大小相等转向相反。

(2)当n 1和n H 都转动则为差动轮系,传动比周转轮系公式计算:1311331-=-=--=Z Zn n n n i H H H ;132n n n H -= (2)蜗轮的转速n H 是通过手柄摇动蜗杆7,经蜗杆蜗轮副在大速比的减速后得到。

因此蜗轮的转速n H 〈〈n 1。

当n H 与n 1同向时,由(2)式可看到n 3< –n 1,这时n 3方向不变还与n 1反向,但速度减小。

当n H 与n 1反向时,由(2)式可看出n 3>-n ,这时n 3方向仍与n 1反向,但速度增加了.由此可知当手柄不动补偿盘的转速大小与试件相等转向相反,正向摇动手柄(蜗轮转速方向与试件转速方向相同)补偿盘减速,反向摇动手柄补偿盘加速。

基于机构动态测试与设计实验台的机械原理实验教学探讨

原 理” 的课程 特点 , 在教学中注重理论与实践相结合。 结合 “ 机 械 原理” 教学 中的知识 重点, 在贴近工程实际的同时, 注重培养

计。 具体设计方法 : 依据K 求出极位夹角0 , 做出铰链 点A 的轨 迹 圆, 确定铰链点A 的位置后, 利用机构在 极位 的几何关 系求 出曲

柄的长度, 从 而设计 出整个曲柄摇杆机构。 l 2 ’

三、实验 台及 操 作 软 件 简介

二、 相 关机 械 原 理 教 学 内容 介 绍

在进行本项 综合实验前, 应要求 学生 对综合实验所 涉及理 论课 中的各章知识点进行 复习, 指导教涉及的具体知识点包 括三方面。

1 _ 平面连杆机构的传动特点和设计方法 平面连杆机构 的运 动副一般均为低副 , 所 以也 称为低副机

对 比分析 。

重点掌握刚性转子的静 平衡 和动平衡计算 。

机械 中轴 向尺寸 比较小 的盘状转子 ( 砂轮 、 齿轮等 ) , 可近 似认为其质量分布在同一回转 平面内。 这种转 子的不平衡现象 在转 子静态 时就可表现 出来 , 所 以称为静不平衡 转子。 刚性转 子静 平衡 的条件是 : 在 同一 回转平面添 加或减少平衡质量后,

时也锻炼了学生的动手能力和对现代测试手段灵活运用的能力。

关键词 : 机械原理 ; 综 合 实验 ; 机 构动 态测 试 与设 计 : 曲柄 摇 杆 机 构

汽车振动试验台

汽车振动试验台汽车振动试验台是一种用于测试汽车性能和稳定性的设备,它可以模拟路面的各种复杂条件,对汽车的振动、噪音、疲劳等性能进行全面测试。

在汽车设计、制造和检验过程中,振动试验台是必不可少的设备之一。

汽车振动试验台的作用汽车振动试验台主要用于对汽车在不同路面、不同行驶状态下的振动、噪音、疲劳等性能进行测试。

通过试验台的模拟,可以更加真实地还原汽车在实际行驶中所遇到的各种情况,从而更准确地评估汽车的性能和稳定性。

同时,振动试验台还可以用于寻找和排除汽车在运行中出现的异常、振动和噪音问题。

汽车振动试验台的结构汽车振动试验台一般由振动平台、驱动系统、控制系统和数据采集系统等组成。

其中,振动平台是试验台的核心部件,它主要负责模拟汽车在行驶中的不同振动情况。

振动平台可以通过不同的设置来模拟不同的路面、不同的行驶状态,如加速、减速、转弯、颠簸、下坡等。

驱动系统主要用于驱动振动平台进行振动,控制系统则用于监控和控制试验台的运行状态和参数,数据采集系统则用于收集和处理试验数据。

汽车振动试验台的工作原理汽车振动试验台的工作原理是通过机械振动的方式来模拟汽车的行驶状况,将振动平台作为机械模型,按照所给定的行驶路况条件进行振动测试。

在试验过程中,驱动系统会通过不同的设置来驱动振动平台产生不同的振动状态,控制系统则会对试验台的运行状态和参数进行监控和控制,从而保证试验的可靠性和重复性。

通过数据采集系统以及后续的数据处理和分析,可以获得汽车在不同路况和行驶状态下的振动、噪音、疲劳等性能指标,为汽车的设计和改进提供参考和依据。

汽车振动试验台的应用领域汽车振动试验台广泛应用于汽车设计、制造和检验过程中的各个环节。

在设计阶段,试验台可以用于评估不同构型的汽车在不同路况下的性能和稳定性,为设计优化提供参考和依据。

在制造过程中,试验台可以用于对新车型的汽车进行验收和检测,以确保车辆的基本性能和品质符合相关标准和要求。

在售后服务阶段,试验台可以用于排除汽车在运行中出现的异常、振动和噪音等问题,从而提高汽车的安全性和舒适性。

动平衡实验报告

动平衡实验报告动平衡实验报告一、实验目的通过动平衡实验,掌握用重锤来检测旋转物体平衡状态的方法,了解重锤和物体旋转平衡状态的关系,培养实际操作能力和实验数据处理能力。

二、实验原理动平衡实验是一种通过测量旋转物体的震动情况来判断旋转物体是否平衡的实验方法。

主要利用了力学的平衡条件和角动量守恒的原理。

三、实验装置实验装置主要由旋转平台、重锤、振动传感器、计算机和相关软件组成。

四、实验步骤1. 将旋转平台放置在水平位置,调整平台的水平度。

2. 把要检测的物体放在旋转平台上,并确保物体不会滑动。

3. 将重锤固定在旋转平台的一侧,使其与物体的重心在同一直线上。

4. 打开电源,启动计算机上的相关软件。

5. 启动振动传感器,开始测量振动信号。

6. 通过计算机上的相关软件,观察振动信号的变化情况。

7. 根据观察到的振动信号,判断物体的平衡状态并记录数据。

8. 调整重锤的位置,再次观察振动信号的变化情况并记录数据。

9. 根据记录的数据,分析重锤的位置对物体平衡状态的影响。

五、数据处理与分析根据实验数据,我们可以得出以下结论:1. 当重锤位于物体重心位置时,物体的平衡状态最好,振动信号幅度最小。

2. 当重锤位于物体重心位置的一侧时,物体的平衡状态较差,振动信号幅度较大。

3. 当重锤位于物体重心位置的另一侧时,物体的平衡状态也较差,振动信号幅度较大。

六、实验总结通过本次动平衡实验,我们掌握了用重锤来检测旋转物体平衡状态的方法,了解了重锤和物体旋转平衡状态的关系。

在实验操作中,我们遇到了一些困难和问题,但通过与同学们的讨论和老师的指导,我们最终完成了实验,并得到了较为满意的结果。

这次实验不仅培养了我们的实际操作能力和实验数据处理能力,还加深了我们对力学平衡条件和角动量守恒的理解。

七、存在问题与改进措施在实验过程中,我们发现振动传感器的位置会对测量结果产生影响。

因此,我们可以尝试改变振动传感器的位置,找到最佳的测量位置,以提高实验的准确性。

动平衡实验步骤

动平衡实验步骤嘿,咱今天就来说说动平衡实验那些事儿哈!你想想看,一个轮子要是不平衡,那跑起来得多别扭呀,就跟人走路一瘸一拐似的。

动平衡实验呢,就是要让这个轮子稳稳当当、顺顺利利地转起来。

首先呢,咱得把要实验的东西准备好呀,就像战士上战场得先把武器备好一样。

把那个需要做动平衡的物件儿稳稳地放在实验台上。

然后呢,开动机器,让它转起来。

这时候可就得瞪大眼睛仔细瞧啦!看看它转起来是不是稳稳当当的。

要是摇摇晃晃的,那就说明有问题啦。

接下来呀,就是关键的一步咯。

得找到不平衡的那个点。

这就好像是在一堆沙子里找那颗特别硌脚的石子儿。

怎么找呢?有专门的仪器和方法呢。

找到不平衡点后,可不能就这么放着不管呀。

得想办法给它调整调整。

就像是给歪了的画框正正位置一样。

可以加个小配重呀,或者调整一下结构啥的。

然后再让它转起来看看,嘿,是不是比刚才好多啦?要是还不行,那就再重复上面的步骤,直到它转得稳稳的。

你说这动平衡实验像不像给物件儿做一次精心的调理呀?让它从一个毛毛躁躁的家伙变成一个稳稳当当的君子。

这过程中可得有耐心,不能着急。

就像绣花一样,得一针一线慢慢来。

而且呀,这动平衡实验可不只是在工厂里有用哦。

你想想,咱平时开的车子,那轮子要是不平衡,开起来得多难受呀,还不安全呢。

所以说呀,这个实验可是很重要的呢!咱再回过头来看看整个步骤,准备、启动、找不平衡点、调整、再检查,一步都不能马虎。

就跟盖房子一样,基础打不好,房子可就不结实咯。

总之呢,动平衡实验就是要让东西转得顺顺溜溜的,让我们的生活也跟着顺顺溜溜的。

可别小看了这实验,它的作用大着呢!你说是不是呀?。

动平衡测定实验报告

动平衡测定实验报告引言动平衡是一种常用的工程实践技术,主要用于修复旋转机械设备中的不平衡问题。

不平衡是指转子轴线与转动中心不重合,导致旋转机械在高速运转时会产生振动和噪音。

因此,动平衡测定是非常重要的,可以保证机械设备的正常运行和延长使用寿命。

本实验旨在了解动平衡测试的原理和方法,并通过实验测定一个简单系统的动平衡。

实验中,我们将学习如何使用动平衡仪测量转子的不平衡量,并采取适当措施去除不平衡。

实验过程1. 准备工作:准备一台动平衡仪,确保仪器工作正常;清洁转子,确保无脏物和杂质。

2. 安装:将转子安装到动平衡仪上,将传感器安装在平衡仪上的适当位置。

3. 初始测试:开启动平衡仪,进行初始测试。

记录下转子在不同位置的不平衡量。

4. 不平衡量测定:根据初始测试的结果,调整转子的位置,多次进行测定,直到找到转子的最佳位置。

5. 不平衡修复:根据测定结果,决定施加适当的修复方法。

可以在转子上添加配重物,也可以通过修改转子的结构来实现修复。

6. 修复测试:修复后,再次进行测试,检查修复效果。

7. 完成:记录实验结果,并将仪器归还至指定位置,清理实验台。

实验结果与讨论在实验中,我们测定了一个转子的不平衡量,并进行了修复。

最终,我们成功将不平衡量降低到了可接受的范围内。

实验结果表明,转子在不同位置的不平衡量差异较大。

通过不断调整转子的位置,我们找到了一个相对较佳的位置,减小了不平衡量。

在修复过程中,我们选择了在转子上添加配重物的方法。

通过精确地计算和安装配重物,成功降低了转子的不平衡量。

不确定度分析在实验中,我们也要对测定结果的不确定度进行分析。

不确定度的来源主要有以下几个方面:1. 仪器误差:动平衡仪的准确度会对测定结果产生误差。

2. 操作误差:操作人员在安装、调整和修复过程中可能存在误差。

3. 环境误差:实验环境的影响也会对结果产生误差。

为了减小不确定度,我们应该采取以下措施:1. 确保仪器的准确度,并进行定期校准。

有关动平衡方面的专业知识

有关动平衡方面的专业知识动平衡机原理:平衡机是测量旋转物体(转子)不平衡量大小和位置的机器。

任何转子在围绕其轴线旋转时,由于相对于轴线的质量分布不均匀而产生离心力。

这种不平衡离心力作用在转子轴承上会引起振动,产生噪声和加速轴承磨损,以致严重影响产品的性能和寿命。

电机转子、机床主轴、内燃机曲轴、汽轮机转子、陀螺转子和钟表摆轮等旋转零部件在制造过程中,都需要经过平衡才能平稳正常地运转。

根据平衡机测出的数据对转子的不平衡量进行校正,可改善转子相对于轴线的质量分布,使转子旋转时产生的振动或作用于轴承上的振动力减少到允许的范围之内。

因此,平衡机是减小振动、改善性能和提高质量的必不可少的设备。

通常,转子的平衡包括不平衡量的测量和校正两个步骤,平衡机主要用于不平衡量的测量,而不平衡量的校正则往往借助于钻床、铣床和点焊机等其他辅助设备,或用手工方法完成。

有些平衡机已将校正装置做成为平衡机的一个部分。

重力式平衡机和离心力式平衡机是两类典型的平衡机。

重力式平衡机一般称为静平衡机。

它是依赖转子自身的重力作用来测量静不平衡的。

如右图,置于两根水平导轨上的转子如有不平衡量,则它对轴线的重力矩使转子在导轨上滚动,直至这个不平衡量处于最低位置时才静止。

被平衡的转子放在用静压轴承支承的支座上,在支座的下面嵌装一片反射镜。

当转子不存在不平衡量时,由光源射出的光束经此反射镜反射后,投射在不平衡量指示器的极坐标原点。

如果转子存在不平衡量,则转子支座在不平衡量的重力矩作用下发生倾斜,支座下的反射镜也随之倾斜并使反射出的光束偏转,这样光束投在极坐标指示器上的光点便离开原点。

根据这个光点偏转的坐标位置,可以得到不平衡量的大小和位置。

重力式平衡机仅适用于某些平衡要求不高的盘状零件。

对于平衡要求高的转子,一般采用离心式单面或双面平衡机。

离心式平衡机是在转子旋转的状态下,根据转子不平衡引起的支承振动,或作用于支承的振动力来测量不平衡。

其按校正平面数量的不同,可分为单面平衡机和双面平衡机。

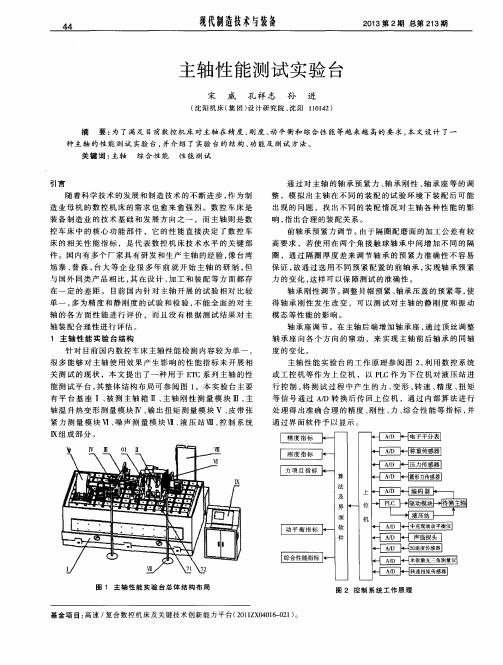

主轴性能测试实验台

通 过 界面 软件 予 以显 示 。

精度指标 一

H电 子千分表l

刚 度指 标 I

1 " - I  ̄ 算

法

1 篮 壁 墨 1

力 项目 指标 I + 一

[ 互 _ l ] 压 堡 壁 墨I

垒 旦 H

及 上 . _ [ 口 亟 界 ● — — 一 位 匡巫 面 机 L- + 匝亘日一 动 平 衡 指 标 一 软 + - [ : 口+ 中 克 现 场 动 平 衡 仪 件 也 H 主 塑 堡 I 口—

I 综合性能指标 I +一 ÷ + 米 依 激 光 三 角 测 量

有平 台基 座 I、 被 测 主轴 箱 Ⅱ 、 主轴刚性测量模块 Ⅲ、 主 轴温 升 热变 形 测 量模 块 Ⅳ 、 输 出扭 矩 测量 模 块 V 、 皮 带 张 紧力 测 量 模 块 Ⅵ 、 噪 声测 量 模 块 Ⅶ 、 液压站Ⅷ 、 控 制 系 统

Ⅸ组 成部 分 。

等 信 号 通过 A / D转 换后 传 回上 位 机 ,通 过 内 部算 法 进 行

度 的变 化 。

单一 , 多 为精 度 和 静 刚度 的试 验 和检 验 , 不 能 全 面 的对 主

轴 的 各 方 面性 能 进 行 评价 ,而 且 没 有 根 据测 试 结 果 对 主 轴 装 配合 理 性进 行 评估 。

1 主 轴 性 能 实 验 台 结 构

针 对 目前 国 内数 控 车床 主轴 性 能检 测 内容 较 为 单一 , 很 多 能 够 对 主 轴使 用 效 果 产生 影 响 的性 能指 标 未 开 展 相 关 测 试 的现 状 ,本 文 提 出 了一 种 用 于 E T C系列 主 轴 的 性

回转构件的动平衡实验

回转构件的动平衡实验回转构件的动平衡实验是机械动力学实验中十分重要的一项。

它主要是为了探究旋转轴承在不平衡的情况下在转动过程中产生的共振和不稳定性,从而研究其动平衡问题。

实验装置通常由实验台、驱动电机、不平衡质量、转动轴承、振动传感器等组成,其中前三个是实验的重点装置。

实验台实验台是支撑整个实验装置的基础设施,通常由阻尼材料制成,可以有效地减小振动干扰,保证实验的精度和可靠性。

驱动电机驱动电机是实验的核心装置,主要用于产生旋转力,让轴承以一定的转速旋转。

在实验中,通常使用万能电机,它具有结构简单、鲁棒性强、输出稳定等特点,能够满足实验要求。

不平衡质量不平衡质量是实验中最关键的装置,它是在轴承上添加的一些质量块,旨在制造轴承在旋转过程中的不平衡现象。

不平衡质量的大小和位置的调整直接影响到实验的效果和结果。

因此,在实验中,需要认真测量不平衡质量的位置和大小,在实验过程中随时调整,确保实验的准确性。

转动轴承转动轴承是实验中承载不平衡质量的装置。

虽然它的种类有很多,但在实验中,通常使用的轴承由滚动轴承和双向承载球轴承。

其中,双向承载球轴承具有承载能力大、旋转稳定、自动调心等特点,适用于高速旋转的情况下,近年来得到越来越多的应用。

振动传感器振动传感器是实验中检测轴承的振动情况和不平衡程度的关键装置。

它主要测量轴承周围的振动情况,并将结果输出给振动分析器进行分析。

振动传感器种类繁多,根据不同实验条件的需要,可选用激光传感器、加速度传感器和光电传感器等不同类型的传感器。

通过以上装置的组合运作,可以进行回转构件的动平衡实验。

具体步骤如下:1、在实验台上安装驱动电机和转动轴承,注意将传感器固定在轴承周围,以便进行振动信号的采集和记录。

2、根据实验需求,选用适当的不平衡质量和加在轴承上,注意不平衡质量的位置和大小的初始设置,确保实验的初始状态正确无误。

3、启动驱动电机,使轴承沿着设定转速匀速旋转,开始进行实验。

同时,将振动传感器与振动分析器进行连接,对振动信号的振幅和频率进行监测和记录。

动平衡实验

将要平衡的试件10架于两个滚动支承13上,通过挠 性联轴器11由主轴4带动,此时试件不平衡重量可 以看成在两平衡平面Tˊ和T"上的两个不平衡重量 G0ˊ和G0"产生,平衡时先令平衡平面T″通过振摆 轴线OX,当迴转件转动后,T"面上的不平衡重量 的离心力P0"所产生的力矩为零,不引起框架的振动, 而平衡平面Tˊ上的不平衡重量G0ˊ的离心力P0ˊ M P l cos 对振摆轴线的力矩为

三 。 原理和方法

理论上已阐明:任何迴转构件的动不平衡,都可以认 为是分别处于两个任意选定的迥转平面Tˊ和T"内 的不平衡重量Goˊ和Go"所产生。因此进行平衡实验 时,便可以不管被平衡构件的实际不平衡重量所在 及大小如何,只需要根据构件实际外形的许可,选 择两迴转平面,且把不平衡量看作处于该两平衡面 之中的G0ˊ和Go",然后对G0ˊ和G0"进行平衡就可达 到目的。 本实验用框架式平衡机,它利用补偿重径积法测定 平面中的不平衡重量G0ˊ和G0的大小和相位。

四.实验的内容和要求

1.了解并实际操作框架补偿式简易动平衡 机。 2.找出转子试件一个平衡平面上的不平衡 重径积的大小(G0ˊr0ˊ)和方向( ) , 另一个平衡平面上的不平衡重径积求法 相同,故略。 3.观摩其他类型动平衡机(例RYQ-100型) 的动平衡演示。

动平衡使用实训报告

一、实训目的本次实训旨在使学生掌握动平衡机的使用方法,了解动平衡的基本原理,提高学生在汽车维修领域动手操作的能力,为今后从事汽车维修工作打下坚实的基础。

二、实训环境实训场地:汽车维修实训室实训设备:动平衡机、轮胎、轮胎气压表、平衡块、锥体、卡尺等。

三、实训原理动平衡原理:通过在轮辋的不平衡位置添加平衡块,使车轮在旋转过程中达到平衡状态,从而消除因车轮不平衡而产生的振动,提高行驶的舒适性和安全性。

四、实训过程1. 准备工作(1)检查实训场地和设备,确保设备完好,实训环境安全。

(2)了解动平衡机的基本构造、原理和操作方法。

2. 实训步骤(1)清除被测车轮上的泥土、石子和旧平衡块。

(2)检查轮胎气压,视必要充至规定值。

一般夏季2.40kpa,冬季2.50kpa。

(3)根据轮辋中心孔的大小选择锥体,仔细地装上车轮,用大螺距螺母上紧。

(4)打开电源开关,检查指示与控制装置的面板是否指示正确。

(5)用卡尺测量轮辋宽度b、轮辋直径d(也可由胎侧读出),用平衡机上的标尺测量轮辋边缘至机箱距离a,将a、b、d值输入指示与控制装置中去。

(6)放下车轮防护罩,按下起动键,车轮旋转,平衡测试开始,微机自动采集数据。

(7)车轮自动停转或听到笛声按下停止键,并操纵制动装置使车轮停转后,从指示装置读取车轮内、外不平衡量和不平衡位置。

(8)抬起车轮防护罩,用手按箭头方向慢慢转动车轮。

当指示装置出现两相对箭头时停止转动。

在轮辋的内侧或外侧的上部(时钟点位置)加装指示装置显示的该侧平衡块质量。

内、外侧要分别进行,平衡块装卡要牢固。

(9)安装平衡块后,再次进行动平衡测试,直至车轮达到平衡状态。

3. 实训总结通过本次实训,学生掌握了动平衡机的使用方法,了解了动平衡的基本原理,提高了在汽车维修领域动手操作的能力。

以下是本次实训的总结:(1)动平衡机是汽车维修过程中必不可少的设备,其操作方法简单易懂。

(2)在操作动平衡机时,要注意安全,避免因操作不当造成人身伤害。

转子实验台综合实验

转子实验台综合实验一. 实验目的通过本实验让学生掌握回转机械转速、振动、轴心轨迹测量方法,了解回转机械动平衡的概念和原理。

二. 实验原理DRZZS-A型多功能转子试验台由:1底座、2主轴、3飞轮、4直流电机、5主轴支座、6含油轴承及油杯、7电机支座、8连轴器及护罩、9RS9008电涡流传感器支架、10磁电转速传感器支架、11测速齿轮(15齿)、12保护挡板支架,几部分组成,如图1所示。

图1 DRZZS-A型多功能转子试验台传感器安装位置示意图主要技术指标为:可调转速范围:0~2500转/分,无级电源:DC12V主轴长度:500mm主轴直径:12mm外形尺寸:640×140×160mm重量:12.5kg与DRVI软件平台结合,用DRZZS-A型多功能转子试验台可完成以下实验:1、转子实验台底座振动测量实验对于多功能转子实验台底座的振动,可采用加速度传感器和速度传感器两种方式进行测量。

将带有磁座的加速度和速度传感器放置在试验台的底座上,将传感器的输出接到变送器相应的端口,再将变送器输出的信号接到采集仪的相应通道,输入到计算机中。

启动转子试验台,调整转速。

观察并记录得到的振动信号波形和频谱,比较加速度传感器和速度传感器所测得的振动信号特点。

观察改变转子试验台转速后,振动信号、频谱的变化规律。

2、实验台转速测量对于多功能转子实验台转速,可以分别采用光电转速传感器和磁电转速传感器进行测量。

1)采用光电传感器测量:将反光纸贴在圆盘的侧面,调整光电传感器的位置,一般推荐把传感器探头放置在被测物体前2~3cm ,并使其前面的红外光源对准反光纸,使在反光纸经过时传感器的探测指示灯亮,反光纸转过后探测指示灯不亮(必要时可调节传感器后部的敏感度电位器)。

当旋转部件上的反光贴纸通过光电传感器前时,光电传感器的输出就会跳变一次。

通过测出这个跳变频率f ,就可知道转速n 。

编写转速测量脚本,将传感器的信号将通过采集仪输入到计算机中。

基于计算机控制的动平衡实验台的分析与应用

T NOLO GY TR N D1引言为了消除或减少机械系统中的构件所产生的惯性力,提高机械的工作性能,需要研究机械平衡问题。

机械的平衡有静平衡和动平衡两种情况。

经过静平衡的转子仅消除了惯性力的影响,不一定能够满足动平衡的条件,所以在机械设计时要需要考虑这个问题。

另外,这种动平衡机主要用于高校机类专业开设的动平衡原理实验,它的转子支承的刚度大,且没有摆架结构。

这里针对这种硬支承动平衡机的特点,基于计算机软件控制,采用软硬件相结合的信号处理方法,讨论了这种试验机的测量原理和方法。

2测量系统结构分析该动平衡试验机分为机械和电气两大部分。

机械部分的基本结构如下图所示:图1动平衡机的基本结构本机的机械桥架部分采用的是万向连轴节传动形式,当然也可以设计成带传动的形式。

安装在床头箱内的电机拖动床头主轴旋转,经万向联轴节带动支承在支架上的工件旋转,由于工件的不平衡产生离心力,迫使支架振动,经压力传感器是把机械振动信号转换成电信号送入电测系统,光电传感器则为系统提供一个频率/相位基准信号。

转子通过调整两支架距离来调整中心高。

对于软件部分,其主要是完成运算、控制和其他扩展功能的实现。

本系统在信号处理方面采用了多阶积分电路,用来控制噪音,改善信噪比。

程控放大器在计算机的控制下根据不平衡信号电平而改变增益。

窄带跟踪式滤波器完成被测信号的信噪分离。

AD 采集卡将经过滤波的信号,也就是不平衡信号量进行采集、量化并输入计算机,它还完成对其他信号(系统自检、转速信号)的采集和处理。

下图为整个电路部分的原理图:图2电路结构框图3系统的工作原理此动平衡机测试台中,采用的初始偏心质量两偏心盘都为15g ,两偏心盘的偏心半径为45mm ,材质为铝制的合金,左右两个支点的距离为,左偏心盘到左支点的距离L 为5,两个偏心盘之间的距离为L 为3,两偏心矢量夹角θ=3°,压力传感器可以很灵敏的实测到每个状态下的偏心盘所给支点的瞬时压力。

机械动平衡实验报告

一、实验目的1. 理解机械动平衡的概念和原理。

2. 掌握机械动平衡实验的方法和步骤。

3. 学习使用动平衡机进行机械平衡实验。

4. 分析实验数据,验证机械平衡的效果。

二、实验原理机械动平衡是指通过调整机械部件的质量分布,使其在旋转过程中产生的惯性力得到平衡,从而消除振动,提高机械的稳定性和使用寿命。

机械动平衡实验的基本原理是利用动平衡机对旋转部件进行检测和调整。

三、实验仪器与设备1. 动平衡机2. 旋转部件(如电机转子)3. 轴承4. 量具(如游标卡尺、千分尺)5. 计算器四、实验步骤1. 准备工作:- 将旋转部件安装到动平衡机上。

- 确保动平衡机处于正常工作状态。

2. 测量初始数据:- 启动动平衡机,使旋转部件达到稳定转速。

- 使用量具测量旋转部件的直径、重量等参数。

3. 进行平衡实验:- 根据动平衡机的指示,在旋转部件上添加或去除配重。

- 重复测量旋转部件的平衡状态,直至达到平衡要求。

4. 数据分析:- 记录实验过程中添加或去除配重的位置、重量等数据。

- 分析实验数据,评估机械平衡的效果。

5. 实验结果:- 根据实验数据,绘制旋转部件的动平衡曲线。

- 评估机械平衡的效果,确定旋转部件的平衡状态。

五、实验结果与分析1. 实验数据:- 旋转部件的直径:100mm- 旋转部件的重量:5kg- 初始不平衡量:0.5g- 平衡后不平衡量:0.1g2. 数据分析:- 通过添加和去除配重,使旋转部件的平衡状态得到显著改善。

- 平衡后的不平衡量仅为初始不平衡量的1/5,说明实验取得了良好的效果。

3. 实验结论:- 机械动平衡实验能够有效提高旋转部件的平衡状态,降低振动,提高机械的稳定性和使用寿命。

- 实验过程中,需要注意配重的位置和重量,以确保实验结果的准确性。

六、实验总结1. 通过本次实验,我们深入了解了机械动平衡的概念和原理。

2. 掌握了机械动平衡实验的方法和步骤,学会了使用动平衡机进行实验。

3. 通过实验数据分析,验证了机械平衡的效果,为实际生产中的应用提供了参考。

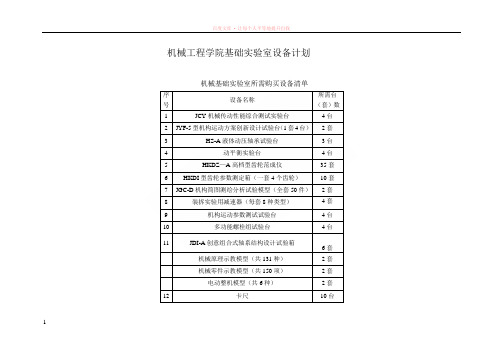

机械工程学院基础实验室设备计划

机械工程学院基础实验室设备计划机械基础实验室所需购买设备清单序号设备名称所需台(套)数1 JCY机械传动性能综合测试实验台4台2 JYF-5型机构运动方案创新设计试验台(1套4台)2套3 HS-A液体动压轴承试验台3台4 动平衡实验台4台5 HKDZ—A高档型齿轮范成仪35套6 HKDI型齿轮参数测定箱(一套4个齿轮)10套7 JGC-D机构简图测绘分析试验模型(全套50件)2套8 装拆实验用减速器(每套8种类型)4套9 机构运动参数测试试验台4台10 多功能螺栓组试验台4台11 JDI-A创意组合式轴系结构设计试验箱6套机械原理示教模型(共131种)2套机械零件示教模型(共150项)2套电动整机模型(共6种)2套12 卡尺10台113 工具2套14 试验桌50台15 柜子20套精密测试实验室建设计划概览1(静测)开设的实验名称学时相关课程名称实验类型设备名称型号数量备注使用班级数尺寸测量 2 《几何量公差与测量技术》验证性立式光学比较仪LG-1 1.17 23表面粗糙度测量2 同上同上双管显微镜9J 4 23螺纹参数测量 2 同上同上数字式大型工具显微镜JX14A 6 23 齿轮参数测量 2 同上综合性万能测齿仪WCY-360 6 23直线度误差测量2 同上验证性合像水平仪166×47 4 23精测内孔径及内表面粗糙度2 《精密测量技术》,《机械加工基础》综合性1.数字式大型工具显微镜2.便携式表面粗糙度测量仪JX14ASJ.201P4162复杂零件精密测量2 同上设计性三坐标机Crysta-plusM71061 16精密测试实验室建设计划概览2(动测)开设的实验名称学时相关课程名称实验类型设备名称型号数量使用班级数现场动平衡实验2 《传感器与检测技术》,《机械工程中的测试技术》《动态测试技术》综合性动平衡综合测试系统自制6台25滤波器特性综合测验2 同上验证性滤波器实验仪自制6台25传感器综合实验4-6 同上及《传感器工程》综合性设计性传感器综合实验仪CSY-2000增强性10台46小计:30.5万元数控加工技术实验室所需设备清单设备名称型号单位数量数控机床控制面板及软件系统EMCO WinNC 套21微型计算机(配套)惠普Pavilion a1276cn台21计算机桌(配套)张213计算机椅子(配套)把41工业培训加工中心CONCEPT MILL300台 1工业培训车削中心CONCEPT TURN345台 1两维数控工作台GXY2020 台10刀库及换刀机械手#40*24 套 2附表二:制图陈列室所需设备清单(1)展示柜名称序号展示柜名称1 相贯线2 表面交线3 截交相贯4 装配图读图5 装配图表达方法6 机械制图标准件7 机件与表达方法8 机械制图装配图表达方法9 看零件图10 标准件11 组合体12 习题配套模型、零件表达13 零件图414 投影变换15 作业样品、工具使用16 结论常用制图工具17 习题模型18 点、直线、平面的相对位置19 曲线曲面20 电、直线、平面的投影合计(2)展示柜样图5.机械制图模型编号教具名称数量备注F125 形体的组合形式举例(表2-1)4套每套4件F126 相邻形体的邻接表通关系(表2-2)4套每套9件F127 形体间产生交线的情况(表2-3)4套每套9件F128 形体分析4套每套2件F129 平行面和垂直线的投影具有实形性和积聚性4件木制F130 垂直面和一般位置面的投影具有类似性4套每套4件F131 不同投影面的垂直面的交线是一般位置线4件木制F132 管接头形体间交线分析4件木制F133 组合体4件木制F134 画组合体的三视图4件木制F135 画组合体三视图4件木制F136 一个视图不能唯一确定组合体的形状4套每套7件F137 判断表面间相互位置4套每套2件F138 组合体4件木制F139 组合体4件木制F140 组合体4件木制F141 大圆角的画法4件木制F142 轴承架4件木制F143 轴测剖视图4件木制F144 千斤顶的轴测剖视图4件有机玻璃F145 局部视图4件木制F146 拨叉旋转视图4件木制F147 剖视图的概念4件F148 画剖视图的方法步骤4件F149 全剖视图4件F150 半剖视图4件F151 半剖视图4件F152 局部剖视图4套F153 局部剖视图4件7F154 摇杆的旋转剖切4件F154 旋转剖切的画法4套F156 (挂架)阶梯剖切的画法4件F157 阶梯剖切的画法4件F158 符合剖切的画法4件F159 符合剖切的展开画法(三星轮板)4件F160 斜剖切的画法4件F161 弯管斜剖切4件F162 泵盖全部视4件F163 拨柄全部视4件F164 轴承盖半剖视4件F165 泵盖旋转剖视4件F166 轴剖切4件F167 移出剖面的画法4件F168 吊钩剖切4件F169 带筋板的零件图4件F170 机件上的过渡线4件F171 机件的各种表达方法4件F172 筋的画法4件F173 筋的画法4件F174 减速器底座4件F175 尾座4件F176 零件视图4件F177 箱体(零件)视图4件F178 摇臂座直观图4件F179 三通管4件F180 十字接头(四通管)4件F181 螺纹牙型(三件)4件F182 双线螺纹4件F183 螺栓连接4件F184 螺钉连接(4件)4件8F185 键连接4件F186 键连接(普通平健、半圆键钩头楔键)4件F187 双头螺柱连接4件F188 花键连接4件F189 圆柱齿轮传动(直齿、斜齿2件)4件F190 圆锥齿轮传动直齿4件F191 齿轮齿条传动4件F192 蜗轮蜗杆传动4件F193 单向推力球轴承4件F194 单向向心球轴承4件F195 单向向心推力球轴承4件F196 单列向心短圆柱滚子轴承4件F197 单列圆锥滚子轴承4件F198 螺旋千斤4件292(件、套)编号名称数量F199 油环轴承2件F200 针形阀2件F201 喷射器2件F202 水阀2件F203 角阀2件F204 调压阀2件F205 平压阀2件F206 柱塞泵2件F207 机用虎钳2件F208 140mm平虎钳2件F209 顺序阀2件F210 快速阀2件9F211 球阀2件F212 铣床分度头尾座2件F213 顶尖尾架2件F214 齿轮油泵2件F215 滑柱铅模2件F216 调整架2件F217 铣滑动力头2件F218 单级圆柱齿轮调速器2件F219 两级展开式圆柱齿轮减速器2件F220 两级分流式圆柱齿轮减速器2件F221 两极同轴线式圆柱齿轮减速器2件F222 三级展示圆柱齿轮减速器2件F223 单级圆锥齿轮减速器2件F224 两级圆锥-圆锥齿减速器2件F225 三级圆锥-圆柱齿轮减速器2件F226 单级蜗杆减速器2件F227 两级蜗杆减速器2件F228 蜗杆-齿轮减速器2件F229 安全阀2件F230 单向阀2件F231 行程阀2件F232 隔膜阀2件F233 蝴蝶阀2件F234 曲柄摇杆泵2件F235 曲柄摇块泵2件F236 曲柄滑块泵2件F237 转动导杆泵2件F238 摆动导杆泵2件F239 齿轮范成仪2件10。

转动平衡

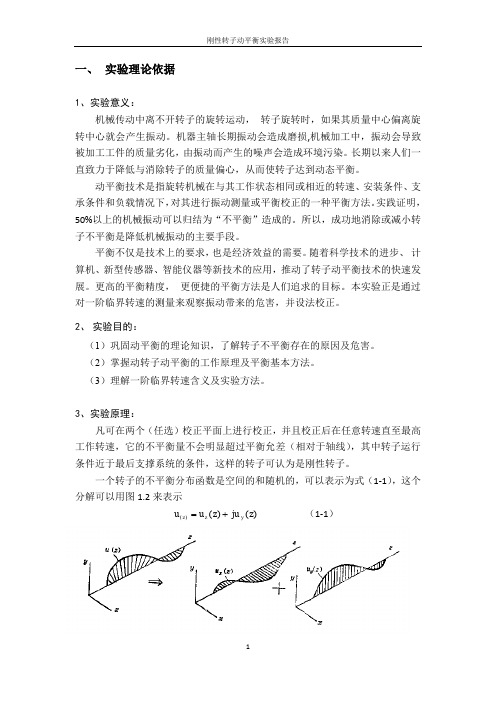

)()()(z ju z u u y z z +=一、 实验理论依据1、实验意义:机械传动中离不开转子的旋转运动, 转子旋转时,如果其质量中心偏离旋转中心就会产生振动。

机器主轴长期振动会造成磨损,机械加工中,振动会导致被加工工件的质量劣化,由振动而产生的噪声会造成环境污染。

长期以来人们一直致力于降低与消除转子的质量偏心,从而使转子达到动态平衡。

动平衡技术是指旋转机械在与其工作状态相同或相近的转速、安装条件、支承条件和负载情况下,对其进行振动测量或平衡校正的一种平衡方法。

实践证明,50%以上的机械振动可以归结为“不平衡”造成的。

所以,成功地消除或减小转子不平衡是降低机械振动的主要手段。

平衡不仅是技术上的要求,也是经济效益的需要。

随着科学技术的进步、 计算机、新型传感器、智能仪器等新技术的应用,推动了转子动平衡技术的快速发展。

更高的平衡精度, 更便捷的平衡方法是人们追求的目标。

本实验正是通过对一阶临界转速的测量来观察振动带来的危害,并设法校正。

2、 实验目的:(1)巩固动平衡的理论知识,了解转子不平衡存在的原因及危害。

(2)掌握动转子动平衡的工作原理及平衡基本方法。

(3)理解一阶临界转速含义及实验方法。

3、实验原理:凡可在两个(任选)校正平面上进行校正,并且校正后在任意转速直至最高工作转速,它的不平衡量不会明显超过平衡允差(相对于轴线),其中转子运行条件近于最后支撑系统的条件,这样的转子可认为是刚性转子。

一个转子的不平衡分布函数是空间的和随机的,可以表示为式(1-1),这个分解可以用图1.2来表示(1-1))(0)(=+=+∑⎰∑⎰i i NyNy yz y W zdz z uW dz z u i 0)(0)(=+=+∑⎰∑⎰ii NzNx zzx W zdz z u W dz z u i图1 函数分解示意图对上图中两个平面力系分别建立平衡方程:(1-2)(1-3)式中Wx 和Wy 分别为x 向与y 向的校正量,i z z i 为校正量所在的轴向坐标,N 为校正量个数,下标i 为校正量序数,这两组方程都只有N=2时才有唯一解,所以为了平衡)(z u x 和)(z u y ,必须和只要有1x W 、2x W 、1y W 和 2y W 四个校正量就足够了,只要安排1x W 和1y W 在同一轴截面上,2x W 和2y W 也在同一轴截面上,它们就可以合并成两个校正量:(1-4)如果将式1.3中的二式都乘以j ,然后分别与式1.2中的两式相加,整理后即得(1-5)这就是刚性转子的动平衡方程,其中第一式称为力平衡方程,第二式称为力偶平衡方程,从这组方程的可容性可知,只有当N=2时才有唯一解。

小尺寸单跨度转子实验台设计

小尺寸单跨度转子实验台设计摘要随着科学技术的不断发展,旋转机械也向着越来越精密,转速越来越高发展,这也就对旋转机械的转子的各种运动状态的测试、分析提出了更高的要求,这为转子动力学的研究提出了一系列的研究课题,也有力地促进了转子动力学的发展。

对转子动力学特征的研究可以优化设计方案,从而提出更加高效节能、更加安全的转子系统,对于理论和实践都有着很大的意义。

本课题设计的是小尺寸单跨度转子实验台,将转子动力学基本理论作为主要研究方法,以振动分析为主要手段。

在现有轴承转子实验台的基础上,对轴的直径、转子的直径、电机转速加以改变,通过对转速的控制,模拟出单自由度转子在不同的转速下的各种运动状态。

在考虑轴心轨迹的测试和轴承座上进行加速度测量前提下,满足锤击激振、电磁激振器激振。

系统由机械部分和测控部分组成,机械部分主要完成对转子—轴承系统的结构设计和电机选型;测控部分完成了传感器等软硬件设备的选取,最终组成完整的实验系统。

1.1 选题背景与意义1.1.1 国内外研究现状转子动力学的发展, 迄今已有一百多年的历史。

跟据统计, 在1974年以前, 共公开发表过1200多篇研究论文。

而从1974年至今, 关于转子动力学方面的论文已不计其数。

转子动力学研究因其所遇到的问题多、复杂、重要而得到飞速发展, 振动学科中的很多分支, 如模态分析技术, 模态综合法、非线性振动、随机振动、动态测试与故障诊断、振动控制、气弹与流固藕合等等, 在转子动力学中都要应用到, 而且因其特殊性而研究过程常常更为复杂。

国内外各种旋转机械发生的事故, 包括恶性事故, 不胜枚举。

查清与研究这类事故的原因, 从而能在研制中较准确地预估与防止或控制, 并找到在运行中行之有效的监视与诊断的方法, 这些正是转子动力学者面临的任务。

具体地说, 其主要内容为转子一轴承一机匣一基座系统的临界转速和稳态不平衡响应预估, 瞬态响应及叶片失落后的生存能力预估, 稳定性分析及失稳裕度预估, 对各种不稳定力的基础性研究, 转子的优化平衡方法, 转子系统的优化设计, 轴承的动力特性, 转子系统的振动控制, 转子系统的故障诊断等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

动平衡测试分析实验台

一、实验目的

通过刚性转子的动平衡实验,可以使学生直观、深入地理解动平衡的原理以及实验过程中各偏心轮的适时状况(偏心角度、质径积,转速大小等)。

如:不平衡质量对动平衡的影响、不平衡质量相对转子中心位置对动平衡的影响及两盘的偏心质量间夹角对动平衡的影响。

二、实验内容

1、实测偏心轮转速及各支座承受的最大值及最大值的相位,然后通过配重使支座压力接近于零(既使偏心轮平衡)。

2、计算各个偏心轮上不平衡量大小及方位。

三、主要技术参数

1、直流电机:功率:125W、转矩M=0.8N.m 转速n=1200转/m

2、圆盘试件转速:450转/m~600转/m

3、转子直径:Φ120mm

4、试件两轴支承距离:280mm

5、测力传感器 GZB-2A 精度:0.3%

6、光电传感器 OA-M1224PA 灵敏度:200/S

曲柄摇杆机构实验台

一、实验目的

1、利用计算机对平面机构动态参数进行采集、处理,作出实测的动态参数曲线,

并通过计算机对该平面机构的运动进行数模仿真,作出相应的动态参数曲线,从而实现理论与实际的紧密结合。

2、利用计算机对平面机构结构参数进行优化设计,然后,通过计算机对该平面机

构的运动进行仿真和测试分析,从而实现计算机辅助设计与计算机仿真和测试分析有效的结合,培养学生的创新意识。

3、利用计算机的人机交负性能,使学生可在软件界面说明文件的指导下,独立自

主地进行实验,培养学生的动手能力。

二、实验内容

1、平面机构的调整设计及组装:通过该实验平台组装并调整曲柄滑块机构和曲柄

导杆滑块机构,使学生掌握平面机构结构组装和运动调节。

2、曲柄运动实测和仿真:通过角位移传感器和计算机处理,并输入计算机显示出

实测的曲柄角速度线图和角加速度线图;通过数模仿真,作出曲柄角速度线图和角加速度线图。

通过分析比较,使学生了解机构结构对曲柄的真实运动规律和速度波动的影响。

3、曲柄速度波动调节:在有飞轮和无飞轮的情况下,对曲柄的运动进行实测和仿

真。

通过分析比较,使学生了解飞轮对曲柄的速度波动的影响。

4、摇杆运动实测和仿真:显示出实测的滑块速度线图和加速度线图;通过数模仿

真,作出滑块相对曲柄转角和速度线图,加速度线图,通过分析比较,使学生了解机构结构对滑块的真实运动规律和急回特性的影响。

三、主要技术参数

1、曲柄摇杆机构主要技术参数:

1)曲柄原始参数:

曲柄AB的长度LAB:可调30~50mm。

曲柄质心S1到A点的距离LAS1=0。

平衡质点P1到A点的距离LAP1:可调。

曲柄AB的质量(不包括MP1)M1=2.55kg。

曲柄AB绕质心S1的转动惯量JS1=0.00475kgm2。

P1点上的平衡质量MP1=0。

2)连杆原始参数:

连杆BC的长度LBC:可调190~280mm。

连杆质心S2到B点的距离LBS2=0.15。

连杆BC的质量M2=0.55kg。

连杆绕质心S2的转动惯量JS2=0.0045kgm2。

3)摇杆原始参数:

摇杆CD的长度LCD=180~240mm。

摇杆质心S3到C点的距离LAS3=122.5mm。

平衡质点P3到C点的距离LAP3:可调。

摇杆CD的质量(不包括MP3)M3=0.6kg。

摇杆CD绕质心S3的转动惯量(不包括MP3)JS3=0.05kgm2。

P3点上的平衡质量MP3=0。

4)机架原始参数:

机架长:150mm

机架铰链的距离LAD=180mm。

浮动机架的总质量M4=32.65kg。

加速度计的方向角а:可调0~360º。

5)动力原始参数:

电动机(曲柄)的功率P:可调0~120w。

电动机(曲柄)的特性系数G=9.724rpm/Nm。

许用速度不均匀系数δ:按机械要求选取。

仿真计算步长DΦ:按计算精度选取。

2、测试传感器:角位移传感器:输出电压:0~5V 脉冲数:1000P 精度:0.3% 2支

3、直流电机:125W 主轴调速范围:0~250rpm

4、配送测试软件1套。

附件3:智能型带传动特性实验台

一、实验目的

加深学生对带传动皮带打滑及功率损耗的认识。

二、实验内容

1、皮带传动滑动曲线和效率曲线的测量绘制以及打滑对传动效率的影响。

2、皮带传动运动模拟:该实验装置配置的计算机软件,通过数模计算作出带传动

运动模拟,可清楚观察皮带传动的弹性滑动和打滑现象。

3、皮带传动受力分析实验:测定有效圆周力、最大有效圆周力和张紧力,计算带与带轮之间的滑动摩擦系数或当量摩擦系数和传递的最大功率

三、主要技术参数

1、带轮直径:D1=D2=120mm

2、负载传感器量程:GZB-2C 49N 5Kg 精度:0.1%

3、电动机功率:355W

4、调速范围:0-1500rpm

5、发电机功率:355W

6、负载变动范围:0-300W(有级)

7、拉压传感器:GZB-2A 0-7Kg 精度:0.3%FS。