中厚板平面形状数学模型的建立

中厚板理论

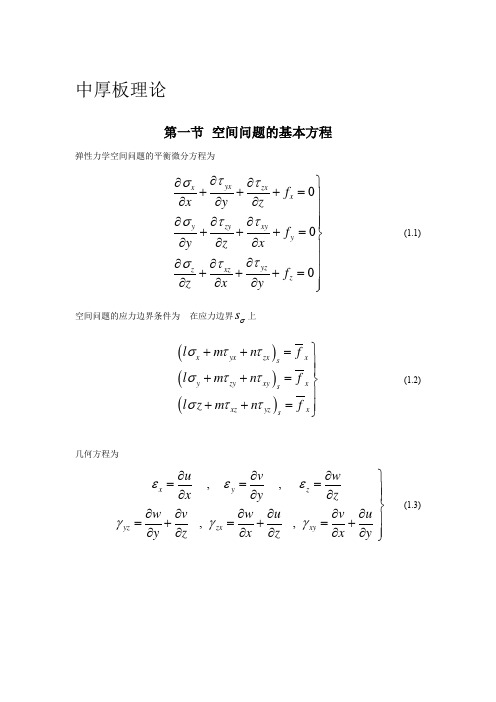

中厚板理论第一节 空间问题的基本方程弹性力学空间问题的平衡微分方程为000yx x zxx y zy xy y yzxz z z f x y z f y z x f z x y τστσττττσ∂⎫∂∂+++=⎪∂∂∂⎪⎪∂∂∂⎪+++=⎬∂∂∂⎪⎪∂∂∂+++=⎪∂∂∂⎪⎭(1.1)空间问题的应力边界条件为在应s σ上()()()x yxzx x syzy xy x s xz yz x s l m n f l m n f l z m n f σττσττσττ⎫++=⎪⎪++=⎬⎪++=⎪⎭(1.2)几何方程为,,,,x y z yzzx xy u v w x y z w v w u v u y z x z x yεεεγγγ∂∂∂⎫===⎪∂∂∂⎪⎬∂∂∂∂∂∂⎪=+=+=+⎪∂∂∂∂∂∂⎭(1.3)物理方程为()()()()()()111212121x x y z y yz x z z x y yz yzzx zxxy xy E E E E E E εσμσσεσμσσεσμσσμγτμγτμγτ⎧⎡⎤=-+⎪⎣⎦⎪⎪⎡⎤=-+⎣⎦⎪⎪⎡⎤⎪=-+⎣⎦⎪⎨+⎪=⎪⎪+⎪=⎪⎪+⎪=⎩(1.4)由应变表示应力为()()()112112112212121x x y y z z yz yzzx zxxy xyE E E E E Eμσθεμμμσθεμμμσθεμμτγμτγμτγμ⎫⎛⎫=+⎪ ⎪+-⎝⎭⎪⎪⎛⎫=+⎪ ⎪+-⎪⎝⎭⎪⎛⎫⎪=+ ⎪⎪+-⎝⎭⎬⎪=⎪+⎪⎪=⎪+⎪⎪=⎪+⎭(1.5)在边界u s 上,位移边界条件为()()(),,s s s u uv v w w=== (1.6)体积应变θ为x y zu v wx y zθεεεθ∂∂∂=++→=++∂∂∂ (1.7)物理方程(1.4)前3个方程相加得()12x y z x y z Eμεεεσσσ-++=++ (1.8)令x y z σσσ++=Θ,则上式可以改写为12Eμθ-=Θ(1.9)Θ称为体积应力,θ称为体积应变。

数学模型的构建方法与使用技巧

数学模型的构建方法与使用技巧数学模型是一种用数学语言来描述现实世界中某个问题或系统行为的工具。

它通过建立数学方程或关系,抽象出问题的本质,从而帮助我们理解和解决实际问题。

在各个领域,数学模型都发挥着重要的作用,如物理学、经济学、生物学等。

本文将介绍数学模型的构建方法和使用技巧。

一、数学模型的构建方法1. 确定问题的目标和约束条件:在构建数学模型之前,我们需要明确问题的目标和约束条件。

目标是我们希望通过数学模型解决的问题,约束条件是问题的限制条件,如资源限制、时间限制等。

2. 选择合适的数学工具:根据问题的性质和要求,选择适合的数学工具来构建数学模型。

常用的数学工具包括微积分、线性代数、概率论等。

不同的问题可能需要不同的数学工具,我们需要根据实际情况进行选择。

3. 建立数学方程或关系:根据问题的特点,建立数学方程或关系来描述问题的本质。

这些方程或关系可以是线性的,也可以是非线性的。

在建立数学方程时,需要考虑问题的实际情况,尽量简化方程,使其具有可解性。

4. 验证和调整模型:建立数学模型后,我们需要对模型进行验证和调整。

验证模型的准确性是非常重要的,可以通过实际数据进行验证。

如果模型与实际数据不符,我们需要对模型进行调整,使其更加贴近实际情况。

二、数学模型的使用技巧1. 理解问题的本质:在使用数学模型解决问题时,我们需要深入理解问题的本质。

只有理解问题的本质,才能选择合适的数学工具和建立准确的数学模型。

2. 灵活运用数学工具:数学工具是解决问题的手段,我们需要灵活运用这些工具。

有时候,一个问题可能可以用多种数学工具来解决,我们需要根据实际情况选择最合适的工具。

3. 注意模型的假设和局限性:在使用数学模型时,我们需要注意模型的假设和局限性。

模型建立时往往会有一些假设,这些假设可能会对模型的准确性产生影响。

我们需要清楚模型的假设,并在使用模型时考虑其局限性。

4. 不断优化模型:数学模型是一个不断优化的过程。

中厚板平面形状控制技术概述

控制钢板端部形状的展宽MAS轧制法原理与成 形MAS轧制法相似,即是在展宽轧制的最后一道次 进行动态变压下,按设定调整钢板头尾和中间的板厚 差,之后,转钢900进行精轧,沿宽度方向上钢板产

翁2勰著二

文章编号:1672-1152(2008)03-0003-02

山西冶岔 SHAN=j(I METAUmRGY

中厚板平面形状控制技术概述

Total 113 No.3,2008

刘慧

(济南钢铁集团总公司, 山东济南250101)

摘要:介绍了目前较为先进的几种控制技术,如厚边展宽轧制法、立辊轧制法及无切边轧制法。为我国近年来

日本新日铁名古屋制铁所厚板厂率先开发,并 在现场应用了立辊轧边系统,采用该方法后使厚板 成材率提高了3%,实施效果见表l。

表1立辊轧制效果

项目

无立辊

切头长度/mm

<800

宽度波动量/cam

<80

I板宽实际值一目标值l/mm

<70

提高成材率

立辊轧制

<200 <15 <30 +3.O%

1.3无切边轧制法 日本川崎制铁公司水岛厚板厂在开发了MAS

Design of Roll Configuration for Expanding

Min of Seamless Steel Tubes

SIlI YiⅥ哪Hongtao (Nanjing university of aemnautics and astronautic。Nanjing 210016)

3800mm中厚板轧机平面形状控制功能的应用

3800mm中厚板轧机平面形状控制功能的应用杨海根(江西冶金职业技术学院,江西新余 338001)摘要对平面形状控制理论模型进行了简化,并将厚度变化区间内厚度变化量与长度简化成线性关系;确定平面形状控制参数,并检查修正了极限值。

利用自主开发的2级计算机控制系统在新钢3800mm中厚板轧机上实现了平面形状控制功能,获得了较好的控制效果。

关键词平面形状控制自动厚度控制控制模型Application of Plan View Pattern Control Functionfor 3800mm Plate Mill(YANG Hai-geng)(Jiangxi Vocational and Technical College of Metallurgy, Jiangxi Xinyu 338001) Abstract The theory control model for the plan view pattern control function was simplified ; the relation between the thickness and the length of the taper was simplified and a linear relationship was obtained The control parameters can be got and the result s should be checked and be corrected if over limit . Plane view pattern control function has been achieved with independently developed Level 2 computer control system and good control result has been obtained.Key words Plane view pattern control; automatic gauge control;control model ;,1 前言在中厚板的成材率损失中,切头尾损失和切边损失约占总损耗的23%和26% ,因此改善钢板平面形状,减少切损,可以有效提高中厚板的成材率。

中厚板矫直规程的计算模型及其优化设定13

C l lt nmoe ado t zt nstn feen shd l i a uai c o dl n Pi ai e igo l l g ceue n mi o t vi

meim hayPael e n rcs oes du ev lt e l gP - vi X EJ, n, U为a l, LU又ag u‘ 从 N G 分 时 , 人 GJ n i U ua H l 介e , iI nh , 叭 G ud -a o 从N i p a 褚 - (. h Sa K y a o R l g n A t ao N r es r U i rt, hnag 1 T e t e e Lb f o i ad u m t n, ot at n n e i Seyn t l n o i h e v sy 100 , hn ; .T n sa l e oPrt n T n sa 6 10 C ia 104 C ia 2 aghnPa C roai , aghn030 , hn) t o

通常采用的同一的相对加工曲率为乙 闭。 =3

13 小变形调整方案 .

这种调整方案的基本原则是 : 进人该辊的轧

件, 经过反弯及弹复后, 其最大原始曲率应完全消 除。为了能消除进人该辊的最大的相对原始曲率

11 整体倾斜调整方案 .

这种调整方案 , 主要是调整首、 尾部压下量。 衡量矫直效果的一个重要指标是塑性变形率, 为 了达到矫后的精度范围要求, 不同厚度和钢种的 钢板在矫直过程中有不 同的塑性变形率的要求 , 塑性变形率越大, 矫直效果越好 。由经验可知道 实际的不同厚度和钢种的钢板所需要的塑性变形 率用 a 表示, 或可采用理论计算根据不同的原始

数値解析手法塑性加工19953639121396重型机械197927230加工1961塑性加工199031矯正作用研究196329本方法基于经验分配预设定根据理论模型优化设定因此矫直工艺方法可信赖同时应用到某中厚板厂矫直机工艺二级过程机开发2006208202上接第44改进前后测温管寿命对比差不大于由于连续测温具有连续性有利于对中包温度的监控与拉速的调整改良后连续测温管的寿命可以达到24状态改进前改进后15157523001575294526响应时间响应时间是连续测温管插入钢液中到正常温度值所需要的时间从现场跟踪情况来看测温管平均响应时间在采用中间包连续测温技术能够快速连续确地测量中间包钢水温度测温管可重复使用命能够达到要求能够降低生产成本操作简便中间包连续测温技术应用后能及时反映中间包温度的变化趋势有助于实现温度跟拉速的合理匹对实现稳定连续有序可控的连铸生产起到了积极的作用成本计算据统计支测温偶头每只单价每炉钢费用为36

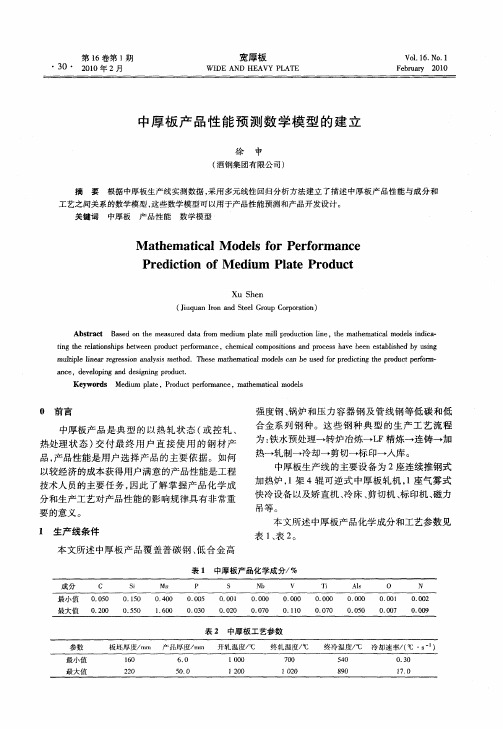

中厚板产品性能预测数学模型的建立

分 别进行 回归分 析 , 以保 证模 型 的预报 精 度 。

S RT+ 1 FRT +C1 FCT +口1 CR +口1 / 2 t3 4 5

产 品性能 数学模型

工艺之间关系的数学模 型 , 这些数学 模型可以用于产品性 能预测和产品开发设计。 关键词 中厚 板

M a he a ia o e s f r Pe f r a c t m tc lM d l o r o m n e Pr d c i n o e i m a e Pr d c e ito fM d u Pl t o u t

Xu S e h n

(i unI nadS e GopC roao ) J q a r n t l ru o rtn u o e p i

Ab t a t B s d o h a u e aa fo me i m l t l p o u t n l e h t e t a mo es id e - sr c a e n t e me s r d d t rm d u p ae mi rd ci i ,t e mah mai l d l n ia l o n c i h e a o s i sb t e r c e o ma e h mia mp s in r c s a e b e sa l e y u i r g te rlt n hp ewe n p o u tp r r n c ,c e c l o o i o s a d p o e s h v e n e tb ih d b s g n i d f c t n s n mu t l n a g e so ay i meh .T e e ma h mai a d es C e u e o r d ci g te po u t e fr l p e l e rr r si n a lss t o i i e n d h s t e t lmo l a b s d f rp e i t h r c rom— c n n d p a c ,d v l pn n e in n r u t n e e eo i g a d d s i g p o c . g d Ke wo d Me im lt ,P o u tp roma c ,mah maia d l y rs d u p ae r d c e r n e f t e t l mo es c

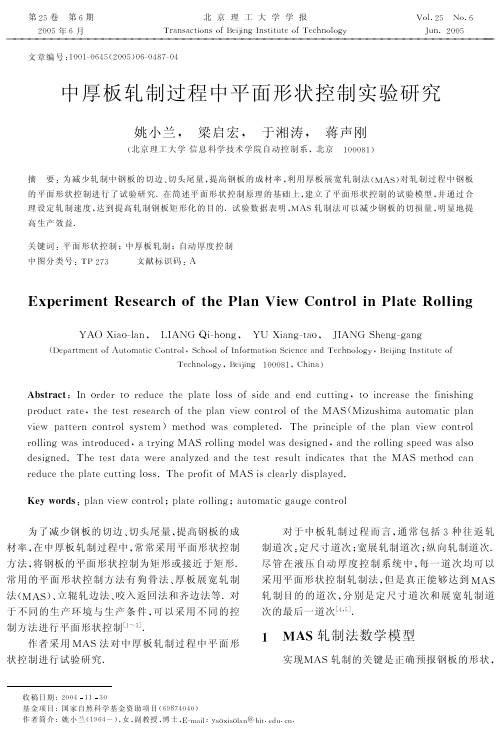

中厚板轧制过程中平面形状控制实验研究

第25卷第6期2005年6月北京理工大学学报Transactions of Beijing Institute of TechnologyVol.25No.6Jun.2005文章编号,1001-0645(2005)06-0487-04中厚板轧制过程中平面形状控制实验研究姚小兰,梁启宏,于湘涛,蒋声刚(北京理工大学信息科学技术学院自动控制系,北京100081)摘要,为减少轧制中钢板的切边~切头尾量,提高钢板的成材率,利用厚板展宽轧制法(MAS )对轧制过程中钢板的平面形状控制进行了试验研究.在简述平面形状控制原理的基础上,建立了平面形状控制的试验模型,并通过合理设定轧制速度,达到提高轧制钢板矩形化的目的.试验数据表明,MAS 轧制法可以减少钢板的切损量,明显地提高生产效益.关键词,平面形状控制;中厚板轧制;自动厚度控制中图分类号,TP 273文献标识码,AExperiment Research of the Plan View control in Plate RollingYAO Xiao -lan ,LIANG Oi -hong ,YU Xiang -tao ,JIANG Sheng -gang(Department of Automatic Control ,School of Information Science and Technology ,Beijing Institute ofTechnology ,Beijing 100081,China )Abstract ,In order to reduce the plate loss of side and end cutting ,to increase the finishing product rate ,the test research of the plan view control of the MAS (Mizushima automatic plan view pattern control system )method was completed .The principle of the plan view control rolling was introduced ,a trying MAS rolling model was designed ,and the rolling speed was also designed .The test data were analyzed and the test result indicates that the MAS method can reduce the plate cutting loss .The profit of MAS is clearly displayed .Key words ,plan view control ;plate rolling ;automatic gauge control 收稿日期,20041130基金项目,国家自然科学基金资助项目(69874040)作者简介,姚小兰(1964-),女,副教授,博士,E -mail ,yaoxiaolan @bit .edu .cn .为了减少钢板的切边~切头尾量,提高钢板的成材率,在中厚板轧制过程中,常常采用平面形状控制方法,将钢板的平面形状控制为矩形或接近于矩形.常用的平面形状控制方法有狗骨法~厚板展宽轧制法(MAS )~立辊轧边法~咬入返回法和齐边法等.对于不同的生产环境与生产条件,可以采用不同的控制方法进行平面形状控制[1~3].作者采用MAS 法对中厚板轧制过程中平面形状控制进行试验研究.对于中板轧制过程而言,通常包括3种往返轧制道次,定尺寸道次;宽展轧制道次;纵向轧制道次.尽管在液压自动厚度控制系统中,每一道次均可以采用平面形状控制轧制法,但是真正能够达到MAS 轧制目的的道次,分别是定尺寸道次和展宽轧制道次的最后一道次[4,5].1M A S 轧制法数学模型实现MAS 轧制的关键是正确预报钢板的形状,定量取得轧制过程中的平面形状变化精确地给出各道次的压下量和MAS轧制道次的压下量变化曲线.1.1辊缝参数的定义图l给出了辊缝参数的定义hl h Z 为钢板的入口和出口厚度l Z为钢板的入口和出口速度为轧辊线速度为轧辊半径为轧辊与钢板之间的表面压力u为轧辊与钢板之间的摩擦因数L为轧辊与钢板的接触弧长.图l辊缝参数定义示意图Fig.l The definition of the gape parameters1.z钢板横向延展数学模型钢板在轧制期间的横向增加称为宽展.通常情况下由于摩擦等因素的影响钢板的横向宽展量较小.图Z为钢板横向延展时晶体的变化示意图.宽展函数可表示为Ab=f<Ah/h l L/h l h l/b l).式中,Ab与Ah为轧制过程中钢板的宽展量和压下量Ab=bZ-b l b l b Z为钢板入口和出口宽度Ah= h l-h Z.在实际计算时还应考虑轧辊及坯料的几何尺寸~轧辊与坯料间的摩擦~坯料材质~轧制温度~轧制速度等因素的影响[6].图Z横向延展时钢板晶体变化示意图Fig.Z The change of the plate crystal in latitude pass1.3MAS轧制道次压下曲线轧制坯料的晶体沿板坯每一个方向平滑延展的大小是不同的端部延展量大.为保证轧制后的钢板厚度一致上一道次结束时应保证轧制的钢板端部厚度大于中间厚度.MAS轧制道次后钢板的形状如图3所示即通过MAS轧制将钢板轧制成中间薄两头厚的形状.在轧制过程中通过调整压下油缸的行程控制轧机辊缝的变化以获得MAS轧制道次希望的压下曲线因此必须建立精确的压下曲线模型.同时在实施平面形状控制过程中必须保证钢板的质量如成品钢板的尺寸精度~钢板的板形与凸度等.因此在进行MAS轧制时需要同时运行自动厚度控制系统中的所有模型如轧制速度~轧制温度~轧制力~轧制力矩~轧辊热膨胀~轧机弹跳~轧辊变形与磨损~板凸与平直度等[7 8].另外还要建立钢板边部与端部变形预报模型用于修正钢板的压下曲线.图3MAS轧制道次压下曲线与板坯形状Fig.3The plate shape and draft curve of the MASh p为钢板头部~尾部的厚度h n为钢板中间部分厚度通常情况下hp-h n的值在l~lO mm之间.1.4宽展与纵轧各道次的压下量限制值为保证终轧钢板形状与保护轧机不过载各道次压下量不应超过某个最大值即极限值.宽展与纵轧各道次的压下量极限值可表示为轧制力F与板厚h之间的函数函数曲线如图4所示.图4道次压下量极限值Fig.4The draft limits of each passz MAS轧制试验尽管MAS轧制法在理论上是可行的在国外也获得了良好的应用效果[9]但是由于MAS轧制要求压下油缸系统工作在开坯轧机上且具备Z O mm/s以上的压下速度因此该方法在我国还没有得到实际的应用.为了取得试验数据并利于比较轧制效果作者采用了板坯一端用MAS轧制另外一端采用自由轧制的方法.通常情况下轧制主速度应根据实际负载情况及油膜轴承承载能力确定.试验中考虑到压下速度较低油膜轴承的承载能力不能太大同时由于压下油缸的速度较慢无法满足MAS压下曲线的884北京理工大学学报第Z S卷要求需要降低轧制速度因此试验时降低了轧制速度属于非正常轧制.试验时根据第一道次轧制压力测试液压系统的压下速度.在压下为5mm采样周期为ms的条件下测试压下曲线经测试压下速度约为.5mm/s.为了保证MAS轧制时的板坯形状必须保证压下速度与轧制主速度间的匹配关系.本试验的轧制主速度设定为5r/min.试验过程中设计了速度控制器用于切换正常轧制速度与MAS轧制速度.图5为轧制过程中道次设定框图.图5道次轧制框图Fig5The frame of the pass rolling试验时板坯尺寸为O mm>O O mm>5O mm成品板尺寸要求为O mm>OO mm>板长mm.板坯宽度设定为 5OO mm.考虑到来料厚度的波动第一道次应具有一定的消差作用因此第一道次辊缝设定mm开始轧制速度设定为5r/min咬钢后计算控制延时O.5s然后自动压下5mm即设定值变为66mm当5mm压下量到位后计算机把轧制速度又设定为正常速度后面的道次与正常的AGC轧制方法相同.3试验结果与分析由于只对钢坯的一端进行MAS成形轧制试验因此可以通过对一块钢板的两端进行比较即可得到MAS轧制法与普通轧制法的区别.图6为实际测量的钢板宽度曲线横坐标代表沿钢板长度方向的不同测量点.图6实测钢板宽度曲线Fig6The measuring curves of the plate width 测试结果表明用MAS轧制法轧制出钢板的一端其宽度与钢板的中间宽度基本一致最头部的宽度较小是因为轧制时采用延时引起的经过自学习形成理想的MAS轧制法后可以减少切头量.尾部未采用MAS轧制法从上述结果中可以明显地看出钢板尾部的宽度小于中间宽度值.4完善MAS轧制的效益预测从实际测试结果中可以看出不采用MAS轧制时钢板的宽度差约为O~OO mm使用MAS轧制后的钢板的宽度差约为5~5O mm按中间值计算宽度减少损失.5mm按板宽OO mm计算则减少损失.5/OO >OO .按年生产钢板O万吨计算节省钢材约 O O t按成品板OO元/t废边料5OO元/t年增加效益约.万元.试验结果与效益分析说明实施MAS轧制是必要的同时也是可行的其优势是显而易见.参考文献[ ]刘海龙田士平周志远利用立辊轧机实现钢板平面形状控制[J] 轧钢OO 6Liu Hailong Tian Shiping Zhou Zhiyuan Planeshape control of plate with edger mill[J] SteelRolling OO 6 in Chinese[ ]张军田锡亮轧长展宽法控制边部形状的研究[J] 武汉钢铁学院学报 6Zhang Jun Tian xiliang Study on an approach oflengthening and widening in rolling to control theedge contour of the steel plate[J] Journal of wuhanIron and Steel university 6 inChinese[ ]杨乃忠宝钢5m厚板轧机上应用的平面形状控制技术[J] 宝钢技术OO 5Yang naizhong Plane view shape control technology applied to Baosteel5m plate mill[J] Baosteel Technology OO 5 in Chinese下转第5O 面第6期姚小兰等中厚板轧制过程中平面形状控制实验研究@基于属性相似度的云分类模型的分类效果比普通云分类器分类效果有所提高.@利用PSO方法对分类器参数(期望值D进行优化,优化后分类器的分类效果有一定程度提高.参考文献:[1]卜东波,白硕,李国杰.聚类/分类中的粒度原理[J].计算机学报,2OO2,25(8D:81O-816.Bu Dongbo,Bai Shuo,Li Guojie.Principle of granularity in clustering and classification[J].J of Computer,2OO2,25(8D:81O-816.(in Chinese D[2]宋远骏,李德毅,杨孝宗.电子产品可靠性云模型评价方法[J].电子学报,2OOO,28(12D:74-76.Song Yuanjun,Li Deyi,Yang Xiaozong.Reliabilityevaluation of electronic products based on cloud model[J].Acta Electronic Sinica,2OOO,28(12D:74-76.(in Chinese D[3]扬朝辉,李德毅.二维云模型及其在预测中的应用[J].计算机学报,1998,21(11D:962-968.Yang Zhaohui,Li Deyi.Planer model and its application in prediction[J].Chinese Journal ofComputer,1998,21(11D:962-968.(in Chinese D [4]邸凯昌,李德毅,李德仁.云理论及其在空间数据发掘和知识发现中的应用[J].中国图像图形学报,1999,4(11D:93O-935.Di Kaichang,Li Deyi,Li Deren.Cloud theory and itsapplications in spatial data mining and knowledgediscovery[J].Journal of Image and Graphics,1999,4(11D:93O-935.(in Chinese D[5]李德毅,孟海军,史雪梅.隶属云和隶属云发生器[J].计算机研究与发展,1995,2(6D:16-21.Li Deyi,Meng~aijun,Shi Xuemei.Subject cloudand subject cloud generator[J].Computer Research8Development,1995,2(6D:16-21.(in Chinese D[6]陆建江,钱祖平,宋自林.正态云关联规则在预测中的应用[J].计算机研究与发展,2OOO,37(11D:1317-132O.Lu Jianjiang,Oian Zuping,Song Zilin.Application ofnormal cloud association rules on prediction[J].Journal of Computer Rresearch and Development,2OOO,37(11D:1317-132O.(in Chinese D[7]邸凯昌.空间数据发掘与知识发现[M].武汉:武汉大学出版社,2OO1.Di Kaichang.Space data mining and knowledgediscovery[M].Wuhan:Wuhan University Press,2OO1.(in Chinese D[8]Yu Shi,Eberhart R C.Fuzzy adaptive particle swarmoptimization[J].Evolutionary Computation,2OO1 (1D:27-3O.(上接第489面D[4]Ginzburg V B.~igh-guality steel rolling:Theory andpractice[M].New York:Marcel Dekker,Inc.,1989.436-447.[5]Yanazawa T.Development of the new plan viewpattern control system in plate rolling[M].[s.l.]:Kawasaki Steel Corp Publication,1984.[6]Sassani F,Serehri N.Prediction of spreed in hot flatrolling under variable geometry conditions[J].Journal Materials Shaping Technology,1987,5:117-123. [7]Yao Xiaolan,Zhang Disheng,Liang Oihong.Adaptive modification of the rolling force prediction[J].Journal of Beijing Institute of Technology,2OO2,11(1D:33-36.[8]Liang Oihong,Zhang Disheng.The computer controlsystem and algorithm for plate mill[Z].IFAC4thSymposium on Low Cost Automation95,Buenos Aires,Argentina,1995.[9]于世果,李宏图.国外厚板轧机及轧制技术的发展(2D[J].轧钢,1999,6:29-32.Yu Shiguo,Li~ongtu.The development of overseas heavy plate mills and rolling technologies(2D[J].Steel Rolling,1999,6:29-32.(in Chinese D3O5第6期张国英等:基于属性相似度的云分类器中厚板轧制过程中平面形状控制实验研究作者:姚小兰, 梁启宏, 于湘涛, 蒋声刚, YAO Xiao-lan, LIANG Qi-hong, YU Xiang-tao, JIANG Sheng-gang作者单位:北京理工大学,信息科学技术学院自动控制系,北京,100081刊名:北京理工大学学报英文刊名:TRANSACTIONS OF BEIJING INSTITUTE OF TECHNOLOGY年,卷(期):2005,25(6)被引用次数:2次1.刘海龙;田士平;周志远利用立辊轧机实现钢板平面形状控制[期刊论文]-轧钢 2001(04)2.张军;田锡亮轧长展宽法控制边部形状的研究 1994(04)3.杨乃忠宝钢5 m厚板轧机上应用的平面形状控制技术[期刊论文]-宝钢技术 2003(5)4.Ginzburg V B High-quality steel rolling:Theory and practice 19895.Yanazawa T Development of the new plan view pattern control system in plate rolling 19846.Sassani F;Serehri N Prediction of spreed in hot flat rolling under variable geometry conditions [外文期刊] 19877.Yao Xiaolan;Zhang Disheng;Liang Qihong Adaptive modification of the rolling force prediction[期刊论文]-Journal of Beijing Institute of Technology 2002(01)8.Liang Qihong;Zhang Disheng The computer control system and algorithm for plate mill 19959.于世果;李宏图国外厚板轧机及轧制技术的发展(2)[期刊论文]-轧钢 1999(02)1.张殿华.王君.李建平.丁修堃.孙大庆.王国栋.ZHANG Dianhua.WANG Jun.LI Jianping.DING Xiukun.SUN Daqing.WANG Guodong中厚板平面形状计算机控制系统[期刊论文]-钢铁2000,35(5)2.于湘涛.姚小兰.费庆.伍清河.YU Xiang-tao.YAO Xiao-lan.FEI Qing.WU Qing-he基于遗传规划的中厚板端部变形的预测[期刊论文]-北京理工大学学报2006,26(11)3.孙涛.杜平.刘相华.刘军川.闫金龙.SUN Tao.DU Ping.LIU Xiang-hua.LIU Jun-chuan.YAN Jin-long一种新型中厚板头部厚度控制方法[期刊论文]-钢铁2008,43(10)4.宋向荣.刘芳.钟秋海.张迪生.SONG Xiang-rong.LIU Fang.ZHONG Qiu-hai.ZHANG Di-sheng基于遗传规划的中厚板轧制力矩的非线性回归[期刊论文]-北京理工大学学报2006,26(12)5.胡贤磊.矫志杰.赵忠.何纯玉.阎智平.陈波.HU Xian-lei.JIAO Zhi-jie.ZHAO Zhong.HE Chun-yu.YAN Zhi-ping.CHEN Bo MAS平面形状控制方法的在线应用[期刊论文]-轧钢2005,22(6)6.张福波.李建平平面形状控制模拟实验轧机中的先进控制技术[期刊论文]-计算机测量与控制2004,12(4)7.祝夫文.宋成志.胡贤磊.刘相华.ZHU Fu-wen.SONG Cheng-zhi.HU Xian-lei.LIU Xiang-hua中厚板轧制过程中消除侧弯的辊缝调节模型[期刊论文]-钢铁研究学报2008,20(11)8.刘慧.LIU Hui中厚板平面形状控制技术概述[期刊论文]-山西冶金2008(3)9.陈国锋.CHEN Guofeng厚板道次规程计算原理分析[期刊论文]-世界钢铁2010,10(6)1.于湘涛.姚小兰.伍清河.费庆基于自适应模糊推理的平面形状控制模型的预报[期刊论文]-制造业自动化2006(12)2.于湘涛.姚小兰.费庆.伍清河基于遗传规划的中厚板端部变形的预测[期刊论文]-北京理工大学学报 2006(11)本文链接:/Periodical_bjlgdxxb200506005.aspx。

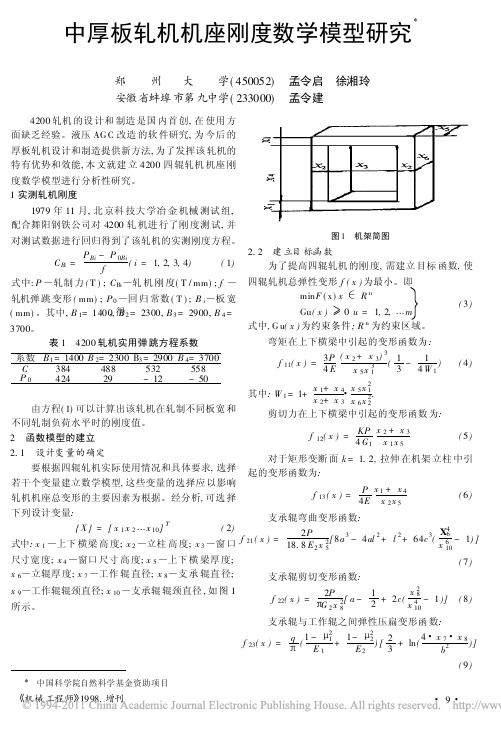

中厚板轧机机座刚度数学模型研究

中厚板轧机机座刚度数学模型研究郑州大学(450052) 孟令启 徐湘玲安徽省蚌埠市第九中学(233000) 孟令建4200轧机的设计和制造是国内首创,在使用方面缺乏经验。

液压AG C 改造的软件研究,为今后的厚板轧机设计和制造提供新方法,为了发挥该轧机的特有优势和效能,本文就建立4200四辊轧机机座刚度数学模型进行分析性研究。

1实测轧机刚度1979年11月,北京科技大学冶金机械测试组,配合舞阳钢铁公司对4200轧机进行了刚度测试,并对测试数据进行回归得到了该轧机的实测刚度方程。

C Bi =P Bi -P 0Bif(i =1,2,3,4)(1)式中:P 轧制力(T );C Bi 轧机刚度(T /mm);f轧机弹跳变形(mm);P 0 回归常数(T );B i 板宽(mm)。

其中,B 1=1400,B 2=2300,B 3=2900,B 4=3700。

表1 4200轧机实用弹跳方程系数系数B 1=1400B 2=2300B 3=2900B 4=3700C 384488532558P 042429-12-50由方程(1)可以计算出该轧机在轧制不同板宽和不同轧制负荷水平时的刚度值。

2 函数模型的建立2.1 设计变量的确定要根据四辊轧机实际使用情况和具体要求,选择若干个变量建立数学模型,这些变量的选择应以影响轧机机座总变形的主要因素为根据。

经分析,可选择下列设计变量:{X }=[x 1x 2 x 10]T(2)式中:x 1 上下横梁高度;x 2 立柱高度;x 3 窗口尺寸宽度;x 4 窗口尺寸高度;x 5 上下横梁厚度;x 6 立辊厚度;x 7 工作辊直径;x 8 支承辊直径;x 9 工作辊辊颈直径;x 10 支承辊辊颈直径,如图1所示。

图1 机架简图2.2 建立目标函数为了提高四辊轧机的刚度,需建立目标函数,使四辊轧机总弹性变形f (x )为最小。

即min F (x )x !R n Gu (x )∀0u =1,2, m ,得(3)式中,G u (x )为约束条件;R n 为约束区域。

中厚板轧制平面形状控制物理模拟的开题报告

中厚板轧制平面形状控制物理模拟的开题报告1.研究背景:中厚板是金属材料中应用广泛的一种板材,其广泛应用于制造机器设备以及重型机械等领域中,随着制造业的不断发展,中厚板的要求也不断提高,特别是在轧制平面形状控制方面的要求更加严格,因此高效、准确地控制中厚板轧制平面形状成为保证产品质量的核心问题。

2.研究目的:中厚板轧制平面形状控制物理模拟的目的是研究中厚板轧制过程中的各种参数与影响因素的关系,并通过数学模型和物理模拟等方法来预测中厚板轧制平面形状的变化趋势,提高轧制产品质量,降低生产成本,提高企业经济效益。

3.研究内容:(1)中厚板轧制过程的分析及机理研究。

(2)中厚板轧制平面形状控制的相关参数分析及数学模型建立。

(3)基于数学模型的物理模拟算法设计及程序实现。

(4)中厚板轧制平面形状控制的仿真实验及数据处理。

4.计划进度安排:(1)前期准备阶段:对中厚板轧制过程进行研究,为后续的参数分析和数学模型的建立做好准备。

(2)参数分析及数学模型的建立:根据前期研究结果,分析中厚板轧制过程中各种参数的变化规律,建立相应的数学模型等。

(3)算法设计及程序实现:在数学模型的基础上,设计物理模拟算法,并实现相应程序。

(4)仿真实验及数据处理:运用设计的物理模拟算法,进行中厚板轧制平面形状的仿真实验,并对实验数据进行统计分析、处理与优化。

(5)撰写论文、制作PPT和答辩。

5.预期成果:(1)通过中厚板轧制平面形状控制的物理模拟研究,提高中厚板轧制产品的质量和企业经济效益。

(2)建立一套完备的数学模型和物理模拟算法,能够模拟真实的中厚板轧制平面形状变化过程。

(3)产生一定的理论与实践价值,有一定的科研发展空间。

6.可行性分析:物理模拟技术与参数模拟技术已经非常成熟,在计算机模拟领域有广泛应用。

因此,中厚板轧制平面形状控制的物理模拟研究是完全可行的。

同时,这一研究还有一定的应用前景,对于提高中厚板轧制产品的质量和企业经济效益至关重要。

中厚板轧制平面形状控制的有限元模拟研究的开题报告

中厚板轧制平面形状控制的有限元模拟研究的开题报告一、选题背景和意义中厚板是工业生产中重要的材料之一。

而其轧制过程中,平面形状的控制至关重要,可以影响到使用效果和产品品质。

因此,中厚板轧制的平面形状控制一直是研究的热点问题之一。

有限元模拟技术因其高效、精确、可靠等特点,成为了探究中厚板轧制平面形状控制的重要方法。

本研究将从有限元模拟的角度对中厚板轧制平面形状控制进行深入研究,为该领域的探索和进步提供重要的理论和实践参考。

二、文献综述目前,有限元模拟研究在中厚板轧制平面形状控制领域已有一定的应用。

例如,在中厚板轧制过程中,利用有限元模拟技术来分析板坯中不同位置的应力分布情况,进而确定轧辊间隙的大小等参数,可以有效控制板坯的平面形状;同时,有限元模拟也可以用于分析不同物理参数(如温度、轧制速度等)对于材料发生塑性变形的影响,从而提高轧制中对于板坯的控制能力。

三、研究内容和方法1. 研究对象:中厚板轧制过程。

2. 研究内容:通过有限元模拟技术,深入分析中厚板轧制的平面形状控制。

具体包括:(1)分析不同参数对中厚板轧制平面形状的影响;(2)通过对比实验和有限元模拟结果,验证模拟的可靠性;(3)总结控制中厚板轧制平面形状的有效方法。

3. 研究方法:(1)基于有限元方法,建立中厚板轧制过程的数学模型;(2)确定不同应力、温度等参数的计算公式和边界条件;(3)进行有限元数值计算,得出中厚板轧制平面形状的数值解;(4)分析不同参数对中厚板轧制平面形状的影响,并探究控制方法。

四、预期结果和创新点1. 预期结果:通过有限元模拟技术深入分析中厚板轧制平面形状控制,探究不同参数对于板坯的影响,总结有效控制方法。

2. 创新点:(1)结合有限元模拟技术,对于中厚板轧制平面形状控制进行深入研究;(2)针对不同板坯参数,探究其对于中厚板轧制平面形状控制的影响,并得出有效的控制方法。

五、研究进度安排预计研究周期为一年,按照以下进度安排:1. 第一季度:文献综述,研究对象和方法的确定;2. 第二季度:数学模型的建立和参数的计算公式、边界条件的确定;3. 第三季度:有限元数值计算,得出数值解,并进行初步分析;4. 第四季度:进一步分析和总结成果,撰写论文并提交。

中厚板生产MAS轧制过程设定模型的分析

F e b r u a r y 2 0 1 5

・

研究与开发 ・

D O I : 1 0 . 1 3 2 2 8  ̄ . b o y u a n . i s s n l 0 0 3 - 9 9 9 6 . 2 0 1 4 0 0 6 8

中厚 板 生产 MAS轧 制 过 程 设 定 模 型 的 分 析

等( 4 ] . 从控制 的实现及 对轧制节奏影响 的角度考 虑, MA S轧制法更具有实用的优势, 但是该方法 目 前在 国内并没有得到推广应用, 其 中一个关键原 因

就是 缺少 相关 的控制 模 型及 控制 参数 。 端 部 曲线 如果 采 用有 限元模 拟 ,可 以获 得较 高

朱鹏举

( 南京 钢铁 联合有 限公 司 中厚 板卷 厂,江苏 南京 2 1 0 0 3 5 )

摘 要 :以 DE F OR M. 3 D软 件为 基础 ,分 析 了中厚板 轧制 过程 中材料 的横 向流 动规律 及代 表性 的轧件端 部 曲

线方程 。以端部 缺陷代 表性 的 曲线方程 为基 础,构建 了 MAS轧制 过程 控制 参数 的在线 设定模 型 。实 验表 明: 该 MAS轧制 过程 设定模 型可 以较 大幅度 地减 小端部 量,提高成 材率 。

项 目

有 限元分 析软件

参

数

D EFoR M 3 D

的精度 . 但 是其 速度较 慢, 无 法满 足在线 控制需

中厚板理论

M x M xy Qx 0 x y M y M yx Qy 0 y x Qx Qy p0 x y

赖斯纳关于中厚板的基本假定

由三维弹性体的力学平衡微分方程前两式可以得出横向剪切应力沿厚按抛 物线规律分布(设体力为0)

对上式求积分,得

6 E w Qx h h x 5 2 1 x w 12 1 Qx x 5Eh w 12 1 y Qy y 5Eh

x

w Qx C 5Eh x s 121 x Cs w Q y y y Cs

至于正应力σ x沿板厚的分布规律可从平衡微分方程第三式及上下底面的边 界条件(假定p做用于上表面,下表面自由)

z z h q 2 z z h 0 2

3 3 p 2 2z 1 2z z 4 3 h 3 h

12 h x 3 2h U x zdz h 2 12 h y 3 2h U y zdz h 2 3 h 2z 2h W [1 ( )2 ]dz 2h 2 h

由此得到:

x 12 3 M x M y h2 p x Eh 10 y 12 3 M y M x h2 p y Eh 10 x y 24 1 M xy y y Eh 3

古典薄板理论的局限性

• 古典的薄板理论,对板进行分析的时候引入了克希霍夫假设,假定板的 横向变形为零,形式上相当于假定垂直于板中面的各个面内剪切模量无 穷大,而板的其他各个方向的弹性常数仍是真是材料的弹性常数。 • 或者说,在古典薄板理论中,用这种各向异性材料代替了真实的各向同 性材料。 • 在如今大量由板壳组成的工程结构中,根据Kirchhoff假设建立的薄板近 似理论的计算结果虽然已经满足工程计算的精度,但如果板比较厚,或 者在集中力作用点附近以及薄板边界周围,近似理论不仅不能取得满意 的结果,甚至会导致错误的结论。 • 近似理论的这些缺点要求研究者提出一些新的假定,它既能避免数学方 面的困难,又能克服采用Kirchhoff假定忽略横向剪切应变所引起的误差 。 • 为解决上述问题,在二十世纪中期,以赖斯纳(Reissner)为代表的一 批学者,提出了考虑剪切变形的板的理论,一般称为中等厚度板(中厚 板)理论。

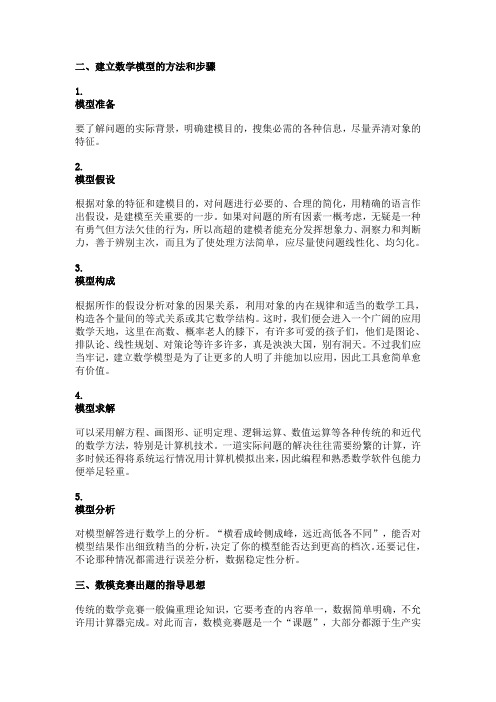

建立数学模型的方法和步骤

二、建立数学模型的方法和步骤1.模型准备要了解问题的实际背景,明确建模目的,搜集必需的各种信息,尽量弄清对象的特征。

2.模型假设根据对象的特征和建模目的,对问题进行必要的、合理的简化,用精确的语言作出假设,是建模至关重要的一步。

如果对问题的所有因素一概考虑,无疑是一种有勇气但方法欠佳的行为,所以高超的建模者能充分发挥想象力、洞察力和判断力,善于辨别主次,而且为了使处理方法简单,应尽量使问题线性化、均匀化。

3.模型构成根据所作的假设分析对象的因果关系,利用对象的内在规律和适当的数学工具,构造各个量间的等式关系或其它数学结构。

这时,我们便会进入一个广阔的应用数学天地,这里在高数、概率老人的膝下,有许多可爱的孩子们,他们是图论、排队论、线性规划、对策论等许多许多,真是泱泱大国,别有洞天。

不过我们应当牢记,建立数学模型是为了让更多的人明了并能加以应用,因此工具愈简单愈有价值。

4.模型求解可以采用解方程、画图形、证明定理、逻辑运算、数值运算等各种传统的和近代的数学方法,特别是计算机技术。

一道实际问题的解决往往需要纷繁的计算,许多时候还得将系统运行情况用计算机模拟出来,因此编程和熟悉数学软件包能力便举足轻重。

5.模型分析对模型解答进行数学上的分析。

“横看成岭侧成峰,远近高低各不同”,能否对模型结果作出细致精当的分析,决定了你的模型能否达到更高的档次。

还要记住,不论那种情况都需进行误差分析,数据稳定性分析。

三、数模竞赛出题的指导思想传统的数学竞赛一般偏重理论知识,它要考查的内容单一,数据简单明确,不允许用计算器完成。

对此而言,数模竞赛题是一个“课题”,大部分都源于生产实际或者科学研究的过程中,它是一个综合性的问题,数据庞大,需要用计算机来完成。

其答案往往不是唯一的(数学模型是实际的模拟,是实际问题的近似表达,它的完成是在某种合理的假设下,因此其只能是较优的,不唯一的),呈报的成果是一编“论文”。

由此可见“数模竞赛”偏重于应用,它是以数学知识为引导计算机运用能力及文章的写作能力为辅的综合能力的竞赛。

8 中厚板平面形状控制

8中厚板平面形状控制8.1中厚板平面形状控制概述8.1.1 中厚板轧制平面形状变化特点由于中厚板生产坯料尺寸范围小而产品尺寸范围大,因此典型的中厚板轧制过程一般都包括成形轧制、展宽轧制和精轧三个阶段,如图8-1所示。

(1)成形轧制阶段:成形轧制也称整形轧制,即沿板坯长度方向(纵向)轧制1~4道次。

目的是消除板坯表面的凹凸不平和由于剪切引起的端部压扁,改善坯料表面条件,使板坯厚度均匀,提高展宽精度,减少展宽轧制时板坯边部桶形的产生。

(2)展宽轧制阶段:板坯经成形轧制后,一般都需要转钢90°进行展宽轧制。

一是使板坯宽度达到钢板毛宽;二是使板坯在纵、横两个方向性能均匀,改善各向异性。

展宽前后轧件宽度之比,称为展宽比,随展宽比不同,一般进行4—8道次展宽轧制。

(3)精轧阶段:精轧是在展宽轧制后,再将板坯转90°,沿板坯原长度方向进行伸长轧制,直至满足成品钢板的厚度、板形和性能要求。

传统平板轧制理论以平面应变条件为基础,认为在宽厚比较大的变形过程中,不发生横向变形。

但在中厚板变形过程中板坯沿轧制方向延伸的同时,宽度方向也发生宽展,这时已不是平面应变条件,而是三维塑性变形条件。

此时,板坯头尾端由于缺少外端的牵制,宽展更加明显,不均匀塑性变形严重。

在板坯厚度较厚的成形和展宽轧制阶段,这种不筠匀变形尤为明显。

成形和展宽轧制后板坯平面形状如图8-2所示。

由图8-2可以看出,成形和展宽轧制后板坯的平面形状已不再是矩形。

图8-2中C1和C3部分的凹形是由于在板坯头尾端发生局部宽展造成的;而C2和C4部分的凸形是因为成形轧制时板坯宽度方向的边部比宽度中部的宽展大,转钢进行展宽轧制时,产生延伸差,并与C1和C3部分的局部展宽累加而成。

中厚板生产一般要进行三阶段轧制,因此轧制终了时钢板的平面形状是由整个轧制过程中平面形状的变化量叠加而成的,并且受板坯尺寸、成品尺寸及横向轧制比(成品宽/板坯宽,即展宽比)、长度方向轧制比(成品长/板坯长,即伸长率)、压下率和变形区接触弧长等因素的影响。

7 中厚板板凸度和板形控制技术解析

7中厚板板凸度和板形控制技术7.1板凸度和板形的基本概念中厚板生产是钢铁生产过程的重要组成部分,板凸度和平直度是重要的质量指标。

近年来,在中厚板轧制中,普遍采用大压下轧制、低温轧制等技术,轧制力大幅增加,板凸度和平直度控制的问题也更加突出。

本章将就中厚板板凸度、平直度控制时应考虑的影响因素及具体的数学模型进行讨论。

所谓板形(plate shape),通常指的是平直度(flatness),或称翘曲度,俗称浪形,即沿中厚板长度方向上的平坦程度;而在板的横向上,中厚板的断面形状(profile),即板宽方向上的厚度分布也非常重要。

断面形状包括板凸度、边部减薄及断面形状等一系列概念。

其中,板凸度(plate crown)是最为常用的横向厚度分布的代表性指标。

7.1.1板凸度中厚板板凸度可以定义为轧件横断面上中心处厚度与边部某一代表点(一般指离实际轧件边部40mm处的点)处厚度之差值(图7-1),即C h=h c-h c (7-1)式中h c——钢板横断面上中心处的厚度;h c——钢板横断面上边部某一点代表处厚度。

7.1.2边部减薄轧后板材在90%的中间断面大致具有二次曲线的特性,而在接近钢板边部处,厚度迅速减小,发生边部减薄现象。

工业应用中,板凸度指除去边部减薄区以外断面中间和边部厚度差。

边部减薄也是一个重要的断面质量指标。

边部减薄量直接影响到边部切损的大小,与成材率有密切关系。

边部减薄表示为:C e=h el-h e2(7-2)式中C e——板带钢的边部减薄;h el——边部减薄区的厚度;h e2——骤减区的厚度。

7.1.3 中厚板断面形状的表达式中厚板的板形与中厚板断面形状有关,所以为了控制中厚板的平直度,也可以将中厚板的板形用断面形状参数来表述。

钢板的断面形状可以用轧件厚度^(z)和板宽方向离开中心线距离x之间的多项式来表示,即h(x) = h c+a1x+a2x2+a3x3+a4x4(7-3)式中h c——嘲。

8 中厚板平面形状控制汇总

8中厚板平面形状控制8.1中厚板平面形状控制概述8.1.1 中厚板轧制平面形状变化特点由于中厚板生产坯料尺寸范围小而产品尺寸范围大,因此典型的中厚板轧制过程一般都包括成形轧制、展宽轧制和精轧三个阶段,如图8-1所示。

(1)成形轧制阶段:成形轧制也称整形轧制,即沿板坯长度方向(纵向)轧制1~4道次。

目的是消除板坯表面的凹凸不平和由于剪切引起的端部压扁,改善坯料表面条件,使板坯厚度均匀,提高展宽精度,减少展宽轧制时板坯边部桶形的产生。

(2)展宽轧制阶段:板坯经成形轧制后,一般都需要转钢90°进行展宽轧制。

一是使板坯宽度达到钢板毛宽;二是使板坯在纵、横两个方向性能均匀,改善各向异性。

展宽前后轧件宽度之比,称为展宽比,随展宽比不同,一般进行4—8道次展宽轧制。

(3)精轧阶段:精轧是在展宽轧制后,再将板坯转90°,沿板坯原长度方向进行伸长轧制,直至满足成品钢板的厚度、板形和性能要求。

传统平板轧制理论以平面应变条件为基础,认为在宽厚比较大的变形过程中,不发生横向变形。

但在中厚板变形过程中板坯沿轧制方向延伸的同时,宽度方向也发生宽展,这时已不是平面应变条件,而是三维塑性变形条件。

此时,板坯头尾端由于缺少外端的牵制,宽展更加明显,不均匀塑性变形严重。

在板坯厚度较厚的成形和展宽轧制阶段,这种不筠匀变形尤为明显。

成形和展宽轧制后板坯平面形状如图8-2所示。

由图8-2可以看出,成形和展宽轧制后板坯的平面形状已不再是矩形。

图8-2中C1和C3部分的凹形是由于在板坯头尾端发生局部宽展造成的;而C2和C4部分的凸形是因为成形轧制时板坯宽度方向的边部比宽度中部的宽展大,转钢进行展宽轧制时,产生延伸差,并与C1和C3部分的局部展宽累加而成。

中厚板生产一般要进行三阶段轧制,因此轧制终了时钢板的平面形状是由整个轧制过程中平面形状的变化量叠加而成的,并且受板坯尺寸、成品尺寸及横向轧制比(成品宽/板坯宽,即展宽比)、长度方向轧制比(成品长/板坯长,即伸长率)、压下率和变形区接触弧长等因素的影响。

23488564

1 MA S道次及 不规 则 变形 分析

足够快 的液压 缸压 下速 度 是实现 平 面形 状 的基 础 , 确预 报终 钢板 的形 状 , 确 的给 出 MAS 制 正 精 轧

道 次 的压 下 量变化 曲线 ,定量 取得 轧 制过 程 中 的平

itiscm o e, h e s f ie a d e d d f ma in i a ay e Th d e p n r i d lt e r a ono d n n eor t s n lz d. e mo els s tu n s o i b s n Ad t e- t r s- s d F z y It f en e Sy t m ; h i a i e ut a ed o api - v Ne wo k - Ba e u z ner er c s e t e smult on r s l idiaesta em o eigi r cs e s n c t t h d l p e ien s . h t n s Ke ywor : MAS; a t eNe r l ds Ad p i u a-Newo k Ba e u z ne f r n eSy t m ; d ig v t r- s d F z y Itre e c se mo el n

状的效 果较 为显著 。 MASMi si tmaiPa ( z hma o t l u Au c n Viw Pt r o t l ytm)L 如 图 11 示, e at nC nr s e o S e  ̄制 [所 在 2 AG ( uo t ag o t 1 C A tmaiG u e nr )基 础上 的一 个补 c C o 偿, MAS 实现 需 要有一 套 精确 的预 报 轧件 终轧 时端

《2024年一类矩形中厚板模型的辛体系方法》范文

《一类矩形中厚板模型的辛体系方法》篇一一、引言在工程和科学计算中,矩形中厚板模型是一个重要的研究对象。

由于其在建筑、机械、船舶等领域的应用广泛,对于该模型的数值解法研究具有非常重要的意义。

近年来,辛体系方法在物理、工程等领域的应用日益广泛,它不仅具有良好的物理背景,还具有高效的计算性能。

本文旨在探讨一类矩形中厚板模型的辛体系方法,以期为相关领域的研究提供参考。

二、矩形中厚板模型概述矩形中厚板模型是一种常见的结构模型,其特点是具有矩形形状和一定的厚度。

在受力分析中,需要考虑板的中性面、弯曲、剪切等因素。

该模型在工程领域具有广泛的应用,如桥梁、建筑楼板等。

三、辛体系方法简介辛体系方法是一种基于辛几何的数值计算方法,它具有较高的计算精度和稳定性。

辛体系方法在物理、工程等领域具有广泛的应用,如振动分析、波动传播等。

在辛体系方法中,通过引入辛矩阵,将问题的求解转化为矩阵的运算,从而降低了计算的复杂度。

四、矩形中厚板模型的辛体系方法针对矩形中厚板模型,我们可以采用辛体系方法进行求解。

首先,我们需要根据模型的几何形状和受力情况,建立相应的微分方程。

然后,通过引入辛矩阵,将微分方程转化为矩阵的形式。

接着,利用辛体系方法的计算流程,对矩阵进行运算,得到问题的解。

在具体实施中,我们需要根据模型的实际情况,选择合适的辛矩阵和计算流程。

同时,还需要对计算结果进行验证和优化,以保证结果的准确性和可靠性。

五、实例分析以一个具体的矩形中厚板模型为例,我们采用辛体系方法进行求解。

首先,我们建立该模型的微分方程,并引入辛矩阵,将微分方程转化为矩阵的形式。

然后,利用辛体系方法的计算流程,对矩阵进行运算,得到问题的解。

最后,我们对计算结果进行验证和优化,以保证结果的准确性和可靠性。

通过实例分析,我们可以看到辛体系方法在矩形中厚板模型求解中的有效性和优越性。

六、结论本文研究了一类矩形中厚板模型的辛体系方法。

通过引入辛矩阵,将微分方程转化为矩阵的形式,降低了计算的复杂度。

数学模型资料

4数学模型轧制过程设定是根据中厚板轧线设备布置、检测仪表布置和过程控制系统的组成,针对不同规格的坯料和成品要求,合理地安排轧制道次,实时地计算轧机的辊缝、咬钢速度、稳定轧制速度、抛钢速度、待温时间和轧制节奏,确保最终产品的尺寸精度和力学性能。

一般的轧制过程设定包括:预设定、阶段修正设定、道次修正设定和自学习计算等几部分。

为了准确地进行过程设定,需要结合轧制理论和大量实践,建立合理的数学模型。

中厚板轧制过程非常复杂,涉及工艺控制、厚度控制、板形控制、温度控制等方面,是一个多目标优化系统。

为了保证数学模型的计算精度,首先必须在结构上保证模型的完备性,其次需要结合自学习算法和细化层别等手段再弥补模型精度上的不足。

实际建模过程中,应以理论为指导,结合现场实际和操作经验,因地制宜、因厂而异地建立具有自己特色的数学模型。

下面以工艺控制、厚度控制、板形控制、温度控制过程为对象,介绍钢板轧制过程中的轧制力模型、弹跳模型、温度模型和板凸度模型等主要数学模型。

4.1轧制力模型中厚板轧制过程中,精轧道次产生的宽展较小,近似于平面变形轧制,其宽展量可以忽略不计。

因此轧制力计算可采用Sims 公式:1.15P F σ= (4-1)式中F ——轧制力;W 一轧件宽度;R ′——考虑弹性压扁的轧辊半径;△h ——压下量;Q p ——应力状态影响函数;σ——平均变形抗力。

4.1.1轧辊压扁半径的影响轧辊表面受到轧制力的作用而产生压扁,使得接触弧长度增大,导致轧制力的增加。

其变化量一般在2%~3%左右,所以在计算轧制力时必须考虑轧辊压扁的影响。

计算弹性压扁时,采用Hitchcock 公式的简化形式:'01CF R R hW ⎛⎫=+ ⎪∆⎝⎭(4-2) ()222161 2.210/C mm kN E υπ--==⨯式中R 0——轧辊初始半径;υ——轧件?白松比,近似等于0.3;E ——轧辊弹性模量。

在计算轧辊压扁半径时,需要预先知道轧制力的大小,而轧制力在得到最终计算结果之前是未知的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中厚板平面形状数学模型的建立*丁修 于九明张延华栗守维马博赵连利(东北大学)魏天胜王殿政(鞍山钢铁(集团)公司)摘要详细分析和研究了中厚板平面形状的预报和控制模型的结构与建立的方法。

并阐明了今后开展厚板平面形状控制的意义。

关键词中厚板平面形状预报模型平面形状控制模型ESTABLISHMENT OF MATHEMATICAL MODELS FOR PLANVIEWPATTERN CONTROL OF PLATEDING Xiukun YU Jiuming ZHANG Yanhua LI Shouwei MA BoZHAO Lianli(Northeastern University)WEI Tiansheng WANG Dianzheng(Anshan Iron and Steel(Group) Co.)ABSTRACT This paper introduces the predicting models and the plan view pattern control models of plate,including structure and method of the models.The meaning of the plan view pattern control of plate in future is discussed.KEY WORDS plate,predicting mathematical model of plan view pattern,control model of plan view pattern1 前言在中厚板生产中,提高成材率是节省能源与资源、降低成本的重要手段,早已受到人们的普遍重视。

最近十几年中,日本在这方面进行了许多开发性研究,并已取得显著的成绩。

日本1990年公布的厚板成材率全国平均为93.9 %。

新日铁名古屋厚板厂进一步采用立辊轧边法之后,可以使厚板的总成材率达到96.8 %的世界最高记录。

根据鞍钢厚板厂1995年提供的数据,采用一般轧制工艺其厚板成材率约为80 %左右。

就鞍钢厚板厂年产80万 t厚板而言,如果通过平面形状控制在现有基础上再提高3 %~4 %的成材率,就将多获得几千万元的经济效益。

厚板平面形状控制的基本思想是对轧制终了的钢板平面形状定量地预测,通过预测减少与不良形状部分相对应的体积,从而将不良形状的发生防止于未然,达到将平面形状控制为矩形的目的。

本文采用MAS轧制法的形式,首先计算出不良形状的数量,依据“体积不变原理”,再换算成在成形或展宽轧制最末道次上所给予的板厚分布量。

通过大量的实验对厚板平面形状进行了分析和研究,并且建立了平面形状的预报模型和控制模型。

所得实验数据用回归分析的方法进行了处理。

按这种方法可根据实测数据建立变量之间定量关系。

2 实验条件本实验在东北大学轧制技术及连轧自动化国家重点实验室φ110/φ300 mm×300 mm计算机控制的三机架连轧机的第二机架上完成。

该轧机自动化程度高,为厚板平面形状控制提供了良好的实验条件。

根据国内外学术界公认的经验,室温状态下的铅与钢在高温热轧时的变形特性相似的原理,为了使实验用铅料的特性能更好的与实际生产中热态轧制的碳素结构钢Q235的加工硬化指数相近,在铅料中配加了1 %的锑(Sb)。

考虑到鞍钢厚板轧机工作辊尺寸为φ1020 mm×4300 mm,根据日本新日铁 等厚板厂相类似厚板轧机的模拟经验,将模拟比取为1/10。

鞍钢厚板厂连铸坯尺寸的厚度为230 mm,按照模拟比关系,将模拟实验用坯料规格(厚×宽×长)定为23 mm×127 mm×220 mm。

轧制规程以鞍钢厚板厂为基础。

3 厚板平面形状预报模型要将轧制结束时的平面形状控制成矩形,首先要在一系列的轧制道次中有定量预报平面形状的模型。

这些模型基本是实验式,随着轧机尺寸、板坯及成品尺寸的不同,没有通用的表达式。

依据国外文献和作者们实验研究得到式(1)~(4)的形状变化量数学模型。

图 1轧制过程中的平面形状改变Fig.1Plane deformation during rolling(a)成形轧制后;(b)展宽轧制后图1(a)所示C1部分(切边部分)的外廓曲线用抛物线拟合f1(x)=a0+a1x+a2x2 (1)式中a0=a00+a01Σl dγa1=a10+a11Σl dγa2=a20其中a0~a2为常数;l d为接触弧水平投影长度;γ为压下率。

因此得f1(x)=a00+a01Σl dγ+a10x+a11(Σl dγ)x+a20x2根据实测数据,采用多元线性回归可得各系数值。

实际上,当x>-(a1)/(2a2)时,f1(x)=0,因此f1(x)=a0+a1x+a2x2x<-(a1)/(2a2)f1(x)=0 x>-(a1)/(2a2)回归结果如图2所示。

图 2成形轧制后横向方向的切边形状Fig.2Transverse crop shape after forming rolling图 3成形轧制后纵向方向的头尾切头形状Fig.3Longitudinal crop shape after forming rolling C2部分(端部舌形切头形状)外廓曲线f2(y)也用一抛物线拟合f2(y)=c0+c1y+c2y2 (2)式中c0=c00;c1=c10+c11γ;c2=c20+c21γ。

其中c0~c2为仅与压缩比γ有关的常数。

因此得f2(y)=c00+c10y+c11γy2+ c20y2+c21γy2根据实测数据,采用多元线性回归可得各系数值。

实际上,当y>-(c1)/(2c2)时f2(y)=f2-(c1)/(2c2),因此数学模型可表示为f2(y)=c0+c1y+c2y2y<-(c1)/(2c2)f2(y)=f2-(c1)/(2c2) y>-(c1)/(2c2)回归结果如图3所示。

图1(b)所示与成形轧制时发生的情况相同,展宽轧制也使轧件产生端部凸形与边部凹形。

C3部分(端部)的外廓曲线可由等轴双曲线拟合f3(x)=(x)/(b0+b1x) (3)式中b0=b00+b01R B;b1=b10+b11R B。

等号两侧取倒数得(1)/(f3(x))=b10+b11R B+b00(1)/(x)+b01R B(1)/(x)根据实测数据,采用多元线性回归可得各系数值。

回归结果如图4所示。

图 4展宽轧制后纵向方向的切头形状Fig.4Longitudinal crop shape after broadside rolling C4部分(展宽轧制边部形状)外廓曲线f4(y)也用一抛物线拟合f4(y)=d0+d1y+d2y2 (4)式中d0=d00+d01Σl dγ;d1=d10+d11Σl dγ;d2=d20因此得f4(y)=d00+d01Σl dγ+d10y+d11(Σl dγ)y+d20y2其中d0~d1为常数;l d为接触弧水平投影长度;γ为压下率。

根据实测数据,采用多元线性回归可得各系数值。

回归结果如图5所示。

图 5展宽轧制后横向方向的切边形状Fig.5Transverse crop shape after broadside rolling厚板轧制结束时的平面形状是成形、展宽轧制及精轧各过程中形状变化叠加的结果,所以,轧制后的平面形状变化量,应由式(1)~(4)组合求出。

钢板长度方向上各位置X处宽度形状F(X)可以用式(5)表示F(X)=F(αx)=R B f1(x)+f3(x)+λf1(αx) (5)式中α——精轧时长度方向轧制比;λ——精轧的修正系数。

方程(5)是回归方程(1)和(3)合成后得到的公式,为了进一步提高计算精度,使用钢板长度方向中间位置X c处的实测数据为基准,对式(5)进行修正,如果更高精度的宽度形状的预报模型取为T(X),则有T(X)=T c F(X)/F(X c) (6)T c=K(U B-V B)+L (7)T c为边部形状函数,它是横轧时产生的凸形U B与纵轧产生的前、后端部的凸形量V B之差的函数。

式中K和L是由板坯尺寸决定的常数,U B 和V B可以通过非线性回归分析由式(8)和式(9)求得式中R B为展宽比;R R为长度方向轧制比;ΔH s为成形轧制压下量;ΔH B为展宽轧制压下量;ΔH F为精轧压下量;l i和m i为常数。

根据实测数据,回归分析可得各系数值。

同样也可以求出钢板头尾端形状的预报模型G(Y),由于它是轧制过程中C2和C4形状复合的结果,所以G(Y)便可用式(2)和式(4)联立求解得到(10)式中h i、h j为i、j道次的出口板厚;μ为精轧时的修正系数;i=1~m为成形轧制的道次数;j=1~n为精轧道次数。

式(10)是回归方程(2)和(4)合成后得到的公式,为了进一步提高其计算精度,以实测值为基准对式(10)进行修正,便可以得到长度方向凸度形状的预报模型取为L cp(Y),则有(11)式中L cpc为稳定域内凸度形状变化量,可以通过长度方向轧制时形成的凸鼓形U c和展宽轧制时生成的凹鼓形V c用式(12)求得L cpc=M(U c-V c)+N (12)M和N是由板坯尺寸所决定的常数,U c和V c借助回归分析可由式(13)和式(14)求得式中g i和k i为常数,根据实测数据,非线性回归分析可得各系数值。

4 厚板平面形状控制的控制模型图6为宽度形状控制的MAS轧制法的原理图。

以宽度形状预报模型为基础,计算出不良形状的数量,再换算成成形轧制最后道次上所给予的板厚分布量,在成形轧制最末道次上按长度方向所对应的位置给定板厚差进行轧制,这个板厚差实际就变成了展宽轧制时压下量的差,从而达到修正平面形状的目的,由于这种修正是在成形轧制阶段进行的,因此将这种板厚的修正轧制称为成形MAS。

根据“体积不变原理”,成形轧制阶段板厚修正量可表示为图 6宽向平面形状控制的成形MAS轧制法的原理Fig.6Principle of sizing MAS rolling to control crop shape(15)X=αx式中Δh(x)——长度方向位置x处板厚修正量;T(X)——轧制后钢板长度方向位置x处的宽度形状;h f——轧制终了时的板厚;W——成形轧制终了时的板宽;α——精轧时长度方向的轧制比。

如果宽度形状成凹鼓形时,则与图6相反,实施中部板厚增厚的控制。

图7为控制头尾凸鼓形状的MAS轧制法的原理图,以头尾部形状预报模型为基础,计算出不均匀变形量,再换算成在展宽轧制最末道次上所给予的板厚分布量。

在展宽轧制最末道次上按宽度方向所对应的位置给定板厚差进行轧制,这个板厚差实际就变成了精轧时的压下量的差,从而达到修正平面形状的目的。