16MN和45MN的快锻液压机组技术

45/50MN快锻油压机液压系统设计分析

45/50MN快锻油压机液压系统设计分析I. 前言- 介绍快锻油压机的定义和应用领域;- 概述论文的主要内容和涵盖的方面。

II. 快锻油压机液压系统的动力分析- 快锻油压机液压系统动力学模型的建立;- 对模型中各参数的解释和液体流动状态的分析;- 根据实际情况对模型进行修正和优化。

III. 液压系统元件的选型和计算- 分析快锻油压机液压系统中主要元件的作用和参数;- 根据液压系统的要求,选用合适的液压元件;- 对液压元件的尺寸和参数进行计算,确保系统能够正常运行。

IV. 液压系统的控制与调节- 对快锻油压机液压系统的控制机构进行详细介绍;- 分析不同的控制方式对系统性能的影响;- 介绍系统的调节方法,包括手动和自动调节。

V. 快锻油压机液压系统的节能优化- 分析快锻油压机液压系统中能耗较高的原因;- 提出系统节能的方案和措施;- 根据节能方案进行系统优化,以提高系统的经济效益和环保性。

VI. 结论- 总结快锻油压机液压系统的设计和分析;- 对系统中存在的问题和不足进行讨论;- 展望快锻油压机液压系统未来的发展方向。

I. 前言快锻油压机广泛应用于汽车、飞机、机器工具和管道等行业中,用于批量生产高强度零件。

本文将围绕快锻油压机的液压系统设计与分析展开,从系统动力学模型的建立、液压元件的选型和计算、液压系统的控制与调节、系统节能优化等方面进行讨论,为快锻油压机液压系统的设计提供理论和技术支撑。

II. 快锻油压机液压系统的动力分析快锻油压机液压系统动力学模型是系统分析和优化的基础。

其建立过程需要对系统中各液压元件的参数进行计算,对液体的流动状态和液压系统的作用进行分析。

为了保证系统的正常运行,需要对模型进行修正和优化。

动力学分析中的几个关键问题如下:1.1 液压系统的能量转换液压系统是一个能量转换系统,液体压力会被转换为机械能。

在快锻油压机中,液体压力通过液压缸传递到工件上,从而产生变形或者形成;而在液压储能器中,液体压力则被储存下来,以备在需要时使用。

16MN和45MN的快锻液压机组技术

16MN和45MN的快锻液压机组技术附件1、快锻液压机组的组成快锻液压机组主要包括以下几个部分(见示意图1):压机本体、液压系统、全液式锻造操作机、砧库、送料回转车、地下式升降回转台、电气和计算机控制系统(操纵、显示、监控、故障自断等)、通风、照明、排污、报警等公用设施等。

图1.快锻机组结构示意图(1)压机本体主机主要由机架、工作缸、回程缸、导向装置、上砧夹紧快换装置、上砧旋转装置、移动工作台、横向移砧装置、上下砧、润滑系统、行程检测装置、支架、托板及垫板等组成。

快锻液压机主机结构形式有两种,整体框架双柱式下拉式结构和分体预应力机架双柱斜置上压式结构,16MN和45MN的快锻液压机在结构上的对比如表1所示:表1. 16MN和45MN快锻液压机结构(2)液压系统液压系统主要为快锻液压机工作提供动力源,是为压机吨位大,工作环境温度高,高压大流量,工作频次高,控制精度好,而且适应多种锻造程序和工艺需要,优化性能等条件而设计的。

系统采用油泵直接传动,伺服比例阀控方式。

快锻液压机液压系统主要由主泵系统、主控制系统、辅助控制系统、循环系统、控制系统、检测与排污装置等组成。

不同吨位的快段液压机组的液压系统在布置上有所区别,20MN以下,主泵台数较少,液压系统相对简单,全部布置在地面以下;25MN以上,主泵台数较多,液压系统复杂,全部布置在地面。

表2为16MN和45MN 快段液压机液压系统的基本组成及功能。

表2. 16MN和45MN快段液压机液压系统基本组成及功能(3)全液式锻造操作机全液式锻造操作机是配合主机完成锻造过程的主要辅助设备,主要通过其机械手夹钳所锻铸件,配合主机锻造。

全液式锻造操作机主要有无轨和有轨两种。

目前,国内尚无技术成熟的无轨锻造操作机,主要依靠进口。

国内主要是有轨锻造操作机。

无轨锻造操作机相对于有轨锻造操作机具有占地面机小、操作灵活的特点。

目前,无轨锻造操作机是兰州兰石重工新技术有限公司技术攻关项目。

45/50MN快锻油压机本体结构设计分析

1 引 言

压 机 基 础 要 求 高 , 建 投 资 较 大 。 基 于 此 , 压 机 采 土 油

用 三 梁 两 柱 上 传 动 预 应 力 框 架 结 构 , 图 1所 示 。 如

快 速锻 造 油压 机是 2 0世 纪 6 0年 代 开 始 发 展 起

摘 要 : 述 了 4 /0 论 55 MN 快 速 锻 造 油 压 机 本 体 结 构 选 型 设 计 。 机 器 主 要 技 术 参 数 及 本 体 结 构 设 计 特 点 包 括 : 用 有 限 元 分 析 方 法 优 化 大 型 铸 锻 件 结 构 ; 缸 柱 塞 与 活 动 上 横 梁 采 用 双 球 面 中 间 杆 连 接 型 式 , 轻 柱 采 主 减

机 器 由 框 架 、 梁 、 个 主 工 作 缸 、 个 回程 缸 、 动 动 三 两 移

工 作 台 、 向 移 砧 台 、 砧 快 换 装 置 和 压 机 底 座 等 组 横 上

成 。 三 个 柱 塞 式 主 缸 在 3 .MP 1 5 a工 作 压 力 下 ,提 供

4 MN 的 额 定 工 作 压 力 ;并 可 以 实 现 1 MN、 0 5 5 3 MN 和 4 MN 三 级 锻 造 压 力 分 级 , 以 经 济 地 适 应 各 种 锻 5

柱 上 传 动 应 力 框 架 结 构 ; 主 柱 塞 直 径 ol 0 mm; 0 1 最

大 净 空 距 4 0 mm; 大 工 作 行 程 2 0 mm; 间 净 60 最 30 柱 空 距 1 6 mm ̄ 0 70 3 0 mm; 统 工 作 压 力 3 ./5 a 1 系 53 MP 。 1

塞 与 导 套 和 密 封 的 磨 损 , 高 导 套 和 密 封 的 使 用 寿 命 ; 动 横 梁 采 用 在 压 套 上 的 x 形 平 面 可 调 导 向 , 向 效 提 活 导

20MN快速锻造液压机液压系统的设计

电磁 阀 5断 电 , 压 泵 卸 荷 。 电磁 阀 1 液 8断 电 , 1 、 阀 6 1 7关闭 ; l 阀 9通 电 , 主缸 1 卸 荷 ; 荷 完 毕 后 , 1 卸 电磁

接决 定着设 备 的整体性 能 , 锻件质 量 的优劣 等 。因此 ,

21 0 第 7期 1年

液 压 与 气动

5 9

2 0MN 快 速 锻 造 液 压 机 液 压 系 统 的 设 计

韩 向可 ,李志军

T e d sg fh d a l y tm o 0 MN u c o g n y r u i r s h e i n o y r u i s se f r2 c q ik fr ig h d a l p e s c

时, 电磁 阀 5断电 , 液压泵卸 荷。 比例 溢流 阀 9断 电 , 主 缸 1 卸荷 ; 主缸压力 的降低 , 1 随着 储能器 中油压 推动 回 升缸迅速 上升 , 当上升至设定位 置后 , 进入下一次锻造 。 3 )自循环 冷却 过滤 系统

收稿 日期 :0 1 10 2 1 - -9 0

2 液压 系统工作 原理 根据锻 压工 况要 求 , 备 操作 可 分 为 普 通锻 造 和 设 快速锻 造 。普 通 锻 造 时 , 系统 压 力 为 2 a 主 缸 输 5 MP , 出力 2 0 MN, 回程 力 1MN, 造频 次 3 锻 5~4 mi。 57  ̄/ n 快速锻 造时 , 锻 行 程 为 3 m, 出力 4 MN。快 锻 快 0m 输 频率为 8 mi。泵 站设 计有 6组定 量泵 , 57  ̄/ n 每组 流 量 为 5 0L m n 电机 功率 为 2 0k , 过不 同组 流量 组 4 / i , 5 W 通 合, 可使 液压机 有不 同 的工 作速 度 和锻造 次数 。 1 )普通锻 造 如 图 1所 示 , 作 时 电磁 阀 5通 电 , 统 建 立 压 工 系 力 。 比例 溢流 阀 9通 电 , 立 锻 造 压 力 ; 建 比例 阀 6通 电 , 压 泵 排 出 的 压 力 油 经 主 管 道 和 阀 7进 入 主 缸 液 1; l 电磁 阀 1 电 , 8通 插装 阀 1 ,7打开 , 6l 回升缸 接 通油

快锻液压机

快锻液压机锻压速度接近于汽锤的液压机,简称“快锻机”。

压力为500~3000吨,但以1000~2000吨为多。

每分钟锻压次数可达80~120次。

快锻液压机一般采用双柱或四柱下拉式结构,液压系统部件的动作灵敏、快速。

液压机通过计算机控制活动横梁的压下量与行程,同时也将液压机与操作车连锁操纵。

现在已发展到锻压过程控制,生产坯料尺寸精度可达±1~2mm。

我国50年代开始研制快锻液压机。

当时,新型合金材料不断出现,这些材料塑性差,变形抗力大,热加工温度范围窄,要求锻压设备能力大、速度快,这在一般的锻压水压机和汽锤都不能兼具这两个条件,而快锻液压机却能够兼具,因此,在60~70年代得到很大发展,几乎代替了3000吨以下的锻压水压机。

中国从60年代也开始试制了500吨、630吨和2000吨几种快锻液压机。

快锻液压机广泛用于机械制造业,也用于特殊钢及钛合金生产中。

为了扩大品种、提高质量,快锻液压机已成为现代化特殊钢厂的必备装备,对耐热合金、不锈钢、高速钢、模具钢等材料都能加工;它可生产较大规格的方、圆、扁坯锻材和盘件、环件、炮筒、炮尾座及各种自由锻件,宜于多品种小批量的生产;它与精锻机联合作业,还可生产大型管坯、车轴等产品。

快锻液压机的特性1.快速性主要影响因素:建压时间、卸压时间、返程速度。

这3点和系统所选元件的动态特性有密切关系。

因此,在系统设计和泵站装配时要充分考虑高压泵、主控阀、管道、蓄能器等元件的特性及位置摆放,减小其液容效应,提高系统快速性。

2.冲击震动小:快锻液压机工作于高压大流量状态,流动的液体具有强大液压能,其中一部分能量用来使工件产生塑性变形,另一部分则使工作缸、管道及机架等产生弹性变形,同时由于液压油的液压弹簧效应也储存了大量能量,这部分势能的释放势必导致系统压力、动梁等具有振动特性,所以解决压机的振动冲击问题是高压大流量系统的重中之重。

液压机液压系统的冲击振动一般发生在主缸卸压时。

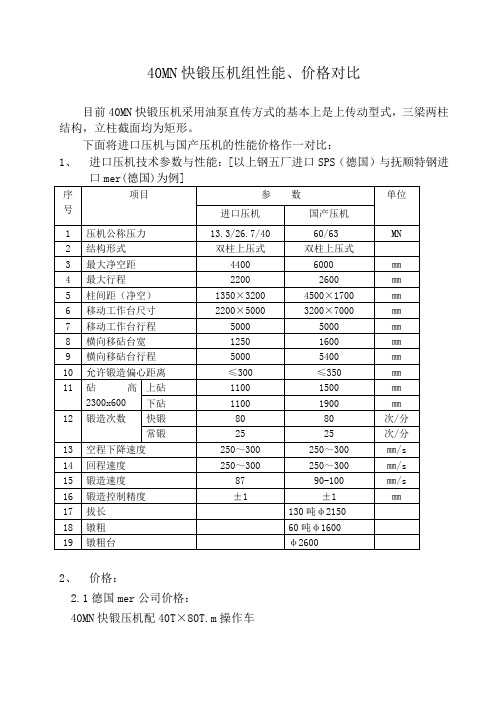

40MN快锻液压机组性能、价格对比

40MN快锻压机组性能、价格对比目前40MN快锻压机采用油泵直传方式的基本上是上传动型式,三梁两柱结构,立柱截面均为矩形。

下面将进口压机与国产压机的性能价格作一对比:1、进口压机技术参数与性能:[以上钢五厂进口SPS(德国)与抚顺特钢进口mer(德国)为例]2、价格:2.1德国mer公司价格:40MN快锻压机配40T×80T.m操作车设计、制造、安装调试费:9110.6万元人民币其中液压系统、电控、操作机,安装调试等费用为680万美元,主机由国内制造,费用为1800万人民币。

费用总计:680×8.27×1.3+1800=9110.6万元人民币2.2兰石新技术公司价格:设计、制造费:3250万人民币主机本体(含移动工作台,横向移砧装置,上砧更换装置)710吨, 2130万。

液压系统(含力士乐快速锻造阀块:主分配器和卸载分配器,价格比较贵;12台力士乐A2F500主泵,流量7100L/min,不含供液和辅助系统29个德国,美国,意大利的阀组。

)105吨,810万。

电控系统(含高压电机,高压控制柜)310万装机容量 3975KW冷确水量 200吨/小时3、我公司具备研制开发40MN快锻压机的能力我公司与华中科技大学研制开发的16MN快锻压机已于2004年7月30日正式投入生产使用。

机组的调试结果表明,16MN快锻压机的性能完全达到设计要求。

在热负荷试车过程中,压机运行平稳,常锻次数在20~45次/分,快锻次数达到85次,控制精度达到±1㎜。

16MN快锻压机主机采用下拉式整体框架结构,活动部份的质量(即液压系统的控制质量)达到115吨。

这证明了我公司已具备研制较大活动质量压机的能力。

40MN快锻压机采用上压型式,活动部份的质量约130吨,与16MN快锻压机活动部份质量基本相当,略大一点。

通过16MN快锻压机的制造实践,我们已完全具备了制造40MN快锻压机的能力。

兰石重工新技术有限公司刘崇民 2004-10-10。

热锻液压机参数

热锻液压机参数热锻液压机是一种用于金属材料热加工的专用设备,具有高压、高温、高速等特点,广泛应用于航空航天、汽车制造、机械制造等领域。

热锻液压机的参数对于设备的性能、工艺的稳定性和产品质量的影响非常重要。

本文将介绍热锻液压机的参数设计和性能优化。

一、主要参数1. 最大锻压力最大锻压力是衡量热锻液压机性能的重要指标之一,通常以MN(兆牛顿)为单位。

热锻液压机的最大锻压力需根据产品的工件尺寸、材料及锻造工艺来确定,一般需要考虑到工件的最大变形压力和后续的金属流动阻力。

2. 锻造温度范围热锻液压机的锻造温度范围对于不同金属材料的加工至关重要,通常来说,锻造温度范围应该能够满足不同金属材料的加工需求,比如碳钢、合金钢、不锈钢等。

3. 锻造速度锻造速度是指热锻液压机在工作过程中拉动锻锤或锻压机构的速度,通常以mm/s为单位。

不同的锻造工艺要求不同的锻造速度,需要根据工件的形状、大小、材料等因素来确定。

4. 工作台尺寸工作台尺寸是指热锻液压机的有效工作面积,通常以mm为单位。

工作台尺寸的大小会直接影响到工件的最大尺寸和形状,因此在设计热锻液压机时需要合理确定工作台尺寸。

5. 液压系统参数包括工作压力、油箱容积、泵的流量等参数。

热锻液压机的液压系统要能够提供稳定的液压力和流量,以保证设备在工作过程中的稳定性和可靠性。

二、性能优化1. 结构设计优化热锻液压机的结构设计应该充分考虑工件的锻造需求、设备的稳定性和可靠性,采用合理的结构设计能够提高设备的工作效率和生产效率。

2. 控制系统优化热锻液压机的控制系统应该能够实现锻造过程中的精确控制和调节,包括锻造力、速度、温度等参数的实时监测和反馈控制。

3. 能源利用优化热锻液压机在工作过程中需要大量能源,通过对能源利用的优化,包括废热回收、能量储存等技术手段,可以有效减少设备的能耗和运行成本。

4. 故障诊断与预测通过对热锻液压机设备的运行数据进行实时监测和分析,可以实现对设备运行状态的实时诊断和预测,提高设备的可靠性和维护效率。

刍议45MN快锻机液压系统的维护与管理

刍议45MN快锻机液压系统的维护与管理摘要:快速锻造液压机组是一种集机械、液压以及电气一体化的锻造设备,是取代自由锻锤以及水压机的一种新型自由锻造设备。

液压系统在给人们带来诸多方便的同时,也带来一些列的问题,如液压系统的泄露、震动以及噪声等。

本文针对45MN快锻机液压机在快速回程中的问题以及原因做一分析,探讨如何加强45MN快锻机液压系统的维护以及管理。

关键词:45MN快锻机;液压系统;维护与管理近几年来,随着技术水平的不断提高,液压系统也在向着高速、高压以及大功率方向发展。

45MN快锻液压机就是属于一种大型自由锻造液压机,主要由主机、动力系统、液压系统以及电控系统几部分组成的。

45MN快锻液压机的主机主要是采用预应力框架双柱上压式结构,同时配有相应的移动工作台、上砧快换以及横向移砧等等辅助装置。

在液压系统中主要采用油泵直接传功,特别适用于锻造频率高以及压下量小得锻造工艺。

然而,45MN快锻机液压在快速回转的过程中,卸压管道的震动以及噪声非常大,给工作人员以及附近居民生活带来严重噪声污染,同时也严重影响了液压机的性能以及工作质量,更为重要的是存在安全隐患,因此,如何加强其维护以及管理是当务之急。

1. 45MN快锻机液压机在快速回程中的问题以及原因1.1.产生的问题以及危害45MN快锻液压机在快速回程的时候,卸压管道的震动以及噪声是非常大,主要表现在这几方面:首先,卸压管道的振动减短了其设备的使用寿命,特别是加快了焊缝、管路以及密封等部件的损坏,从而出现漏油、管架松动以及脱落等现象,这样一来,就加大了维修成本,并且使运行的设备存在安全隐患。

其次,强烈的振动使锻压频次最高只能设置在每分钟59次左右,从而在很大程度上降低了工作效率。

最后,设备的振动不仅影响其运行质量,使加工精度也大大的降低。

同时产生的噪声严重影响了周围环境,对工作人员的身体健康带来严重损害,特别是听力上,诱发很多疾病;容易使工作人员反应迟钝,出现疲劳现象,就影响了工作效率。

16MN快锻液压机控制系统研究

16M N 快锻液压机控制系统研究陈柏金1黄树槐1靳 龙2 高俊峰21.华中科技大学材料成形与模具技术国家重点实验室,武汉,4300742.兰州兰石重工新技术有限公司,兰州,730050摘要:针对16MN 快锻液压机组的特点,提出由计算机和PLC 组成现场控制网络的锻造液压机组计算机控制系统体系结构。

采用硬件软件化思想,由软件实现系统的各种控制、调节及监测功能。

采用预测多模式模糊控制技术对快锻液压机大惯量运动部件进行平稳、无冲击振动和准确的位置控制。

经过多台16M N 快锻液压机的使用表明:该方法使控制系统的复杂程度大大降低,可靠性显著增强,压机锻造次数和精度也得到有效提高。

关键词:锻造;液压机;控制系统;控制技术中图分类号:T G316.8 文章编号:1004)132X(2008)08)0990)04Development of the Control System for 16MN Fast Forging Hydraulic PressChen Baijin 1 H uang Shuhuai 1 Jin Long 2 Gao Junfeng 21.State Key Laboratory of M aterial Processing and Die &Mo uld T echno logy ,H uazhong U niv ersity o f Science and T echnolo gy,Wuhan,430074nzhou Lanshi H eavy Machine New T echnolo gy Co.Ltd.,Lanzho u,730050Abstract :A control system consisting of a computer and PLC w as developed for 16MN forg ing hy -draulic press.In this sy stem,the softw ar e w as utilized to carry out the perfo rmances o f control,adjus -ting and monito r,i.e.,softw are instead of hardw are.M ulti-m ode fuzzy prediction technolog y w as used to realize the smooth,steady ,no vibrating and precise position contr ol.T he actual application demonstrates that the developed system has advantag es of lo w co st,low com plex ity and hig h reliabil-i ty.Furtherm ore,the fr equency and precision are also im pro ved .Key words :for ging ;forg ing hydr aulic pr ess;control system;co ntrol techno logy收稿日期:2007)04)160 引言随着现代化工业的发展,人们对自由锻件的尺寸精度和生产效率提出了越来越高的要求,因而对液压机的锻造速度和压下精度的要求也随之提高,为适应这种要求,快锻液压机应运而生。

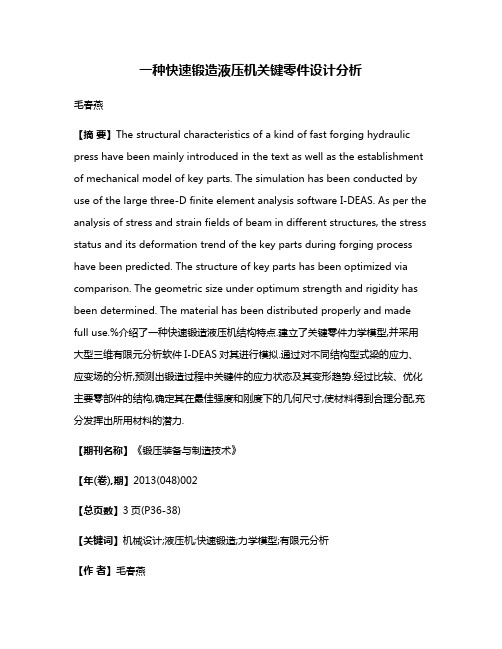

一种快速锻造液压机关键零件设计分析

一种快速锻造液压机关键零件设计分析毛春燕【摘要】The structural characteristics of a kind of fast forging hydraulic press have been mainly introduced in the text as well as the establishment of mechanical model of key parts. The simulation has been conducted by use of the large three-D finite element analysis software I-DEAS. As per the analysis of stress and strain fields of beam in different structures, the stress status and its deformation trend of the key parts during forging process have been predicted. The structure of key parts has been optimized via comparison. The geometric size under optimum strength and rigidity has been determined. The material has been distributed properly and made full use.%介绍了一种快速锻造液压机结构特点.建立了关键零件力学模型,并采用大型三维有限元分析软件I-DEAS对其进行模拟.通过对不同结构型式梁的应力、应变场的分析,预测出锻造过程中关键件的应力状态及其变形趋势.经过比较、优化主要零部件的结构,确定其在最佳强度和刚度下的几何尺寸,使材料得到合理分配,充分发挥出所用材料的潜力.【期刊名称】《锻压装备与制造技术》【年(卷),期】2013(048)002【总页数】3页(P36-38)【关键词】机械设计;液压机;快速锻造;力学模型;有限元分析【作者】毛春燕【作者单位】太原重工股份有限公司技术中心,山西太原 030024【正文语种】中文【中图分类】TG315.41 引言随着国内各大钢厂的技术改造,预计钢的产量将上很大一个台阶。

45/50MN快锻油压机液压系统设计分析

1 MN 时 mm s 5 ,

最 大 空 程 下 降 速 度 /  ̄ mn s

30可凋 ) o(

最大回程速度I n s m  ̄

3 ( 0 o  ̄漏 )

成 、 泵 驱 动 装 置 、 洗 装 置 台 站 、 环 装 置 台站 、 主 冲 循 先

基金项 蠢: 蓉家科技 重大专矮 硬 强( o o x 4 3 o 1 2 lZ o l - 2 )

压 机公称 吨位/ MN 最大工作行程, m m

l,O 53 5 2( l0 )

移 动工作 台缸作用力/ N M

移动工 作台行程, m m 工作台移动速度/ / mm a

{ . 6

5( o 2O 5

移砧 台缸作 用力, N

砧台移动速度/ / mm s 移砧定位精度, mm

3 MN 时, m, O m s

± l 油泵直接传动 手动 、 自动 、 半 自动 、 联动 3 ,路5 5 lo o

l0 5 lO 7

快 锻 油 压 机 完 成 的 动 作 包 括 常 规 锻 造 、快 速 锻

造 以及 辅 助 动 作 , 中 常 规 锻 造 时 包 括 快 下 、 压 和 其 加

发 展 迅 猛 , 型 复 杂 锻 件 需 求 大 。 锻 油 压 机 是 一 种 大 快 新 型 锻 压 设 备 ,用 于 钢 锭 开 坯 和 自 由 锻 件 的 压 力 加

工 , 男U 合 合 金 成 分 较 高 材 料 的 锻 造 , 自由 锻 设 待 适 是 备 发 展 的 主 要 方 向 之 一 。 世 界 各 工 业 发 达 国 家 都 在 大 力 开 发 ,特 别 是 近 年 来 液 压 技 术 和 微 电 子 技 术 的 飞速发 展 , 加 速 了这种 进程 。 更 由 于 快 锻 油 压 机 运 行 速 度 、控 制 精 度 是 保 证 锻 件 质 量 的 重 要 指 标 , 快 锻 油 压 机 的大 负 载 、 流 量 而 大 对 液 压 系 统 设 计 带 来 了很 大 困 难 , 此 , 压 系 统 设 因 液 计 是 快 锻油 压 机 设计 的关 键 之 一 。本 文 分 析 了 4/ 5 5 MN 快 锻 油 压 机 工 艺 参 数 要 求 ,在 此 基 础 上 设 计 0 了 4 /0 55 MN 快 锻 油 压 机 液 压 系 统 , 讨 论 了 该 系 统 并 的技术 先 进性 和 可靠性 。

锻造液压机.

北京重型机器厂

5MN双柱下拉式 锻造液压机,拔 长2t以下的碳素 钢锭,镦粗1t以 下的碳素钢锭, 温度范围狭窄的 高强耐热合金钢。 8MN快锻液压机 拔长钢锭5t,镦 粗2.5t,最大环 件1550/1200, 饼件1100

厚度公差:+2mm。

3、整装式锻造液 压机

(二)、其他结构形式的锻造液压机及 其 技术参数 1、缸动式锻造液压机 特点:1)移动部分质量轻,惯性小, 消耗驱动功少。

北京重机厂 刚性固定改浮动接触,延长寿命,总长缩短

3、横向移砧装置 液压驱动,三、四套砧子。 中心线与移 动工作台互 成一定角度 或90度。

4、砧库 两种 存放3-4套砧子 横向移砧装置上只放两套

5、上砧快换与旋转装置

6、旋转台 圆盘形件,代替下砧 碟形弹簧上浮

7、氧化皮收集器

公害,磨损,划伤工作表面

第六节

锻造液压机

一、 锻造液压机的结构与技术参数

自由锻造液压机。上下砧、简单通用工具。3.15~150MN,几 十千克到三百吨坯料、钢锭。 翻动、送进。过去桥式起重机、转链、套筒。自由锻造操作 机,计算机控制,液压机与操作机联动。

(一)、最常见锻造操作机的本体结构形式及其技术参数

三种:单臂式、下拉式、整装式 1、单臂式锻造液压机

多用于公称压力较大 日本三菱50MN液压机 每侧立柱5 根拉杆,直径 200~250mm

按顺序 螺母旋入拉杆,支撑套,预紧缸 螺母旋入拉杆,手动高压泵。 1600x10E5Pa。30min。

(三)、Байду номын сангаас造液压机的工作能力

公称压 力/MN

拔长最 大钢锭/t 镦粗最 大钢锭/t

5.0

2 1

8.0

快锻液压机简介

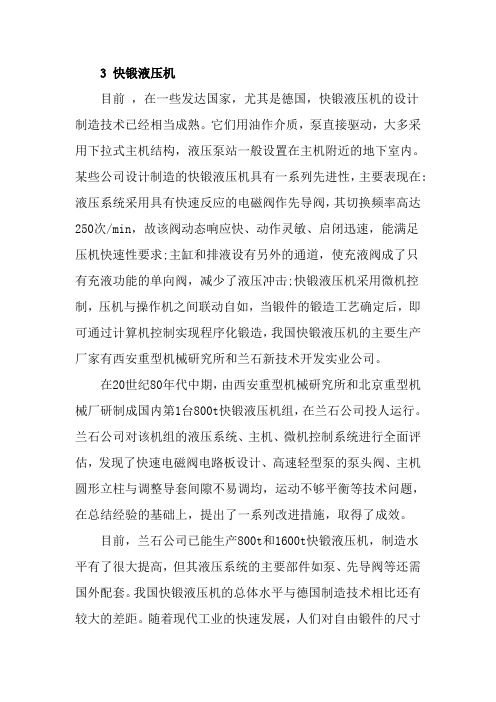

3 快锻液压机目前,在一些发达国家,尤其是德国,快锻液压机的设计制造技术已经相当成熟。

它们用油作介质,泵直接驱动,大多采用下拉式主机结构,液压泵站一般设置在主机附近的地下室内。

某些公司设计制造的快锻液压机具有一系列先进性,主要表现在:液压系统采用具有快速反应的电磁阀作先导阀,其切换频率高达250次/min,故该阀动态响应快、动作灵敏、启闭迅速,能满足压机快速性要求;主缸和排液设有另外的通道,使充液阀成了只有充液功能的单向阀,减少了液压冲击;快锻液压机采用微机控制,压机与操作机之间联动自如,当锻件的锻造工艺确定后,即可通过计算机控制实现程序化锻造,我国快锻液压机的主要生产厂家有西安重型机械研究所和兰石新技术开发实业公司。

在20世纪80年代中期,由西安重型机械研究所和北京重型机械厂研制成国内第1台800t快锻液压机组,在兰石公司投人运行。

兰石公司对该机组的液压系统、主机、微机控制系统进行全面评估,发现了快速电磁阀电路板设计、高速轻型泵的泵头阀、主机圆形立柱与调整导套间隙不易调均,运动不够平衡等技术问题,在总结经验的基础上,提出了一系列改进措施,取得了成效。

目前,兰石公司已能生产800t和1600t快锻液压机,制造水平有了很大提高,但其液压系统的主要部件如泵、先导阀等还需国外配套。

我国快锻液压机的总体水平与德国制造技术相比还有较大的差距。

随着现代工业的快速发展,人们对自由锻件的尺寸精度和生产效率提出了越来越高的要求,因而对液压机的锻造速度和压下精度的要求也随之提高,为了适应这种要求,快锻液压机应运而生。

国外生产快锻液压机的厂家主要有德国曼内斯曼一德马克公司、潘因克(pahnke)公司和日本的三菱长崎机工株式会社。

4 精锻机精锻机(径向精密锻造机)开发于20世纪40年代,其中卧式精锻机用得较多,分为机械驱动和液压驱动2种形式。

径向锻造具有脉冲锻打和多向锻打的特点,而且脉冲锻打频率高(一般为180-1800Zk/min),速度快,每次变形量很小。

阐述现代重型模锻液压机的关键技术

阐述现代重型模锻液压机的关键技术重型模锻液压机通常情况下指的是100MN以上的基本吨位,主要应用领域为电力、船舶、航空航天行业。

重型模锻液压机是我国大型锻件在模锻过程中的重要设备,由于我国在重型模锻液压机技术方面发展较晚,过去很长时间内,其严重制约我国相关行业的发展,但是就现阶段而言,我国成为世界拥有最多数量、最大吨位重型模锻锻压设备的国家,我国在重型模锻液压机的应用和实践方面已经达到先进的水平。

以下我们主要针对重型模锻液压机的关键技术进行分析。

1 重型模锻液压机的关键技术由于重型模锻液压机具有相当大的负载,造成其在设计的过程中对于设计的强度和刚度具有严格的要求,因此使重型模锻液压机设备的制造具有很大的困难,在一定程度上限制了其数量。

在20世纪60年代,传统的重型模锻液压机属于泵-蓄势器传动水压机,这种设备一直处于恒压的情况下进行运动,这种工作模式的工作速度受到锻件变形抗力的影响;而现阶段生产的重型模锻液压机基本上处于恒流量传动模式,并将超高压技术融入其中,使得在锻造过程中,其精度和效率得到了显著的提高,超高压技术决定了重型模锻液压机的基本特征。

电力、船舶、航空航天行业都需要高强度的合金和高温合金的高技术含量的器材,其在锻造过程中单位面积的模具压力比高达2000MPa,为了达到这种单位面积的模具压力比,最有效的方法是提高液压压力,只有这样才能最大限度地提高压机压力,或者是采取超高压技术,采用此种技术的效果是在较小的单位面积上能够实现更高的压制强度。

现代化的重型模锻液压机主要是以大型超高压工作模式,提高单位面积的模具压力比,从而减少结构的整体种类和缩减相应架构的尺寸,进而减少制造成本。

在此前提上,必须要解决压缸结构问题和其间隙密封性问题。

1.1 压缸结构问题重型模锻液压机的压缸是整个液压机的中枢神经,重型模锻液压机压缸的基本强度直接关系到整个模锻液压机的有效使用。

在小型和中型模锻液压机设计过程中一般采用非预应力结构,这种结构在设计过程中一般不适用于重型模锻液压机压缸设计,主要是因为普通压缸在运行过程中由于其压力有限造成整体缸底和缸筒位置处结构发生的变化不大,处于可控制范围内,但是对于重型模锻液压机压缸设计而言,其巨大的压力使得缸底和缸筒位置处结构形变较大,严重地影响整体运行,容易发生缸底裂痕,主要是由于应力集中导致。

快锻液压机

快锻液压机锻压速度接近于汽锤的液压机,简称“快锻机”。

压力为500~3000吨,但以1000~2000吨为多。

每分钟锻压次数可达80~120次。

快锻液压机一般采用双柱或四柱下拉式结构,液压系统部件的动作灵敏、快速。

液压机通过计算机控制活动横梁的压下量与行程,同时也将液压机与操作车连锁操纵。

现在已发展到锻压过程控制,生产坯料尺寸精度可达±1~2mm。

我国50年代开始研制快锻液压机。

当时,新型合金材料不断出现,这些材料塑性差,变形抗力大,热加工温度范围窄,要求锻压设备能力大、速度快,这在一般的锻压水压机和汽锤都不能兼具这两个条件,而快锻液压机却能够兼具,因此,在60~70年代得到很大发展,几乎代替了3000吨以下的锻压水压机。

中国从60年代也开始试制了500吨、630吨和2000吨几种快锻液压机。

快锻液压机广泛用于机械制造业,也用于特殊钢及钛合金生产中。

为了扩大品种、提高质量,快锻液压机已成为现代化特殊钢厂的必备装备,对耐热合金、不锈钢、高速钢、模具钢等材料都能加工;它可生产较大规格的方、圆、扁坯锻材和盘件、环件、炮筒、炮尾座及各种自由锻件,宜于多品种小批量的生产;它与精锻机联合作业,还可生产大型管坯、车轴等产品。

快锻液压机的特性1.快速性主要影响因素:建压时间、卸压时间、返程速度。

这3点和系统所选元件的动态特性有密切关系。

因此,在系统设计和泵站装配时要充分考虑高压泵、主控阀、管道、蓄能器等元件的特性及位置摆放,减小其液容效应,提高系统快速性。

2.冲击震动小:快锻液压机工作于高压大流量状态,流动的液体具有强大液压能,其中一部分能量用来使工件产生塑性变形,另一部分则使工作缸、管道及机架等产生弹性变形,同时由于液压油的液压弹簧效应也储存了大量能量,这部分势能的释放势必导致系统压力、动梁等具有振动特性,所以解决压机的振动冲击问题是高压大流量系统的重中之重。

液压机液压系统的冲击振动一般发生在主缸卸压时。

泵控系统快锻油压机快锻回程部分的工作原理

活塞式蓄能器在泵控系统快锻油压机中的作用和容积计算1.泵控系统快锻油压机快锻回程部分的工作原理如图一所示,快锻回程部分主要由回程缸1、活塞式蓄能器站2和回程阀块3等部分组成。

快锻时,高压油从活塞式蓄能器和供油泵同时通过阀135.1进入回程缸,使压机动梁升起。

加压时,回程缸内的油从原路返回蓄能器。

蓄能器内的油位(或压力)下降到超过允许值时,由辅助泵通过阀130.1和130.3补油。

油位(或压力)升高超过允许值时,通过阀130.2返回油箱。

2.活塞式蓄能器站在快锻时的作用就单独回程部分讲,活塞式蓄能器站就相当于泵---蓄势器传动的液压机。

压力机加压工作时不用,仅回程时用。

50MN快锻液压机有2个直径φ350mm的回程缸,机器快锻时的锻造次数达70min-1,要求回程速度210mm/s,需流量为270L/min的泵9台供油。

特点是机器加压工作时,回程缸内的油回注到蓄能器,这既可减小加压时的振动,又可减小泵的供液量,节省能源,提高快速性;缺点是液压机的压力略有减小。

另外由于液压机的辅助设备(如移动工作台等)的液压系统在机器工作时也不工作,为了充分发挥其作用,辅助设备的泵也向蓄能器供油,因此,活塞式蓄能器无需设置大流量补液泵。

蓄能器采用活塞式,主要是为减小蓄能器的容积和防止氮气进入管道,避免产生振动。

3.活塞式蓄能器站的设计3.1蓄能器压力的确定蓄能器的压力可按回程缸的提升力计算。

回程缸的提升力包括(以50MN压机为例):活动横梁的重量 1.5MN;3个主柱塞重量0.3MN;2个回程柱塞重量0.045MN;考虑液压机主缸在0.8Mpa的压力下回程,产生的阻力1.03MN;其他阻力(各液压缸密封处的摩擦力0.085MN+各导向处的摩擦力0.36MN+活动横梁上升时需要产生加速度的力0.775MN)。

以上各力之和为4.095MN,分配到一个回程缸的力为2.05MN。

则回程缸的液体压力为:=2最后按31.5Mpa计算活塞式蓄能器的压力。

45MN大型快速锻造液压机组全液压锻造操作机的吊挂系统的设计

45MN大型快速锻造液压机组全液压锻造操作机的吊挂系统

的设计

潘有武

【期刊名称】《甘肃科技》

【年(卷),期】2009(25)11

【摘要】介绍了为满足各种锻造工艺要求,在设计45MN大型快速锻造液压机组中全液压锻造操作机的吊挂系统时,采用多个平行铰链四杆机构及转动杠杆和多个液压油缸组合联动,由高压液压油提供动力源,在计算机的控制下完全实现了钳杆的平行升降、上下倾斜、左右侧移、左右侧摆、缓冲平衡等主要动作,达到锻造工艺要求.

【总页数】3页(P44-46)

【作者】潘有武

【作者单位】兰州兰石重工新技术有限公司,甘肃,兰州,730050

【正文语种】中文

【中图分类】TG213

【相关文献】

1.30t全液压锻造操作机的液压油缸及其行程检测装置的设计与应用 [J], 潘有武

2.20MN快速锻造液压机液压系统的设计 [J], 韩向可;李志军

3.全液压有轨锻造操作机旋转位置控制系统仿真研究 [J], 魏运华

4.平行连杆式锻造操作机吊挂系统结构设计试验 [J], 吴文涛; 杨晋

5.“45MN大型快速锻造液压机组”项目通过验收 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

热锻液压机参数

热锻液压机参数1. 引言热锻液压机是一种用于金属加工的设备,主要用于对金属材料进行热处理和塑性变形。

在热锻过程中,液压机的参数设置对最终产品的质量和性能有着重要影响。

本文将详细介绍热锻液压机的参数设置及其影响因素。

2. 热锻液压机参数2.1 锻压力热锻液压机的主要参数之一是锻压力。

它表示在热锻过程中施加在金属材料上的力大小。

锻压力的大小直接影响着金属材料的变形程度和密度。

通常情况下,较大的锻压力可以使得金属材料更好地填充模具腔体,并且可以减少氧化皮和缺陷的产生。

2.2 锻击频率锻击频率是指每分钟完成多少次完整的锤击动作。

它与液压机的工作速度有关,通常以次/分钟来表示。

较高频率的锤击可以提高生产效率,但也会增加设备损耗和能源消耗。

因此,在实际生产中需要根据具体情况进行合理的设置。

2.3 锻击速度锻击速度是指液压机锤头下降的速度。

较高的锻击速度可以增加金属材料的塑性变形能力,但过高的锻击速度可能会导致金属材料变形不均匀或产生裂纹。

因此,在设定锻击速度时需要综合考虑金属材料的性质和产品质量要求。

2.4 冷却时间热锻过程中,金属材料在受到高温和高压力作用后需要进行冷却,以固定其形状和结构。

冷却时间是指在完成一次锻打后,金属材料冷却至一定温度所需的时间。

合理设置冷却时间可以保证产品的物理性能和表面质量。

2.5 温度控制热锻过程中,金属材料需要达到一定的温度才能进行塑性变形。

液压机通过控制加热装置或加热介质来实现温度控制。

在设定温度时,需要考虑金属材料的熔点、变形温度范围以及产品质量要求。

2.6 模具参数模具是热锻液压机中起到塑性变形作用的关键部件。

模具的参数设置直接决定了产品的形状和尺寸。

常见的模具参数包括模具材料、模具温度、模具结构等。

3. 影响因素3.1 金属材料不同的金属材料在热锻过程中对液压机参数的要求有所不同。

例如,高碳钢需要较高的锻压力和温度,而铝合金则需要较低的锻击速度和温度。

3.2 产品要求不同类型和规格的产品对液压机参数有着不同的要求。

45/50MN快锻油压机本体结构设计分析

45/50MN快锻油压机本体结构设计分析章节一:绪论1.1 研究背景与意义1.2 国内外研究现状及进展1.3 研究目的与内容章节二:45/50MN快锻油压机的设计参数2.1 设计原则与要求2.2 基本工作原理2.3 主要技术参数2.4 设计计算方法章节三:45/50MN快锻油压机的主体结构设计3.1 机身设计3.2 液压系统设计3.3 电气系统设计3.4 安全保护装置设计章节四:45/50MN快锻油压机的关键零部件设计4.1 液压缸设计4.2 油泵设计4.3 控制阀设计4.4 模具设计章节五:45/50MN快锻油压机工艺流程与性能测试5.1 工艺流程设计5.2 性能测试数据分析5.3 性能改进措施结论参考文献第一章绪论1.1 研究背景与意义快锻压制技术是一种高效、高精度、高质量的材料成形方法,广泛应用于航空航天、交通运输、机械制造等行业,已经成为了现代制造业不可或缺的一部分。

与传统的锻造过程相比,快锻压制技术具有速度快、能耗低、环保等优点,因此已经成为了未来锻造发展的主流趋势。

45/50MN快锻油压机是一种关键的设备,它是实现快锻压制技术的重要工具。

因此,对于45/50MN快锻油压机进行结构设计分析是非常重要的。

一方面,它可以推动技术的进步,提高设备的生产水平;另一方面,它可以帮助企业更好地把握市场机遇,稳步发展。

1.2 国内外研究现状及进展目前,国内外在快锻油压机的研究方面取得了一些进展。

例如,日本的电装-高田公司推出了25MN快锻油压机,静态刚度、动态响应等性能均有较大提升。

国内方面,哈尔滨工程大学开发出一种多向精密压制系统,能够实现多维度差异化压制,有效提高了快锻压制产品的精度。

然而,目前对45/50MN快锻油压机的结构设计分析研究还比较少。

因此,开展本研究将有助于填补这一空白,推动快锻油压机技术的进步。

1.3 研究目的与内容基于以上分析,本研究的目的是对45/50MN快锻油压机进行结构设计分析,并在此基础上探究其功能优化和性能改进措施。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

16MN和45MN的快锻液压机组技术附件

1、快锻液压机组的组成

快锻液压机组主要包括以下几个部分(见示意图1):压机本体、液压系统、全液式锻造操作机、砧库、送料回转车、地下式升降回转台、电气和计算机控制系统(操纵、显示、监控、故障自断等)、通风、照明、排污、报警等公用设施等。

图1.快锻机组结构示意图

(1)压机本体

主机主要由机架、工作缸、回程缸、导向装置、上砧夹紧快换装置、上砧旋转装置、移动工作台、横向移砧装置、上下砧、润滑系统、行程检测装置、支架、托板及垫板等组成。

快锻液压机主机结构形式有两种,整体框架双柱式下拉式结构和分体预应力机架双柱斜置上压式结构,16MN和45MN的快锻液压机在结构上的对比如表1所示:

表1. 16MN和45MN快锻液压机结构

(2)液压系统

液压系统主要为快锻液压机工作提供动力源,是为压机吨位大,工作环境温度高,高压大流量,工作频次高,控制精度好,而且适应多种锻造程序和工艺需要,优化性能等条件而设计的。

系统采用油泵直接传动,伺服比例阀控方式。

快锻液压机液压系统主要由主泵系统、主控制系统、辅助控制系统、循环系统、控制系统、检测与排污装置等组成。

不同吨位的快段液压机组的液压系统在布置上有所区别,20MN以下,主泵台数较少,液压系统相对简单,全部布置在地面以下;25MN以上,主泵台数较多,液压系统复杂,全部布置在地面。

表2为16MN和45MN快段液压机液压系统的基本组成及功能。

表2. 16MN和45MN快段液压机液压系统基本组成及功能

(3)全液式锻造操作机

全液式锻造操作机是配合主机完成锻造过程的主要辅助设备,主要通过其机械手夹钳所锻铸件,配合主机锻造。

全液式锻造操作机主要有无轨和有轨两种。

目前,国内尚无技术成熟的无轨锻造操作机,主要依靠进口。

国内主要是有轨锻造操作机。

无轨锻造操作机相对于有轨锻造操作机具有占地面机小、操作灵活的特点。

目前,无轨锻造操作机是兰州兰石重工新技术有限公司技术攻关项目。

不同型号的有轨锻造操作机基本结构是相同的,主要由机架、钳杆、吊挂系统、液压系统、检测系统、润滑系统、供电供水拖链、行走轨道及电气控制等12个部件组成,能完成六打动作:钳口加紧松开、钳杆平行升降及上下倾斜、钳杆水平面移动、钳杆正反旋转、操作机行走等动作。

锻造操作机的选型常根据快锻液压机的选型进行匹配,也可根据用户的实际需求进行匹配。

(4)砧库

用与存放待用的锻造工具(上砧和下砧)的工作平台。

(5)送料回转车

送料回转车是专门给操作机准确送料和使锻件调头的有轨小车。

(6)地下式升降回转台

地下式升降回转台一般设置在主机和操作机之间承接锭坯,并能通过旋转使锻件调头。

(7)电气和计算机控制系统

锻造液压机组动作复杂,结构庞大,控制对象和监测点较多,分布范围广且较为分散(分为地上、地下多个控制单元),故采用以网络技术为基础的通用工业现场控制总线系统结构,由带有网络控制功能的可编程控制器、工业现场总线控制单元、工业控制计算机和工业监控计算机联网组成机组实时控制网络系统。

表3为16MN和45MN 快段液压机组电气和计算机控制系统的基本组成及功能。

表3.16MN和45MN快段液压机组电气和计算机控制系统基本组成及功能

2、快锻液压机组的主要参数

(1)快锻液压机锻造参数

快锻液压机的锻造参数如表4示:

(2)快段液压机基本参数

快锻液压机的基本参数如表5示:

表5.快锻液压机基本参数

(3)锻造操作机基本参数

锻造操作机的基本参数如表6示:

表6 锻造操作机基本参数

(4)控制精度

快锻液压机锻造尺寸控制精度为±1mm;锻造操作机钳头旋转控制精度为±1°,操作机行走距离控制精度±10mm,操作机钳头旋转步进角度预选。

3、快锻液压机组的技术特性

(1)压机结构

(a)在结构形式上,小型压机(20MN以下)以双柱下拉式为主,重心低、稳定性好、管道短、液压冲击小。

而中大型压机(25MN 以上)采用上推式,以减少活动部分管量、易于控制、节省能源。

(b)在压机整体放置时,小、中、大型压机均采用斜置,即整个机架与压机的中心线呈35°斜置。

从而,在两立柱的前后左右形成较大的柱向净空距,便于摆放移动工作台和横向移砧装置,并还有以

下优点:对操作工有良好的可视性;对锻工有良好的操作性,空间大;对锻造大的环形或锻件有开阔的工艺尺寸空间;对放置和吊取工具工装天车容易接近。

(c)在横向移砧装置、上砧快换选装置、砧库和移动工作台配合可随时方便地换砧,提高锻造频率。

(2)液压系统

液压系统是快锻液压机组的核心技术,目前不同型号的快锻液压机,其液压传动方式均为油泵直接传动。

在液压控制方式上采用阀控方式。

阀控方式中,油泵为定量泵和变量泵,采用比例阀组和伺服阀组控制系统流量、压力,促进高压大流量液压系统工作平稳,避免了较大的冲击振动,而且系统发热小,不致油温过高而影响其性能,甚至影响生产,即使在炎热的夏季也能保证液压系统的正常运行。

(3)锻造操作机

锻造操作机采用带固定活塞杆和运动刚体的夹紧油缸驱动,克服了传统活塞式移动夹紧缸存在的偏心载荷,及需设有一个导向来引导。

没有导向和摩擦,使夹紧的机械效率提高,油缸密封的使用寿命提高。

钳杆提升回路由油缸、蓄能器组成具有垂直缓冲性能的“同步浮动”系统,使操作机能在压机大压下量的锻造工序中平稳工作,克服轴类锻件的“香蕉弯”现象。

夹紧与旋转回路采用比例溢流阀,由计算机控制工作压力,使得加紧力,旋转力矩可根据锻件大小进行选择。

行走驱动采用无间隙式传动,提高传动精度,并有效减少了反向传动时的冲击。

钳杆的旋转和操作机大车行走采用比例换向阀,由计算机控制,可实现无级调速。

总的来说,锻造操作机具有夹持力矩大,动作灵活,控制准确,而且有侧移及上下倾斜功能;并且其液压系统可靠,能适应多种工况的工艺要求,在计算机的控制下可实现自动操作与联动操作。

(4)电气和计算机控制系统

电气和计算机控制系统的系统功能及特点如下所述:

(a)实现机组手动、半自动、自动、联动及模仿的工作制度:手动状态—压机和操作机分别手动控制;半自动状态—压机与操作机分别手动控制,但压机到下给定值时,能自动停在下给定值位置上;自动状态—压机能按给定锻造参数,自动锻打一道次,在予置下一道次后,能连续自动锻打,操作机手动控制;联动状态—压机与操作机联动进行自动锻造(分坯料单独进给和旋转复合进给);模仿状态—直接调用自动或联动时所存的规范或工艺程序(各道次的设定值)就能模仿其进行全过程自动锻造。

(b)能在操作台上方便地实现各种工作方式之间的转换,并且能在自动和联动方式下手动干预。

(c)实现电气拖动系统的各种启动,联锁,对电机进行短路、过载、过流保护,对压机主泵电机实行“软起动”,电器元件除低压断路器以外全部选用进口产品。

(d)丰富的显示功能。

通过IPC实时动态地显示各种工作状态和检测参数,并可记录打印,方便调整压机和操作机的各项参数,为调试和维护机组正常运行提供便利。

(e)故障信号均有指示和声、光报警功能,同时在显示器上也有相应的中文说明,使系统具备一定的自诊功能,大大缩短维修时间。

(f)全屏触摸(而不采用键盘或按键)进行参数的设定、修改与管理,提高了可靠性且“免维护”。

(g)可以实时进行锻造参数的设定和快速修改,只需轻轻一点即可完成。

(h)传感元件的参数均可在触摸屏上更改,方便用户换型或改型,不影响系统的控制精度。

(i)砧型操作方便快捷,锻造过程中更换砧型,系统将自动换算锻件尺寸值,无需人工换算。

(j)全中文操作提示,具备Windows风格的操作环境,设置机组模拟显示屏,易于维修。

(k)设置电视监视系统,对液压站进行监控;

(l)操作台设置对讲机系统,方便操作人员与操作室外及液压站工作人员交流。

(m)操作室外设置高亮度LED大字符屏,显示锻件尺寸。

(n)记录设备各部件的运行时间,方便用户制定备件计划。

图1.16MN快锻机组

图2.35MN快锻机组。