有色金属加工状态

铝板状态标准

铝板状态标准

铝板状态标准包括F、O、H和W四种。

F表示自由加工状态,适用于在成型过程中,对于加工硬化和热处理条件无特殊要求的产品,该状态产品的力学性能不作规定。

O表示退火状态,适用于经完全退火获得最低强度的加工产品。

H表示加工硬化状态,用于通过加工硬化提高强度的产品,产品在加工硬化后可经过(也可不经过)使强度有所降低的附加热处理。

代号后面必须根有两位或三位阿拉伯数字。

W表示固溶热处理状态,一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段。

以上内容仅供参考,建议咨询相关人士以获得专业的帮助。

铝合金的五大状态

铝合金的五大状态铝合金根据具体是要求的不同,采用不同的加工方式,加热方式分别是热加工、冷加工、固溶处理、时效处理、退火处理等。

根据不同的加工方式,铝合金五大状态归类如下:F自由状态。

对铝板状态不做限制。

H态加工硬化状态与F态不一样,有一定的硬度要求。

有的跟F态一样。

H后跟的数字是要求达到的硬度参数。

O态是退火状态。

加热之后自然冷却,使变软。

退火温度一般需要达到400°以上。

T态是热处理状态。

T后跟的数字是处理的不同状态。

W态是固溶热处理。

不稳定状态。

另:1.3.5系合金无热处理工艺,所有没有T态的。

F态和H112在国标里力学性能不做要求。

注释:力学性能包括强度,硬度,屈服强度,抗拉强度,延伸率等等。

H态后面的数字含义H后跟的第一位数字是1,,是单纯的加工硬化状态。

H后跟的第一位数字是2,是加工硬化不完全退火。

H后跟的第一位数字是3,是加工硬化稳定化处理。

H后跟的第一位数字是4,是加工硬化涂漆处理。

HXX H后跟的第二位数字,数字越大,硬度越高。

HX11/8硬度HX22/8硬度HX33/8硬度HX44/8硬度HX55/8硬度HX66/8硬度HX77/8硬度HX88/8硬度HX9特硬HXXX H后跟的第三位数字,是特殊状态HXX1硬度最低,没有H11的硬度硬HXX2加工成型,没有特殊的性能要求。

HXX3一般是镁(Mg)含量比较高(Mg≥4%)的合金,比如5系。

T态的的状态含义和工序T0固溶处理+自然时效+冷变形注释:固溶处理:固体--加热--热轧(板材轧,棒材轧等等)冷变形:矫直之类的T1热加工+自然时效T2热加工+冷变形+自然时效T3固溶处理+冷变形+自然时效T4固溶处理+自然时效T5热加工+人工时效T6固溶处理+人工时效T7固溶处理+过时效注释:过时效是人工时效上的一种,超过了保温的温度,超过了保温的时间,性能发生改变,就需要重新加温重新时效,成本变高。

过时效的程度分为过时效1状态T73过时效2状态T74过时效3状态T76T8固溶处理+冷变形+人工时效T9固溶处理+人工时效+冷变形T10热加工+冷变形+人工时效多加一个工序,成本变高。

有色金属熔炼与铸锭

有色金属熔炼与铸锭有色金属是指除了铁之外的金属,包括铜、铝、镁、锌、铅等。

这些金属在工业和日常生活中都有广泛的应用,因此其熔炼和铸造技术也非常重要。

本文将介绍有色金属熔炼和铸锭的基本原理和流程。

一、有色金属熔炼有色金属熔炼是将固态金属加热至液态并进行加工的过程。

有色金属熔炼通常采用电炉、燃气炉或高频感应炉等加热设备。

在熔炼过程中,有色金属会发生氧化、蒸发和挥发等反应,因此需要加入熔剂和保护气体来控制反应的发生。

1. 熔剂熔剂是一种能够与金属氧化物反应生成氧化还原剂的物质。

在熔炼过程中,熔剂可以吸收金属表面的氧化物,并将其还原为金属。

熔剂的选择要根据金属的特性和熔剂的成分来确定。

以铝为例,铝的氧化物(Al2O3)在高温下很难还原为金属铝。

因此,需要加入熔剂(如纯碳或氟化铝钠等)来将氧化物还原为铝。

另外,熔剂还可以调节熔炼温度、改善金属的流动性和减少金属表面的氧化。

2. 保护气体保护气体是一种用于保护金属表面不受氧化的气体。

在熔炼过程中,金属表面会受到空气中的氧化物的影响,导致氧化和污染。

因此,需要加入保护气体,如氮气、氩气、氢气等,来隔绝金属和空气的接触。

以铜为例,铜熔点较低,容易氧化,因此需要使用保护气体来防止氧化。

常用的保护气体是氢气,因为氢气可以还原铜表面的氧化物,并且不会对铜产生污染。

二、有色金属铸造有色金属铸造是将熔化的金属倒入模具中,使其冷却固化成型的过程。

有色金属铸造通常采用砂型铸造、永久模铸造、压铸和注射成型等方法。

1. 砂型铸造砂型铸造是将熔化的金属倒入沙子制成的模具中,使其冷却固化成型的方法。

砂型铸造可以制造大型和复杂的零件,但是生产周期较长,成本较高。

2. 永久模铸造永久模铸造是将熔化的金属倒入金属模具中,使其冷却固化成型的方法。

永久模铸造可以制造高精度、高表面质量和高产量的零件,但是模具成本较高。

3. 压铸压铸是将熔化的金属注入压铸机中,经过高压快速冷却成型的方法。

压铸可以制造高精度、高表面质量和高产量的零件,但是一般只适用于小型和中型零件。

有色金属深加工行业现状分析

有色金属深加工行业现状分析有色金属深加工行业是指对有色金属原材料进行进一步加工加工的产业,包括冶炼、加热、轧制、拉伸、挤压、切割、焊接、锻造、浇铸等一系列工艺。

有色金属是指除了铁和钢以外的金属材料,如铜、铝、锌、镍、锡、铅、镁等。

有色金属在工业生产中具有重要的地位,广泛应用于航空航天、汽车、轨道交通、电子电器、建筑等领域。

本文将对有色金属深加工行业的现状进行分析。

首先,有色金属深加工行业在中国得到了迅猛的发展。

近年来,我国经济持续增长,对有色金属材料的需求也日益增加。

特别是在汽车、建筑、电子电器等领域,对高性能有色金属材料的需求量不断增加。

这为有色金属深加工行业提供了广阔的发展空间。

其次,有色金属深加工行业的技术水平不断提高。

随着科学技术的进步和工艺的改进,有色金属的加工工艺越来越先进,产品质量得到了大幅度提升。

例如,铜材料经过冶炼和加热处理后,可以制成各种形状的产品,包括管材、线材、板材等不同规格的产品。

同时,有色金属深加工行业也不断引入先进的设备和技术,提高生产效率,降低成本。

再次,有色金属深加工行业的市场前景广阔。

随着我国经济的增长和工业结构的升级,对高性能有色金属产品的需求越来越大。

与此同时,国内外环境保护政策的加强也推动了对环保型有色金属产品的需求。

有色金属深加工行业可以根据市场需求,开发研制更加环保、高性能的金属产品,以满足市场需求。

然而,有色金属深加工行业也面临一些挑战。

首先,随着市场竞争的加剧,产品同质化程度较高,有色金属深加工企业需要加强创新能力,提高产品附加值,才能在竞争激烈的市场中脱颖而出。

其次,由于有色金属深加工行业生产过程中产生大量的废气、废水和废渣,环保压力逐渐增大。

企业需要加强环境保护设施建设和技术改造,提高资源利用效率,减少对环境的污染。

面对这些挑战,有色金属深加工行业可以采取以下几种策略。

首先,加强技术研发和创新,开发出更加环保、高性能的产品,提高竞争力。

其次,与上下游企业建立良好的合作关系,形成产业链协作,提高整体供应链的效率。

铝合金的各种状态说明

铝合金的各种状态说明

铝合金状态通常以数字和字母的组合来表示,其中数字表示不同的处理状态,字母表示具体的处理方法。

以下是一些常见的铝合金状态对照表:

F状态(As Fabricated):

F状态表示铝合金经过成型工艺(锻造、轧制等)后的未进行热处理的初始状态。

O状态(Annealed):

O状态表示经过退火处理,提高了铝合金的可塑性,但没有经过其他热处理。

H状态(Strain Hardened):

H状态表示经过冷加工或拉伸硬化处理。

数字后面的数字表示硬化的程度,例如H14、H32等。

T状态(Thermally Treated):

T状态表示经过热处理。

数字后面的数字表示具体的热处理过程,例如T6、T651等。

T6:人工时效,人工时效对合金进行固溶处理(加热至高温)后,通过人工冷却来硬化合金。

T651:人工时效后的拉伸应力释放处理,是T6状态的变体,通过在拉伸过程中释放应力,提高了铝合金的稳定性。

T4:自然时效,合金在自然条件下经过一段时间的时效硬化。

T73:T6状态后进行稳定时效处理,以提高合金的抗应力腐蚀裂纹性能。

T81:T8状态的一种变体,通过稳定时效处理提高了抗应力腐蚀裂纹性能。

浅论有色金属加工工艺及装备智能化工作的现状及提升

浅论有色金属加工工艺及装备智能化工作的现状及提升有色金属加工工艺及装备智能化是指利用先进的技术和设备对有色金属进行加工处理,以提升生产效率、降低成本、改善产品质量和加工精度。

随着工业自动化和信息化的不断深入,有色金属加工工艺及装备智能化已成为制造业发展的重要方向。

本文将从现状分析以及提升措施两个方面来探讨有色金属加工工艺及装备智能化的发展。

一、现状分析1.1 加工工艺现状目前,有色金属加工工艺主要包括锻造、铸造、压力加工、切削加工、焊接等。

切削加工是最常用的加工方式,包括车削、铣削、钻削、磨削等,这些传统加工方式已经相对成熟,但也存在加工效率低、能耗大、精度不高等问题。

1.2 装备智能化现状在有色金属加工领域,智能装备主要包括数控机床、工业机器人、激光加工设备、自动化生产线等。

目前,这些装备已经在部分企业得到应用,但整体普及程度仍较低,智能化水平有待提高。

企业在装备智能化方面的投入不足,技术研发和人才储备不足等问题仍然存在。

1.3 瓶颈与挑战在有色金属加工工艺及装备智能化方面,存在着一些瓶颈和挑战。

由于我国自主研发和创新能力相对薄弱,导致在关键技术领域受制于人,限制了企业的发展空间。

企业在加工工艺和装备智能化方面的投入不足,缺乏长期规划和战略眼光。

人才储备不足,缺乏高素质的技术人才和管理人才,制约了企业智能化转型的进程。

二、提升措施分析2.1 强化技术创新要提升有色金属加工工艺及装备智能化水平,首先要加大研发投入,强化技术创新。

鼓励企业加大科研力度,加强与高校和科研机构的合作,加快关键技术突破和自主创新。

加强知识产权保护,提高技术创新成果的转化率,形成自主知识产权。

2.2 提升装备智能化水平在装备智能化方面,企业应加大对智能装备的引进和应用力度,鼓励企业采用先进的数控机床、工业机器人、激光加工设备等,提高生产效率和产品质量。

加强对装备的维护和管理,确保设备的稳定运行和高效产出。

2.3 加强人才培养人才是企业发展的核心竞争力,有色金属加工领域也不例外。

浅论有色金属加工工艺及装备智能化工作的现状及提升

浅论有色金属加工工艺及装备智能化工作的现状及提升随着经济的发展和技术的进步,有色金属的加工和利用越来越重要。

其加工工艺和装备智能化水平也得到了极大的提升,这不仅提高了有色金属加工的效率,还降低了资源消耗和环境污染。

本文将简要介绍有色金属加工工艺及装备智能化工作的现状及提升。

一、有色金属加工工艺的现状(1)铝加工工艺铝是一种重要的有色金属,其加工工艺得到了广泛的应用。

目前,铝加工工艺主要包括热轧、冷轧、铸造、拉伸、挤压、焊接等。

其中,热轧和冷轧技术是常用的制造铝板和铝带的工艺。

常见的铝型材加工工艺为挤压和拉伸。

镁是一种轻金属,在航空、汽车、电子等领域得到广泛应用。

目前,镁加工工艺主要包括热轧、冷轧、铸造、挤压等。

其中,挤压生产镁合金板和板材的效果最佳。

(1)铜加工装备的智能化铜合金变形加工装备的智能化有了很大的提高,运用PLC编程进行电脑控制,其自动化程度得到了很大的提高。

同时加工过程中,自动控制了温度、加压、工艺参数等数据,保证了加工质量。

铝加工装备的自动化程度也得到了很大提高,目前自动化程度高的铝加工设备已经能够实现自动落料、自动上料、自动调整工艺参数等功能,保证了加工的一致性和效率。

随着镁合金的应用范围日益扩大,镁合金板材、管材的加工装备也增多。

目前镁加工装备的发展趋势是智能化、高速化、高效化。

利用自动化技术和计算机控制技术,控制加工参数,提高加工效率和质量。

(1)加强研发要加强研发,在装备设计中融入智能化元素,以提高装备的自动控制性和精确度。

同时,还要针对加工工艺的特点进行研究,不断优化设计和改进配套模具,提高加工效率和质量。

(2)推广应用应用普及是提高装备智能化程度的重要手段。

需要积极开展有针对性的宣传和推广活动,向广大客户介绍智能化装备的优势和价值,推广智能化装备的应用,加速行业的智能化进程。

(3)加强人才培养智能化加工装备的研发、生产和维护都离不开高素质的人才。

要加强人才培养,培养具有高水平科技开发和应用能力的人才队伍,以推动行业的智能化发展。

有色金属深加工行业现状分析

有色金属深加工行业现状分析有色金属深加工行业是指以有色金属材料为原料进行冶炼、加工、制造等工艺过程的行业。

有色金属深加工行业包括铝加工、铜加工、镁加工等,这些有色金属经过深加工可广泛应用于汽车、航空航天、电子电器、建筑等领域。

以下是对有色金属深加工行业现状的分析。

首先,有色金属深加工行业在我国经济发展中扮演着重要角色。

随着我国经济的快速发展,有色金属深加工行业需求逐渐增加,尤其是汽车、电子电器等领域对有色金属的需求量增加较快。

此外,有色金属深加工行业对提高产品质量、改善产品性能等方面也起到了积极作用,推动了相关行业的发展。

其次,有色金属深加工行业存在着一些问题和挑战。

首先是产能过剩问题。

由于过去几年有色金属深加工行业的投资规模较大,导致了产能过剩现象,行业竞争激烈。

其次是技术水平相对滞后。

有色金属深加工行业在生产过程中仍然存在一些传统的工艺和设备,缺乏创新。

另外,行业内部的环境污染问题也亟待解决。

另外,有色金属深加工行业的发展还面临一些机遇和挑战。

首先是市场需求的增长。

随着我国城镇化进程的加快,建筑业对铝、铜等有色金属产品的需求将大幅增长。

其次是技术创新的推动。

随着科技的进步,有色金属深加工行业也在加大研发力度,研发出更加高效、环保的生产工艺和设备。

此外,国家政策的支持也给有色金属深加工行业带来了机遇。

为了促进有色金属深加工行业的健康发展,可以从以下几个方面着手。

首先,加强技术创新。

有色金属深加工行业应积极引进先进的生产技术和设备,并不断进行技术创新,提高产品质量和效率。

其次是加强环境保护。

有色金属深加工行业应加强对环境的保护,减少对环境的污染,并且采取有效的排放措施。

此外,还应加强行业的合作与协调,提高整个行业的竞争力。

总之,有色金属深加工行业在我国经济中具有重要的地位和作用。

尽管行业存在一些问题和挑战,但随着市场需求的增长和技术创新的推动,有色金属深加工行业的发展前景依然广阔。

有色金属深加工行业应加强技术创新、环境保护,并加强产业合作,以推动行业的健康发展。

[新版]铜状态介绍

![[新版]铜状态介绍](https://img.taocdn.com/s3/m/44137826b80d6c85ec3a87c24028915f804d844b.png)

纯铜的H状态,1/2H状态是什么意思?我的纯铜是加工退火态的,硬度在95Hv 左右,请问是什么态的?冷加工状态(H)铜及铜合金冷加工通常采用的是冷轧和冷拉,个别也有冷顶锻和冷弯等冷加工工艺。

冷加工后,有些还要进行热处理。

1.冷加工状态 H冷加工状态分为可以用尺寸缩减(冷变形量)为基础来建立的状态等级和只能以强度水平为基础来建立状态等级两类。

① 用尺寸缩减(冷变形量)为基础建立的冷加工状态对于轧制和拉制的板、带、棒、线材,金属的冷加工变形程度愈大,其强度和硬度也随之愈高,铜及铜合金冷轧或冷拉时产生的加工硬化现象使每一种冷加工产品都获得一个可适用于多种用途的强度或硬度范围,对退火态金属,施予不同程度的冷加工变形,其强度大致与冷变形量成比例关系。

变形量由Browne和Shape(B&S)尺度号数表示,在B&S尺度系统中,每一个尺度和其它临近的两个尺度间有固定的比例关系,尺度号数每增加一级,厚度(直径)缩减10%左右,它们的对应关系见表2,H后的数字与B&S尺度号数相一致。

表2 以冷减缩量(冷变形量)为基础的冷加工状态三级状态代号状态名称 B&S尺度号数增量厚度或直径的减缩量,%H00 1/8硬 - -H01 1/4硬 1 10.9%H02 1/2硬 2 20.7%H03 3/4硬 3 29.4%H04 硬 4 37.1%H06 特硬 6 50.1%H08 弹性 8 60.5%H10 高弹性 10 68.6%H12 特殊弹性 12 75.1%H13 更高弹性 - -H14 超高弹性 14 80.3%② 以强度水平为基础建立的冷加工状态基于冷减缩变形的品级表示方法不能用于象管材、挤压件和铸件这些产品类型,并且铜及铜合金有时采用一些特殊的冷加工,如:冷顶锻、铆接、螺钉和螺栓的加工,U型管材的冷弯及翅片状管材的加工等,这些冷加工方法对抗拉强度和屈服强度,都有不同程度的影响,但却不能用以冷缩减量相对应的1/8硬、1/4硬或1/2硬等来表示它的状态,它的状态分类与制造状态M有一定的联系,表1已详细说明。

金属状态

1 、F:自由加工状态适用于在成型过程中,对于加工硬化和热处理条件无特殊要求的产品,该状态产品的力学性能不作规定2 、O:退火状态适用于经完全退火获得最低强度的加工产品3 、H:加工硬化状态用于通过加工硬化提高强度的产品,产品在加工硬化后可经过(也可不经过)使强度有所降低的附加热处理。

代号后面必须根有两位或三位阿拉伯数字4 、W:固溶热处理状态一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段5 、T:热处理状态(不同于F、O、H)适用于热处理后,经过(或不经过)加工硬化达到稳定状态的产品,T代号后面必须根有一个或多位阿拉伯数字。

H状态细分(1)[1] Hxx状态:H1×——热轧、张力强;H2×——连铸连轧、张力强、部分韧化;H3×——经过内应力处理、性能稳定;H4×——经过上漆或涂层;H×2——25%硬度处理;H ×4——50%硬度处理;H×6——75%硬度处理;H×8——90以上硬度处理。

(2)Hxxx状态:H111:适用于最终退火后又进行了适量的加工硬化,但加工硬化程度又不及H11状态的产品。

H112:适用于热加工成型的产品,该状态的力学性能有规定的要求。

H116:适用于镁含量≥4% 的5×××系合金制成的产品。

这些产品具有规定的力学性能和抗剥落腐蚀性能要求。

(3)HXY 细分状态代号与加工硬化程度:HX1:抗拉强度极限为O与HX2状态的中间值。

HX2:抗拉强度极限为O与HX4状态的中间值。

HX3:抗拉强度极限为HX2与HX4状态的中间值。

HX4:抗拉强度极限为O与HX8状态的中间值。

HX5:抗拉强度极限为HX4与HX6状态的中间值。

HX6:抗拉强度极限为HX4与HX8状态的中间值。

HX7:抗拉强度极限为HX6与HX8状态的中间值。

HX8:硬状态。

有色金属冶炼工艺流程

有色金属冶炼工艺流程

有色金属是指除铁、钢之外的金属,例如铜、铝、镁、铅、锌等,它们在日常生活中广泛应用,因此有色金属冶炼工艺流程也显得尤为重要。

以下将以铜为例,介绍有色金属冶炼的工艺流程。

1.矿物加工:铜矿石是铜冶炼的原料,矿石需要经过多次的加工才能被用于冶炼。

首先,矿石需要经过粉碎,将其磨成细粉。

然后,矿石粉需要通过浮选工艺将铜矿石与其他杂质分离开来,这个过程中需要使用浮选剂,例如黄原胶、丙酮、氧化铜等。

2.熔炼:经过浮选处理的铜矿石粉末被送入熔炉中进行熔炼。

铜矿石中含有的铜是以硫化物的形式存在的,因此在熔炼过程中需要加入氧化剂,例如空气或氧气,将铜矿石中的硫化物氧化成二氧化硫和三氧化硫,同时铜元素被还原出来,形成液态铜。

3.精炼:熔炼后得到的液态铜中还含有其他杂质元素,例如铅、锡、镍等。

这些杂质元素会影响铜的物理性质和化学性质,因此需要通过精炼的过程将这些杂质去除。

精炼的过程可以分为电解精炼和火法精炼两种方式。

电解精炼是将液态铜放在电解槽中,通过电解的方式将铜中的杂质去除。

火法精炼则是将液态铜倒入精炼炉中,加入氧化剂和草酸或硝酸,将杂质元素氧化成烟气排出,精制铜则从炉底流出。

4.铸造:精制后的铜可以被用于铸造各种形状的铜制品,例如铜管、铜板、铜棒等。

铸造的过程需要将精制后的铜液态化,然后倒入铸型中,冷却后就可以得到所需要的铜制品。

以上就是有色金属冶炼工艺流程的基本步骤。

需要注意的是,在冶炼过程中需要控制熔炼温度、精炼时间、氧化剂的加入量等参数,以保证铜的质量和成本的控制。

同时,冶炼过程中需要注意环保问题,控制废气、废水等污染物的排放,保护环境。

有色金属材料成型加工技术现状与发展研究

I ndustry development行业发展有色金属材料成型加工技术现状与发展研究郭等锋摘要:有色金属材料成型加工技术在现代工业中具有重要的地位和作用。

本文旨在研究有色金属材料成型加工技术的现状与发展,探讨相关领域的最新进展和未来趋势。

作为建筑业及工业生产和日常生活不可获取的关键材料,有色金属材料现在是稀缺材料,承担着不可替代的作用,在有色金属材料成型技术中具有重要的意义。

本论文着重于对金属的材料成型以及控制工程技术进行分析,希望从这两方面入手,帮助有色金属材料成型加工技术有所突破,以期对金属材料加工质量有所提高。

关键词:有色金属材料;控制工程;技术发展金属材料的制造合成是一项复杂的工艺技术,材料成型和控制工程两项技术能够直接影响其成品的加工质量。

企业的发展是漫长的路程,想要在不断的筛选中与时俱进,稳定且创新的工艺技术是必不可少的。

因此,工业生产企业一定要多多关注内部的材料成型工艺和控制工程技术的选择,对应不同的金属材料制造合理的使用加工工艺技术,并在原有保持金属材料加工质量的基础上,保持突破、进取的企业发展理念,大至企业各级管理人员,小至企业员工。

既能符合当下工业发展的进程,推动企业绿色发展,而且还能推动钢铁工业的发展。

1 材料成型加工概述在处理金属原料时,可采取一定的辅助加固措施,目的是提高金属材料的抗压耐磨性。

同时,可根据金属材料的种类、金属材料的物理化学特性,加工后的具体应用路径等条件来选择合适的加工工艺。

其实,前期的步骤看似复杂,其实正是因为前期工作的细致化,才可以做到原材料的利用最大化,避免了不必要的浪费,既能给企业节约成本,还能减少环境污染,不仅充分满足了金属材料的实际加工,也为环保做了充足的后勤保障。

与普通金属材料加工相比,复合金属材料的加工工艺更为复杂,质量控制难度系数更高,对技术人员的要求更多。

因此,相关企业在实际的生产中,最好是能够成立专门的工作小组,对金属材料的相关特性进行深入研究,掌握了黑色金属和有色金属的相关物理、化学、金属性后,再根据了解到的基本特性结合前辈们的实际操作经验,合理地选择加工工艺技术。

有色金属加工状态

热加工在高于再结晶温度的条件下使金属材料同时产生塑性变形和再结晶的加工方法。

热加工通常包括铸造、热扎、锻造和金属热处理等工艺,有时也将焊接、热切割、热喷涂等工艺包括在内。

热加工能使金属零件在成形的同时改善它的组织,或者使已成形的零件改变结晶状态以改善零件的机械性能。

对于低熔点的金属材料,如铅、锌、锡等,其再结晶温度低,在室温下对它们进行的塑性加工,也属于热加工。

退火将金属缓慢加热到一定温度,保持足够时间,然后以适宜速度冷却(通常是缓慢冷却,有时是控制冷却)的一种金属热处理工艺。

目的是使经过铸造、锻轧、焊接或切削加工的材料或工件软化,改善塑性和韧性,使化学成分均匀化,去除残余应力,或得到预期的物理性能。

退火工艺随目的之不同而有多种,如重结晶退火、等温退火、均匀化退火、球化退火、去除应力退火、再结晶退火,以及稳定化退火、磁场退火等等。

1、金属工具使用时因受热而失去原有的硬度。

2、把金属材料或工件加热到一定温度并持续一定时间后,使缓慢冷却。

退火可以减低金属硬度和脆性,增加可塑性。

也叫焖火。

退火的一个最主要工艺参数是最高加热温度(退火温度),大多数合金的退火加热温度的选择是以该合金系的相图为基础的,如碳素钢以铁碳平衡图为基础(图1)。

各种钢(包括碳素钢及合金钢)的退火温度,视具体退火目的的不同而在各该钢种的Ac3以上、Ac1以上或以下的某一温度。

各种非铁合金的退火温度则在各该合金的固相线温度以下、固溶度线温度以上或以下的某一温度。

淬火(行业内,淬读"zàn"音,即读“zàn huǒ”)钢的淬火是将钢加热到临界温度Ac3(亚共析钢)或Ac1(过共析钢)以上某一温度,保温一段时间,使之全部或部分奥氏体化,然后以大于临界冷却速度的冷速快冷到Ms以下(或Ms附近等温)进行马氏体(或贝氏体)转变的热处理工艺。

通常也将铝合金、铜合金、钛合金、钢化玻璃等材料的固溶处理或带有快速冷却过程的热处理工艺称为淬火。

中国有色金属加工行业运行情况

中国有色金属加工行业运行情况摘要:在人类文明发展历程中,金属材料在过程中也扮演了十分重要的角色。

可以说,在人类发展的历程中,金属材料是人类社会发展十分关键的物质基础。

有色金属作为金属材料的重要构成之一,当前在社会上也有越来越突出的应用价值和意义。

本文在观点论述的过程中,针对中国有色金属加工行业的运行情况进行了解读,通过科学解读,促使我们能够对中国有色金属加工行业的发展情况有清晰的认知。

关键词;有色金属加工行业;发展运行;情况解读我国是有色金属材料大国,有丰富的有色金属储量。

目前,无论是从工业生产,还是从百姓生活来说,有色金属材料都有非常突出的作用发挥。

结合我国有色金属材料加工的现状来说,依然还有较多的不足。

比如虽然我国有全球第一的铝产能,但由于在铝加工上一直采取的是盲目跟随国外发展的模式,导致我国在铝产品的出口上不具备国际市场定价权,在铝材料销售上有较高的被动性。

再比如我国在钛材料生产加工上,缺乏行之有效技术的支撑,导致在钛材料的加工和创新研发方面还有较多不足。

为此,了解我国有色金属加工行业的运行现状,明确过程中的问题和不足,并采取科学措施纠正不足显得十分关键且必要。

一、我国有色金属加工行业的发展成绩和行业特点由于技术不断升级,当前我国有色金属加工行业取得了较好的发展。

(一)我国有色金属加工行业的发展成绩我国有色金属加工行业经过多年的沉淀和发展,取得了非常好的发展成绩。

通过回顾我国有色金属产业的发展可知,我国在有色金属加工行业取得的成绩如下:第一是产能产量实现了飞速的增长。

过去,我国一直致力于有色金属加工行业的相关技术研发,也取得了非常不错的研发成绩。

综合来说,我国在有色金属加工发展进程中,由于技术的深入研发,促使我国在有色金属加工方面能够得到技术的支持,从而在有色金属加工的产能产量方面实现了非常出色的优化和提升。

第二是对外贸易实现了较为活跃的发展。

由于我国是全球第一大有色金属国,所以我国在有色金属对外贸易发展方面也取得了较好的成绩。

金属在加工和处理时的状态名称和代号

21

涂料铝粉

FLU

22

细铝粉

FLX

23

镁粉

FM

24

铝镁粉

FLM

13

加厚包铝的

J

14

不包铝的

B

15

不包铝(热轧)

BR

16

不包铝(退火)

BM

17

不包铝(淬火、冷作硬化)

BCY

18

不包铝(淬火、表面优质)

BCO

19

不包铝(淬火、冷作硬化、表面优质)

BCYO

20

淬火、自然时效、冷作硬化并优质表面

CZYO

21

砂型铸造

S

22

金属型铸造

J

23

熔模铸造

R

24

壳型铸造

K

25

压铸

砂型铸造

S

2

金属型铸造

J

3

熔模铸造

R

4

壳型铸造

K

5

压铸

Y

6

变质处理

B

7

铸态

F

8

连续铸造

La

9

离心铸造

Li

10

人工时效

T1

11

退火

T2

12

固溶处理加人工时效

T4

13

固溶处理加不完全人工时效

T5

14

固溶处理加完全人工时效

T6

15

固溶处理加稳定化处理

T7

16

固溶处理加软化处理

T8

17

消除应力退火

m

专用合金名称及代号

序号

名称

代号

1

防绣铝

LF

2

中国有色金属加工行业运行情况

中国有色金属加工行业运行情况发布时间:2022-10-31T05:04:06.955Z 来源:《工程建设标准化》2022年12期6月作者:李莲红[导读] 在人类发展的历程中,有色金属矿扮演了十分关键的角色。

李莲红新疆众和股份有限公司,新疆乌鲁木齐 830013摘要:在人类发展的历程中,有色金属矿扮演了十分关键的角色。

目前,在百姓生活中,有色金属无处不在,已经成为人们日常生活不可或缺的重要组成部分。

我国作为有色金属大国,在有色金属加工行业方面也取得了较为出色的成绩。

本文在观点分析的过程中,针对我国有色金属加工行业的运行情况进行了分析和解读,促使我们能够对我国有色金属加工行业的运行有更清晰、全面的认知,从而推动我国在有色金属加工领域取得更好成绩。

关键词:有色金属;加工行业;运行情况当前,随着时代的进步和发展,人们对节能减排也有更清晰的认知。

在这种情况下,有色金属加工行业在发展过程中也必将面临日益严峻的挑战。

对于我国的有色金属加工行业的发展来说,一方面是要了解如何科学合理进行节能减排的践行,此外是如何有效进行节能减排效益的评价。

为此重视对当前我国有色金属加工行业运行情况的探讨和分析显得十分关键且必要。

一、我国有色金属加工行业的发展现状随着时代的进步和发展,当前我国在有色金属加工行业发展进程中,也取得了较为出色的综合发展成绩。

(一)产量提速明显,没有做到对过热投资的科学把控就现状来说,我国在有色金属加工行业发展的过程中,整个有色金属实现了产量的飞速增长,在发展的过程中,也吸引了日益丰富的投资。

但是由于行业发展的火爆,有越来越多的投资引入,致使我国有色金属行业在发展的过程中,缺乏对投资力度的科学把控,给行业的发展也带来了消极影响。

行业的火爆发展必然会吸引越来越多的关注目光。

在有色金属行业发展的进程中,由于整个市场的火爆发展,也促使越来越多的投资商意识到有色金属行业发展的潜力。

所以,不少投资商纷纷将资金注入到有色金属加工行业,导致整个行业投资管理十分混乱。

有色金属生产

有色金属生产有色金属是指除了铁、钢以外的金属材料,如铜、铝、镁等。

有色金属生产是指利用矿石、废旧金属等原材料进行冶炼和加工,生产出各种有色金属及其制品的过程。

本文将就有色金属生产的过程、环境问题以及可持续的发展方向展开论述。

一、有色金属的生产过程1. 选矿:有色金属的生产首先需要进行矿石选矿。

选矿的目的是从原材料中提取出有用的金属物质,并去除掉掺杂的杂质。

2. 冶炼:选矿后,进入冶炼阶段。

冶炼是将矿石中的金属物质通过高温熔炼使其分离出来的过程。

常见的冶炼方式包括火法冶炼、电解冶炼等。

3. 精炼:冶炼后的金属物质仍然存在杂质,需要进行进一步的精炼。

精炼可以提高金属的纯度和质量。

4. 加工:精炼后的金属物质可以进一步进行加工,制成各种有色金属制品,如铜管、铝板等。

二、有色金属生产的环境问题1. 水污染:有色金属生产中会产生大量含有重金属物质的废水,这些物质对水体具有污染性,对生态环境和人类健康造成威胁。

2. 大气污染:有色金属冶炼过程中会释放出二氧化硫、氮氧化物等大气污染物,导致空气质量下降,对周围环境产生不利影响。

3. 固体废弃物:有色金属生产中产生的废渣、废渣渣以及废旧金属等固体废弃物,如果不正确处理,会给土壤和地下水造成污染。

三、有色金属生产的可持续发展方向1. 节能减排:加强能源管理,推广使用低能耗、高效率的设备和工艺,以减少能源消耗和排放。

2. 循环利用:加强废弃物回收和资源利用,建立循环经济体系,减少对原材料的依赖,降低环境压力。

3. 技术创新:加强对有色金属生产技术的研发和创新,提高生产工艺的绿色环保性,减少对环境的负面影响。

4. 强化监管:加强有色金属生产企业的环境监管,建立健全的法律法规体系,加强对生产过程的监督和管理,确保合规运营。

通过以上措施的实施,有色金属生产可以朝着绿色、低碳、可循环的方向发展,实现可持续发展,为经济发展和环境保护做出贡献。

结论:有色金属生产是重要的工业领域,但也面临着环境问题。

中国有色金属牌号和状态

中国有色金属牌号和状态牌号是对产品的命名,是用来识别产品的名称、符号、代号或它们的组合,一般应尽可能直观地显示产品的类别、品种、状能或性能等。

状态表明金属或合金经受各种方式的加工和热处理之后具有物理和(或)力学性能的特征状况。

有色金属材料或牌号和状态的表示方法有其一定的规律。

随着我国对外交往日渐广泛,涉及有色金属牌号和状态的情况日益增多,现将中国各国际标准化组织(ISO)关于有色金属材料牌号和状态的表示方法说明如下。

中国有色金属料材牌号表示方法1. 总则在编制有色金属及合金产品的牌号、代号时,应遵循以下原则。

1.在编写产品技术标准时,所涉及的产品牌号、合金代号等必须按国家标准GB340-76『有色金属及合金产品牌号表示方法』的规定表示和编写。

GB340-76未规定的有色金属及合金产品的牌号、代号,应根据该国家标准规定的原则编制,并报标准主管部门审核。

2.产品牌号的命名,以代号字头或元素符号后的成分数字或顺序号结合产品类别或组别名称表示。

3.产品代号,采用GB340-76规定的汉语拼音字母(见表1、表2)、化学元素符号及阿拉伯数字相结合的方法表示。

采用的汉语拼音字母,原则上只取第一个汉语拼音字母。

若这个字母与另一个符号重复时,则取第一个汉语拼音的第二个字母(或第三个字母),或者同时取前两个汉语拼音的第一个字母。

4.产品的统称(如铝材、铜材)、类别(如黄铜、青铜)以及产品标记中的品种(如板、管、棒、线、带、箔等),均用汉字表示。

表1: 常用金属、合金名称及其汉语拼音字母的代号铜铜tong T 大写铝铝lu L 大写镁镁mei M 大写镍镍nie N 大写黄铜黄huang H 大写青铜青qing Q 大写白铜白bai B 大写钛及钛合金钛tai T 大写表2: 专用金属、合金名称及其汉语拼音字母的代号名称采用的汉字及汉语拼音采用代号字体汉字汉语拼音防锈铝铝、防lu fang LF 大写锻铝铝、锻lu duan LD 大写硬铝铝、硬lu ying LY 大写超硬铝铝、超lu chao LC 大写特殊铝铝、特lu te LT 大写硬焊焊铝铝、lu qian LQ 大写无氧铜铜、无tong wu TU 大写金属粉末粉fen F 大写喷铝粉粉、铝、喷fen lu pen FLP 大写涂料铝粉粉、铝、涂fen lu tu FLU 大写细铝粉粉、铝、细fen lu xi FLX 大写特细铝粉粉、铝、特fen lu te FLT 大写炼铜、化工用铝粉粉、铝、钢fen lu gang FLG 大写镁粉粉、镁fen mei FM 大写铝镁粉粉、铝、镁fen lu mei FLM 大写镁合金(变形加工用) 镁、变mei bian MB 大写焊料合金焊、料han liao Hi H大写i小写阳极镍镍、阳nie yang NY 大写电池锌板锌、电xin dian XD 大写印刷合金印yin I 大写印刷锌板锌、印xin yin XI 大写稀土稀土xitu Xt1 X大写t小写钨钴硬质合金硬、钴ying gu YG 大写钨钛钴硬质合金硬、钛ying tai YT 大写铸造碳化钨硬、铸ying zhu YZ 大写碳化钛(铁)镍钼硬质合金硬、镍ying nie YN 大写多用途(万能)硬质合金硬、万ying wan YW 大写铜结硬质合金硬、结ying jie YE 大写注:1稀土代号X1于1987年6月1日起正式改用RE表示。

浅论有色金属加工工艺及装备智能化工作的现状及提升

浅论有色金属加工工艺及装备智能化工作的现状及提升有色金属加工工艺及装备智能化是当前工业生产中的重要方向,对于提升工艺水平和生产效率具有重要意义。

本文旨在对有色金属加工工艺及装备智能化的现状进行浅论,并探讨如何提升其水平。

一、有色金属加工工艺的现状有色金属是指除了铁、钢之外的金属材料,主要包括铜、铝、铅、锌等。

有色金属加工工艺是指对这些金属材料进行加工、成形和表面处理的一系列工艺。

目前,有色金属加工工艺主要包括铸造、锻造、轧制、拉拔、挤压、冷拔、冷镦等多种加工方法。

1. 传统加工工艺的局限性传统的有色金属加工工艺存在一些局限性,主要表现在以下几个方面:(1)能耗较高。

传统的有色金属加工工艺大多需要高温、高压等条件,因此能耗较高,不利于节能减排。

(2)生产效率低下。

传统的加工工艺需要人工操作,生产效率较低,不能满足大规模生产的需求。

(3)质量稳定性差。

传统的加工工艺容易受到人为因素的影响,质量稳定性较差,难以保证产品质量。

2. 现代化技术的应用(1)自动化生产。

自动化生产线的应用大大提高了生产效率,减少了人力成本,同时也能够保证产品质量。

(2)数字化技术。

数字化技术的应用使得生产过程更加精确、可控,保证产品尺寸的一致性和精度。

(3)智能化设备。

智能化设备的应用使得生产过程更加智能、高效,能够实现设备的自主诊断和维护。

3. 产业发展趋势有色金属加工工艺及装备智能化作为产业的发展趋势,未来将呈现以下特点:(1)智能制造。

利用人工智能、大数据、云计算等现代化技术,实现智能制造,提高生产效率和质量。

(2)绿色生产。

以节能减排为导向,推动绿色生产技术的应用,降低能耗、减少环境污染。

(3)个性化定制。

利用现代化技术,实现产品的个性化定制,满足市场多样化需求。

二、装备智能化工作的现状及提升1. 现状分析目前,有色金属加工工艺的装备智能化工作已经取得了一定的进展,具体表现在以下几个方面:(1)智能制造平台。

部分企业建立了智能制造平台,实现了生产数据的集中管理和实时监控。

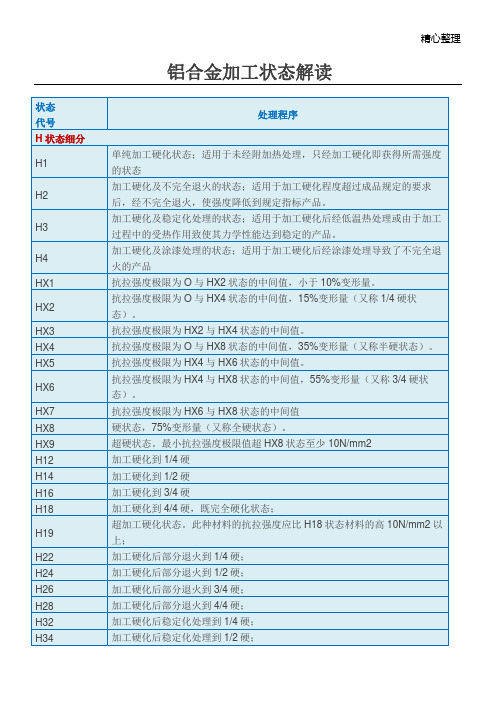

铝合金加工状态解读

抗拉强度极限为HX4与HX6状态的中间值。

HX6

抗拉强度极限为HX4与HX8状态的中间值,55%变形量(又称3/4硬状态)。

HX7

抗拉强度极限为HX6与HX8状态的中间值

HX8

硬状态,75%变形量(又称全硬状态)。

HX9

超硬状态。最小抗拉强度极限值超HX8状态至少10N/mm2

H12

加工硬化到1/4硬

T8

固溶热处理,冷加工,然后人工时效。

T81

固溶热处理,冷加工,变形量约1%,然后人工时效;

T82

用户进行固溶热处理,拉伸矫直的最低永久变形量2%,然后人工时效,适用于8090合金;

T841

固溶热处理,冷加工,然后欠人工时效,适用于2091及8090合金薄板、带;

T84151

固溶热处理,拉伸永久变形量1.5%-35,以消除应力,然后欠人工时效,适用于2091及8090合金厚板;

T3

固溶处理后进行冷加工然后通过自然时效所达到的一种状态。适用于固溶处理后通过冷加工能提高其自然时效状态的强度性能的产品,或矫直能影响其标定力学性能的产品。

T31

固溶处理,冷加工约1%变形量,然后自然时效

T351

固溶处理,通过可控的拉伸量消除应力(薄板的永久变形量0.5%-3.0%,厚板的1.5%-3.0%,棒材的冷精轧量既冷精整变形量1%-3%,手锻件或环锻件及轧制环的永久变形量1%-5%),然后自然时效。拉伸后不再进行矫直。

T3510

固溶处理,通过受控的拉伸量对挤压消除应力(挤压管、棒、型材的永久变形量1%-3%,拉伸管的永久变形量0.5%-3%),然后自然时效。拉伸后不再进行矫直。

T3511

同T3510状态,但拉伸后做了镜面矫直,以达到标准规定的尺寸偏差精度;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热加工在高于再结晶温度的条件下使金属材料同时产生塑性变形和再结晶的加工方法。

热加工通常包括铸造、热扎、锻造和金属热处理等工艺,有时也将焊接、热切割、热喷涂等工艺包括在内。

热加工能使金属零件在成形的同时改善它的组织,或者使已成形的零件改变结晶状态以改善零件的机械性能。

对于低熔点的金属材料,如铅、锌、锡等,其再结晶温度低,在室温下对它们进行的塑性加工,也属于热加工。

退火将金属缓慢加热到一定温度,保持足够时间,然后以适宜速度冷却(通常是缓慢冷却,有时是控制冷却)的一种金属热处理工艺。

目的是使经过铸造、锻轧、焊接或切削加工的材料或工件软化,改善塑性和韧性,使化学成分均匀化,去除残余应力,或得到预期的物理性能。

退火工艺随目的之不同而有多种,如重结晶退火、等温退火、均匀化退火、球化退火、去除应力退火、再结晶退火,以及稳定化退火、磁场退火等等。

1、金属工具使用时因受热而失去原有的硬度。

2、把金属材料或工件加热到一定温度并持续一定时间后,使缓慢冷却。

退火可以减低金属硬度和脆性,增加可塑性。

也叫焖火。

退火的一个最主要工艺参数是最高加热温度(退火温度),大多数合金的退火加热温度的选择是以该合金系的相图为基础的,如碳素钢以铁碳平衡图为基础(图1)。

各种钢(包括碳素钢及合金钢)的退火温度,视具体退火目的的不同而在各该钢种的Ac3以上、Ac1以上或以下的某一温度。

各种非铁合金的退火温度则在各该合金的固相线温度以下、固溶度线温度以上或以下的某一温度。

淬火(行业内,淬读"zàn"音,即读“zàn huǒ”)钢的淬火是将钢加热到临界温度Ac3(亚共析钢)或Ac1(过共析钢)以上某一温度,保温一段时间,使之全部或部分奥氏体化,然后以大于临界冷却速度的冷速快冷到Ms以下(或Ms附近等温)进行马氏体(或贝氏体)转变的热处理工艺。

通常也将铝合金、铜合金、钛合金、钢化玻璃等材料的固溶处理或带有快速冷却过程的热处理工艺称为淬火。

淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或贝氏体组织,然后配合以不同温度的回火,以大幅提高钢的强度、硬度、耐磨性、疲劳强度以及韧性等,从而满足各种机械零件和工具的不同使用要求。

也可以通过淬火满足某些特种钢材的的铁磁性、耐蚀性等特殊的物理、化学性能。

淬火能使钢强化的根本原因是相变,即奥氏体组织通过相变而成为马氏体组织(或贝氏体组织)。

钢淬火工艺最早的应用见于河北易县燕下都遗址出土的战国时代的钢制兵器。

淬火工艺最早的史料记载见于《汉书.王褒传》中的“清水?其峰”。

“淬火”在专业文献上,人们写的是“淬火”,而读起来又称“蘸火”。

“蘸火”已成为专业口头交流的习用词,但文献中又看不到它的存在。

也就是说,淬火是标准词,人们不读它,“蘸火”是常用词,人们却不写它,这是我国文字中不多见的现象。

淬火是“蘸火”的正词,淬火的古词为?火,本义是灭火,引申义是“将高温的物体急速冷却的工艺”。

“蘸火”是冷僻词,属于现代词,是文字改革后出现的产物,“蘸”字本义与淬火无关。

“蘸火”本词为“湛火”,“湛”字读音同“蘸”,而其字形又与水、火有关,符合“水与火合为?”之意,字义与“淬火”相通。

“湛火”为本词,“蘸火”则为假借词。

淬火将金属工件加热到某一适当温度并保持一段时间,随即浸入淬冷介质中快速冷却的金属热处理工艺。

常用的淬冷介质有盐水、水、矿物油、空气等。

淬火可以提高金属工件的硬度及耐磨性,因而广泛用于各种工、模、量具及要求表面耐磨的零件(如齿轮、轧辊、渗碳零件等)。

通过淬火与不同温度的回火配合,可以大幅度提高金属的强度、韧性及疲劳强度,并可获得这些性能之间的配合(综合机械性能)以满足不同的使用要求。

另外淬火还可使一些特殊性能的钢获得一定的物理化学性能,如淬火使永磁钢增强其铁磁性、不锈钢提高其耐蚀性等。

淬火工艺主要用于钢件。

常用的钢在加热到临界温度以上时,原有在室温下的组织将全部或大部转变为奥氏体。

随后将钢浸入水或油中快速冷却,奥氏体即转变为马氏体。

与钢中其他组织相比,马氏体硬度最高。

钢淬火的目的就是为了使它的组织全部或大部转变为马氏体,获得高硬度,然后在适当温度下回火,使工件具有预期的性能。

淬火时的快速冷却会使工件内部产生内应力,当其大到一定程度时工件便会发生扭曲变形甚至开裂。

为此必须选择合适的冷却方法。

根据冷却方法,淬火工艺分为单液淬火、双介质淬火、马氏体分级淬火和贝氏体等温淬火4类。

冷轧在再结晶温度以下进行的轧制叫做冷轧,一般用热轧钢卷为原料,经酸洗去除氧化皮后进行冷连轧,其成品为轧硬卷,由于连续冷变形引起的冷作硬化使轧硬卷的强度、硬度上升、韧塑指标下降,因此冲压性能将恶化,只能用于简单变形的零件。

轧硬卷可作为热镀锌厂的原料,因为热镀锌机组均设置有退火线。

轧硬卷重一般在20-40吨,钢卷在常温下,对热轧酸洗卷进行连续轧制。

内径为610mm。

产品特点:因为没有经过退火处理,其硬度很高(HRB大于90),机械加工性能极差,只能进行简单的有方向性的小于90度的折弯加工(垂直于卷取方向)。

简单点儿来说,冷轧,是在热轧板卷的基础上加工轧制出来的,一般来讲是热轧---酸洗--磷化--皂化--冷轧这样的加工过程。

冷轧是在常温状态下由热轧板加工而成,虽然在加工过程因为轧制也会使钢板升温,尽管如此还是叫冷轧。

由于热轧经过连续冷变型而成的冷轧在机械性能方面比较差、硬度太高,所以必须经过退火才能恢复其机械性能,没有退火的叫轧硬卷。

轧硬卷一般是用来做无需折弯,拉伸的产品,1.0以下厚度轧硬的运气好的两边或者四边折弯。

补充修正:冷轧一般都会经过退火处理。

在冷轧过程中必须使用冷轧油,使用冷轧油的好处是:1、有效降低磨擦系数,提供相应的轧制力,轧制能耗低,获得满意的轧制参数;2、使表面光亮度高、轧延厚度均匀;3、冷却效果好,能迅速带走轧制热,保护轧辊及轧件。

退火性能良好,不会产生油烧现象;4、有短期的防锈性能,可提供轧件临时防锈保护。

[编辑本段]冷轧和热轧的区别1、冷轧成型钢允许截面出现局部屈曲,从而可以充分利用杆件屈曲后的承载力;而热轧型钢不允许截面发生局部屈曲。

2、热轧型钢和冷轧型钢残余应力产生的原因不同,所以截面上的分布也有很大差异。

冷弯薄壁型钢截面上的残余应力分布是弯曲型的,而热扎型钢或焊接型钢截面上残余应力分布是薄膜型。

3、热轧型钢的自由扭转刚度比冷轧型钢高,所以热轧型钢的抗扭性能要优于冷轧型钢。

冷轧板冷轧板卷是以热轧卷为原料,在室温下在再结晶温度以下进行轧制而成,包括板和卷,国内众多钢厂如宝钢、武钢、鞍钢等均可以生产。

其中成张交货的称为钢板,也称盒板或平板;长度很长、成卷交货的称为钢带,也称卷板。

[编辑本段]冷轧的定义是再结晶下的轧制,但一般理解为使用常温轧制材料的轧制.铝冷轧分为板轧和箔轧.厚度在0.15~以上的称为板,0.15~以下的称为箔.欧美多采用3~6台连续式轧机作为冷轧设备[编辑本段]生产工艺生产过程中由于不进行加热,所以不存在热轧常出现的麻点和氧化铁皮等缺陷,表面质量好、光洁度高。

而且冷轧产品的尺寸精度高,产品的性能和组织能满足一些特殊的使用要求,如电磁性能、深冲性能等。

规格:厚度为0.2-4mm,宽度为600-2 000mm,钢板长度为1 200-6 000mm。

牌号:Q195A-Q235A、Q195AF-Q235AF、Q295A(B)-Q345 A(B);SPCC、SPCD、SPCE、ST12-15;DC01-06性能:主要采用低碳钢牌号,要求具有良好的冷弯和焊接性能,以及一定的冲压性能。

[编辑本段]应用领域冷轧板带用途很广,如汽车制造、电气产品、机车车辆、航空、精密仪表、食品罐头等。

冷轧薄钢板是普通碳素结构钢冷轧板的简称,也称冷轧板,俗称冷板,有时会被误写成冷扎板。

冷板是由普通碳素结构钢热轧钢带,经过进一步冷轧制成厚度小于4mm的钢板。

由于在常温下轧制,不产生氧化铁皮,因此,冷板表面质量好,尺寸精度高,再加之退火处理,其机械性能和工艺性能都优于热轧薄钢板,在许多领域里,特别是家电制造领域,已逐渐用它取代热轧薄钢板。

适用牌号:Q195、Q215、Q235、Q275;SPCC(日本牌号);ST12(德国牌号)符号:1、Q―普通碳素结构钢屈服点(极限)的代号,它是“屈”的第一个汉语拼音字母的大小写;195、215、235、255、275―分别表示它们屈服点(极限)的数值,单位:兆帕MPa(N/mm2);由于Q235钢的强度、塑性、韧性和焊接性等综合机械性能在普通碳素结构钢中属最好,能较好地满足一般的使用要求,所以应用范围十分广泛。

2、S-钢(Steel)、P-板(Plate)、C-冷轧(cold)、第四位C-普通级(common)。

3、ST-钢(Steel)、12-普通级冷轧薄钢板、标记:尺寸精度―尺寸―钢板品种标准冷轧钢板:钢号―技术条件标准标记示例:B-0.57501500-GB708-88;钢板、标准号Q/BQB402,牌号SPCC,热处理状态退火+平整(S),表央加工状态为麻面D,表面质量为FB级的切边(切边EC,不切边EM)钢板、厚度0.5mm,B级精度,宽度1000mm,A级精度,长度2000mm,A级精度,不平度精度为PF.A,则标记为:钢板ECQ/BQB 402-SPCC-SD-FB/(0.51000A2000A-PF.A);冷轧钢板:Q225-GB912-89主要产地有:宝钢、鞍钢、本钢、武钢、邯钢、包钢、唐钢、涟钢、济钢等冷轧普通薄钢板:由普通碳素结构钢或低合金结构钢冷轧制成。

冷轧板表面质量较好。

具有良好的冲压性能。

对其要求要保证冷弯和杯试验合格,常用于汽车等行业和镀层板的原料。

冷轧优质薄钢板:主要包括各种优质钢冷轧薄板,最常用的是碳素结构钢板,尤其是深冲压用冷轧薄钢板,是由低碳优质钢08Al冷轧的薄板,钢板按表面质量分为三组;Ⅰ、Ⅱ、Ⅲ,分别表示特别高级、高级、较高的精整表面,按拉延级别分为ZF、HF、F 级(代表用于冲制拉延最复杂、很复杂、复杂的零件),根据钢板厚度允许偏差,又分为A、B两级精度、广泛用于汽车拖拉机工业。

冷轧钢板,表面光洁,加工优良,用于汽车、冰箱、洗衣机等家电,以及产业设备、各种建筑材料。

随着经济发展,冷轧钢板已被称为现代社会的必须材料。

冷轧产品的分类:热轧酸洗、轧硬卷、普通冷轧、镀锌(电镀锌、耐指纹、热镀锌)、镀铝锌、电镀锡、彩涂、电工钢(矽钢片)等。

1、热轧酸洗:2、轧硬卷:在常温下,对热轧酸洗卷进行连续轧制。

产品特点:因为没有经过退火处理,其硬度很高(HRB大于90),机械加工性能极差,只能进行简单的有方向性的小于90度的折弯加工(垂直于卷取方向)。

[编辑本段]冷轧产品种类(1)退火后加工成普通冷轧;(2)有退火前处理装置的镀锌机组加工镀锌;(3)基本不需要加工的面板。