罩式炉功能概述

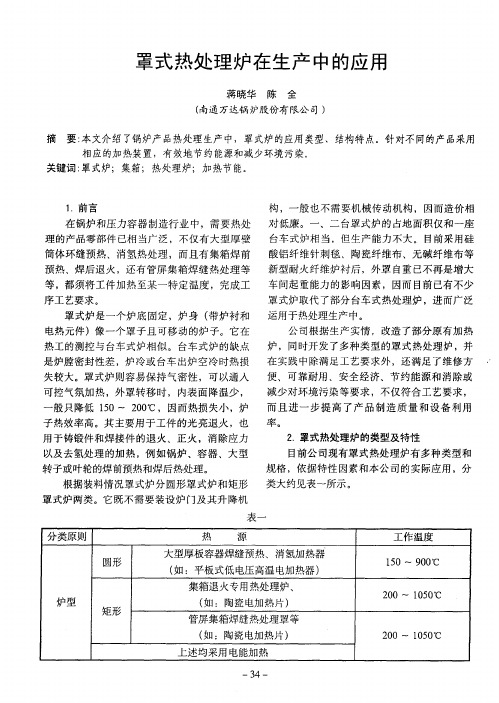

罩式热处理炉在生产中的应用

锅筒环缝消氢热处理罩

l 框架系统.2 保温层. 3 一P D H 0 型平板式低电 压高温电加热器

锅炉及容器 制造 中有许 多 5 rm 壁厚 以上 罩 ,每段 长 3 0 a m。通 过 两 个边 炉 罩 和一 个 中炉

的锅筒 ,焊 缝 的预 热及 消 氢一 直 是难 点 ,本 公 罩的不 同结 构组 合 ,满足 了多种 长度 的集 箱 热

罩式炉 是一个炉 底 固定 ,炉 身 ( 带炉 衬和 运用于热处理生产 中。

是炉膛 密封性差 ,炉 冷或 台车 出炉空 冷时热 损 在 实践 中除满 足工艺要 求外 ,还满 足 了维修方 失较大 。罩 式炉则容 易保 持气密 性 ,可以通人 便 、可靠耐用 、安全 经济 、节 约能源 和消 除或 可控气氛 加热 ,外 罩转移 时 ,内表 面 降温少 ,

9 rm,根 据 制 造 要 求 :焊 缝 消 氢 热 处 理 温 度 5 a 为 3 0C±5 " 5" 0 C,为 此我们 采用如 图 1所 示的

大型厚板容器焊缝 预热 、消氢加 热器 ( 如 : 平板 式低 电压 高温 电加热器 )

炉型

矩形

集箱退火 专用热处 理炉 、 ( 如 陶瓷 电加热 片 )

:

2 0~ 15 ℃ 0 00

管屏 集箱焊缝热处理罩 等 ( :陶瓷 电加热片 ) 如 上述均采用 电能加 热

— —

罩 式炉两 类。它 既不需 要装设 炉 门及其升 降机

表 一

目前公 司现有罩 式 热处理炉有 多种 类型和

规格 ,依据特 性 因素和本 公和矩形 类大 约见表 一所示 。

分类原则

圆形

热

源

工 作温度

l 0~ 9 0 5 0℃

罩式退火炉技术参数_概述及解释说明

罩式退火炉技术参数概述及解释说明1. 引言1.1 概述罩式退火炉是一种常见的热处理设备,主要用于金属材料的退火和热处理过程。

它通过控制温度、加热速率和保持时间等技术参数,实现对金属材料性能的调整和改善。

本文将详细介绍罩式退火炉的技术参数及其解释说明,以便读者对该设备有更深入的了解。

1.2 文章结构本文共分为四个部分:引言、罩式退火炉的技术参数、罩式退火炉的解释说明以及结论。

引言部分将概述文章的内容和目标,并介绍文章结构;技术参数部分将详细介绍罩式退火炉常用的三个技术参数,即温度范围、加热速率和保持时间;解释说明部分将解释罩式退火炉的工作原理、设备组成部分以及应用领域;最后在结论部分对主要技术参数进行总结,并展望罩式退火炉技术的发展方向。

1.3 目的本文旨在为读者提供对罩式退火炉技术参数有全面了解并能正确解释其含义的知识。

通过详细介绍和解释,读者可以更好地理解罩式退火炉的工作原理、性能特点以及应用范围,在实际应用中能够选择适合自己需求的技术参数,并为进一步研究和发展罩式退火炉技术提供参考。

以上是对“1. 引言”部分内容的详细描述,希望对你的撰写工作有所帮助。

2. 罩式退火炉的技术参数2.1 温度范围罩式退火炉的温度范围通常根据不同的应用需求而变化。

一般来说,罩式退火炉可以提供从几百摄氏度到数千摄氏度的温度控制范围。

这种宽广的温度范围使得罩式退火炉能够适用于各种材料和工艺的退火处理。

2.2 加热速率加热速率是指罩式退火炉在加热过程中提供给待处理材料的能量转移速率。

加热速率直接影响着材料内部结构的改变以及整个退火过程所需的时间。

高加热速率可以缩短退火时间,但也可能对材料产生不利影响。

在选择合适的加热速率时,需要考虑具体应用要求、材料特性以及保证产物质量等因素。

2.3 保持时间保持时间是指将待处理材料在设定温度下保持稳定状态所需的时间长度。

不同材料和工艺需要不同的保持时间来达到期望的效果。

在冷却过程开始之前的保持时间可以影响材料的晶粒尺寸、相变和应力消除等。

全氢罩式炉的特性及在天铁冷轧的应用

氢气沿 边界线混合到相图右下顶点 。此时垛卷可被 吊

走。

可 以采用 一定安全管理原则进行储 藏及运输 。通常管 理 H 原则是阻止这类气 体在可燃 范 围内与空气 混合

并杜绝火 源。H 、 2空气三种气体燃烧相图见 图量 、 体积测量 、 时间

产品表面质量及 总体质量 、产品机械性能上均有较大 程度提高。 相对于连续退火炉 , 多学者确认现代罩式 很 退火炉与连续退火炉相 比. 罩式炉的生产灵活性更大 , 投资 、 操作及维护 费用更 低 , 同时 系统 易于拓展 , 对特 殊的深 冲钢可提高质量 。 目前 随着 自动化工艺 的发展 , 通过准确地对退火气 氛 、工艺过程 的控制及计算机化 的操作 . 全氢罩式退火炉的安全性得到 了很 大的保 障。 2 使 用 H: 的安全 性 在 H 用于带钢 、 电工钢 、 铜材等产品退火 以前 , 2 } { 已在多种其它形 式的炉子 中用于钢产品的退火。为了 保证 H 处于安全状态 , 那时 H 仅在着火点 以下应用 ,

检查来 监控 。炉 台控制单 元及 总 的监 控系统 通常有

20个 与过 程相关 的信息 。对大约 1 5 0组物理 量如温 度、 压力 、 气体流量 、 马达振动及氧浓度等进行记 录、 显 示、 分析 。过程信息存储在 日志中. 分析值被存储并形 成数据 库 。同时采用专 门的流量计 准确测量 N 及 H

合范 围。相 图的右下角顶点为 10 0%空气 , 左下角顶点

为 10 N , 0% 上顶点为 10 H 。在任何罩式退火车 间 0% 内, 管理氢气 的原则不仅是杜绝火源 , 安全 还要避开可

景并不看好 ,人们更倾 向于采用带钢连续退 火工艺来 处理冷轧带钢。2 0世纪 8 年代后 , 0 罩式炉中引入 了全

全氢罩式炉介绍

(2)退火类型: 光亮退火,球化退火、再结晶退火 退火温度:最高 870℃

(3)燃料种类: 混合煤气,焦炉煤气,天然气,液化石油气

(4)最大装炉量: 最大装炉量为125t,装炉高度5600mm

1.出炉时的照片

2.产品质量结果DDQ

抗拉强度 303 断裂延伸 43

屈服强度 177 90度R值 2.02 均匀延伸 24.0 90度N值 0.213

工艺阶段10 带冷却罩冷却

工艺阶段11 喷淋冷却

工艺阶段12 抽真空 / 充氮

工艺阶段13 移去冷却罩

工艺阶段14 移去内罩 / 炉台卸料

4、全氢罩式退火炉数学模型

(1) 退火过程模型: 对于特定的堆垛量,给出加热时间、保温时间、冷却时间。

重点是给出钢卷中心点温度变化值。 (2) 堆垛模型:

根据合同号和钢卷参数,给出最佳装炉量。 (3)车间管理模型:

达到钢卷力学性能及表面的光亮度的要求。 热处理分为中间退火,再结晶退火和完全退火。

未轧制前

轧制后

退火后

加热速度 对带钢的性能和表面质量有较大影响,一般为40~60℃/h,

400~723℃是再结晶形成阶段,加热速度必须控制。 保温温度和保温时间

再结晶温度在570~720℃ 带钢越薄,内能越大,越易形成再结晶,退火温度低。 带钢越厚,保温温度要高,保温时间要长。 冷却速度和出炉温度 对汽车板等特殊要求的钢种,冷却速度要求慢一些。 一般的钢种冷却速度尽可能快一些。 出炉温度一般在90~150℃。

使车间设备运行处于最佳状态,以降低运行成本。

罩式炉概述

罩式炉概述罩式退火是钢丝卷新生的退火方式,比传统的退火方式质量更优,效率更高;钢丝通过再结晶球化退火处理,达到降低钢的硬度、消除冷加工硬化、恢复钢丝的塑性变形能力之目的。

退火时,将各钢丝卷放置炉台上,扣上保护罩(即内罩) ,保护罩内通保护气体,再扣上加热罩(即外罩) ,加热到一定温度保温后再冷却。

退火时采用保护气氛,防止钢丝氧化和脱碳,使其表面的润滑剂能更容易蒸发,同时又能获得更好的机械性能。

罩式退火炉机组主要有加热罩、冷却罩、内罩、炉台、炉台阀站、及自动化控制系统组成。

自动化控制部分:主要由操作站,西门子S7-300PLC组成工业控制网络。

主要功能:自动化控制系统的主要功能就是指罩式炉能按:液压锁紧内罩→冷态密封检查→冲氮吹扫→点火升温→进保护气保护→保温→冷却→最终冲氮吹扫等工作程序进行自动操作,并出具生产报表,与上级管理机通讯,预存和调用工艺曲线,控制整个炉台生产的全过程。

主要特点:我公司设计制造的罩式退火炉设备充分吸收了国外同等产品的先进技术,并在我国拥有十多项专利技术,主要特点如下:①由耐热钢构成高保温层炉台座,绝热性能好。

②最新结构的半敞开式炉台,插片式导流扩散器,不仅导风性能好,且无变形,抗开裂。

③炉座法兰、内罩法兰均经消除焊接应力后再进行机加工,确保在使用过程中无变形。

④炉台法兰面,内罩法兰面均设有水冷却槽,增强了密封圈的冷却效果。

⑤全密封水冷却变频电机,具有超温、超电流保护。

⑥长叶片、耐高温的叶轮,结合高效能的导流扩散器,风量大,风压高。

⑦分两层布置的高速燃烧烧嘴,高性能的自动空气、燃气比例调节阀,能迅速捕捉火焰中的烟尘,提高燃烧效果,节约能源。

⑧实行集中空气预热,既降低了烟气排放温度,又提高火焰燃烧强度,降低了燃气消耗。

空气预热温度能达到420℃,烟气排放温度能降低到200℃。

⑨炉衬采用陶纤模块与陶纤毯的组合型成,陶纤模块密度能达到240㎏/m3,散热损失小,保温性能好。

⑩圆滑流畅型的波纹内罩,既增加了刚度,又增大了传热和散热面积,且无死角,无积炭。

罩式炉技术说明及参数

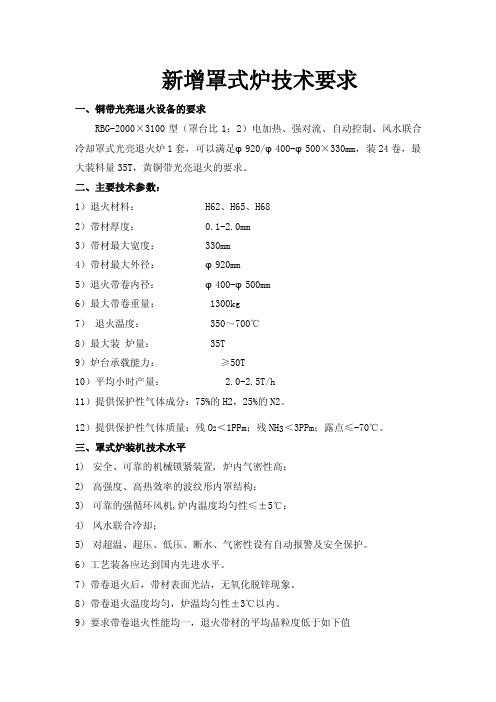

新增罩式炉技术要求一、铜带光亮退火设备的要求RBG-2000×3100型(罩台比1:2)电加热、强对流、自动控制、风水联合冷却罩式光亮退火炉1套,可以满足φ920/φ400-φ500×330mm,装24卷,最大装料量35T,黄铜带光亮退火的要求。

二、主要技术参数:1)退火材料: H62、H65、H682)带材厚度: 0.1-2.0mm3)带材最大宽度: 330mm4)带材最大外径:φ920mm5)退火带卷内径:φ400-φ500mm6)最大带卷重量: 1300kg7)退火温度: 350~700℃8)最大装炉量: 35T9)炉台承载能力:≥50T10)平均小时产量: 2.0-2.5T/h11)提供保护性气体成分:75%的H2,25%的N2。

12)提供保护性气体质量:残O2<1PPm;残NH3<3PPm;露点≤-70℃。

三、罩式炉装机技术水平1) 安全、可靠的机械锁紧装置, 炉内气密性高;2) 高强度、高热效率的波纹形内罩结构;3) 可靠的强循环风机,炉内温度均匀性≤±5℃;4) 风水联合冷却;5) 对超温、超压、低压、断水、气密性设有自动报警及安全保护。

6)工艺装备应达到国内先进水平。

7)带卷退火后,带材表面光洁,无氧化脱锌现象。

8)带卷退火温度均匀,炉温均匀性±3℃以内。

9)要求带卷退火性能均一,退火带材的平均晶粒度低于如下值10±3μ,20±6μ,50±10μ10)要求退火后的带卷不卷边,带卷间不粘连。

11)消耗指标(参考值)四、罩式炉设备选型及设备描述、设备特点设备根据买方所提技术参数及要求,罩式炉选择以下炉型RBG-2000×3100型(罩台比1:2)电加热、强对流、自动控制、风水联合冷却1)罩式炉设备基本技术参数2)、设备技术性能描述a)加热罩炉壳及吊装结构炉顶采用型钢和钢板焊接结构,钢板材质Q235A,δ=5mm,底部设置密封槽(石棉制品密封圈)防止热量散失,上部开有泄漏孔防止H2积累。

罩式炉设计说明书

罩式炉设计说明书一,概述罩式炉属与间断式变温炉,炉膛不分区供热,炉温按规定的加热制度随时间变化. 罩式炉主要用于工件的光亮退火,也用于工件的一般热处理.罩式电阻炉则主要用于高温热处理加热和中温退火.本次设计的就是中温矩形电阻炉,功率为60千瓦,最高加热温度为850度.二,中温矩形电阻炉能处理工件的类型尺寸形状在罩式炉内加热的工件多为:成卷的带材和线材,成捆的棒材和管材,成多的板材以及尺寸不大但形状复杂的异型件.本次电阻炉的设计标准以处理成卷的带材为依据.材料为08F钢,含碳量为0.08%,带材厚20毫米.三,材料的热处理工艺,根据热处理特点,分析处理后的组织特点和所获得性能把扎制后的工件放在炉内加热到700度,加热大约2个小时,然后炉冷到300度左右,炉冷2个小时左右,再出炉进行空冷到室温.根据回复再结晶的特点,得到与原组织一样的组织,即球状珠光体和铁属体.由于球状珠光体的存在,所以退火后的工件有很好的延展性和切削性.工艺曲线如下:四,确定工件的年产量,炉子的每次最大出料量,炉子的实际的生产率1生产能力Gz =G/τ1=2/4=0.5t/hGt =G/(1τ+2τ)=2/(4+1)=0.4t/hGl l=G/3τ=2/0.5=4t/h式中G—罩式炉的装载量(t)Gz ,Gt, Gl--处理某工件时炉罩,炉台及冷却罩的生产能力(t/h);τ1--整个生产周期占用外罩的时间,包括加热,保温,带外罩冷却及辅助作业时间(h)2τ--揭外罩后继续站用炉台的时间,包括冷却,装卸料辅助时间(h)τ--快速冷却罩占用的时间(h)3*τ=0.4*8400=3360(t)2年产量Q=Gt五,炉体结构分析1外罩;外罩由钢板,外壳,炉衬,炉顶吊梁组成, 炉衬下方加一层托板以支撑外罩下部炉衬. 外罩下部焊有一对导向环,扣外罩时用以套在炉台两边高度稍有不同的导向柱上以确保炉台的中心线重合. 外罩顶部有一个带吊孔的横梁.孔的位置与外罩的重心一致.根据功率的要求, 外罩尺寸定为:长⨯宽⨯高=2600⨯1800⨯2000.2内罩;内罩的作用是将烟气流动空间与工作所处的可控气氛流动空间隔开,同时又是传热过程中的热交换面,因此内罩必须是密封的,耐温抗氧化的,并且还有一定的刚度. 内罩一般用耐热钢板焊接.并有纵向波以增大换热面积,同时能减少变形面积并延长使用寿命. 内罩尺寸: 长⨯宽⨯高=2200⨯1400⨯1100.3炉台;见设计图.4密封结构外罩和内罩与炉台之间要求密封. 密封结构形式有砂封,水封,胶封和耐火纤维密封等多种形式,通常组和使用.砂封结构简单,成本底,能承受高温,但严密性差,因而气氛泄露量高于其他密封形式. 内罩中气压过大时,砂子易被吹走;过小,则易被气带动并附着在工件表面.所用砂子多为河砂,或改用硅砂及锆砂,外罩采用水封和砂封复合结结构,效果较好。

罩式炉工作原理

罩式炉工作原理罩式炉是一种常用于工业生产中的加热设备,它的工作原理是通过将加热元件置于密封的炉膛内,利用电能或燃气的燃烧产生的高温热量来加热物体。

罩式炉主要由炉体、加热元件、控制系统和炉门等部分组成。

炉体通常采用耐高温材料制成,如耐火砖或耐火纤维。

加热元件可以是电阻丝、电热管或燃烧器,根据不同的加热方式选择不同的加热元件。

控制系统用于控制加热功率、温度和加热时间等参数,以确保加热过程的稳定性和可控性。

炉门用于打开和关闭炉膛,方便物体的装卸和维护。

在工作时,罩式炉首先将加热元件加热至设定温度,然后将待加热的物体放置在炉膛内,关闭炉门。

加热元件开始向物体传递热能,使物体温度逐渐升高。

同时,炉体上部通常设置有排烟口,用于排出燃烧产生的废气和烟尘,保持炉内环境的清洁。

控制系统会根据设定的加热曲线,自动调节加热功率和加热时间,以达到所需的加热效果。

罩式炉的工作原理可以分为辐射加热和对流加热两种方式。

辐射加热是指加热元件通过辐射热量传递给物体,使物体表面温度升高。

这种加热方式适用于需要高温加热的物体,如金属材料的烧结、熔炼和热处理等工艺。

对流加热是指加热元件产生的热量通过对流传递给物体,使物体整体温度均匀升高。

这种加热方式适用于需要均匀加热的物体,如陶瓷材料的干燥和烧制等工艺。

罩式炉的优点是加热速度快、温度控制精度高、加热效果好,适用于各种不同材料和工艺的加热需求。

同时,由于炉膛内通常是密封的,可以避免外界环境对加热过程的干扰,提高加热效率和产品质量。

然而,罩式炉也存在一些缺点。

首先,由于炉膛内的空气循环不畅,对于一些对气氛要求较高的工艺,如陶瓷材料的烧结,需要额外提供惰性气体或真空环境。

其次,罩式炉的能耗较高,特别是在高温加热和长时间加热的情况下,会造成能源浪费。

此外,由于炉体的密封性要求较高,一旦炉体损坏或炉门密封不严,会导致热能的损失和工作环境的恶化。

为了克服这些缺点,罩式炉的设计和使用中需要注意以下几点。

罩式退火炉介绍.

罩式退火炉介绍

介绍内容

一、为什么要退火? 二、退火炉分类 三、强对流全氢罩式炉技术特点 四、罩式退火炉车间简介

四、某厂罩式炉车间简介

1、某厂罩式退火所用原料及产品

1)年产量:600,000 t/a

2)原料/产品:

钢种为低碳软钢、高强度低合金钢。

钢等级为:CQ, DQ, DDQ, HSLA

原料规格 钢带厚度:

0.3-2.0 mm

钢带宽度:

900-1665 mm

钢卷外径:

φ1100mm -- φ2000mm

钢卷内径:

φ610 mm

最大钢卷重量: 33.3t

最大堆垛高度: 5500mm

2、车间配置

冷却罩

内罩 加热罩

炉台

对流板 终冷台

运卷车

阀站

放加 热罩及 点火

冷密封 测试及 吹扫

放内罩 及压紧

装料

退火

吊加热罩, 扣冷却罩

风冷

喷淋

吊冷 却罩

移走 内罩

等待下一次装料

卸料至 终冷台 冷却

完 成

3、罩式炉工艺操作流程

一、为什么要退火?

1、冷轧板的组织结构 钢材经过冷轧变形后金属内部组

织产生晶粒拉长、晶粒破碎和晶体缺 陷大量存在现象,导致金属内部自由 能升高,处于不稳定状态,具有自发 地恢复到比较完整、规则和自由能低 稳定状态的趋势。

在室温下,原子的动能少,扩散 力差,扩散速度慢,导致这种倾向无 法实现,须施加激活力,这种激活力 就是将钢加热到一定温度,使原子获 得足够的扩散动能,消除晶格畸变, 使组织、性能发生变化。

罩式炉设备运行安全策略

全氢罩式炉炉台剖面

H2 N2 N2

废气

一、全氢煤气罩式炉设备基础 1、全氢罩式炉工作基本原理

冷却罩:全不锈钢

壳体,高速离心式变

频风机,使用寿命长,

维护量小。 内罩:采用横波纹 结构,加强径向抗变 形能力,延长使用寿 命,增加传热面积, 提高加热及冷却能力

一、全氢煤气罩式炉设备基础 2、罩式炉设备工艺流程

二、全氢煤气罩式炉安全策略

1、氢气的安全使用与控制策略

在一般情况下,空气中氢气的爆炸浓度为4% ~72% ,且着火点很 低。避免燃烧爆炸的关键在于着火点、混合气体浓度达到爆炸极限、 相对密闭空间。由于罩式炉设备结构的特点,避免明火难度较大且空 间又是密封的。因此,安全使用全氢保护气体进行退火生产的核心就 杜绝氧气与氢气的混合,使退火空间气体无法达到爆炸浓度。同时, 务必保证设备正压操作,杜绝爆炸的可能性。全氢罩式炉使用纯氮气 作为氢气和氧气的隔离气体。在正常情况下,氮气仅用来吹扫退火空 间。只有在故障处理等不得已情况下才用这种氮气对退火空间进行事 故吹扫或充当保护气体继续完成退火过程。

二、全氢煤气罩式炉安全策略

4、系统安全控制策略 ① 氢气进口阀的泄漏性试验。这是为了测试两级氢气电磁阀是否具有良好

的关断性能,每个退火周期开始时必须进行一次这种测试。我厂罩式炉 是向两级电磁阀17a、b和c之间充入隔离氮气并测量压力能否被保持来判 断电磁阀是否关断良好。隔离氮气压力比氢气压力高,这种测试随时都 可进行。

700

温度曲线

500

100

组垛 密检吹扫

出炉

加热

冷却

氢气气氛

一、全氢煤气罩式炉设备基础

2、罩式炉设备工艺流程

• 工艺过程如下:炉台装料,放置内罩并利用液压装置压紧 内罩;检验H2阀和炉台内罩密封性,确保系统安全;用 氮气吹扫内罩内空气,使内罩内氧含量减少到1%以下, 为通入氢气做好准备;在内罩外放置加热罩,内罩和加热 罩之间为燃烧区间,用空气吹扫燃烧区间的残余煤气。当 内罩内氧含量低于1%时,开始加热点火;并用氢气置换 内罩的氮气实现全氢气氛退火过程;退火过程的加热段、 均热段,控制氢气流量吹扫;热密封测试;带加热罩冷却; 吊走加热罩,安装冷却罩;冷却罩冷却、用氮气吹扫炉内 氢气;钢卷吊运出炉。

全氢式罩式退火炉简介

爐台詳細結構

其主要机械设备包括:

•1)炉台 •2)内罩: •3)加热罩: •4)冷却系统:

炉台:

炉台也称底盘,包括法兰盘、循环风机、 驱动电机、扩散装置、分流板和密封系统。 炉台密封采用耐热橡胶圈密封,流动水冷 却,内罩与炉台边缘由自动液压压紧系统 配以软件控制,保证密封良好。炉台中心 有热风机轴通道,便于循环风机对保护气 进行循环。

罩式退火爐工藝流程

SUCCESS

THANK YOU

2020/1/28

退火過程傳熱分析

在整个退火过程中,内罩内的传热(见图(a))主要包括:内罩与钢卷的辐射换热,氢气与 钢卷及内罩的对流换热,钢卷内部传热.加热过程中,加热罩内的传热(见图(a))包括: 高温烟气与内外罩的对流与辐射换热,内外罩表面的辐射换热,加热罩外表面散热,加热 罩壁的导热.冷却过程中,冷却罩内的传热(见图l(b))包括:空气与内外罩的对流换热, 内外罩表面间的辐射换热,冷却罩外表面散热.

Furnace

重捲線 Re-coiling

Line

重捲線 Re-coiling

Line

黑皮鋼捲 Black Coil

熱軋退火酸洗線 Hot Rolled Annealing & Pickling Line

NO.1成品 No.1 Coil

焊接機

冷軋機

Welding Machine Cold Rolled

• 4、罩式退火爐規格:

罩式退火爐

爐型

保護氣體強制對流

鋼種

400系列肥粒及麻田散鐵

退火溫度

850℃(max.)

裝爐高度

5,000mm(max.)

裝爐量

85ton(max)

保護氣體

罩式炉工作原理

罩式炉工作原理

罩式炉是一种常见的高温处理设备,主要用于金属材料的热处理、熔

炼和烧结等工艺。

其工作原理是利用电加热或燃气加热等方式将炉膛

内的空气加热至高温状态,然后通过罩体将加热空气包裹在金属材料

周围,使其达到所需的热处理温度。

罩式炉的主要组成部分包括炉体、加热元件、控制系统和罩体等。

其中,炉体是罩式炉的主体结构,通常由钢板、耐火材料等组成,具有

良好的耐高温性能和热稳定性。

加热元件主要包括电阻丝、电热管、

燃气喷嘴等,用于将电能或燃气能转化为热能,使炉膛内的空气加热

至所需温度。

控制系统则是罩式炉的大脑,通过控制加热元件的工作

状态和温度等参数,实现对炉膛内温度的精确控制。

罩体则是罩式炉

的关键部件,其作用是将加热空气包裹在金属材料周围,形成一个热

处理环境,从而实现对金属材料的热处理。

罩式炉的工作过程可以分为加热、保温和冷却三个阶段。

在加热阶段,加热元件将炉膛内的空气加热至所需温度,同时罩体将加热空气包裹

在金属材料周围,使其达到所需的热处理温度。

在保温阶段,控制系

统将加热元件的工作状态调整为保温状态,使炉膛内的温度保持在所

需温度范围内,从而实现对金属材料的保温处理。

在冷却阶段,控制

系统将加热元件的工作状态调整为冷却状态,使炉膛内的温度逐渐降

低,从而实现对金属材料的冷却处理。

总之,罩式炉是一种高效、可靠的热处理设备,其工作原理简单明了,具有精确控制温度、保温性能好、冷却速度快等优点,广泛应用于金

属材料的热处理、熔炼和烧结等工艺中。

全氢罩式炉

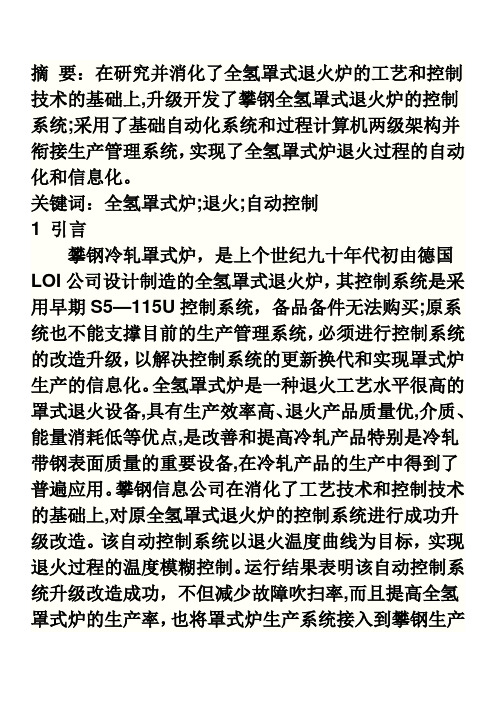

摘要:在研究并消化了全氢罩式退火炉的工艺和控制技术的基础上,升级开发了攀钢全氢罩式退火炉的控制系统;采用了基础自动化系统和过程计算机两级架构并衔接生产管理系统,实现了全氢罩式炉退火过程的自动化和信息化。

关键词:全氢罩式炉;退火;自动控制1 引言攀钢冷轧罩式炉,是上个世纪九十年代初由德国LOI公司设计制造的全氢罩式退火炉,其控制系统是采用早期S5—115U控制系统,备品备件无法购买;原系统也不能支撑目前的生产管理系统,必须进行控制系统的改造升级,以解决控制系统的更新换代和实现罩式炉生产的信息化。

全氢罩式炉是一种退火工艺水平很高的罩式退火设备,具有生产效率高、退火产品质量优,介质、能量消耗低等优点,是改善和提高冷轧产品特别是冷轧带钢表面质量的重要设备,在冷轧产品的生产中得到了普遍应用。

攀钢信息公司在消化了工艺技术和控制技术的基础上,对原全氢罩式退火炉的控制系统进行成功升级改造。

该自动控制系统以退火温度曲线为目标,实现退火过程的温度模糊控制。

运行结果表明该自动控制系统升级改造成功,不但减少故障吹扫率,而且提高全氢罩式炉的生产率,也将罩式炉生产系统接入到攀钢生产管理系统,实现了全氢罩式炉退火过程的自动化和信息化。

2 罩式炉退火工艺过程简述全氢罩式炉设备包括炉台、内罩、加热罩和冷却罩。

其工艺过程如下:炉台装料,放置内罩并利用液压装置压紧内罩;检验H2阀和炉台内罩密封性,确保系统安全;用氮气吹扫内罩内空气,使内罩内氧含量减少到1%以下,为通入氢气做好准备;在内罩外放置加热罩,内罩和加热罩之间为燃烧区间,用空气吹扫燃烧区间的残余煤气。

当内罩内氧含量低于1%时,开始加热点火;并用氢气置换内罩的氮气实现全氢气氛退火过程;退火过程的加热段、均热段,控制氢气流量吹扫;热密封测试;带加热罩冷却;吊走加热罩/热辐散/安装冷却罩;冷却罩冷却、喷淋水冷却;用氮气吹扫炉内氢气;钢卷吊运出炉。

3 控制系统设计根据全氢罩式炉工艺的特点和实施自动控制的需要,自动化系统架构采用两级控制系统和三级网络系统。

罩式炉电气说明书概要

罩式退火炉电气2004年 4 月目录1、 概述 ........................................2、 控制系统主要技术指标 ........................ 2.1 输入输出信号处理指标 2.2 控制范围和精度 2.3 网络通信指标 2.4 电源和运行环境3、 电气及控制系统硬件功能 ...................... 3.1 微机操作台 3.2 控制柜3.3 现场传送器执行机构4、 软件 ........................................ 4.1 下位仪表软件 4.2 上位机软件5、 正常运行状态流程说明 ........................ 5.1 工艺流程顺序控制 5.2 运行中的联锁5.3 正常工作流程光信息 5.4操作提示报警信号6、 控制柜运行前检查及开机 ...................... 6.1 电源柜 6.2 补偿柜 6.3 风机柜 6.4 公用柜 6.5 PLC 柜 6.6 现场操作箱6.7 运行前控制柜仪表工作方式和初始参数设定 6.8 常规退火操作7、 非常运行状态及处理 .......................... 7.1 手动运行 7.2 纯手动运行7.3 故障报警及处理 7.4 断电事故处理1、概述本套冷煤气加热强对流罩式光亮退火炉控制系统,是基于现代计算机技1120术,把数据通讯、显示装置,过程控制和智能化数字仪表有机的结合起来,组成的高性能控制系统,具有分散控制、集中管理的优点。

系统控制对象为七套罩式光亮退火炉,每套退火炉由2 个炉台、2 个内罩、1 个加热罩、1 个冷却罩组成。

本系统由控制室中的微机操作台、主控制柜以及公用泵控制柜、现场操作箱、传感器、执行机构等组成。

系统采用计算机作为上位监控仪,图形界面丰富,具有流程显示、趋势显示、历史记录等多项功能。

罩式退火炉工作原理

罩式退火炉工作原理罩式退火炉是一种常用的热处理设备,其工作原理基于金属材料的退火过程。

本文将详细介绍罩式退火炉的工作原理及其相关原理知识。

一、罩式退火炉的基本构造罩式退火炉主要由炉体、加热装置、控制系统和废气处理系统等组成。

炉体通常由耐火材料制成,具有良好的隔热性能,能够承受高温环境。

加热装置主要为电加热器或燃气加热器,通过加热装置提供的热能,使炉内温度达到退火要求。

控制系统负责调节和监控炉内温度、时间等参数,以确保退火工艺的准确执行。

废气处理系统用于处理炉内产生的废气,以减少对环境的污染。

二、罩式退火炉的工作原理1. 加热阶段首先将待处理的金属材料放入炉内,并将炉门密封,以确保炉内空气的隔绝。

然后打开加热装置,通过电加热或燃气加热使炉内温度逐渐升高。

在加热过程中,控制系统会实时监测和调节炉内温度,以确保温度的均匀性和稳定性。

2. 保温阶段当炉内温度达到退火要求后,控制系统将保持温度恒定,进入保温阶段。

在保温阶段,金属材料的晶粒会逐渐长大,内部应力得到释放,达到退火效果。

保温时间根据金属材料的特性和退火要求而定,通常需要较长的时间。

3. 冷却阶段完成退火工艺后,关闭加热装置,开始冷却阶段。

冷却速度通常要控制在一定范围内,以避免产生过度硬化或变形。

常见的冷却方法有自然冷却和强制冷却。

自然冷却是指将金属材料从炉内取出,自然散热至室温。

强制冷却则是通过外部冷却介质,如水或空气,进行快速冷却。

三、罩式退火炉的优势1. 温度均匀性好:罩式退火炉采用密封式结构,能够有效防止炉内温度的波动,保证金属材料的均匀加热。

2. 适用性广:罩式退火炉可以处理各种金属材料,包括铁、钢、铜、铝等,适用范围广泛。

3. 自动化程度高:罩式退火炉配备了先进的控制系统,能够实现自动化操作和远程监控,提高工作效率和生产质量。

4. 应用灵活:罩式退火炉可根据不同的工艺需求进行调整和优化,满足不同材料的退火要求。

四、罩式退火炉的应用领域罩式退火炉广泛应用于金属加工、制造业和热处理行业。

钟罩炉简介及应用范围

钟罩炉

钟罩炉具有独立的温度智能化自动控制单元,控制精度高,使用灵活方便;可应用计算机对各种工艺参数进行实时监控,使整机工作于最佳状态,自动化程度高,工艺重复性好;采用全陶瓷纤维耐火隔热炉衬和高效电加热方式,比传统炉型节能1/3;结构简单,装载方便,模块结构,容易维护。

使用范围

钟罩炉应用于院校、科研院所、工矿企业等实验和小批量生产。

主要用于磁性材料及电子陶瓷的烧结、烧结陶瓷、石器、软质瓷的热处理和其它产品工艺的热处理。

产品的优势及功能特点

1.采用加热炉体、升降装置、温控为一体的框架是结构,合理的布局设计,

方便客户的实验操作。

2.加热炉体采用高纯多晶氧化铝纤维炉膛保温;表面涂有进口高温氧化铝

涂层,可以有效提高加热效率且炉膛板不易开裂。

3.加热器采用电阻丝或硅碳棒、硅钼棒分布于炉膛的四周面对辐射加热,

炉膛各面的耐火板均采用台阶密封不易蹿火,有效的保证炉膛的温场均匀度。

4.电阻丝采用HRE电阻丝或优质硅碳棒、硅钼棒,三种材质高温下强度高,

抗氧化性好,经久耐用,最高温度可达1200℃。

硅碳棒最高温度可达14 00℃,硅钼棒最高温度则可达1700℃。

5.炉底底部均铺设有隔热耐火板,有效保护炉膛受到机械操作。

6.采用电机、涡轮丝杆驱动底部无震升降,隐藏式设计,操作更加安全可

靠。

7.操作面板位于炉体的左侧,合理的角度设计,让您的操作观察更加合理

人性化;

8.高精度热电偶精确测温;采用PID温控调节,可编程30段控温程序;恒

温精度±1℃;温控仪表接口丰富,可实现通讯、联机操作等功能;

9.设备具有超温和断偶报警、过流自动断电功能,操作简单、安全可靠;。

《罩式退火炉介绍》课件

4

冷却放空

停止加热系统,让金属材料自然冷却,直到其温度达到室温,然后打开罩体,取出金属材料。

罩式退火炉的应用领域和优势

金属管件

罩式退火炉可用于管件加工、改善 材料强度和韧性等。

合金材料

罩式退火炉可用于合金材料的热处 理,改善其力学性能和耐蚀性。

不锈钢锻件

罩式退火炉可用于不锈钢锻件的回 火退火处理,使其获得更好的抗拉 强度和韧性。

加热系统

负责产生所需的热量,并保证加热温度和升温速度。

控制系统

负责控制加热时间、温度和压力等参数,确保得到所需热处理效果。

罩式退火炉的工作过程

1

预热准备

对罩式退火炉进行清洁和维护,并设置加热温度和升温速度。

2

材料装载

将金属材料放入罩体中,安排好位置和数量。

3

加热处理

启动加热系统,将温度逐渐升高至所需温度,然后保温一段时间。

总结及展望

罩式退火炉作为一种重要的材料热处理设备,其应用范围和效果不断扩大和 提高。今后,随着技术的发展,罩式退火炉将更加智能化、高效化和节能化。

罩式退火炉介绍

欢迎来学习罩式退火炉,这是一种具有广泛应用和丰种对金属材料进行热处理的设备,其原理是将金属材料放在 容器中,将其封闭并加热至一定温度,通过控制温度和保温时间,改善材料 的物理和化学性质。

罩式退火炉的主要组成部分

罩体

负责封闭金属材料和保温。

罩式退火炉的发展趋势

随着新材料、新工艺、新技术的出现,罩式退火炉将越来越多地应用于高强度、高温度、复杂结构的材料和产品的 加工中。

罩式退火炉的维护和保养

1 清洁机器和部件

2 检查设备状态

3 有效保养设备

定期清洗和涂油,保持设备 干净和润滑。

罩式炉功能概述

功能概述:由于电加热炉一般是间歇式炉,炉温常常升降,在此过程中炉子升降温速度受到炉衬的制约,造成加热周期延长,工效效率低,同时耐火砖吸取或放出大量热,造成热量铺张,致炉子热效率降低,铺张电能。

由于砖构造存在以上缺点,因此承受纤维制作的加热炉膛抑制了砖构造存在的缺点,具有升温快、使用寿命长、能量消耗少等优点。

近年来加热炉膛从砖砌炉膛转化为纤维炉膛在日益增加。

特别在冶金行业的连铸连轧加热炉、台车炉式加热炉、罩式炉等加热炉衬中被广泛应用,赢得了用户的全都好评。

设备简介:本设备为台车式电阻炉,即炉底台车可控的状况下自动进出。

工件装在小车上,在传动机构的作用下进入加热炉体内,关上炉门;加热温度在电器掌握下,加热到工件所需的温度,再依据工件的工艺流程完成后,将工件在传动机构的作用下带动小车开出加热炉膛,从而完成了工件的处理。

炉体是承受型钢、板材焊接而成的炉壳,炉壳内的工作室承受陶瓷纤维折叠块制成。

炉墙加热元件为高温电阻带加工成 W 外形,用高温陶瓷螺钉定在炉壁上;炉底台车的加热元件为高温电阻丝绕成螺旋状安装于炉底搁丝砖上,并在小车上铺设炉底板,便于放置工件而不致于损坏高温电阻丝。

电器掌握系统为 SSR 无接点输出,炉温的整个加热过程一由程序仪表实行 PID 程序掌握,而整个炉膛的温度均匀性,由安装在炉顶的热电偶检测,从而实行了升温、恒温、均温、保温等一系列的工艺流程。

全纤维对开式电阻炉又称全纤维对开式罩式炉,可供金属材料、零件的正火、淬火、回火等热处理。

对开式罩式炉主要特点:1.承受全纤维炉状构造,具有优良的节能性能,比同规格的砖体电阻炉构造或电动装置可轻松的移开炉体,露出炉台,装卸料便利.3.承受炉体移动,便于设备保养与修理用,提高生产率,节约投资。

A.移动炉体分炉衬、加热元件;①、移动炉体由钢板及型钢焊接成外壳,材料有槽钢、角钢、钢板等。

②、炉衬承受全纤维棉压筑成模块,通过不锈钢元固定于炉壳支架上。

③、加热元件承受波状电阻带通过高铝瓷钉悬挂固定于两恻和后墙炉衬上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

由于'little炉一股是阿朋武炉,炉富经帘升轉,在lit i31?中炉子升呀涓速度受到炉科的1M约,ht ffl 热阳期迤长,工效效率IK,同讯耐火買吸收或故出大虽热,ilhUAS浪就,致炉子热效率瞬攸,浪股电能。

由于晞貉沟存在“上缺自,困此采用纤英嗣作的《1热炉辔克服了晞站沟存在的歓虑,具有升涓快、使用青命长、能虽消轧少等IUo ifi年来初恶炉恵从破耐炉睁转化片卦维炉辔在日益增期。

特别在冶金存业的if 炉、台车炉氏加风炉、罩戏炉等JD热炉科中被广泛国用,擒用了用户的一致Utifo设筍简介:本设岛为台车氏电用炉,即炉肚台车可腔的悄况下自动进出。

工件亲在小车上,在传动M构的作用下i!人加热炉体,关上炉『1; J1D热泪度在电器腔嗣下,91IOII件两檻的富度,再Ifl尿工件的工艺海棺芫成后,将工件在传动构的作用下带动水车开出加热炉呻,U而完效了工件的处理。

炉体是采用型刖、板林焊接而成的炉克,炉克的工作室采用瓷卦细折曾块嗣能。

炉垢M澳元件为高富电皿带《1工成W形状,用高滔瓷燧卸定在炉壁上;炉肚台车的HI恶元件为高富电皿丝绕皈螺旅状安衆干炉辰摘丝備上,并在爪车上轴设炉E扳,便干MSI件而不致于损坏畐富电朋岐。

电器抒M糸貌片SSR无接直輪出,炉富的能个期热过程一由f?庁仪表实行PlDf?斤芳M,而於f炉腮的温度均匀性,由安装在卅项的热电脣®遇,从而实仃了升富、陌涓、均富、用泪等一系列的工艺iiffo全纤维对开武电011炉2祢全纤英对开氏罩式炉,可供金凤林智、零件的正火、泮火、回火等热处理。

对开氏罩式炉主更特虑:1•采用全纤细炉状貉飢貝有优艮的节能性能,比同规怡的的体电用炉结构或电和衆罔可轻便的務开炉体.爲出炉伏装卸科方便3采用炉ttfM.f?于设备保养与维修用堆高生产率,节约投资。

A. 榇动炉体分炉H、加热元件;①、密动炉体由銅板及型舸焊接域外克,林料有H刖、的舸、舸板等。

②、炉科采用全纤泉棉压適域模块,通过不错刖元固定干炉克支架上。

③、加热元件采用液狀电阳带通迫髙筒瓷幻悬挂因定于两U和后堪炉衬上。

B. 固定炉台分炉科、加热元件、炉辰版:①、固定W台炉体采用怡舸他HI栗,刖扳焊接域围板。

②、炉科是有廉说晞、轻质粘土传等创笊而成。

③、加热元件采用察贾状电用丝安朋干炉科询障,并有制丝晞固定。

④、炉『板采用IfifiS台车炉科制作,相互同留有总址檜。

c.炉体密动装呂:炉体務动衆黒采用摆线针轮乂速HI,通过讎条、魁轮、務动轴、轴承传动猜刖;式光亮罩式炉是根据用户要求,由強对流光亮罩式炉演化而来,采用炉体固定上开(龙门架),2只底座可務动装料进出,主要用户有江阴华西、高册等地客户。

主要适用于黄銅带、青銅带、异型鋼带、紫鋼带、各类精密銅管、造币林料、精密带厠、夏合带林、狀磁和硕腕合金、堀合金线林、标准件林料、不球钢带等几十种林料。

抻罩炉最大装料直径3.2M,装料高度最高)5 4M,最大装炉量80T 罩式炉由一个加热罩、两f杨动炉座、两f罩和阀架等组成:加热罩由钢板卷成园形经焊接加工而成,在罩身的上部有哄吊叔起吊换罩的位置,下部有三个支承炉罩的支承脚,底部装有沙封JJ,在加热时使加热罩能直接压在炉罩的法兰上使其这到密封的效果,另在两个导向坏,以便加热罩能方便准确地吊放在炉座上。

炉种采用全纤SgKiSif剌植折叠块组合而成,送样大大减轻了罩身的重量,不仅提高了保温效果而冃降低了能耗。

加热元件采用电01带血匀的悬挂在炉腔的E1 周,并用瓷«fIMU固定,聖固用。

炉座承冏形状,由附热不锈銅扳焊接组合而成,在每一个炉座上都安朋有一块圆形附热厠炉ffitft,在炉底扳下方焊有几支支承管用以承我工件,在炉座的正中央都装有一台強对流的风机,通过电机的运转来带动叶轮ii到强对流的目的,U而使炉腔的iSSiS到血匀,该风机的电机为水冷密封双速电机,可实现高、低速转换,通入冷却水后可确保电机的轴承不会因发热而损坏。

在炉座上装有与罩密封的水冷橡阪密封圈,以便达到密封的效果。

底座底部安装电动行走车轮,电子限位器控制行程。

本炉的罩为呆用波级不锈钢制作成圆柱状,頂部为HI形封头,下部焊接一只法兰用来与炉座密封III连接,使炉瞠形成密封的空同,达到炉料在保护气氛中进行热处理。

电气腔制柜采用PlDil零験发温控1H节仪来1H节炉的功率和温度,并安装有超温报警助能。

并可根据用户需要制作上位机,组态狀件动态显示。

W4-80系列罩貳炉妒台风01是专为冷亂鋼梔总罩衣护配套的产品用于罩中的用护气体强M宅向流动,)111强炉热交换,枚善富厦均匀性,提高热佻片产品质虽,堀趣热纯用周朋。

一朋怖况下,较气悚自然倘环可提畐产呈2 0 - 30 %,孩型风HI是一种无外克的离Q式风UI,轴伸向上用,贝M轴承冷幼方K, isli 涓度7 5 0 X,罠畐迄仃富度8 5 OXo一、項目様况、国外同类研兗情况(色招技术水平)1、莆山我鸿交通器林,王要生产各类出口童车,年产1 400 JJffilllo年产10 7.6亿,2008年预廿超10亿。

乡年来公司一直是WALMART (沃尔吗)、KMART、TARGET等世界著名跨国连饋店的供货商玻美国TRU、RAD10-FLYER 等大型玩具商的合作方。

公司每年需要生产4牙崎优质冷孔刑仏并需配套同等能力的冷轧细杭(带细)热处理(退火)设备。

目前热处理(退火)任务由3套6台30 液化气退火炉、3套6台17卩屯液化气退火炉、4套50疤媒炉承担,已不能満足生产、环保、节能的要求。

2、带洌生产退火设备普迟采用罩式加热炉,其供热方式分为燃料炉和电炉二大类。

燼料炉Q什煤炉和液化气炉二类。

目前煤炉退火成本约120元/t,但是对环境诃染,环保压力大,因此而临泪汰。

液化气退火炉由于液化气价榴昂贵,退火成本约210元九目前国各类电ID热罩式退火炉与国除先进水平相比较,差即较大,王要是电耗偏高,绘合电耗210kwh/t o退火工艺H程长约45小时。

(升富保田时间需25小时)效率低。

国电ttl热罩式退火炉使用较名的龙区是,特别是、、江阴地区电加热带细退火炉十分弟巾,所用的电ttl热罩式退火炉大胡由湖光工业'电炉「、昌展炉业、展通炉业、信您隆工业炉、东升电炉「等电炉「生产。

制造工艺各有特色。

但关罐二以荷标:嫁合电耗、工艺过程旳间,不能有所突破。

以20吨电加热罩氏退火炉为何,上述各厂家的嫁合电耗(每呃带狷耗电量+强对说风柄用电+各类热损)基本在210—230kwh/t之同。

同旳由于在15 it Hl为了减少热损,区温层做得好,阳是在炉冷过桿国,册因为保讯奸而降田速率慢,翻喑整个工艺过梓时间,这是一对牙直。

据国外童料介给新日铁公司光亮带刑退火绘合电耳。

160-180kwh/t,但没有介鉛貝体工艺。

3、2007年初,为贾助落实《关干加恨工艺術坏经济发展的若干怠见》特神,做好节能MH,实现淸常生产。

公司领导带领科枝人员在好过广泛、深人的调研考察后,和省热处理*会、热处理册究所、嘉华炉业等单位的专家共同研究从为:采用当前国先进的节能餌技术、新林料。

采用全新思15 it电炉工艺结构,利用汁算HI腔制技术提高热处理工艺的自动化桿15,使光充带狷退火综合电ftiifl 160-180kwh/t,加热升富保温时时S<20小附是可行的。

二、市场需求经济、社会、生总、效益分析作为企业越有降假生产成本,提高产品质量的期聖。

光充带网退火综合电耳达160-180kwh/t;仅此一顶就有相当大的经济效益,其帀场需很大的。

研制新里高效节能电炉,使绘台电ft<160kwh/t,期热保温时[0)<20 /K«o有以下克争优势:1、我门年产4牙嗨带狷,如每疤节电50kwh/t,年节电200 J) kwh,以平均电价0.87元/kwh it 算,年节约电龍开支non元从上。

2、加热保旳时同W20小时,特别是M热升温附间W10小时隸可以充分利用22: 00-8: 00的低谷电,电价为0.47元/kwh。

4JJH屯带拥退火叭耗电160kwh,全年电欽差价为:250 Jj元以上。

3、液化气退火成本约210元/t,新型髙效节能电炉电耗这到160kwh/t,利用itt谷电0.47元/kwh, 则退火成本W110元佻全年4牙盹带细退火可节约成本400 J]元以上。

柿大提高出口创汇产品的克争优势。

燼爆退火炉对大气坏境的西染,液化气炉对大气诽故的飯染而电能是淸洁能沖,利用电加热炉替代爆炉、液化气炉貝有重要的生态效益。

长期以来,国家电网为了调商节电、调晔节电呆用了乡种仃政措施和坯济手段,对各旳段电价作了区分:尖阵电ft 1.17元/kwh、髙際电价0.87元/kwh、低谷电价0.48元/kwh。

我门的电炉把22: 00-8: 00作为王要用电时股,对电网也弭调荷节电作用,不但有机大的经济效益也有不可忽略的社会效益。

三、重要研究容、技术关鍵(一)为使新型髙效节能电炉嫁合电ftftT国先进水平,堀矯工艺过棺,确风带细退火IOo ft 们从为以下方面是王要研究课題和技术关it:1、加热耐火隔热层设置特殊空气隔热层,最大限厦械少设备蓄热,提高i殳备区田性能、降低热耗。

2、自壬设it热处理(退火)集粮腔M软件,Rii JO.降低电耗。

3、柠富妆表配备通讯接口使电退火炉計实现中腔M,最大限度降低电耗。

4、加热罩采用创新思路的冷却降逞工艺,堀建降田时间。

5、开发设廿冷却罩对运服风管和水霧交替冷却新技术使冷册效率提髙30%o6、封用式可1MI0用術坏冷却水系筑。

(二)各方专家结合工艺过桿共同研究和决定对壬要技术关11作以下处理:1、工艺说程简介:强对流罩衣退火炉使用于冷轧带刑卷的光充退火。

强对流罩式退火炉由堂固的退火炉台汝其下方的供给介质输人/输出管ii, I?护罩,电加热罩及带有顺涌装胃的於却罩枸成。

退火炉台下方设有保护气猱阴姑。

需退火的细卷在炉台上进行堆垛,刖卷之同於冒特殊形式的中同对通板。

刑卷退火附,用高纯氢气和氮气作区护气体。

在需进打退火的细卷上方柏上风护罩及带有加热罩设备的ttl热罩。

退火结東后,用天车将加热审吊到一个退火准备就绪的炉台上。

在氏护罩外面扭上冷册罩,进行冷却。

然后,在合适的富度条件下,启动噪淋冷却装胃。

於册给東后,关闻顺淋冷却装胃,吊定冷弼罩和保护罩。

卸下炉台上的弭卷,炉台准备进行下一炉退火。

立述册卷裝炉T罩上炉台夹紧一抽具空检查_>加热罩套进罩上炉台T加热罩壬开关合上电热元件发热升温T电热元件全部发热后,无触点的可腔庭控制二区JU热T炉台强对说RUI由假速转人高速,氏护气象冲洗料室的堀卷T逐步升温的热氢气淸洗刑卷并便风卷升温-在髙田狀态下刑卷表而的氧化物得f|化学连.原反应生成光充那卷-炉的田废和热气海的运动赶势由JU热罩上的二区电热元件动态调节一H殳定的退火温厦达月后,自动减少JU热电浹-加热罩进人媛冷梓序一>空气窗口气动叭1 热罩上的空气风ui运仃,空气吹人则热室一*烁热的罩从外到里逐步冷却-i殳定的缓冷温厦片达后,枠制信号灯报警一*務1B热罩吊走啟閒罩吊上炉台一*冷却风UI捕吸罩表而的热量T当罩表而a a it W 350t BMI入喷水和吸风同旳冷册T料室部的温厦达別2001 BL袴閒罩风Hl停it,大量的水通过水顺涌於册罩-盲列设定的出炉fiJIJiJii后,水阴自动关用-*冷却风UI地续运转吹淨罩的余水一»炉台气MKFJ全部关用-炉台出口WfJH开一》最后打开锁紧装置出炉。