流化床式气流磨关键技术及其进展

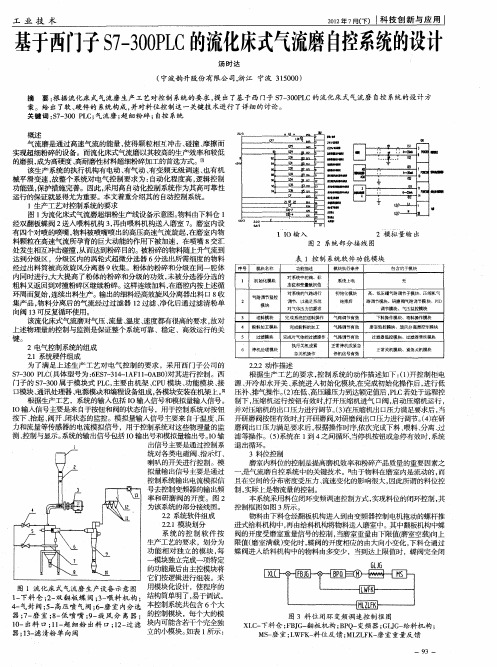

基于西门子S7—300PLC的流化床式气流磨自控系统的设计

2

模 块

调节 ,以 满足系统

对气体压 力的 求 要

结束后

路调 节 模块 、 磨阀气路调节模块 、 I 研 PD

调节模块、气压 监 控模块

3

送料模 块

完 成系统的送料操作 完成粉料的加工

气 路 节有效 调 气 路 节有效 调

下料操作模块、 喂 料操作模块 磨室监控模 块、旋风分离器控制模块 过滤器监控模块、过滤器清洗模块 正常关机模块、紧 急关 机模块

粗料 又返 回到 对撞粉碎 区继续粉 碎 。 这样连续 加料 , 腔内按 E 循 在磨 述 环周 而复始 , 出料生产 。输 出的细料经 高效 旋风分 离器 出料 口 8 连续 收

I 1lH . I

11 输 入 0

2 模 拟 量 输 出 图 2 系统 部 分接 线 图

表 1控 制 系统 软件 功 能模 科技创 新与应 用 1 F

基 门 73 PC 流 床式 流 控 统的 于西 子S 0 L 的 化 气 磨自 系 设计 —0

汤 时 达

( 宁波 韵 升 股 份 有 限 公 司 , 江 宁 波 3 50 ) 浙 10 0

摘 要 : 据 流化 床 式 气流磨 生产 工 艺对控 制 系统 的要 求 , 出 了基 于西 门子 s — 0 P C的 流化 床 式 气 流磨 自控 系统 的设 计 方 根 提 7 30 L 案 。给 出了软 、 硬件 的 系统 构成 , 并对 料位 控 制 这 一 关键技 术进 行 了详 细 的 讨论 。 关 键 词 :7 3 0 P C 气流 磨 ; 细粉 碎 ; S — 0 L ; 超 自控 系统

序号 1 模块 称 名 初始化模块 功能描述 对系统中 的阀、 标

循环流化床锅炉几个关键技术探讨与研究

循环流化床锅炉几个关键技术探讨与研究摘要:针对赤峰热电厂440t/h循环流化保证机组安全经济运行。

关键词:循环流化床锅炉关键技术探讨与研究我厂两台循环床锅炉运行中存在床温高、旋风分离器入口、出口温度高和锅炉带大负荷困难等问题,对#1#2锅炉进行了试验和相关问题诊断, 通过试验掌握的技术数据,对设备运行状况及系统存在问题进行了综合全面的分析,加强运行调整,降低床温提升带负荷能力,从而提高锅炉的净效率。

前言赤峰热电厂两台135级火电机组系HG440/13.7-L.HM29型循环流化床锅炉。

锅炉采用2个内径为7.36米的高温绝热旋风分离器,布置在燃烧室出口与尾部对流烟道之间。

分离器采用入口烟道下倾、中心筒偏置、分离器入口烟道设置加速段、旋风筒呈圆形的结构,中心筒采用特殊结构,有利于气固分离,使旋风筒的分离效率提高、运行可靠。

高温绝热分离器回料腿下布置一个非机械型回料阀,回料为自平衡式,流化密封风用高压风机单独供给。

高温绝热分离器、回料腿、自平衡U型回料阀构成了循环物料的返料系统。

我厂#1#2锅炉运行中出现了返料量偏少、返料不畅等问题,下面就针对返料问题进行分析和研究。

一、分离器技术循环流化床锅炉问世以来,出现了多种炉型结构,其尾部烟道形式基本上是一致的,主要差别在于炉膛、分离器和返料器。

国内外对分离器的型式做了多种尝试,除了旋风分离器之外,其他的卧式旋风分离器、炉内多旋涡分离器、百叶窗分级分离器、平面流分离器、下排气旋风分离器、槽钢分离器等。

经过二十几年的运行检验,旋风分离器被证明是最成功、最可靠的炉型。

循环流化床锅炉上用的高温旋风分离器的分离效率一般均能达到99%,经优化设计之后可以提高到99.4%以上。

这与普通工业锅炉用的旋风除尘器(除尘效率一般为80—85%)有很大不同,因为普通工业锅炉用的旋风除尘器所处理的粒径范围一般为0—50u m,而循环流化床锅炉用的旋风分离器处理的粒径范围约为0—2mm;而且,循环流化床锅炉旋风分离器的进口物料浓度一般可达2—5kg/Nm3,而普通工业锅炉进口物料浓度一般为20—50/Nm3。

流化床气流磨气流粉碎机设备工艺原理

流化床气流磨气流粉碎机设备工艺原理流化床气流磨气流粉碎机也称气力磨,是一种新型气流粉碎设备。

其粉碎方法利用气流对物料进行冲击磨损,粉碎速率快、效率高,对热敏性和易物质反应性较高的物料具有较好的粉碎效果。

本文将从设备结构、工艺原理、操作方法及应用范围等方面介绍流化床气流磨气流粉碎机的相关知识。

设备结构流化床气流磨气流粉碎机主要由进料装置、磨粉室、出料装置、气体分配系统、气力循环系统、热风循环系统、控制系统等部分组成。

具体结构如下:进料装置进料装置包括进料口、进料管及进料调节阀等,负责将待处理的物料送入磨粉室。

磨粉室磨粉室是流化床气流磨气流粉碎机的主要工作区域,包括磨盘、磨轮、磨盘盖、风道等部分。

磨盘和磨轮由高速电机带动旋转,使物料受到强烈的气流作用,达到快速粉碎的目的。

出料装置出料装置由出料口、出料管及出料调节阀组成,负责将被粉碎的物料从磨粉室中排出。

气体分配系统气体分配系统包括送风装置、排风装置、气流控制装置等,负责调节磨粉室内的空气流量及压力等参数,保证设备运行的稳定性。

气力循环系统气力循环系统由排风装置、分集器、循环管道等构成,主要功能是将磨粉室内的粉尘气体收集,通过分离和回收处理,实现资源的循环利用。

热风循环系统热风循环系统包括热风装置、预热器、加热器、热媒循环系统和温控系统,主要功能是通过对热风的加热控制,提高设备的运行效率。

控制系统控制系统负责对设备整个系统进行综合控制,包括设备的启动、停机、调整、报警等等。

以上是流化床气流磨气流粉碎机的主要设备结构,总体上来说,设备结构紧凑,操作简便,粉碎效率高。

工艺原理流化床气流磨气流粉碎机的工艺原理主要是利用气流对物料进行粉碎,涉及到气流运行状态、物料性质等多方面因素。

具体原理如下:气流运行状态流化床气流磨气流粉碎机中的气流被分为三种状态:拖曳状态、摩擦状态和碰撞状态。

在进料过程中,物料被气流拖曳进入磨粉室,进而被气流带起形成循环流,最终达到快速粉碎的效果。

流化床气流磨粉碎原理

流化床气流磨粉碎分级原理简介

流化床式气流磨是气流磨的一种,是利用高速气流的能量对固体物料进行超细粉碎的机械设备。

图1-1 图1-2

工作时,物料通过进料装置进入磨室中,压缩气体通过粉碎喷嘴后急剧膨胀、加速,产生的超音速喷射流在粉碎室下部形成向心逆喷射流场,在压差的作用下使磨室底部的物料流态化,被加速的物料在多喷嘴的交汇点汇合,产生剧烈的冲击、碰撞、摩擦而粉碎(如图1-1所示)。

经粉碎的物料随上升的气流一起运动至粉碎室上部的一定高度,较大颗粒在重力的作用下,沿磨室壁面回落到磨室下部,较小颗粒随气流一起运动到上部的分级机构。

在高速涡轮所产生的流场内,不符合细度要求的颗粒在离心力作用下被抛向筒壁附近,并失速回落磨室下部再次粉磨,而符合细度要求的微粉则通过分级片流道,随气流经出料口排出至旋风分离器进行成品收集(如图1-2所示)。

目前国内外开发循环流化床技术概况和我国循环流化床技术发展趋势

目前国内外开发循环流化床技术概况和我国循环流化床技术发展趋势目前国内外开发循环流化床技术概况和我国循环流化床技术发展趋势电力的发展给人类社会进步和文明作出了巨大的项献,但电力事业的发展,特别是火力发是电事业的发展给人类生存环境造成了严重的灾难。

随着世界上各国对环境污染控制要求越来越严格,因而寻求新型的燃烧技术已成为广大电力科技工作者孜孜以求的事业。

从本世纪七十年代起,循环流化床燃烧技术以其独有的先进性,得到世人的关注,并在近二十多年里得到飞速的发展,成为火力发电史上最有希望的燃烧技术。

有人预言,下一世纪将是循环流化床燃烧技术的天下。

一、循环流化床燃烧技术的优点循环流化床锅炉兼具泡床炉和煤粉炉的长处,又摒弃了两种炉型的不足之处,因此,循环流化床燃烧技术具有其它各种燃烧方式无与伦比的优点,所以才被世人公认为最有希望的燃烧技术,其主要优点:1、低污染燃烧。

由于循环流化床燃烧炉膛温度可控制在8500C左右,并可在投燃料的同时加投石灰石CaCO3这样可以达到去除SO2与控制NOX有害物质生成的目的,避免大气中形成酸雨造成的危害,目前世界上脱硫效率最好的可达95%,这种先进的燃烧方式为烧高硫煤电解除了后顾之优。

2、燃烧适应范围广,除了燃用一般的煤以外,还可以烧低热值的煤矸石,油页岩、煤泥等化石燃料的垃圾、树皮等,这对处理城市垃圾和综合利用能源有着显著的经济效益和社会效益。

3、适合调峰运行,循环流化床锅炉能做到在30%MCR时不投油稳燃。

所以燃料的化学不完全燃烧和机械不完全燃烧的热损失几乎可以达到的0的水平,同时灰渣的热量也能得到充分的回收。

4、锅炉热效率高,循环流化床锅炉的燃料是在多次循环中完成燃烧的,所以燃料的化学不完全燃烧和机械不完全燃烧的热损几乎可以达到“0”的水平,同时灰渣的的热量也能得充分的回收。

5、综合经济效益好。

如果燃用煤矸石、油页岩等燃料发电,燃后的灰渣可作为水泥的掺料和轻质建筑材料,这一优点对焕发老煤矿的生机大有可为。

无粉尘外溢环保智能型流化床气流超微粉碎装置获中国发明专利

造粉碎设备行业最知 名的行业 品牌 , 立足 国内 , 进军 国际 市 场; 二是共揽工程项 目, 以双 方联合 的综 合实 力承 揽大型 粉 体 工程项 目, 为客户提供全方位 解决方案 , 一揽 子 ” “ 全程 优

可 实现 远 程 触 摸 屏 控 制 。 整 条 生 产线 可 实 现 三 种 功 能 ( 粉 即

的关键技术设备 , 超微粉体 已在国民经济各个领域得到广泛 应用。粉粒体在加工及输送过程 中受到诱导空气流 、 内通 室 风造成的流动空气及设备运动部件转动生成 的气流 干扰 , 都

会 将 粉 粒 体 中的 微 细粉 尘首 先 由粉 粒 体 中分 离 而 飞扬 。 针 对 这 一 状 况 , 何 控 制 生 产 过 程 中 粉 尘 飞 扬 , 现 清 如 实

21 0 0年 7月 2 日, 友 集 团 有 限 公 司 和 浙 江 丰 利 粉 碎 3 密 设 备 有 限 公 司 正 式 签署 合 作 框 架 协 议 书 , 为 紧 密 型 长 期 战 成

体 工程产业化技术 ; 拥有完善 的制造设备及 测试设 施 , 有 具 承 接项 目设计 、 开发、 制造及成套 设备安装 、 调试一 条龙 “ 微 纳米粉体交钥匙工程 ” 的能 力。在 创新 引领开 发 的十大 类 10多个品种中 , 项被认定 为 国家新产 品、 0 数 国家 重大产 业 技术开发专 项、 国家火炬项 目和 浙江名牌 产品 ; 拥有 多项国 家专利 , 代表着我国粉体设备 的研发水准。被国家主管部 门

作 为 行 业 重 点产 品 向全 国 推 广 。

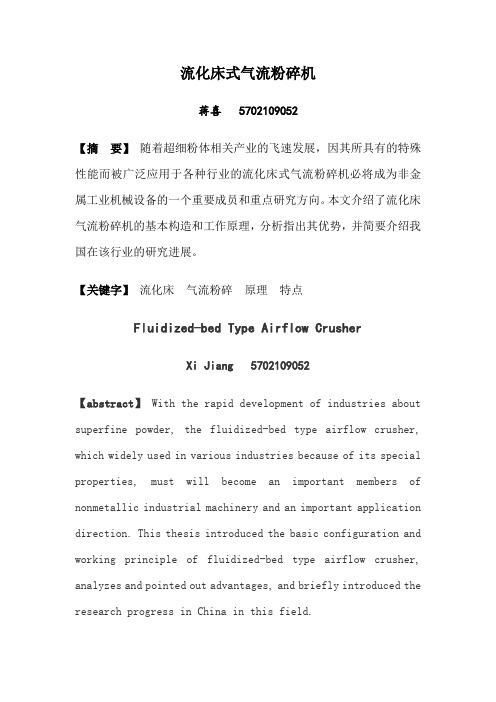

流化床式气流粉碎机

流化床式气流粉碎机蒋喜5702109052【摘要】随着超细粉体相关产业的飞速发展,因其所具有的特殊性能而被广泛应用于各种行业的流化床式气流粉碎机必将成为非金属工业机械设备的一个重要成员和重点研究方向。

本文介绍了流化床气流粉碎机的基本构造和工作原理,分析指出其优势,并简要介绍我国在该行业的研究进展。

【关键字】流化床气流粉碎原理特点Fluidized-bed Type Airflow CrusherXi Jiang 5702109052【abstract】 With the rapid development of industries about superfine powder, the fluidized-bed type airflow crusher, which widely used in various industries because of its special properties, must will become an important members of nonmetallic industrial machinery and an important application direction. This thesis introduced the basic configuration and working principle of fluidized-bed type airflow crusher, analyzes and pointed out advantages, and briefly introduced the research progress in China in this field.【key words】 fluidized-bed fluid energy milling principle specialties一、概述随着高端技术和纳米材料产业的迅猛发展,传统产业技术步伐不断加快, 各行各业对超细粉体( 一般将粒径小于10 μm 的粉体称为超细粉体[1] ) 产品的产量与质量的需求不断增大和提高, 迫切需要与之相匹配的超细粉碎技术与设备。

流化床反应器技术进展

流化床反应器技术进展本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March流化床反应器技术进展杨超杰Y45140195摘要:近代流态化技术的工业应用则以煤的气化和石油的催化裂化为代表。

当前流化床反应器的理论研究主要集中于流化床内由不同尺度的颗粒、液滴、气泡、聚团的时空不均匀分布所形成的不均匀结构的预测与优化调控理论与方法的研究,不均匀结构与传递和反应的关系理论的研究以及流态化床的计算机模拟与放大研究。

当前流化床反应器技术的工业应用范围已涵盖化工、冶金、能源、材料、制药、食品、环境等领域。

关键词:流化床反应器流态化技术应用Technical progress of fluidized-bed reactor Abstract:Coal gasification and catalytic cracking of petroleum are representatives of recent industrial applications of fluidization Current theoretical studies of fluidized bed reactor technologies are focused on quantitative prediction and optimum control,involving multi—scale heterogeneous structures consisting of gas bubbles,particle agglomerates,and liquid drops distributed in size and in concentration;modeling for predicting relationships between heterogeneous structure and transport of momentum,heat,mass,as well as chemical reactions;and computer simulation for the prediction and optimization of process operation and scale—up for fluidized bed reactor technologies in the process industries,such as chemicals,metallurgy,energy,new materials, pharmacy, foodstuff, and environment.Key words: Fluidized-bed reactor; fluidization; technologies; application引言流化床反应器是一种利用气体或液体通过颗粒状固体层而使固体颗粒处于悬浮运动状态[1],并进行气固相反应过程或液固相反应过程的反应器。

流化床气流粉碎机在农药行业的运用-屈国华

六、农药厂常见农药超细粉碎工艺(3)

对于一般需要混合的干粉农药、可湿性粉剂一 般采用气流粉碎混合系统的生产工艺。我公司 配合国内外农药厂家开发气流粉碎混合系统生 产工艺已有多年,根据农药生产的需要和农药 厂的各自的能力,生产工艺基本可以分为如下 两种:

六、农药厂常见农药超细粉碎工艺(3)

A、连续型、适用于大量生产

一、气流粉碎机的发展(2)

靶式气流粉碎机 循环管式气流粉碎机 扁平式气流粉碎机 流化床气流粉碎机

(对冲式气流粉碎机) (圆盘式气流粉碎机、 超音速气流粉碎机)

二、气流粉碎机在农药行业运用的发展(1)

气流粉碎技术大约在1985年前后进入中国,但是当 时该技术主要集中运用在军工、医药、化工行业中 的特殊物料,而作为产量大、运用广的农药,当时 却并没有采用该技术。 高浓度的农药可湿性粉剂(WP)和母粒(WDG) 是粉体农药的发展方向,它标志着国际粉体农药加 工的总体水平。在上个世纪70年代末到80年代中, 我国的粉剂和可湿粉年产近百万吨,由于加工落后, 助剂性能差,填料未筛选,导致粉剂的质量差,可 湿粉的悬浮率低,与发达国家相距甚远。

四、流化床气流粉碎机特点 (2)

2、成品粒度分布窄,且均匀,这点可以通过 下面两个粒度曲线分布图所示

四、流化床气流粉碎机特点 (2)

A、为流化床气流粉碎后产品粒度分布曲线

四、流化床气流粉碎机特点 (2)

B、其他类型的超细粉碎后产品粒度分布曲线

四、流化床气流粉碎机特点 (3)

3、气流粉碎机粉碎过程,物料不会升温,温度 处于常温状态(即15℃左右) 气流粉碎采用的是高压气流,由于高压气 流通过喷嘴产生的焦耳-汤母逊效应,可以使粉 碎过程一直保持着常温状态(即15℃左右), 尤为适合热敏性和低熔点物料的超细粉碎。

流化床气流磨粉碎硅灰石针状粉的形状分析

[加工技术及设备]流化床气流磨粉碎硅灰石针状粉的形状分析杨利民,叶 菁(武汉理工大学材料学院粉体研究所,武汉 430070)摘要:高长径比超细硅灰石的制备是硅灰石矿物加工技术的一个重要研究内容,而超音速气流磨在制备高长径比硅灰石粉体时具有优势。

本文就流化床气流磨粉碎硅灰石的工艺中,通过对大量颗粒进行统计,初步得到硅灰石针状粉长径比与等体积直径的关系,以期能对硅灰石针状粉的制备起到一定的积极作用。

关键词:硅灰石;长径比;等体积直径;针状粉中图分类号:TD921.4 文献标识码:A 文章编号:1007-9386(2006)02-0044-02Image Analysis for Wollastonite Powder With Needle Shapeby Fluidized Bed Opposed Jet MillYang Limin, Ye Jing(Powder Technology Research Centreschool of Materials Science and Technology, Wuhan University of Technology,Wuhan 430070)Abstract: The preparation of wollastonite of high aspect ratio is an important matter of further procession of wollastonite ore. And the fluidized bed opposed supersonic show advantage in preparation of wollastonite of high aspect ratio. To make active sense in the preparation of wollastonite acicular powder of high aspect ratio, this article initiatively gained the relation between aspect ratio and isopyknic diameter of acicular powder in wollastonite shattering technology of fluidized bed opposed jet mill by the statistic of vast particles.Key words: wollastonite; high aspect ratio; isopyknic diameter; acicular powder收稿日期:2006-01-11作者简介:杨利民,男,29岁,在读硕士,材料学专业。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

流化床式气流磨关键技术及其进展朱晓峰,王强,蔡冬梅(济南大学机械工程学院,山东济南250022)摘要:介绍了流化床式气流磨的工作原理及特点,对喷嘴、粉碎、分级等关键部分相关的技术研究进展分别进行了阐述,表明改进和提高喷嘴、粉碎宝、分级机等核心部件的性能和协调各个部分最优化工作能够使流化床式气流粉碎系统达到最佳工作状态,从而提高产品产量和质量。

关键词:流化床;气流粉碎;喷嘴;分级中图分类号:TH45文献标识码:A文章编号:1008-5548(2005)06-0042-03KeyTechnologyofFluidizedBedCounter-jetMillandItsProgressZHUXiao-feng,WANGQiang,CAIDong-mei(SchoolofMechanicalEngineeringJinanUniversity,Jinan250022,China)Abstract:Theworkingprincipleandadvantagesoffluidizedbedcounter-jetmillwereintroduced.Therecentsresearchofkeytechnologyoffluidizedbedmill,suchasnozzle,comminution,classification,werereviewed.It'sshownthatthebestworkingstateoffluidizedcommter-jetmillcanbeachievedbyimprovingonandoptimizingkeypartsandthequalityandquantityofproductscanbeimproued.Keywords:fluidizedbed;jetmill;nozzle;classification气流磨是通过高速气流的能量,使得颗粒相互冲击、碰撞、摩擦而实现超细粉碎的设备。

气流磨中无运动部件,维修方便;生产中采用全封闭方式,无杂质。

生产出产品具有粒度分布好、粒形优异、纯度高、分散性好等优点,但气流粉碎能量利用率较低,较适合碳化硅等高附加值产品的生产加工。

1流化床气流磨工作原理及主要特点气流磨自上个世纪30年代问世以来,类型不断更新,结构不断改进,主要有扁平式气流磨、循环管式气流磨、靶式气流磨、对喷式气流磨、流化床式气流磨等几种形式。

流化床式气流磨以其较高的生产效率和较低的磨损,成为碳化硅等高硬度、高耐磨性材料超细粉碎加工的首选方式。

现以原德国Apline公司的螺杆加料式流化床气流磨为例(如图1),介绍其工作原理[1]。

该螺杆加料式流化床气流磨由料仓、螺杆、粉碎室、高压进气喷嘴、分级机、出料口等部件组成。

粉碎室物料通过翻板阀1进入料仓2,由螺杆输送器3将物料送入粉碎室4。

气流通过喷嘴5进入流化床,颗粒在高速喷射气流交点碰撞,该点位于流化床中心,是靠气流对颗粒的高速冲击及粒子间的相互碰撞而使颗粒粉碎,与腔壁接触少、影响小,所以磨损大大减弱。

进入粉碎腔内的物料利用数个喷嘴喷汇产生的气流冲击能,及其气流膨胀成流态化床悬浮翻腾而产生碰撞、摩擦进行粉碎,并在负压气流带动下通过顶部设置的涡轮式分级装置8,然后细粉排列出口9外由旋风分离器及袋式收尘器捕集,粗粉受重力沉降返回粉碎区继续粉碎。

优点:流化床式气流磨将高速气流与物料分路进入粉碎室,避免了颗粒与管路的碰撞和摩擦,大大降低了喷嘴和管路的磨损;在粉碎室,颗粒流的对撞不但加强了颗粒间的碰撞、摩擦,而且降低了颗粒对腔体的磨损;粉碎后达到要求的颗粒可及时被分离出来,大大减少了过粉碎,提高了能量的利用率;生产易于实现自动化控制,后续分级和粉碎实现了一体化,提高了效率。

收稿日期:2005-05-08基金项目:山东省科学计划发展计划项目资助,编号:031090128。

第一作者简介:朱晓峰(1979-),男,硕士研究生。

图1螺杆加料式流化床气流磨1-翻板阀,2-料仓,3-螺旋杆输送加料器,4-粉碎室,5-喷嘴,6-流化床,7-监视窗,8-分级机,9-细产品出口综述422005年第6期中国粉体技术2核心部件及研究现状流化床式气流磨通过加速喷嘴将颗粒加速后在粉碎室内摩擦、碰撞、粉碎,达到要求后通过分级机分级并输出产品。

因此,喷嘴的优化设计、粉碎室和分级机的流场分析以及入料量、系统背压等系统参量都成为相关人士重点研究的对象。

2.1加速喷嘴工业中根据不同的加工产品分别采用:直孔型亚音速喷嘴、渐缩型等音速喷嘴、缩扩型超音速喷嘴。

喷嘴自身内部流场及对粉碎室内流场的影响,国内外学者做了大量细致的工作,周晓斌等人[2]根据流体力学原理,设计出的超音速喷嘴,并利用等离子测量仪和压力传感器测量了喷嘴在入口压力为5×105Pa时,气体出口密度、流动等特性与理论值相比较基本吻合。

通过检测与计算,总结流场中的死区是无法产生收敛解的,为流场的进一步设计作了的准备。

何枫、谢峻石等人[3、4]根据可压缩流体轴对称n-s方程,利用RANκ-ε湍流模式和有限体积法,采用四边形非结构网格,对不同内部流道型线的喷嘴自由射流进行数值模拟,并得出结论:轴对称等直径圆管喷嘴,进口处的流道型线对射流流道参数的分布有较大的影响;轴对称收缩喷嘴的收缩角大小主要影响射流出口附近的流动,对流动具有不同的阻滞效果。

分析了收缩喷嘴的尺寸对出口射流的影响,并提出收缩喷嘴内部流道型线采用维多辛斯基曲线可以获得优良的流动特性。

MGrujicic等人[5]通过对喷嘴流场分析,优化了喷嘴内型,使得气体的拖曳力增加,颗粒的加速度增大,在相同的距离速度进一步提高,这样增大了物料颗粒的速度,不但可以将颗粒更加细化,而且提高了系统的效率。

从以上研究可以看出,相关人士将喷嘴的改进重点集中在如何获得更高的出口流速和良好的出口流场上,对于生产具有高硬度、高耐磨性的磨料时如何降低磨损,却不能提出行之有效的方法,相关文章公开发表较少。

如图2(a)、(b)为笔者从生产现场提取生产碳化硅磨料所用的喷嘴零件图与磨损后零件对比图。

可以看出,喷嘴的磨损是相当大的,不仅会降低整机的工作效率,而且带入了部分杂质影响产品的品质。

因此,在提高流速的前提下,进一步地降低磨损成为喷嘴设计的一个方向。

2.2粉碎室粉碎室是物料通过气流加速后粉碎研磨、碰撞的区域,深入了解和研究气固两相流的运动规律和气流磨粉碎室的结构、形状等重要参数对合理配置系统各参数起着重要作用。

马银亮[6]、褚开维[7]等人对物理模型和数学模型的分析研究,针对高浓度气固两相流动的特性和目前数值手段的局限性,分别提出了欧拉-欧拉(Eulcrian/Eulcrianmodel)与欧拉-拉格朗日(Eulcrian/Lagrangemodel)的组合法模型,并利用新模型对稀相和密相气固两相射流进行了数值模拟、对高浓度气固两相立管流动进行了数值模拟,所得数值结果与Barlow等实验结果十分吻合。

T.HAN等人[8]将DEM(离散单元法)和CFD(流体动力学)结合,对粉碎过程进行了数值模拟,研究表明进料速度、入料喷嘴角度、粉气比等参数对系统粉碎有较大的影响。

王三泰、孟宪红等人[9、10]对微颗粒在气流中加速、相互碰撞和粉碎行为机理进行了深入的研究,并以此为基础,研究了气流粉碎效果的影响因素和能耗机制及粉碎过程工艺参数的优化,对流化床式气流粉碎机产品粒度和工艺参数之间的关系进行了论证,并提出碳化硅的生产必须要合理的配置参数,才能达到最优的粉碎效果。

陈海炎等人[11]以流化床气流磨加工碳化硅磨料微粉为实例,对颗粒形貌控制的基本因素进行理论分析与实验研究,并探讨了超细加工后的整形技术及超细加工前的预处理技术,为气流粉碎方式生产的碳化硅微粉粒形的改进提出了新的思路,并得出结论:气流粉碎分级过程中进行颗粒形貌控制,关键是控制颗粒选择性粉碎的机会、颗粒间相互作用的机理、碰撞次数、力度、颗粒在粉碎区停留时间。

气流磨粉碎室的结构、喷嘴结构、形状、位置和个数、流体图2磨损前后的喷嘴对比图(a)零件图(b)磨损后综述432005年第6期中国粉体技术性质(如压力、流量、喷射速度、温度)、颗粒加速距离、位置、气固浓度、分级流场等因素均是影响颗粒形貌的基本因素。

通过对粉碎部分的研究、改进及各个关键参数的配置,使得高速气流的能量更多地转换为颗粒的动能,提高了粉碎效率;减少了死区,形成了稳定的流场,降低了内耗。

但受气固两相流理论发展的约束及模拟手段的限制,完全真实的表述流场,还不能做到。

2.3分级机能否将已粉碎好的粉体颗粒分离出来,分级机的性能起着关键的作用。

提高分级机性能不但可以提高产量,还能够降低过粉碎,提高能量的利用率。

当被粉碎的颗粒随上升气流进入分级区时,颗粒越分散就越有利于分级,Bosma等人[12]通过在流化床粉碎室的出口处放置分散装置的方法,将进入分级区的颗粒充分分离,不但提高了整机的效率,而且验证了气流分级机的分级效率与进入分级区的颗粒的分散程度有较大的影响的结论。

徐政[13]利用PHOENICS软件对转子气力型分级机叶片间流场进行了数值模拟,并根据实验对模拟结果加以验证,认为转速和风量是影响该分级机的主要因素;负角度叶片间的流场优于零角度和正角度叶片间的流场;叶片长度越长,间距越小,就越容易在叶片间形成稳定有序的流场。

刘雪东、卓震等人[14,15]通过对整体系统研究表明,工质压力是超细气流粉碎-分级系统至关重要的参数。

喷射工质压力、与其匹配的引射工质压力、气流粉碎机的背压、离心式超细空气分级机的压力场,均将直接影响系统的粉碎性能与分级性能。

只有合理建立粉碎-分级系统的压力分布,才能获得理想的粉碎能力和产品粒径;通过对离心式超细空气分级机的研究指出,分级机的转速、加料量、二次风量是影响分级机分级效率、分级粒径的主要因素。

王成瑞[16]研究了超微气流粉碎机的工质压力,进料压力、进料量等动态参数对物料粉碎分级效果的影响,得到了这些参数与粉体粒径及其分布之间的变化关系,为超微气流粉碎分级设备的设计与粉碎过程提供了依据。

通过流化床式气流粉碎系统相关资料不难看出,这种粉碎和分级一体化的结构已经被认同并被广泛使用,在提高分级机的自身性能的同时也更加注意到,如,工质压力、进料压力、进料量等系统其它参量对分级机及系统的影响,努力配置好每一个对系统有较大影响的量,以求最优化。

3结束语对于流化床式气流磨的整个系统中,喷嘴、粉碎室、分级机是最主要、最关键的部分,改进和提高每个部分的性能和协调各个部分最优化工作同等重要。

大量实验证明,通过关键部分的改进和工序的优化是可以提高产品的质量和产量的。

参考文献:[1]李凤生.超细粉体技术[M].北京:国防工业出版社,2001.96.[2]XiaobingZou,XinxinWang,ChengmuLuo,etal.Measuringthegasflowfromasupersonicnozzleusedina1.5-MAgaspuffZpinch.IEEETrans-actionsonPlasmaScience,2002,30(2):482-487.[3]谢峻石,何枫.喷嘴内部流道型线对射流流场的影响[J].机械开发,2001,18(4):42-47.[4]何枫,谢峻石,杨京龙.喷嘴内部流道型线对射流流场的影响[J].应用力学学报,2001,18(4):114-119.[5]GrujicicM,TongC,DeRossetWS,etal.Flowanalysisandnozzle-shapeoptimizationforthecold-gasdynamic-sprayprocess[J].Proce-edingsoftheInstitutionofMechanicalEngineers,PartBEngineeringManufacture,2003,217(11):1603-1613.[6]马银亮.高浓度气固两相流的数值模拟研究[D].浙江大学,2001.[7]褚开维.流化床中气固两相相互作用行为的数值模拟[D].西安建筑科技大学,2001.[8]HanT,KalmanH,LevyA.DEMsimulationofparticlecomminutioninjetmilling[J].ParticulateScienceandTechnology,2002,(20):325-340.[9]王三泰.德国OHLMANN气流磨的基本原理及配置[J].硫磷设计与粉体工程,2001.(1):45-49.[10]孟宪红.气流冲击粉碎石英砂物料的理论研究及应用[D].东北大学,1994.[11]陈海焱,陈文梅.超细粉颗粒形貌控制技术的研究[J].金刚石与磨料磨具工程,2003,8(4):65-68.[12]BosmaJCHoffmann.Onthecapacityofconti-nuouspowderclassificationinagasfluidizedbedwithhorizontalsieve-likebaff-les[J].PowderTechnology,2003,134(1):1-14.[13]徐政.转子型气力分级机性能及流场模拟研究[D].北京科技大学,1999.[14]卓震,刘雪东,黄宇新.超细气流粉碎-分级系统中压力参数的研究[J].流体机械,1999,27(6):26-29.[15]刘雪东,卓震,黄宇新.超细粉碎分级系统离心式空气分级机性能研究[J].化工装备技术,1997,(5):1-4.[16]王成瑞.超微气流粉碎设备动态参数研究[J].中国非金属矿工业导刊,2003,(4):65-67.综述442005年第6期中国粉体技术。