210t×2转炉炼钢厂精炼及连铸工艺设计

首钢第二炼钢厂210t CAS—OB炉外精炼的工艺实践

为进 一步 提 高品种 钢 等高 附加 值产 品生 产 和开 发

炉渣隔离 ,也使钢液与大气隔离,从而减少合金

损 失 ,稳 定合 金 收得率 。C SO A . B法 是在 C S法 A 的基 础 上 发展起 来 的 ,是在 浸渍 罩 内增设 氧 枪 吹 氧 ,用 铝或 硅 铁合金 与氧反应 所 放 出 的热量 对 钢 水 加 热 ,起 到补 偿 C S法 工 序 温 降 ,为 中 间包 A

C SO 操作实践 A -B 实施 效果

炼工艺生产的高附加值 品种 钢产 品的质量较好且稳定 。

关键词

The Pr c s a tc fSe o da y Re n ng o 1 o e sPr cie o c n r f i f2 0 t i

CAS OB n S o g n . tem a i g Pln - i h u a g No 2 S e l k n a t

首 钢第 二 炼 钢 厂 ( 称 第 二 炼 钢 厂 ) 原 只 简 有 1台 L F钢包 精 炼炉 ,而 后道 工序 有 多 台 品种 钢 连铸机 , 由于 品种 钢对 钢水 洁净 度 的要 求 ,吹 氩 站 的功 能 不 能 满 足 品 种 钢 生 产 需 要 ,且 1台

L F炉生 产 能力远 低 于 品种 钢连 铸 机 的设 计 能 力 。

维普资讯

基 础上 进 行 改 造 而 成 。其 利 旧设 备 包 括 原 料 系 统 、各层 平 台基 础 、除 尘 系统 和 底 吹氩 系统 等 , 同时充分 兼顾 现场 空 间结构 。该 C SO A — B装 置有

以下特点 :

Q = 2. 3× 2 4×

包 内喷吹 惰 性 气 体 均 匀 钢 水 成 分 和 温 度 的功 能

涟钢210t转炉厂RH精炼过程温度变化研究

氧 炉 次 , l 参 加 碳 氧 反 应 释放 出 的热 量 能 使得 2 0t 水 温度 上 升 大 约 01 ,溶 解 l m 放 出 的 Nm 氧 1 钢 . 8℃ N 氧

王桂辉 ,彭其春 ,张 波 ,陈永金

( .涟 源钢 铁 集 团有 限公 司,湖 南 娄底 1 4 7 0 ;2 10 9 .武 汉科技 大 学钢铁

408) 3 0 1 冶金及 资 源利 用省部 共建教 育部 重点 实验 室 ,湖北 武汉

摘 要 :基于 R 精炼处理 的基本 原理 ,结 合涟钢 R M B实 际生产 和经验 数据 ,重点 对涟 钢 R H H— F H—

MF B精 炼 过 程 温 度 的 变 化 规 律 、温 度 变 化 的影 响 因素 进 行 分 析 。 结 果 表 明 ,在 精 炼 开 始 阶 段 的 0 0mi ~1 n

钢包 内 钢 液 温 降 趋 势 明 显 ,吹 氧 炉 次 在 开 始 的 1 i 降 速 度 为 1 / n 0m n温 . o mi,

关 键 词 :R MF H— B;温度变化 ;影响因素

中图分 类号 :T 79 F6. 4

文 献标 识码 :A 文章编 号 :10 —68 2 1)0 — 0 5 0 05 04(00 5 0 1 — 7

Re e r h n Te pe a ur re y durn sa c o m r t e Va i t i g RH

Re n ng i H -M FB fLi n a i f i n R o a g ng WA NG u—u E i h n,Z NG B H N Y n -n Gi i h ,P NG Q — u HA o,C E o gj c i

迁钢第二炼钢厂210t转炉汽化冷却烟道设备设计与创新

迁钢第二炼钢厂210t转炉汽化冷却烟道设备设计与创新王玲(北京首钢国际工程技术有限公司炼钢室,北京 100043)摘 要 首钢迁钢第二炼钢厂210t转炉煤气回收净化系统采用干法除尘新工艺,本文对干法除尘工艺流程,转炉汽化冷却烟道设备的选型、结构设计的特点、技术创新点等进行了阐述。

关键词 转炉汽化冷却烟道干法除尘结构设计Design and Innovation of Vapourization Cooling Flues Equipment for Qiangang 210t LD ConverterWang Ling(Beijing Shougang International Engineering Technology Co.,Ltd., Beijing,100043)Abstract The 210t LD converter gas recoverying and cleaning system of Shougang No.2 steel-making plants has used a new technics of Dry dedusting.This paper has made a description on the technological process of Dry dedusting , selecting of equipments, structure designing features and technical innovation for vapourization cooling flues.Key words LD converter vapourization cooling flues, dry dedusting, structure designing1 引言对转炉炼钢生产过程中产生烟气的处理效果是检验转炉车间环保水平的主要标志之一,转炉煤气和蒸汽的回收与再利用也是转炉炼钢节能减排的重要措施,因此减少转炉烟气向大气中排放,提高能源的二次利用成为我们设计关注的重要课题。

210t高效VD精炼炉的研制与优化

210t高效VD精炼炉的研制与优化吴建龙;方杞青;曹永恒;张维;廖彬生;马鹏【摘要】In order to remedy the often-occurred outflow-splashing shortage of the 650 mm undersize head room, the effects of vacuum degree, flow rate of argon, vacuum keeping time on the vacuum degassing are analyzed on the basis oi vacuum degassing thermodynamics and dynamics. An efficient variable vacuum pump system was matched eventually. After detailed debugging, the operating regulation of vacuum system, argon blowing and refining process were optimized. The production results indicate that 210 t VD furnace in Xinyu I-ron & Steel Co., Ltd. Has the advantages of high efficiency and low energy consumption.%为弥补净空高度650 mm过小而溢溅频发的缺陷,以真空脱气的热力学和动力学为基础,分析了真空度、吹氩流量、保真空时间对VD脱气的影响,最终匹配了一套高效变量真空泵系统.经过细致调试,对真空系统运行制度、真空吹氩制度、精炼工艺等参数进行了优化.生产表明,新钢210 t VD精炼炉具有超大高效低能耗的优点,其性能达到了国际先进水平.【期刊名称】《重型机械》【年(卷),期】2011(000)006【总页数】5页(P13-17)【关键词】VD精炼、最大容量;过小净空;高效变量真空泵;低能耗【作者】吴建龙;方杞青;曹永恒;张维;廖彬生;马鹏【作者单位】中国重型机械研究院有限公司,陕西,西安,710032;中国重型机械研究院有限公司,陕西,西安,710032;中国重型机械研究院有限公司,陕西,西安,710032;中国重型机械研究院有限公司,陕西,西安,710032;新余钢铁集团有限公司,江西,新余,338000;新余钢铁集团有限公司,江西,新余,338000【正文语种】中文【中图分类】TF7690 前言新钢210T VD精炼炉是目前国内自主设计的最大容量VD设备,填补了国内200 t以上级别VD真空处理装置的空白,其关键技术均达到国际水平。

210t高效VD精炼炉的研制与优化

( . C i ai a H ay Mahn r ee rh Is tt C . t . i n7 0 3 ,C ia 1 hn N t n l e v c ie R sac tue o,L d,X ’ 1 0 2 hn ; a o y n i a

r o , te ef cso a u om h fe t fv c um e r e, fo rt fag n, v c m e n i n te v c u de a snga e a — d ge l w aeo r o a uu ke pig tme o h a u m g s i r n

2 XnuI n Sel o,Ld,Xn u3 80 . i r & t . t. iy 3 00,C ia y o eC h ) n

Absr c : I r e o r me y t e o e — c u rd o t o s ls i g s ot g f t e 6 0 t a t n o d r t e d h f n o c re u f w—p a hn h r e o h 5 mm n esz e d t l a u d ri h a e

De eo m e ta ptm ia i n o f c e tVD ur a e v lp n nd o i z to f2 te 1 0 i in f n c

WU J n1 g ,F N i ig ,C O Y n .e g ,Z N i, i . n A G Q — n A oghn HA G We a o q

效果 。

新 钢 20 D精 炼 炉 是 目前 国 内 自主 设 计 1TV

的最 大 容量 V D设 备 ,填 补 了 国 内 2 0 t 0 以上 级

210 t顶底复吹转炉炼钢控制工艺的优化

第3 2卷第 1 期 3 ・ 2 1 年 2月 4 01

特 殊钢

SPECI AL TEEL S

Vo. 2.No. 13 1 F br ay 2 e u r 01 1

2 0t 1 顶底 复 吹转 炉 炼钢 控 制工 艺 的优 化

刘 霞 王晓 丽 张 昭 王双龙 马奇超 李文 艺。 王宏 盛

Absr c I o d r o n r a e h c nv re p o ucin a a lt wih p i z to o c nv re o y e s p y ta t n r e t i c e s t e o e tr r d t c p bii o y, t o tmiai n f o e r x g n u pl t s h d e x g n a el v la h r i d c e ul.o y e lne e e nd c a gng mo e.b sc l e a d d l mie a u ta c r i g t fe e tSic n e n me a a i i n o o t mo n c o d n o di r n o tnti tl m f

lde a d r a o a l o to ftp t .t e tmp rt r fI u d i a l n e s n b e c n rlo i a me h e e au e o q i s≥ 1 6 ℃ a a l trf ig s t n i 0 5 s1d e a e n n t i . i ao M a e i l n e T p a d B t m o ie lwn Co v r r t ra d x I o n ot C mb n d B o n et .Blw n t ema i g rc s t z t n o e o i g S e l k n ,P o e sOp i a i mi o

包钢2×210t转炉干法除尘自动化检测与控制

氧气阀打开的同时,蒸汽阀打开,当蒸发冷却 器入口温度上升至高限设定值时,水阀打开,延时 设定时间段后,水流量调节 PID 控制块投入自动。 喷水量设定 值 由 干 烟 气 量、蒸 发 冷 却 器 入 口 温 度 与出口温度的期望值之差、以及烟气的比热容、水 的汽化热 计 算 得 到。 在 实 际 生 产 过 程 中,根 据 入 口温度的高 低,给 喷 射 水 调 节 阀 预 置 一 固 定 阀 位 值,这样保证 水 量 能 够 满 足 蒸 发 冷 却 器 入 口 烟 气 温度快速上升的工艺要求。在 PID 控制块中,将 实际水流量作为 PID 控制器的过程输入,计算得 到的喷水量作为设定值,对水量进行实时的调节。 由于烟气的 比 热 容 随 烟 气 成 分 和 温 度 而 变 化,故 用蒸发冷却器出口温度 PID 控制器的输出对喷水 量的设定值 进 行 实 时 修 正,使 蒸 发 冷 却 器 的 出 口 温度控制在设定温度范围内。 3. 3 电除尘器本体系统

交换机

转炉本体 交换机 交换机

除尘电气室

转炉本体电气室

1# 转炉除尘 PLC

PS电源 CPU中央 处理单元 通信模块

1# 转炉除尘 PLC

PS电源

CPU中央 处理单元

通信模块

现场仪表设备

1# 转炉电除尘器、风机系 统、切换站系统、煤气放 散系统、 煤气冷却系统、 细灰回收系统

现场仪表设备

1# 转炉烟道, 蒸发冷却器, 粗灰回收系统

通过喷枪 向 煤 气 冷 却 器 内 喷 淋 冷 却 水,使 煤 气在回收前 温 度 降 到 低 限 设 定 值,保 证 煤 气 的 安全回收。

210转炉厂生产工艺简介

• 粉剂输送采用氩气和氮气,从喷吹罐向真空槽内采用氩气作 为载气,其余输送采用氮气作为载气

• 顶枪功能:强制脱碳、吹氧升温、顶枪加热、喷粉脱硫、去 冷钢。

六、连铸生产工艺 1、生产工艺流程 A、转炉炼出来的钢水倒入钢包,氩气自动接通,用钢 包车运送到精炼,按不同钢种进行各种处理。处理后的 钢水经行车吊至回转台; B、在钢包接收位置,接上压缩空气配管、滑动水口液 压缸等,将钢包回转到浇注位置,用长水口与钢包滑动 水口连接在一起,打开钢包滑动水口,使钢水注入中间 包,待中间包钢水液面达到要求时,打开塞棒,同时用 塞棒控制注流,使中间包钢水按一定速度注入到结晶器 中。

0段与1段,总计0+16段

连铸浇钢图

连铸浇钢实图

四、铁水脱S的工艺流程

受铁220t 350t吊运座罐 铁水包倾翻车开到搅拌扒渣位 倾动铁水包、扒高炉渣

铁水包进行脱硫处理 计算脱硫剂加入量 加脱硫剂、搅拌

倾动铁水包、扒脱硫渣 铁水包倾翻复位 测温、取样

铁水包倾翻复位 测铁水液面 测温、取样

搅拌结束提搅拌头 铁水包准备进行扒渣

210转炉生产工艺

一、概述 二、主体设备与参数 三、脱S生产工艺 四、转炉工艺制度 五、RH炉生产工艺 六、连铸工艺 七、生产计划编制

一、概述 1、210转炉厂的主要工艺配置

• 二座转炉 • 一座混铁炉 • 三套铁水脱硫装置 • 二座LF炉、 • 二座RH炉 • 二台双流板坯连铸机 • 烟气净化系统、水处理系统等公 用辅助设施

最大炉产钢水量:

230t

炉壳外径:

φ7840mm

炉体高度:

~10294mm

210吨转炉课程设计

210吨转炉课程设计一、教学目标本课程的学习目标包括知识目标、技能目标和情感态度价值观目标。

知识目标要求学生掌握210吨转炉的基本原理、结构和操作流程。

技能目标要求学生能够运用所学知识进行转炉的操作和维护。

情感态度价值观目标要求学生培养对转炉操作的兴趣和责任感。

二、教学内容本课程的教学内容主要包括210吨转炉的基本原理、结构和操作流程。

首先,学生将学习转炉的基本原理,包括熔炼、吹炼和精炼过程。

然后,学生将学习转炉的结构,包括炉体、炉衬、炉盖等组成部分。

最后,学生将学习转炉的操作流程,包括装料、熔化、吹炼、取样等操作步骤。

三、教学方法为了激发学生的学习兴趣和主动性,本课程将采用多种教学方法。

首先,将采用讲授法,通过教师的讲解,学生能够了解转炉的基本原理和结构。

其次,将采用讨论法,学生通过小组讨论,深入探讨转炉操作流程和问题解决方案。

此外,还将采用案例分析法,通过分析实际案例,学生能够将理论知识应用到实际操作中。

最后,将采用实验法,学生通过实际操作转炉,增强实践能力。

四、教学资源为了支持教学内容和教学方法的实施,本课程将选择和准备适当的教学资源。

教材将作为主要的教学资源,用于引导学生学习转炉的基本原理和结构。

参考书将提供更多的相关信息和案例,供学生深入研究和讨论。

多媒体资料将通过图片、视频等形式,生动展示转炉的操作流程和问题解决方案。

实验设备将是学生进行实际操作的重要资源,通过实际操作,学生能够更好地理解和掌握转炉的操作技巧。

五、教学评估本课程的评估方式包括平时表现、作业和考试。

平时表现将根据学生在课堂上的参与度、提问和回答问题的情况进行评估。

作业将包括练习题和案例分析,以巩固学生对转炉操作的理解和应用能力。

考试将包括笔试和实际操作考试,以全面评估学生的知识掌握和操作技能。

评估方式将力求客观、公正,全面反映学生的学习成果。

六、教学安排本课程的教学安排将根据学生的实际情况和需要进行设计。

教学进度将合理安排,确保在有限的时间内完成教学任务。

包钢薄板厂新建210t+RH精炼炉设计特点

Key words:wide and heavy

plates;RH;refine;optimization design

现代化的钢铁联合企业中,考虑到产品用途多 样化、质量严格化等钢铁材料方面的要求,以及扩大 初炼炉(转炉、电炉等)能够冶炼的钢种,在提高生 产率的同时,作为改善钢水质量的手段,一般都采用

t

RH设计特点及主要功能、生产工艺及应用实践,经RH处理后的钢水,冶金效果能够满足

包钢宽厚板工艺生产需要,可将钢中加[O]、"[H]分别脱到20×10~、2×10。以下,后步工序探伤及性能全部合 格。 关键词:宽厚板;RH;精炼;优化设计 中图分类号:TF769.4 文献标识码:B 文章编号:1009—5438(2010)06—0012—04

t

RH refining furnace in Baotou Steel.The metallurgical results of molten steel after the treatment of RH refining fumaee

could satisfy the needs of producing wide and heavy plates in Baotou

RH精炼炉项目于2008年10月热试

投产。该RH精炼炉工艺和设备由上海宝钢工程技

收稿日期:2009—09-21 作者简介:张昭(1975一)男,内蒙古乌兰察布市人,硕士,高级工程师,现任包钢薄板厂冶炼部部长。

万方数据

第6期

包钢薄板厂新建210

t

RH精炼炉设计特点

13

术有限公司总成,形成了工艺设计、设备设计、三电 设计、设备制造、安装调试一体化的成套集成技术。 而工厂设计院主要提供外部能源介质、土建等施工 图设计和前期可行性研究。 l

转炉炼钢、炉外精炼、连铸

1、转炉炼钢转炉炼钢(converter steelmaking)是以铁水、废钢、铁合金为主要原料,不借助外加能源,靠铁液本身的物理热和铁液组分间化学反应产生热量而在转炉中完成炼钢过程。

转炉按耐火材料分为酸性和碱性,按气体吹入炉内的部位有顶吹、底吹和侧吹;按气体种类为分空气转炉和氧气转炉。

碱性氧气顶吹和顶底复吹转炉由于其生产速度快、产量大,单炉产量高、成本低、投资少,为目前使用最普遍的炼钢设备。

转炉主要用于生产碳钢、合金钢及铜和镍的冶炼。

转炉炼钢-正文一种不需外加热源,主要以液态生铁为原料的炼钢方法。

转炉炼钢法的主要特点是:靠转炉内液态生铁的物理热和生铁内各组分(如碳、锰、硅、磷等)与送入炉内的氧进行化学反应所产生的热量,使金属达到出钢要求的成分和温度。

炉料主要为铁水和造渣料(如石灰、石英、萤石等),为调整温度,可加入废钢以及少量的冷生铁块和矿石等。

转炉按炉衬的耐火材料性质分为碱性(用镁砂或白云石为内衬)和酸性(用硅质材料为内衬);按气体吹入炉内的部位分为底吹、顶吹和侧吹;按吹炼采用的气体,分为空气转炉和氧气转炉。

酸性转炉不能去除生铁中的硫和磷,须用优质生铁,因而应用范围受到限制。

碱性转炉适于用高磷生铁炼钢,曾在西欧得到较大发展。

空气吹炼的转炉钢,因含氮量高,质量不如平炉钢,且原料有局限性,又不能多配废钢,未能像平炉那样在世界范围内广泛采用。

1952年氧气顶吹转炉问世,逐渐取代空气吹炼的转炉和平炉,现在已经成为世界上主要炼钢方法。

简史1856年,英国贝塞麦(H.Bessemer)发明了底吹酸性转炉炼钢法,以后被称为贝塞麦转炉炼钢法。

从此开创了大规模炼钢的新时代。

1879年英国托马斯(S.G.Thomas)创造了碱性转炉炼钢法。

造碱性渣除磷,适用于西欧丰富的高磷铁矿的冶炼,一般称托马斯转炉炼钢法。

1891年,法国特罗佩纳(Tropenas)创造了侧面吹风的酸性侧吹转炉炼钢法,曾在铸钢厂得到应用。

用氧气代替空气的优越性早被认识,但因未能获得大量廉价的工业纯氧,长期未能实现。

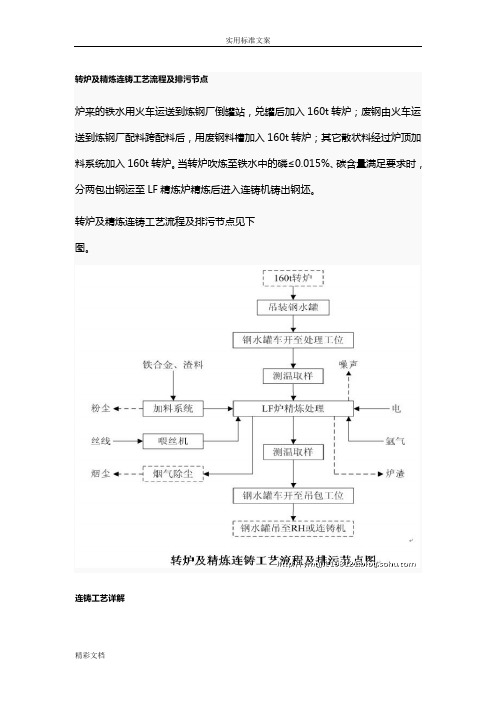

转炉及精炼连铸实用工艺流程及排污节点

转炉及精炼连铸工艺流程及排污节点炉来的铁水用火车运送到炼钢厂倒罐站,兑罐后加入160t转炉;废钢由火车运送到炼钢厂配料跨配料后,用废钢料槽加入160t转炉;其它散状料经过炉顶加料系统加入160t转炉。

当转炉吹炼至铁水中的磷≤0.015%、碳含量满足要求时,分两包出钢运至LF精炼炉精炼后进入连铸机铸出钢坯。

转炉及精炼连铸工艺流程及排污节点见下图。

连铸工艺详解连铸的生产工艺流程:将装有精炼好钢水的钢包运至回转台,回转台转动到浇注位置后,将钢水注入中间包,中间包再由水口将钢水分配到各个结晶器中去。

结晶器是连铸机的核心设备之一,它使铸件成形并迅速凝固结晶。

拉矫机与结晶振动装置共同作用,将结晶器内的铸件拉出,经冷却、电磁搅拌后,切割成一定长度的板坯。

连铸钢水的准备一、连铸钢水的温度要求:钢水温度过高的危害:①出结晶器坯壳薄,容易漏钢;②耐火材料侵蚀加快,易导致铸流失控,降低浇铸安全性;③增加非金属夹杂,影响板坯内在质量;④铸坯柱状晶发达;⑤中心偏析加重,易产生中心线裂纹。

钢水温度过低的危害:①容易发生水口堵塞,浇铸中断;②连铸表面容易产生结疱、夹渣、裂纹等缺陷;③非金属夹杂不易上浮,影响铸坯内在质量。

二、钢水在钢包中的温度控制:根据冶炼钢种严格控制出钢温度,使其在较窄的范围内变化;其次,要最大限度地减少从出钢、钢包中、钢包运送途中及进入中间包的整个过程中的温降。

实际生产中需采取在钢包内调整钢水温度的措施:1)钢包吹氩调温2)加废钢调温3)在钢包中加热钢水技术4)钢水包的保温中间包钢水温度的控制一、浇铸温度的确定浇铸温度是指中间包内的钢水温度,通常一炉钢水需在中间包内测温3次,即开浇后5mi n、浇铸中期和浇铸结束前5min,而这3次温度的平均值被视为平均浇铸温度。

浇铸温度的确定可由下式表示(也称目标浇铸温度):T=TL+△T 。

二、液相线温度:即开始凝固的温度,就是确定浇铸温度的基础。

推荐一个计算公式:T=1536-{78[%C]+7.6[%Si]+4.9[%Mn]+34[%P]+30[%S]+5.0[%Cu]+3.1[%Ni]+1.3[% Cr]+3.6[%Al]+2.0[%Mo]+2.0[%V]+18[%Ti]}三、钢水过热度的确定钢水过热度主要是根据铸坯的质量要求和浇铸性能来确定。

210t转炉水处理工艺介绍

——王明理

新建水处理站主要有:

· 连铸设备、转炉氧枪等设备软水密闭循环水处理 系统 · 转炉、LF炉、换热器等设备净循环水处理系统 离子水处理系统 · 真空处理浊循环水处理系统 · 连铸浊循环水处理系统 · 污泥处理系统 · 事故水系统 · 车间内、外部给排水管网

3.1、连铸浊循环水处理系统:

系统主要供给连铸二次冷却、部分设备冷却等用 水。 工艺流程: 用户使用后的水经铁皮沟进入旋流沉淀池,沉淀 后用泵提升,一部分供冲氧化铁皮用水,另一部 分经平流沉淀池沉淀后用泵送到过滤器进行过滤, 过滤后的水利用余压上冷却塔冷却后回到吸水井, 再用泵组供用户而循环使用。系统中还设有清渣、 除油、水质稳定等设施;过滤器反洗水送到污泥 系统统一处理。

2、净循环水处理系统:

系统主要供给转炉设备、LF炉、液压站、通风 设备、板式换热器等设备冷却用水,净环水池 设旁通钢制砂过滤器两台、钢混结构逆流冷却 塔3座(一期) 。

工艺流程: 各用户使用后仅水温升高的冷却水回水利用余压 直接上冷却塔,冷却后回到吸水井,根据用户 对压力要求的不同,设有多组泵分别供给用户 循环使用。

≤80

≤0.3 ≤20 ≤10 ≤300 600 ≤0.3

11

水温

℃

5~35

5~34

4、污泥处理系统:

工艺流程: 净循环、连铸浊循环、RH浊循环过滤器的 反洗水排至调节水池,用泵均匀送到污泥 浓缩池,经污泥浓缩池浓缩后的污泥用泵 送到板框压滤机压滤,滤饼外运,滤液水 送到连铸浊循环旋流沉淀池回用。

5、事故水供水设施

事故水塔一次建成。 连铸结晶器、闭路设备、电磁搅拌事故水 580 m3,连铸二冷水事故水200 m3,转炉、 连铸机等设备的事故用水,供水时间20min, 均由事故水塔供给,建1座1150m3事故水 塔,水质为软水。气动蝶阀5个,手动蝶阀 5个,止回阀5个。

210吨转炉简介

2³350/80t 1³70+70t 1³3t壁行吊 2³25t磁盘

1³70+70t 1³25t磁盘

1³20/5t 2³5t单粱悬 挂起重机

1³125/32t

3

氧枪维 修区 脱硫区

4

出钢跨

1³350/80t 1³140/40t

预留

1³350/80t

第三部分 产品大纲

序号 1 2 3 4 5 6 7 8 9 10 11 12 钢 13 14 船体用结构钢 管线钢 A、B、D、AH32、AH36 S290~S485 GB712-2000 GB/T14164-2005 2.3 2.7 用 钢种 代表钢号 Q195Q235 08~45、08Al Q345Q460 IF 16MnL、16MnReL、10TiL Q295GNH、Q345GNHL Q235NH、Q355NH HP245~HP345 50W310~50W470 27QG100~30Q150 Q235q、Q345q 20R、16MnR、20g、16Mng GB/T3273-2005 GB/T4171-2000 GB/T4172-2000 GB6653-94 GB/2521-1996 GB/2521-1996 GB/T714-2000 GB713-1997、GB6654-1996 执行标准 GB912-89、GB3274-88 GB711-88 GB912-89、GB3274-88 比例 12.8 27.7 11 14 4.7 2.3 2.3 1.7 3 2 4.7 2.3 碳素结构钢 优质碳素结构钢 低合金结构钢 超低碳钢 汽车大梁用钢 高耐候结构钢

210吨转炉简介

涟钢产品结构调整及薄板深加工 炼钢项目部 2008年2月

内容

210t转炉提高终点[C]含量的工艺实践

![210t转炉提高终点[C]含量的工艺实践](https://img.taocdn.com/s3/m/77186129cd7931b765ce0508763231126edb77c8.png)

210t转炉提高终点[C]含量的工艺实践简介210t钢水是目前钢厂生产中较为常见的冶炼用钢水之一,其中[C]含量是重要的冶炼指标之一。

提高[C]含量在不影响质量的前提下,能够提升制钢效率和降低成本。

本文将介绍一种提高210t钢水终点[C]含量的工艺实践方案。

工艺流程210t钢水生产的基本工艺流程如下:初始温度 -> SiMn -> Si -> Mn -> de-P -> 超温送样 -> C -> 锰铁 -> LF精炼 -> 转炉冶炼 -> 甲羟铵处理 -> 钢包炉前处理 -> 浇铸其中,本文主要介绍的是对转炉冶炼环节的优化改进。

工艺分析210t转炉冶炼的过程中,C的含量是一个极其重要的调控参数。

在保证钢水质量的情况下,通过调整炉渣碱度、加入载碳剂等方案提高[C]含量。

目前,本厂210t钢水终点[C]含量相对较低,主要原因是在冶炼过程中所使用的炉渣碱度控制不够稳定,而且不同炉次之间碱度存在较大的波动。

本次工艺实践的目标是通过合理调整炉渣配比和适量添加载碳剂,优化炉渣碱度的控制,提高210t钢水在转炉冶炼过程中的终点[C]含量。

工艺实践方案炉渣碱度的控制炉渣碱度是影响钢水终点[C]含量的重要因素之一,因此要进行炉渣碱度的稳定控制。

我们采用的方法是,在炉渣中加入适量的灰泥和膨润土来调整炉渣碱度的控制。

在炉渣中加入适当的灰泥和膨润土,能够形成具有一定酸性的炉渣,促进C元素向钢水中的转移,从而提高钢水的终点[C]含量。

我们在实践中根据生产需要,对加入灰泥和膨润土的比例进行了适量的调整,取得了较为明显的效果。

载碳剂的添加除了通过炉渣碱度的调整来提高钢水终点[C]含量之外,加入适量的载碳剂也是有效的提高钢水终点[C]含量的方法之一。

我们采用的是在转炉中加入适量的生铁和石墨等载碳剂,配合上述炉渣碱度控制的方案,来优化转炉冶炼中的工艺流程。

在实践中,我们通过对载碳剂的用量和加入时间的控制,不断调整和优化,取得了较为显著的提高钢水终点[C]含量的效果。

210t转炉提高终点[C]含量的工艺实践

![210t转炉提高终点[C]含量的工艺实践](https://img.taocdn.com/s3/m/a96e0a0119e8b8f67d1cb9d6.png)

210t转炉提高终点[C]含量的工艺实践210t转炉提高终点[C]含量的工艺实践许建(济南钢铁股份有限公司炼钢厂,山东济南 250101)【摘要】分析了提高转炉终点[C]含量工艺的主要优势。

通过采取相应措施,优化工艺操作,既保证了较好的脱磷效果,又降低了钢铁料消耗并提高了合金收得率。

关键词转炉;终点[C]含量;脱磷;钢铁料消耗Technology Practice on Improving the End Point [C] Content in 210t ConverterXU Jian(Steelmaking Plant of Jinan Iron and Steel Co., Ltd., Jinan Shangdong 250101, China)【Abstract】We analyzed the main advantage of improving end point[C] content in converter. By taking appropriate measures, optimizing process operation, not only ensure the good dephosphorization effect, but also reduces the consumption of steel material and improve the alloy yield.【Key words】Converter; Endpoint carbon content; Dephosphorization; Steel material consumption钢中[C]含量是转炉吹炼终点最重要的控制参数之一。

转炉终点[C]含量很大程度上影响着产量、钢水质量、转炉炉龄、钢铁料及合金消耗等转炉各项主要经济指标。

为此,作为降本增效的重要部分,济钢210t转炉炼钢车间相应开展了提高转炉终点[C]含量的工艺生产实践。

8-新钢210t转炉工艺技术进步

图6 静态模型参数分组

对于留渣/不留渣自动炼钢采用不同的模型参数,由图6可知,其中组号1-5为不留渣模型的 参数,6-10为留渣模型的参数。

12

新钢集团

1.2 留渣操作自动炼钢法

1.2.4 留渣操作自动炼钢模型的开发

创新 奉献 超越

图7 动态模型参数分组

图7中组号中1-10为不留渣的模型参数,11-20为留渣的模型参数。其中留渣模型的脱碳 系数均比不留渣模型的脱碳系数要低,而升温系数、脱碳校正系数、升温校正系数相同。

部分磷。措施:双渣前碱度按1.8-2.0来控制,前期尽可能尽早加入,配些石灰石和矿

石,形成流动性好且有脱磷作用的三元CaO-SiO2-FeO渣系,吹炼过程注意观察火焰, 一起渣,马上倒渣。

磷高双渣如果只为脱磷,在硅低于0.50%以下时,双渣的时间一定要保持控制在

200-350秒,否则时间短磷还没有来得及发生反应,就将活性的熔渣倒掉了,再去造

新钢第二炼钢厂采用“一贯制”管理设计,铁水热量富余,并将石灰石加入自 动炼钢系统,成功解决了石灰石的最佳替代比例、枪位匹配、加入方式等问题, 完全实现了石灰石自动炼钢。

3

新钢集团

1.1 石灰石自动炼钢法

1.1.2 石灰石成渣机理

(1)加入转炉内的石灰石急剧升温发生爆裂分解反应。

创新 奉献 超越

直接入炉的石灰石在炉内1300 ℃左右的高温下分解迅速集中释放出大量 CO2气 体,使石灰石爆裂分解成许多更容易发生连续吸热反应并弥散在渣中的小块或微粒

2.17

9

新钢集团

1.2 留渣操作自动炼钢法

创新 奉献 超越

1.2.1 留渣操作的认识

留渣量大的隐患:前期点火困难,点火后易发生爆发性喷溅,过程熔渣活发生喷溅,后期 拉碳困难后期氧化铁升温铁耗高;氧耗较高,自动炼钢热平衡不准,成分异常较多。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

改革开放以来,长寿抓住撤县设区、三峡工程建设、西部大开发三大战略机遇,贯彻和落实长寿深水港

长寿位于重庆腹心地带,交通四通发达,基础设施完善,是重庆主城到三峡库区和渝东地区的必经之地,是重庆通往上海、成都和福州的交通枢纽。交通四通八达。渝(重庆)宜(宜昌)、渝(重庆)涪(涪陵)高速公路纵贯全境,在境内设有晏家、桃花、但渡、合兴、云台五座互通式立交桥。境内有通车公路干线6条,支线40条,总长572公里。国道319、318线横贯区内。全区基本形成了以高速公路、国道319线、长寿长江公路大桥为主干骨架,覆盖到村的公路交通网。与此同时,长寿至重庆江北机场、梁平机场的高速公路里程分别为50、100公里;渝(重庆)怀(湖南怀化)铁路穿境而过,在境内设有客、货及编组站;长江黄金水道长寿段长20.9公里。正在建设中的长寿港有5个港区公用码头,主港面有18个3000吨级的泊位,年吞吐能力可达1000万吨。3000吨船舶可终年直达长寿。

2.4交通运输

长寿江河纵横、水网密布。有一江、二湖、三河、十三溪,107座水库。江河水能蕴藏量18万千瓦,可开发量达95%;现建有水电站30座,年发电量10亿度。地下水出露泉眼117处,储水量1.2亿立方米,其中石堰干坝村碳酸盐多元素复合型优质饮用矿泉水,日流量达150立方米。

渝(重庆)怀(湖南怀化)铁路(国铁I级双线)穿境而过,在晏家街办境内设有客、货及编组站(长寿火车站、长寿火车南站);渝利(湖北利川)铁路(国铁I级双线),将于2012年底通车;与渝利铁路共线的渝万(万州)城际铁路(国铁客运专线双线)已经开工,在境内设长寿北(渡舟街办)、长寿湖两站,将于2014年内完工。

4.文字、图表要求:

1)文字通顺,语言流畅,书写字迹工整,打印字体及大小符合要求,无错别字,不准请他人代写

2)工程设计类题目的图纸,要求部分用尺规绘制,部分用计算机绘制,所有图纸应符合国家技术标准规范。图表整洁,布局合理,文字注释必须使用工程字书写,不准用徒手画

3)毕业论文须用A4单面打印,论文50页以上的双面打印

随着钢铁行业的日益发展,各地的钢铁企业不断合并重组,为了适应对钢品种的要求,降低生产成本,提高生产效率,减少能耗和生产成本,保护环境,现代转炉炼钢不断采用各种转炉新技术。该工艺设计将铁水预处理、炼钢、炉外精炼、连铸连轧有机得结合起来,形成紧凑的连续化生产线。

关键词:西部发展钢铁行业转炉炼钢连铸连轧

ABSTRACT

Key word:western development, iron and steel industry, converter steelmaking, continuous casting and rolling

1绪论

钢铁产业是国民经济的重要支柱产业,是实现工业化的支撑产业,是技术、资金、资源、能源密集型产业,涉及面广、产业关联度高、消费拉动大,在经济建设、社会发展、国防建设以及稳定就业等方面发挥着重要作用。

炉外精炼与铁水预处理已成为现代钢铁生产必不可少的环节,是现代钢铁生产技术进步的一项重要内容。

炉外精炼技术是一项提高产品质量,降低生产成本的先进技术,是现代化炼钢工艺不可缺少的重要环节,具有化学成分及温度的精确控制、夹杂物排除、顶渣还原脱S、Ca处理、夹杂物形态控制、去除H、O、C、S等杂质、真空脱气等冶金功能。只有强化每项功能的作用,才能发挥炉外精炼的优势,生产出高品质纯净钢种。小型转炉以生产普碳钢建筑材为主,主要和小方坯连铸机配合生产,通常未采用铁水预处理、计算机终点控制和炉外精炼等先进工艺装备。中型转炉是今后我国钢铁生产的主力炉型,承担着增加钢产量和扩大转炉钢品种的双重任务,其品种范围包括热轧带钢(与薄板坯连铸连轧生产线配套)、中厚板、各类优质碳素钢(如重轨、硬线)、特殊钢(包括弹簧、齿轮、轴承、冷镦等钢种)和高附加值钢铁产品(如不锈钢、冷轧硅钢等)。大型转炉主要生产热轧带钢。目前,国内绝大多数大、中型转炉均采用了铁水脱硫预处理、炉外精炼、计算机终点动态控制等先进技术,装备精良,工艺流程先进,是我国钢铁工业先进生产力的代表。

Chongqing serves as Westem exclusive municipality directly under the central govemment, shouldering the drive western development, and the Three Gorges resettlement task, so consider national policy also is sure to have treatment and tilt! And Chongqing in the western region economy and area position significantly, Chongqing both land and sea and air transportation, the nation’s four largest city and the center of the traffic hub city, western region economy center. Chongqing city is the center of the western development and city of construction materials, especially steely demand increases considerably.

随着钢铁行业的日益发展,各地的钢铁企业不断合并重组,为了适应对钢品种的要求,降低生产成本,提高生产效率,减少能耗和生产成本,保护环境,现代转炉炼钢不断采用各种转炉新技术,如:铁水预脱硫技术、水冷炉口技术、顶底复合吹炼技术、烟气除尘及煤气回收利用技术、挡渣出钢技术、溅渣护炉技术和终点控制技术等,使转炉实现了自动化、高效化、节能化、寿命长寿化、钢种多样化、环境友好化。

2.2气象条件

气候属中亚热带湿润气候区,四季分明、气候温和、冬暖春早、热量丰富、降水充沛,常年平均气候17.7℃,最高年20.7℃,最低年16.7℃。常年平均降水量1165.2毫米。常年日照时数1245.1小时。

2.3资源丰富

境内矿产资源丰富,有开采价值的矿藏有20多种,其中天然气储量达3000亿立方米,是全国已探明的大天然气田之一,天然气净化输出量占全国的42%。煤炭4598万吨,优质白云岩10亿吨,特优级石灰石20亿吨,厚层岩盐数十亿吨,沙金、硫铁矿、黄铁矿、铝土矿、钾矿、石膏等储量颇丰。

重庆科技学院

毕业设计(论文)

题目210t×2转炉炼钢精炼及连铸工艺设计

学院冶金与材料工程学院

专业班级

学生姓名学号

指导教师职称

评阅教师职称

2012年6月10日

注 意 事 项

1.设计(论文)的内容包括:

1)封面(按教务处制定的标准封面格式制作)

2)原创性声明

3)中文摘要(300字左右)、关键词

4)外文摘要、关键词

4)图表应绘制于无格子的页面上

5)软件工程类课题应有程序清单,并提供电子文档

5.装订顺序

1)设计(论文)

2)附件:按照任务书、开题报告、外文译文、译文原文(复印件)次序装订

3)其它

学生毕业设计(论文)原创性声明

本人以信誉声明:所呈交的毕业设计(论文)是在导师的指导下进行的设计(研究)工作及取得的成果,设计(论文)中引用他(她)人的文献、数据、图件、资料均已明确标注出,论文中的结论和结果为本人独立完成,不包含他人成果及为获得重庆科技学院或其它教育机构的学位或证书而使用其材料。与我一同工作的同志对本设计(研究)所做的任何贡献均已在论文中作了明确的说明并表示了谢意。

由于市场对钢材的大量需求,现代化的炼钢设备都在向着大型化的方向发展。本设计210t炼钢转炉,以满足市场对钢材的需求,促进经济的稳定发展。

2厂址选择可行性论证

2.1地形地貌

经过多方便考虑,本设计选择在长寿建厂。

长寿地处重庆腹心地带,襟长江而临重庆主城,居渝东而挟三峡库区,史称“膏腴之地,鱼米之乡”,因其“东北有长寿山,居其下者,人多寿考”而得名。改革开放激活了这方热土,经济社会发展势头强劲,综合实力显著增强,城市形象全面提升,已成为重庆市的一座区域性中心城市和中国西部最大的天然气化工基地。三峡工程兴建和西部大开发的全面推进,长寿得天独厚的天然气化工优势,区位口岸优势,承接都市经济和三峡库区生态经济区的中心城市的优势更加明显。

炉炼钢技术的发展史,可以分为:(1)LD基本技术的完善及转炉大型化时代。这一时期,处于转炉炼钢技术的发展初期,技术完善的首要任务是安全、连续、稳定地炼钢生产,且考虑提高生产能力和适应品种。随着基本炼钢技术的不断发展,提出了转炉大型化以获得更高的生产能力和经济效益;(2)转炉复合吹炼技术的开发与完善时代。底吹转炉发明后,人们发现,底吹工艺与顶吹工艺相比有以下优点:熔池搅拌强度增大,脱碳速度加快,碳氧反应更趋于平衡。全连铸的出现,对转炉炼钢在冶炼时间、温度、成分及钢水质量等方面提出了更高的要求。随着复吹技术的推广,转炉采用复合吹炼,明显改善了转炉终点操作,使吹炼后期渣反应更趋近平衡,磷、硫分配比更高。终点钢水、钢渣氧化性的降低,不仅提高了钢水质量,而且有利于提高炉龄;(3)高效、高自动化、高洁净度炼钢时代。随着对钢材质量要求的增高,炼钢技术的发展重点就体现在长寿高效、计算机全自动炼钢、高洁净度钢系统生产技术这三个方面。

毕业设计(论文)作者(签字):

年 月 日

摘要

重庆作为西部唯一的直辖市,肩负着带动西部发展,和三峡大移民的重任,所以从多方面考虑国家政策也肯定是有优待和倾斜的!而且重庆在西部地区的经济和区位位置明显,重庆兼具水陆空交通,是国家四大中心城市和七大交通枢纽城市,西部地区经济中心。重庆市是西部大开发的中心城市,因而对建筑用材特别是钢铁的需求量大幅增加。