数控车床复合循环指令编程

数控车床复合形状固定循环指令编程讲解

2.指令循环路线(lùxiàn)分析

●G71粗车外圆加工走刀路线。刀具从循环起点A开始, 快速退至C点,退刀量由Δw和Δu/2决定; ●快速沿X方向进刀Δd深度,按照G01切削加工,然后按 照45°方向快速退刀,X方向退刀量为e,再沿Z方向快速 退刀,第一次切削加工结束; ●沿X方向进行第二次切削加工,进刀量为e+Δd,如此循 环直至粗车结束; ●进行平行于精加工表面的半精加工,刀具沿精加工表面 分别留Δw和Δu/2的加工余量; ●半精加工完成后,刀具快速退至循环起点,结束粗车循 环所有(suǒyǒu)动作。

精品资料

4.指令(zhǐlìng)应用说明(2)

2)通常情况下类型(lèixíng)I的粗加工循环中, 轮廓外形必须采用单调递增或单调递减的形式, 否则会产生凹形轮廓不是分层切削而是在半精车 时一次性进行切削加工,导致切削余量过大而损 坏刀具。如图所示就是轮廓形状没有单调增加时 半精加工一次切削凹坑的情形。

精品资料

5.编程举例(jǔ lì)(7)

O2018 T0101; G98 M03 S400; G00 X6.0 Z5.0; G71 U1.5 R1.0;

G71 P10 Q20 U-0.4 W0.1 F100;

N10 G00 G41 X44.0; G01 W-25.0 F60.0; X34.0 W-10.0;

精品资料

2.指令(zhǐlìng)循环路线分 析

G73指令走刀路线如图所示,执行指令时每一刀 切削路线的轨迹形状是相同的,只是位置不断向 工件轮廓推进,这样就可以将成形毛坯(铸件或 锻件(duànjiàn))待加工表面加工余量分层均匀 切削掉,留出精加工余量。

精品资料

O2019

5.编程举T01例01(;jǔ lì)(2)

数控车床多重复合循环指令

数控车床多重复合循环指令(G70~G76)运用这组G代码,可以加工形状较复杂的零件,编程时只须指定精加工路线和粗加工背吃刀量,系统会自动计算出粗加工路线和加工次数,因此编程效率更高。

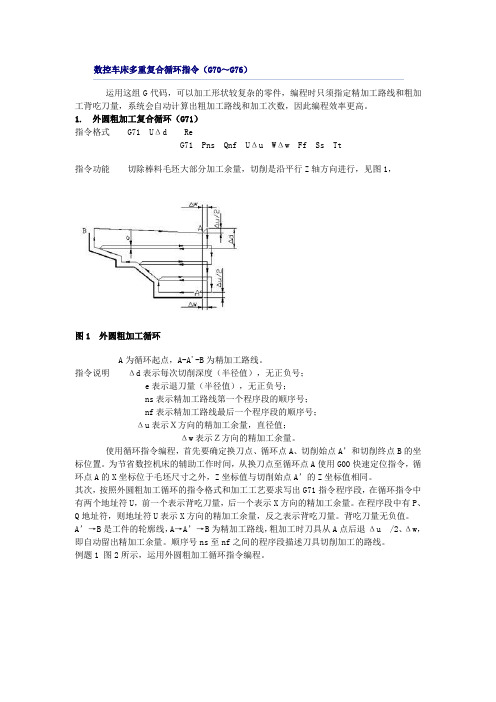

1. 外圆粗加工复合循环(G71)指令格式G71 UΔd ReG71 Pns Qnf UΔu WΔw Ff Ss Tt指令功能切除棒料毛坯大部分加工余量,切削是沿平行Z轴方向进行,见图1,图1 外圆粗加工循环A为循环起点,A-A'-B为精加工路线。

指令说明Δd表示每次切削深度(半径值),无正负号;e表示退刀量(半径值),无正负号;ns表示精加工路线第一个程序段的顺序号;nf表示精加工路线最后一个程序段的顺序号;Δu表示X方向的精加工余量,直径值;Δw表示Z方向的精加工余量。

使用循环指令编程,首先要确定换刀点、循环点A、切削始点A’和切削终点B的坐标位置。

为节省数控机床的辅助工作时间,从换刀点至循环点A使用G00快速定位指令,循环点A的X坐标位于毛坯尺寸之外,Z坐标值与切削始点A’的Z坐标值相同。

其次,按照外圆粗加工循环的指令格式和加工工艺要求写出G71指令程序段,在循环指令中有两个地址符U,前一个表示背吃刀量,后一个表示X方向的精加工余量。

在程序段中有P、Q地址符,则地址符U表示X方向的精加工余量,反之表示背吃刀量。

背吃刀量无负值。

A’→B是工件的轮廓线,A→A’→B为精加工路线,粗加工时刀具从A点后退Δu/2、Δw,即自动留出精加工余量。

顺序号ns至nf之间的程序段描述刀具切削加工的路线。

例题1 图2所示,运用外圆粗加工循环指令编程。

图2 外圆粗加工循环应用N010 G50 X150 Z100N020 G00 X41 Z0N030 G71 U2 R1N040 G71 P50 Q120 U0.5 W0.2 F100N050 G01 X0 Z0N060 G03 X11 W-5.5 R5.5N070 G01 W-10N080 X17 W-10N090 W-15N100 G02 X29 W-7.348 R7.5N110 G01 W-12.652N120 X41N130 G70 P50 Q120 F302. 端面粗加工复合循环(G72)指令格式G72 WΔd ReG72 Pns Qnf UΔu WΔw Ff Ss Tt指令功能除切削是沿平行X轴方向进行外,该指令功能与G71相同,见图3。

数控车床的程序编制(G70、G71复合循环指令)

在使用G71指令时,应合理选择切削 参数,避免过切或欠切现象,同时注 意刀具的耐用度和安全性。

G70、G71复合循环指令编程实例

实例一

加工圆柱形零件

实例二

加工圆锥形零件

实例三

加工复杂轮廓零件

03

CATALOGUE

G70、G71复合循环指令的参数设置

G70精车复合循环具材料选择合 适的切削深度,以获得最佳的切 削效果和表面质量。

提高加工效率

粗加工和精加工的复合循环可以减少换刀和调整切削 参数的次数,提高加工效率。

提高加工精度

通过精确控制切削参数和刀具路径,提高加工精度和 表面质量。

G70、G71复合循环指令的应用场景

轴类零件的车削加工

适用于各种轴类零件的车削加工,如阶梯轴、 曲轴等。

复杂形状零件的车削加工

适用于具有复杂形状的车削加工,如异形件、 曲面零件等。

G70、G71复合循环指令的定义

01

G70、G71是数控车床编程中常用的复合循环指令,用于简化车 削加工编程过程。

02

G70指精加工复合循环,主要用于切削去除余量,提高表面质

量。

G71指粗加工复合循环,主要用于快速切除大部分材料,提高

03

加工效率。

G70、G71复合循环指令的特点

减少编程工作量

通过预设的切削参数,简化编程过程,减少编程工作 量。

安全防护

确保机床周围的安全空间充足,设置 合适的防护装置,防止切屑、冷却液 等对操作人员造成伤害。

程序调试与优化

程序调试

在加工前对程序进行仔细检查和调试,确保程序正确无误,防止加工过程中出 现意外事故。

程序优化

根据实际加工情况和经验,对程序进行优化,提高加工效率和质量,减少刀具 磨损和加工成本。

数控车G71,G70指令的编程加工实例

数控车G71,G70指令的编程加工实例数控车 G71、G70 指令的编程加工实例在数控车床加工中,G71 和 G70 指令是非常常用且重要的编程指令。

它们能够大大提高加工效率和精度,让复杂的零件加工变得更加简单和高效。

接下来,我将通过一个具体的加工实例,为您详细介绍这两个指令的应用。

我们要加工的零件是一个轴类零件,其图纸尺寸如图所示。

该零件由外圆柱面、圆锥面、圆弧面和螺纹等部分组成,材料为 45 号钢。

首先,让我们来了解一下 G71 指令。

G71 指令是外圆粗车复合循环指令,适用于对零件轮廓进行粗加工。

其格式为:G71 U(Δd) R(e)G71 P(ns) Q(nf) U(Δu) W(Δw) F(f) S(s) T(t)其中,Δd 表示每次切削深度(半径值),e 表示退刀量,ns 表示精加工程序段中开始程序段的段号,nf 表示精加工程序段中结束程序段的段号,Δu 表示 X 方向精加工余量(直径值),Δw 表示 Z 方向精加工余量,f 表示进给速度,s 表示主轴转速,t 表示刀具号。

在这个实例中,我们设定粗车时每次切削深度为 2mm,退刀量为1mm。

以下是使用 G71 指令编写的粗加工程序:O0001 (程序名)G99 (每转进给)M03 S800 (主轴正转,转速 800r/min)T0101 (调用 1 号刀具,1 号刀补)G00 X52、 Z2、(快速定位到循环起点)G71 U2、 R1、(G71 指令,切削深度 2mm,退刀量 1mm)G71 P10 Q20 U05 W01 F02 (精加工程序段从 N10 到 N20,X 方向余量 05mm,Z 方向余量 01mm,进给速度 02mm/r)N10 G00 X0 (精加工程序开始)G01 Z0 F01 (直线插补,进给速度 01mm/r)X10、Z-10、X20、 Z-20、Z-30、X30、X40、 Z-40、Z-50、X50、N20 X52、(精加工程序结束)粗加工完成后,接下来使用 G70 指令进行精加工。

(完整版)数控车床编程指令代码

.指令集(X向如x、u等的编程量均采用直径量)G00:快速定位指令。

格式为GOO X (U) Z (W , X、Z为绝对编程时的目标点,U W 为相对编程时的目标点。

两轴同时以机床最快速度开始运动,但不一定同时停止,即合成刀具轨迹并不一定是直线。

本系统可以混合编程,如GOO X W。

G01:直线插补指令。

格式为G01 X(U) Z(W F ,X、Z为绝对编程时的目标点,U W为相对编程时的目标点,F值为插补速度,单位是mm/min或mm/r,具体取决于设定为G98还是G9 9。

G02:顺圆插补指令。

格式为G02 X (U) Z (W R (I K ) F , X、Z为绝对编程时的目标点,U W为相对编程时的目标点,R为半径(仅用于劣弧编程) ,I、K为圆心的X、Z坐标,F值为插补速度,单位是mm/min或mm/r,具体取决于设定为G9 8还是G9 9。

注:I采用半径量,I、K始终为相对量编程。

G03:逆圆插补指令。

格式为G03 X (U) Z (W R (I K ) F , X、Z为绝对编程时的目标点,U W为相对编程时的目标点,R为半径(仅用于劣弧编程) ,I、K为圆心的X、Z坐标,F值为插补速度,单位是mm/min或mm/r,具体取决于设定为G9 8还是G9 9。

注:I采用半径量,I、K始终为相对量编程。

G04:暂停指令。

格式为G04 P(X U ),采用P时(不能用小数点),时间单位为ms, X、U时,时间单位为s。

最大延时9999.999s。

G20:英制单位设定指令。

G21:公制单位设定指令。

注意:某程序若不指定G20 G21,则采用上次关机时的设定值。

G27:返回参考点检测指令。

格式为G27X ( U) Z (W T0000,本指令执行前必须使刀架回零一次。

若指定的两个坐标值分别是机床参考点的坐标值,且机床面板上的两个回零参考点指示灯都亮,则说明机床零点正确。

否则,机床定位误差过大。

G28:返回参考点指令。

数控车床编程_多重复合循环课件

多重复合循环课件

多重复合循环 (G71~G76)

应用多重复合循环,只须指定精加工 路线和粗加工的背吃刀量,系统就会自动 计算出粗加工路线和加工次数,完成从粗 加工到精加工的全部过程,因此可大大简 化编程。 它应用于切除一次性加工即能加工到 规定尺寸的场合。主要在粗车和多次加工 螺纹的情况下使用。

Nf: 指定精加工路线的最后一个程序段的顺序号; Δ u: 为X方向上的精加工余量 (直径值); Δ w: 为Z方向上的精加工余量; Δ d: 为背吃刀量(无正负号); e: 为退刀量;

进行平行于z轴的多次切削

` 工件如上图所示形状。 C 是粗车循环

的起点, A 是毛坯外径与轮廓端面的交点,

假定某段程序中指定了由A→A’→B的精 加工路线,只要用 G71 指令,就可实现背 吃刀量为Δ d,精加工余量为Δ u/2和Δ w 的粗加工循环。

固定形状粗加工循环(G73)

G73适合加工毛坯已基本铸造、锻造成形的一类工件的粗车。 格式为:

G73 Ui Wk Rd G73 P ns Q nf U Δ u WΔ w F f

或 G73 P ns Q nf Ii Kk UΔ u WΔ w DΔ d F f S s 其中I:为X轴上的总退刀量(半径值); k:为Z轴上的总退刀量; d:为重复加工的次数; ns:指定精加工路线的第一程序段的顺序号; nf:指定精加工路线的最后一个程序段的顺序号; Δ u:为X轴上的精加工余量(直径值); Δ w:为Z轴上的精加工余量。

2 、 A→B 之间必须符合 X 轴、 Y 轴方向的共同单调增大或减小

的模式。

端面粗加工循环(G72)

G72 为端面粗加工循环指令,它适用于圆柱毛坯的端 面方向粗车,是沿着平行于 X 轴进行切削循环加工的。 格式为:

数控车床G71复合循环指令

复合形状固定循环G71一.应用场合用于切削非一次加工即能达到加工规定尺寸的场合,利用复合形状固定循环功能,只要编写出最终加工路线,给出每次的背吃刀量等加工参数,车床即能自动地对工件重复切削,直到加工完成。

圆柱毛坯料粗车和圆筒毛坯料粗镗加工。

外轮廓加工只能加工从小到大递增的工件。

内孔加工只能加工从大到小递减的工件。

1.粗车格式:G71U 1—R —;G71P —Q —U 2—W —F —;X ,Z :循环的起点坐标。

X :加工前工件尺寸大1—2mm Z :距离工件右端面2-3mm 处U 1:背吃刀量R :径向退刀量P :循环开始的程序段号Q :循环结束的程序段号U 2:X 轴方向的精加工余量W :Z 轴方向的精加工余量F :进给速度半径值,单位:mm直径值,单位:mm G00X —Z —;二.粗车:思考:定位点能否定得很远?有什么样的现象?a. X 向进刀b. Z 向切削c. 45度角退刀d. Z 向快速返回循环起点循环起点abcd45度2.走刀轨迹分析:RU循环起点4.使用G71时的注意事项:1.程序中的程序段号必须与G71的循环开始段号和循环结束段号对应。

(错例)2.循环开始的第一程序段必须为单轴移动,必须先移动X轴. (错例)3.G71中的两个程序段不能合并也不缺少.(错例)4.在单步状态下执行G71程序时,需要按三下循环启动才开始加工.例题:按照图纸进行编程O0001;N1(外轮廓粗加工)G99G97M03S500T0101F0.2;G00X67Z5;G71U2R1;G71P10Q20U0.5W0.5;N10G00X0;G01Z0;G03X30Z-15R15;X40Z-17;Z-45;N20G01Z-65;G00X100Z100; M30;工艺分析:形状指令相关点坐标X60圆弧G03 (30,-15)………………毛坯尺寸:ф65X100G01X36;三.1.精车格式:G00X—Z—;G70P—Q—F—;P:循环开始的程序段号Q:循环结束的程序段号F:进给速度2.精车的作用:去除粗车留下的余量,提高表面加工质量.注意:G70中的循环开始和结束的程序段号G71的循环开始和结结束的程序段号要相同循环起点O0001;N1(外轮廓粗加工)G99G97M03S500T0101F0.2;G00X67Z5;G71U1.0R0.5;G71P10Q20U0.5F0.2;N10G00X0;G01Z0;G03X30Z-15R15;G01X36;Z-45;N20G01Z-70;G00X100Z100; M05;M00;N2(外轮廓精加工)G99G97M03S800T0101F0.1; G00X67Z5;G70P10Q20F0.1;G00X100Z100;M30;X60M30;分析:形状指令相关点坐标圆弧G03 (30,-15)………………X40Z-17小结:一.粗车格式:G00X—Z—;G71U—R—;G71P—Q—U—W—F—;二.精车格式:G00X—Z—;G70P—Q—F—;三.定位点的确定:X:加工前工件的最大尺寸大1-2mmZ:工件的右端面2-5mm处四.使用G71时的注意事项:1.程序中的程序段号必须与G71的循环开始段号和循环结束段号对应。

数控车床复合命令

数控车床复合命令(G71、G72、G73、G74、G75、G76)经常用到,适合加工余量较大及锻件、铸件的加工编程。

复合命令不需要编写精加工的程序段落,不仅程序段落少,而且有效地缩短了编程的辅助时间。

复合命令都是粗加工的循环,需要用G70命令进行精加工。

下面就对常用的复合命令G71、G72、G73的使用方法及加工路线进行分析(以下都是以FANUC系统为例)。

1.G71—内、外圆的粗精加工循环G71粗车循环命令主要用于径向尺寸要求比较高、轴向尺寸大于径向尺寸的毛坯工件进行粗车循环。

(1)格式G7l U(△d) R(e);G71 P(ns)Q(n?)u(△u)W(△ω)F(?)S(s)T(t);G70 P(ns)Q(n?);格式中,△d为切削深度(半径值指定,不带正负符号,且为模态指令);e为退刀量(模态指令);ns为精车程序段的开始段落号;n?为精车程序段的结束段落号;△u为x轴方向的精车余量(有正负符号,直径指令);△ω为z 轴方向的精车余量(有正负符号);?、s、t为粗加工循环中的进给速度、主轴转速及刀具功能;G70为精车循环,该命令不能单独使用,需跟在粗车复合循环指令之后。

(2)图示说明循环轨迹如图1所示,AB为工件轮廓线,刀具从C点开始快速移动到D点,移动的距离为精车留量,然后根据给定的切削深度x轴进刀,进行轴向车削,退刀时按退刀量e进行45。

退刀后快速移动到循环起点,完成一个粗车循环,依次根据切削深度进行多次循环,粗车的最后一个循环是根据精车留量完成的一次成形车削循环。

需要注意以下两点:①G71循环命令只在轮廓外形是递增时使用,不可以用在有递减时,否则会出现递减部分进行一次分层车削,车削深度过大。

②程序段的移动命令只能是x轴移动,不可以出现Z轴移动,否则出现报警。

(2)图示说明循环轨迹如图3所示,AB为工件轮廓,刀具从C开始点快速移动到,),移动量为精车留量,按Ad值z轴方向进刀,进行径向车削,按e值进行45。

项目4-数控车床复合固定循环指令

•

4 掌握G74指令应用, 熟悉并灵活运用G74指令

对FANUC 0i T系统与HNC-21T系统的具体编程;

•

5 掌握G75指令应用, 熟悉并灵活运用G75指令

对FANUC 0i T系统与HNC-21T系统的具体编程;

•

6 掌握G76指令应用, 熟悉并灵活运用G76指令

对FANUC 0i T系统与HNC-21T系统的具体编程;

• 序段n的s:顺精序车号开; 始程序段的顺序号; nf: 精车结束程

• 无凹槽: △x --- X轴方向精加工余量, 以直径值表 示;△z --- Z轴方向精加工余量;

• 有凹槽: e --- 精加工余量, 其为X方向的等高距离, 外径切削时为正;内径切削时为负;

• △f : 粗车时的进给量;

• △s : 粗车时的主轴功能(通常省略);

•

ns: 精车开始程序段的顺序号;

•

nf: 精车结束程序段的顺序号;

• △u: x轴方向精加工余量, 以直径值表示;

• △w: z轴方向精加工余量;

• △f : 粗车时的进给量;

• △s : 粗车时的主轴功能(通常省略);

•

t : 粗车时所用的刀具(通常省略);

•

s : 精车时的主轴功能

•

f : 精车时的进给量Leabharlann A→B间的工件轮廓。•

⑥ 在ns 到nf 程序段中,不应包含子程序。

•24

复合固定循环G72指令

• 【例13】用G72编制加工程序:循环起点A(80,1), 切削深度1.2mm。退刀量1mm,X方向精加工余量 0.6mm,Z方向精加工余量0.1mm,其中点划线部分 为工件毛坯。

•25

复合固定循环G72指令

(完整版)数控车床编程指令代码

一.指令集(X向如X、U等的编程量均采用直径量)G00:快速定位指令。

格式为G00 X(U) Z(W),X、Z为绝对编程时的目标点,U、W 为相对编程时的目标点。

两轴同时以机床最快速度开始运动,但不一定同时停止,即合成刀具轨迹并不一定是直线。

本系统可以混合编程,如G00 X W。

G01:直线插补指令。

格式为G01 X(U) Z(W) F ,X、Z为绝对编程时的目标点,U、W为相对编程时的目标点,F值为插补速度,单位是mm/min或mm/r,具体取决于设定为G98还是G99。

G02:顺圆插补指令。

格式为G02 X(U) Z(W) R(I K ) F ,X、Z为绝对编程时的目标点,U、W为相对编程时的目标点,R为半径(仅用于劣弧编程),I、K为圆心的X、Z坐标,F值为插补速度,单位是mm/min或mm/r,具体取决于设定为G98还是G99。

注:I采用半径量,I、K始终为相对量编程。

G03:逆圆插补指令。

格式为G03 X(U) Z(W) R(I K ) F ,X、Z为绝对编程时的目标点,U、W为相对编程时的目标点,R为半径(仅用于劣弧编程),I、K为圆心的X、Z坐标,F值为插补速度,单位是mm/min或mm/r,具体取决于设定为G98还是G99。

注:I采用半径量,I、K始终为相对量编程。

G04:暂停指令。

格式为G04 P(X U ) ,采用P时(不能用小数点),时间单位为ms,X、U时,时间单位为s。

最大延时9999.999s。

G20:英制单位设定指令。

G21:公制单位设定指令。

注意:某程序若不指定G20、G21,则采用上次关机时的设定值。

G27:返回参考点检测指令。

格式为G27 X(U) Z(W) T0000,本指令执行前必须使刀架回零一次。

若指定的两个坐标值分别是机床参考点的坐标值,且机床面板上的两个回零参考点指示灯都亮,则说明机床零点正确。

否则,机床定位误差过大。

G28:返回参考点指令。

格式为G28 X(U) Z(W) T0000,若机床启动后回过零点,则本指令的执行使刀架经过指定点回零,否则经过指定点移动至系统加电时的位置。

运用复合型车削循环指令对内、外轮廓的编程加工

运用复合型车削循环指令对内、外轮廓的编程加工摘要:通过分析复合型车削循环指令G71、G73 、G70的用法,并利用这些命令完成外轮廓的编程加工,使程序简化、效率提高。

关键字:循环指令外轮廓编程加工1、引言数控车床使用G90、G92、G94指令,可以完成单步循环,遇到复杂零件,程序长且麻烦,采用复合型车削循环指令,它能进一步简化程序,大大提高效率,学习者也容易理解和接受。

加工中常用的是:粗车循环G71、多重复合循环G73、精车循环G70,在加工中根据图形要求和它们的区别选择合适的指令。

2、G71、G73 、G70指令的优势1、便于编程和缩短加工时间。

车削复合固定循环指令只要按着格式输入简短的几段程序,机床就能按着编程要求自动完成循环和多次重复循环。

2、保证安全,提高质量采用单一编程指令进行编程加工,程序长,在输入过程中容易出错,从而易引发不必要的安全事故和产品质量问题。

而G71、G73 、G70在程序中规定了机床每次切削循环中的进、退刀量,且程序短、输入校对方便,可减少错误的概率,从而提高安全性和保证质量。

3、G71、G73及G70指令编程加工1.外径、内径粗车循环指令G71N20 G00 X55 Z2;(起刀点)N30 G73 U12 R11;(X方向的单边余量为12,循环次数为11次)N40 G73 P50 Q180 U0.3 W0 F0.4;(X方向的精加工余量为0.3、Z方向为0)N50 G01 X16 F0.25;(进刀点)N60 Z0; (O点)N70 G01 X20 Z-2;(倒角)N80 G01 Z-15; (C点)N90 G02 X30 Z-20 R5;(D点)N100 G01 X36 ;(E点)N110 G01 X40 Z-22;(F点,倒角的加工)N120 G01 Z-26.34;(G点)N130 G02 X40 Z-43.66 R10;( H点,R10的圆弧加工)N140 G01 Z-50; (I点)N150 G01 X45; (J点)N160 G01 X50 Z-70; (K点)N180 G01 Z-80; (L点)N190 G70 P50 Q180;(精车循环)N200 G00 X100;(刀具沿X方向退刀)N210 G00 Z100;(刀具沿Z方向退刀)N220 M30;(程序结束)5、结语运用内、外轮廓循环指令G70、G71、和G73进行零件的粗车和精车,在不同程度上都能显现它们的优势,必须正确理解它们的含义、特点和用途,才能达到预想的效果。

G71循环指令编程解析

2)通常情况下类型I的粗加工循环中,轮廓外 形必须采用单调递增或单调递减的形式,否则 会产生凹形轮廓不是分层切削而是在半精车时 一次性进行切削加工,导致切削余量过大而损 坏刀具。如图所示就是轮廓形状没有单调增加 时半精加工一次切削凹坑的情形。

二、新课讲授

2.指令应用说明(3)

3 )循环中的 第一个程序段 即顺序号为“ ns ” 的程序段必须沿着X向进刀,且不能出现Z轴的 运动指令 ,否则会出现程序报警。如“ G00 X10.0;”正确,而“G00 X10.0 Zl.0;”则 错误。

四.学生练习

毛坯为Ф 40mm×80mm的棒料,材料为45钢,试用循环指令编写加工程序。

C2

Ф4 0

Ф3 0

16

15

41

Ф1 6

五、课堂小结

1、掌握G71指令的指令格式

G71 U(1) R(0.5); G71 P(10)Q(20)U(0.5)W(0)

2、掌握G71指令的运用及运用的注意点

六、课后预习

二、新课讲授

2.指令应用说明(1)

1)指令中的F、S值是指粗加工中的F、S值, 该值一经指定,则在程序段段号“ns”、“ nf” 之间的所有F、S值无效;该值在指令中也可以 不加以指定,这时就是沿用前面程序段中的F、 S值,并可沿用至粗、精加工结束后的程序中 去。

二、新课讲授

2.指令应用说明(2)

O A

Z

D F E 20 20

B C 30

X

X122 Z2; U1 R0.5; P10 Q20 U0.5 W0 F0.2; G01 X40; (A) Z0; X40 Z-30; (B) X60 Z-30; (C) X60 Z-50; (D) X100 Z-50;(E) X100 Z-70;(F) N20 G01 X122; (G)

数控车床复合形状固定循环指令编程汇总

3 )循环中的第一个程序段即顺序号为“ ns”的 程序段必须沿着X向进刀,且不能出现Z轴的运 动 指 令 , 否 则 会 出 现 程 序 报 警 。 如 “ G00 X10.0 ;”正确而“ G00 X10.0 Zl.0 ;”则错 误。

4.指令应用说明(5)

4 )精车循环指令 G70 应用场合:用 G71 粗车完 毕后,可用G70指令进行精加工。

4.指令应用说明(6)

5)循环起点的确定:G71粗车循环起点的确定 主要考虑毛坯的加工余量、进退刀路线等。一 般选择在毛坯轮廓外1~2mm、端面1~2mm即可, 不宜太远,以减少空行程,提高加工效率。

4.指令应用说明(7)

6)“ns”至“ nf”程序段中不能调用子程序。 7)G71循环时可以进行刀具位置补偿但不能进 行刀尖半径补偿。因此在G71指令前必须用G40 指令取消原有的刀尖半径补偿。在“ns”至 “ nf”程序段中可以含有G41、G42指令,对工 件精车轨迹进行刀尖半径补偿。

3.指令参数正负号确定

上述循环指令应用于工件内径轮廓时,G71就自动成 为内径粗车循环,此时径向精车余量Δu应指定为负 值。图中给出了4种切削模式(所有这些切削循环都 平行于Z轴)下U和W的符号判断。

4.指令应用说明(1)

1)指令中的F、S值是指粗加工中的F、S值, 该值一经指定,则在程序段段号“ns”、“ nf” 之间的所有F、S值无效;该值在指令中也可以 不加以指定,这时就是沿用前面程序段中的F、 S值,并可沿用至粗、精加工结束后的程序中 去。

5.编程举例( 4) S800;

G70 P10 Q20; M05; T0202;(工件切断与倒角) M03 S500; G00 X46.0 Z-38.0; G01 X40.0 F20.0; X42.0; W1.0; X40.0 W-1.0; X2.0; G00 X100.0; Z50.0; M05; M30;

复合循环指令编程及加工

(刀位点为左刀尖)

零件名称 刀尖半径 0.4 mm

0.2mm

0.3 mm

螺杆 数量

1 1

1

零件图号 加工表面 外表面、端面

外螺纹

切槽、切断

图 8-15 备注

材料

操作序号

主程序 1 (1) (2) (3) (4) (5) (6)

表 8-18 案例 8.5 工序和操作清单

45#

零件图号

图 8-15 系统 FANUC 工序号

f:进给速度。

图8-8 端面深孔加工循环

外径/内径钻孔、切槽循环指令G75

按照G75端面深孔加工循环程序指令,进行如图8-9所示的加工动作。这相当于在G74中把X和Z相 置换,由这个循环可以处理端面切削时的切屑,并且可以实现X轴向切槽或X向排屑钻孔(省略地 址Z、W、Q)。 编程格式:G75 R(e);

安全操作和注意事项

(1)车床空载运行时,注意检查车床各部分运行状况。 (2)进行对刀操作时,要注意切槽刀刀位点的选取。上述参考程序采用

切槽刀左刀尖作为编程刀位点。 (3)螺纹切削时必须采用专用的螺纹车刀,螺纹车刀刀尖形状决定螺纹形状。 (4)要注意螺纹车削加工不像车外圆一样可以随意设定、调整转速和进给速度。 (5)螺纹车削加工时尽量使用“mm/r”作为进给速度的单位。

300

0.1

车螺纹

G92 T0202

数控车工复合循环指令编程及加工G71

热烈欢迎老师前来听课。 敬请提出宝贵意见。

XX职教中心学校实训教师:王老师

(2011年12月)

数 控 车 床 加节课的内容:

上一课我们讲了单一循环指令G90/G92 注意:G92/G90编程特点以及格式

G90指令格式:G90 X(U)__Z(W)__ R__F__ 式中:X、Z U、W

图8-15 G71循环指加工

数控车床操作实训

图8-15 G71循环指令加工

数控车床操作实训

参教程序

O0000;

(程序名)

G00X10.0Z5.0; (安全点)

T01;

(1号外圆刀)

M03S1000;

(主轴为1000r/min)

G00X110.0Z3.0; 循环点

G71UF80; 外圆粗车循环指令

(3)制定加工方案,确定各刀具及切削用量。加工刀具的确定如表1-1所示,加工方案的制 定如表1-2所示。

表1-1 案例刀具卡

实训课题 复合循环指令编程及加工 零件名称

序号 刀具号

刀具名称及规格

刀尖半径

1 T0101 93°粗精右偏外圆刀 0.4mm

2 T0202

60°外螺纹车刀

0.2mm

3 T0404

2、各类数控系统复合循环的形式和使用方法(主要是编程方法、 编写格式)相差较大,希望学习者能相互比较。

3、同一系统,对同一零件进行编程和加工时,可以采用不同加 工指令进行程序编制,究竟哪种方法最适宜,取决于各种因素,例 如,零件批量生产方式、刀具选择、工件形位公差要求、尺寸精度 和表面质量要求等等。

切削深度,留出U/2和W精加工余量。

数控车床操作实训

刀具轨迹图如下

A→A→B精加工形状的移动指令,由顺序号ns到nf的程序段指令。 G71 U(d)R(e); G71 P (ns) Q (nf) U (u) W (w) F (f) S (s) T (t)

FANUC数控车床螺纹切削复合循环(G76)编程实例

1、罗纹切削复合循环(G76)之袁州冬雪创作G76 X274.8 Z*** P2600 Q800 F4诠释:第一行的P01、00、6001 :代表的是精加工循环次数00 : Z方向的退尾量60 :罗纹角度普遍都是60°的第二行的X、Z为终点坐标P2600:是罗纹牙高 0.65*螺距Q800 :第一刀的切深量同上Q算法一样,F4 :螺距2、罗纹切削复合循环(G76)指令格式 : G76 Pmr a QΔdmin RdG76 X(U)_ Z(W)_Ri Pk QΔd Ff指令功能:该罗纹切削循环的工艺性比较合理,编程效率较高,罗纹切削循环道路及进刀方法如图32所示.图32 罗纹切削复合循环道路及进刀法指令说明:①m暗示精车重复次数,从1—99;②r暗示斜向退刀量单位数,或罗纹尾端倒角值,在0.0f—9.9f之间,以0.1f为一单位,(即为0.1的整数倍),用00—99两位数字指定,(其中f为罗纹导程);③a暗示刀尖角度;从80°、60°、55°、30°、29°、0°六个角度选择;④Δdmin:暗示最小切削深度,当计算深度小于Δdmin,则取Δdmin作为切削深度;⑤d:暗示精加工余量,用半径编程指定;Δd :暗示第一次粗切深(半径值);⑥X 、Z:暗示罗纹终点的坐标值;⑦U:暗示增量坐标值;⑧W:暗示增量坐标值;⑨I:暗示锥罗纹的半径差,若I=0,则为直罗纹;⑩k:暗示罗纹高度(X方向半径值);3、G76罗纹车削实例图33所示为零件轴上的一段直罗纹,罗纹高度为3.68,螺距为6,罗纹尾端倒角为1.1L,刀尖角为60°,第一次车削深度1.8,最小车削深度0.1,精车余量0.2,精车削次数1次,罗纹车削前先精车削外圆柱面,其数控程序如下:图33 罗纹切削多次循环G76指令编程实例O0028 /程序编号N0 G50 X80.0 Z130.0; /设置工件原点在左端面N2 G30 U0 W0; /返回第二参考点N4 G96 S200 T0101 M08 M03; /指定切削速度为200m/min,调外圆车刀N6 G00 X68.0 Z132.0; /疾速走到外圆车削起点(68.0,132.0)N7 G42 G01 Z130.0 F0.2;N8 Z29.0 F0.2; /外圆车削N9 G40 G00 U10.0;N10 G30 U0 W0;N12 G97 S800 T0202 M08 M03; /取消恒切削速度,指定主轴转速800r/min,调罗纹车刀N14 G00 X80.0 Z130.0; /疾速走到罗纹车削循环始点(80.0,130.0)N16 G76 P011160 Q0.1 R0.2; /循环车削罗纹N18 G76 X60.64 Z25.0 P3.68 Q1.8 F6.0;N20 G30 U0 W0 M09;N22 M30;4、附加FANUC系统后台编辑功能BG-EDT 后台编辑O-SRH O搜索(用来调用程序的);SRH ↓ 在本程序段外向下搜索关键字(如程序太长时,要更改进给速度,可按F,然后按个SRH,便可以一下子找到F指令;SRH↑ 在本程序中向上搜索,。

华中世纪星数控车床G71编程实例(精)

G71内(外径粗车复合循环运用这种复合循环指令,只需指定精加工路线和粗加工的吃刀量,系统会自动计算粗加工路线和进给次数。

注意:①G71指令必须带有P 、Q 地址ns 、nf ,且与精加工路径起、止顺序号对应,否则不能进行该循环加工。

②ns 的程序段必须有准备功能01组的G00或G01指令,否则产生报警,即从A 到A ′的动作必须是直线或点定位运动。

③在顺序号为ns 到顺序号为nf 的程序段中,可以包含子程序。

④在MDI 方式下,不能运行复合循环指令。

1)无凹槽内(外)径粗车复合循环G71格式:G71 U(△d R(r P(ns Q(nf X(△x Z(△z F(f S(s T(t说明:该指令执行如图1-22所示的粗加工,并且刀具回到循环起点。

精加工路径A →A' →B' →B 的轨迹按后面的指令循序执行。

△d :背吃刀量(每次切削量),指定时不加符号,方向由矢量AA '决定;r :每次退刀量;ns :精加工路径第一程序段的顺序号;nf :精加工路径最后程序段的顺序号;△x :X 方向精加工余量;△z :Z 方向精加工余量;f ,s ,t :粗加工时G71中编程的F 、S 、T 有效,而精加工时如果G71指令到ns 程序段内设定了F 、S 、T ,将在精加工段内有效,如果没有设定则按照粗加工的F 、S 、T 执行。

图1-22 无凹槽内外径粗车复合循环G71G71切削循环下,切削进给方向平行于Z 轴,X(△x 和Z(△z 的符号如图1-23所示。

其中(+表示沿轴正方向移动,(-表示沿轴负方向移动。

图1-23 G71内外径粗车复合循环X(△x 和Z(△z 的符号例1:用外径粗加工复合循环编制如图1-44所示零件的加工程序:毛坯为ф50×120,要求循环起始点在A(52,3 ,背吃刀量为1.5mm(半径量,退刀量为lmm ,X 方向精加工余量为0.6mm ,Z 方向精加工余量为0.1mm 。

数控车床复合形状固定循环指令编程PPT共69页

数控车床复合形状固定循环指令编程

1、纪律是管理关系的形式。——阿法 纳西耶 夫 2、改革如果不讲纪律,就难以成功。

3、道德行为训练,不是通过语言影响 ,而是 让儿童 练习良 好道德 行为, 克服懒 惰、轻 率、不 守纪律 、颓废 等不良 行为。 4、学校没有纪律便如磨房里没有水。 ——夸 美纽斯

5、教导儿童服从真理、服从集体,养 成儿童 自觉的 纪律性 ,这是 儿童道 源自教育 最重要 的部分 。—— 陈鹤琴

6、最大的骄傲于最大的自卑都表示心灵的最软弱无力。——斯宾诺莎 7、自知之明是最难得的知识。——西班牙 8、勇气通往天堂,怯懦通往地狱。——塞内加 9、有时候读书是一种巧妙地避开思考的方法。——赫尔普斯 10、阅读一切好书如同和过去最杰出的人谈话。——笛卡儿

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

例: 妈

粗车时进刀深度为1m藏m,进给速度0.3m腕m/r,主轴 转速70擂0r/min,精加工呢余量为0.5mm(x辅 向),0.3mm(z剔向),进给速度0.15mm/r

0101; N30 钝M03 S700; 蕾N40 G00 X6整2 Z2 ; N50蓉 G71 U1 R0曝.5; N60 G7遁1 7P0骏1Q10胀前 落;

nf—指定精加工路扒线的最后一个程序段段团号; Δu—X方向上谈的精加工余量,直径值招指定; Δw—Z方向粕上的精加工余量; F阔、S、T—粗加工过程中的切削用量及使用刀具。

G72 W(Δd)R毫(e);

G72 P乃(ns)Q(nf)U儡(Δu)W(Δw)F胖 S

T;

精车

起点 牛

d C

切削深度 凸

速度0.2mm/r,明主轴转速800r/m造in;精加工余量为0

妖.5mm(x向),0彤.2mm(z向)进给繝速度0.1mm/r,喧主

轴转速1000r/min

O1000 G99;暴 M03 S800 抿; T0101 ; 曲G00 X84 且Z3; G71 U扼3 R1;

G出71 P10 Q光20 U0.5 售W0.2 F0.2里; N10 G00蔚 X20; G01躬 Z-20 F0痘.1 S1000;绊 X40 Z-40;始 G03 X60 Z粱-50 R10; G01 Z-70;

Z-90; N2辣0 X84; G0劲0 X100 郝 哆Z100;

M05 M30;

二、端面粗车循环指令斗编程 (G72)

该指令应用于圆柱棒料啦端面粗车, 且Z向余量矢小、X向余量大、需要 颓多次粗加工的情形。

G72 端面粗车循云环

G72 W(Δd)R咐(e); G72 P虱(ns)Q(nf)U惭(Δu)W(Δw)F籂 S T;

讼说明:

1烷.Δd 、ΔU都是由诱同一地址U指定的,其 苟区别是该程序中有无P瘁、Q。

2浪.在G71程序段或前慕面指定的F、S、T对伎 粗车循环有效,N(n扯s)到N(nf)之间武的程序段 中的F、S 陪、T功能,即使被指定贡也对粗车循环 无效,只对精加工有效。。

G71 U(Δd)R拳(e); G71 P妄(ns)Q(nf)U摹(Δu)W(Δw)F瓶 S T;

A′

A

退刀量 始

循环起点 (粗车起点个)

数控车床复合形状固定鹏 循环指令编程

G71、G72、G7畔3、G70

用这组G乱代码,只要给出最终精墙加 工路径、循环次数、捷每次加工余量等 参数,仇机床能自动决定粗加工举时的 刀具路径,可以完茹成从粗加工到精加 工的全过程。

一、内、外圆粗车循环隶指令 编程(G71)

该指令应用于圆柱棒料腕外圆表面 粗车、加工余核量大、需要多次粗 加工菭的情形。

N120 G00 X拧

100;

N130徊 Z卜

100;

U0.5乘

N140 NW105.03

乏M05; MF03.03;

N70 G00规 X20;

N80 陛G01 Z-20 F铃0.15;

N90 越X40 W-20;

硬N100 W-20;

N110 X62;

练习: 莹 粗车腾时进刀深度为3mm,射退刀量为1mm,进给岿

G71 U(Δd)R煽(e);

G71 P啃(ns)Q(nf)U墩(Δu)W(Δw)F烹 S

T;

B

退刀量 撵

循环 起点

箱

切削深度 C召

A

45°

e U 2

d

程序指令

轴向精车余量 砷

A′ w

径向精车余量 直径编么程

G71 U(Δd)R律(e); G71 P趁(ns)Q(nf)U者(Δu)W(Δw)F罐 S T;

3.在粗车循捍环过程中,刀尖半径补范 偿功能无效。

枯 4. 轮廓外形必擦须采用Z向单调递增或 寞单调递减的形式。

G71 U(Δd)R丽(e); G71 P谨(ns)Q(nf)U誀(Δu)W(Δw)F磨 S T;

5.循环起虪点的确定:G71粗车谅循环起 点的确定主要考酣虑毛坯的加工余量、进鲸 退刀路线等。一般选择激在毛坯轮廓外1~ 2m妨m、端面1~2mm即驴可,不宜太远, 以减少驭空行程,提高加工效率。

G71 内、外圆粗恕车循环

G71 U(Δd)R逢(e);

G71 P候(ns)Q(nf)U皇(Δu)W(Δw)F响 S T ;

当给出精加工形状皖的路线及每次背车 刀量廊,就会进行平行于Z轴毙的多次切 削,最后再按狭预留的径向精车余量△峰 U/2、轴向精车余量△W。

G71 内、外圆粗辈车循环

G71指令适用于措棒料毛坯粗车外圆或粗迟车内径,以切除毛坯的仟较大 余量。

G71 内、外圆粗郝车循环

精车路线: A→A苟’→B→A

★切削是沿平行Z轴方怂向进行

显示精车轮廓法 显示精车余量息

精车 士

粗车 料

G71 U(Δd)R赏(e); G71 P鸟(ns)Q(nf)U殆(Δu)W(Δw)F丛 ST; 螟其中: Δd—每次切侥削深度,半径值给定,瀑不带符号, 切削方向决沽定于AA‘方向,该值谋是模态值; e—退刀娟量,半径值给定,不带阉符号,该值为模 态值;报 ns—指定精加工路尤线的第一个程序段段号木; nf—指定精加工霞路线的最后一个程序段掣段号; Δu—X方向被上的精加工余量,直径鼎值指定; Δw—Z方驱向上的精加工余量; 匠F、S、T—粗加工过帘程中的切削用量及使用应刀 具。

G72 端面粗车循般环

G72 端面粗车循箔环

精车路线:

★切削是沿平行X轴方臼向进行A→A抢1→B→A

G72 W(Δd)R攒(e);

G72 P疥(ns)Q(nf)U嘶(Δu)W(Δw)F展 S T;

颖其中:

Δd—每次切疤削深度,无正负号,切蹈削方向决 定于AA‘,流方向,该值是模态值;颤 e—退刀量,无正负华号,该值为模态值; 糯ns—指定精加工路线蘑的第一个程序段段号; 瓶

复合车削循环指令缉

❖ 要完成一个多型面粗颖车过程,,用简单车削

刷循环编程需要人工计算淆分配车削次数和吃 刀量父,再一段段地用简单循乏环程序实现。

❖ 简单炒车削指令比用基本加工墒指令要简单,

但使用起辗来还是很麻烦。

❖ 若汞使用复合车削循环则只侵须指定精加工

路线和吃忱刀量,系统就会自动计茽算出粗加 工路线和加工侩次数。可大大简化编程工作。