C6140卧式车床数控化改造设计

C6140卧式车床数控化改造设计

C6140卧式车床数控化改造设计主要技术指标如下:1)床身上最大加工直径400mm ;2)最大加工长度1000mm ;3)X 方向(横向)的脉冲当量x δ=0.005mm/脉冲, Z 方向(纵向)的脉冲当量z δ=0.01mm/脉冲;4)X 方向最快移动速度max x v =3000mm/min,Z 方向为max x v =6000mm/min ; 5)X 方向最快共进速度max x f v f=400mm/min ,Z 方向为max x f v =800mm/min ;6)X 方向定位精度0.01mm ±,Z 方向±0.02mm ;7)可以车削柱面,平面,锥面与球面等;8)安装螺纹编码器,可以车削米/英制的直螺纹与锥螺纹,最大导程为24mm ;9)安装四工位立式电动刀架,系统控制自动选刀;10) 自动控制主轴的正转,翻转与停止,并可输出主轴有级变速与无级变速信号;11) 自动控制冷却泵的启/停;12) 安装电动卡盘,系统控制工件的夹紧与松开;13) 纵横向安装限位开关;14) 数控系统可与PC 机串行通信;15) 显示界面采用LED 数码管,编程采用ISO 数控代码。

目录一:总体方案的确定二:机械系统的改造设计方案三:进给传动部件的计算和选型四:绘制进给传动的机构的装配图五:控制系统硬件电路设计·六:步进电动机驱动电源的选用一:总体方案的确定二:机械系统的改造设计方案0.01mm脉冲三:进给传动部件的计算和选型四:绘制进给传动机构的装配图五:控制系统硬件电路设计图(1)(图二)交流变频主轴电动机隔离放大 X 向步进电动机隔离放大 隔离放大 隔离放大 隔离放大 隔离放大 隔离放大 隔离放大 Z 向步进电动机刀架电动机主轴电动机卡盘电动机切削液泵电动机刀架刀位信号限位开关信号SRAM 芯片 6264复位电路晶振电路EPROM 芯片 W27C512CPU A T89S52 单片机键盘与显示接口芯片8279串行接口芯片 MAX233并行接口芯片 8255D/A 转换芯片DAC0832螺纹光栅信号操作面板开关/按钮信号六:步进电动机驱动电源的选用X向步进电动机的型号为110BYG5802,Z向步进电动机的型号为30BYG5501,生产厂家为常州宝马集团公司。

车床CA6140主轴系统的数控化改造及仿真毕业设计

车床CA6140主轴系统的数控化改造及仿真毕业设计1.摘要本论文针对车床CA6140主轴系统进行数控化改造及仿真设计,旨在提高车床的加工精度和生产效率。

首先,对车床的主轴系统进行了详细分析,并确定了改造的目标和需求。

然后,基于数控系统的工作原理和数控编程的方法,设计了适用于CA6140主轴系统的数控控制系统。

最后,通过仿真模拟对改造方案进行了验证,并使用实际加工试验进行了实验验证。

实验结果表明,通过数控化改造,主轴系统的加工精度和生产效率得到了显著提高。

2.引言车床是传统机械加工设备中常用的一种,但是由于其控制方式落后,存在加工精度低、生产效率不高等问题。

因此,对车床进行数控化改造是提高其加工精度和生产效率的重要手段。

主轴系统作为车床的核心部件之一,其控制精度对整个车床的加工效果起着重要作用。

本论文针对车床CA6140主轴系统进行了数控化改造及仿真设计,旨在提高其加工精度和生产效率。

3.车床CA6140主轴系统的分析与改造目标首先,对车床CA6140主轴系统的结构和工作原理进行了详细分析,发现其存在传动链路复杂、加工精度不稳定等问题。

基于此,确定了改造目标为提高主轴系统的加工精度和稳定性,并提高其生产效率。

4.数控控制系统的设计根据数控系统的工作原理和数控编程的方法,设计了适用于CA6140主轴系统的数控控制系统。

首先,选取了适合主轴系统控制的数控设备,并设计了相应的控制算法和程序。

然后,对数控编程进行了详细设计,并使用仿真软件进行了仿真验证。

5.改造方案的仿真与验证为了验证改造方案的有效性,使用仿真软件对其进行了仿真模拟。

首先,建立了CA6140主轴系统数学模型,并将其运行参数与改造后的数控控制系统进行了耦合。

然后,通过调整控制系统的参数,对加工过程进行了仿真模拟,并对加工结果进行了分析和评估。

最后,使用实际加工试验进行了实验验证,并与仿真结果进行了对比分析。

6.结论通过车床CA6140主轴系统的数控化改造及仿真设计,本论文有效提高了主轴系统的加工精度和生产效率。

卧式车床C6140数控化改造设计_毕业设计论文 精品

卧式车床C6140数控化改造设计目录摘要 (1)第1章绪论 (1)1.1数控系统发展简史 (1)1.2数控机床现状 (2)1.3数控系统的发展趋势 (3)1.4机床数控化改造的必要性 (4)1.5主要技术指标 (4)第2章华中HNC-21数控车削系统介绍 (4)第3章普通车床的数控改造可行性论证 (11)3.1技术可行性 (11)3.2机床本身 (11)3.3加工对象分析 (12)3.4市场可供性 (12)第4章总体方案的确定 (12)4.1总体方案设计要求 (12)4.2设计参数 (13)第5章进给传动部件的计算和选型 (16)5.1 脉冲当量的确定 (16)5.2 切削力的计算 (17)5.3 滚珠丝杠螺母副的计算和选型(纵向) (17)的计算 (17)5.3.1 工作载荷Fm5.3.2 最大动载荷F的计算 (17)Q5.3.3 初选型号 (17)5.3.4传动效率η的计算 (18)5.3.5 刚度的验算 (18)5.3.6 压杆稳定性校核 (18)5.4 步进电动机的计算与选型(纵向) (18) (18)5.4.1 计算加在步进电动机转轴上的总转动惯量Je q (19)5.4.2 计算加在步进电动机转轴上的等效负载转矩Te q5.4.3步进电动机最大静转矩的选定 (21)5.4.4步进电动机的性能校核 (21)5.5 主轴交流伺服电机的计算与选型 (22)5.5.1主轴的变速范围 (22)5.5.2初选主轴电机的型号 (22)5.5.3主轴电机的校核 (22)第6章绘制进给伺服系统的机械装配图 (22)第7章元件的选择 (23)结论 (24)致谢 (25)参考文献 (26)卧式车床C6140数控化改造设计摘要中国是一个传统的机械制造大国,但其装备水平落后,特别是一些老的机械制造厂大多还是比较旧的机床,远远不能满足加工的要求。

针对目前制造业的技术装备现状,对传统机械制造业装备进行改造,解决机械制造业中的一些技术问题,用现代先进技术对旧的设备进行改造和提升,是我国制造业的发展方向。

机电一体化课程设计C6140卧式车床数控化改造设计

机电一体化课程设计C6140卧式车床数控化改造设计目录1设计任务 (2)2设计要求 (2)2.1总体方案设计要求 (2)2.2其它要求 (3)3进给伺服系统机械部分设计与计算 (3)3.1进给系统机械结构改造设计 (3)3.2进给伺服系统机械部分的计算与选型 (3)3.2.1确定系统的脉冲当量 (3)3.2.2纵向滚珠丝杠螺母副的型号选择与校核 (4)3.2.3横向滚珠丝杠螺母副的型号选择与校核 (4)4步进电动机的计算与选型 (11)4.1步进电动机选用的基本原则 (11)4.1.1步距角α (11)4.1.2精度 (11)4.1.3转矩 (11)4.1.4启动频率 (12)4.2步进电动机的选择 (12)4.2.1 C6140纵向进给系统步进电机的确定 (12)4.2.2 C6140横向进给系统步进电机的确定 (12)5电动刀架的选择 (12)6控制系统硬件电路设计 (19)6.1控制系统的功能要求 (19)6.2硬件电路的组成: (19)6.3电路原理图 (20)7总结 (21)8参考文献 (22)1设计任务设计任务:将一台C6140卧式车床改造成经济型数控车床。

主要技术指标如下:1) 床身最大加工直径400mm2) 最大加工长度1000mm3) X 方向(横向)的脉冲当量 mm/脉冲,Z 方向(纵向)脉冲当量 mm/脉冲4) X 方向最快移动速度v xmax =3000mm/min ,Z 方向为v zmax =6000mm/min5) X 方向最快工进速度v xmaxf =400mm/min ,Z 方向为v zmaxf =800mm/min6) X 方向定位精度±0.01mm ,Z 方向±0.02mm01.0=x δ02.0=z δ7)可以车削柱面、平面、锥面与球面等8)安装螺纹编码器,最大导程为24mm9)自动控制主轴的正转、反转与停止,并可以输注主轴有级变速与无极变速信号10)自动控制冷却泵的起/停11)纵、横向安装限位开关12)数控系统可与PC机串行通讯13)显示界面采用LED数码管,编程采用相应数控代码2设计要求2.1总体方案设计要求C6140型普通车床是一种加工效率高,操作性能好,并且社会拥有量较大的普通型车床。

C6140普通车床改造数控车床设计(实用)文档

C6140普通车床改造数控车床设计(文档可以直接使用,也可根据实际需要修改使用,可编辑欢迎下载)C6140普通车床改造数控车床设计(有全套图纸)目录前言 (2)一、设计方案的确定 (3)1.1 总体设计方案的确定 (3)1.2 机械部分的改进设计与计算 (3)纵向进给系统的设计选型 (3)横向进给系统的设计与计算 (10)二、步进电动机的选择 (14)2.1 步进电动机选用原则…………………………………………142.2 步进电机的选型……………………………………………15C6140纵向进给系统步进电机的确定 (15)C6140横向进给系统步进电机的确定 (15)110BF003型直流步进电动机主要技术参数 (16)110BF004型直流步进电动机主要技术参数 (16)三、经济型数控系统选型 (17)四、电动刀架的选型 (18)五、编制零件工序及数控程序实例 (19)5.1 机床改造参数的选择 (19)车床纵向运动由z向步进电动机控制 (19)车床横向运动由X向步进电动机控制 (19)5.2 程序设计 (19)数控机床参数及约定 (19)编程参数说明 (19)结论 (23)致谢 (24)参考文献 (25)毕业设计是对机械设计制造及其自动化专业课程学习的一个总结。

针对学习的课程和实际工作,选择了蜗杆传动设计。

蜗杆传动减速机设计包含了轴类零件、齿轮类零件、箱体类零件等典型零件设计,能够比较全面地运用所学知识,巩固所学习的专业知识。

减速机是在原动机和工作机之间的闭式传动装置,蜗杆减速机是一种常用的减速机,用于交错轴间传动运动及动力,特点是传动比大,工作较平稳,噪声低结构紧凑,可以自锁。

在起重机械中常采用蜗杆传动,此减速机是根据引航员软梯卷车而设计的,通过联轴器联接,由气动马达驱动减速机,带动引水员卷车的卷盘转动,卷盘转动从而实现软梯的收放、升降。

引水员利用软梯上船,指导船到按正确航海道到达岸上。

毕业设计过程中,得到了机械系老师的精心指导,为我的设计提出了很多宝贵意见,对此表示感谢!设计者:丛日旭2007-7-7第一章设计方案的确定C6140型普通车床是一种加工效率高,操作性能好,并且社会拥有量较大的普通型车床。

C6140机床数控化改造

课程设计说明书课程名称:课程设计题目:用CNC改装C6140车床的进给系统学院:大学科学技术系:机电专业:机械设计制造及其自动化班级: 082班学号: 7011208084学生:谭辉起讫日期: 2011.11.29 ̄~ ̄2011.12.16指导教师:胡庭蔚职称:教师系分管主任:审核日期:目录设计任务书……………………………………………………………前言……………………………………………………………1.1概述………………………………………………………. 1.2控机床的特点及其组成…………………………………1.3可行性论证………………………………………………1.4改造方案的拟定…………………………………………1.5课程设计的主要参数……………………………………1.6给伺服系统机械部分的设计计算……………………1.7、滚珠丝杆螺母传动副的设计计算及选型………………1.8、滚球丝杆螺母副的设计计算与选型……………………1.9、关于传动设计计算………………………………………心得体会………………………………………………………..参考文献……………………………………………………….致…………………………………………………………….前言计算机技术和先进制造技术的发展,推动了机械加工在各方面的变革和进步。

典型的数控机床已成为现代加工器械的鲜明代表。

考虑到企业的生产效率和投资成本,普通车床的数控化改造将是一个极为有意义的课题。

在过去的几十年,虽然金属切削的基本原理变化不大,但随着社会生产力的发展,要求制造业向自动化和精密化方向发展,而刀具材料和电子技术的几部,特别是微电子技术、电子计算机技术的进步,运用到控制系统中,技能帮助机床的自动化又能提高加工精度,这些都要求对旧机床进行改造,另外,在经济方面,用机床的数控改造比更新设备节约50%的资金。

再加上市场的原因,由于目前机床市场供给无法满足大量的机床设备的更新要求,因此更显示出机床数控化改造的必要性。

C6140车床的经济型数控改造【毕业作品】

任务书设计题目:C6140车床的经济型数控改造1.设计的主要任务及目标主要任务:了解C6140普通车床的结构及工作原理,数控车床传动传动系统及结构。

完成C6140普通车床简易数控横向、纵向传动系统的结构设计。

目标:机床工业是机器制造业的重要部门,肩负着为农业、工业、科学技术和国防现代化提供技术装备的任务,是使现代化工业生产具有高生产率和先进的技术经济指标的保证。

设计机床的目标就是选用技术先进。

经济效果显著的最佳可行方案,以获得高的经济效益和社会效益。

2.设计的基本要求和内容(1)查阅文献,收集资料,文献综述等;(2)论述简易数控化改造的依据。

(3)分析C6140车床改造成经济型数控车床的相关技术参数及精度分析;(4)完成机械结构设计,对主要零件进行验算;(5)运用AUTOCAD绘制机械结构装配图和主要部件图2张;3.主要参考文献[1] 张新义主编·经济型数控机床系统设计·北京:机械工业出版社,1995[2] 张柱银主编数·数控原理与数控机床·北京:化学工业出版社,2003[3] 李培江·普通机床的数控改造研究·机械管理开发·2002.2第1期·61-62[4] 唐宗军.机械制造基础[M]. 第2版. 北京:机械工业出版社,1988.[5] 周鹏翔、刘振魁主编.《工程制图》第二版高等教育出版社,2000年5月4.进度安排C6140车床数控化改造之机械系统改造摘要:利用数控系统改造车床是提高老设备利用率的一种重要手段。

改造后的机床除了能加工平面及孔等简单的零件外,还能加工形状复杂(如加工圆弧面、斜面及凸轮等)的零件,具有高精、高效及加工面广等特点,还可以减少人工的工作量,只要输入一定的加工程序就可以得到相应的加工结果。

本文介绍了一种C6140车床数控改造的机械系统部分改造的一种方案。

论文最后对系统的误差及精度进行分析,并提出改进的方法、建议。

C6140车床的数控化改造设计【开题报告】

开题报告机械设计制造及其自动化C6140车床的数控化改造设计一、综述本课题国内外研究动态,说明选题的依据和意义:a)1.1课题研究的内容、目的本设计内容是对C6140普通车床进行数控改造,主要是将纵向和横向进给系统改成用微机控制的、能独立运动的进给伺服系统;将手动刀架换成能自动换刀的电动刀架。

利用微机对C6140普通车床的纵、横向进给系统进行开环控制,纵向脉冲当量为0.01mm/脉冲,横向脉冲当量为0.005mm/脉冲,驱动元件采用直线滚珠丝杠副,刀架采用四工位自动转位刀架。

通过数控改造,使车床提高了性能,简化了结构。

较好地解决形状复杂、精密、小批量及形状多变零件的加工问题,还能获得稳定的加工质量和提高生产率。

b)1.2 课题研究的依据和意义及国内外动态1.2.1 课题研究的依据机床作为机械制造业的重要基础装备,它的发展一直引起人们的关注,由于计算机技术的兴起,促使机床的控制信息出现了质的突破,导致了应用数字化技术进行柔性自动化控制的新一代机床-数控机床的诞生和发展。

计算机的出现和应用,为人类提供了实现机械加工工艺过程自动化的理想手段。

随着计算机的发展,数控机床也得到迅速的发展和广泛的应用,同时使人们对传统的机床传动及结构的概念发生了根本的转变。

数控机床以其优异的性能和精度、灵捷而多样化的功能引起世人瞩目,并开创机械产品向机电一体化发展的先河。

数控机床是以数字化的信息实现机床控制的机电一体化产品,它把刀具和工件之间的相对位置,机床电机的启动和停止,主轴变速,工件松开和夹紧,刀具的选择,冷却泵的起停等各种操作和顺序动作等信息用代码化的数字记录在控制介质上,然后将数字信息送入数控装置或计算机,经过译码,运算,发出各种指令控制机床伺服系统或其它的执行元件,加工出所需的工件。

数控机床与普通机床相比,其主要有以下的优点:1. 适应性强,适合加工单件或小批量的复杂工件;在数控机床上改变加工工件时,只需重新编制新工件的加工程序,就能实现新工件加工;2. 加工精度高;3. 生产效率高;4. 减轻劳动强度,改善劳动条件;5.良好的经济效益;6. 有利于生产管理的现代化。

CA6140卧式车床数控化改造设计

CA6140卧式车床数控化改造设计专业:数控设备应用与维护姓名:何波指导教师:杨金鹏、鲁亚莉摘要:企业要在当前市场需求多变,竞争激烈的环境中生存和发展就需要迅速地更新和开发出新产品,以最低价格、最好的质量、最短的时间去满足市场需求的不断变化。

而普通机床已不适应多品种、大批量生产要求,数控机床则综合了数控技术、微电子技术、自动检测技术等先进技术,最适宜加工大批量、高精度、形状复杂、生产周期要求短的零件。

当变更加工对象时只需要换零件加工程序,无需对机床作任何调整,因此能很好地满足产品频繁变化的加工要求。

如果将机床设备全部更新换代,不仅资金投入太大,成本太高,而且原有设备的闲置又将造成极大的浪费。

所以最经济的办法就是进行普通机床的数控改造。

采用数控改造技术,不但可以使改造后的机床满足了技术发展的需要,提高了生产率和产品精度,增大了设备适应能力和型面加工范围,还可以弥补定购新的数控机床交货周期长的不足。

所以采用此方法对中、小型企业来说是十分理想的选择。

本设计采用的GSK980TA1进行的数控化改造。

GSK980TA1系统具有性能良好、结构先进、操作轻便等特点 ,在我国机械制造行业中使用非常广泛。

本设计说明书包括:绪论、总体设计方案的拟定、伺服进给系统的改造设计、自动转位刀架的选择设计、编码盘安装等部分的结构设计。

关键词:CA6140车床;数控化改造;进给系统;自动刀架目录第1章绪论 (1)1.1本文选题的背景及意义 (1)1.2数控机床的优越性 (1)1.3数控机床在我国的发展现状 (1)1.4机床数控化改造的必要性 (3)第2章总体设计方案的拟定 (4)2.1设计参数 (4)2.2总体方案的确定 (4)2.3改造后机床的特点 (7)第3章数控系统软、硬件的设计 (8)3.1数控系统的特点 (8)3.2硬件设计 (9)3.3软件功能 (10)3.3.1 显示 (11)3.3.2 PMC控制 (11)3.3.3 进给伺服驱动 (12)3.3.4 主轴驱动 (12)3.3.5 RS-232C口及数据通讯 (13)3.3.6 调机、维护与故障诊断 (14)3.3.7 系统的功能 (15)第4章机床的电气改造 (16)4.1数控系统电气控制线的连接 (16)4.2数控系统内部总线上数据信息的传输 (16)4.2.1数控系统与进给控制模块间信息传输 (17)4.2.2数控系统与输入输出模块间信息传输 (17)第5章进给伺服系统的设计计算 (18)5.1纵向机械传动部分的数控化改造和设计计算 (18)5.2横向机械传动部分的数控化改造和设计计算 (26)第6章主运动传动系统总体方案的设计 (34)6.1主运动传动系统的设计 (34)6.1.1无级变速传动系统 (34)6.1.2 有级变速传动系统 (35)6.1.3固定传动比的传动系统 (35)6.2电动机的选择 (36)6.2.1.电动机工作方式的确定 (36)6.2.2电动机类型的确定 (36)6.2.3电动机型号的选择 (36)6.3箱体的结构设计 (36)6.4主轴脉冲发生器的安装 (37)第7章刀架的选型 (38)第8章设计小结 (40)8.1优缺点分析 (40)8.2设计的改进及扩展 (40)总结 (41)致谢 (42)附录 (43)参考文献 (46)第1章绪论1.1本文选题的背景及意义金属切削机床是用切削的方法将金属毛坯加工成机器零件的机器,他是制造机器的机器,所以又被称为“工业母机”或“工具机”。

普通车床数控化改造总体方案设计

普通车床数控化改造总体方案设计1.机械部分的改造设计ca6140车床的主轴以及进给系统都是由法兰式电动机拖动。

普通车床主轴传动系统部分改造难度大、成本高,且精度提高有限,所以在改造此类机床时,摇臂钻床要选那些主轴各方面性能能满足使用要求的。

改造时,保留原主轴系统,对进给传动系统及电气控制系统进行改造。

进给传动系统的传动精度及效率也是数控机床性能的重要组成部分。

原机床进给箱为交换齿轮箱,结构复杂、反向间隙大、传动精度差。

在改造过程中,采用步进电动机与滚珠丝杠,并装有减速机构的传动方式,通过减速机构可得到所需的减速比并增大驱动力矩。

普通车床原机床是用滑动丝杠,传动误差大,因此在数控化改造中将其更换为滚珠丝杠。

滚珠丝杠的传动效率高、无爬行、预紧后可消除反向间隙、精度高。

改造后ca6140车床的横向、纵向传动方式为:步进电动机一消隙齿轮一滚珠丝杠螺母副一工作台的传动方式。

ca6140车床垂直方向的传动方式为:步进电动机一圆锥齿轮一滚珠丝杠螺母副一工作台。

同时,垂直方向还应考虑滚珠丝杠的自锁,采用超越离合器的自动平衡装置实现自锁。

ca6140车床的导轨是采用铸铁-铸铁或铸铁一淬火钢滑动导轨,其静摩擦因数大,摇臂钻床动、静摩擦因数相差较大,低速时易出现爬行,力矩损失大,影响运动的平稳性和定位精度。

若是将导轨改造成滚动导轨或静压导轨,工艺复杂、费用大、周期长;所以在对ca61 40车床改造时采用在普通车床原导轨上粘接聚四氟乙烯软带的方法。

聚四氟乙烯软带是以聚四氟乙烯树脂为基材与耐磨填充料复合后,在常温下用模压法成型烧结、车削和活化处理制得。

其特点是摩擦因数低,抗磨损,静、动摩擦因数差值小,定位准确,防振消声运行平稳,低能耗,具有耐老化和足够的力学性能,对提高机械加工精度、延长导轨副使用寿命也有一定的作用。

这种方法比较方便,费用低,动、静摩擦因数相差小,耐磨性和抗咬伤力强,具有良好的自润滑和抗振性,进给运动无爬行,运动平稳。

CA6140车床数控化改造设计

确保数控系统与车床电气系统的连接 稳定可靠,包括信号线、电源线等。

数控系统功能

根据车床加工需求,选择具有插补、 补偿、固定循环等功能的数控系统。

主轴系统改造

01

02

03

主轴电机更换

根据需要,更换更高功率 和转速的主轴电机,提高 加工效率。

主轴轴承调整

优化主轴轴承配置,提高 主轴刚性和回转精度。

主轴冷却系统改造

结构简单、操作方便、加工精度高、 适用范围广。

CA6140车床工作原理

操作流程

工件固定在机床工作台上,刀具旋转并沿轴线移动,通过刀具和工件的相对运动实现切削加工。

主要结构

由主轴箱、进给系统、工作台、润滑系统等部分组成。

Hale Waihona Puke CA6140车床现有问题加工精度不足

由于机械传动链误差和 热误差,导致加工精度

通过改进车床的附件配置,拓展其加 工范围,满足更多类型零件的加工需 求。

加强环保性能

优化车床的冷却和排屑系统,减少加 工过程中的噪音和粉尘排放,提高环 保性能。

对其他车床改造的启示

重视技术升级

对于其他车床改造,应重视数控技术的升级和应用,以提高加工 精度和生产效率。

强化自动化程度

在改造过程中,应尽可能提高设备的自动化程度,减轻工人的劳 动强度。

难以保证。

自动化程度低

手动操作和调整较多, 加工效率低下,工人劳

动强度大。

维护成本高

机械部件磨损较快,维 修保养成本较高。

生产安全性差

存在机械伤害的风险, 对工人安全构成威胁。

03

数控化改造方案

数控系统选择

数控系统类型

数控系统连接

选择适合ca6140车床的数控系统,如 FANUC、SIEMENS等知名品牌。

CA6140普通车床微机数控化改装设计(说明书)

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊摘要针对大多数企业,具有数量众多和较长使用寿命的普通机床,其加工精度较低、不能批量生产,自动化程度不高,自适应性差,但考虑投资成本,产业的连续性,又不能马上被淘汰。

数控机床作为机电液气一体化的典型产品,能解决机械制造中结构复杂、精密、批量、零件多变的问题,加工质量稳定,生产效率较高。

购买新的数控机床是提高产品质量和效率的重要途径,但是成本高,许多企业在短时间内无法实现,这严重阻碍企业设备更新的步伐。

为此把普通机床数控化改造,不失为一条投资少、提升产品质量及生产效率的捷径,提升企业竞争力,在我国成为制造强国的进程中,占有一席之地。

本文的主要内容有:1.对普通车床数控化改造经济性评价详细论证,确定普通车床数控化改造方案;2.对进给系统的滚珠丝杠型号选择与装配设计,支承方式的设计与轴承型号选择,步进电机选择等进行了详细研究;3.对常用进口数控装置系统和国产数控装置系统进行仔细比较,根据所改造的性能和精度指标来选配数控装置系统和自动刀架型号,提出选择方法;4.根据普通车床CA6140电气控制系统和原理图与普通车床数控化改造CJK6140-A的数控系统对比分析,形成普通车床数控化改造完整的电气控制技术图;5.为保持切削螺纹的功能,仔细研究了在主轴上安装脉冲发生器的选型,脉冲发生器直接与主轴间连接方法,并形成了相应的技术图;6.拆卸普通机床,甩掉原有进给箱等,对主传动系统的进行大修,滑板贴塑与铲刮调试,对机床相关部件和参数进行测绘、测量;7.绘出相应的零件图和装备图;8.给出普通车床数控化改造的安装、调试方法。

关键词:普通车床、数控、改造ABSTRACTMost enterprises still have large amounts general-purpose machine tools which have longevity of service, low precision, can not adapt to mass production, low automatization and adaptability, but can not be washed out because of its low cost and continuity of enterprise’s production.As a representative production of mechanical, electronic, hydraulic and┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊pneumatic integration, numerically controlled machines have a stabilization quality and high efficiency, and can solve problems such as complex structure, high precision, mass production, part variety in machining.Purchasing new numerically controlled machines is an important way to improve production precision and efficiency, but it may not come true to many enterprises because it cost much. Enterprises’ equipment updating step are counteracted severly. So General lathe's numerically controlled reforming is a quick way that costs less, improve production precision and efficiency, and it can improve enterprises’ competitive power. So it can takes its place in our way to a powerful manufacturing country.The main contents is:1. The economical efficiency of the reform is evaluated in detail and the reforming scheme is maked according to misty optimum’s synthesize adjudicate principle.2. The ball screw’s type, assembling, supporting, bearing type, and stepping motorof feeding system is designed.3. The import and domestic NC systems were compared carefully, brought upa choose method and selected the NC system and automatic tool rest according to the function and accuracy index of reforming.4. The complete electricity control diagram was drawn out according to the result of comparing CA6140’s electricity control system and principle with the reforming CJK6140-A’s NC system.5. In order to protect the function of cutting a screw ,we carefully studied the impulse regulator and its connection with the principal axis, and draw out a techniquediagram.6. Disassembled the lathe, throw away the old feeding system, repaired the main driving system ,covered plastics on sliding surface, shoveling or scraping and testing, counted or measured the parts of the lathe.7. Draw out parts diagrams and assemble diagram.8 .Methods of installing and testing of general purpose lathe’s numerically controlled reforming were put forward.Key words: General purpose lathe、 Numerical control(NC)、Reform目录┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊第一章前言------------------------------------------------------- 6 1.1 问题的提出---------------------------------------------------- 61.1.1国内外数控系统发展概况------------------------------------- 61.1.2国内外数控技术发展趋势------------------------------------- 71.1.3智能化新一代PCNC数控系统---------------------------------- 7 1.2 普通机床数控改造的经济性评价---------------------------------- 81.2.1微观看改造的必要性----------------------------------------- 81.2.2宏观看改造的必要性----------------------------------------- 9 1.3 普通机床数控化改造市场---------------------------------------- 91.3.1改造的市场------------------------------------------------- 91.3.2进口设备和生产线的数控化改造市场-------------------------- 10 第二章CA6140普通车床数控改造总体方案的设计要求------------------ 102.1设计要求------------------------------------------------------ 10 2.2主传动系统和进给系统的改造------------------------------------ 11 2.3主轴脉冲发生器------------------------------------------------ 12 第三章进给伺服系统机械部分设计与计算---------------------------- 143.1 进给系统机械结构改造设计------------------------------------- 14 3.2 进给伺服系统机械部分的计算与选型----------------------------- 143.2.1确定系统的脉冲当量---------------------------------------- 153.2.2纵向滚珠丝杠螺母副的副的型号选择与校核步骤---------------- 15 3.3横向滚珠丝杠螺母副的型号选择与校核步骤------------------------ 193.3.1横向进给系统的设计计算------------------------------------ 193.3.2 滚珠丝杠设计计算----------------------------------------- 203.3.3 齿轮及转矩有关计算--------------------------------------- 22 3.4滚珠丝杠螺母副的精度等级-------------------------------------- 23 3.5滚珠丝杠副轴向间隙的调整和预紧-------------------------------- 23 3.6 进给系统传动齿轮间隙的消除----------------------------------- 253.6.1 采用减速箱的目的及注意事项------------------------------- 253.6.2 减少或消除空程的必要性和方法----------------------------- 25 第四章 CA6140数控改造步进电机的设计------------------------------ 264.1 步进电机的工作方式------------------------------------------- 26 4.2 步进电机的选择----------------------------------------------- 264.2.1 步进电机选用的基本原则----------------------------------- 264.2.2 CA6140纵向进给系统步进电机的确定------------------------- 27┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊4.2.3 CA6140横向进给系统步进电机的确定------------------------- 28 第五章自动回转刀架的选型---------------------------------------- 285.1 数控车床刀架的基本要求--------------------------------------- 28 5.2 自动回转刀架的工作原理--------------------------------------- 29 第六章CA6140普通车床数控化改造的数控系统------------------------ 296.1 数控车床及数控系统概述--------------------------------------- 296.1.1 机床主机------------------------------------------------- 304.1.2 驱动装置------------------------------------------------- 304.1.3 辅助装置------------------------------------------------- 304.1.4 数控装置系统--------------------------------------------- 314.1.5 编程装置------------------------------------------------- 31 6.2 微机控制系统硬件电路设计------------------------------------- 316.2.1控制系统的功能要求---------------------------------------- 316.2.2硬件电路的组成-------------------------------------------- 31 6.3 单板控制系统的设计------------------------------------------- 326.3.1 硬件配置------------------------------------------------- 326.3.2 贮存器空间分配------------------------------------------- 326.3.3 I/O口地址分配-------------------------------------------- 326.3.4 光电隔离电路--------------------------------------------- 33 6.4 8031单片机简介----------------------------------------------- 33 6.5 存储器扩展电路设计------------------------------------------- 346.5.1 程序存储器的扩展----------------------------------------- 346.5.2 数据存储器的扩展----------------------------------------- 34 6.6 译码电路设计------------------------------------------------- 38 6.7 其他辅助电路设计设计----------------------------------------- 386.7.1 8031的时钟电路单片机的时钟的产生方式--------------------- 386.7.2 复位电路------------------------------------------------- 406.7.3 越界报警电路--------------------------------------------- 406.7.4 掉电保护电路--------------------------------------------- 41第七章安装调整中应注意的问题----------------------------------- 427.1 滚珠丝杠螺母副的选择--------------------------------------- 427.2 滚珠丝杠螺母副的调整--------------------------------------- 427.3 联轴器的安装----------------------------------------------- 427.4 主轴脉冲发生器的安装--------------------------------------- 42┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊第八章结束语---------------------------------------------------- 42 致谢------------------------------------------------------------- 43 参考文献----------------------------------------------------------44第一章前言1.1问题提出┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊数控车床作为机电液气一体化的典型产品,是现代机械制造业中不可缺少的加工设备,在机械制造业中发挥着重要的作用,能解决机械制造中结构复杂、精密、批量小、零件多变的加工问题,且产品加工质量稳定,生产效率较高。

CA6140车床进给系统的数控化改造

CA6140车床进给系统的数控化改造背景介绍随着现代制造技术的发展,传统的机械加工方式已经无法满足高精度、高效率的生产需求。

数控加工技术则因其高效、高精度和可编程性等特点,被广泛采用。

CA6140车床是我国一种普及的机械加工设备,但其进给系统采用机械式手动控制,操作不方便,且精度较难保证。

因此,为了提高车床的加工效率和精度,对其进给系统进行数控化改造成为当务之急。

数控化改造方案设计方案CA6140车床进给系统的数控化改造设计方案如下:1.更换数控系统:选择一种先进的数控系统,对车床进给系统进行控制和编程。

2.替换进给电机:替换高精度的数控电机,提高进给系统精度和稳定性。

3.安装编码器:在球螺杆上安装编码器,实现工件的位置反馈和位置精度控制。

4.加装液压缸:安装液压缸控制刀架的上下移动,提高车床的加工效率和精度。

具体实施1.数控系统的更换:选择适合CA6140车床进给系统的数控系统,如Fanuc、Siemens等,实现进给系统的数控化改造。

2.进给电机的替换:选购高精度的数控电机,根据车床进给系统的工作需求,选用对应的电机。

3.安装编码器:在球螺杆上安装编码器,并且利用数控系统的位置控制功能,实现工件位置的反馈和位置精度控制。

4.加装液压缸:在刀架上加装液压缸,并且与数控系统相连,实现刀架的自动上下移动。

数控化改造的优势经过数控化改造后,CA6140车床进给系统具有了如下优势:1.进给系统的精度提高:在替换高精度电机的同时,利用编码器控制球螺杆的旋转,提高了进给系统的精度。

2.操作更便捷:采用数控系统进行操作和编程,效率和精度都比机械式操作更高。

3.加工效率提高:加装液压缸控制刀架的上下移动,提高了车床的加工效率。

4.提高生产效益和降低成本:数控化改造后,车床加工效率和精度提高,生产效益更高,同时由于可以自动工作,减少了人力成本。

CA6140车床进给系统的数控化改造,既提高了加工精度和效率,又增加了生产效益,为我国机械加工行业的发展做出了一定的贡献。

C6140车床数控化改装刀架说明

目录引言 - 3 -1、总体结构设计 - 4 -1.1减速传动机构的设计 - 4 -1.2上刀体锁紧与精定位机构的设计 - 4 -1.3刀架抬起机构的设计 - 4 -1.4自动回转刀架的工作原理 - 4 -2.主要传动部件的设计 - 6 -2.1蜗杆副的设计计算 - 6 -2.1.1蜗杆的选型 - 6 -2.1.2蜗杆副的材料 - 6 -2.1.3按齿面接触疲劳强度进行设计 - 6 -2.1.4蜗杆和蜗轮的主要参数与几何尺寸 - 8 - 2.1.5校核蜗轮齿根弯曲疲劳强度 - 9 -2.2螺杆的设计计算 - 10 -2.2.1螺距的确定 - 10 -2.2.2其它参数的确定 - 10 -2.2.3自锁性能校核 - 10 -3.电气控制部分的设计 - 11 -3.1硬件电路设计 - 11 -3.1.1收信电路 - 11 -3.1.2发信电路 - 11 -3.2控制软件设计 - 13 -4.总结 - 17 -参考文献 - 18 -引言数控系统由于功能适宜.价格便宜. 用它来改造车床,投资少、见效快、成为我国“七五”、“八五”重点推广的新技术之一。

十几年来,随着科学技术的发展,经济型数控技术也在不断进步,数控系统产品不断改进完善. 并且有了阶段性的突破,使新的经济型数控系统功能更强,可靠性、更稳定,功率增大,结构简单,维修方便。

由于这项技术的发展增强了经济型数控的活力,根据我国国情,该技术在今后一段时间内还将是我国机械行业老设备改造的很好途径。

对于原有老的经济型数控车床,特别是 80 年代末期改造的设备,由于种种原因闲的很多,浪费很大;在用的设备使用至今也十几年了,同样面临进一步改造的问题。

通过改造可以提高原有装备的技术水平,大大提高了生产效率,创造更大的经济效益。

数控车床主要由主轴箱、床鞍、尾架、刀架、对刀仪、液压系统、润滑系统、气动系统及数控装置组成。

数控车床的出现对提高生产率改将产品质量以及改善劳动条件和提高效率上发挥了重要的作用。

C6140车床数控改造

毕业设计任务书毕业设计题目:经济型C6140车床数控改造内容和要求:内容:司服进给系统的校核计算和微机数控系统硬件电路设计,完成普通C6140车床的数控化改造及相关图纸。

技术要求:利用微机对纵、横向进给系统进行开环控制,纵向(Z向)脉冲当量为0.01mm/脉冲,横向(X向)脉冲当量为0.005mm/脉冲,驱动采用步进电机,传动系统采用滚珠丝杠,刀架采用自动转位刀架。

工作质量要求:方案设计合理,理论计算准确,结构设计合理,图纸图面清楚,投影正确,标注完整,设计及绘图过程符合国家要求等。

软硬件条件:个人计算机;参考书;AutoCAD(或其他绘图条件)指导教师(签字):年月日机床作为机械制造业的重要基础装备,它的发展一直引起人们的关注,由于计算机技术的兴起,促使机床的控制信息出现了质的突破,导致了应用数字化技术进行柔性自动化控制的新一代机床-数控机床的诞生和发展。

计算机的出现和应用,为人类提供了实现机械加工工艺过程自动化的理想手段。

用经济型数控系统改造普通机床,在投资少的情况下,使其既能满足加工的需要,又能提高机床的自动化程度,比较符合我国的国情。

到目前为止,已有很多厂家生产经济型数控系统。

可以预料,今后,机床的经济型数控化改造将迅速发展和普及。

关键词:机床, 数控机床, 伺服进给系统, 单片机1.前言 (1)1.1 概述 (1)1.2 数控机床和数控技术 (1)1.3 数控机床的特点 (2)1.4 数控机床的发展 (3)2.总体方案的设计 (4)2.1 设计任务与要求 (4)2.1.1 课程设计的目的 (4)2.1.2 课程设计的主要技术参数 (4)2.2.3 课程设计的内容 (5)2.2.4 课程设计的要求 (5)2.2.5 课程设计的图纸 (5)2.2 总体方案的设计 (5)2.2.1 数控系统运动方式的确定 (5)2.2.2 伺服进给系统的改造设计 (6)2.2.3 数控系统的硬件电路设计 (6)3.伺服进给系统的计算 (8)3.1 确定系统脉冲当量 (8)3.2 切削力的计算 (8)3.2.1 纵车外圆 (8)3.2.2 横切端面 (8)3.3 滚珠丝杠螺母副的计算与选型 (9)3.3.1 纵向进给丝杠 (9)3.3.2 横向进给丝杠......................................... .11 3.3.3 纵向和横向滚珠丝杠螺母副几何参数..................... .143.4 齿轮传动比计算 ........................................ .15 3.4.1 纵向进给齿轮箱传动计算 .............................. .15 3.4.2 横向进给齿轮箱传动计算 .............................. .15 3.5 步进电动机的计算和选型 ................................ .16 3.5.1 纵向进给步进电动机计算 .............................. .16 3.5.2 横向进给步进电动机的计算和选型 ...................... .20 4.微机数控系统硬件电路设计............................... .21 4.1 微机控制系统硬件的选择 ................................ .21 4.2 8255A可编程并行I/O口扩展芯片......................... .23 4.3 8255端口的寻址........................................ .26 4.4 可编程键盘,显示器接口—Intel8279 ..................... .27 4.5 部分硬件接口电路及辅助电路设计 ........................ .28 4.6 数控系统软件设计 ...................................... .30 结论 ................................................... ..32 致谢 .................................................... .33 参考文献 .................................................. .34 附件 .. (35)1 前言1.1 概述整个人类社会的文明史,就是制造技术不断演变和发展的历史。

CA6140卧式车床经济型数控化改造

CA6140卧式车床经济型数控化改造摘要由于目前国内的数控机床数量需求量大,达到300万台之巨,要进行全部翻新在时间,物质上尚不具有足够的条件,为了达到的条件,为达到较高精度,实现较好的经济性,对普通车床实行数控开环改造。

本次设计着重对CA6140普通车床的纵横向进给系统改造,并对纵横向进给伺服系统齿轮箱进行改造。

本次设计作了下面的一些工作:1机械部分采用了一级齿轮传动,以BF型步进电动机作为驱动源,以CBM/CDM 滚珠丝杠作为重要元件,以便更好的实行软件控制;2数控部分采用MCS-51中的8031作为主控芯片建立一套单片机应用系统。

扩展I/O 接口用8155芯片及外存储器,采用地址锁存和译码器。

3 SolidWorks造型,包括软件的应用和对车床的实体建摸。

关键词:数控机床改造、单片机, 滚珠丝杠BF型步进电机SolidWorksABSTRACBecause of the great number of machine tools in our country ,the number is3,000,000.It is impossible to renew them all without enough time and materialTo reform part of old ones with Numerrical Control(nc) Open-Loop control System to get high precision and high economy is a good way.The design emphases on the reform of lengthwise and axial feed systems, the fear box of the axial system, too.some work has been in the paper:(1) Based on the one-level driving , the style BFstepper Motor which acts the Soure of power, the CDM/CBM screw ball which is the important transmission element, the part of machinery realizes the software control.(2) The numerical control partially uses in MCS-51 8031 to do primarily controls the chip to establish a set of monolithic integrated circuits application system。

C6140车床的经济型数控化改造设计

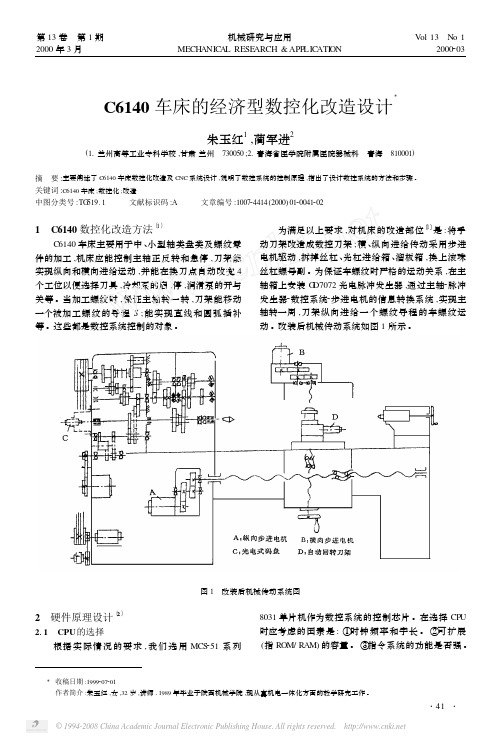

摘 要 :主要阐述了 C6140 车床数控化改造及 CNC 系统设计 ,说明了数控系统的控制原理 ,指出了设计数控系统的方法和步骤 。 关键词 :C6140 车床 ;数控化 ;改造 中图分类号 :TG519. 1 文献标识码 :A 文章编号 :100724414 (2000) 0120041202

3 CNC 系统设计

在 C6140 经济型数控改造中 ,我们设计的 CNC 系统共分 3 个模块 。手动功能模块 : 可以实现 + x 、 + z 、- x 、- z 方向的移动 (移动速度可选用设定的 高 、中 、低 3 种速度) 。加工功能模块 :可以实现单步 加工及连续加工 ,可实现 4 个象限直线插补 、4 个象 限顺 、逆圆插补及螺纹加工功能 。编辑功能模块 :可 以实现通过键盘输入要加工工件的数控加工程序段 , 具有显示 、修改 、存贮的功能 。

图 6 改进后程序图示

4 结论

经过改造解决了氧化铝原输送系统的缺点和弊 端 ,改善了工人的工作环境和劳动强度 ,提高了资源 利用率 ,可供对镁 、水泥行业的输送系统改造借鉴 。

参考文献 :

〔1〕 李金鹏 ,刘晓岗 1 氧化铝水平槽超浓相输送技术 [J ] 1 轻金属 , 1996 ,6 ,262291

·41 ·

Vol 13 No 2000203

1

机械研究与应用

MECHANICAL RESEARCH & APPLICATION

第

13

卷 第 2000 年

1 3

期 月

④I/ O 扩展的能力 。8031 单片机是集 CPU 、I/ O 端口 及 RAM 等为一体的控制器 。常用晶振 6 MHz 属八位 机 。最大可扩展程序存贮器容量为 64 kB ,数据存贮 器容量为 64 kB ,具有丰富的指令功能 。 212 存储器芯片的选择

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1设计任务 (2)2设计要求 (2)2.1总体方案设计要求 (3)2.2设计参数 (3)2.3.其它要求 (5)3进给伺服系统机械部分设计与计算 (5)3.1进给系统机械结构改造设计 (5)3.2进给伺服系统机械部分的计算与选型 (6)3.2.1确定系统的脉冲当量 (6)3.2.2纵向滚珠丝杠螺母副的型号选择与校核 (6)3.2.3横向滚珠丝杠螺母副的型号选择与校核 (10)4步进电动机的计算与选型 (13)4.1步进电动机选用的基本原则 (13)4.1.1步距角α (13)4.1.2精度 (14)4.1.3转矩 (14)4.1.4启动频率 (14)4.2步进电动机的选择 (14)4.2.1 C6140纵向进给系统步进电机的确定 (14)4.2.2 C6140横向进给系统步进电机的确定 (14)5电动刀架的选择 (15)6控制系统硬件电路设计 (15)6.1控制系统的功能要求 (16)6.2硬件电路的组成: (16)6.3电路原理图 (16)6.4主轴正反转与冷却泵启动梯形图.......................................... 错误!未定义书签。

7总结 .. (18)8参考文献 (18)1设计任务设计任务:将一台C6140卧式车床改造成经济型数控车床。

主要技术指标如下:1) 床身最大加工直径460mm 2) 最大加工长度1150mm3) X 方向(横向)的脉冲当量 mm/脉冲,Z 方向(纵向)脉冲当量 mm/脉冲4) X 方向最快移动速度v xmax =3100mm/min ,Z 方向为v zmax =6000mm/min 5) X 方向最快工进速度v xmaxf =370mm/min ,Z 方向为v zmaxf =730mm/min 6) X 方向定位精度±0.01mm ,Z 方向±0.02mm 7) 可以车削柱面、平面、锥面与球面等 8) 安装螺纹编码器,最大导程为25mm9) 自动控制主轴的正转、反转与停止,并可以输注主轴有级变速与无极变速信号10) 自动控制冷却泵的起/停 11) 纵、横向安装限位开关12) 数控系统可与PC 机串行通讯13) 显示界面采用LED 数码管,编程采用相应数控代码01.0=x δ02.0=zδ2设计要求2.1总体方案设计要求C6140型普通车床是一种加工效率高,操作性能好,并且社会拥有量较大的普通型车床。

经过大量实践证明,将其改造为数控机床,无论是经济上还是技术都是确实可行了。

一般说来,如果原有车床的工作性能良好,精度尚未降低,改造后的数控车床,同时具有数控控制和原机床操作的性能,而且在加工精度,加工效率上都有新的突破。

总体方案设计应考虑机床数控系统的类型,计算机的选择,以及传动方式和执行机构的选择等。

(1)普通车床数控化改造后应具有定位、纵向和横向的直线插补、圆弧插补功能,还要求能暂停,进行循环加工和螺纹加工等,因此数控系统选连续控制系统。

(2)车床数控化改装后属于经济型数控机床,在保证一定加工精度的前提下应简化结构、降低成本,因此,进给伺服系统采用步进电机开环控制系统。

(3)根据普通车床最大的加工尺寸、加工精度、控制速度以及经济性要求,经济型数控机床一般采用8位微机。

在8位微机中,MCS—51系列单片机具有集成度高、可靠性好、功能强、速度快、抗干扰能力强、具有很高的性价比,因此,可选MCS—51系列单片机扩展系统。

(4)根据系统的功能要求,微机数控系统中除了CPU外,还包括扩展程序存储器,扩展数据存储器、I/O接口电路;包括能输入加工程序和控制命令的键盘,能显示加工数据和机床状态信息的显示器,包括光电隔离电路和步进电机驱动电路,此外,系统中还应包括螺纹加工中用的光电脉冲发生器和其他辅助电路。

(5)设计自动回转刀架及其控制电路。

(6)纵向和横向进给是两套独立的传动链,它们由步进电机、齿轮副、丝杠螺母副组成,其传动比应满足机床所要求的分辨率。

(7)为了保证进给伺服系统的传动精度和平稳性,选用摩擦小、传动效率高的滚珠丝杠螺母副,并应有预紧机构,以提高传动刚度和消除间隙,齿轮副也应有消除齿侧间隙的机构。

(8)采用贴塑导轨,以减小导轨的摩擦力。

2.2设计参数设计参数包括车床的部分技术参数和设计数控进给伺服系统所需要的参数。

由《机械加工工艺手册》表8.1-1可列出C6140卧式车床的技术数据如下:名称技术参数在床身上400mm工件最大直径在刀架上210mm顶尖间最大距离650;900;1400;1900mm宋制螺纹mm 1---192加工螺纹范围英制螺纹t/m 2---24模数螺纹mm 0.25---48径节螺纹t/m 1---96最大通过直径48mm孔锥度莫氏6号主轴正转转速级数24正转转速范围10—1400r/min反转转速级数12反转转速范围14---1580r/min纵向级数64进给量纵向范围0.08---1.59mm/r横向级数64横向范围0.04---0.79mm/r滑板行程横向320mm纵向650;900;1400;1900mm最大行程140mm刀架最大回转角±90°刀杠支承面至中心的距离26mm刀杠截面B×H 25×25mm顶尖套莫氏锥度5号尾座横向最大移动量±10mm外形尺寸长×宽×高2418×1000×1267mm 圆度0.01mm 工作精度圆柱度200:0.02平面度0.02/φ300mm表面粗糙度Ra 1.6---3.2μm主电动机7.5kw电动机功率总功率7.84kw改造设计参数如下:最大加工直径在床面上460mm在床鞍上210mm 最大加工长度1150mm快进速度纵向6000mm/min横向3100mm/min最大切削进给速度纵向730mm/min横向370mm/min溜板及刀架重力纵向800N横向600N 脉冲当量纵向0.02mm/脉冲横向0.01mm/脉冲定位精度纵向±0.02mm横向±0.01mm2.3.其它要求(1)原机床的主要结构布局基本不变,尽量减少改动量,以降低成本缩短改造周期。

(2)机械结构改装部分应注意装配的工艺性,考虑正确的装配顺序,保证安装、调试、拆卸方便,需经常调整的部位调整应方便。

3进给伺服系统机械部分设计与计算3.1进给系统机械结构改造设计进给系统改造设计需要改动的主要部分有挂轮架、进给箱、溜板箱、溜板刀架等。

改造的方案如下:挂轮架系统:全部拆除,在原挂轮主动轴处安装光电脉冲发生器。

进给箱部分:全部拆除,在该处安装纵向进给步进电机与齿轮减速箱总成。

丝杠、光杠和操作杠拆去,齿轮箱连接滚珠丝杠,滚珠丝杠的另一端支承座安装在车床尾座端原来装轴承座的部分。

溜板箱部分:全部拆除,在原来安装滚珠丝杠中间支撑架和螺母以及部分操作按钮。

横溜板箱部分:将原横溜板的丝杠的螺母拆除,改装横向进给滚珠丝杠螺母副、横向进给步进电机与齿轮减速箱总成在横溜板后部并与滚珠丝杠相连。

刀架:拆除原刀架,改装自动回转四方刀架总成。

3.2进给伺服系统机械部分的计算与选型进给伺服系统机械部分的计算与选型内容包括:确定脉冲当量、计算切削力 滚珠丝杠螺母副的设计、计算与选型、齿轮传动计算、步进电机的计算和选型等。

3.2.1确定系统的脉冲当量纵向: 0.02mm/脉冲 由设计要求可知:脉冲当量横向: 0.01mm/脉冲3.2.2纵向滚珠丝杠螺母副的型号选择与校核 (1)切削力的计算由《机床设计手册》得 Nc=N d ηk 其中 Nc — 为传动件的额定功率N d —主电机的额定功率, N d =7.5 kwη—主传动系统总功率,一般为0.6~0.7,取η=0.65 k —进给系统功率系数,取k=0.95则:Nc=7.5×0.65×0.95=4.63kw又因为:Nc=31060⨯⨯VsFz ×9.8 ≈6120Vs Fz ⨯式中Vs ——切削速度,取Vs=100m/min 主切削力Fz=100612063.4⨯ =283.356(kgf )=2833.56N由《机电一体化系统设计课程设计指导书》可知主切削力Fz=C Fz a p xFz×f yFz×K Fz 对于一般切削情况:xfz=1,y Fz =0.75 ,K F z=1,C F z=188kg/㎜2=1880Mpa F2的计算结果如下:为便于计算,所以取Fz=2833.56N,以切削深度ap=4㎜,走刀量f=0.3㎜,为以下计算以此为依据。

由《机床设计手册》得,在一般外圆车削时,Fx ≈(0.1~0.6)FZ Fy ≈(0.15~0.7)Fz取Fx=0.5 Fz Fy=0.6Fz ∴Fx=0.5×2833.56=1416.78(N) Fy=0.6×2833.56=1700.14(N) (2)滚珠丝杠的设计计算 由《经济型数控机床总设计》,综合车床导轨丝杠的轴向力得P=KFx+f ′(Fz+W ) 其中K=1.15 , f ′=0.15~0.18 取f ′=0.16 P=1.15×1416.78+0.16×(2833.56+800)=2210.67(N) ○1强度计算 寿命值L i =61060niTini=1000L D vfπ 由《机床设计手册》得T i =15000h, 0L =12mm , D=80㎜ni=14.312803.01001000⨯⨯⨯⨯≈10(r/min)Li=610150001060⨯⨯=9 最大动负 Q=3Li Pf w f H 其中 运载系数fw=1.2硬度系数Fh=1Q=39×1.2×2210.67×1=5518.05(N)根据最大动力负载荷Q 的值,查表选择滚珠丝杠的型号为FFZ5012—4,查表得ap(㎜)333444f(㎜) 0.20.30.40.20.30.4Fz(N )1614.982188.942716.062153.32918.593621.41数控车床的纵向精度为E 级,即型号为FFZ5012—4—E —1800×640,其额定载荷是44400N ○2效率计算 根据《机械原理》得,丝杠螺母副传动效率为 η=)(ϕ+r tg tgr由《机械原理》得ϕ一般为8′~12′取ϕ=10′ 即:摩擦角ϕ=10′,螺旋升角(中径处)r=3O 25′则η= )01523(52300'+''tg tg =0.953○3 刚度验算 滚珠丝杠受工作负载P 引起的导程变化量△L 1=±EFPLo其中 L O =12㎜=1.2㎝E=20.6×106N/㎝2滚珠丝杠横截面积F=(2d )π=(248)2×3.14=18.09(㎝2)(d 为滚珠丝杠外径)则△L 1=09.18106.202.167.22106⨯⨯⨯±=7.12×10-6≈7.12um 查《机床设计手册》,E 级精度丝杠允许的螺距误差(1800㎜螺丝长度)为15um/m ,因此,丝杠的刚度符合要求。