第二章第5节冲压模具设计——拉伸模方案

拉伸件模具设计

分类号单位代码10642 密级公开学号课程设计论文题目:筒型拉伸件的设计姓名:学号:专业:机械工程班级:4班中国•重庆二〇一五年五月目录前言 (2)一.冲压件工艺分析 (2)1.工艺方案的分析 (3)2.主要工艺参数计算 (3)三.计算工序冲压力,压力中心以及初选压力机 (5)1.落料力的计算 (5)2.计算卸料力和顶件力 (6)3.计算拉深力 (6)4.计算压边力 (6)四.磨具零件主要工作部分尺寸计算 (6)1.落料刃口尺寸计算 (6)2.拉深凸凹模工作尺寸计算 (7)1.装配图 (8)2.卸料装备的选择 (9)3.压力机的选择 (9)4.总结 (9)前言冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。

冲压通常是在常温下对材料进行冷变形加工,且主要采用板料来加工成所需零件,所以也叫冷冲压或板料冲压。

冲压是材料压力加工或塑性加工的主要方法之一,隶属于材料成型工程术。

冲压所使用的模具称为冲压模具,简称冲模。

冲模是将材料(金属或非金属)批量加工成所需冲件的专用工具。

冲模在冲压中至关重要,没有符合要求的冲模,批量冲压生产就难以进行;没有先进的冲模,先进的冲压工艺就无法实现。

冲压工艺与模具、冲压设备和冲压材料构成冲压加工的三要素,只有它们相互结合才能得出冲压件。

与机械加工及塑性加工的其它方法相比,冲压加工无论在技术方面还是经济方面都具有许多独特的优点。

一.冲压件工艺分析1.材料:该冲裁件的材料是79NiMo4,具有较好的可拉深性能。

2.零件结构:该制件为圆筒形拉深件,故对毛坯计算重要。

3.单边间隙:拉深凸凹模及拉深高度的确定应符合制件要求。

4.工序运动:凹凸模的设计应保证各工序间动作稳定。

5.尺寸精度:零件图上已标注公差,公差为IT11级。

差公差表可得工件基本尺寸公差为:φ16.005.32+ 16.0031+二.工艺方案及磨具结构类型1.工艺方案的分析该工件包括落料、拉深两个基本工序,可有以下工艺方案执行:方案一:先落料,首次拉深,再次拉深。

拉伸模具设计案例

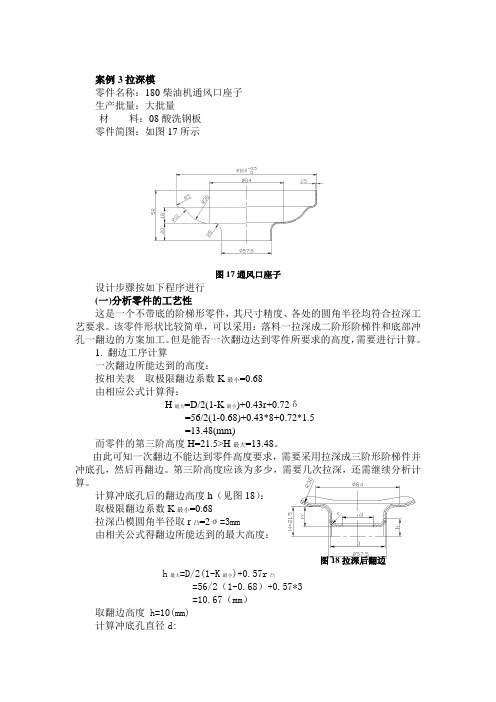

案例3拉深模零件名称:180柴油机通风口座子生产批量:大批量材料:08酸洗钢板零件简图:如图17所示图17通风口座子设计步骤按如下程序进行(一)分析零件的工艺性这是一个不带底的阶梯形零件,其尺寸精度、各处的圆角半径均符合拉深工艺要求。

该零件形状比较简单,可以采用:落料一拉深成二阶形阶梯件和底部冲孔一翻边的方案加工。

但是能否一次翻边达到零件所要求的高度,需要进行计算。

1. 翻边工序计算一次翻边所能达到的高度:按相关表取极限翻边系数K最小=0.68由相应公式计算得:H最大=D/2(1-K最小)+0.43r+0.72δ=56/2(1-0.68)+0.43*8+0.72*1.5=13.48(mm)而零件的第三阶高度H=21.5>H最大=13.48。

由此可知一次翻边不能达到零件高度要求,需要采用拉深成三阶形阶梯件并冲底孔,然后再翻边。

第三阶高度应该为多少,需要几次拉深,还需继续分析计算。

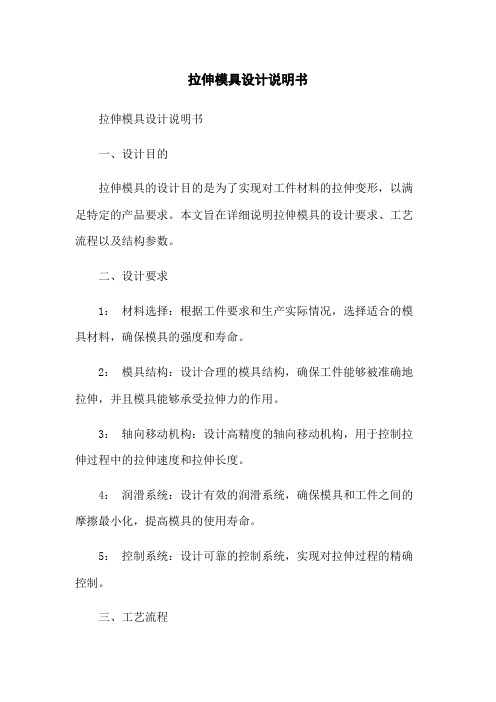

计算冲底孔后的翻边高度h(见图18):取极限翻边系数K最小=0.68拉深凸模圆角半径取r凸=2σ=3mm由相关公式得翻边所能达到的最大高度:图18拉深后翻边h最大=D/2(1-K最小)+0.57r凸=56/2(1-0.68)+0.57*3 =10.67(mm)取翻边高度 h=10(mm) 计算冲底孔直径d:d=D+1.14r凸-2h=56+1.14×3-2×10=39.42(mm)实际采用Ф39mm。

计算需用拉深拉出的第三阶高度h´h´=H-h+r凸+δ=21.5-10+3+1.5=16(mm)根据上述分析计算可以画出翻边前需拉深成的半成品图,如图19所示。

2.拉深工序计算图19所示的阶梯形半成品需要几次拉深,各次拉深后的半成品尺寸如何,需进行如下拉深工艺计算。

计算毛坯直径及相对厚度:先作出计算毛坯分析图,如图20所示。

为了计算方便,先按分析图中所示尺寸,根据弯曲毛坯展开长度计算方法求出中性层母线的各段长度并将计算数据列于表6中。

拉伸模设计说明书

端盖拉伸模设计目录目录 (1)第一章零件的工艺性分析 (2)第二章毛坯尺寸展开计算 (3)第三章拉深工序次数及拉深系数确定 (5)第四章冲裁力与拉深力的计算 (11)第五章凸、凹模的设计 (7)1、落料凸、凹模尺寸计算 (7)2、拉深凸、凹模尺寸计算 (8)3、粗糙度的确定 (9)第六章模具基本结构的确定 (13)第七章模具主要零件的强度校核 (15)第八章冲压设备的选择 (16)1、初选设备 (16)2、设备的校核 (18)主要参考文献附录第一章零件的工艺性分析1、零件的形状、尺寸及一般要求该零件为厚度1mm,展开直径为φ135mm,中心孔直径为φ35mm,零件材料20钢,尺寸精度按图纸要求。

2、工艺方案的分析及确定工件由落料、冲孔、拉深、三道工序成型,工件形状较简单。

本次主要设计其第三道工序。

第二章毛坯尺寸展开计算1旋转体零件采用圆形毛坯,在不变薄拉深中,材料厚度虽有变化,但其平均值与毛坯原始厚度十分接近。

因此,其直径按面积相等的原则计算,即毛坯面积与拉深件面积(加上修边余量)相等。

1、确定修边余量在拉深的过程中,常因材料机械性能的方向性、模具间隙不均、板厚变化、摩擦阻力不等及定位不准等影响,而使拉深件口部周边不齐,必须进行修边,故在计算毛坯尺寸时应按加上修边余量后的零件尺寸进行展开计算。

修边余量的数值可查文献《实用模具技术手册》表5-7.由于工件凸缘的相对直径d凸/d = 1.1013查表可得修边余量δ=3.5mm。

2、毛坯尺寸计算根据工件的形状,可将其分成F1-F8这几个部分。

则可计算出各部分的展开面积如下:F1 =π/4[2π(4+t/2)(90.8-t)+4.56(4+t/2)²=π/4[2π×5×88.8+4.56×5²]=222π²+28.5πF2 =π(d-t)(h-r1-r2-t)=π(90.8-2)(34-4-2-2)=2308.8πF3 =π/4[2π(2+t/2)(90.8-t-2×2-t)+8(2+t/2)²] =π/4(2π×3×82.8+72)=124.2π²+18πF4 =π/4(90.8-2t-2×2)²-π/4(47+2t+2×2)²=π/4×82.8²-π/4×55²=957.71πF5 =π/4[2π(2+t/2)(47+t)+4.56(2+t/2)²]=π/4(2π3×49+4.56×3²)=73.5π²+10.26πF6 =(20-2t-2×2)π(47+t)=588πF7 =π/4[2π(2+t/2)(47-2×2)+8(2+t/2)²]=π/4(2π3×43+8×3²)=64.5π²+18πF8 =π/4(47-2×2)²=462.25π所以经计算求得毛坯直径D=168mm3、确定是否使用压边圈由于D-d>22t,则要使用压边圈。

拉伸模具设计说明书

拉伸模具设计说明书拉伸模具设计说明书一、设计目的拉伸模具的设计目的是为了实现对工件材料的拉伸变形,以满足特定的产品要求。

本文旨在详细说明拉伸模具的设计要求、工艺流程以及结构参数。

二、设计要求1:材料选择:根据工件要求和生产实际情况,选择适合的模具材料,确保模具的强度和寿命。

2:模具结构:设计合理的模具结构,确保工件能够被准确地拉伸,并且模具能够承受拉伸力的作用。

3:轴向移动机构:设计高精度的轴向移动机构,用于控制拉伸过程中的拉伸速度和拉伸长度。

4:润滑系统:设计有效的润滑系统,确保模具和工件之间的摩擦最小化,提高模具的使用寿命。

5:控制系统:设计可靠的控制系统,实现对拉伸过程的精确控制。

三、工艺流程1:拉伸前的准备工作:a:检查模具和设备的状况,确保工艺流程的正常进行。

b:准备工件材料,并对其进行必要的加工和处理。

2:模具调试与预热:a:安装模具并进行必要的调试,确保模具的良好运行。

b:进行模具的预热,以提高模具的工作效率和寿命。

3:拉伸工艺参数设置:a:根据工件要求和模具性能,合理设置拉伸参数,如拉伸速度、拉伸力等。

b:进行预拉伸工艺试验,以确定最佳的拉伸参数。

4:模具使用与维护:a:进行拉伸生产操作,并根据工件质量情况对拉伸参数进行调整。

b:定期对模具进行维护,包括清洁、润滑、修复等工作,确保模具的正常运行。

四、结构参数1:模具整体尺寸:根据工件尺寸和模具的制造工艺要求,确定模具的整体尺寸。

2:模具材料:根据工件要求和生产实际情况,选择合适的模具材料,如工具钢等。

3:模具结构设计:根据拉伸工艺和工件形状,设计合理的模具结构,包括拉伸口、拉杆等。

4:轴向移动机构参数:根据拉伸要求,确定轴向移动机构的参数,包括拉伸速度、拉伸长度等。

5:润滑系统参数:根据摩擦特性和润滑要求,确定润滑系统的参数,包括润滑剂的类型和用量等。

6:控制系统参数:根据工艺要求,确定控制系统的参数,包括拉伸力的控制范围、精度等。

薄料拉伸模具设计方案

薄料拉伸模具设计方案薄料拉伸模具设计方案薄料拉伸模具是一种常用于工业生产中的模具,广泛应用于塑料制品、金属制品等领域。

在设计薄料拉伸模具时,需要考虑到材料的性质、产品的形状尺寸和生产效率等因素。

下面是一个薄料拉伸模具设计方案的详细介绍。

设计目标:设计一个能够高效稳定地拉伸薄料的模具,以实现高质量产品的生产。

设计过程:1. 确定材料:根据产品的要求,选择合适的材料进行模具的制作。

薄料拉伸模具通常采用高强度、耐磨、耐腐蚀的合金钢材料,以保证模具在长期使用过程中不变形、不损坏。

2. 确定模具结构:根据产品的形状尺寸和要求,确定模具的结构和形状。

薄料拉伸模具通常分为上模和下模两部分,上模固定,下模移动。

上模和下模之间应设计有合适的导位结构,以确保模具定位准确、移动平稳。

3. 设计拉伸机构:根据产品的形状和拉伸需求,设计合适的拉伸机构。

薄料拉伸模具的拉伸机构通常采用液压或气压系统,可以实现高速、稳定的拉伸过程。

拉伸机构的设计应考虑到力的传递和控制,以保证产品拉伸均匀、不变形。

4. 设计冷却系统:在薄料拉伸过程中,由于受热和冷却的不均匀性,易造成产品变形和质量问题。

因此,必须设计合适的冷却系统,以确保模具和产品能够迅速冷却,并保持稳定的温度。

冷却系统可以采用水冷或气冷方式。

5. 设计辅助装置:薄料拉伸模具通常需要配备一些辅助装置,以便操作人员能够方便地处理模具和产品。

这些辅助装置可以包括模具护罩、冷却水管、产品收集装置等。

6. 设计模具零件:根据模具结构和功能需求,设计模具的各个零件。

主要包括上模、下模、导位结构、拉伸机构、冷却系统等。

在设计过程中,需要考虑到材料强度、加工工艺、装配性能等因素,以确保模具的质量和性能。

7. 模具试制和调试:完成模具设计后,进行试制和调试,以验证设计的可行性和优化模具的性能。

通过不断调整和改进,使模具能够满足产品的拉伸要求,并提高生产效率和产品质量。

通过以上的设计过程,可以得到一个适用于薄料拉伸的模具设计方案。

拉伸工艺及拉伸模具设计

图阶梯形零件

”

图4.2.12 阶梯形多次拉深方法

01

若最小阶梯直径 过小,即 过小, 又不大时,最小阶梯可用胀形法得到。

02

若阶梯形件较浅,且每个阶梯的高度又不大,但相邻阶梯直径相差又较大而不能一次拉出时,可先拉成圆形或带有大圆角的筒形,最后通过整形得到所需零件,(如图)。

拉深过程中变形毛坯各部分的应力与应变状态 拉深过程中某一瞬时毛坯变形和应力情况(如图)

凹模圆角区 过渡区

凸模圆角部分 过渡区

平面凸缘部分 主要变形区

筒壁部分 传力区

圆筒底部分 小变形区

1

2

3

4

5

6

图 4.1.5 拉深中毛坯的应力应变情况

图4.2.13 直径差较大的浅阶梯形件的拉深方法

4.3 非直壁旋转体零件拉深成形的特点 曲面形状(如球面、锥面及抛物面) 零件的拉深,其变形区的位置、受力情况、变形特点等都与圆筒形零件不同,所以在拉深中出现的各种问题和解决方法亦与圆筒形件不同。对于这类零件就不能简单地用拉深系数衡量成形的难易程度,并把拉深系数作为制定拉深工艺和模具设计的依据。

4.1.3 拉深变形过程的力学分析

1.凸缘变形区的应力分析 (1)拉深中某时刻变形区应力分布 根据微元体的受力平衡可得 因为 取 并略去高阶无穷小,得: 塑性变形时需满足的塑性方程为 :

01

4.1 拉深变形过程的分析

在拉深后我们发现如图:工件底部的网格变化很小,而侧壁上的网格变化很大,以前的等距同心圆,变成了与工件底部平行的不等距的水平线,并且愈是靠近工件口部,水平线之间的距离愈大,同时以前夹角相等的半径线在拉深后在侧壁上变成了间距相等的垂线,如图所示,以前的扇形毛坯网格变成了拉深后的矩形网格。

拉伸模设计课程设计

无凸缘筒形件拉深模设计样例 (5)(一)零件工艺性分析 (5)1.材料分析 (5)2.结构分析 (5)3.精度分析 (5)(二)工艺方案的确定 (5)(三)零件工艺计算 (5)1.拉深工艺计算 (5)2.落料拉深复合模工艺计算 (8)3.第二次拉深模工艺计算 (10)4.第三次拉深模工艺计算 (11)5.第四次拉深模工艺计算 (11)(四)冲压设备的选用 (11)1.落料拉深复合模设备的选用 (11)2.第二次拉深模设备的选用 (12)(五)模具零部件结构的确定 (12)1.落料拉深复合模零部件设计 (12)2.第二次拉深模零部件设计 (13)(六)落料拉深复合模装配图 (13)摘要简短介绍了我国模具行业发展状况,以及在当下模具行业情况,并且对国内外模具行业发展现状加以分析,从而对我国模具行业与国外模具行业进行了综合比较提出差距所在。

同时介绍了模具的类型和主要功能。

综合阐述对镶套落料拉深模具进行设计,首先对工件进行工艺分析,对拉深特点拉深变形过程进行技术分析。

在设计之前先确定修边余量和毛坯尺寸是否需要使用压边圈。

其次对拉深模具进行总体设计,了解拉深模具结构、分类,选择压边装置。

然后确定工作部分结构参数,确定拉深系数及工序尺寸。

计算凸模圆角半径、凹模圆角半径、间隙、凸、凹模尺寸公差、压边力、压边圈尺寸、拉深力、卸料力、拍样计算,并计算压力中心对压力机进行选择。

最后选择模具主要零部件及结构,对模具材料、模架进行选择,计算凸模长度、凹模高度和壁厚、凸模固定板尺寸以及校核凸、凹模强度。

同时设计选择其他零部件,确定模具闭合高度,对拉深模具进行安装调试。

关键词:模具冲压凸模圆角半径尺寸公差间隙拉深力凸、凹模绪论一、概述1、模具工业的概况模具工业是国民经济的基础工业,受到政府和企业界的高度重视,发达国家有“模具工业是进入富裕社会的源动力”之说,可见其重视的程度。

当今,“模具就是经济效益”的观念,已被越来越多的人所接受。

拉伸工艺及拉伸模具设计

拉伸工艺及拉伸模具设计1. 引言拉伸工艺及拉伸模具设计是金属加工中重要的工艺之一。

通过拉伸工艺,可以使金属材料在不改变其截面积的情况下,有效地改变其形状和尺寸。

而拉伸模具设计则是为了实现拉伸工艺的顺利进行,确保拉伸过程中材料的变形满足预期要求。

本文将介绍拉伸工艺的基本原理和步骤,以及拉伸模具设计的关键考虑因素和设计要点。

2. 拉伸工艺的基本原理和步骤拉伸工艺是通过对金属材料施加拉力,使其发生塑性变形的过程。

其基本原理是利用材料的延伸性,使其在一定条件下引入应力并改变形状。

拉伸工艺的基本步骤如下:2.1 材料准备在进行拉伸工艺之前,需要对材料进行准备。

首先是材料的选择,根据工件的要求选择适合的金属材料。

其次是材料的加工准备,包括切割和清洁等步骤,以确保材料表面的平整和无杂质。

2.2 模具设计拉伸工艺需要使用专门设计的模具,以便在施加拉力时能够确保材料的形状和尺寸得到准确控制。

模具设计需要考虑多个因素,包括工件的形状和尺寸、材料的性质以及拉伸过程中的应力情况等。

2.3 拉伸过程拉伸过程中,首先将材料放置于模具中,并施加拉力。

拉力的大小和方向将影响材料的延展性和变形形式。

通过对拉力的控制,可以控制材料的形状和尺寸变化。

2.4 热处理在拉伸过程完成后,有时需要对材料进行热处理,以消除拉伸过程中产生的应力和改善材料的性能。

常见的热处理方法包括退火、淬火和回火等。

3. 拉伸模具设计的关键考虑因素拉伸模具设计的关键考虑因素包括以下几点:3.1 工件形状和尺寸拉伸模具的设计应根据工件的形状和尺寸,确保拉伸过程中工件的形变满足要求。

对于复杂形状的工件,可能需要设计多级模具,以实现更精确的形变控制。

3.2 材料的特性不同材料的特性会对拉伸模具的设计产生影响。

例如,材料的延展性和硬度将决定模具设计中的一些参数,如模具的角度和半径。

了解材料的特性是设计拉伸模具的重要基础。

3.3 拉力和应力分布拉力和应力分布对模具的设计也有重要影响。

拉伸模具设计

凸缘制件的落料拉伸模

返回

在单动压力机的一个工作行程内,落料拉伸模可完成落料、 拉伸两道(甚至更多道)工序,工作效率高,但结构较复杂, 设计时要特别注意模具中所复合的各冲压工序的工作次序。

球形制件落料拉伸模

返回

矩形制件落料拉伸模

返回

落料拉伸压形模

返回

落料拉伸冲孔模

返回

单动压力机落料、正反拉 伸、冲孔、翻边复合模

返回

无压边圈带有顶出装置的拉伸模

适用于底部平整、拉 伸变形程度不大、相对 厚度(t/D)较大和拉伸 高度较小的零件。

返回

无压边圈落件拉伸模

采用锥形凹模,为拉伸变形提供有利条件, 坯料不易起皱,适用于薄料拉伸。

返回

带固定压边圈的拉伸模Fra bibliotek返回有弹性压边装置的正装式拉伸模

返回

有弹性压边装置的倒装式拉伸模

无压边圈的后次拉伸模

返回

适用于侧壁厚一致、直 径变化量不大、稍加整 形即可达到尺寸精度要 求的深筒形拉伸件。

无压边圈的反向后次拉伸模

多用于较薄材料的后次拉伸和锥形、 半球形及抛物线形等旋转体形状零 件的后次拉伸。

反拉伸的极限拉伸系数可比一般拉 伸降低10%~15%;

但凹模的壁厚尺寸受拉伸系数的限 制,而不能根据强度需要确定。

要求:如图所示零件, 材料为08钢,厚度为 1mm,大批量生产。 试确定拉伸工艺,设 计拉伸模。

拉伸模设计实例(二)下一页

步骤: (1)零件的工艺性分析; (2) 工艺方案确定:包括计算坯料直径、确定拉伸

次数、确定首次拉伸工序件尺寸、计算以后各次拉伸 的工序件尺寸、绘制冲压工序图、制定工艺方案; (3)落料与首次拉伸复合工序力的计算:包括计算 落料力、拉伸力与压料力、初选压力机标称压力等;

拉伸件模具设计

镇流器外壳冲压模具设计摘要本文首先简要的概述了冲压模具在社会发展领域中的作用及其以后的发展方向,点明了模具设计的重要意义。

然后依据工件图进行了工艺性分析,进而确定了设计方案,计算出了模具工作部分的尺寸,设计出工作零部件;然后依据设计要求选择出各个标准零部件,最后设计出了模具的总装配图。

在设计中,最重要的就是设计方案的确定、坯料的计算和工作零部件的设计,这是设计的关键,这些设计的正确与否直接关系到设计成本的高低及设计的模具能否正常工作。

设计过程中,首先对镇流器外壳的落料工序、拉伸工序和凸缘的修整工序进行了分析,并对与这些工序相关的模具在设计和制造中存在的若干关键性问题进行了研究。

所要解决的难题就是如何计算并防止出现拉伸皱曲,拉伸破裂,拉深凸耳等缺陷,使得冲压成形达到我们所要求的质量。

然后用CAD制图软件画出了十几张零件图,安插在设计说明书书中。

最后画出了镇流器外壳落料拉深复合模的装配图一张。

关键词:模具,落料,拉深,缺陷The Design Of Press Tool About Barreter CaseABSTRACTThis article first brief outline ramming mold in social development domain function and its later development direction,Had pointed out the mold designs vital significance. Then has carried on the technological analysis based on the work piece chart,Then has determined the design proposal,Calculated the mold effective range size,Designs the work spare part; Then chooses each standard spare part based on the design request,Finally designed the mold assembly drawing. In design,Most important is the design proposal determination, the semifinished materials computation and the work spare part design,This is the design key, Whether these designs is correct or not relates directly to the design cost height and the design mold normal work In design final,Summarized own in the design process attainment and the experience,And instructs teacher to me to carry on expresses thanks.In design process,First fell the material working procedure, the stretch working procedure and the flange to the gasket repairs and maintains the working procedure to carry on the analysis And to certain crucial question which existed in the design and the manufacture has conducted the research with these working procedure correlations molds., Then I used the CAD charting software to draw several detail drawings,Places in the design instruction booklet book. Finally drew the gasket to fall the material drawing superposable die assembly drawing.KEY WORDS: Mould,Blank,Drawing,Defect目录前言 (1)第1章带凸缘的圆筒件工艺性分析 (5)1.1冲压件工艺性分析 (5)1.1.1计算毛坯尺寸 (5)1.1.2确定拉深次数 (6)1.1.3确定半成品尺寸 (7)1.1.4拉深工序图 (8)第2章工艺方案的确定 (9)2.1冲压件工艺性分析 (9)2.2确定工艺方案 (10)第3章相关数据的计算 (12)3.1计算压边力和拉深力 (12)3.1.1计算压边力 (12)3.1.2计算拉深力 (12)3.1.3计算公称压力 (13)3.2计算模具工作部分尺寸 (14)3.2.1模具间隙 (14)3.2.2拉深模圆角半径 (14)3.2.3凸凹模工作部分尺寸 (14)3.3 确定凸模通气孔 (15)第4章落料拉深模复合模的设计 (16)4.1 落料拉深复合模工作部分的设计 (16)4.1.1排样设计 (16)4.1.2计算落料凸凹模刃口 (17)4.1.3冲裁力的计算 (18)4.1.4落料凹模的设计 (18)4.1.5首次拉深凸模的设计 (19)4.1.6导料板的设计 (20)4.1.7压边圈的设计 (21)4.1.8凸凹模(落料凸模和拉深凹模)的设计 (21)4.1.9推件块的设计 (22)4.2 落料拉深复合模运动部分零件的设计 (22)4.2.1模架与紧固零件的选取 (23)4.2.2上、下模座的设计 (24)4.2.3压料装置的选择 (25)4.2.4压力机的选择和校核 (25)4.2.5落料拉深复合(首次拉深)模总装图 (26)结论 (28)谢辞 (29)参考文献 (30)外文资料翻译 (31)前言冲压是塑性加工的基本方法之一。

拉伸模具设计ppt

05

总结与展望

总结

01

拉伸模具设计的基本原则

本部分将详细介绍拉伸模具设计的原则,包括材料选择、结构设计、

制造工艺等方面的基本原则。

02

拉伸模具设计的基本流程

本部分将详细介绍拉伸模具设计的流程,包括前期准备、设计、制造

、调试等阶段的详细介绍。

03

拉伸模具设计的实例分析

本部分将通过实际案例的分析,详细介绍拉伸模具设计的具体应用和

对制造完成的模具进行调试,根据调试结果 对模具进行优化,提高模具的使用寿命和成 型质量。

拉伸模具设计规具的 规格和尺寸。

结构设计

根据产品的形状和结构特点,设计合理的 模具结构,确保拉伸成型工艺的可行性。

材料选择

根据产品的材料和成型工艺要求,选择合 适的模具材料。

下一步工作计划与建议

加强基础研究

01

建议加强基础研究,包括对新材料、新工艺的研究,以提高拉

伸模具设计的水平。

推广应用

02

建议推广拉伸模具设计的实际应用,特别是在汽车、航空航天

、电子等领域的应用。

加强企业合作

03

建议加强与企业的合作,共同研发新的拉伸模具设计技术和应

用。

THANK YOU.

拉伸模具特点

拉伸模具具有高精度、高强度、高耐磨性等特点,同时要求 具备良好的冷却和润滑性能,以确保生产出符合要求的零件 。

拉伸模具设计的意义与重要性

意义

拉伸模具设计是实现金属制品生产的关键环节之一,它决定了零件的形状、 尺寸、精度和表面质量等关键参数,直接影响到产品的性能和质量。

重要性

随着市场竞争的加剧和消费者对产品质量的要求不断提高,拉伸模具设计的 重要性日益凸显。通过优化设计,可以提高生产效率、降低成本、缩短交货 周期,同时提高产品质量和稳定性,增强企业的市场竞争力。

拉伸工艺与拉伸模具设计概述

拉伸工艺与拉伸模具设计概述1. 拉伸工艺概述拉伸工艺是一种常用的金属成形方法,通常用于将金属板材或管材拉伸成所需形状的工艺过程。

通过拉伸过程,可以改变材料的厚度、长度和形状,同时提高材料的强度和硬度。

拉伸工艺广泛应用于汽车制造、航空航天、建筑等领域。

拉伸工艺主要包括以下几个步骤: 1. 加热和预处理:将金属材料加热到合适的温度,以增加其可塑性。

同时,对金属表面进行清洁和涂覆,以减少摩擦和氧化。

2. 板材或管材的切割:将金属材料按照所需的尺寸进行切割。

3. 模具设计和制造:设计和制造适合拉伸工艺的模具。

4. 安装模具:将模具安装到拉伸机上。

5. 拉伸过程:通过拉伸机的动力,使金属材料在模具中受力,发生塑性变形。

6. 冷却和处理:将拉伸后的零件进行冷却和处理,以消除应力和改善材料的性能。

7.完工和检验:对拉伸后的零件进行加工和检验,确保其满足设计要求。

拉伸工艺的优点包括高效、节能、成本低等。

然而,设计一个合适的拉伸工艺需要考虑材料的性质、形状的复杂性、模具的精度和可维护性等因素,并进行详细的分析和计算。

2. 拉伸模具设计概述拉伸模具是实现拉伸工艺的核心组成部分,影响着拉伸过程中材料的变形、变形速度、材料的应力分布等关键因素。

因此,合理的拉伸模具设计对于提高产品质量、减少生产成本至关重要。

拉伸模具设计应考虑以下几个方面: 1. 材料选择:拉伸模具通常由工具钢或硬质合金制造,具有较高的耐磨性、硬度和强度。

根据材料的特性选择合适的模具材料。

2. 模具结构设计:模具的结构设计应考虑到产品的形状和尺寸,以及拉伸工艺的要求。

一般情况下,模具设计包括上模、下模、导向装置、顶针、顶杆等部分的设计。

3. 模具表面处理:模具表面的处理对于减少摩擦、延长模具使用寿命具有重要作用。

常用的处理方法包括高温气体氮化、表面涂层和喷涂涂料等。

4. 模具结构强度计算:通过强度计算分析,确定模具的结构是否满足工艺要求,以及拉伸过程中是否会出现较大的应力和变形。

拉伸加工中的模具设计和制造

拉伸加工中的模具设计和制造拉伸加工是一种机械加工方法,用于通过将金属材料拉伸成薄片或细丝来制造复杂的金属零件。

拉伸加工通常需要使用模具或模型来制造工件,因此模具设计和制造是拉伸加工的重要组成部分。

模具设计和制造包括多个方面,如模组设计、模排列、材料选择和制造工艺等。

一般来说,模具设计和制造需要先确定被拉伸材料的性质和形状,然后计算所需的力和力矩,进行装配和制造。

下面将详细讨论拉伸加工中的模具设计和制造。

1.模具种类和功能拉伸加工中一般使用两种类型的模具:冲模和拉模。

冲模是用于切割出被拉伸材料中所需形状的模具,而拉模是用于将被拉伸材料压成拉伸件的模具。

通常,冲模的设计和制造需要考虑刀口宽度、刀口深度和刀口弯曲等因素。

而拉模的设计和制造需要注意拉伸件的长度和强度等因素。

此外,拉模通常采用重复使用的方式,所以选材和制造工艺也非常重要。

2.模具材料选择模具材料的选择是模具设计和制造中至关重要的一步。

模具材料需要考虑到模具的使用寿命、高温和高压条件下的表现、表面质量和制造成本等因素。

一般来说,模具材料应具有高强度、高硬度和高耐磨性。

常用的模具材料有钨钢、高速钢、硬质合金、不锈钢等,这些材料的选择应根据具体的制造要求和材料性能来决定。

3.模具制造工艺模具制造的关键是制造工艺。

制造工艺要求模具具有高精度和高表面质量,能够满足被拉伸材料的制造需求。

这需要考虑诸如精密加工、热处理和修磨等方面的问题。

在模具制造过程中,还需要考虑到模具的装配和维护。

模具的装配需注意以下几个方面:对齐、调整、联轴器,以及连接系统。

同时,模具的维护也非常重要,包括清洗、涂油和更换损坏的部件等。

4.总结在拉伸加工中,模具设计和制造是制造工艺的关键部分。

模具种类和功能、模具材料选择以及模具制造工艺都需要尽可能精确和仔细地计算和处理。

只有这样才能保证被拉伸材料的良好性能和重复制造的高效率,达到最终的制造目标。

拉伸模具设计

凸缘拉伸膜设计(1) 原始数据:零件名:凸缘件 生产数量:4万件 材料:08F 料厚度t=1 零件简图如下:(1)零件分析:这是一个有凸缘零件,材料08F 具有较好的拉深性能,各处韵圆角半径及尺寸精度均符合拉伸工艺的要求。

该零件形状比较简单,可以采用落料—拉深拉深(2)拉深工艺计算:(1)零件毛坯直径的计算:根据分析有,D=h d d 1422+ d 1=28 d 2=40 h=25 所以D=66,33 (2)拉深系数和拉深的次数计算:该工件是有凸缘件,查表可得,该工件的第一次拉伸系数为:m 1=0.51 拉深次数“ 1d =1m D=0.55×109=59.95mm → 调整为62mm 2d =2m D0.76×59.95=45.56mm → 调整为47mm 3d =3m D0.79×45.56=35.99mm <39mm → 调整为39mm 计算共需3次拉深1各次拉深工件圆角半径及拉伸高度的确定: 工件的内角半径一般取r=(3-5)tr 1=3.5,r 2=2.5,r 3=1.5,所以每次拉深后筒形件的高度为h 1=0.25×(112d d D -)+0.43×11132.0(1r d d r +)=35.5 同理h 2=52.772,落料拉深复合模工艺计算(1)落料凹凸模刃口尺寸计算A 凹=(109-0.5×0.87)0175.2..0- =108.570.22.0-A 凸=A 凹-0.14=108.4322.00+(2)拉深凸凹模刃口尺寸计算Δ=0.62,X=0.75,δ凹=4Δ=0.155,A 凹=(A-X Δ)=(40-0.75×0.62)=39.535005.0- A 凸(A 凹- X Δ-Z min )=37.0708.00+ (3)第一套拉深模必要的计算拉伸力为:F L =πd 1t бb k 1=3.14×109×1×600×0.8=164285N 压力边为Q =4п[D 2-(d 1+2r A )2]p =26974N总拉深力为:P 总=164285+26975=191×103N所以应该选压力机设备为J23-25. 拉深磨具装配图:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5.3.2 复杂旋转体拉伸件坯料尺寸的确定

相似原则

1.解析法 若拉伸件可由若干个简单几何形状组成,

则先分别求出各部分的表面积F,再相加得出 拉伸件的总面积∑F,最后按下式计算毛坯直 径。

D 4 F 1.13 F

5.3.2 复杂旋转体拉伸件坯料尺寸的确定

5.2.2 拉伸件圆角半径的要求

1.凸缘圆角半径rdΦ 凸缘圆角半径rdΦ :指壁与凸缘的转角半径。

要求:

12))r当dΦr>dΦ 2<t0.5m一m时般,取应:增rd加Φ =整(形4工8序)。t

pg

pg

py

ห้องสมุดไป่ตู้ 2.底部圆角半径rpg 底部圆角半径rpg:指壁与底面的转角半径。

要求:

1)rpg≥t,一般取:rpg≥(35)t 2)rpg<t,增加整形工序,每整形一次,rpg

m总——需多次拉伸成形制件的总拉伸系数。

注意:拉伸系数系愈小,表示拉伸变形程度愈大。

极限拉伸系数:指当拉伸系数减小至使拉伸件起 皱、断裂或严重变薄超差时的临界拉伸系数。

5.4.2 圆筒形拉伸件拉伸次数及工序尺寸计算

1.拉伸次数

当md=d/D>m极限时,可以一次拉伸,否则需多 次拉伸。

1)推算法:根据极限拉伸系数和毛坯直径,从第 一道拉伸工序开始逐步向后推算各工序的直径,

教学要求: 能够利用等面积法,计算圆筒形

拉伸件的毛坯尺寸;能够查表确定 常见的旋转体拉伸件的毛坯尺寸。

5.3.1 简单旋转体拉伸件坯料尺寸的确定

计算原则:按等面积(即拉伸前后材料面积 不变)原则进行计算,再加上修边余量。

数学计算法: 1)将制件分成若干简单几何形状(包括修边余

量),以其中间层进行计算;

(1)由直线和圆弧相连接的形状

(2)曲线连接的形状

5.4 圆筒形件拉伸计算

学习目标: 了解拉伸系数的概念,能够计算圆筒形件的

拉伸次数及各次拉伸的工序件尺寸;计算圆筒形 件的拉伸力。

教学要求: 能够利用推算法或查表法确定无凸缘圆筒形

件的拉伸次数及工序件尺寸;查表确定带凸缘圆 筒形件的拉伸次数;分别掌握宽凸缘及窄凸缘圆 筒形件的多次拉伸的工序计算步骤。

教学要求: 根据弯曲件的结构工艺性要求改善拉伸件的结

构设计;能够根据拉伸件的工艺条件,确定拉伸件 圆角半径,确定带孔拉伸件的孔的位置。

5.2.1 对拉伸件形状尺寸的要求

1)拉伸件形状应尽量简单、对称,尽可能 一次拉伸成形。

2)尽量避免半敞开及非对称的空心件,应 考虑设计成对称(组合)的拉伸,然后剖 开;

教学要求: 能够计算凸、凹模的圆角半径、

间隙、工作部分的尺寸等工艺参数; 掌握有/无压料、首次/再次拉伸模的 凸模和凹模结构。

5.5.1 凸、凹模的圆角半径 1.凹模圆角半径 (1)根据经验公式确定凹模圆角半径 首次(包括只有一次)拉伸凹模圆角半径:

rd1 0.8 D d t

式中

rDd—1—坯首料次直拉径伸;凹模圆角半径; d—凹模内径;

一直算到得出的直径小于或等于工件直径,即可 确定所需的拉伸次数。

式中

d1=[ m1]D

d2=[ m2]d1 。。。。。。

dn=[ mn]dn-1

d1、d2…dn-1、dn—第1、2、…(n-1)、n道工序的直径; [m1]、[m2]…[mn]—第1、2、…n道工序的极限拉伸系数; D—毛坯直径。

2)根据工件的相对高度h/d和毛坯的相对厚度 t/D,查表确定拉伸次数n。

金属(铝、黄铜、纯铜)的拉伸,rd=5t。

注: 1.第一次拉伸和较薄的材料,取表中的最大极限值; 2.以后各次拉伸和较厚的材料,取表中的最小极限值。

2.凸模圆角半径 首次拉伸凸模圆角半径:

rp1=(0.61.0)rd1

中间各次拉伸凸模圆角半径:

5.4.1 拉伸系数

拉伸系数:指用于表示拉伸变形程度的工艺指数。 其值为拉伸后制件直径与拉伸前毛坯 直径之比值。

m=d/D

若需经过多次拉伸方能成形,则:

首次拉伸

m1=d1/D

以后各次拉伸

m2=d2/d1 m3=d3/d2

……

mn=dn/dn-1 m总=d/D=m1•m2•m3•…•mn

式中:

m——拉伸系数; d——拉伸后制件直径; D——拉伸前毛坯直径; m1、m2、m3、…、mn——各次的拉伸系数; d1、d2、d3、…、dn-1、dn——各次拉伸制件的直径;

2)拉伸件侧壁上的冲孔与底边或凸缘边的距离

h 2d t

3)拉伸件凸缘上的孔距:

D1 (d1 3t 2r2 d )

4)拉伸件底部孔距: d d1 2r1 t

5.2.3 拉伸件的精度等级 主要指其横断面的尺寸精度;一般在IT13级

以下,不宜高于IT11级,高于IT13级的应增加整 形工序。

概述 拉伸:指将一定形状的平板毛坯通过拉伸模冲压

成各种形状的开口空心件,或以开口空心 件为毛坯通过拉伸进一步使空心件改变形 状和尺寸的一种冷冲压加工方法。

拉伸变形过程

类型:不变薄拉伸、变薄拉伸

不变薄拉伸:在拉伸过程中不产生较大的变薄, 筒壁与筒底厚度较一致的拉伸工艺。

变薄拉伸:指以空心开口零件为毛坯,通过减小 壁厚成形零件的拉伸工艺。

上表只适合08及10号钢的拉伸件

2.拉伸件工序件尺寸

1)直径 确定拉伸次数后,应调整拉伸系数,使首

次拉伸尽可能接近极限拉伸系数,其余拉伸逐 渐增加,使m1<m2<…<mn,并且d/D=m1•m2 •…mn, 再算出各工序件直径。

d1=m1D d2=m2d1

……

式中

dn=mndn-1

d1、d2…dn-1、dn—第1、2、…(n-1)、n道工序的直径; m1、m2…mn—第1、2、…n道工序的拉伸系数; D—毛坯直径。

2.形心法:

任何形状的母线AB绕轴线YY旋转,所得 到的旋转体面积等于母线长度L与其重心旋转所 得周长2X的乘积(X是该段母线重心至轴线 的距离)。

旋转体面积: A 2 LX

毛坯面积:

因: A A0 故

D2

A0 4

D 8LX 8(l1x1 l2x2 l3x3 ... lnxn ) 8lx

FY

4

d

2 i

1

(di

2rAi )2

p

(i=2、3、…、n)

3. 压力机公称压力( Fg)的确定 工艺总压力为:Fz=F+Q

浅拉伸 深拉伸

Fg(1.6~1.8)Fz Fg(1.8~2.0)Fz

5.5 拉伸凸、凹模结构设计

学习目标: 能够理解拉伸凸模和凹模结构尺

寸的计算,掌握拉伸凸模、凹模的 结构。

5.2.4 拉伸件的材料 1)具有较大的硬化指数; 2)具有较低的径向比例应力σr/σb峰值; 3)具有较小的屈强比σs/σb; 4)具有较大的厚向异性指数r。

5.2.5 拉伸件工序安排的一般原则

l)在大批量生产中,在凹、凸模壁厚强度允许 的条件下,应采用落科、拉伸复合工艺;

2)除底部孔有可能与落料、拉伸复合冲压外, 凸缘部分及侧壁部分的孔、槽均需在拉伸工 序完成后再冲出;

为保持在以后拉伸工序中的凸缘直径不 变,通常第一次拉入凹模的材料要比工件最 后拉伸部分实际材料多约5%,这些多余材料 在后面的拉伸中,部分材料被挤回到凸缘。

(3)计算程序 1)选取修边余量; 2)预算毛坯直径D; 3)判断能否一次拉伸; 4)计算拉伸次数; 5)计算各工序件的拉伸直径; 6)合理选配各次拉伸的圆角半径; 7)重新修整毛坯直径; 8)计算第一次拉伸高度,并校核其相对高度; 9)计算以后各次的拉伸高度; 10)画出工序图。

次拉伸应先按零件 要求的尺寸拉出凸 缘直径(包括修边 余量),并在以后 拉伸工序中保持凸 缘直径不变,只是 逐渐地缩小圆筒部 分的直径。

(2)保持凸缘直径不变 凸缘一经形成,在后续的拉伸中就不能变

动。因为后续拉伸时 ,凸缘的微量缩小会使中 间圆筒部分的拉应力过大而使危险断面破裂。 为此,必须正确计算拉伸高度,严格控制凸模 进入凹模的深度。

工序计算步骤: 1)选取修边余量; 2)计算毛坯直径D; 3)判断能否一次拉伸; 4)判断是否窄凸缘筒形件,确定拉伸方法; 5)计算各工序件的拉伸直径; 6)合理选配各次拉伸的圆角半径; 7)确定各工序件的拉伸高度 8)画出工序图。

3. 宽凸缘圆筒形件(dF/d>1.4)的多次拉伸计算

(1)拉伸方法 宽凸缘零件多

3)当拉伸件的尺寸精度要求高或带有小的圆角 半径时.应增加整形工序;

4)修边工序一般安排在整形工序之后;

5)修边冲孔常可复合完成。

电线插座外壳的冲压程序

实例分析 生产批量:大批量 材料:Al 料厚:0.3mm

5.3 拉伸件毛坯尺寸计算

学习目标: 能够计算圆筒形拉伸件的毛坯尺

寸,了解复杂旋转体拉伸件的毛坯 计算方法。

2)工序件底部圆角半径 合理选配各次拉伸工序件的底部圆角半径

3)高度

无凸缘圆筒形件拉伸工序计算流程

5.4.3 有凸缘圆筒形的拉伸计算 1.判断能否一次拉伸成形 (1)利用极限相对高度进行判断(查表)

如果工件的相对高度h/d小于或等于 表中对应的极限相对高度[h1/d1]值时, 则可以一次拉伸成形;否则需多次拉伸。

5.4.4 圆筒形件拉伸的拉伸力与压料力 1. 拉伸力的计算 (1)采用压边圈 首次拉伸 以后各次拉伸 (2)不采用压边圈 首次拉伸 以后各次拉伸

2. 压料力

Q=Ap

式中 A——压料圈下坯料的投影面积;

p——单位面积压料力。

圆筒形件首次拉伸

FY

4

D2 (d1 2rA1)2