产品首检记录表

首检自检巡检三检记录表

⾸检⾃检巡检三检记录表

⾸检/⾃检/巡检三检记录表表单编号

备注:“三检表”记录与异常处理原则:

1.异常时操作员⽴即停机,并通知⼯程师/主管分析原因,采取适当对策: a:隔离, b:返⼯, c:报废, d:退货。

2.判定正常时打√,判定异常或不合格时打ⅹ。

3.主管可视情况,适时抽查签署,⽆须每⽇签署。

4.抽样数:⾸检:1pcs并记录(不合格继续抽检⾄合格为⽌);

5.⾃检时机:⾸次装机⽣产和换机台时,

6.⾃检:抽查1-2pcs,合格时打√,7巡检:上/下/加班随机抽查1-2pcs,正常打√,异常写下数据并通知车间,继续抽样⾄合格为⽌,8.如图纸未击规定的三检表项⽬,由车间主管备检查项⽬与规格。

打ⅹ。

3.主管.⾃检:抽查1-由车间主管备。

首检、巡检记录表记录表

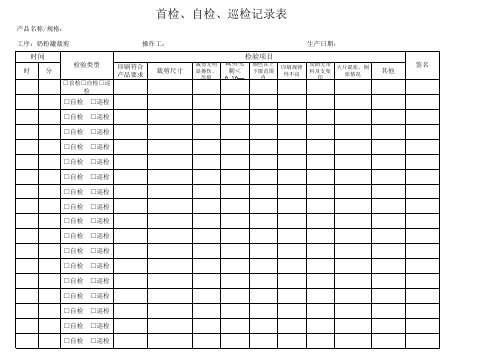

首检、自检、巡检记录表

产品名称/规格:

工序:奶粉罐裁剪

操作工:

时间 时分

检验类型

□首检□自检□巡 检

印刷符合 产品要求

□自检 □巡检

裁剪尺寸

生产日期:

裁剪无明 显擦伤、

压痕

检验项目

裁剪毛 颜色在上

刺< 下限范围

0.10mm

内

印刷规律 性不良

反面无带 料及支架

印

大片混张、倒 张情况

□自检 □巡检

□自检 □巡检

□自检 □巡检

□自检 □巡检

□自检 □巡检

□自检 □巡检

□自检 □巡检

□自检 □巡检

□自检 □巡检

□自检 □巡检

□自检 □巡检

□自检 □巡检

□自检 □巡检

□自检 □巡检

其他

签名

□自检 □巡检 □自检 □巡检 □自检 □巡检 □自检 □巡检 □自检 □巡检 □自检 □巡检 □自检 □巡检

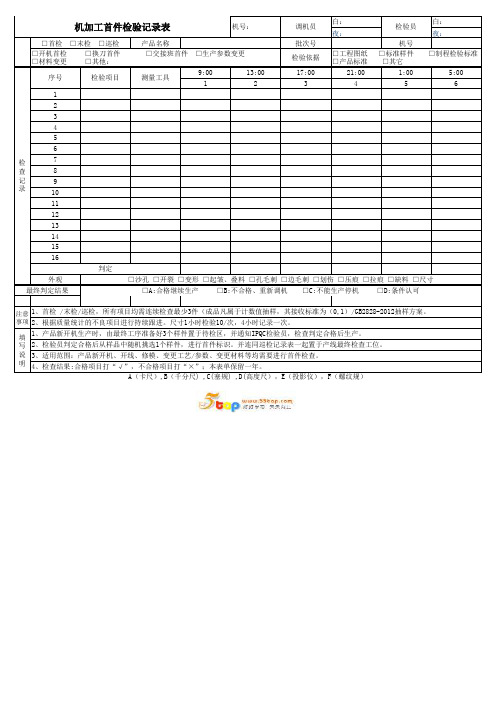

机加工首件检验记录表

最终判定结果

□A:合格继续生产 □B:不合格、重新调机 □C:不能生产停机 □D:条件认可

注意 1、首检 /末检/巡检,所有项目均需连续检查最少3件(成品凡属于计数值抽样,其接收标准为(0,1)/GB2828-2012抽样方案。 事项 2、根据质量统计的不良项目进行持续跟进。尺寸1小时检验10/次,4小时记录一次。

A(卡尺),B(千分尺) ,C(塞规) ,D(高度尺),E(投影仪),F(螺纹规)

检验依据

□工程图纸 □产品标准

□标准样件 □其它

□制程检验标准

序号

检验项目

测量工具

9:00 1

13:00 2

17:00 3

21:00 4

1:00 5

5:00 6

1

2

3

4

5

6

检

7

查

8

记

9

录

10

11Hale Waihona Puke 121314

15

16

判定

外观

□沙孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸

0010111213141516判定外观开裂变形起皱叠料孔毛刺边毛刺划伤压痕缺料尺寸最终判定结果开机首检交接班首件生产参数变更材料变更其他

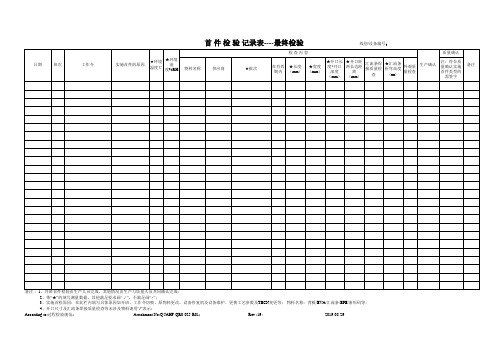

首件检验记录表

线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;物料名称:背板/EVA/汇流条/EPE/条形码等;4、开口尺寸及汇流条焊接质量检查等未涉及物料请用“/”表示;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01; Rev.:19; 2019-08-29首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、未涉及部分用“/”;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:3; 2020-03-31记录表----最终检验线别/设备编号:2020-03-31首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:备注:1、开班首件检验由生产人员完成,其他情况由生产与质量人员共同确认完成;2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、未涉及部分用“/”;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:20; 2019-08-29Rev.:20; 2019-08-29线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:23; 2020-03-31记录表----最终检验线别/设备编号:mm)2020-03-31线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:备注:1、开班首件检验由生产人员完成,其他情况由生产与质量人员共同确认完成;2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、中间电池片距汇流条距离仅适用半片电池组件(未涉及半片电池组件用“/”)According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:19; 2019-08-29。

首件检验记录表

完成日期

成效追踪

品质主管:检验员:表

部门:班别;线别:品目:日期/时间:

NO.

检查项目

使用工具/参考依据

检验状况

备注

OK

NG

1

零件位置、规格、极性

BOM、ECN,零件位置图,MI

2

零件外观

产品检验规范

3

零组件外观

产品检验规范

4

零组件焊接品质

产品检验规范

5

玲珑电子电子有限公司

首检检查记录表

部门:班别;线别:品目:日期/时间:

NO.

检查项目

使用工具/参考依据

检验状况

备注

OK

NG

1

零件位置、规格、极性

BOM、ECN,零件位置图,MI

2

零件外观

产品检验规范

3

零组件外观

产品检验规范

4

零组件焊接品质

产品检验规范

5

首件检查结果

口合格口不合格

问题点

原因分析

纠正措施

首件检查结果

口合格口不合格

问题点

原因分析

纠正措施

负责人

完成日期

成效追踪

品质主管:检验员:

保留一年

3C首件检验记录表

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”:本表单保留一年。

FQC:

IPQC:

生产拉 长:

是否同意量产: 口是 口否

检验签名:

1、所有项目均需连续检查最少5件。 注意 事项

2、根据质量统计的不良项目进行持续跟进。

1、产品新开线生产时,由最终工序准备好5个样件置于待检区,并通知检验员,检查判定合格后生产。

2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最 填写 终检查工位。 说明

XXXX有限公司

首件检验记录表

订单号

产品名称

拉别

生产日期

口开拉首检 首件 信息

口生产参数变更

口修模首件 口材料变更

口工程图纸 口标准样件 检验依据 口制程检验标准 口产品标准 检验时间

口转产首件

口其他:

口其他

序号

检验项目

判定

备注

1 按键喷油是否不均匀、积漆和色差现象

口OK 口NG

2 外壳是否有披锋或毛刺

口OK 口NG

3 外壳是否有异色

口OK 口NG

检查 记录

4 装电池是否开机 5 是否可以蓝牙连接

口OK 口NG 口OK 口NG

6 指示灯是否亮

口OK 口NG

7 各功能键是否都有功能

口OK 口NG

8

PE袋厚度0.05mm±0.005mm

口OK 口NG

9 标识和使用说明

口OK 口NG

最终判定结果

口合格 口不合格

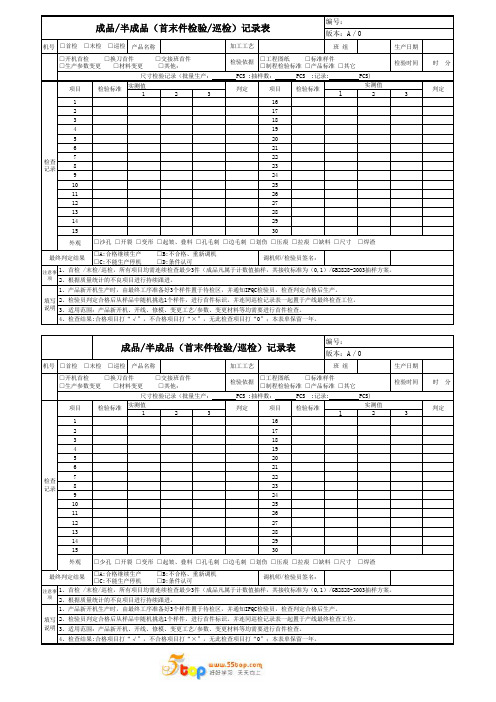

首末件检验巡检记录表

机号产品名称班 组生产日期检验时间 时 分实测值123123116217318419520621722823924102511261227132814291530外观机号产品名称班 组生产日期检验时间 时 分实测值123123116217318419520621722823924102511261227132814291530外观判定加工工艺编号:版本:A/0□开机首检 □换刀首件 □交接班首件□生产参数变更 □材料变更 □其他:□沙孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸 □焊渣最终判定结果检验标准实测值2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。

并连同巡检记录表一起置于产线最终检查工位。

□首检 □末检 □巡检□首检 □末检 □巡检注意事项填写说明检验依据□工程图纸 □标准样件□制程检验标准 □产品标准 □其它检验标准项目项目成品/半成品(首末件检验/巡检)记录表4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

版本:A/0检查记录□工程图纸 □标准样件□制程检验标准 □产品标准 □其它检验标准实测值尺寸检验记录(批量生产: PCS ;抽样数: PCS ;记录: PCS)判定3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。

1、首检 /末检/巡检,所有项目均需连续检查最少3件(成品凡属于计数值抽样,其接收标准为(0,1)/GB2828-2003抽样方案。

2、根据质量统计的不良项目进行持续跟进。

1、产品新开机生产时,由最终工序准备好3个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。

检查记录项目判定检验依据加工工艺判定□开机首检 □换刀首件 □交接班首件□生产参数变更 □材料变更 □其他:□A:合格继续生产 □B:不合格、重新调机□C:不能生产停机 □D:条件认可调机师/检验员签名:尺寸检验记录(批量生产: PCS ;抽样数: PCS ;记录: PCS)检验标准项目编号:1、首检 /末检/巡检,所有项目均需连续检查最少3件(成品凡属于计数值抽样,其接收标准为(0,1)/GB2828-2003抽样方案。

机加工首件检验记录表

产品名称 产品图号原料LM6机台编号5#生产日期 检验依据检验时间 时 分12345孔径5-Φ5深13.6±0.5螺纹5-M6X1.0-6H 角度55.0±0.2角度5° TYP 角度45°槽宽4±0.2槽深3.5±0.2位置尺寸14.7±0.2粗糙度Ra1.6螺纹4-3/8-16UNC位置度螺纹2-M4X0.7-6H 位置度螺纹5-M4X0.7-6H 位置度螺纹2-M4X0.7-6H 位置度螺纹14-M4X0.7-6H 位置度螺纹4-M3X0.5-6H 位置度槽尺寸(4.0X2.0)±0.2位置尺寸 1.9±0.2外观□工程图纸 □标准样件□产品标准 □其它判定备注XX 汽车零部件有限公司机加工首件检验记录表版本号:A-0 ;表单编号:XX-QP07-QR-15首件信息检查记录注意事项填写说明项目尺寸□开机首检 □生产参数变更 □材料变更 □其他4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

最终判定结果□合格 □不合格是否同意量产: □是 □否检验员签名:1、尺寸项连续检查最少2件;外观项连续检查最少5件。

2、根据质量统计的不良项目进行持续跟进。

1、产品新开机生产时,由最终工序准备好2个样件置于待检区,并通知检验员,检查判定合格后生产。

2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。

并连同巡检记录表一起置于产线最终检查工位。

3、适用范围:产品新开机、变更工艺/参数、变更材料等均需要进行首件检查。

总结标准值实测值□变形 □孔毛刺 □飞边毛刺 □划伤 □断裂 □发霉 □气孔 □缩孔 □烂牙 □污物 □黑斑检验说明。

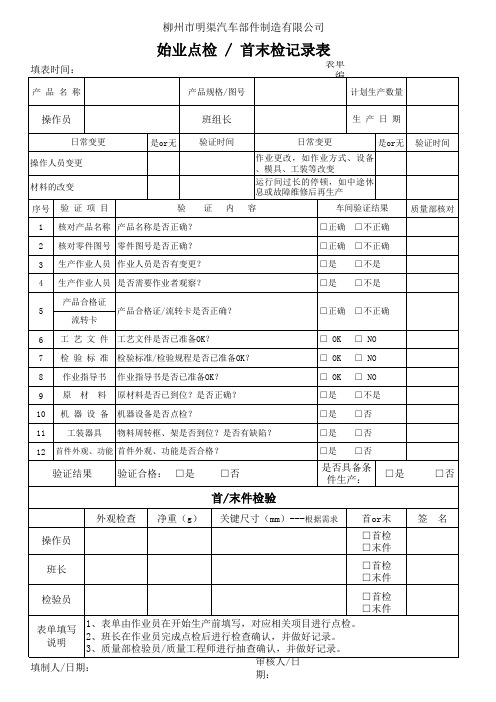

始业、首检点检表 使用

□正确 □不正确 □ OK □ OK □ OK □是 □是 □是 □是 □ NO □ NO □ NO □不是 □否 □否 □否

机 器 设 备 机器设备是否点检? 工装器具 物料周转框、架是否到位?是否有缺陷?

首件外观、功能 首件外观、功能是否合格?

验证结果

验证合格: □是

□否

是否具备条 件生产:ຫໍສະໝຸດ □是□否首/末件检验

外观检查 操作员 班长 检验员 1、表单由作业员在开始生产前填写,对应相关项目进行点检。 表单填写 2、班长在作业员完成点检后进行检查确认,并做好记录。 说明 3、质量部检验员/质量工程师进行抽查确认,并做好记录。 填制人/日期: 审核人/日期: 净重(g) 关键尺寸(mm)---根据需求 首or末 □首检 □末件 □首检 □末件 □首检 □末件 签 名

柳州市明渠汽车部件制造有限公司

始业点检 / 首末检记录表

填表时间:

产 品 名 称 产品规格/图号

表单编号:

计划生产数量 生 产 日 期 日常变更 作业更改,如作业方式、设备 、模具、工装等改变 运行间过长的停顿,如中途休 息或故障维修后再生产 验 证 内 容 车间验证结果 □正确 □不正确 □正确 □不正确 □是 □是 □不是 □不是 质量部核对 是or无 验证时间

操作员

日常变更 操作人员变更 材料的改变 序号 1 2 3 4 5 流转卡 6 7 8 9 10 11 12 验 证 项 目 是or无

班组长

验证时间

核对产品名称 产品名称是否正确? 核对零件图号 零件图号是否正确? 生产作业人员 作业人员是否有变更? 生产作业人员 是否需要作业者观察? 产品合格证 产品合格证/流转卡是否正确? 工 艺 文 件 工艺文件是否已准备OK? 检 验 标 准 检验标准/检验规程是否已准备OK? 作业指导书 原 材 料 作业指导书是否已准备OK? 原材料是否已到位?是否正确?

机加工首件检验记录表

总结

最终判定结果

□合格 □不合格

是否同意量产: □是 □否

检验员签名:

注意事 1、所有项目均需连续检查最少2件。 项 2、根据质量统计的不良项目进行持续跟进。

1、产品新开机生产时,由最终工序准备好2个样件置于待检区,并通知检验员,检查判定合格后生产。

填写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、变更工艺/参数、变更材料等均需要进行首件检查。

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

机加工首件检验记录表

编号: 版本:A/0

零件号

首件 信息 □开机首检

□其他:

产品名称 □生产参数变更 □材料变更

项目

检验标准

12原料来自机台编号生产日期检验依据

□工程图纸 □标准样件 □产品标准 □其它

实测值

3

4

5

判定

检验时间

时 分

备注

检查 尺寸 记录

外观

□变形 □孔毛刺 □飞边毛刺 □划伤 □疤瘤 □烧穿 □未焊透

首件检验记录表(模版)

产品图号

产品名称

数量

1

检验依据

□设计图纸□标准样件□制程检验标准□产品标准□其它

检验时机

□开机首检□批量生产之前□修模首件□转产首件□生产参数变更

检查项目

检查标准

检查方式

检查结果描述

判定

尺寸

设计图纸要求

游标卡尺

电装□

SMT贴片

目视/显微镜

手工焊接

目视/显微镜

钳装□

螺钉装配

目视

外观□

焊锡/渣

目视/显微镜

孔毛刺

目视/显微镜

边毛刺

目视/显微镜Байду номын сангаас

划伤

目视/显微镜

元件方向

目视/显微镜

缺料

目视/显微镜

分层

目视/显微镜

变形

目视/显微镜

表面清洁度

目视/显微镜

总装□

信号线焊接

目视

导线焊接

目视

结构件组装

目视

其它□

□作业文件

□作业人员

□设备能力

综合判定

□合格(开始量产);

□不合格□重新调整工艺和设备□停止生产,开《产品质量异常报告处理单》

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“OK”表示,不合格用“NG”表示)

生产现场确认:签名:

首件检验单

首件检验记录表

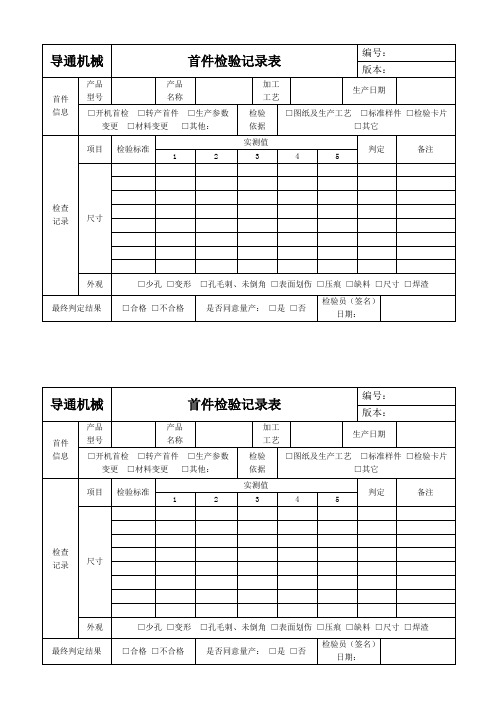

编号:

版本:

首件

信息

产品型号

产品

名称

加工

工艺

生产日期

□开机首检□转产首件□生产参数变更□材料变更□其他:

检验

依据

□图纸及生产工艺□标准样件□检验卡片□其它

检查

记录

项目

检验标准

实测值

判定

备注

1

2

3

4

5

尺寸

外观

□少孔□变形□孔毛刺、未倒角□表面划伤□压痕□缺料□尺寸□焊渣

最终判定结果

□合格□不合格

是否同意量产:□是□否

检验员(签名)日期:

导通机械

首件检验记录表

编号:

版本:

首件

信息

产品型号

产品

名称

加工

工艺

生产日期

□开机首检□转产首件□生产参数变更□材料变更□其他:

检验

依据

□图纸及生产工艺□标准样件□检验卡片□其它

检查

记录

项目

检验标准

实测值

判定

备注

1

2

3

4

5

尺寸

外观

□少孔□变形□孔毛刺、未倒角□表面划伤□压痕□缺料□尺寸□焊渣

最终判定结果

□合格□不合格

是否同意量产:□是□否

检验员(签名)日期:

注意

事项

1、所有项目均需连续检查最少5件。

2、根据质量检测的不良项目进行持续跟进。

填写

说明

1、产品新开机生产时,由最终工序准备好5个样件置于待检区,并通知检验员,检查判定合格后生产。

2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。

镭雕IPQC首检巡检记录表[规范]

![镭雕IPQC首检巡检记录表[规范]](https://img.taocdn.com/s3/m/37dbc80f524de518964b7dea.png)

脏污

压伤

划伤

爆裂

宽窄边

对称度

镭雕纹

备注:

注:在不合格处理栏中需填写异常处理相关单据,如异常处理单等及单号,不合格的产品需详细填写不合格的内容。尺寸为2小时巡检1次外,外观项目每1小时巡检一次。常规性能每4小时一次。

记录人:审核:批准:

生产日期品名颜色物料编码当班责任人机台编号生产数量客户工单号操作员检验员检验项目检验员异常描述及处理备注

xxxxx有限公司

镭雕Iபைடு நூலகம்QC首检/巡检记录表

班别:

生产日期

品名

颜色

物料编码

当班责任人

机台编号

生产数量

客户

工单号

操作员

检验员

检验项目

取样数

时间

外观

常规测试

结构

尺寸

试装

良率

判定

检验员

异常描述及处理

掉漆