生产首检记录表

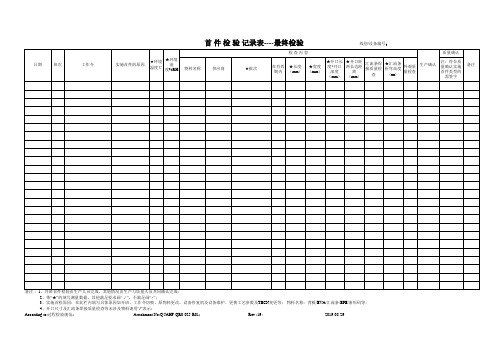

首件检验记录表

线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;物料名称:背板/EVA/汇流条/EPE/条形码等;4、开口尺寸及汇流条焊接质量检查等未涉及物料请用“/”表示;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01; Rev.:19; 2019-08-29首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、未涉及部分用“/”;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:3; 2020-03-31记录表----最终检验线别/设备编号:2020-03-31首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:备注:1、开班首件检验由生产人员完成,其他情况由生产与质量人员共同确认完成;2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、未涉及部分用“/”;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:20; 2019-08-29Rev.:20; 2019-08-29线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:23; 2020-03-31记录表----最终检验线别/设备编号:mm)2020-03-31线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:备注:1、开班首件检验由生产人员完成,其他情况由生产与质量人员共同确认完成;2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、中间电池片距汇流条距离仅适用半片电池组件(未涉及半片电池组件用“/”)According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:19; 2019-08-29。

首检记录表

□设计缺陷

□规格、标准缺陷

□检验标准缺陷

□机械缺陷

□工装、夹具缺陷

□生产及操作缺陷

具体情况说明

填表人

填表日期

说明:在生产过程中发生重大问题时使用,请做好根本解决措施,以防再次发生。

设计缺陷规格标准缺陷表日期说明

首检记录表

生产单位

检验日期

工序名称

检验时间

检验数据

检验结果

处理对策

备注:检验结果项填,合格√,不良×。

检验员

(收文单位),

产品名称:规格型号:在生产过程中遇见异常情况,希望贵部接到通知后在日内作出答复。

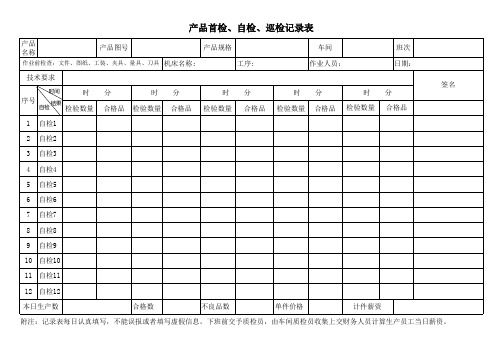

五金产品首检自检巡检记录表

产品 名称

产品图号

作业前检查:文件、图纸、工装、夹具、量具、刀具 机床名称:

产品规格 工序:

技术要求

时间

时

序号

结果 自检

检验数量

分

时

合格品 检验数量

分 合格品

时 检验数量

分 合格品

车间 作业人员:

时分

时

检验数量 合格品 检验数量

班次 日期:

分 合格品

签名

1 自检1

2 自检2

3 自检3

4 自检4

5 自检5

6 自检6

7 自检7Leabharlann 8 自检89 自检9

10 自检10

11 自检11

12 自检12

本日生产数

合格数

不良品数

单件价格

计件薪资

附注:记录表每日认真填写,不能误报或者填写虚假信息。下班前交予质检员,由车间质检员收集上交财务人员计算生产员工当日薪资。

首件检验记录表填写说明

首件检验记录表填写说明

制造部:填写一部或二部或三部

车间:(即所属车间)

首件类型:一般在新产品或换班中打钩。

如第二天生产的产品与第一天的相同也要首检并在换班框中打钩。

特殊情况下选择相应的类型。

序号:即1、2、3、4、5、6、7、8、9

订单号:为营管部下发的订单制程确认表中的订单号。

客户名称:为客户的公司名称(例如STACK-ON,AMSEC,JVN等等)

产品型号:即技术要求中的型号(例如SC1717E-935-01)

零部件名称:即在加工单填写的名称(例如防撬挡板,锁安装板,外壳,门板等等)

检验内容:()内填写工序名称。

(例如冲孔折弯磷化喷塑焊接等)钣金车间一般填写数据和外观(例如孔距23±0.5,折弯尺寸57.6

±0.4,冲孔尺寸45±1.0。

板面弯曲情况,材质)

焊接车间一般填写焊接零部件齐全,牢固;摇杆焊接尺寸(例如摇杆

焊接尺寸59±0.5),清理杂质

涂装车间一般填写磷化情况,刮灰情况,打磨情况,塑粉型号,喷塑

表面质量等。

检验结果:根据检验内容记录检验的结果,有数据的必须填写数据。

判定:以下情况在判定时为X,即不合格

1首件1件至3件发现有严重的A类不合格

2首件5件时有相同的B类或C类不合格(批量)

备注:填写出现不合格的处理措施或质量状况

首检人/日期:填写检验人和制作当天的日期

审核/日期:由车间主管或车间主任和制作当天的日期

会签/日期:所在品质部检验员和签署的日期

A类不合格、B类不合格、C类不合格的定义请参照2012年IPQC检验报表。

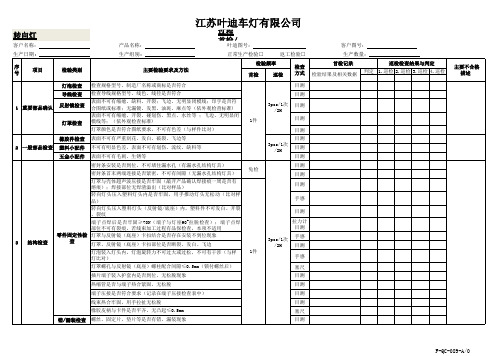

生产车间过程首检巡检记录表

N/A

1次/2H 目测

目测

一个流确认 装配现场是否按一个流作业,有无产品堆积现象

目测

不合格标识 不良品是否放置在不良品箱(盒)内,不良现象是否标识清楚

目测

NO 标准要求

换线管理 在换线前产线上物料是否清理干净,无物料遗留(含不良品)产线

新品状态确认

量(试)产品有无(临时)生产许可证;临时生产许可证上涉及的 问题点责任部门有无按时间节点完成

外观检查

PVC皮管上的批号正确,印字清晰(记录批次号) 面罩安装方向是否正确,无左右反装,上下反装现象

灯体内无杂物(橡胶碎屑、镀膜磨损物、灯壳飞边等)

检验频率

首检

巡检

检查

首检记录

巡检检查结果与判定

方式 检验结果及相关数据 判定 1.巡检 2.巡检 3.巡检 4.巡检

1件

3pcs/1次 /2H

塞尺

1件

用专用工装封闭灯头部位将灯浸入水中对灯内加压05mpa观看密封部位是否漏水外观整体性是否符合客户标准比对样品胶槽一周有无影响外观的溢胶必要时封样5成品检验外观检查pvc皮管上的批号正确印字清楚记录批次号面罩安装方向是否正确无左右反装上下反装现象灯体内无杂物橡胶碎屑镀膜磨损物灯壳飞边等1件3pcs1次2h1件气密验证1pcs调机气密机胶时气压源目测目测目测目测目测成品外观fqc089a0序号67检验频率项目检验类别主要检验要求及方法首检1件

涂胶重量 气密验证 成品外观

涂胶重量符合标准要求(记录在热熔胶喷涂重量管理表)

封闭式灯具:取标准样件(一只漏气,一只OK)检查气密机工作是否 正常 带漏水孔的灯具:用专用工装封闭灯头部位,将灯浸入水中,对灯 内加压0.5MPa,观察密封部位是否漏水

首件检验记录表

判定

项目

检查 检验标准

指令

记录

标准件电流

首检数据

问题

□虚焊 □空焊 □少锡 □多锡 偏移 □短路 □破损 □缺件 □拉尖 □起翘 □错件 □污染 □外斜 □无程序 □烧写 失败 □测试无数据

备注

总结

最终判定结果 □合格 □不合格 是否同意量产: □是 □否

检验员签名:

注意 1、所有项目均需连续检查最少5件。 事项 2、根据质量统计的不良项目进行持续跟进。

1、该工序准备好5个样件置于待检区,并通知检验员,检查判定合格后生产。

填写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:生产过程所有工艺进行首件检查。

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

首件检验记录表

版本:A/0

名称 首件

批次

数量

生产 日期

检验时间

首检板号

信息 □直插件首检 □打磨首检 检 □掰板首检 □烧写程序首检

□打标首 □测试

检验依 据

□工程图纸

□标准样件

□制程检验标准

□产品标准

□其它

检验标准

首件检验记录表

版本:A/0

名称 首件

批次

数量

生产 日期

检验时间

首检板号

信息 □直插件首检 □打磨首检 检 □掰板首检 □烧写程序首检

□打标首 □测试

检验依 据

□工程图纸

□标准样件

□制程检验标准

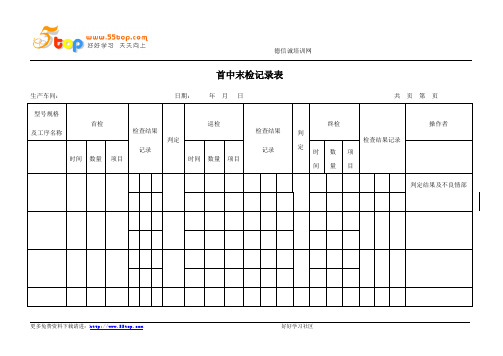

首中末检记录表

德信诚培训网

首中末检记录表

生产车间:日期:年月日共页第页型号规格

及工序名称

首检

检查结果

记录

判定

巡检

检查结果

记录

判

定

终检

检查结果记录

操作者

时间数量项目时间数量项目

时

间

数

量

项

目

判定结果及不良情部

德信诚培训网

德信诚培训网

备注

1.检查数量超过一行时,其记录可继续写至第二行。

2.判定结果为合格时划“√”,不合格划“×”,不合格须注明不良情况和处理情况。

3.操作者栏只在检查抽测后判定为“×”时才写出操作者姓名。

4.首检、巡检发现不合格时,应立即进行分析改善。

5.首检数量超过“6”时,其检查结果栏只须记录“6”只具代表性的检查结果。

检验员质管部。

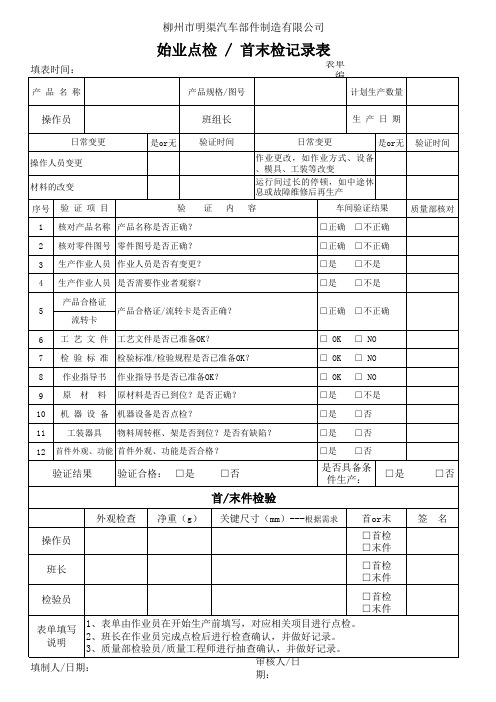

始业、首检点检表 使用

□正确 □不正确 □ OK □ OK □ OK □是 □是 □是 □是 □ NO □ NO □ NO □不是 □否 □否 □否

机 器 设 备 机器设备是否点检? 工装器具 物料周转框、架是否到位?是否有缺陷?

首件外观、功能 首件外观、功能是否合格?

验证结果

验证合格: □是

□否

是否具备条 件生产:ຫໍສະໝຸດ □是□否首/末件检验

外观检查 操作员 班长 检验员 1、表单由作业员在开始生产前填写,对应相关项目进行点检。 表单填写 2、班长在作业员完成点检后进行检查确认,并做好记录。 说明 3、质量部检验员/质量工程师进行抽查确认,并做好记录。 填制人/日期: 审核人/日期: 净重(g) 关键尺寸(mm)---根据需求 首or末 □首检 □末件 □首检 □末件 □首检 □末件 签 名

柳州市明渠汽车部件制造有限公司

始业点检 / 首末检记录表

填表时间:

产 品 名 称 产品规格/图号

表单编号:

计划生产数量 生 产 日 期 日常变更 作业更改,如作业方式、设备 、模具、工装等改变 运行间过长的停顿,如中途休 息或故障维修后再生产 验 证 内 容 车间验证结果 □正确 □不正确 □正确 □不正确 □是 □是 □不是 □不是 质量部核对 是or无 验证时间

操作员

日常变更 操作人员变更 材料的改变 序号 1 2 3 4 5 流转卡 6 7 8 9 10 11 12 验 证 项 目 是or无

班组长

验证时间

核对产品名称 产品名称是否正确? 核对零件图号 零件图号是否正确? 生产作业人员 作业人员是否有变更? 生产作业人员 是否需要作业者观察? 产品合格证 产品合格证/流转卡是否正确? 工 艺 文 件 工艺文件是否已准备OK? 检 验 标 准 检验标准/检验规程是否已准备OK? 作业指导书 原 材 料 作业指导书是否已准备OK? 原材料是否已到位?是否正确?

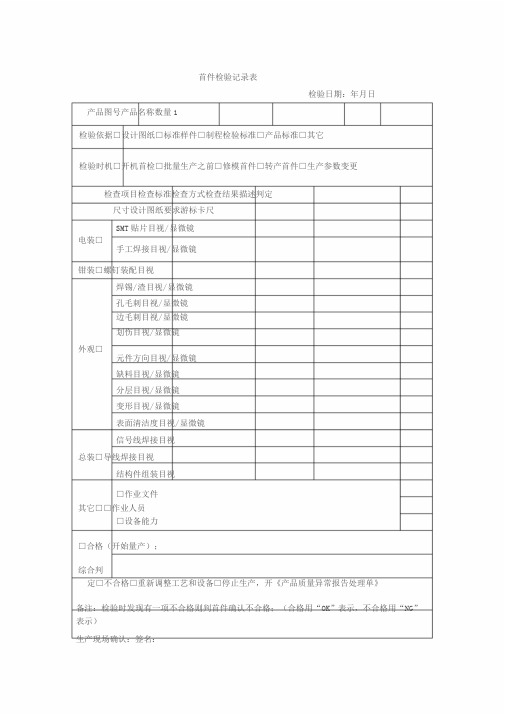

首件检验记录表(模版)

WORD格式可以编辑

首件检验记录表

检验日期:年月日

产品图号产品名称数量1

检验依据□设计图纸□标准样件□制程检验标准□产品标准□其它

检验时机□开机首检□批量生产之前□修模首件□转产首件□生产参数变更

检查项目检查标准检查方式检查结果描述判定

尺寸设计图纸要求游标卡尺

SMT贴片目视/显微镜

电装□

手工焊接目视/显微镜

钳装□螺钉装配目视

焊锡/渣目视/显微镜

孔毛刺目视/显微镜

边毛刺目视/显微镜

划伤目视/显微镜

外观□

元件方向目视/显微镜

缺料目视/显微镜

分层目视/显微镜

变形目视/显微镜

表面清洁度目视/显微镜

信号线焊接目视

总装□导线焊接目视

结构件组装目视

□作业文件

其它□□作业人员

□设备能力

□合格(开始量产);

综合判

定□不合格□重新调整工艺和设备□停止生产,开《产品质量异常报告处理单》

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“OK”表示,不合格用“NG”表示)

生产现场确认:签名:

专业资料整理。

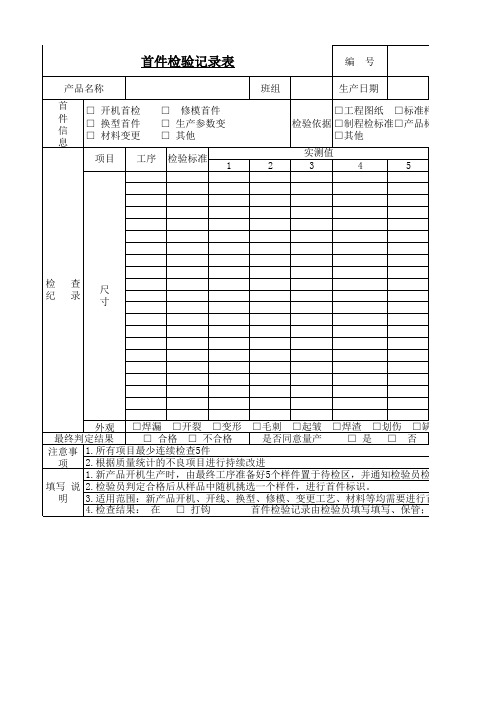

首件检验记录表

4.检查结果: 在 □ 打钩

首件检验记录由检验员填写填写、保管;

检验时间 □标准样件 准□产品标准

判定 备注

划伤 □缺料 □压痕 □开焊 检验员签名:

知检验员检查判定合格后生产。 需要进行首检检查。 写、保管;

最终判定结果

□ 合格 □ 不合格

是否同意量产 □ 2.根据质量统计的不良项目进行持续改进

1.新产品开机生产时,由最终工序准备好5个样件置于待检区,并通知检验员检查判定合格后生

填写 说 2.检验员判定合格后从样品中随机挑选一个样件,进行首件标识。

明 3.适用范围:新产品开机、开线、换型、修模、变更工艺、材料等均需要进行首检检查。

首件检验记录表

产品名称

首 件 信 息

□ 开机首检 □ 换型首件 □ 材料变更

□ 修模首件 □ 生产参数变 □ 其他

项目 工序 检验标准 1

编号

班组

生产日期

检验时间

□工程图纸 □标准样件 检验依据 □制程检标准□产品标准

□其他

实测值

2

3

4

5

检查 纪录

尺 寸

外观 □焊漏 □开裂 □变形 □毛刺 □起皱 □焊渣 □划伤 □缺料 □压痕 □

首件检验记录表(模版)

产品图号

产品名称

数量

1

检验依据

□设计图纸□标准样件□制程检验标准□产品标准□其它

检验时机

□开机首检□批量生产之前□修模首件□转产首件□生产参数变更

检查项目

检查标准

检查方式

检查结果描述

判定

尺寸

设计图纸要求

游标卡尺

电装□

SMT贴片

目视/显微镜

手工焊接

目视/显微镜

钳装□

螺钉装配

目视

外观□

焊锡/渣

目视/显微镜

孔毛刺

目视/显微镜

边毛刺

目视/显微镜Байду номын сангаас

划伤

目视/显微镜

元件方向

目视/显微镜

缺料

目视/显微镜

分层

目视/显微镜

变形

目视/显微镜

表面清洁度

目视/显微镜

总装□

信号线焊接

目视

导线焊接

目视

结构件组装

目视

其它□

□作业文件

□作业人员

□设备能力

综合判定

□合格(开始量产);

□不合格□重新调整工艺和设备□停止生产,开《产品质量异常报告处理单》

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“OK”表示,不合格用“NG”表示)

生产现场确认:签名: