五金首检记录表

五金制品首件末件检查记录表

→判定NG→品质部门负责人审核→返回生产(重新送检)。

五金制品□首件□末件检查记录表

冲速: 吨位: 模高:

五 客户 金 生 申请 产 日期 填 写 产品类别:

品名规格

模穴 数量

□五金

订单 编号

实际 穴数

原材料规格 调试担当

机器 编号

确认

首件时机: □正常生产 □模具大修 □换机台 □持续生产 □参数变更

NO 检验项目

检验标准

检验数据判定12345

6

7

8

检验员

□OK可生产 □NG不可生产 □NG,但可附加条件生产

备注:生产部在生产调试机器OK生产开始前,须完整填写好此表格的规定的相关内容,交品质部检验确认,尺寸检验NG时须记录全部不良真实数 据,OK时只记录最大值及最小值即可,记录为MIN~MAX(汽车产品需记录全模数据),当确认NG需要附加条件生产才能满足品质要求时,生产组 长以上人员必须签名确认后方可生产.

9

10

11 五 金 12 品 13 质 填 14 写 15

16

17

18

19

20

21

22 检具

最终判定结果:

(1)目测 (2)卡尺(3)千分尺(4)高度计(5)塞规(6)显微镜(7)投影仪(9)二次元(10)推

拉力计(11)扭力计(12)钳子 (13)荷重仪 (14)其它

附加条件生产说明:

生产确认

审核

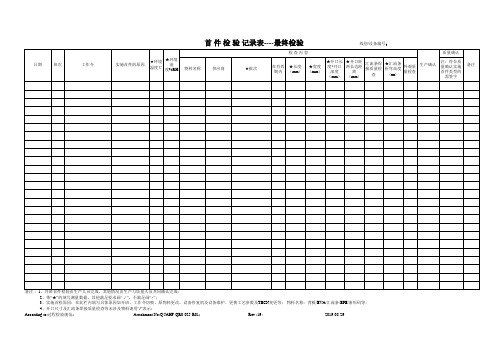

五金巡检报表

五金巡检抽检记录表

机台编号 零件名称 巡检时段 08:00~10:00 10:00~12:00 12:00~14:00 14:00~16:00 16:00~18:00 18:00~20:00 20:00~22:00 22:00~24:00 24:00~02:00 02:00~04:00 02:00~06:00 06:00~08:00 生产状况 产量 模号 规格 不良数 不良率 问题点描述 计划跟踪号 判定

年

月

日

日产量 总不良率 改善对策 结果

重要尺寸

产品试装

第一次 第二次 第三次 第四次

特殊测试

说明:本报表时24小时制的,所以白班,夜班共用一份巡检抽检记录表 备注:检验员要严格按照《五金检验指导书》与《AQL(MIL-STD-105E)》要求去巡视车间抽检产品。检验合格后在标示卡上面盖上PASS章。异常情况(开出《返工单》) 在标示卡上面盖不合格章,并及时要求车间马上改善生产状况,在产品达不到品质标准的(开出《品质异常处理单》)一律不可以生产。

巡检员:组长:源自审核:

首件检验记录表(标准样版)

深圳***科技集团

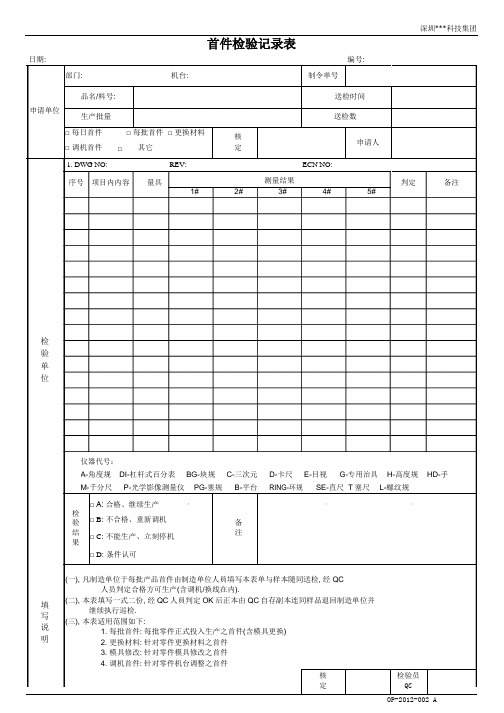

首件检验记录表

日期: 编号:

部门: 机台: 制令单号

品名/料号: 送检时间

申请单位

生产批量送检数

□ 每日首件□ 每批首件□ 更换材料

核

申请人

□ 调机首件□其它定

1. DWG NO: REV: ECN NO:

序号项目内内容量具测量结果判定备注

1# 2# 3# 4# 5#

检

验

单

位

仪器代号:

A-角度规DI-杠杆式百分表BG-块规C-三次元D-卡尺E-目视G-专用治具H-高度规HD-手

M-千分尺P-光学影像测量仪PG-塞规B-平台RING-环规SE-直尺 T塞尺L-螺纹规

□ A: 合格、继续生产

检

□ B:不合格、重新调机

验备

结

□ C:不能生产、立刻停机注

果

□ D:条件认可

(一), 凡制造单位于每批产品首件由制造单位人員填写本表单与样本隨同送检, 经QC

人员判定合格方可生产(含调机/换线在内).

填(二), 本表填写一式二份, 经QC人員判定OK后正本由QC自存副本连同样品退回制造单位并

继续执行巡检.

写

(三), 本表适用范围如下:

说

1. 每批首件: 每批零件正式投入生产之首件(含模具更换)

明 2. 更换材料: 针对零件更换材料之首件

3. 模具修改: 针对零件模具修改之首件

4. 调机首件: 针对零件机台调整之首件

核检验员

定QC

OP-2012-002 A。

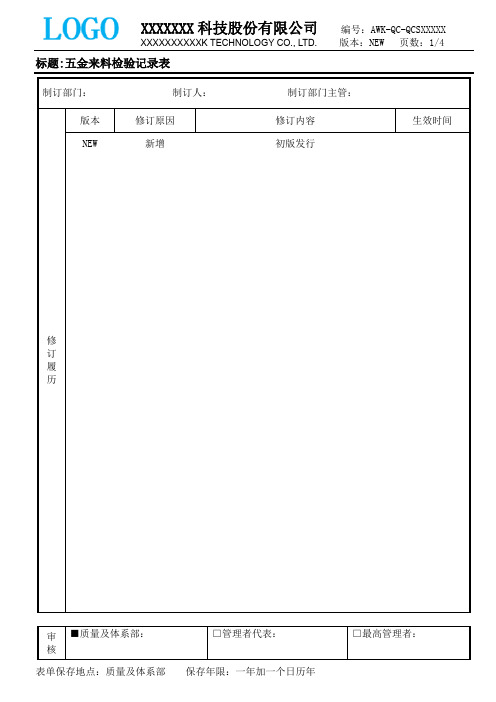

五金来料检验记录表 AWK-QC-QXXXXX

制订部门:制订人:制订部门主管:修订履历版本修订原因修订内容生效时间NEW 新增初版发行审核■质量及体系部:□管理者代表:□最高管理者:会签部门会签人/日期会签部门会签人/日期物料号供应商到料日期AQL MAJ AC RE批号物料名称送检数量MIN AC RE 检验时间抽样数量检验员审核检查项目检验工具方法、缺陷判定依据检验数量CR MA MI 检验数据判定结果1、资料目检1、无出货检验报告书或检验报告书写写不完整,无判定结果等1 ●□OK □NG2、包装目检1、包装变形、破损,包装材料不整洁,不干净,无法起到产品防护作用GB/T2828.1-2012一般水平II●□OK □NG1、外包装未注明数量,日期,厂商名称,未按要求贴附外标签,内包装标识不清楚,清点数量与外箱注明数量不一致等●□OK □NG3、外观表面清洁度目视1、来料表面脏污.油污.生锈.毛刺.硬划伤(深可见底材)及表面和螺纹孔内存在铁屑。

●□OK □NG 变形2、变形影响外观或装配,冲压件、压铸件有严重开裂、变形、及结构与图纸存在差异□OK □NG漆点、杂点目测,点线规1、五金I类:直径≤0.3mm、个数≤2,间距≥5CM□OK □NG2、五金II类:直径≤0.5mm、个数≤3,间距≥3CM□OK □NG3、五金III类:直于≤0.8mm、个数≤5,间距≥1CM□OK □NG 色差目测1、低对比:在标准的检验灯光下(亮度500LUX),距离产品500±50mm,直视及左右45度,目视不明显。

高对比:不可有。

●□OK □NG 划伤目测、点线规1、五金I类:标准(长度≤0.5CM,宽度≤0.2MM,数量≤1,不得漏底漆)●□OK □NG2、五金II类:标准(长度≤1CM,宽度≤0.3MM,数量≤3,不得漏底漆)□OK □NG3、五金III类:标准(长度≤2CM,宽度≤0.5MM,数量≤5,不得漏底漆)□OK □NG生锈目测1、不符合要求(标准:所有物料不允许存在生锈情况)●□OK □NG凹凸痕/模具压痕目测1、在标准的检验灯光下,距离产品1M,左右45度,目视不明显,可接受,影响产品组合性不可有,漏底材不可有。

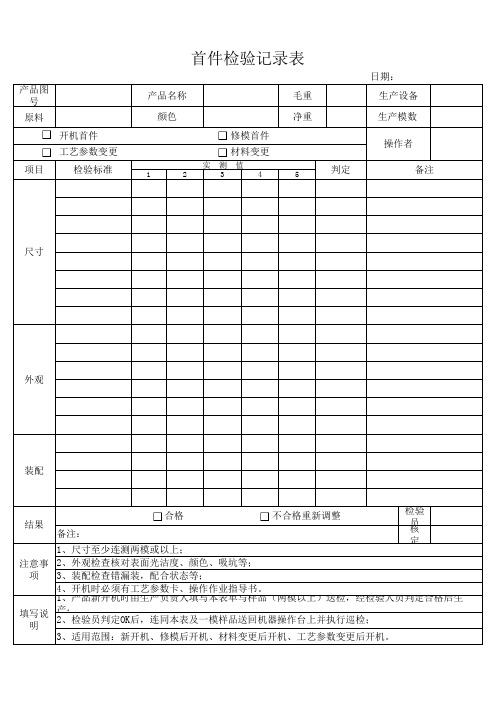

首件检验记录表

线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;物料名称:背板/EVA/汇流条/EPE/条形码等;4、开口尺寸及汇流条焊接质量检查等未涉及物料请用“/”表示;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01; Rev.:19; 2019-08-29首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、未涉及部分用“/”;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:3; 2020-03-31记录表----最终检验线别/设备编号:2020-03-31首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:备注:1、开班首件检验由生产人员完成,其他情况由生产与质量人员共同确认完成;2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、未涉及部分用“/”;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:20; 2019-08-29Rev.:20; 2019-08-29线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:23; 2020-03-31记录表----最终检验线别/设备编号:mm)2020-03-31线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:备注:1、开班首件检验由生产人员完成,其他情况由生产与质量人员共同确认完成;2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、中间电池片距汇流条距离仅适用半片电池组件(未涉及半片电池组件用“/”)According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:19; 2019-08-29。

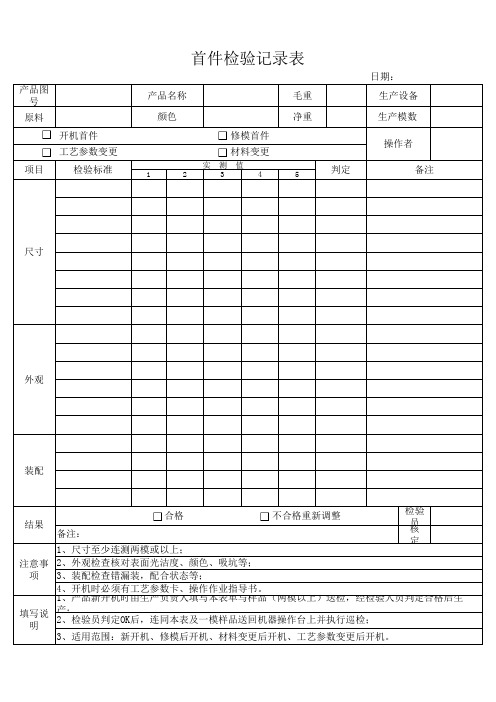

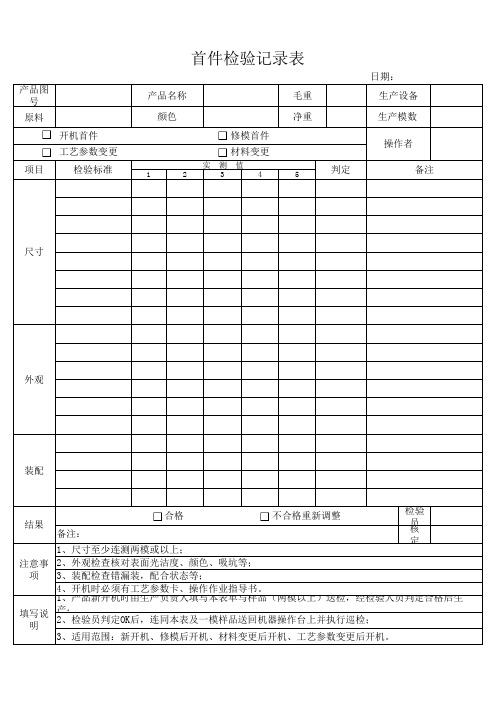

首件检验记录表(模板)

日期: 产品图号 原料 开机首件 工艺参数变更 项目 检验标准

实 1 2 测 3

产品名称 颜色 修模首件 材料变更

值 4

毛重 净重

生产设备 生产模数 操作者

5

判定

备注

尺寸

外观

装配

ቤተ መጻሕፍቲ ባይዱ结果

合格 备注:

不合格重新调整

检验员 核 定

1、尺寸至少连测两模或以上; 2、外观检查核对表面光洁度、颜色、吸坑等; 注意事项 3、装配检查错漏装,配合状态等; 4、开机时必须有工艺参数卡、操作作业指导书。 填写说明 2、检验员判定OK后,连同本表及一模样品送回机器操作台上并执行巡检; 3、适用范围:新开机、修模后开机、材料变更后开机、工艺参数变更后开机。

1、产品新开机时由生产负责人填写本表单与样品(两模以上)送检,经检验人员判定合格后生产;

件检验记录表

日期:

备注

、吸坑等;

作业指导书。

本表单与样品(两模以上)送检,经检验人员判定合格后生产;

模样品送回机器操作台上并执行巡检;

、材料变更后开机、工艺参数变更后开机。

首件检验记录表 模板

产品图号原料12345检验员核定装配

尺寸

外观

1、尺寸至少连测两模或以上;

2、外观检查核对表面光洁度、颜色、吸坑等;

3、装配检查错漏装,配合状态等;

4、开机时必须有工艺参数卡、操作作业指导书。

结果 合格 不合格重新调整

备注:

1、产品新开机时由生产负责人填写本表单与样品(两模以上)送检,经检验人员判定合格后生产;

填写说明

2、检验员判定OK后,连同本表及一模样品送回机器操作台上并执行巡检;

3、适用范围:新开机、修模后开机、材料变更后开机、工艺参数变更后开机。

检验标准实 测 值判定操作者

开机首件 修模首件 工艺参数变更 材料变更注意事项项目 备注

毛重净重首件检验记录表

生产设备 生产模数

产品名称颜色。

五金压铸首件检验记录

砂孔 变形 披锋 裂纹 缺料 起泡 氧化 生锈 脏污 错位 划伤 脱落 松动 混料 其他( ) 外观

备注:1)必须对每一个模穴的产品进行准确测量和记录; 2)必须是工序机台调试稳定并顺利运行后生产的产品;

合格 不合格 待定

检验:

审核:

同意生产 不同意生产

生产:

审核:

同意生产 不同意生产

PE:

批准:

五金压铸首件检验记录

工序名称: 订单编号

订单数量

生产日期: 生产线/组别

Байду номын сангаас

产品名称 图纸编号 模具编号

部件名称 图纸版本 模穴数量

部件物料编号 材料规格 水口比例

机台

操作员

模温

压力

料温

作业指导书状态

确认原因:

正常切换生产 设备调试后

修模后

序号/编 号

检验项目(尺寸)

标准值

实测值

质量异常纠正后

检测工具

判定

首件检验记录表

5

OK□NG□

6

OK□NG□

7

OK□NG□

8

OK□NG□

9

OK□NG□

10

OK□NG□

11

OK□NG□

12

OK□NG□ቤተ መጻሕፍቲ ባይዱ

13

OK□NG□

14

OK□NG□

15

OK□NG□

16

OK□NG□

外观

□少孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸 □焊渣

首件检验记录表

新产品样品□ 量产首件□ 日期: 送检人:

生 产 部

首检确认目的

□新产品试产 □旧型号每批首件 □旧型号因客户要求变更

客户名称

产品名称

工令号

数量

送验样本数

编号

产品材质

加工工序

□ 车□ 铣□磨 □钳□焊

检 验

图纸要求尺寸

检验记录

检验结果

不良备注

1

OK□NG□

2

OK□NG□

3

OK□NG□

4

检

验

结

果

□A:合格,继续生产

□B:不合格,更正后重新送样

□C:不能生产,立即停产

□D:其他

备 注

1.新产品试产的首件或旧型号生产批量第一期的首件,由生产单位送检人员填写本表单,并附送首件产品交给巡检人员确认。 2.品管根据相关资料确认合格后,方可批量生产。

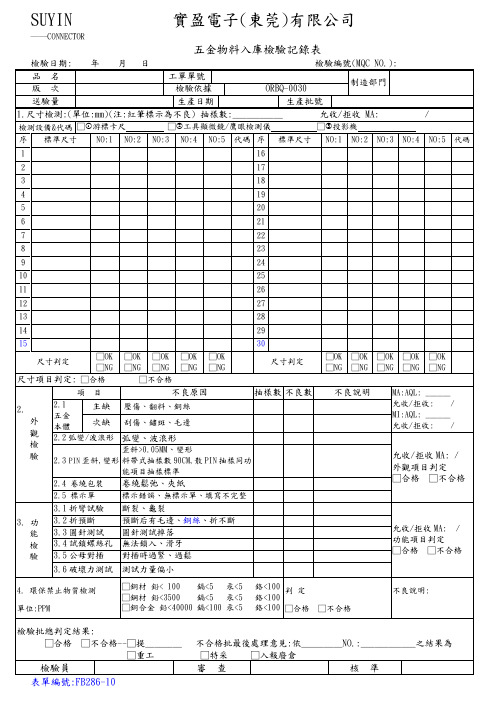

五金物料入库检验记录表样板

□OK

□NG

□OK

□NG

尺寸判定

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

尺寸項目判定:□合格 □不合格

2.

外

觀

檢

驗

項 目

不良原因

抽樣數

不良數

不良說明

MA:AQL: ______

允收/拒收: /

MI:AQL: ______

允收/拒收: /

2.1

五金

本體

主缺

壓傷、翻料、銅絲

次缺

允收/拒收MA: /

功能項目判定

□合格 □不合格

3.2折預斷

預斷后有毛邊、銅絲、折不斷

3.3圓針測試

圓針測試掉落

3.4試鎖螺絲孔

無法鎖入、滑牙

3.5公母對插

對插時過緊、過鬆

3.6破壞力測試

測試力量偏小

4. 環保禁止物質檢測

單位:PPM

□銅材 鉛< 100 鎘<5 汞<5 鉻<100

□鋼材 鉛<3500 鎘<5 汞<5 鉻<100

刮傷、鏽斑、毛邊

2.2弧變/波浪形

弧變、波浪形

允收/拒收MA: /

外觀項目判定

□合格 □不合格

2.3PIN歪斜,變形

歪斜>0.05MM、變形

料帶式抽樣數90CM,散PIN抽樣同功能項目抽樣標準

2.4 卷繞包裝

卷繞鬆弛、夾紙

2.5 標示單

標示錯誤、無標示單、填寫不完整

3. 功

能

檢

驗

3.1折彎試驗

斷裂、龜裂

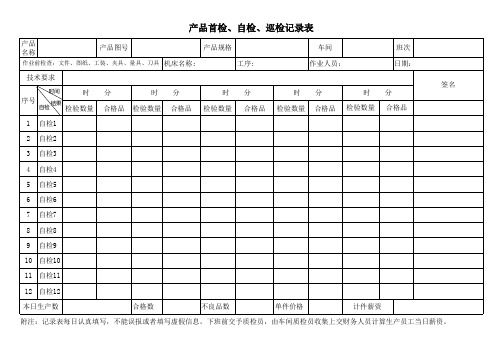

五金产品首检自检巡检记录表

合格品 检验数量

分 合格品

时 检验数量

分 合格品

车间 作业人员:

时分

时

检验数量 合格品 检验数量

班次 日期:

分 合格品

签名

1 自检1

2 自检2

3 自检3

4 自检4

5 自检5

6 自检6

7 自检7

8 自检8

9 自检9

10 自检10

11 自检11

12 自检12

本日生产数

合格数

不良品数

单件价格

计件薪资

附注:记录表每日认真填写,不能误报或者填写虚假信息。下班前交予质检员,由车间质检员收集上交财务人员计算生产员工当日薪资。

技术要求签名序号检验数量合格品检验数量合格品检验数量合格品检验数量合格品检验数量合格品101112本日生产数合格数不良品数单件价格计件薪资附注

产品首检、自检、巡检记录表

产品 名称

产品图号

作业前检查:文件、图纸、工装、夹具、量具、刀具 机床名称:

产品规格 工序:

技术要求

时间

时

序号

结果 自检

检验数量

分

时

首件检查记录表

(1)由调机/开机人员填写本单与样品随同送检,经IPQC人员判定合格方可生产(含调机/换料在内);

(2)填写一式两份,经IPQC人员判定OK后正本由IPQC自存,副本连同样品交申请人,并继续执行巡回检验;

送检部门填写

客户

订单号

批量

机型

品名

料号

部门

样本数

原料

班别

机台

送检时间

□每日初件□每批初件□更换材料□刚开机

□夹具修正□模具修正□颜色调整□刚调机

送检人

确认

检验部门填写

IPQC确认以上无误后进行以下检验

外

观

数量

检验项目

尺

寸

数量

规格

颜色

结构

检验结果

□A:合格,继续生产

备注:

□B:不合格,重新调机

□C:不能生产,立刻调机

首件检验记录表(模板)

1、产品新开机时由生产负责人填写本表单与样品(两模以上)送检,经检验人员判定合格后生产;

件检验记录表

日期:

备注

、吸坑等;

作业指导书。

本表单与样品(两模以上)送检,经检验人员判定合格后生产;

模样品送回机器操作台上并执行巡检;

、材料变更后开机、工艺参数变更后开机。

检验员 核 定

1、尺寸至少连测两模或以上; 2、外观检查核对表面光洁度、颜色、吸坑等; 注意事项 3、装配检查错漏装,配合状态等; 4、开机时必须有工艺参数卡、操作作业指导书。 填写说明 2、检验员判定OK后,连同本表及一模样品送回机器操作台上并执行巡检; 3、适用范围:新开机、修模后开机、材料变更后开机、工艺参数变更后开机。

1产品新开机时由生产负责人填写本表单与样品两模以上送检经检验人员判定合格后生产

首件检验记录表

日期: 产品图号 原料 开机首件 工艺参数变更 项目 检验标准

实 1 2 测 3

产品名称 颜色 修模首件 材料变更

值 4

毛重 净重

生产设备 生产模数 操作者

5

判定

备注

尺寸

外观

装配

结果

合格 备注:

不合格重新调整

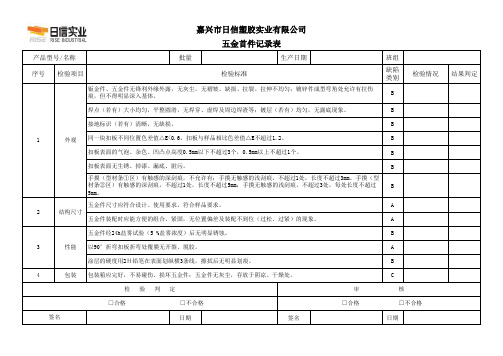

五金首检记录表

批量生产日期班组序号检验项目缺陷类别检验情况结果判定B B B B B B B AA B A B 4包装C日期签名日期123外观结构尺寸性能检 验 判 定审 核□合格 □不合格□合格 □不合格签名五金件尺寸应符合设计、使用要求,符合样品要求。

五金件装配时应能方便的组合、紧固,无位置偏差及装配不到位(过松、过紧)的现象。

五金件经24h盐雾试验(5 %盐雾浓度)后无明显锈蚀。

以90°折弯扣板折弯处覆膜无开裂、脱胶。

涂层的硬度用2H铅笔在表面划纵横3条线,擦拭后无明显划痕。

包装箱应完好,不易碰伤、损坏五金件;五金件无灰尘,存放于阴凉、干燥处。

焊点(若有)大小均匀,平整圆滑,无焊穿、虚焊及周边焊渣等;镀层(若有)均匀,无露底现象。

接地标识(若有)清晰,无缺损。

同一块扣板不同位置色差值△E<0.6,扣板与样品相比色差值△E不超过1.2。

扣板表面的气泡、杂色、凹凸点高度0.5mm以下不超过3个,0.5mm以上不超过1个。

扣板表面无生锈、掉漆、漏底、脏污。

手摸(型材条①区)有触感的深刮痕,不允许有;手摸无触感的浅刮痕,不超过1处,长度不超过3mm。

手摸(型材条②区)有触感的深刮痕,不超过1处,长度不超过5mm;手摸无触感的浅刮痕,不超过3处,每处长度不超过5mm。

嘉兴市日信塑胶实业有限公司五金首件记录表产品型号/名称检验标准钣金件、五金件无锋利外缘外露,无灰尘,无褶皱、缺损、拉裂、拉伸不均匀;镀锌件成型弯角处允许有拉伤痕,但不得明显深入基体。

保管部门:品质技术部 保存期限:2年 Form No:Q/RS-QC-07。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

生产日期

班组 缺陷 类别

B B B B B B B A

检验情况

结果判定

保管部门:品质技术部

保存期限:2年

Hale Waihona Puke 五金首件记录表产品型号/名称 序号 检验项目 批量 检验标准

钣金件、五金件无锋利外缘外露,无灰尘,无褶皱、缺损、拉裂、拉伸不均匀;镀锌件成型弯角处允许有拉伤 痕,但不得明显深入基体。 焊点(若有)大小均匀,平整圆滑,无焊穿、虚焊及周边焊渣等;镀层(若有)均匀,无露底现象。 接地标识(若有)清晰,无缺损。 1 外观 同一块扣板不同位置色差值△E<0.6,扣板与样品相比色差值△E不超过1.2。 扣板表面的气泡、杂色、凹凸点高度0.5mm以下不超过3个,0.5mm以上不超过1个。 扣板表面无生锈、掉漆、漏底、脏污。 手摸(型材条①区)有触感的深刮痕,不允许有;手摸无触感的浅刮痕,不超过1处,长度不超过3mm。手摸 (型材条②区)有触感的深刮痕,不超过1处,长度不超过5mm;手摸无触感的浅刮痕,不超过3处,每处长度不 超过5mm。 五金件尺寸应符合设计、使用要求,符合样品要求。 2 结构尺寸 五金件装配时应能方便的组合、紧固,无位置偏差及装配不到位(过松、过紧)的现象。 五金件经24h盐雾试验(5 %盐雾浓度)后无明显锈蚀。 3 性能 以90°折弯扣板折弯处覆膜无开裂、脱胶。 涂层的硬度用2H铅笔在表面划纵横3条线,擦拭后无明显划痕。 4 包装 包装箱应完好,不易碰伤、损坏五金件;五金件无灰尘,存放于阴凉、干燥处。 检 □合格 签名 验 判 定 □不合格 日期 签名 审 □合格 日期 A B A B C 核 □不合格