尿素工厂生产工艺流程图

尿素工艺流程课件

煤炭合成法是利用煤炭高温裂 解产生合成气,然后通过氨合

成反应生成尿素。

两种方法的主要区别在于原料 和工艺条件的不同。

尿素生产工艺流程图解

• 尿素生产工艺流程图包括以下几个主要步骤:原 料气制备、合成、分离、提纯、造粒和包装。

尿素生产工艺流程图解

具体流程如下

1. 原料气制备:将天然气或煤炭裂解产生合成气,经过净化处理后用于后续合成反 应。

高温水制备与运输

高温水制备需使用专门设备,运输需使用专门管道或水桶。

尿素合成塔及反

03

机理

尿素合成塔的构造与工作原理

要点一

尿素合成塔的构造

要点二

尿素合成塔的工作原理

尿素合成塔通常由反应室、冷却器、分离器、循环泵和输 送泵等组成。反应室是核心部分,用于完成尿素的合成反 应。冷却器用于降低反应温度,分离器则用于分离反应产 物。循环泵用于将未反应的氨和二氧化碳循环至反应室, 输送泵则将合成的尿素输送到下游工序。

品质量的影响。

03

发展趋势

尿素生产过程的智能化与自动化水平的提升将成为未来发展的趋势,将

有助于提高尿素的产量和品质,降低生产成本,提高企业的经济效益和

市场竞争力。

THANKS.

尿素分子式中含有一个氨基和 一个羰基,因此它是一种二元 碱,能与酸反应生成盐。

尿素是一种中性肥料,适用于 各种土壤和作物,广泛应用于 农业生产。

尿素的生产方法与技术

01

02

03

04

尿素的生产方法主要有两种: 天然气合成法和煤炭合成法。

天然气合成法是利用天然气高 温裂解产生合成气,然后通过

氨合成反应生成尿素。

尿素合成塔的工作原理是高压、高温条件下,将氨和二氧 化碳反应生成尿素。首先,将氨和二氧化碳的混合气体送 入反应室,在高温高压下进行反应。反应生成的尿素和未 反应的氨、二氧化碳以及水蒸气经过冷却器降温后进入分 离器。在分离器中,水和尿素分离,水通过循环泵返回反 应室继续参与反应,而尿素则通过输送泵送至下游工序。

尿素工艺

以二氧化碳气提法为例:合成塔出来的料液中的CO2与氨分三次在三个设备 中(汽提塔、精馏塔、闪蒸槽)从尿液中分离出来,然后再将分解后的CO2 与氨加以回收。

4、尿素溶液的加工

达到一定浓度后的尿液还需经过蒸发浓缩、造粒等过程才能得到成品尿素。

PPT文档演模板

尿素工艺

尿素工艺----尿素生产相关生产设备简介

二、系统的主要技术概述

D C S 系 统

PPT文档演模板

带I/O部件的控制器 操作站

人机接口

工程师站

通讯网络

历史站

尿素工艺

尿素工艺----主控系统介绍

尿 素 D C S 系 统

PPT文档演模板

尿素工艺

尿素工艺----主控系统介绍

DCS系统的优越性:

① DCS硬件系统在恶劣的工业现场具有高度的可靠性、维修方便、工艺先进。

二、尿素合成

(一)合成尿素的反应机理

合成尿素的总反应式为

2NH3(l) + CO2(g)

CO(NH2)2(l) + H2O(l) + Q

此反应为可逆、 放热反应, 一般认为反应是在液相中分为两步进行的。

第一步, 称为甲铵生成反应, 即

2NH3(l) + CO2(g)

NH4COONH2(l)

第二步, 甲铵脱水生成尿素, 即

PPT文档演模板

尿素工艺

尿素工艺----尿素生产的原理和步骤

二、尿素生产的原理和步骤

1、原理

CO2 、NH3 、H2O

CO NH3

2

合成

氨和二氧化碳直接合成尿素法的总反应为:

2NH3 + CO2 = CO(NH2)2 + H2O + Q

尿素生产工艺流程简介

经蒸发、造粒后包装销售。

粗甲醇经精馏得到精甲醇销售。

二氧化碳经净化和压缩后,与氨一起送入尿素合成塔,在适当的温度和压力下,合成尿素,的氮氢混合气压缩到高压,并在高温、有催化剂存在的情况下合成为氨。

脱碳解吸出来的换、二次脱硫、脱碳、精脱硫、甲醇、烃化等工艺将气体净化,除去各种杂质后,将纯净 原料煤利用蒸汽和空气为气化剂,在煤气发生炉内产生半水煤气,经一次脱硫、变生产流程说明一分厂生产流程一分厂生产流程及说明1、造气工段工艺流程说明:采用间歇式固定常压气化法,即在煤气发生炉内,以无烟块煤或焦炭为原料,并保持一定的炭层,在高温下,交替地吹入空气和蒸汽,使煤气化,以制取合格的半水煤气。

经除尘、热量回用降温后送入气柜。

自上一次开始送风至下一次开始送风为止,称为一个工作循环,每个循环分吹风、上吹、下吹、二次上吹和吹净五个部分。

各工段流程2、一脱工段除去焦油等杂质后送往压缩一入。

目前使用的脱硫方法为栲胶脱硫法。

S,然后进入冷却清洗塔上段降温后,经静电除焦2后进入脱硫塔,脱除部分H 油等杂质并降低一定温度后由萝茨风机加压送到冷却清洗塔下段降温、除尘 来自造气的半水煤气,经半水煤气气柜出口冷洗塔除去部分粉尘,煤焦3、变换工段流程说明:半水煤气经除油器除去气体挟带的油等杂质后,一氧化碳与水蒸汽借助于催化剂的作用,在一定的温度下变换成二氧化碳和氢气。

通过变换既除去了一氧化碳,又得到了制合成氨的原料气氢和制尿素所需的原料气二氧化碳,使热量得到有效回收。

本工段采用全低变工艺进行变换。

4.二次脱硫流程说明:变换气经过气液分离器后进入脱硫塔脱除变换气中的H2S后送往压缩三入。

并经溶液再生,提取单质硫。

采用栲胶脱硫法脱硫。

利用二氧化碳气体在碳丙液中溶解度大的特点,除去变换气中的二氧化碳,净化气经精脱硫脱除微量硫后送往压缩四段。

二氧化碳气体经净化、压缩,送至尿素合成塔。

碳丙液对CO2的吸收在低压下符合亨利定律,因此采用加压吸收,减压再生。

尿素工艺流程 PPT课件

尿素生产流程有多种,最早实现工业化的方法是不循环法 和部分循环法,后来被水溶液全循环法代替,又出现各种 气提法流程。虽然方法、其实现的工艺流程和工艺条件不 同,但生产原理是相同的。主要介绍尿素生产的工艺流程、 主要设备和操作条件。

一、不循环法和部分循环法

尿素生产工业化早期实现的是不循环和部分循环流程,两 种方法在生产尿素时必定伴有大量副产物生成,此种流 程已不再采用。

5

(二)溶液全循环改良C法

1.工艺流程(见296-297页图)

日本三井东压/东洋工程全循环改良C法,是传统水溶液全 循环法的改进,生产低缩二脲含量尿素产品,也生产常规 尿素产品。

2.主要设备(尿素合成塔)

尿素合成塔操作条件:压力23-25MPa、温度190-200℃, 氨碳比4,水碳比0.37,转化率约72%,外壳应用保温材料 改良C法的尿素合成塔采用高径比为18的空塔,用钛作衬 里,耐高温腐蚀。

❖ 2.P:P降低使甲铵分解,对过量氨蒸出及吸收有利,气 ❖ 提效率提高,但为节省能耗,常选用P气提=P合成。 ❖ 3.液气比:即进入气提塔尿素液与CO2的重量比。它由

合成反应本身的加料组成确定,不可任意改变。生产中为保 证每根管子内的正常流量,防止管子造成严重腐蚀,一 般 气提塔内液气比控制在4左右。 ❖ 4.停留时间:生产上以接近1min为宜。

二、水溶液全循环法

❖(一)传统水溶液全循环法

❖(二)溶液全循环改良C法

1

(一)传统水溶液全循环法

1.工艺流程(见294页图)

2.主要设备(尿素合成塔)

合成塔工艺操作条件:压力20-22MPa、温度190-200℃,氨碳 比4-4.5,水碳比0.6-0.7,转化率约62-64%,应符合高压 容器要求,外壳应用保温材料 大中型尿素工厂采用衬里式合成塔 合成塔外筒为多层卷焊受压容器,内部衬有一层耐腐蚀的 不锈钢板,隔离尿素甲铵腐蚀介质,外壳保温,防止热量 外散。 优点:容积利用率高,耐腐蚀材料用量少,操作方便。 最早采用空塔,不设置内件,塔高径比较大。后采用高径 比小的塔,常设置混合器或筛板等内件,减少返混的影响。

年产5万吨尿素分离工段工艺和厂区初步设计——毕业设计

年产5万吨尿素分离工段工艺和厂区初步设计——毕业设计XX职业技术学院毕业设计(论文)XX应用化工技术专业题目:年产5万吨尿素分离工段工艺和厂区初步设计毕业时间: 2012 年 6 月学生姓名: XX指导教师: XX班级: X二○一一年六月二十日酒泉职业技术学院2012届各专业毕业论文(设计)成绩评定表姓名X 班级X专业应用化工生产技术指导教师第一次指导意见设计题目有些问题,“尿素分离工段工艺设计”是你设计的工艺吗?不是!你应该写清楚年产量为多少的尿素分离工段工艺设计。

这是用别人的工艺,进行自己的设计!011年4月 1日指导教师第二次指导意见论文题目与内容相符,逻辑顺序合理,计算基本符合要求,但是格式问题较多,没有按照论文格式要求进行修改,希望参照学院化工系网站的论文格式要求进行修改,章节之间注意分页011年5月11 日指导教师第三设计文档结构合理,层次基本清楚,对业务的阐述较为清晰,逻辑结构基本合理,功能基本次指导意见达到了常规业务的要求,格式规范,能运用所学理论和有关专业知识,有一定的分析、解决问题能力。

论文部分格式还存在问题。

011年6 月 5日指导教师评语及评分设计文档结构合理,层次清楚,对业务的阐述清晰,逻辑结构合理,功能达到了常规业务的要求,格式规范,较好地运用了所学理论和有关专业知识、技术知识。

成绩:良好签字(盖章)2011 年 6月 13日答辩小组评价意见及评分成绩:签字(盖章)年月日教学系毕业实践环节指导小组意见签字(盖章)年月日学院毕业实践环节指导委员会审核意见签字(盖章)年月日说明:1、以上各栏必须按要求逐项填写.。

2、此表附于毕业论文 (设计)封面之后。

摘要本次设计采用水溶液全循环法合成、分离尿素,单一的设计了分离工段这一步。

首先对分离工段进行了物料和热量衡算。

其次在计算的基础上,根据计算结果对主要设备进行选型。

最后初步设计了厂区建设布置及其三废处理。

本设计主要包括尿素生产过程的分离工段工艺设计,分离工段的物料衡算、热量衡算及设备选型,工厂布置设计及其三废处理。

尿素生产工艺

尿素生产工艺

尿素生产的主要工艺是氨与二氧化碳在高压和高温下反应生成尿素。

具体工艺步骤如下:

1. 氨合成(哈伊斯过程):将天然气或重油分解产生的氢气和氮气经过压缩、冷却、去除杂质等一系列处理后,送入氨合成反应器。

在高压(100-300bar)和高温(350-550℃)的条件下,通过催化剂的作用,氢气和氮气发生化学反应生成氨。

2. 尿素制造(斯特劳斯-迈耶过程):将制得的氨和二氧化碳

通过压缩、冷却、干燥等处理后,进入尿素合成反应器。

在高压(130-175bar)和高温(180-210℃)的条件下,通过催化剂的作用,氨和二氧化碳发生化学反应生成尿素。

产生的尿素经过蒸发、烘干、冷却等处理后,得到尿素成品。

3. 地下冷却法:在尿素合成反应器中,加入三氧化二铬或硅胶等物质,使得尿素在反应过程中,转化为具有高温高压不易挥发的小颗粒固体。

同时,通过在反应器下部铺设冷却介质,如水等,使得反应器底部的温度降低,尿素颗粒逐渐变得稳定,不会升温导致挥发或塞堵反应器。

4. 烟气冷凝法:在尿素合成反应器中,通过加入冷凝器的方式,将生成的烟气冷却,使其中的尿素挥发并凝结,收集它们得到尿素成品,同时烟气中的热量可回收利用。

以上就是尿素生产的主要工艺。

尿素生产工艺设计

第一章 尿素生产概述1.1尿素生产的原理尿素的合成原料是氨和二氧化碳,这两种原料均来自合成氨装置。

尿素合成的条件为:188℃,15.6MPa ,进料氨和二氧化碳的物质的量比是3.6,水和二氧化碳的物质的量比是0.67[2]。

一般认为在合成塔尿素的反应分以下两部进行 第一步,氨基甲酸铵的生成。

反应式为:324212()()()NH l CO g NH COONH l Q ++其次步,氨基甲酸铵脱水。

反应式为:422222()()()()NH COONH l CO NH l H O l Q +-1.2尿素生产的方法由于这两个反应都是可逆反应,因此氨和二氧化碳不行能全部转化为尿素。

在工业生产条件下,二氧化碳转化率仅在50%-70%之间[3]。

为了分别和回收未反应的氨和二氧化碳,可将合成熔融物加热分解,使气体逸出。

但要将逸出的氨和二氧化碳全部或部分返回合成塔重新合成尿素,这就出现了各种不同的流程。

有循环法,半循环法和全循环法。

全循环法又可以分为热气全循环法、矿物油全循环法、气体分别全循环法、水溶液全循环法及汽提全循环法。

气提全循环法又可以分为二氧化碳汽提法、氨汽提法和双汽提法。

其次章 斯那姆氨汽提工艺2.1工艺基本原理汽提是使尿液中的甲铵按下述反应分解为3NH 和2CO 的过程:4232()2()()NH COONH l NH g CO g Q +-这是一个可逆体积增大的反应[4]。

我们只要能够供应热量,降低压力或降低气相中3NH 和2CO 某一组分的分压都可使反应向右方进行,以达到分解甲铵的目的。

汽提法是在保持压力和合成塔相同的条件下,在给热量的同时接受降低气相中3NH 和2CO 某一组分的过程。

当温度为T ℃时,纯态甲铵的离解压力和各组分(3NH 和2CO )的分压的关系按以上化学方程式可作如下表示:设总压力为P s 则从反应式中可以看到氨分压为2/3P s 二氧化碳分压为1/3P s 如反应式在温度为t ℃时的平衡常数为K t ,则:23(2/3)(1/3)4/27t s s s K P P P ==假如氨和二氧化碳之比不是按2:1状态存在,在温度仍为t ℃时,它的总压力为P ,其各组分的分压为:3NH 的分压33NH NH P X =⨯⨯总压氨的分子数=P2CO 的分压232CO NH P X =⨯⨯总压二氧化碳的分子数P3NH X 和2CO X 分别为气体中氨,二氧化碳的分子分数这样反应式在温度为t ℃时平衡常数应为:3232232()()NH CO NH CO Kt P X P X P X X =⋅⋅⋅=⋅⋅ 温度相同,平衡常数应相等,所以当温度为t ℃323334/27NH CO Ps P X X =⋅⋅ ⇒但纯甲胺在某一固定温度下离解力为不变的常数C ,所以从今式可以看出,当趋近于1时,则3NH X 必趋近于0,就趋近于0,则2CO X 趋近于无限大,就是说当甲铵液用二氧化碳气体通入,气相中几乎全为二氧化碳时(2CO X =1)P 趋于无限大,即甲铵的离解压力近于无限大,我们知道假如甲铵在某温度下的离解压力大和操作压力,甲铵就会得到分解,现分解压力为无限大,大于固定操作压力,所以液相中甲铵就进行分解,这就是二氧化碳气提法分解甲铵的理论基础[5]。

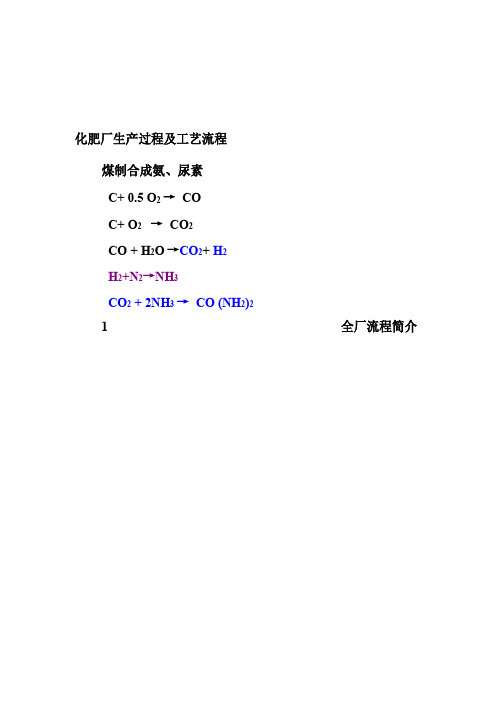

化肥厂生产过程及工艺流程

化肥厂生产过程及工艺流程煤制合成氨、尿素C+0.5O2→COC+O2→CO2CO+H2O→CO2+H2H2+N2→NH3CO2+2NH3→CO(NH2)21全厂流程简介煤空气供热站蒸汽渣蒸气N2N2空分硫回收S煤备煤煤气化变换低温甲醇洗液氮洗合成压缩CO2氨尿素合成尿素煤制合成氨、尿素流程简图2过程工艺描述(1)水煤浆气化制合成气装置由水煤浆制备工序来的水煤浆送入煤浆槽储存待用。

浓度约为63%的水煤浆通过煤浆给料泵加压输送到气化炉顶部工艺烧嘴,并与空分装置来的纯氧分别进入气化炉在6.5MPa(G),约1400℃工艺条件下,水煤浆与纯氧进行部分氧化反应,生成粗合成气。

反应后的粗合成气和溶渣进入气化炉下部的激冷室。

在激冷室中,粗合成气经冷却、洗涤,将粗合成气中的大部分碳黑洗去,并和粗渣分开。

出激冷室的粗合成气直接进入文丘里洗涤器和碳洗塔进一步洗涤,除去粗合成气中残留的碳黑,然后将水蒸汽/干气比约1.3~1.5的合成气送至变换工序。

溶渣被激冷室底部通过破渣机进入锁斗,定期排入渣池,渣池设有捞渣机将粗渣捞出,装车运往园区免烧砖项目。

渣池中含细渣的灰水通过渣池泵送至真空闪蒸器。

碳洗塔的液位通过控制进入塔内的灰水量来维持,碳洗塔内的黑水分两股排出,一股黑水去高压闪蒸器;另一股由灰水循环泵送至气化炉也进入高压闪蒸器,黑水经减压,闪蒸出黑水中溶解的气体并通过变换冷凝液加热器回收闪蒸汽的热量,通过高压闪蒸分离器,闪蒸出的气体至变换或火炬,水送入脱氧水槽。

(2)净化装置a.变换变换工序主要反应式为:COS+H2O——CO2+H2S+QCO+H2O——CO2+H2+Q由气化送来粗煤气经煤气水分离器分离掉少量的冷凝液及灰尘后,经中温换热器温度升高至250℃,进第一中温变换炉。

第一中温变换炉分上、下两段,炉内装有两段三层耐硫变换触媒,层间配有煤气激冷管线调温,出第一中温变换炉变换气CO含量为24%(干),温度为420℃左右。

尿素生产原理 工艺流程及工艺指标

尿素生产原理工艺流程及工艺指标尿素生产原理工艺流程及工艺指标尿素生产原理.工艺流程及工艺指标尿素生产原理、工艺流程及工艺指标尿素是通过液氨和气体二氧化碳的合成来完成的,在合成塔d201中,氨和二氧化碳反应生成氨基甲酸铵,氨基甲酸铵脱水生成尿素和水,这个过程分两步进行。

第一步:2nh3+co2nh2coonh4+q第二步:nh4coonh2co(nh2)2+h2o-q第一步就是吸热的快速反应,第二步就是微吸热反应,反应速度较快,它就是制备尿素过程中的掌控反应。

1、2工艺流程:尿素装置工艺主要包含:co2放大和过氧化氢、液氨降压、制备和气加、循环、冷却、MALDI和水解以及小颗粒造粒等工序。

1、2、1二氧化碳压缩和脱氢从合成氨装置去的co2气体,经过co2液滴分离器与源自觑压站的工艺空气混合(空气量为二氧化碳体积4%),步入二氧化碳压缩机。

二氧化碳出来压缩机三段入烟气、过氧化氢反应器,过氧化氢反应器内装铂系催化剂,操作温度:入口≥150℃,出口≤200℃。

过氧化氢的目的就是避免高压洗涤器易燃气体蓄积发生爆炸。

在过氧化氢反应器中h2被水解为h2o,过氧化氢后二氧化碳含氢及其它易燃气体大于50ppm,经烟气、过氧化氢后,步入压缩机四段、五段放大,最终放大至14.7mpa(绝)步入汽提塔。

二氧化碳压缩机设有中间冷凝器和分离器,二氧化碳压缩机压缩气体设有三个回路,以适应尿素生产负荷的变化,多余的二氧化碳由放空管放空。

1、2、2液氨降压液氨来自合成氨装置氨库,压力为2.3mpa(绝),温度为20℃,进入液氨过滤器,经过滤后进入高压氨泵的入口,液氨流量在一定的范围内可以自调,并设有副线以备开停车及倒泵用.主管上装有流量计.液氨经高压氨泵加压到18.34mpa(绝),高压液氨泵是电动往复式柱塞泵,并带变频调速器,可在20—110%的范围内变化,在总控室有流量记录,从这个记录来判断进入系统的氨量,以维持正常生产时的原料n/c(摩尔比)为2.05:1。

尿素生产工艺流程简介

经蒸发、造粒后包装销售。

粗甲醇经精馏得到精甲醇销售。

二氧化碳经净化和压缩后,与氨一起送入尿素合成塔,在适当的温度和压力下,合成尿素,的氮氢混合气压缩到高压,并在高温、有催化剂存在的情况下合成为氨。

脱碳解吸出来的换、二次脱硫、脱碳、精脱硫、甲醇、烃化等工艺将气体净化,除去各种杂质后,将纯净 原料煤利用蒸汽和空气为气化剂,在煤气发生炉内产生半水煤气,经一次脱硫、变生产流程说明一分厂生产流程一分厂生产流程及说明1、造气工段工艺流程说明:采用间歇式固定常压气化法,即在煤气发生炉内,以无烟块煤或焦炭为原料,并保持一定的炭层,在高温下,交替地吹入空气和蒸汽,使煤气化,以制取合格的半水煤气。

经除尘、热量回用降温后送入气柜。

自上一次开始送风至下一次开始送风为止,称为一个工作循环,每个循环分吹风、上吹、下吹、二次上吹和吹净五个部分。

各工段流程2、一脱工段除去焦油等杂质后送往压缩一入。

目前使用的脱硫方法为栲胶脱硫法。

S,然后进入冷却清洗塔上段降温后,经静电除焦2后进入脱硫塔,脱除部分H 油等杂质并降低一定温度后由萝茨风机加压送到冷却清洗塔下段降温、除尘 来自造气的半水煤气,经半水煤气气柜出口冷洗塔除去部分粉尘,煤焦3、变换工段流程说明:半水煤气经除油器除去气体挟带的油等杂质后,一氧化碳与水蒸汽借助于催化剂的作用,在一定的温度下变换成二氧化碳和氢气。

通过变换既除去了一氧化碳,又得到了制合成氨的原料气氢和制尿素所需的原料气二氧化碳,使热量得到有效回收。

本工段采用全低变工艺进行变换。

4.二次脱硫流程说明:变换气经过气液分离器后进入脱硫塔脱除变换气中的H2S后送往压缩三入。

并经溶液再生,提取单质硫。

采用栲胶脱硫法脱硫。

利用二氧化碳气体在碳丙液中溶解度大的特点,除去变换气中的二氧化碳,净化气经精脱硫脱除微量硫后送往压缩四段。

二氧化碳气体经净化、压缩,送至尿素合成塔。

碳丙液对CO2的吸收在低压下符合亨利定律,因此采用加压吸收,减压再生。

厂尿素装置生产原理及工艺流程技术课件PPT

目

CONTENCT

录

• 厂尿素装置简介 • 尿素的生产原理 • 厂尿素装置工艺流程 • 厂尿素装置技术特点 • 安全与维护 • 厂尿素装置的发展趋势与展望

01

厂尿素装置简介

尿素装置的发展历程

80%

初始阶段

尿素装置的雏形源于早期的化学 实验,随着工业化的进程,尿素 装置逐渐发展并应用于生产。

出新型尿素衍生物和复合肥料等高附加值产品01

加大研发投入,鼓励技术创新,提高尿素装置的技术水平和核

心竞争力。

优化产业结构

02

调整产业结构,淘汰落后产能,推动尿素装置向高端化、智能

化、绿色化方向发展。

加强国际合作与交流

03

积极参与国际合作与交流,引进先进技术和管理经验,提升我

促进工业发展

尿素作为一种重要的化工原料, 其生产对于推动相关产业的发展 具有积极作用。

环保贡献

尿素装置在降低氮排放、治理环 境污染方面发挥了重要作用,对 保护环境具有积极意义。

02

尿素的生产原理

尿素的化学性质

尿素是一种有机化合物,由碳、氮、氧和氢元素组 成,分子式为CO(NH2)2。

尿素是人体蛋白质代谢的主要终末产物,在正常情 况下,尿素在肾脏排泄,通过尿液排出体外。

工业领域

在工业生产中,尿素作为一种 重要的化工原料,被广泛应用 于制药、合成纤维、塑料等领 域。

环保领域

随着环保意识的提高,尿素装 置在处理工业废水、降低氮排 放等方面也得到了广泛应用。

尿素装置的重要性和意义

满足农业生产需求

尿素装置生产的尿素是农业生产 中不可或缺的氮肥来源,对于保 障粮食安全具有重要意义。

尿素工艺流程和结论

化肥厂尿素生产工艺流程(co2汽提法)•第一步由氨与二氧化碳生成中间产物甲铵,其反应式为:2NH3(液)+CO2(气) NH2COONH4(液)+ 119.2KJ/molA•第二步由甲铵脱水生成尿素,其反应式为(合成尿素过程中的控制反应):NH2COONH4(液) CO(NH2)2(液)+H2O(液)- 15.5KJ/mol B•总的反应方程式:•2NH3(液)+CO2(气) CO(NH2)2(液)+H2O(液)+103.7KJ/mol•从气提塔201C底部出来的液体经减压进入精馏塔顶部,均匀地喷洒在精馏塔的填料层上,然后自上而下和上升的135℃分解气逆流接触,温度上升至120℃左右,尿液从301E底部送到底部和中部、顶部循环加热器,在此分别用高调水和0.6MPa蒸汽将其温度提高到约140℃,使甲铵再次发生分解。

•用精馏塔出口调节阀TIC301来调节进入顶部循环加热器的蒸汽压力,在循环分离段中气液相发生分离,气体通过精馏塔填料段进行热质交换后,从精馏塔301E塔顶出口管进入低甲冷,冷凝吸收。

•离开精馏塔分离段的尿液位液位调节阀LV301送至闪蒸槽,闪蒸槽301F真空度由HV701控制,闪蒸使尿液中部分氨、CO2、H2O挥发,尿液由135℃降至90~95℃,浓度增加到约72~74%,流入尿液小槽,闪蒸气相去闪蒸冷凝器冷凝。

•精馏气回流泵来回流液及工艺液在低甲冷进行浸没式冷凝吸收,为了移走冷凝热,低甲冷用低调水进行冷却,现低调水是由化水送来的脱盐水与系统换热后热脱盐水混合后温度控制在50~55℃,一部分热脱盐水送至电厂,出301C的汽液混合物进入低压液位槽进行气液分离,气相及回流冷气相同时进入鼓泡塔,经吸收塔给料泵打来的解吸液吸收后再进入常压吸收塔,液相返回氨水槽,气体至放空总管,循环气相管前设有吹扫蒸汽,以防此管线结晶。

循环系统甲铵液经甲铵泵加压至15MPa送至高压洗涤器作吸收剂。

.精馏塔的精馏过程•高压圈合成的合成液,经气提塔气提后,由气提塔出料调节阀压力由14.6MPa减压至0.25~0.3MPa,使气提液中的部分甲铵分解成为氨和二氧化碳气体。

尿素生产安全技术

尿素生产安全技术尿素(H2NCONH2), 又称脲或碳酰胺, 白色晶体, 相对分子质量在60. 055。

尿素大量存在于人类和哺乳动物的尿液中。

尿素溶于水、乙醇和苯, 几乎不溶于乙醚和氯仿。

尿素含氮量居固体氮肥之首, 达46%以上为中性速效肥料, 施于土壤中不残留使土壤恶化的酸根, 而且分解出来的二氧化碳也可为植物所汲取。

尿素在工业上的用途亦很广泛, 可用于制造脲醛树脂、聚胺酯等高聚物的原料, (用作塑料、喷漆、粘合剂)。

还可作多种用途的添加剂(用作油墨材料、黏结油等), 尿素还可用于医药、林业、制革、动物饲料、石油产品精制等方面。

第一座以氨和二氧化碳为原料生产尿素的工业装置是德国法本(I•G•Farben)公司于1922年建成投产的, 采纳热混合气压缩循环。

1932年美国杜邦公司(Du pont)用直接合成法治取尿素氨水, 并在1935年开始生产固体尿素, 未反应物以氨基甲酸铵水溶液形式返回合成塔, 是现今水溶液全循环法的雏形。

中国的尿素工业发展始于1958年, 先由南京永利宁厂建成日产10吨尿素的半循环生产法装置, 其后又在上海吴泾化工厂建成年产1.5万吨的半循环法装置。

1975年中国第一套二氧化碳汽提法装置亦在上海吴泾化工厂建成投产。

20世纪70年代以来, 我国兴建年产30万吨合成氨、52~60万吨尿素联合生产装置的大型化肥生产厂。

至今已建成30余套大化肥生产装置, 成为我国主要生产尿素的基地。

这些尿素生产厂都以石油化工成品或半成品为原料, 因而大都隶属于石油化工行业。

由于合成氨一尿素生产的紧密相关性, 其生产工艺过程分别介绍如下。

1. 合成氨生产氮肥生产的主要过程主要环节是制取氢, 而合成氨所需要的氮则直接或间接地来源于空气。

目前世界上大多数的氮肥厂均采纳石化原料或其副产品来制取氢或一氧化碳, 只有少数厂家采纳电解水法治取氢, 由于此法受电力成本制约, 难以形成大规模的工业化生产。

用石化原料制取氢和一氧化碳的过程均为化学过程, 从其反应类型上来看, 大致可分为烃类一蒸汽催化转化法和烃类部分氧化法。

14万吨尿素工艺流程

工艺流程尿素生产的基本原理及工艺条件1、尿素合成的基本原理生产尿素的原料是NH3和CO2。

尿素合成反应分两步进行:第一步2NH3+CO2= NH2COONH4+Q1第二步NH2COONH4=CO(NH2)2+H2O-Q2第一步是强放热反应,加压下反应速度很快。

第二步是温和的吸热反应,反应速度相对较慢。

总反应式2NH3+CO2= CO(NH2)2+H2O+Q2这是一体积缩小的可逆放热反应合成反应的CO2转化率受压力、温度、进料的NH3/CO2摩尔比,H2O/CO2摩尔比和在合成塔内的停留时间等诸因素的影响;合成反应速度随温度增高而加快,随压力增高而加快;但当压力增大到一定值后,再提高压力,转化率不再有明显的提高。

提高反应物氨的浓度,也可增大CO2转化率。

在生产过程中由于氨比二氧化碳容易回收,一般使氨过量。

另外转化率还受合成塔容积极因素的限制,不可能达到平衡转化率。

2、尿素生产的工艺条件根据尿素合成的基本原理,本装置尿素合成的工艺操作条件是:温度170-186℃;压力19.8Mpa;氨与二氧化碳的摩尔比(NH3/CO2)为4:1;水与二氧化碳的摩尔比(H2O/CO2)约0.65,CO2转化率约65%。

工艺流程说明一、二氧化碳压缩来自脱碳工序的CO2气,其纯度为98.5%(干基、体积),为了防腐的需要加入空气,空气加入量相当于原料CO2气体含0.5%(干基、体积),上述气体经液滴分离器分离后进入CO2压缩机,经压缩至20.MPa[表],温度大约为125℃,送往尿素合成塔。

二、氨的输送及尿素合成自界区来的液氨,压力为 1.9—2.1MPa(表),经液氨过滤器及流量计记录流量后入液氨缓冲槽的原料室,来自氨冷凝器的循环液氨进入氨缓冲槽的回流室,其中一部份越过挡板,与原料氨混合后,经液氨泵加压至20.MPa(表)送往预热器,被蒸汽冷凝液加热至大约40-70℃进入尿素合成塔,液氨缓冲槽回流室的液氨作为一吸塔的回流氨。

尿素工艺流程

一、原料的压缩和净化1、二氧化碳(CO2)的压缩和净化二氧化碳来自脱碳,其浓度为65.7%(V),含氧量0. 5 %(V),硫化物<15mg/M3,CO2通过一分离器后进入CO2压缩机一段,由二段出口去脱硫槽,降低CO2气中的含量至10 mg/M3以下,回到压缩机三段出入,再经三、四、五段压缩达到20.7Mpa,送到尿素合成塔。

2、液体的净化和输送原料液氨从合成车间氨冷冻岗位氨贮槽送来,温度≤30℃,压力≥2.05Mpa,先进入液氨过滤器,除去固体杂质和油类,再进入液氨缓冲槽,进入尿素系统的氨由调节阀开度的大小来控制流量。

二、尿素的合成CO2压缩机出口气体压力约为Mpa,温度约125℃,进入两尿素合成塔,进入尿塔的CO2量决定整个系统的生产负荷大小。

从一吸塔来的氨基甲酸溶液约85—90℃,经一甲泵加压至20.69Mpa,送入尿素合成塔。

从液氨缓冲槽来液氨进入氨泵入口加压至20.7Mpa,经氨预热器加热至45℃左右,送入尿塔。

入尿塔的氨量根据塔顶部温度决定,其顶部温度控制在188—190℃;尿素合成塔的压力由塔出口的调节阀自行控制,一般维持在19.6Mpa。

三、循环回收1、一段分解合成塔出来的合成液中含有尿素、氨基甲酸铵(甲胺)、过剩氨和水。

通过压力调节阀减压至1.7Mpa,进入一段分解塔及一分加热器,由1.10Mpa 的蒸汽加热至155—160℃,使甲胺的分解率达到88%以上,总氨蒸出率达90%,在分离段进行气液分离后通过一减压调节阀后送至二段加热分离器(二分塔)。

2、二段分解出一段分解塔的流体经减压至0.4Mpa后,进入二分塔,在上部闪蒸,经填料精馏段,二段加热器加热至135—140后进行气液分离,气相进入二段吸收,液相经一减压调节阀进入蒸发系统的闪蒸槽。

3、一段循环系统从一分塔气相出来的气体约120℃,是NH3、CO2 、H2O的混合物,经热能利用段换热降温至100℃,进入一吸冷却器,由循环脱盐水冷却,然后进入一吸塔下部,利用塔顶部加入的液氨和氨水进行吸收,控制出一吸塔气相温度≤50℃,CO2含量≤100PPM。

尿素生产工艺流程简介

分厂生产流程及说明一分厂生产流程一次脱硫卜T氮氢机一、二l_|CO压缩I ■ I氮氢机六烃化卜4氨合成I—厚■[尿素总阡H尿素蒸发H 生产流程说明原料煤利用蒸汽和空气为气化剂,在煤气发生炉内产生半水煤气,经一次脱硫、变换、二次脱硫、脱碳、精脱硫、甲醇、烃化等工艺将气体净化,除去各种杂质后,将纯净的氮氢混合气压缩到高压,并在高温、有催化剂存在的情况下合成为氨。

脱碳解吸出来的二氧化碳经净化和压缩后,与氨一起送入尿素合成塔,在适当的温度和压力下,合成尿素, 经蒸发、造粒后包装销售。

粗甲醇经精馏得到精甲醇销售。

1造气工段工艺流程说明:采用间歇式固定常压气化法,即在煤气发生炉内,以无烟块煤或焦炭为原料,并保持一定的炭层,在高温下,交替地吹入空气和蒸汽,使煤气化,以制取合格的半水煤气。

经除尘、热量回用降温后送入气柜。

自上一次开始送风至下一次开始送风为止,称为一个工作循环,每个循环分吹风、上吹、下吹、二次上吹和吹净五个部分。

2、一脱工段工艺流程说明:来自造气的半水煤气,经半水煤气气柜出口冷洗塔除去部分粉尘,煤焦油等杂质并降低一定温度后由萝茨风机加压送到冷却清洗塔下段降温、除尘后进入脱硫塔,脱除部分H 2S,然后进入冷却清洗塔上段降温后,经静电除焦除去焦油等杂质后送往压缩一入。

目前使用的脱硫方法为栲胶脱硫法。

氮氢机三段—I氮氢机四、五段甲精甲醇I包装气柜A冷洗塔萝茨风机冷却清洗塔下段脱硫塔4冷却清洗塔上段T静电除焦各工段流程3、变换工段流程说明:半水煤气经除油器除去气体挟带的油等杂质后,一氧化碳与水蒸汽借助于催化 剂的作用,在一定的温度下变换成二氧化碳和氢气。

通过变换既除去了一氧化碳, 又得到了制合成氨的原料气氢和制尿素所需的原料气二氧化碳,使热量得到有效回 收。

本工段采用全低变工艺进行变换。

4.二次脱硫流程说明:变换气经过气液分离器后进入脱硫塔脱除变换气中的H 2S 后送往压缩三入。

并经 溶液再生,提取单质硫。