电子厂IQC进料检验作业程序

进料检验(IQC)工作流程及内容

进料检验(IQC)工作流程及内容进料检验一、工作流程1、供应商>供应商送材料,经仓库人员点收,核对物料的规格、数量相符后给予以签收,再交进料检验部门IQC验收。

2、检验依照单次抽样标准>标准给予检验判定,并将其检验结果书面形式记录下来《进料检验日报表》。

3、判定合格(允收),必须在物料外包装适当处贴合格标鉴,并加注检验时间及签名,由仓库与供应商办理入库手续。

4、检验人员判定不合格(拒收)之物料,必须填写《不合格通知单》交质检主管审核裁定。

5、质检主管核准不合格(拒收)物料,由质检人员将《不合格通知单》一联通过采购,通知供应商处理退货及改善事宜,且在物料外包装上贴上不合格标签及签名。

6、品管部门判定不合格之物料,遇下列状况可由供应商或采购部向品管部提出予以特殊审核或提出特采申请。

a:供应商或采购部人员认定判定有误时;b:该项符合物料生产急需使用时;c:该项缺陷对后续加、生产影甚微时;d:其他特殊原因时。

二、工作内容1、进料检验又称验收检验,是控制不让不良物料进入物料仓库的控制点,也是评鉴供料厂商主要的资讯来源。

2、所进物料,因供料厂商的品质>品质信赖度及物料的数量、单价、体积等,加以规划为全检、抽检、免检。

a、全检:数量少,单价高;b、抽检:数量多,或经常性的物料;c、免检:数量多,单价低或一般性补助或经认证为免检厂商或局限性的物料;3、检验项目(1) 外观检验;(2) 尺寸、结构特性检验;(3) 电气特性检验;(4) 化学特料检验;(5) 物理特性检验;(6) 机械特性检验;4、检验方法(1)外观检验:一般用目视、手感、限度样本。

(2)尺寸检验:如游标、分厘卡、投影仪。

(3)结构特性检验:如拉力计、扭力计。

(4)特性检验:使用检测仪器或设备。

5、抽样检验5.1 抽样计划5.2 品质特性: 分一般特性与特殊特性。

一般特性:如外观特性。

(1)检验工作容易;如外观特性,生产品质有直接重要影响。

IQC进料检验作业指导书

IQC进料检验作业指导书模板1.适用范围:凡本公司生产之成品﹑半成品及供应商所交入之原材料﹑注塑件﹑委外喷漆加工品等。

2.目的:为确保公司产品的品质,降低生产成本,从所购进之原物料﹑注塑件﹑委外喷漆品﹑特采不合格品之量测和监控,来执行品质的管制作业及做成完整的检验报告,并针对产品发生品质异常作纠正及改善措施,以避免误用及防止不良品的再次发生。

3.检验参考资料:3.1制定符合公司品质标准之原物料﹑注塑件﹑委外加工品之检验规范。

3.2原物料依所需之规格制定,作为供应商供料验收之标准,以利双方品质确认。

3.3委外加工品依检验标准书.样品作为进料检验之依据。

4.定义:4.1目标管理:4.1.1 按照供应商的品质目标实现方案管理,及管理每月实绩。

4.1.2 对未达成的供应商制定对策并实施,必要时纠正和预防措施,定期对供应商点检。

4.1.3 召开每月供应商品质会议,发表每月业务计划和业绩,以保证和业体沟通、信息共享。

4.1.4 品质保证协议书签定,制约供应商必须按我司的品质目标要求去实施,以达到品质保证目的。

4.2检查基准书:依据各客户产品的外观检验基准和信赖性检验基准的要求,并结合公司内部的检验规范要求而制定出的一套检验操作标准。

5.职责和权限:5.1主管:5.1.1 来料检验规范及流程的监控、管理,新品、承认书检讨及检验基准制定并实施。

5.1.2 收集、统计各类质量数据,制作各类日报、周报、月报,跟踪质量目标达成情况。

5.1.3 定期对检验人员进行上岗培训和考核,使检验人员具有相应的技术水平和检验能力。

5.1.4 管理好供应商的来料品质状况,依据收集、统计的来料数据,对供应商做出定期考核、评比。

5.2 检查员:5.2.1 对入料的原材料、注塑件、辅材(保护膜气泡袋纸箱胶框)、委外加工产品等核对外箱标签:品名、料号、日期、数量及包装规范进行核对。

5.2.2 按照相关的检验基准,承认样件,依照检验流程进行检验并详细记录检验结果。

IQC来料检验流程

IQC来料磨练流程【1 】IQC即来料质量掌握,主如果对原料进行掌握,包含来料质量磨练,不良原料处理等.为了规范所有物料来料磨练.来料平常处理流程,确保应用及格的物料临盆出及格产品,下面我们针对IQC来料磨练的流程进行介绍.IQC相干工作职责•临盆部倾销:负责依据临盆需求倾销临盆所需物料;•临盆部仓库:负责依据物料清单验收物料,并将物料出/入库;•临盆部IQC:负责对所有来料进行全检,并将磨练成果报告请示质检部,对物料进行报检;•质检部:负责对IQC报检的物料进行抽检,并对物料及格与否做出剖断.IQC工作程序1.物料倾销倾销依据《倾销掌握程序》具体流程向供给商购置临盆所需物料;2.来料验收.磨练a)所购物料来料后,原料仓仓管员依据物料清单一一确认物料名称.数目.厂商等信息是否准确,查对准确后将物料放于“待检品放置处”,并以《物料送检通知单》连同《物料清单》联络IQC进行磨练;b)IQC收到《物料送检通知单》后,按《IQC工作指点书》及图纸对物料进行磨练,并对物料状况进行明白标示,如“待检品”.“已检品”.“不及格品”等;c)IQC 磨练完成后,将磨练成果记入《IQC日常磨练报表》,经临盆主管确认后将磨练成果信息交质检部,并填写《报检单》送质检部报检;3.质检部依据IQC供给的《IQC日常磨练报表》及《进货磨练指点书》进行抽样磨练,并对物料进行如下剖断,将剖断成果传达临盆部仓管:a)及格:经质检部抽检后剖断为及格的物料,质检员在《IQC日常磨练报表》上勾选“通例入库”并通知原料仓将及格物料入库;b)妥协吸收:经质检部磨练发明有不相符但不影响应用,且经部分主管及临盆主管商讨后剖断为“妥协吸收”,磨练员在《IQC日常磨练报表》上勾选“妥协应用”,并通知原料仓入库;c)选用:质检部磨练发明有不及格,但因临盆紧迫或其他原因须要应用该批物料时,质检部与临盆主管商讨后可剖断为遴选应用,遴选出的及格品通知原料仓入库;不及格品按《不及格品掌握程序》进行处理.d)不及格:经剖断为不及格的物料,按《不及格品掌握程序》进行处理.IQC来料磨练流程图。

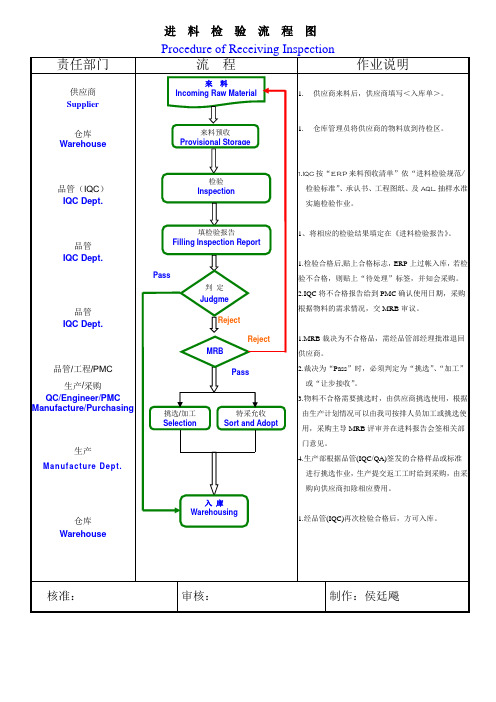

IQC进料检验流程

Manufae

1.供应商来料后,供应商填写<入库单>。

1.仓库管理员将供应商的物料放到待检区。

1.IQC按“ERP来料预收清单”依“进料检验规范/检验标准”、承认书、工程图纸、及AQL抽样水准实施检验作业。

1、将相应的检验结果填定在《进料检验报告》。

1.检验合格后,贴上合格标志,ERP上过帐入库,若检验不合格,则贴上“待处理”标签,并知会采购。

进料检验流程图

Procedure of Receiving Inspection

责任部门

流程

作业说明

供应商

Supplier

仓库

Warehouse

品管(IQC)

IQC Dept.

品管

IQC Dept.

品管

IQC Dept.

品管/工程/PMC

生产/采购

QC/Engineer/PMC

Manufacture/Purchasing

2.IQC将不合格报告给到PMC确认使用日期,采购根据物料的需求情况,交MRB审议。

1.MRB裁决为不合格品,需经品管部经理批准退回供应商。

2.裁决为“Pass”时,必须判定为“挑选”、“加工”或“让步接收”。

3.物料不合格需要挑选时,由供应商挑选使用,根据由生产计划情况可以由我司按排人员加工或挑选使用,采购主导MRB评审并在进料报告会签相关部门意见。

4.生产部根据品管(IQC/QA)签发的合格样品或标准进行挑选作业,生产提交返工工时给到采购,由采购向供应商扣除相应费用。

1.经品管(IQC)再次检验合格后,方可入库。

核准:

审核:

制作:侯廷飚

电子厂IQC培训资料

电子厂IQC培训资料一、IQC 简介IQC 即进料品质检验,是电子厂品质管理的重要环节之一。

其主要职责是在原材料、零部件等进料阶段,对其进行检验和评估,确保进入生产线的物料符合质量要求,从而预防不良品的流入,保障产品质量。

二、IQC 工作流程1、采购下单采购部门根据生产需求向供应商下达采购订单,明确所需物料的规格、型号、数量等信息。

2、供应商送货供应商按照采购订单的要求,将物料按时送达电子厂仓库。

3、收货与报检仓库人员接收物料后,核对物料的数量、规格、型号等是否与采购订单一致,并及时向 IQC 部门报检。

4、抽样检验IQC 检验员根据相关标准和抽样方案,从报检的物料中抽取一定数量的样本进行检验。

5、检验项目(1)外观检验:检查物料的外观是否有划伤、变形、污渍、标识不清等缺陷。

(2)尺寸检验:测量物料的关键尺寸是否符合规格要求。

(3)性能检验:对有性能要求的物料,如电子元件的电气性能、机械部件的强度等进行测试。

(4)包装检验:检查物料的包装是否完好,是否能有效保护物料在运输和存储过程中不受损坏。

6、判定结果(1)合格:检验结果全部符合要求,判定该批物料合格,允许入库投入生产。

(2)不合格:检验结果中有一项或多项不符合要求,判定该批物料不合格。

对于不合格物料,需要进一步分析不合格的原因,并根据情况采取退货、换货、特采等处理方式。

7、记录与报告IQC 检验员将检验结果详细记录在检验报告中,包括检验项目、检验数据、判定结果、处理方式等。

检验报告需要及时传递给相关部门,如采购、仓库、生产等,以便他们了解物料的质量状况。

三、检验标准与规范1、制定检验标准电子厂应根据产品的质量要求和相关行业标准,制定详细的进料检验标准。

检验标准应包括物料的名称、规格、型号、检验项目、检验方法、合格判定准则等内容。

2、标准来源(1)国际标准:如 ISO、IEC 等。

(2)国家标准:如 GB、GB/T 等。

(3)行业标准:如 SJ、YD 等。

IQC进料抽检方法作业流程

1.目的为规范IQC检验员日常工作中的操作,确保来料检验工作能够符合公司质量保证要求。

2.适用范围适用于我司采购的各类生产材料,辅料的监视和测量。

3.职责3.1IQC检验员负责对来料采用美国军用标准MIL-STD-105E正常抽样H级检验水准,以及依据相关《物料技术质量标准》、《原材料物料承认书》、《IQC进料检验规范》要求进行检验抽查,检验结果的符合性判断,入厂检验报告中检验数据的记录,物料的区分与标识,生产线退回的物料进行复检确认。

3.2检验员在检验物料时,必须严格按照作业指导书进行操作;必要时参照BOM、工程技术性文件进行辅助检查;抽检覆盖面均匀,要杜绝漏检、错检,抽检产品覆盖率应达包装的物料或产品80%以上,以保证抽检结果准确与公正性。

3.3测量、检测仪器是IQC在执行料检作业时重要辅助设备,检验员在使用过程要严格参照《设备操作规程》作业,禁止误操作,以确保其检测仪器设备的精确度。

3.4IQC抽检过程中要对不合格品做好标识与隔离,发现物料相关不良问题应及时通知上级管理人员确认或处理,对评审完毕的不合格物料,IQC应及时依照评审结果对物料做好相应标识。

3.5IQC负责对储存在仓库时间过长的物料,定期进行复检并出具复检报告。

3.6IQC需对每月来料不良品数进行统计,并依《供应商管理办法》内容对供应商货业绩进行评估打分,为公司所选供方提供依据。

3.7IQCROHS检验员对所有提出环保检验申请的物料进行环保有害物质含量的化验并判定是否符合环保要求。

3.8IQC主管:供应商来料品质的评估、不良信息的收集、统计、反馈及协助供应商改善与提升,品质报表的统计及维护,来料异常的适用性判断,制程物料异常的确认及规范后期异常的防范对策方案,IQC检验资料的管理,检验标准的优化、宣导,标准执行时的监督与指导,检验设备装置的设计/制作/维护并为IQC提供技术上支持,IQC日常工作安排、样品确认工作的安排/指导与结果审核。

IQC进料检验程序

IQC进料检验程序1. Purpose:目的:To ensure incoming material inspection standard fufills the entire engineering specification.檢驗來料規格是否符合工程規格的要求2.Scope:範圍:All BOM material from vendor and use by production.所有BOM中所列的材料.3. Reference:參考資料:3.1On Hold Procedure扣留作業程序 SPH-QRA-1007S3.2Raw Material management procedure原料管理程序 SPH-WHS-1001S3.3Supplier exploit and disuse procedure供應商開發淘汰程序 SPH-PUR-1001C3.4Warehouse Product protection procedure倉儲產品防護程序 SPH-WHS-1003C3.5DTS material procedure免驗作業程序 SPH-QRA-1002S3.6Product Identification and Traceability procedure產品鑑別與追溯程序 SPH-QRA-1006S4. Definition:述語定義4.1 MRB: Material Review Board.材料鑑審會議4.2 ECO: Engineering Change Order工程變更命令4.3 VQM: Vendor Quality Management供應商品質管理4.4 Raw material : Material used in production at site原材料:未組裝前的材料4.5 QA: Quality Assurance品質保證4.6 QC: Quality Control品質控制4.7 semi-manufactured goods半成品4.8 MRB TEAM : PMC/SOURCING/QA/PE/ME/MFG(When applicable)(When applicable).材料鑑審小組:4.9 QAIP: QA In Parallel緊急放行5. Procedure:程序內容說明:5.1 Upon receive the RGN from warehouse ,IQC inspector will confirm the part number, quantity etc. If the material is in the DTS list,it will be treat by using DTS procedure. If the material has not approved, the RGN will return to warehouse with the state reason.Normal inspection by IQC will be carried out if it is not from these 2 main reason.當倉庫將進料暫收單送到時,IQC檢驗員將確認料號,數量等項目,如果是在免檢清單上屬免檢材料按免驗作業程序執行,如果材料未承認,注明原因后將進料暫收單退回倉庫,如非以上狀況按正常檢驗程序執行檢驗.5.2 Sampling according to “C=0 Sampling Plan”抽樣方法依據c=0抽樣計劃.5.3IQC inspection record must fill in vendor name ,material name, part number, samplingSize and sampling standard.IQC檢驗報告需填寫供應商名稱,材料名稱,料號,抽樣數,允收水準.5.4 Inspection criteria will base on the IQC inspection standard,material approval sheet.檢驗項目依據IQC檢驗規範,材料承認書.5.4IQC inspector will generate the incoming report and record the inspection result in GRN.IQC pass label will be adhered on the carton if the lot is accepted and will generate the“nonconforming material report”to buyer for MRB decision if lot is rejected.檢驗完成后,IQC檢驗員需將允收或判退結果填入暫收單和檢驗記錄,當允收時在外箱外張貼IQC合格標籤,當拒收時,開出不良材料報告並送給採購決定是否執行MRB.5.6 MRB Disposition:MRB步驟:Buyer will review the material urgency upon receive the “Non-con forming Report”.MRBMeeting is needed for urgent material where the buyer is resposible to chair the MRB meeting If the decision made to “USE AS IT” then it must be agreed by QRA section head.OthersDisposition will be made by ENG engineer with the agreement by all-relevant PIC and recordin MRB meeting report.If no agreement from MRB team , therelevant department(PMC/ENG/Sorting/OP)manager should attend the meeting and QRA manager must agree the final decision. PMC should come out the MRB disposition within 7 working days.採購當收到IQC不良材料報告時需檢討是否為急料., 假如是急料採購將召開會議如果MRB會議決定特採需經品管部課長同意方可執行,其他情形當MRB Team達成一致后由工程部工程師將結果填入NCR報告,假如MRB TEAM無法達成一致,需由相關部門主管(PMC/ENG/Sorting/ OP)出席會議商討並由QRA 經理做出決議. 從IQC開出不良材料報告至PMC收到起七個工作日內PMC需完成作業5.7 USE AS IT:特採使用 :Yellow USE AS IT Label and a copy of “nonconforming material report”will be paste onCarton when USE AS IT disposition is decided by MRB. This is exceptional for gift boxAnd carton,where only several pieces of sticker will paste at first pallet.當MRB決定特採使用時張貼黃色特採標籤並拷貝不良材料報告貼在外箱上(里盒和外箱每棧板也需張貼標籤)5.8 Rework:重工:After rework,the purple color rework label will be paste on the carton. I QC will stick thePass label on the carton after re-inspection.張貼紫色重工標籤在外箱上,重工后經IQC檢驗合格后張貼IQC合格標籤在外箱上.5.9 Return:退貨:IQC inspector will stick the “Red IQC Reject Label”at every pallet and carton if the defect Part is decided to return to vendor.Buyer is resposible to arrange RTV.若材料不需要挑選將退回供應商,IQC 將紅色退貨標籤貼在外箱及棧板上退回供應商,採購將安排退回.5.10 100%SORTING:100%挑選:Resposible person stated in the MRB report shall perform 100% sorting.If sorting perform By the MFG operator,ENG engineer will explain the sorting method to the relevant operator With the defects sample.IPQC will audit the sorting result .IQC engineer will be resposible to Show the defect sample and sorting method to vendor if vendor performs 100%sorting and Re-inspection will be done by IQC.負責人應按MRB報告結果將不良100%挑出, 假如上線由制造部100%挑選,工程部工程師為負責挑選人員解釋挑選注意事項並提供不良樣品,IPQC將稽核挑選結果,假如是供應商上線挑選不良由工程部工程師及IPQC 負責同樣功能,供應商進料需線外挑選時,挑選后由IQC重檢.5.11 ON HOLD:扣留:Refer to SPH-QRA-1007S On Hold Procedure.依據 SPH-QRA-1007S On Hold Procedure 相關內容執行.5.12SCRAP:報廢:I f the material cann’t be reworked and returned, it will be subjected to scrap.當材料經確認不能上線使用並且無法退回必須報廢5.13QAIP:緊急放行When the material is urgent for the production and not able to inspect on time by IQC,theRelevant MC will request QAIP and review by his superior. QAIP need approval fromQRA assistant manager and above(or the acting position).During the approval loop ,IQCIs responsible to provide the last 5 lots incoming record of the relevant part number toQRA assistant Manager and above .QAIP report will be closed if the resultis notsatisfactory and on approved by QRA. If QAIP is approved by QRA, IQC will stickthe QAIP report and label on the cartons or pallets and W/H can release the goodsto production. At the same time IQC will inspect it as normal procedure.Notice will begiven to relevant derartments if the lot is accepped and will record the result on QAIPreport for filing.If the lot is NG,IQC will release MRB to handle it and notice IPQC toaudit the material that release to production.當材料送到工廠急需上線時,由相關MC開QAIP並由其主管或以上級人員簽證同進送至品管部交由品管部副理以上人員(或代理人)簽核,送簽時IQC 提供材料供應商近五批相同材料之檢驗記錄作為評估依據,若不同意放行,將close此單據並必須執行正常檢驗程序,若同意放行,IQC在每箱或每棧板上張貼緊急放行標籤及QAIP report 后由倉庫發給生產線,IQC同時進行正常檢驗程序,若結果合格則需通知相關部門且在QAIP上注明結果並存檔,若檢驗時發現問題需同正常檢驗一樣開出材料不良報告並依相應決議執行,上線材料由IPQC負責稽核,若發現問題召開制程MRB解決,IQC依決議執行.5.14If the material is rejected by MRB or high DPPM occurred on line.IQC engineer and aboveWill confirm the status and inform to SQE engineer.SQE engineer is resposible to decideWhether to issue “Corrective Action Report”to vendor.當材料被MRB判退或在線上不良很高時,經IQC工程師及以上人員確認無誤后將發糾正改善報告給供應商要求供應商改善同時通知SQE工程師並由SQE工程師追蹤改善效果.5.15Inspector should record the inspection result on GRN and ERP system and return it toWarehouse.檢驗員將檢驗結果填寫入GRN轉給倉庫及輸入ERP系統.5.16Material that stores more than six months in the warehouse need to perform re-inspectionIQC will perform re-inspection base on C=0 sampling plan according to the list given byWarehouse.IQC will stick the pass label on material seasonlabel or generate“nonconforming material report” base on inspection result.倉庫材料儲存超過六個月時需重檢,IQC根據倉庫提供重檢單按照C=0 抽樣計劃進行檢驗,根據檢驗狀況蓋合格章(合格時)或開不良材料報告(拒收時)5.17 Defect material from production line will be returned to vendor after confirmed by IQC.材料在生產線發現不良由IQC判定屬於來料不良后退供應商.5.17When MRB decided to reject and stop the material used on line, IQC will issue the“on hold notice”which is approved by relevant department.IQC will stick the “on hold”label on the material.當MRB決定線上材料暫停使用時,IQC將發出扣留通知單並知會相關部門,IQC將張貼扣留標籤在材料上.5.18Warehouse will generate a GRN upon receive the material .IQC will complete inspectionIn one working day for normal material and four hours for the urgent material.當倉庫接收並檢查材料后開出GRN,正常材料IQC將在接到單據后一個工作日內完成檢驗,假如是急料IQC將在接到單據后4小時內完成檢驗.5.20 Raw material warehouse audit:原料倉庫稽核:IQC perform audit to warehouse base on “warehouse audit sheet”and the result willRecorded.”Corrective Action Report” will be issued to warehouse for any nonconformance Found.IQC將根據原料倉稽核表對倉庫進行稽核並將稽核結果填入原倉稽核表中.5.21 Record:記錄The records will be kept for one year.記錄的保留周期為一年.6 Attachment:附件 :6.1 IQC FLOW CHART SPH-QRA-1001S-01A進料檢驗流程圖6.2 IQC inspection record SPH-QRA-1001S-02A 1/2進料檢驗報告 SPH-QRA-1001S-02A 2/26.3 Corrective Action Report SPH-QRA-1001S-03A糾正改善報告6.4 Non-conforming material report SPH-QRA-1001S-04B不良材料報告6.5 Warehouse Audit Sheet SPH-QRA-1001S-05A原料倉稽核表6.6 QAIP Material request sheet SPH-QRA-1001S-06A緊急放行申請表6.7. IQC Pass label SPH-QRA-1001S-07AIQC合格標籤6.8. REJECT Label SPH-QRA-1001S-08A退貨標籤6.9. USE AS IT Label SPH-QRA-1001S-09A特採標籤6.10. REWORK Label SPH-QRA-1001S-10A重工標籤6.11. SORTING Label SPH-QRA-1001S-11A挑選標籤6.12. REINSPECTION pass seal SPH-QRA-1001S-12A 重檢合格章6.13. QAIP Label SPH-QRA-1001S-13A緊急放行標籤6.14 SCRAP Label SPH-QRA-1001S-14A報廢標籤。

IQC来料品检流程与规范标准,外购件IQC来料检验作业指导书

IQC来料品质流程1)供应商:交送物料至仓库,并同时提供货单及其他资料:1.1加工件等公司有出图的物料供应商须同时提供图纸;1.2设备须提供《出货检验报告》、《合格证》、《保修卡》、《使用说明书》;冷却盘管/加热管需提供《出货检验报告》;马达/泵浦须提供《合格证》、《保修卡》、《使用说明书》,如无合格证/保修卡需提供《出货检验报告》。

1.3 《出货检验报告》之检验项目需包括规格型号、材质、外形尺寸、外观、功能(试水、测漏变形等)。

1.4金属原材料每批次均需提供《材质证明》或《质量保证书》;2)仓管人员:核对实物、订单、货单,确认规格,数量一致后予以暂收(无货单不予暂收),贴好物料标识并填写IQC来料检验报告之仓库填写项目,实物放置于待检验区,货单/订单/报检单放置于仓库文件夹“已收货,待品检”内,通知相关质检员检验。

3)质检员:由生产部相应使用人员按抽检计划完成;电料,电工工具,设备由设计部负责。

4)抽检计划:加工件/设备/表面处理需全检;螺丝/管件等标准件按GB2828正常单次抽样一般II级水准,AQL=0.4抽取(参考附件1:抽样标准)。

5)质检员:依抽样计划,予以检验判定,资料不齐按品质不合格处理,检验完成后将其检验记录填于《IQC来料检验报告》。

6)质检员:判定合格时,填写《IQC来料检验报告》,交部门主管审核后交归品质课;在物料标签上盖合格章并签字确认,并将相应货单/订单放置于仓库文件夹“品检OK,待入库”通知仓库入库处理。

7)质检员:判定不合格时,填写《IQC来料检验报告》并交部门主管审核,并在来料物料标签上盖不合格章,放置于不合格品区;将相应货单/订单放置于仓库文件夹(品检NG,待评审);判定不合格之《IQC来料检验报告》经部门主管审核完毕后及时交归品质课。

8)品质课:根据《IQC来料检验报告》之不合格项目,填写《品质异常报告》,统筹相关部门进行综合评审、确定处理方案并跟进处理结果。

进料检验(IQC)作业程序(最新整理)

文件页码质量管理体系文件——进料检验(IQC)作业程序制订日期2018年11月6日文件履历版次修订原因、内容摘要简述制订/修订审核批准日期A 1.0新制订A 2.07作业程序中修订采购、仓库、质检的工作流程。

8使用记录中修改所使用表单9增加附录1:原材料、成品和半成品检验方法对应清单附录2:抽检方案文件页码质量管理体系文件——进料检验(IQC)作业程序制订日期2018年11月6日部门会签行政与人力资源部商务部质量部开发部(技术部)客服部项目部市场部仓库生产部PMC采购部供应商管理部财务部文件审批制订/修订审核批准备注:本记录旨在证明公司质量管理体系中各类程序、流程、管理制度等文件的当前运行版本的有效性;当在建立或更改修订时,文件建立或更改修订人员应将相关的文件变更履历信息填写列入相应栏目中,以便相关人员了解、并可追溯文件变更的履历。

1.目的为规范公司物料的进料检验及入库作业,验收的步骤与准则,提高进料检验作业时效,有效控制进料品质,保证生产过程能够顺畅进行,特拟订本作业程序。

2.适用范围公司外购的原材料、零部件、外协厂外包加工进料检验及入库。

3.名词定义3.1 IQC:进料品质控制(Input quality control);3.2 物料:公司外购的原材料、零部件、外协厂外包加工品的统称;文件页码质量管理体系文件——进料检验(IQC)作业程序制订日期2018年11月6日3.3存储复检:1)物料在仓库存储时间超过该物料保质期,由于其在仓库存储中会受到温、湿度等影响,为了确保物料能继续符合其品质需求,物料在超保质期储存或出库之前进行的再次检验;2)物料在生产过程中或在仓库盘点时发现批量性不合格,应对其库存再次进行的检验。

4. 职责4.1采购:在ERP系统中下推《到货单》;4.2仓库:物料进料查收、报检、物料入库入账、存储管理;4.3质量部IQC:物料进料检验、品质判定,进料不合格反馈,改善跟踪确认,责任追溯;4.4申购人员:非生产性物品的验收;4.5供应商:物料订单号、高特ERP编码、品名、规格、品牌、数量、包装、防护、供应商名称等标识。

IQC进料检验流程图

IQC进料检验流程图

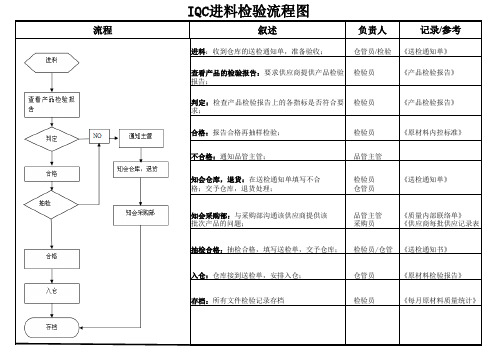

流程叙述负责人记录/参考

进料:收到仓库的送检通知单,准备验收; 仓管员/检验《送检通知单》

检验员《产品检验报告》

查看产品的检验报告:要求供应商提供产品检验

报告;

检验员《产品检验报告》

判定:检查产品检验报告上的各指标是否符合要

求;

合格:报告合格再抽样检验; 检验员《原材料内控标准》

不合格:通知品管主管; 品管主管

知会仓库,退货:在送检通知单填写不合 检验员《送检通知单》

格;交予仓库,退货处理; 仓管员

知会采购部:与采购部沟通该供应商提供该 品管主管《质量内部联络单》

批次产品的问题; 采购员《供应商每批供应记录表

抽检合格:抽检合格,填写送检单,交予仓库; 检验员/仓管《送检通知书》

入仓:仓库接到送检单,安排入仓; 仓管员《原材料检验报告》

存档:所有文件检验记录存档 检验员《每月原材料质量统计》。

进料检验作业流程与方法

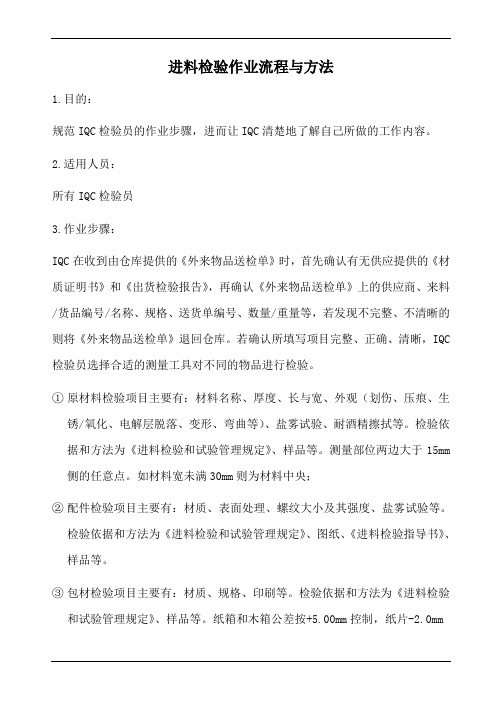

进料检验作业流程与方法1.目的:规范IQC检验员的作业步骤,进而让IQC清楚地了解自己所做的工作内容。

2.适用人员:所有IQC检验员3.作业步骤:IQC在收到由仓库提供的《外来物品送检单》时,首先确认有无供应提供的《材质证明书》和《出货检验报告》,再确认《外来物品送检单》上的供应商、来料/货品编号/名称、规格、送货单编号、数量/重量等,若发现不完整、不清晰的则将《外来物品送检单》退回仓库。

若确认所填写项目完整、正确、清晰,IQC 检验员选择合适的测量工具对不同的物品进行检验。

①原材料检验项目主要有:材料名称、厚度、长与宽、外观(划伤、压痕、生锈/氧化、电解层脱落、变形、弯曲等)、盐雾试验、耐酒精擦拭等。

检验依据和方法为《进料检验和试验管理规定》、样品等。

测量部位两边大于15mm 侧的任意点。

如材料宽未满30mm则为材料中央;②配件检验项目主要有:材质、表面处理、螺纹大小及其强度、盐雾试验等。

检验依据和方法为《进料检验和试验管理规定》、图纸、《进料检验指导书》、样品等。

③包材检验项目主要有:材质、规格、印刷等。

检验依据和方法为《进料检验和试验管理规定》、样品等。

纸箱和木箱公差按+5.00mm控制,纸片-2.0mm④电镀产品检验项目主要有:电镀种类、色差、膜厚、附着力、盐雾试验、百格测试和耐酒精测试,外观方面包括发黑、起泡、露底、划伤、水纹等。

检验依据和方法《进料检验和试验管理规定》、《电镀品检验指导书》、成品图、样品等。

⑤喷涂产品检验项目主要有:涂料种类、色差、膜厚、附着力、盐雾试验、防烤、百格测试和耐酒精测试,外观方面包括起泡、露底、划伤、堆漆、杂质、桔纹等。

检验依据和方法《进料检验和试验管理规定》、《涂装品检验指导书》、成品图、色板、色差仪、膜厚仪等。

⑥机加工产品检验项目主要有:材料名称、厚度、形状、有无漏工序、外观(划伤、压痕、毛刺、变形、尺寸等),检验依据为图纸或《工序检验作业指导书》等4.检验不合格,则用《待处理标识牌》将不良物品做好标识,并且隔离,同是在《外来物品送检单》上判定为NG,并出一式多联的《进料检验和试验报告》和《供应商投诉/退货通知单》交组长确认。

IQC进料检验流程

一、目的确保进料品质,促进IQC检验工作规范化.二、规定1 进料检验1.1 在每天17:00以前接到送检单时,如果无须做长时间试验的材料,每种材料检验须在1小时内出检验结果并将IQC报表反馈至仓管、采购,如果须做长时间测试的材料(适配器)应在12小时内出检验结果并将检验结果反馈至仓管及采购。

1.2在每天17:00以后接到的送检单,出检验结果报表可延至第二天工作时间.1.3规定IQC全检类的产品(遥控器等)请依据生产进度务必以超前20%的要求来检验。

1.4在对各种原材料进行检验过程中,须做到:1.4.1 按进料检验标准随机抽取样本进行检验。

1.4.2 在检验时必须了解该材料用于哪种产品,是否与原材料清单和采购、订单要求相同.1.4.3 该材料实际在产品中装配使用条件是否吻合.1.4.4 如有已确认过的材料样品应对照样品检验.1.5 IQC人员应根据生产情况即时到生产现场跟踪、了解原材料的使用情况。

1.6 IQC人员应查核仓管人员对材料管理情况,如发现仓管未将不同批次的物料分开放置并标示,或将不合格物料发放给生产单位及物料的放置存在挤压导致物料损坏等,需对仓库人员予以制止或纠正,必要时上报上级主管。

1.7 IQC人员在对原材料进行检验时,应根据各物料检验标准或相关工程图纸(资料)、物料承认书及样品进行操作,对于本公司因设备、治具限制而无法进行检验之项目则依据供应商之出货检验报告、相关资料或委托外测单位检测;对于还是不能完成检测的物料(如五金件、塑料件等),IQC可以根据生产进实实配操作。

2 抽样检验2.1 抽样方案:依《抽样方案及计划表》进行。

2.2 检验依据及时效要求2.2.1 检验依据《进料检验标准》、《材料清单》、部品图纸、样品、订单要求及有关的其它标准要求等。

制定:审核:核准:2.2.2 检验必须依《进料检验标准》要求逐项进行。

2.2.3 一般情况下要求物料在交验1小时内检验完毕,若有生产急需的物料,则须列为优先检验之物料并尽快完成检验动作.2.2.4 对于与安全有关的关键性部件,如果供应商没有提供100%出厂检验报告,则该部件使用于产品后,产品必须进行100%检验.2.2.5 外协厂商进料,测量测试的结果应记录于《IQC进料检验报表》上.2.2.6 检验结果判定为合格,IQC检验员须将《IQC进料检验报表》或记录表呈上级主管签核。

IQC进料检验作业流程图

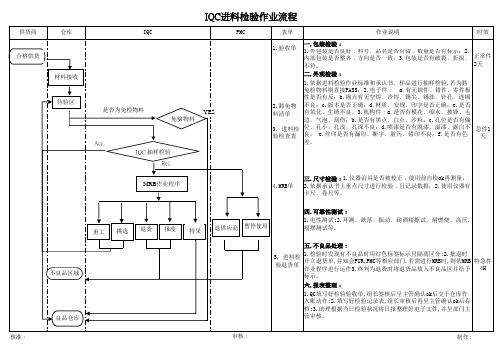

1.檢驗時發現有不良品時用紅色標簽標示且隔离區分。

特急件4H

2.批退時開立退貨單,並知會PUR,PMC等相應部門.若需進行MRB

時,則依MRB作業程序進行運作.

5. 進料檢驗退貨單 3.終判為退貨時將退貨品放入不良品區並給予標示。

核准﹕

良品倉庫

審核﹕

六.報表整理﹕ 1.QC填寫好檢驗驗收單,組長簽核后呈主管确認ok后交于倉庫作入 帳動作. 2.填寫好檢驗記錄表,組長審核后再呈主管确認ok后存檔。 3.助理根据當日檢驗狀況將日報整理好電子檔,並呈部門主管審核

三.尺寸檢驗﹕

1.儀器治具是否被校正﹐使用前自檢ok再測量﹐

2.依据承認書上重點尺寸進行檢驗﹐且記錄數据。

2.使用儀器有卡尺﹑投影机﹑卷尺等。

四.可靠性測試﹕

重工

挑選 退貨 報廢 特采

退退供供應應商商 暫停使用

1.根据不同客戶需要進行。 2.環測﹑跌落﹑振動﹑耐酒精擦試﹑耐燃燒﹑高壓.搖擺測試等。

五.不良品處理﹕

正常件2天

1.依据進料檢驗作業標准和承認書﹑樣品進行抽樣檢驗,若為豁免檢物料則直接PASS.

2.電子件﹕

a.有無缺件﹑錯件﹑零件极性是否有反。

b.錫點有無空焊﹑冷焊﹑錫尖﹑錫珠﹑針孔﹑連錫不良

c.版本是否正确。

是否為免檢物料

免檢物料 YES

2.豁免物料清單

d.材質﹑安規﹑印字是否正确。 e.是否有氧化﹑生鏽不良。 3.机构件﹕

Acc. IQC 抽樣檢驗

3. 進料檢驗檢查表 a.是否有模花﹑縮水﹑披鋒﹑毛邊﹑气泡﹑刮傷。 b.是否有黑點﹑白點﹑沙粒。

Rej.

c.孔位是否有偏位﹑孔小﹑孔淺﹑孔深不良。 d.噴漆是否有脫漆﹑溢漆﹑露白不良。

IQC进料检验流程

2天

二.外观检验﹕

1.依据进料检验作业标准和承认书﹑样品进行抽样检验,若为豁

免检物料则直接PASS;2.电子件﹕ a.有无缺件﹑错件﹑零件极

性是否有反;b.锡点有无空焊﹑冷焊﹑锡尖﹑锡珠﹑针孔﹑连锡

2.豁免物 不良;c.版本是否正确;d.材质﹑安规﹑印字是否正确;e.是否 料清单 有氧化﹑生锈不良。3.机构件﹕a.是否有模花﹑缩水﹑披锋﹑毛

供货商

仓库

合格供货 材料接收

待验区

IQC进料检验作业流程

IQC

PMC

是否为免检物料

YES 免檢物料

Acc. IQC 抽样检验Re.表单作业说明

时效

1.验收单

一.包装检验﹕

1.外包装是否良好﹐料号﹑品名是否有错﹐数量是否有标示;2.

内部包装是否整齐﹐方向是否一致;3.包装是否有破裂﹑折损﹑ 正常件

不符。

特急件 4H

标示。

六.报表整理﹕

1.QC填写好检验验收单,组长签核后呈主管确认ok后交于仓库作 入账动作;2.填写好检验记录表,组长审核后再呈主管确认ok后存 档;3.助理根据当日检验状况将日报整理好电子文件,并呈部门主 管审核。

核准﹕

审核﹕

制作:

边﹑气泡﹑刮伤;b.是否有黑点﹑白点﹑沙粒;c.孔位是否有偏

3. 进料检 位﹑孔小﹑孔浅﹑孔深不良;d.喷漆是否有脱漆﹑溢漆﹑露白不 急件1 验检查表 良; e.丝印是否有漏印﹑断字﹑脏污﹑错印不良;f.是否有色 天

差。

MRB作业程序

4.MRB单

三.尺寸检验﹕1.仪器治具是否被校正﹐使用前自检ok再测量; 2.依据承认书上重点尺寸进行检验﹐且记录数据;2.使用仪器有 卡尺﹑卷尺等。

不良品区域 良品仓库

IQC来料检验作业流程

统计每日来料的合格率,每月统计《来料外购统计表》由品管主管负责审核进 料品质状况,审核后分发采购部一份; 5.0 相关表单 5.1《送货单》 5.2《IQC 来料检验报告》 5.3《纠正预防措施报告》 5.5《来料记录表》 5.6《来料外购统计表》

IQC 来料检验作业流程(总 3 页)

本页仅作为文档封面,使用时可以删除 This document is for reference only-rar21year.March

序 IQC 来料检验流程图

号

1

供应商来料

2 仓库接收放置待检区

开具《送检单》送检

检验判定

3

NG

OK

做性能测试

的

4 NG 抽样

1

判定结果合格的,做好合格标识盖 pass 章,并连同《送检单》一起交由仓管员,通 知来料入仓,IQC 必须在送检单上注明判定结果,签字盖章。仓管员须尽快将来料撤 离待检区,进来料合格仓。 4.6 IQC 判定不合格来料,须退货处理的立即通知相关部门,开不合格报告分发给仓

管\采购、副总.由副总决定是否退货或特采处理,并上报计划部。 4.7 不合格来料须出具《纠正预防措施报告》交由采购,控制其后续来料的品质异

仓管\采购、副总.由副总决定是否退货或 特采处理,并上报计划部。

《纠正预防 不合格来料须出具《纠正预防措施报

IQC

措施报告》 告》交由采购,控制其后续来料的品质

异常。检验结果录入 ERP 归档

0

1.0 目的

确保来料质量符合公司产品质量要求,避免使用不良原材料而生产出不合格品。 2.0 范围

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

进料检验作业程序

1.0 目的

建立一套系统以保证产品在投产前所有客供进入的物料完成规定的程序,以满足生产单位要求,以保证所有的产品符合公司的品质要求。

2.0 范围

此程序适用于本公司IQC的运作。

3.0定义

3.1 IQC-Incoming Quality Check(来料品质检验)

3.2 AQL-Acceptable Quality Level (可接受质量水准)

3.3 MIL-STD-105E --- Military Standard 105E ( 军用标准 105E )

3.4 REJ-Reject (拒收)

3.5 PASSED (允收)

3.6 CAR – Corrective Action Report (纠正措施报告)

3.7 PCB – Printing Circuit Board (印刷电路板)

3.8 OEM – Original Equipment Manufacturer (原始设备制造商)

4.0职责和权限

职能: 在工作中贯彻执行公司品质方针,维持IQC体系的有效运作,以保证物料发出前按IQC 规定之程序进行检验,并且符合质量计划的有关规定,以满足生产单位的要求,同时建立一个有效反馈系统,使生产单位反馈之品质问题和物料供应商之品质问题得到预防和改善.

5.0作业流程

5.1 检验资料

5.1.1承认书(图纸)

设计工程部派发的承认书(图纸)为正式有效文件,承认书(图纸)由IQC放入所建立的相应文件夹内,作为来料检验之依据.

5.1.2样板

A. 样板与图纸相符时,由品质主管审核确认,建立正式样板,若品质部依据图纸无法确认时,须经设计工程部工程师确认签核后,建立正式样板。

B. 欠缺图纸时,经设计工程部工程师确认签核的样板为正式样板,品质部确认的样板为临时

样板,当收到图纸后,品质部须再次审核确认后,再建立正式样板.

C.一般电子元件(如电阻.电容,电感)或辅助材料(胶纸,书仔,纸盒)可不必建立样板,如果欠

缺图纸,样板作为唯一的参考资料则一定要建立.

D.建立样板的物料如持续一年无再交货,所建立的样板则作废处理,再次交货时须重新建立.

5.1.3 检验规范由品质部主管或品质工程师参考相关资料编制而成, 检验规范作为品质部

门内部控制文件之一,用于指导品检员检验来料.

5.2 抽样计划

5.2.1 IQC对所有来料均按105E AQL LEVEL II 行抽样检验,并根据该结果进行批量处理.

5.2.2 品质主管可根据物料的质量状况进行抽样调整.

5.2.3 检验抽样要求

A. IQC不可测试之物料,该产品的技术指标已超出本公司的检验、测量和试验设备的技术指标,可直接申请免检;以供应商提供的出货检验报告及质量保证书为依据,核对供应商的名称、品名、规格、型号和数量等.如:IC,化工材料.

B.安全部件及关键元件不得申请免检.包括:保险电阻,电源线,稳压管 PCB.

C.执行免检的物料,仍需核对料号,包装,数量,并且抽取一件进行有关参数确认.

5.3收货标准:

检验抽样标准和缺陷判定标准参照《进料检验规范》

5.3.1 按MIL-STD-105E LEVEL-II抽检

安全性缺陷---CR=0 主要缺陷---MA=0.40 轻微缺陷---MI=1.5

5.3.2 判定缺陷等级须依据检验规范及缺陷等级标准实施.

A.安全性缺陷,指在产品的使用,操作中该缺陷会导致危险或不安全的情况发生(如:PCB露铜

漏电,电源线耐压性能不良和极性反,安全标记不符合要求等.)

B.主要缺陷:指导致产品功能失效,产品功能比预定的减少等缺陷(如:IC无输出,PCB刮伤开

路等).

C.轻微缺陷:指不会导致产品功能失效,但与所建立的相关资料有一定的偏差,对产品的有效

使用和操作有一定的影响,(如:PCB板上丝印不清晰/划花,包装箱脏等.)

5.4来货抽样检验

5.4.1 暂收仓接到物料后发出验货单(采购单)。