FPC和RFPC之制造流程及DFM(1)

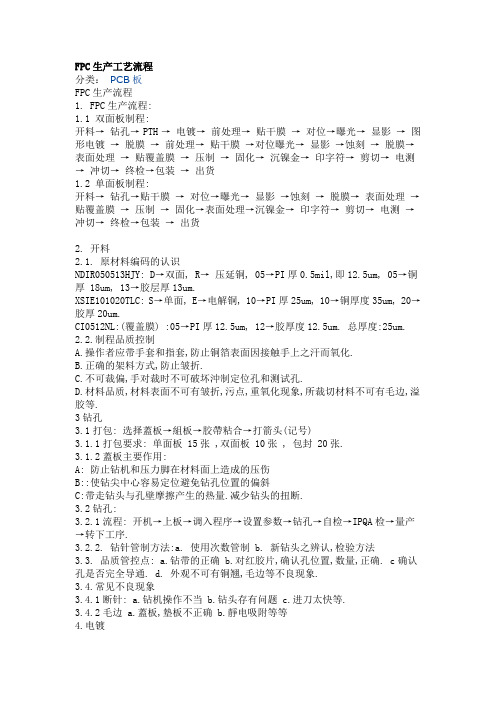

FPC生产工艺流程

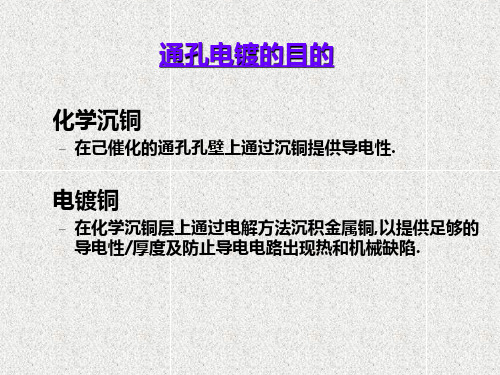

FPC生产工艺流程ﻫ分类:PCB板FPC生产流程ﻫ1、FPC生产流程:1、1 双面板制程: ﻫ开料→ 钻孔→PTH→ 电镀→前处理→ 贴干膜→对位→曝光→ 显影→ 图形电镀→ 脱膜→前处理→ 贴干膜→对位曝光→ 显影→蚀刻→ 脱膜→ 表面处理→ 贴覆盖膜→ 压制→固化→ 沉镍金→ 印字符→ 剪切→ 电测→冲切→终检→包装→ 出货1、2 单面板制程: ﻫ开料→ 钻孔→贴干膜→ 对位→曝光→ 显影→蚀刻→ 脱膜→ 表面处理→贴覆盖膜→压制→ 固化→表面处理→沉镍金→ 印2、开料ﻫ2、1、原字符→ 剪切→ 电测→ 冲切→ 终检→包装→ 出货ﻫﻫ材料编码得认识NDIR050513HJY:D→双面,R→压延铜, 05→PI厚0、5mil,即12、5um,05→铜厚 18um, 13→胶层厚13um、XSIE101020TLC:S→单面,E→电解铜, 10→PI厚25um, 10→铜厚度35um, 20→胶厚20um、CI0512NL:(覆盖膜) :05→P I厚12、5um, 12→胶厚度12、5um、总厚度:25um、2、2、制程品质控制A、操作者应带手套与指套,防止铜箔表面因接触手上之汗而氧化、ﻫB、正确得架料方式,防止皱折、ﻫC、不可裁偏,手对裁时不可破坏沖制定位孔与测试孔、D、材料品质,材料表面不可有皱折,污点,重氧化现象,所裁切材料不可有毛边,溢胶等、3钻孔3、1打包: 选择蓋板→組板→胶帶粘合→打箭头(记号)ﻫ3.1.1打包要求:单面板 15张 ,双面板10张,包封20张、ﻫ3、1、2蓋板主要作用:A: 防止钻机与压力脚在材料面上造成得压伤B::使钻尖中心容易定位避免钻孔位置得偏斜C:带走钻头与孔壁摩擦产生得热量、减少钻头得扭断、3、2钻孔: ﻫ3、2、1流程: 开机→上板→调入程序→设置参数→钻孔→自检→IPQA检→量产→转下工序、ﻫ3、2、2、钻针管制方法:a、使用次数管制b、新钻头之辨认,检验方法ﻫ3、3、品质管控点: a、钻带得正确b、对红胶片,确认孔位置,数量,正确、 c确认孔就是否完全导通、 d、外观不可有铜翘,毛边等不良现象、ﻫ3、4、常见不良现象3、4、1断针: a、钻机操作不当b、钻头存有问题 c、进刀太快等、ﻫ3、4、2毛边 a、蓋板,墊板不正确 b、靜电吸附等等4、电镀ﻫ4、1、PTH原理及作用:PTH即在不外加电流得情況下,通过镀液得自催化(钯与铜原子作为催化剂)氧化还原反应,使铜离子析镀在经过活化处理得孔壁及铜箔表面上得过程,也称为化学镀铜或自催化镀铜、ﻫ4、2、PHT流程: 碱除油→水洗→微蚀→水洗→水洗→预浸→活化→水洗→水洗→速化→水洗→水洗→化学铜→水洗、4、3、PTH常见不良状况之处理4、3、1、孔无铜:a活化钯吸附沉积不好、b速化槽:速化剂浓度不对、c 化学铜:温度过低,使反应不能进行反应速度过慢;槽液成分不对、ﻫ4、3、2、孔壁有颗粒,粗糙: a化学槽有颗粒,铜粉沉积不均,开过滤机过滤、 b板材本身孔壁有毛刺、4、3、3、板面发黑: a化学槽成分不对(NaOH浓度过高)、ﻫ4、4镀铜镀铜即提高孔内镀层均匀性,保证整个版面(孔内及孔口附近得整个镀层)镀层厚度达到一定得要求、ﻫ4、4、1电镀条件控制ﻫa电流密度得选择b电镀面积得大小ﻫc镀层厚度要求d电镀时间控制4、4、1品质管控 1 贯通性:自检QC全检,以40倍放大镜检查孔壁就是否有镀铜完全附着贯通、ﻫ2表面品质:铜箔表面不可有烧焦,脱皮,颗粒状,针孔及花斑不良等现象、3 附着性:于板边任一处以3M胶带粘贴后,以垂直向上接起不可有脱落现象、5、线路5、1干膜干膜贴在板材上,经曝光后显影后,使线路基本成型,在此过程中干膜主要起到了影象转移得功能,而且在蚀刻得过程中起到保护线路得作用、5、2干膜主要构成:PE,感光阻剂,PET 、其中PE与PET只起到了保护与隔离得作用、感光阻剂包括:连接剂,起始剂,单体,粘着促进剂,色料、ﻫ5、3作业要求 a保持干膜与板面得清洁,b平整度,无气泡与皱折现象、、c附着力达到要求,密合度高、5、4作业品质控制要点5、4、1为了防止贴膜时出现断线现象,应先用无尘纸粘尘滚轮除去铜箔表面杂质、5、4、2应根据不同板材设置加热滚轮得温度,压力,转数等参数、5、4、3保证铜箔得方向孔在同一方位、ﻫ5、4、4防止氧化,不要直接接触铜箔表面、5、4、5加热滚轮上不应该有伤痕,以防止产生皱折与附着性不良5、4、6贴膜后留置10—20分钟,然后再去曝光,时间太短会使发生得有机聚合反应未完全,太长则不容易被水解,发生残留导致镀层不良、5、4、7经常用无尘纸擦去加热滚轮上得杂质与溢胶、ﻫ5、4、8要保证贴膜得良好附着性、5、5贴干膜品质确认ﻫ5、5、1附着性:贴膜后经曝光显影后线路不可弯曲变形或断等(以放大镜检测)5、5、2平整性:须平整,不可有皱折,气泡、ﻫ5、5、3清洁性:每张不得有超过5点之杂质、5、6曝光5、6、1、原理:使线路通过干膜得作用转移到板子上、ﻫ5、6、2作业要点: a作业时要保持底片与板子得清洁、ﻫb底片与板子应对准,正确、c不可有气泡,杂质、*进行抽真空目得:提高底片与干膜接触得紧密度减少散光现象、ﻫ*曝光能量得高低对品质也有影响: ﻫ1能量低,曝光不足,显像后阻剂太软,色泽灰暗,蚀刻时阻剂破坏或浮起,造成线路得断路、2、能量高,则会造成曝光过度,则线路会缩小或曝光区易洗掉、5、7显影5、7、1原理:显像即就是将已经曝过光得带干膜得板材,经过(1、0+/-0、1)%得碳酸钠溶液(即显影液)得处理,将未曝光得干膜洗去而保留经曝光发生聚合反应得干膜,使线路基本成型、ﻫ5、7、2影响显像作业品质得因素: a﹑显影液得组成 b﹑显影温度、c﹑显影压力、d﹑显影液分布得均匀性、e ﹑机台转动得速度、5、7、3制程参数管控:药液溶度,显影温度,显影速度,喷压、5、7、4显影品质控制要点: ﻫa﹑出料口扳子上不应有水滴,应吹干净、ﻫb﹑不可以有未撕得干膜保护膜、ﻫc﹑显像应该完整,线路不可锯齿状,弯曲,变细等状况、ﻫd﹑显像后裸铜面用刀轻刮不可有干膜脱落,否则会影响时刻品质、ﻫe﹑干膜线宽与底片线宽控制在+/-0。

FPC产品生产流程简介

1

一. 产品介绍

1. 产品类型 在电子行业中,印刷电路板大体分为

P.C.B(Printed Circuit Board)和 F.P.C(Flexible Printed Circuit),即 硬质印刷电路和柔性印刷电路板. 所谓硬板,是指PCB本身硬度高,软板, 则是柔软的;这两种类别的线路板应用 场景不太相同

2

二.产品优点(Advantage of FPC)

软性电路板(F.P.C),即由柔软塑料绝缘 膜与铜箔及接着后压合一体化后经加工而成 之导体,具有一般硬质PCB所不具备的优点: 1)体积小 Small Volume 2)重量轻 Light Weight 3)可折迭做3D立体安装(Flex –to-Install) 4)可做动态挠屈(Dynamic Flexibility)

AOI 线检

12

表面 处理

利用轻微腐蚀剂,将铜表面清洁,

以利下一工站之作业。

铜表面微蚀后会露出新鲜铜面,

也会增加了粗糙度,提升附着力。

13

在铜箔线路上,覆盖一 层保护膜,以避免铜线 路氧化或短路。

贴覆 盖膜

14

压合

利用高温高压,将铜箔和覆 盖膜完全密合,贴合不紧密, 会出现分层等问题。

15

冲孔

19

冲条

利用刀模将一大片半成品裁成2-3条, 方便后制程的贴胶或电测作业。

20

贴胶 电测

利用电测机, 测试线路的连通状况

21

冲型

利用钢模将半成品 冲成1 Pcs。

22

软板 检查

外观检查。

23

The End Thanks!

24

铜箔半成品 (片Pnl)

铜箔原材料 (卷Reel)

fpc流程

fpc流程FPC(Flexible Printed Circuit)是一种使用柔性基材制作的印刷电路板,具有可曲性、可弯曲、可折叠等特点,能够适应复杂的空间布局和曲面结构,被广泛应用于各类电子产品和通信设备中。

下面将介绍FPC的制作流程。

首先,在FPC制作流程中的第一步是设计电路。

设计师根据产品的要求和功能需求,使用电路设计软件绘制电路图,确定线路布局和连接关系。

接下来,设计师使用专业的电路板设计软件将电路图转换为电路板图,确定电路板上元器件的布局和排列方式,并进行尺寸和距离的调整。

在这一步中,设计师还需考虑FPC的折叠和弯曲性能,确保布局合理。

完成电路板图后,设计师将设计好的电路板图输出为Gerber文件,这是一种电路板制造所需的标准文件格式。

Gerber文件包含了电路板的制造信息,如线路、元器件、焊盘和孔等。

在制造环节中,首先需要准备FPC的基材。

常用的FPC基材有聚酰亚胺(PI)、聚酰胺酯(PEN)等。

基材需要经过化学处理和表面处理,以提高其表面粗糙度和内部结构的一致性。

接下来是图案生成的步骤。

使用光刻技术将Gerber文件中的图案图层转移到基材上,生成电路中的线路、焊盘和孔等结构。

这一步通常采用UV曝光、显影和蚀刻的工艺。

然后是成品的制作。

将加工后的基材进行激光切割或机械切割,根据设计要求将FPC制成所需的形状和尺寸。

接下来是表面处理的步骤。

在这一步中,使用化学镀铜技术在FPC表面镀上一层铜,以增加导电性能和提高焊接性。

同时,还可以进行背面覆盖层和图形测量等处理。

最后是组装与测试。

将元件和芯片等组装到FPC上,并进行焊接和测试。

测试环节中,可以使用高温测试、电气测试和机械测试等手段,确保FPC的质量和性能达到要求。

整个流程中,设计、制造和测试是三个重要的环节。

设计阶段需要考虑电路功能、尺寸要求和可靠性等因素;制造阶段需要掌握先进的加工技术和材料处理技术;测试阶段需要进行全面的检测和验证,以确保FPC的质量和可靠性。

FPC的制作工艺流程

胶渣的由来

钻污

沾在内层的钻污

胶渣的由来

钻孔后

钻孔后

胶渣的由来

胶渣的危害

1. 对多层板而言,内层导通是靠平环与孔壁连接 的,钻污的存在会阻止这种连接。

内层平环

平 环

界

面

2. 对双面板而言,虽不存在内层连接问题,但孔

壁铜层若建立在不坚固的胶渣上,在热冲击或

机械冲击情况下,易出现拉离问题。

经过CIRCUPOSIT 200 去钻污

活化液的控制

Pd 含量 Sn 含量 S.G. Cu含量

通过分析维持 PdCl2 含量 通过分析维持 SnCl2含量 通过分析维持氯离子含量 通过分析控制Cu以及 Fe 和 Cr的含量.

!活化液由额外的Cl和Sn 2+维持稳定,如果两者之中有 一种缺少, 活化液将是不稳定的.

加速剂

作 用: 剥去Pd外层的Sn+4外壳,露出Pd金属; 清除松散不实的钯团或钯离子、原子等。

除胶渣后的孔壁

清洁--调整剂后的孔壁

清洁--调整剂的控制

酸当量 - 槽液强度通过测定酸当量浓度来控制,并依此作 适当调整. 铜含量- 铜含量随生产的进行而升高.当铜含量达到预 定值时,槽液需作更换. 产能 - 根据生产量当产能达到预定值时,槽液需作更换. 温度 - 温度必须控制在规定范围内,如果温度太低,将降低 清洁--调整剂的效果.

需要

加热器 温度 时间

Teflon 25oC+-3oC

1'

Teflon 40oC~45oC 4' ~ 6'

※ 比重的控制相当重要,而 C/P 404与CAT44比重则相互维持。

活化液中可能出现的问题

水的带入 – 胶体Pd由额外的氯离子和Sn2+维持稳定.如果

FPC生产流程(全流程)

FPC制作流程

详解FPC制造工艺流程及方法作者:Jenny 发表时间:2009-2-11一、FPC开料除部分材料以外,柔性印制板所用的材料基本都是卷状的。

由于并不是所有的工序都一定要用卷带工艺进行加工,有些工序必须裁成片状才能加工,如双面柔性印制板的金属化孔的钻孔,目前只能以片状形式进行钻孔,所以双面柔性印制板第一道工序就是开料。

柔性覆铜箔层压板对外力的承受能力极差,很容易受伤。

如果在开料时受到损伤将对以后各工序的合格率产生严重影响。

因此,即使看上去是十分简单的开料,为了保证材料的品质,也必须给予足够重视。

如果量比较少,可使用手工剪切机或滚刀切断器,大批量,可用自动剪切机。

无论是单面、双面铜箔层压板还是覆盖膜,开料尺寸的精度可达到±O.33。

开料的可靠性高,开好的材料自动整齐叠放,在出口处不需要人员进行收料。

能把对材料的损伤控制在最小限度内,利用送料辊尺寸的变化,材料几乎没有皱折、伤痕发生。

而且最新的装置也能对卷带工艺蚀刻后的柔性印制板进行自动裁切,利用光学传感器可以检出腐蚀定位图形,进行自动开料定位,开料精度达O.3mm,但不能把这种开料的边框作为以后工序的定位。

二、FPC钻导通孔柔性印制板的通孔与刚性印制板一样也可以用数控钻孔,但不适用于卷带双面金属化孔电路的孔加工。

随着电路图形的高密度化和金属化孔的小孔径化,加上数控钻孔的孔径有一定界限,现在许多新的钻孔技术已付实际应用。

这些新的钻孔技术包括等离子体蚀孔、激光钻孔、微小孔径的冲页脚内容1孔、化学蚀孔等,这些钻孔技术比数控钻孔更容易满足卷带工艺的成孔要求。

柔性印制板的通孔与刚性印制板一样也可以用数控钻孔,但不适用于卷带双面金属化孔电路的孔加工。

随着电路图形的高密度化和金属化孔的小孔径化,加上数控钻孔的孔径有一定界限,现在许多新的钻孔技术已付实际应用。

这些新的钻孔技术包括等离子体蚀孔、激光钻孔、微小孔径的冲孔、化学蚀孔等,这些钻孔技术比数控钻孔更容易满足卷带工艺的成孔要求。

详解FPC制造工艺流程及方法

详解FPC制造工艺流程及方法发布日期:2009.02.11 作者:admin 阅读:70一、FPC开料除部分材料以外,柔性印制板所用的材料基本都是卷状的。

由于并不是所有的工序都一定要用卷带工艺进行加工,有些工序必须裁成片状才能加工,如双面柔性印制板的金属化孔的钻孔,目前只能以片状形式进行钻孔,所以双面柔性印制板第一道工序就是开料。

柔性覆铜箔层压板对外力的承受能力极差,很容易受伤。

如果在开料时受到损伤将对以后各工序的合格率产生严重影响。

因此,即使看上去是十分简单的开料,为了保证材料的品质,也必须给予足够重视。

如果量比较少,可使用手工剪切机或滚刀切断器,大批量,可用自动剪切机。

无论是单面、双面铜箔层压板还是覆盖膜,开料尺寸的精度可达到±O.33。

开料的可靠性高,开好的材料自动整齐叠放,在出口处不需要人员进行收料。

能把对材料的损伤控制在最小限度内,利用送料辊尺寸的变化,材料几乎没有皱折、伤痕发生。

而且最新的装置也能对卷带工艺蚀刻后的柔性印制板进行自动裁切,利用光学传感器可以检出腐蚀定位图形,进行自动开料定位,开料精度达O.3mm,但不能把这种开料的边框作为以后工序的定位。

二、FPC钻导通孔柔性印制板的通孔与刚性印制板一样也可以用数控钻孔,但不适用于卷带双面金属化孔电路的孔加工。

随着电路图形的高密度化和金属化孔的小孔径化,加上数控钻孔的孔径有一定界限,现在许多新的钻孔技术已付实际应用。

这些新的钻孔技术包括等离子体蚀孔、激光钻孔、微小孔径的冲孔、化学蚀孔等,这些钻孔技术比数控钻孔更容易满足卷带工艺的成孔要求。

柔性印制板的通孔与刚性印制板一样也可以用数控钻孔,但不适用于卷带双面金属化孔电路的孔加工。

随着电路图形的高密度化和金属化孔的小孔径化,加上数控钻孔的孔径有一定界限,现在许多新的钻孔技术已付实际应用。

这些新的钻孔技术包括等离子体蚀孔、激光钻孔、微小孔径的冲孔、化学蚀孔等,这些钻孔技术比数控钻孔更容易满足卷带工艺的成孔要求。

fpc制作流程

fpc制作流程FPC制作流程。

柔性印制电路板(FPC)是一种可以弯曲和折叠的印制电路板,通常用于需要柔性连接的电子产品中。

FPC的制作流程相对复杂,需要经过多道工序才能完成。

下面将介绍FPC的制作流程,希望能对您有所帮助。

首先,FPC的制作需要准备基材。

常见的FPC基材有聚酰亚胺薄膜(PI膜)、聚酯薄膜等。

在选择基材时,需要考虑到产品的使用环境、柔韧性要求等因素,选择合适的基材对FPC的性能至关重要。

接下来是膜基材的表面处理。

膜基材的表面处理对后续的印刷、蚀刻等工艺有很大影响。

常见的表面处理方法包括化学镀铜、化学镀镍、化学镀金等,这些表面处理可以提高基材的导电性和耐腐蚀性,保证FPC的稳定性和可靠性。

然后是印刷电路图案。

印刷电路图案是FPC上的关键部分,它决定了电路的连接和传输性能。

印刷电路图案通常使用光刻工艺进行制作,首先在基材上涂覆光刻胶,然后通过曝光、显影等步骤形成电路图案。

接着是化学蚀刻。

印刷完电路图案后,需要进行化学蚀刻,将多余的金属材料去除,留下所需的电路结构。

化学蚀刻需要严格控制蚀刻液的成分和浓度,以确保蚀刻过程的准确性和稳定性。

然后是钻孔。

在FPC上需要连接元器件的位置通常需要进行钻孔处理,以便安装元器件和实现电路连接。

钻孔的位置和尺寸需要精确控制,以确保元器件的安装精度和连接可靠性。

最后是覆盖层和整板加工。

在FPC制作的最后阶段,需要进行覆盖层的处理和整板加工。

覆盖层通常使用覆铜膜或覆胶膜,以保护电路结构不受外界环境的影响。

整板加工包括裁割、成型等工艺,将FPC制作成最终的产品形态。

总的来说,FPC的制作流程包括基材准备、表面处理、印刷电路图案、化学蚀刻、钻孔、覆盖层和整板加工等多个工序。

每个工序都需要精密的设备和严格的工艺控制,以确保FPC的质量和性能。

希望通过本文的介绍,能对FPC的制作流程有所了解,为相关行业的从业人员提供一些参考和帮助。

FPC流程范文

FPC流程范文FPC(Flexible Printed Circuit)是一种使用柔性基板制造的电子电路。

它具有较高的柔性和可折叠性,能够适应不同形状和尺寸需求,因此在电子产品中广泛应用。

下面将详细介绍FPC的制造流程。

一、设计阶段:在设计阶段,首先确定FPC的结构和功能要求。

包括电路布线、连接器位置、和折叠方式等。

在确定了FPC的总体设计后,可以使用计算机辅助设计软件进行具体的电路设计。

二、材料准备:在制造FPC之前,需要准备相应的材料。

常用的材料包括柔性基板、导电材料、绝缘层和保护层等。

这些材料需要根据设计要求购买,并按照制造工艺进行处理,例如去除杂质和表面处理等。

三、工艺制造:1.镀铜:柔性基板上需要有一层导电层,通常使用铜来制作。

首先,将基板放入电解槽中,然后在基板表面电解镀铜。

这样可以得到一层均匀的铜导电层。

2.图形化蚀刻:在镀铜之后,使用光刻工艺将所需的电路形状转移到基板表面。

首先,将感光胶涂在基板上,然后将图形模板放置在感光胶上,并曝光。

通过光刻,感光胶会固化在曝光区域,其余部分则被洗去。

然后使用蚀刻液将暴露的铜层蚀刻掉,最终形成所需的电路形状。

3.涂覆保护层:在形成电路后,需要对其进行保护,以防止受到外界环境的侵蚀。

通常使用覆盖一层保护层来实现。

保护层是由绝缘材料制成的,可以通过涂覆的方式施加到基板上。

涂覆保护层后,可以使用烘焙炉将其固化。

4.连接器安装:在保护层固化后,需要将连接器安装到FPC上。

连接器可以根据具体需求进行选型,并通过焊接或压合等方式固定在FPC上。

连接器的安装位置需要根据设计要求和电路布线来确定。

5.检验和测试:在制造完成后,需要进行检验和测试以确保FPC的质量符合要求。

检验可以包括外观检查、电导率测试、弯曲和折叠测试等。

通过这些测试,可以评估FPC的性能和可靠性。

6.最终组装:在通过检验和测试后,FPC可以用于最终产品的组装。

通常是将FPC 与其他电子元件进行连接,然后组装到产品的相应位置。

fpc线路板工艺流程

fpc线路板工艺流程FPC线路板(Flexible Printed Circuit)是一种柔性电子电路板,其特点是具有良好的柔性和可折叠性能,适用于一些特殊环境中需要弯曲和受力的电子设备。

本文将介绍FPC线路板的工艺流程。

首先是制作基材。

FPC线路板的基材通常是聚酰亚胺薄膜,该薄膜具有良好的柔性和耐高温性能。

在制作过程中,需要选用高质量的聚酰亚胺薄膜,并使用特殊的设备进行粘接和加热处理,确保基材的质量和稳定性。

接下来是图形设计。

根据电路设计要求,需要使用CAD软件绘制FPC线路板的电路图,确定连接线路和电子元件的排列方式。

在图形设计过程中,需要考虑线路的长度、宽度、间距等参数,并进行合理的优化。

然后是蚀刻金属箔。

根据图形设计,使用光刻技术将电路图案转移到金属箔上,并利用酸性溶液对金属箔进行蚀刻,将多余的金属部分去除,保留出所需的线路图案。

蚀刻过程中需要严格控制温度、浓度和时间等参数,以确保金属箔的质量和精度。

接着是钻孔和开槽。

根据所需的连接方式和布局要求,在FPC线路板上钻孔和开槽,为后续的焊接和组装工艺做好准备。

钻孔和开槽过程中需要使用高精度的数控设备,以确保孔径大小和位置的准确性。

然后是沉铜和覆铜。

通过在表面沉积一层铜,可以增加线路的导电性能和耐腐蚀性能。

沉铜过程中需要使用化学方法或电化学方法,将铜离子沉积在基材的表面。

覆铜是在沉铜的基础上,再覆盖一层厚度适当的铜箔,以增强线路的承载能力和稳定性。

最后是剥蚀和表面处理。

剥蚀是将覆铜中多余的铜去除,保留出所需的线路和金属孔。

剥蚀过程中需要使用酸性或碱性溶液,对覆铜进行腐蚀,达到去铜的目的。

表面处理是对FPC线路板的表面进行特殊处理,以增加线路与电子元件的焊接性能和可靠性。

以上是FPC线路板的工艺流程,每个步骤都需要严格控制和优化,以确保线路板的质量和稳定性。

随着电子设备对柔性电路板的需求增加,FPC线路板的制造技术也在不断发展,为电子设备的发展提供了更多可能性。

FPC和RFPC之制造流程及DFM

7 Layers 0.3mm 0.125mm 0.45mm Single side FCCL Air Gap

2021/4/23

5

软硬结合板的用途总结

磁盘驱动器、传输线带、笔记本电脑、打印机

照相机、摄像机、

多20功21/能4/2电3 话、手机、可视电话、传真机

录像机、DVD、监视器/显示6 器

1、单/双面挠性板

两层结构的双面FCCL

导体

12

软硬结合板的材料

Dielectric Substrates介质薄膜:聚酰亚胺(PI)、聚酯(PET).

PI的特性: 1.耐热性好 : 长期使用温度为260℃,在短期内耐400℃以上的高温, 2. 良好的电气特性和机械特性, 3. 耐气候性和耐化学药品性也好, 4. 阻燃性好, 5. 吸水率高,吸湿后尺寸变化大.(缺陷)

❖ 刚挠结合板可以替代连接器,大大减少连接点。

2021/4/23

2

为何会有软板、软硬结合板

❖ 重复弯曲百万次仍能保持电性能 ❖ 可以实现最薄的绝缘载板的阻抗控制, 极端情况下,能够制作出包括绝缘层厚度不

足1mil的挠性区,因此降低了重量, 减少安装时间和成本: ❖ 材料的耐热性高

Engine Controls 汽车引擎控制 Chip Scale Packages 芯片的封装 ❖ 减少连接器的数量,可以大大节约成本 LCD (Hot bar, ACF…) Batteries Telecommunication (replace of coaxial-cable.) ❖ 更佳的热扩散能力: ❖ 平面导体比圆形导线有更大的面积/体积比率, 有利于导体中热的扩散

上图是一款单面挠性板,用于两块硬板3D组装的连接

2021/4/23

fpc生产流程

fpc生产流程FPC生产流程。

柔性印制电路板(FPC)是一种应用广泛的电子元器件,它具有柔性、轻薄、可弯曲等特点,因此在手机、平板电脑、汽车电子、医疗设备等领域得到了广泛的应用。

FPC的生产流程包括多个环节,下面将为大家详细介绍。

首先,FPC的生产流程从原材料准备开始。

主要原材料包括柔性基材、铜箔、胶黏剂和覆盖膜等。

柔性基材可以选择聚酯薄膜、聚酰亚胺薄膜等材料,铜箔的厚度和质量也是影响FPC性能的重要因素。

胶黏剂和覆盖膜则用于保护FPC的表面,在生产过程中需要严格控制原材料的质量和规格。

其次,原材料准备完成后,进入图形设计和制版环节。

图形设计是将电路图纸转化为FPC的制作图纸,需要使用CAD软件进行设计。

设计完成后,将图纸输出到光绘膜上,然后通过光刻技术将图形转移到覆铜箔上,形成FPC的电路图案。

接下来是蚀刻和化学镀铜环节。

将经过光刻技术制作的覆铜箔放入蚀刻机中,利用化学药液将不需要的铜层蚀去,从而形成FPC的电路图案。

然后,进行化学镀铜,使得FPC的电路图案得到加固和加厚,提高导电性能和机械强度。

随后是成型和钻孔环节。

将经过蚀刻和化学镀铜的FPC进行成型,根据设计要求进行裁剪和整形,形成所需的外形和尺寸。

然后进行钻孔,用于连接FPC上下层的导线,需要精确控制孔径和位置。

最后是覆盖膜和热压环节。

将FPC放入覆盖膜机中,将覆盖膜覆盖在FPC表面,用于保护FPC的电路图案。

然后进行热压,通过加热和压力使得FPC的各层材料紧密结合,形成最终的柔性印制电路板。

通过以上几个环节的生产流程,最终得到的FPC具有良好的电气性能、机械性能和可靠性,可以满足各种电子产品对柔性电路板的需求。

同时,FPC的生产流程也需要严格控制各个环节的质量和工艺,确保生产出的FPC符合客户的要求和标准。

总的来说,FPC的生产流程涉及原材料准备、图形设计和制版、蚀刻和化学镀铜、成型和钻孔、覆盖膜和热压等多个环节,每个环节都需要精密的设备和严格的工艺控制。

FPCB工艺制造流程介绍

二.FPC的生产工序简介

FPC流程工序—曝光

1-1 片材手工曝光

曝光

1-2 片材双面RTR曝光

1-3 单面RTR曝光

曝光: 利用干膜的光感应, 将film片上的图像转 移到铜板上;

二.FPC的生产工序简介

FPC流程工序—DES

显影:

利用一定浓度的碳酸钠或碳酸钾药水 把尚未发生聚合反应的区域干膜冲洗 掉,留下已感光发生聚合反应的部分, 成为蚀刻或电镀的阻剂膜。

FPC流程工序—靶冲

靶冲: 通过靶冲机,冲制出后工序需

要使用的工具孔

1-1 RTR靶冲

靶冲

1-2 YAMAHA冲孔

1-3 半自动冲孔

二.FPC的生产工序简介

FPC流程工序—丝印

丝印

利用印刷技术,在FPC板上印上文字、 字符等符号,作为客户识别用;

或者丝印上一层油墨,作为线路板 的覆盖阻焊层

二.FPC的生产工序简介

计划投料

开料

RTR光致

层压

计划投料

开料

假贴

RTR光致

层压

假贴

RTR蚀刻

裁板

RTR蚀刻 快压

RTR贴膜 RTR快压 RTR贴膜

裁板

一.FPC的生产流程

普通多层板(外层生产)

层压

测量涨缩

钻孔

油墨/CV

蚀刻

光致

靶冲

表面处理

文字

功能测试 FQC/FQA

装配

包装

冲裁2

等离子 镀铜 电测

SMT

除胶 沉铜

冲裁

FQC/FQA

FPC流程工序—叠层

叠层

叠层: 将保护层/屏蔽板假贴在线路板上; 将多层板基材铆合/假贴在一起,备层压

FPC制造流程简介

接著劑

表面處理:銅箔表面特殊部位之表面處理

金電鍍

銅箔表面待電鍍部位施以電流.使銅箔表面上先 鍍上一層鎳層作為打底層後.再鍍上一層金層. 如此具有優良的耐磨性.耐蝕性等等

銅箔表面待電鍍部位電鍍後.既形成一層0.02~1.5um厚度之金

保護膠片 銅張板 接著劑 基板膠片

文字印刷 運用網版在銅箔表面直接施以白色油墨印刷. 然後再經過烤箱烘烤

剝離

主要利用強鹼(氫氧化鈉)將需要的線路上面 乾膜剝離掉.剩下需要的線路(銅箔)

線路(銅箔)

2 剝離前:

曝光乾膜

銅張板

基板膠片 基板膠片

假.本接著:將絕緣材(保護膠片)與蝕刻畢之銅材.利用 高溫高壓壓合在一起.使銅箔表面達到絕緣效果

保護膠片組成: 保護膠片 保護膠片 銅張板 接著劑( 基板膠片 )

導通孔

上銅箔 基板膠片 接著劑 下銅箔

露光:主要為.將以設計繪製線路完成之底片與已壓 上乾膜的銅箔放在一起.再利用高UV 紫外線照射在銅箔上.

黑色

銅張板

底片構造:

乾膜

底片 透明 PET

露光燈泡

蝕刻工程:將露光畢之製品投入(顯像.蝕刻.剝離.酸洗. 防鏽)等作業.以完成整體之線路形成工程.

顯像

將露光畢未曝光之非線路部乾膜.以碳酸鈉顯像液將 乾膜洗掉(非線路部之銅箔既完全露出)

FPC打拔前(整張)

FPC單PC製品 打拔後

FPC 打拔後成品(PCS)

FPC 打拔後外型毛邊(整張)

9-1.實裝

將接續子以SMT或噴流半田方式.裝在FPC 上 接續子

接續子腳針 FPC實裝孔 實裝後 接續子 FPC製品 9-2補材接著

接續子

將各式補材以粘著方式貼在FPC上

FPC生产工艺流程

FPC生产工艺流程分类:PCB板FPC生产流程1. FPC生产流程:1.1 双面板制程:开料→ 钻孔→ PTH → 电镀→ 前处理→ 贴干膜→ 对位→曝光→ 显影→ 图形电镀→ 脱膜→ 前处理→ 贴干膜→对位曝光→ 显影→蚀刻→ 脱膜→ 表面处理→ 贴覆盖膜→ 压制→ 固化→ 沉镍金→ 印字符→ 剪切→ 电测→ 冲切→ 终检→包装→ 出货1.2 单面板制程:开料→ 钻孔→贴干膜→ 对位→曝光→ 显影→蚀刻→ 脱膜→ 表面处理→ 贴覆盖膜→ 压制→ 固化→表面处理→沉镍金→ 印字符→ 剪切→ 电测→ 冲切→ 终检→包装→ 出货2. 开料2.1. 原材料编码的认识NDIR050513HJY: D→双面, R→ 压延铜, 05→PI厚0.5mil,即12.5um, 05→铜厚18um, 13→胶层厚13um.XSIE101020TLC: S→单面, E→电解铜, 10→PI厚25um, 10→铜厚度35um, 20→胶厚20um.CI0512NL:(覆盖膜) :05→PI厚12.5um, 12→胶厚度12.5um. 总厚度:25um.2.2.制程品质控制A.操作者应带手套和指套,防止铜箔表面因接触手上之汗而氧化.B.正确的架料方式,防止皱折.C.不可裁偏,手对裁时不可破坏沖制定位孔和测试孔.D.材料品质,材料表面不可有皱折,污点,重氧化现象,所裁切材料不可有毛边,溢胶等.3钻孔3.1打包: 选择蓋板→組板→胶帶粘合→打箭头(记号)3.1.1打包要求: 单面板 15张 ,双面板 10张 , 包封 20张.3.1.2蓋板主要作用:A: 防止钻机和压力脚在材料面上造成的压伤B::使钻尖中心容易定位避免钻孔位置的偏斜C:带走钻头与孔壁摩擦产生的热量.减少钻头的扭断.3.2钻孔:3.2.1流程: 开机→上板→调入程序→设置参数→钻孔→自检→IPQA检→量产→转下工序.3.2.2. 钻针管制方法:a. 使用次数管制 b. 新钻头之辨认,检验方法3.3. 品质管控点: a.钻带的正确 b.对红胶片,确认孔位置,数量,正确. c确认孔是否完全导通. d. 外观不可有铜翘,毛边等不良现象.3.4.常见不良现象3.4.1断针: a.钻机操作不当 b.钻头存有问题 c.进刀太快等.3.4.2毛边 a.蓋板,墊板不正确 b.靜电吸附等等4.电镀4.1.PTH原理及作用: PTH即在不外加电流的情況下,通过镀液的自催化(钯和铜原子作为催化剂)氧化还原反应,使铜离子析镀在经过活化处理的孔壁及铜箔表面上的过程,也称为化学镀铜或自催化镀铜.4.2.PHT流程: 碱除油→水洗→微蚀→水洗→水洗→预浸→活化→水洗→水洗→速化→水洗→水洗→化学铜→水洗.4.3.PTH常见不良状况之处理4.3.1.孔无铜 :a活化钯吸附沉积不好. b速化槽:速化剂浓度不对. c化学铜:温度过低,使反应不能进行反应速度过慢;槽液成分不对.4.3.2.孔壁有颗粒,粗糙: a化学槽有颗粒,铜粉沉积不均,开过滤机过滤. b板材本身孔壁有毛刺.4.3.3.板面发黑: a化学槽成分不对(NaOH浓度过高).4.4镀铜镀铜即提高孔内镀层均匀性,保证整个版面(孔内及孔口附近的整个镀层)镀层厚度达到一定的要求.4.4.1电镀条件控制a电流密度的选择b电镀面积的大小c镀层厚度要求d电镀时间控制4.4.1品质管控 1 贯通性:自检QC全检,以40倍放大镜检查孔壁是否有镀铜完全附着贯通.2 表面品质:铜箔表面不可有烧焦,脱皮,颗粒状,针孔及花斑不良等现象.3 附着性:于板边任一处以3M胶带粘贴后,以垂直向上接起不可有脱落现象.5.线路5.1干膜干膜贴在板材上,经曝光后显影后,使线路基本成型,在此过程中干膜主要起到了影象转移的功能,而且在蚀刻的过程中起到保护线路的作用.5.2干膜主要构成:PE,感光阻剂,PET .其中PE和PET只起到了保护和隔离的作用.感光阻剂包括:连接剂,起始剂,单体,粘着促进剂,色料.5.3作业要求 a保持干膜和板面的清洁, b平整度,无气泡和皱折现象.. c附着力达到要求,密合度高.5.4作业品质控制要点5.4.1为了防止贴膜时出现断线现象,应先用无尘纸粘尘滚轮除去铜箔表面杂质.5.4.2应根据不同板材设置加热滚轮的温度,压力,转数等参数.5.4.3保证铜箔的方向孔在同一方位.5.4.4防止氧化,不要直接接触铜箔表面.5.4.5加热滚轮上不应该有伤痕,以防止产生皱折和附着性不良5.4.6贴膜后留置10—20分钟,然后再去曝光,时间太短会使发生的有机聚合反应未完全,太长则不容易被水解,发生残留导致镀层不良.5.4.7经常用无尘纸擦去加热滚轮上的杂质和溢胶.5.4.8要保证贴膜的良好附着性.5.5贴干膜品质确认5.5.1附着性:贴膜后经曝光显影后线路不可弯曲变形或断等(以放大镜检测)5.5.2平整性:须平整,不可有皱折,气泡.5.5.3清洁性:每张不得有超过5点之杂质.5.6曝光5.6.1.原理:使线路通过干膜的作用转移到板子上.5.6.2作业要点: a作业时要保持底片和板子的清洁.b底片与板子应对准,正确.c不可有气泡,杂质.*进行抽真空目的:提高底片与干膜接触的紧密度减少散光现象.*曝光能量的高低对品质也有影响:1能量低,曝光不足,显像后阻剂太软,色泽灰暗,蚀刻时阻剂破坏或浮起,造成线路的断路.2.能量高,则会造成曝光过度,则线路会缩小或曝光区易洗掉.5.7显影5.7.1原理:显像即是将已经曝过光的带干膜的板材,经过(1.0+/-0.1)%的碳酸钠溶液(即显影液)的处理,将未曝光的干膜洗去而保留经曝光发生聚合反应的干膜,使线路基本成型.5.7.2影响显像作业品质的因素: a﹑显影液的组成 b﹑显影温度. c﹑显影压力. d﹑显影液分布的均匀性.e﹑机台转动的速度.5.7.3制程参数管控:药液溶度,显影温度,显影速度,喷压.5.7.4显影品质控制要点:a﹑出料口扳子上不应有水滴,应吹干净.b﹑不可以有未撕的干膜保护膜.c﹑显像应该完整,线路不可锯齿状,弯曲,变细等状况.d﹑显像后裸铜面用刀轻刮不可有干膜脱落,否则会影响时刻品质.e﹑干膜线宽与底片线宽控制在+/-0.05mm以内的误差.f﹑线路复杂的一面朝下放置,以避免膜渣残留,减少水池效应引起的显影不均. g﹑根据碳酸钠的溶度,生产面积和使用时间来及时更新影液,保证最佳的显影效果.h﹑应定期清洗槽内和喷管,喷头中之水垢,防止杂质污染板材和造成显影液分布不均匀性.i﹑防止操作中产生卡板,卡板时应停转动装置,立即停止放板,并拿出板材送至显影台中间,如未完全显影,应进行二次显影.j﹑显影吹干后之板子应有绿胶片隔开,防止干膜粘连而影响到时刻品质.5.8蚀刻脱膜5.8.1原理:蚀刻是在一定的温度条件下(45—50)℃蚀刻药液经过喷头均匀喷淋到铜箔的表面,与没有蚀刻阻剂保护的铜发生氧化还原反应,而将不需要的铜反应掉,露出基材再经过脱膜处理后使线路成形.5.8.2蚀刻药液的主要成分:酸性蚀刻子液(氯化铜),双氧水,盐酸,软水5.9蚀刻品质控制要点:5.9.1以透光方式检查不可有残铜, 皱折划伤等5.9.2线路不可变形,无水滴.5.9.3时刻速度应适当,不允收出现蚀刻过度而引起的线路变细,和蚀刻不尽. 5.9.4线路焊点上之干膜不得被冲刷分离或断裂5.9.5时刻剥膜后之板材不允许有油污,杂质,铜皮翘起等不良品质.5.9.6放板应注意避免卡板,防止氧化.5.9.7应保证时刻药液分布的均匀,以避免造成正反面或同一面的不同部分蚀刻不均匀.5.9.8制程管控参数:蚀刻药水温度:45+/-5℃ 剥膜药液温度﹕ 55+/-5℃ 蚀刻温度45—50℃烘干温度﹕75+/-5℃ 前后板间距﹕5~10cm6 压合6.1表面处理:表面处理是制程中被多次使用的一个辅助制程,作为其他制程的预处理或后处理工序,一般先对板子进行酸洗,抗氧化处理,然后利用磨刷对板子的表面进行刷磨以除去板子表面的杂质,黑化层,残胶等.6.1.1工艺流程:入料--酸洗 --水洗--磨刷--加压水洗—吸干--吹干--烘干--出料6.1.2研磨种类﹕a 待贴包封﹕打磨﹐去红斑(剥膜后NaOH残留)﹐去氧化b 待贴补强﹕打磨﹐清洁6.1.3表面品质:a .所需研磨处皆有均匀磨刷之痕迹.b. 表面需烘干完全,不可有氧化或水滴残留等.c 不可有滚轮造成皱折及压伤.6.1.4常见不良和预防:a 表面有水滴痕迹,此时应检查海绵滚轮是否过湿,应定时清洗,挤水.b 氧化水完全除掉,检查刷轮压力是否足够,转运速度是否过快.c 黑化层去除不干净6.2贴合:6.2.1作业程序:a 准备工具,确定待贴之半成品编号﹐准备正确的包封b 铜箔不可有氧化﹐检查清洁铜箔:已毛刷轻刷表面﹐以刷除毛屑或杂质c 撕去包封之离型纸.d 将包封按流转卡及MI资料正确对位,以电烫斗固定.e 贴合后的半成品应尽快送压制进行压合作业以避免氧化.6.2.2品质控制重点:a 按流转卡及MI资料对照包封/补强裸露和钻孔位置是否完全正确.b 对位准确偏移量不可超过流转卡及MI资料之规定.c 铜箔上不可有氧化,包封/补强边缘不可以有毛边及内部不可有杂质残留.d 作业工具不可放在扳子上,否则有可能造成划伤或压伤.6.3压制:压制包括传统压合,快速压合,烘箱固化等几个步骤;热压的目的是使覆盖膜或铺强板完全粘合在扳子上,通过对温度,压力,压合时间,副资材的层叠组合方式等的控制以实现良好之附着性的目的,并尽量降低作业中出现的压伤,气泡,皱折,溢胶,断线等不良.6.3.1快压所用辅材及其作用a 玻纤布﹕隔离﹑离型b 尼氟龙﹕防尘﹑防压伤c 烧付铁板﹕加热﹑起气6.3.2常见不良现象a 气泡﹕(1) 矽胶膜等辅材不堪使用 (2) 钢板不平整 (3) 保护膜过期b 压伤﹕(1) 辅材不清洁c 补强板移位:(1) 瞬间压力过大(2) 补强太厚(3) 补强贴不牢6.3.3品质确认a 压合后须平整﹐不可有皱折﹑压伤﹑气泡﹑卷曲等现象.b 线路不可有因压合之影响而被拉扯断裂之情形.c 包封或补强板须完全密合,以手轻剥不可有被剥起之现象7网印7.1基本原理:用聚脂或不锈钢网布当成载体,将正负片的图案以直接乳胶或间接板模式转移到网布上形成网板,作为对面印刷的工具,把所需图形,字符印到板上.7.2印刷所用之油墨分类及其作用防焊油墨----绝缘,保护线路文字--------记号线标记等银浆--------防电磁波的干扰7.3品质确认7.3.1.印刷之位置方向正反面皆必须与工作指示及检验标准卡上实物一致.7.3.2.不可有固定断线,针孔之情形7.3.3. .经烘烤固化后,应以3M胶带试拉,不可有油墨脱落之现象8冲切8.1常见不良:冲偏,压伤,冲反,毛刺,翘铜,划痕等现象.8.2制程管控重点:摸具的正确性,方向性,尺寸准确性.8.3作业要点:8.3.1产品表面不可有刮伤,皱折等.8.3.2冲偏不可超出规定范围.8.3.3正确使用同料号的模具.8.3.4不可有严重的毛边或拉料,撕裂或不正常凹凸点或残胶及补强偏移,离型纸脱落现象.8.3.5安全作业,依照安全作业手册作业..8.4常见不良及其原因:8.4.1.冲偏 a:人为原因 b:其他工序如,表面处理,蚀刻,钻孔等.8.4.2.压伤 a:下料模压伤 b:复合模8.4.3.翘铜 a:速度慢,压力小 b:刀口钝8.4.4.冲反 a:送料方向错误。