机械制造基础复习资料(全面)

[精品]机械制造基础复习资料.doc

![[精品]机械制造基础复习资料.doc](https://img.taocdn.com/s3/m/c4314b8cbb68a98270fefa51.png)

机械制造基础期末考试复习资料一、选择题1・普通卧式车床床头箱的毛坏应采用(A)A、铸件B、锻件C、焊接件D、冲压件2•轴类零件在各道工序中均采用中心孔作定位基准,是符合(B)A、基准重合原则B、基准统一原则C、互为基准原则D、自为基准原则3•在工艺尺寸链中,最后形成的也是间接得到保证的哪一环称为(A)A、封闭环B、组成环C、增环D、减环4•与高速工具钢刀具相比,硬质合金刀具所允许的切削速度(C)A、较低B、相等C、较高D、不一定5•当零件表而层有残余应力时,(A)表而层对腐蚀作用的敏感性。

A、降低了B、增加了C、不影响D、有时会有影响6•大平面限制工件(A)个自由度。

A、三B、四C、五D、六7•车刀角度影响切削力最大的因素是车刀的(B)。

A、主偏角B、前角C、刃倾角D、后角8•切削用量中,对切削温度影响最大的是(B)oA、切削深度B、切削速度C、进给量D、被吃刀量9•麻花钻切削部分的切削刃有(D)。

A、二条B、三条C、四条D、五条10•下列加工方法中,能加工孔内环槽的是(D)oA.钻孔B、扩孔C、较孔D、镇孔11・在立式铳床上加工工件大平面时,应选用的铳刀是(A)。

A、面铳刀B、圆柱铳刀C、三面铳刀D、角铳刀12•加工总余量是毛坯尺寸与图样设计尺寸(A)。

A、之差B、之和C、相等D、无关13.零件图上标注的基准称为(C)基准。

A、定位B、装配C、设计D、测量14.球头支撑钉适用于(B)面定位吻合。

A、已加工B、毛坯C、左侧D、上顶二、填空题1、合理的毛坯制造方法应考虑零件的结构形状和尺寸、生产批量的大小和现有生产条件。

2、工艺基准可分为工序基准、定位基准、测量基准和装配基准。

3、双介质淬火的淬火剂,对碳素钢来说可用水和油,对合金钢来说可用油和空气。

4、HT150牌号中HT表示灰口铸铁,数字表示抗拉强度。

5、尺寸链环中必有封闭环和组成环。

6、机械加工质量包括表面尺寸和加工精度两个方而。

7、工件装夹包括定位和夹紧两个过程。

机械制造技术基础复习资料

机械制造技术基础复习资料机械制造技术基础复习资料第一章第一章 机械制造概论机械制造概论机械制造:从毛坯经过一系列过程成为成品机器的过程。

机械制造:从毛坯经过一系列过程成为成品机器的过程。

生产系统:原材料进厂到产品出厂的整个生产经营管理过程。

生产系统:原材料进厂到产品出厂的整个生产经营管理过程。

制造系统:原材料变为产品的整个生产过程,原材料变为产品的整个生产过程,包括毛坯制造、包括毛坯制造、机械加工装配检测和物料的存 储运输所有的工作。

储运输所有的工作。

储运输所有的工作。

工艺系统:机械加工所使用的机床刀具夹具和工作组成了一个相对独立的系统称为工艺系统机械加工所使用的机床刀具夹具和工作组成了一个相对独立的系统称为工艺系统 生产纲领:企业根据市场需求和自身的生产能力制定生产计划,在计划期内应当生产的产品的产量和进度计划称为生产纲领。

的产量和进度计划称为生产纲领。

生产类型举例说明:生产类型举例说明:大量生产:汽车、手表、手机、由于其产量大且同一类型的产品一样故为大量生产大量生产:汽车、手表、手机、由于其产量大且同一类型的产品一样故为大量生产 成批生产:笔记本电脑、由于其每一阶段的电脑不同,每种电脑均有一定的数量成批生产:笔记本电脑、由于其每一阶段的电脑不同,每种电脑均有一定的数量单件生产:大型机床、水力发电装置,由于其为重型设备,专用设备所以只能进行单件生产。

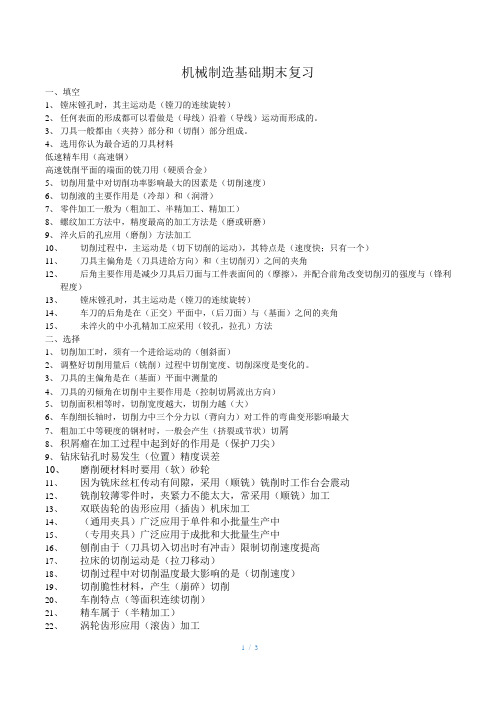

第二章第二章 金属切削原理金属切削原理金属切削加工:利用切削刀具切除工件上多余的金属,利用切削刀具切除工件上多余的金属,从而使工件的几何形状、从而使工件的几何形状、尺寸精度及 表面质量达到预定要求,这样的加工称为金属切削加工。

表面质量达到预定要求,这样的加工称为金属切削加工。

表面质量达到预定要求,这样的加工称为金属切削加工。

切削运动由主运动和进给运动组成。

切削运动由主运动和进给运动组成。

切削用量三要素切削用量三要素::切削速度、进给量和背吃刀量切削速度、进给量和背吃刀量1、切削速度:、切削速度:切削速度Vc(m/s 或m/min) m/min) :主运动为旋转运动,主运动的线速度:主运动为旋转运动,主运动的线速度:主运动为旋转运动,主运动的线速度 601000´=nd V wC p进给运动加工表面待加工表面待加工表面主运动已加工表面加工表面进给运动已加工表面主运动主运动为往复直线运动6010002´=rC Ln V2、进给量:工件或刀具每回转一周时二者沿进给方向相对位移。

机械制造基础补考复习资料

机械制造基础补考复习资料一、名词说明:(每题2分,共16分)1.无心磨削:2.装配基准:3.车削加工:4.抛光:5.锪削加工:6.热硬性:7.零件加工精度:8.群钻:二、填空题:(每空0.5分,共20分)1.镗削加工除可镗孔以外,还能够进行钻削、、等加工。

2.用圆铣刀的端面齿加工平面称为,用圆铣刀的周向齿加工平面称为。

3.铣床分卧式和立式两种,主轴轴线呈时为卧式铣床,主轴轴线呈时为立式铣床。

4.车床加工成形面的方法有、和三种。

5.钻削的工艺特点有:钻头中心线容易偏斜、、等。

6.切削用量三要素包括、和。

7.拉床按结构形式可分为卧式和;按加工表面可分为和。

8.零件工艺过程中所采纳的基准,称为。

它通常包括、、和装配基准。

9.机床加工一个零件所需的时刻通常包括、和。

10. 依照作用的不同,基准可分为和两大类。

11.磨具的硬度是指在外力的作用下,磨具表层脱落的难易程度,易脱落,则该磨具的硬度。

12.常用齿轮齿形一样采纳渐开线齿廓,它具有传动、运动精度、便于加工等特点。

13. M1432A万能外圆磨床的组成要紧有头架、、、工作台、等。

14. 制订工艺规程的原则是:、、。

15.在车床上装夹工件的方法有顶尖装夹、、和四种方法。

三、判定题:(每题1分,共15分)1.铣床附件万能铣头上的铣刀,能够在空间转动呈所需的任意角度,以适应在更多的空间位置进行铣削加工。

()2.工件在夹具中定位时,过定位是有害的,应幸免显现。

()3.心轴是加工套类零件和轴类零件时使用的一种夹具。

()4.正确确定夹紧力,要紧是确定夹紧力的方向、大小和作用点。

()5.依照结构与用途不同,常用的钻床有:台式钻床、立式钻床、卧房钻床、摇臂钻床等等。

()6.磨料粒度的标号数越大,说明磨料磨粒的尺寸越大。

()7.刨削加工要紧是用于加工各种平面、沟槽、外圆及内圆。

()8.通常,采纳插削工艺,加工齿轮、带轮等盘类零件的内孔键槽时,键槽的宽度由插床进给系统的进给量来保证。

机械制造基础复习资料 1.doc

机琥制造菱础总复习一、填空憩1、諳用的金属材糾分为钢材和铸饮两大类2、钢按用遼可分为结构钢、工具钢、侍殊性能钢等3、按锁餉出现形式不同可分为白口铸牧、灰口链慎、可瞬庆、球8庆、autt以及待殊性能铸铁等4、金廉材料的使用性能包括:物理性能、化学性能和力学性能5、显常见的全属晶体结构有体心立方晶体、面心立方晶径和密排六方晶格三种6、工程材料包括金舄材料、有机高分子材料、丸机金舄材料*7、全舄材糾可分为烈色全属和有色金属两大类8、需用的嵐色金属包括:钢、铸铁两大类9、锻压垒利用金舄塑性变性改变坯料的尺寸和形式,井改善其内祁组织和力学性能,获得所需毛坯或竽件餉成形加工方法10、冲孔模的凹模尺寸由工件决定,落料栈的卿尺寸由工件尺才决定,11、tttiS性能是金属材料锻压加工成形的难易程度,以望挂和变形抗力徐合衝量12、按照冲栈完成的工序性质可分为空區、落料模、建曲楼、拉伸楼,按工序的銀合分为直单模、违续楼和厦合13、模埜锻造是将加热到锻造溢度的金属坯料,放到因定模锻设备上圾蹄内,使坯料受压变形,从而获得敘件的方法,14、自由锻菱本工序中;£«?用的是:鯉、拔长和冲孔15、制坯栈辔分为拔长楼腔、滚挤楼ML科曲模腔、成形楼腔、犠粗台及压扁面16、粉末冶金的工艺过程为:鹽、輕、压制成形、燧结及后处理17、纤焊是利用熔点比◎材低的填充金舄熔化以后,填充接头间隙并与圉态的Q村相互扩敵从而实现if接的焊接方法,18、目前崔工程領嬷应用最多的非金属材料是塑料、檢胶、軽及厦合材料等19、电爼弼罡利用左竝电阻热将接头加热到逻化或熔化状态.再通过电根施加挂力,形成矗子间结合的焊接方法20、电阴焊可分为点焊、进焊、凸焊、对焊21、对焊分为电阳对焊税闪光对焊22、塑糾15接通諳有以下四种方法:机械违谖、热容if孩、落剂粘结、胶接23、檢胶按原料来独可分为逑鯉和合成檢•胶:按用途可分为通用檜月支和恃殊橡胶18、车削加工时,工件作旗转运动,玮刀件进纶运动24、塑料的成形方法有注射成型、挤出成型、压制成形、吹塑成形、浇铸成开、滾塑成形等25、当工件的遥纶方向与O社铳刀刀尖O和已加工平曲的切点A处的切削速度的方向相反称为逆尬26、成形回的左削加工一般可采用:双手控制法、成形刀法和整模法加工27、龙门刨床的主运动是工件白所件的克找住厦运动、进纶运动是刀貝的间歇进纶28、迸削时诜刀的回转是主要运幼,工件件玄拔或腔线运动,是进給运动29、竝削加工可拉平曲、齿形及在已有孔上拉出各种形状的也30、rutt有利于提高刀貝的耐用度粒工件装夹的稅定性,但容易引龙工作台窜动,栢加工时,悦削力小,多采用WMi.31、切削加工中的主运动使刀具和工件之何产生相对运型,从而使刀貝前向接近工作实现切削的运动32、粒度表示矗糾18粒的大小,粒度号皴愈大,额粒愈小,用于粗加工及矗边软料,细JS检则用于籟加工33、纵庭法的空削力小,宓削热少,故煥条件好,砂絵沿进館方向的后半宽度,鸳于是副債角为竽度的修光刃,光庭次数多,所以工件的籟废高,袁向粗儘变值小34、内圆庭削有两种:一种星工件和砂絵均件回转运动, 另_种是工件不回转,砂絵作行绘运动35、在外圆虑削中,废削用S#$S包括:砂絵线速度,纵向进恰显、庭削吃刀员和光窓次数等36、数控加工指從繳控机床上加工竽祁件的一种机檢加工方法,37、数疫机床按伺册挖制方式分类有:开环控机床、半闭环控制数控机床、闭坏控机床38、轮痢控制缎控机床链够对两个毀两人以上坐标轴同时进行切削加工控制,控制刀具移动轨迹,将工件加工成一定的鸵耶形状39、闭坏控制数控系竦:罡在机床移动祁件上宜谖装有位置检泓装畫,将测显猖到实际位移值与険定值进行比较,用走值对机庶进行控制40、电火花皴切割加工脉冲电15的正极接电极,负极後工件41、电火花成开机有主机,脉冲电独及机床电%、控制系统及工件港循坏过淹系统四部分銀成42、待种加工按工艺方法分为:电火花加工、窓削加工、电餡成形展成加工43、电火花竟孔开加工工具电极的形式主要有:整体式电极、组合式电极、镶拼电极、阶梯电极二、单琐选择越1、在普通车床上成批东削长度大、様度小的外圆糕体时,应当采用(B >A成型东刀B转动小滑扳 C 偏移尾座D手动纵楊向进纶2、左工件装夹时能自动定义找正餡卡蜃是(A }A 三爪卡盘B 四爪卡鱼C五爪卡盘D花盘3、在升:削孩纹时,为潢足寒瓯的要求,可调整(C }体内的齿鸵啮合位童A 进纶筵B 主轴变速箱C 扛絵筵D筒板箱4、托削粧长紬时,刀貝主佞角Kr■显好选用(D }A 45"B 60^C 75"D 90’5、铁刀与菇刀比较悦九的主要借点是()6、适用于左卧式铳床上铁沟橹的刀貝是(C 〉诜刀A宜齿El枉诜刀B端(&铁刀C锯片诜刀 D «旗齿圆枉铁刀7、某细长紬类竽件的外O需要楮虧削方法应选搓< B )A境窓法B纵庭法C深您法D絵合空法8淬火后桜貝竽件可以进行《C )加工.A牟削B锐削C矗削D拉削9、左数控媚程中,用于刀貝伙速定位的指令是(A }A GOOB G01C G02D G0310、电火花机床使用液休介质星(D )A火花液B汞C乳化液D煤油丨1、机械制造企业中,从廉材料进货到制成的产品投入市场,其所有劳动过程的总和称为(A >A生产过建B产吊开发过程C工艺过程D加工过建12、左确定刁件毛坯时.il择全属材料的便则:苜先应演足(B》A使用性能B工艺性能C材料经济性D加工成本三、名词鮎睜贮1. 給梅材国:利用材料的力学性能,所制备的各类器件或构件星为了承受各种形式的啟荷或卫支撑件用2. 正火:将钢加按到AC,以上30~50「C.保温后左空勺中冷却3. 淬火:亚共析钢加热對AG以上3(T5(r C,过共折钢加热對心以上4. 钢的热处理:30~50' C,保JS后衽水、油竽介硬中恢速冷却将钢在固态下施以下不同餉加热、保温、冷却,以求得所要性能的一种加工方法5. 因溶体:落质便子落入金属落剂中所坦成的合金相称为固落休6. 海结晶:变形后的金属在较高温度加热时.由于廉子扩故能力增大通过重新生核,长大变成新的均匀,幼小的零轴晶这个过程称为海结晶7•淬透性:钢?妾受淬火时形成马化体的能力W做钢的淬透性,8、纤J1H且织:坯料中MhS FeS尊沿显大变形的方向伸长,舱性夹杂物FeO SO雄打碎呈链状,形成了永久性的点条状或tSttffi织9、厦合模:在;中床的一次行程中,在楼貝的同一工位上完成两道或两道以上冲压工序的冲模板料冲压:在冲床上用冲模使会风或非会属板糾产生分离或变形而获得制件的加工方法10、胎W:是衽自由锻设备上使用可移动的简单模貝生产锻件的一种锻造方法11••挤出成形:星将粉状或粒状的塑国15料加放挤压机的料筒中,加热软化后,在脸转螺杆的件用下,使塑料受挤压前移通过模口,冷却后制成产品.12. 压力焊:在焊接的河程中对王件加压,完成焊技的方法,连«»:在冲床的一次行程中,在離具的不同工位上完成蘭道或以上冲压工序的冲楼13. 注射成形:将塑料在加炳苗中加热至熔迸态下注入横具,冷却固化后脱模塑科:一种以合成树脂为主要成分,加入各种溢加剂组成的有机高分子14. 沟末冶金:由两种以上全属粉末或金属粉末和非金属粉末给泡合、压制成形15. 波加工:烧法制成金廉材料或竽件的加工方法电解加工:利用阳极落解而将总件上部分翕腸去陰的一种加工成形方法,16. i£tt:当工件前进给方向与圜术锐刀刀尖圆和已加工半面餉切点A处的切削遠度VA餉方向相反称为逆锐‘门.刨削:刨刀相对工件作往厦宜线运初,实现切削加工的方法°18. M指令:垒用来控制机味各种抽助动件及状态的指令19. G准备功能:是用来控制机床各种辅肋动作及开关状态的IS令"四、简答121、金廉朗结品河程中,统化品絞有哆些招施?答:I、増大过冷度,2、变质处理;3、媒动/搅拌2、有一汽车鬼S3蔻面质灵和U岳度要求鬲.牝要压力挤造成型,该成型工艺有呀些成型特点?答:1、生产率鬲,经济性好,可实现白动化生产;2、生产适应性好;3、产品质呈好,尺寸稳定;4、存在气孔挤造餃陷,5、设链投詹大,压不适宜小批生产3、衲造成形有IB些优点?答:1、可ttfi#杂开关的毛坯:2、适应性广:3、生产批晁范B3大;4、材MAigr,成本低;5、可实行近净成形和净终成形4、在彼造成型中,选择浇注位K更考虑BP签要盒?P435、在错遗成形中,影响牧缩的因茶有哪些?如何影响?P356、在钻造成形工艺中,懺少戒消號拚造应力搭链有陵地?S:采用合适的钵造工艺;2、改进i§虽工艺;3、合理设计钻件结构;4、去应力退火7、有一发动机ilft,采用模锻大批显生产,该成形工艺有何待点?答可以嘏制形状较为复杂前锻件;2、锻件形状尺寸准确,表面质呈好;3、材糾利用率和生产率鬲;4.设缶投资大,嘏權费用鬲且准备时间长*8、胎模锻与自由锻和模锻有什么待点?答:与白由嘏相比,胎檢缎生产效率鬲,锻件加工余晁小,籟度离;2、与模锻相比,胎模制造简单,使用方便,成本较低,又不设备9、冷冲棣的主要机构由即部分纽成?各有何主要作用?P78-7910、钎煜焊摂与其他焊接方法相叱,有IB些特性?答:1、钎焊件焊谖处表血光洁,三密性好;2、毎材在钎焊后笳纽织和性堆变化不大,3、可以连技不同的材辑;4. 焊接强度和耐高渦能力比其它方法壳11、什么是碱性焊条?在焊授过趕中有IB些特性?答:以碱性孑化窃和和不为主前焊条为碱性焊条;其特性为(I;力学性JB好(2)焊嫌抗奴性好;13〉工艺性J8 差,12、焊接裂纹分为I®几种?婪纹的主要原因有I®些?答:分为:热裂收和冷釵奴<1)热釵奴是由辉进中存&«Fe S等低熔点物质,焊接洁晶时,形成液态何层,品絞间联系披削55,当煜迹受到较大a^ifsn拉力时,即在品絞之间引起破奴,(2)冷裂姣是由于在热影【自区和焰成区形成灣火组织,按头性綁化,在焊技应力作用下,引起品竝内部««.有时由于和较多氮气进入,会诱发迢迟冷柬纹15、紛末冶余成形餉工艺特性有IB些?16、ft]複按成分和用遼的不同可分为切几种?成型加工过程一輕包括哪几道工序?答:分为II)晋通陶兗:<2)工程W«:(3〉金加工过程为:(1)坯料制备,<2)制胡成形;(3)制詰烤干与烧制17、橡胶的成形加工由胭几个阶段?其毎个部分件用罡什么?答:生胶的塑炼,件用罡:增加可塑性:2、胶料的混炼,件用是:使生胶与配合別混合均匀,3、初品的成形,作用是:保证制品的尺寸18、左加工显性金风材料时,容易产生积悄猪,该积书0 对切削过程有什么影响?PI5旷16019、金削加工与其它金风切削方法相比,有什么工艺特性?答:1、易于保证各加工向之何的位ShS度;2、切削过程比较平稳;3、刀貝简单20、卧式东床的典型结构銀成及作用有哪些?答:《1,床身:违接各祁件并保证各祁件之何有准确的位S:<2>王紬毎:内装主紬与主紬变速昌,劳动工件旋转,改变转速21、狡孔加工的工艺待性有哆些?S:<1)狡刀刀齿多,钢度好,导向件用好,纠正讲差能力强:⑵狡削余显小,加工变形小,(3>有校准祁分,可像光孔堡(4便于加工小孔和深孔:(5〉移度高,〈6丿加工适应性差22、金属的切削加工对刀貝材糾的要求有Iff些?S:<1)必须具有足够的從度;(2)必須貝有足够的毎度,(3〉必绩貝有良好的韧性:(4;必绩有较好的丙庭性;<5)必绩有较高的热55性;(6)切削加工性与热处理性要好23、垃削加工餡工艺待点有哪些?S:特点有:位刀件回转运动,工作平桜,适应于有孔距的孔前加工:<2)刀可采用浮幼後刀,或有孔径ttSWE机构:待别适合棲密长孔和大孔的孔系加工.13)使用性杆支撑进行tSfiiJ,适用于轻体芋件处回转体芋件和大埜竽件的孔系加工(4〉後削能靠多次疋刀来校正孔的轴线«$4:《5)适应性强,可通过用後,半栉5, 栩垃来达到不同可对有色金风进行«;乖加工,用一把垃刀可对不同孔径和长网度范国餉孔进行加工。

机械制造基础期末复习

机械制造基础期末复习一、填空1、镗床镗孔时,其主运动是(镗刀的连续旋转)2、任何表面的形成都可以看做是(母线)沿着(导线)运动而形成的。

3、刀具一般都由(夹持)部分和(切削)部分组成。

4、选用你认为最合适的刀具材料低速精车用(高速钢)高速铣削平面的端面的铣刀用(硬质合金)5、切削用量中对切削功率影响最大的因素是(切削速度)6、切削液的主要作用是(冷却)和(润滑)7、零件加工一般为(粗加工、半精加工、精加工)8、螺纹加工方法中,精度最高的加工方法是(磨或研磨)9、淬火后的孔应用(磨削)方法加工10、切削过程中,主运动是(切下切削的运动),其特点是(速度快;只有一个)11、刀具主偏角是(刀具进给方向)和(主切削刃)之间的夹角12、后角主要作用是减少刀具后刀面与工件表面间的(摩擦),并配合前角改变切削刃的强度与(锋利程度)13、镗床镗孔时,其主运动是(镗刀的连续旋转)14、车刀的后角是在(正交)平面中,(后刀面)与(基面)之间的夹角15、未淬火的中小孔精加工应采用(铰孔,拉孔)方法二、选择1、切削加工时,须有一个进给运动的(刨斜面)2、调整好切削用量后(铣削)过程中切削宽度、切削深度是变化的。

3、刀具的主偏角是在(基面)平面中测量的4、刀具的刃倾角在切削中主要作用是(控制切屑流出方向)5、切削面积相等时,切削宽度越大,切削力越(大)6、车削细长轴时,切削力中三个分力以(背向力)对工件的弯曲变形影响最大7、粗加工中等硬度的钢材时,一般会产生(挤裂或节状)切屑8、积屑瘤在加工过程中起到好的作用是(保护刀尖)9、钻床钻孔时易发生(位置)精度误差10、磨削硬材料时要用(软)砂轮11、因为铣床丝杠传动有间隙,采用(顺铣)铣削时工作台会震动12、铣削较薄零件时,夹紧力不能太大,常采用(顺铣)加工13、双联齿轮的齿形应用(插齿)机床加工14、(通用夹具)广泛应用于单件和小批量生产中15、(专用夹具)广泛应用于成批和大批量生产中16、刨削由于(刀具切入切出时有冲击)限制切削速度提高17、拉床的切削运动是(拉刀移动)18、切削过程中对切削温度最大影响的是(切削速度)19、切削脆性材料,产生(崩碎)切削20、车削特点(等面积连续切削)21、精车属于(半精加工)22、涡轮齿形应用(滚齿)加工23、加工箱体零件,以船体的(底)面最为基准面三、判断1、当车床上的挂轮架和进给箱的速比一样时,如主轴转速变快,此时进给量加快。

机械制造基础复习资料

在生产过程中,凡是改变生产对象的形状尺寸位置性质,使其成为成品半成品的过程称为工艺规程。

机械制造工艺过程指零件的机械加工工艺过程和机器的装配工艺过程的总和,其他过程称为辅助过程。

机械加工工艺系统包括机床刀具夹具工件。

工序是组成机械加工工艺的基本单元,一个工序是指一个工人在一台机床上对同一工件所连续完成的那一部分工艺过程。

仅列出主要工序名称及其加工顺序的简略工艺过程,称为工艺路线。

工步:工步是工序的组成。

被加工表面,切削用量和刀具均保持不变的情况下所完成的那部分工序,当同时对一个零件的几个表面进行加工时,则为复合工步。

工位:工件在一次安装中,在机床上占有不同位置连续加工,每一个位置所完成的那部分工序。

走刀:一个工步内,若需切除的金属层较厚,则需分几次切削,每一次切削为一次走刀。

零件的年生产纲领(年产量)公式N=Qn(1+a)(1+b),N为零件的年产纲领,Q为年产量,n为每台产品中的零件数量,a为备品率,b为废品率根据生产纲领可以分为:单件生产,批量生产,大批量生产机械产品的制造过程分为毛坯生产、机械加工、装配三部分工艺装备分为刀具夹具量具类别代号(通用(结构)特性代号)组别代号系别代号主参数或设计顺序号(主轴数或第二主参数)重大改进序号机床类别代号C(车床)Z(钻床)T(镗床)M(磨床)Y(齿轮加工机床)S(螺纹加工机床)X(铣床)B(刨插床)L(拉床)G(锯床)Q(其他机床)通用特性代号G(高精度)M(精密)Z(自动)B(半自动)K(数控)H(加工中心)F (仿形)Q(轻型)C(加重型)J(简式或经济型)R(柔性加工单元)X(数显)S(高速)。

机床主参数用折算值(1/10)表示选择精基面的设计原则:尽可能选用设计基准作为定位基准(基准重合原则)尽可能选用统一的定位基准加工各表面,以保证各表面尖的位置精度(统一基准原则)互为基准,反复加工原则机床的运动分为表面形成运动和辅助运动,按切削时工件与刀具相对运动所起的作用来分,机床的基本运动可分为主运动和进给运动主运动是使工件与刀具产生相对运动,主运动是使工件与刀具产生相对运动以进行切削的最基本运动,主运动的速度最高,所消耗的功率最大.在切削运动中,主运动只有一个.它可以由工件完成,也可以由刀具完成.可以是旋转运动,也可以是直线运动进给运动是不断地把被切削层投入切削,以逐渐切削出整个表面的运动.也就是说,没有这个运动,就不能连续切削.进给运动一般速度较低,消耗的功率少,由一个或多个运动组成.可以连续,也可以间断.使运动源和执行件以及两个有关的执行建保持运动联系的一系列顺序排列的传动件称为传动链。

【成人高考】机械制造基础 复习资料

机械制造基础考前复习资料学习方式: 业余时间:100分钟课程:《机械制造基础》一单选题 (共35题,总分值70分 )1. 金属材料承受三向压应力的压力加工方法是()(2 分)A. 轧制B. 挤压C. 冲压D. 拉拔2. 钢和铸铁是由含碳量来划分的,分界线为含碳量(),低于此含碳量为钢,高于此含碳量为铸铁。

(2 分)A. 0.77%B. 2.11%C. 4.3%D. 5.5%3. 在机械加工工艺过程中,要基准先行,这是为了( ) (2 分)A. 消除工件的残余变形B. 使后道工序有精确的定位基面C. 避免主要加工表面产生加工硬化D. 减少精基面的表面粗糙度4. 麻花钻上,螺旋槽的作用是( ) (2 分)A. 导向作用B. 修光孔壁C. 形成顶角D. 排屑、输送切削液5. 碳素结构钢牌号中的数字含义是()。

(2 分)A. 硬度值B. 应变值C. 冲击韧性值D. 应力值6. 铸钢牌号(如ZG270--500)中的两组数字分别代表该种材料的()。

(2 分)A. 弹性模量和屈服强度B. 屈服强度和抗拉强度C. 弹性模量和抗拉强度D. 含碳量和抗拉强度7. 手弧焊采用直流焊机焊薄件时,为使工件不至于被烧穿,工件与焊条的接法用( ) (2 分)A. 正接法B. 反接法C. Y接法D. Δ接法8. 逆铣与顺序相比,其优点是( ) (2 分)A. 散热条件好B. 切削时工作台不会窜动C. 加工质量好D. 生产率高9. 刨削加工时,刀具易损坏的原因是( ) (2 分)A. 切削不连续、冲击大B. 排屑困难C. 切削温度高D. 易产生积屑瘤10. 车削在工艺特点及其应用方面主要加工()。

(2 分)A. 回转面B. 平面C. 球面D. 特型面11. 绘制自由锻锻件图时,为简化锻件形状,需加上()(2 分)A. 敷料B. 余量C. 斜度D. 公差12. 模锻件的尺寸公差与自由锻的尺寸公差相比为()(2 分)A. 相等B. 相差不大C. 相比要大得多D. 相比要小得多13. 将模型沿最大截面处分开,造出的铸型型腔一部分位于上箱,一部分位于下箱的造型方法称为()(2 分)A. 挖砂造型B. 整模造型C. 分模造型D. 刮板造型14. 积屑瘤对粗加工有利的原因是()(2 分)A. 保护刀具、增大实际前角B. 积屑瘤硬度高C. 提高加工表面质量D. 加大切屑深度15. 淬火是强化钢的最常用的手段,形成的组织是()。

《机械制造基础》复习题答案

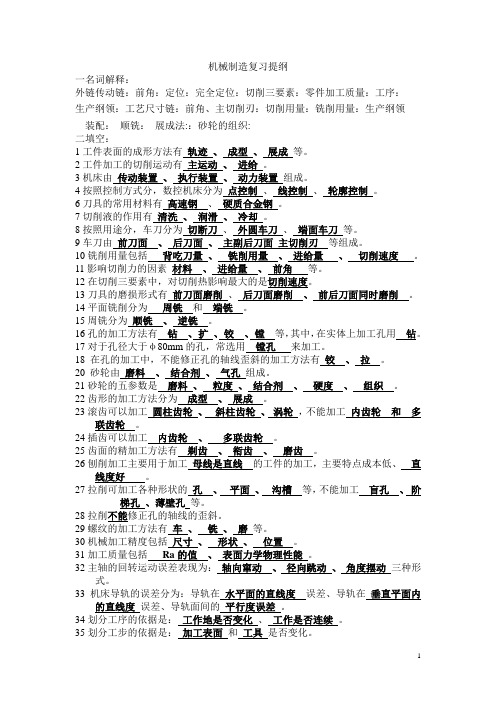

机械制造复习提纲一名词解释:外链传动链:前角:定位:完全定位:切削三要素:零件加工质量:工序:生产纲领:工艺尺寸链:前角、主切削刃:切削用量:铣削用量:生产纲领装配:顺铣:展成法::砂轮的组织:二填空:1工件表面的成形方法有轨迹、成型、展成等。

2工件加工的切削运动有主运动、进给。

3机床由传动装置、执行装置、动力装置组成。

4按照控制方式分,数控机床分为点控制、线控制、轮廓控制。

6刀具的常用材料有高速钢、硬质合金钢。

7切削液的作用有清洗、润滑、冷却。

8按照用途分,车刀分为切断刀、外圆车刀、端面车刀等。

9车刀由前刀面、后刀面、主副后刀面主切削刃等组成。

10铣削用量包括背吃刀量、铣削用量、进给量、切削速度。

11影响切削力的因素材料、进给量、前角等。

12在切削三要素中,对切削热影响最大的是切削速度。

13刀具的磨损形式有前刀面磨削、后刀面磨削、前后刀面同时磨削。

14平面铣削分为周铣和端铣。

15周铣分为顺铣、逆铣。

16孔的加工方法有钻、扩、铰、镗等,其中,在实体上加工孔用钻。

17对于孔径大于φ80mm的孔,常选用镗孔来加工。

18 在孔的加工中,不能修正孔的轴线歪斜的加工方法有铰、拉。

20 砂轮由磨料、结合剂、气孔组成。

21砂轮的五参数是磨料、粒度、结合剂、硬度、组织。

22齿形的加工方法分为成型、展成。

23滚齿可以加工圆柱齿轮、斜柱齿轮、涡轮,不能加工内齿轮和多联齿轮。

24插齿可以加工内齿轮、多联齿轮。

25齿面的精加工方法有剃齿、衔齿、磨齿。

26刨削加工主要用于加工母线是直线的工件的加工,主要特点成本低、直线度好。

27拉削可加工各种形状的孔、平面、沟槽等,不能加工盲孔、阶梯孔、薄壁孔等。

28拉削不能修正孔的轴线的歪斜。

29螺纹的加工方法有车、铣、磨等。

30机械加工精度包括尺寸、形状、位置。

31加工质量包括Ra的值、表面力学物理性能。

32主轴的回转运动误差表现为:轴向窜动、径向跳动、角度摆动三种形式。

33机床导轨的误差分为:导轨在水平面的直线度误差、导轨在垂直平面内的直线度误差、导轨面间的平行度误差。

机械制造基础复习题及答案

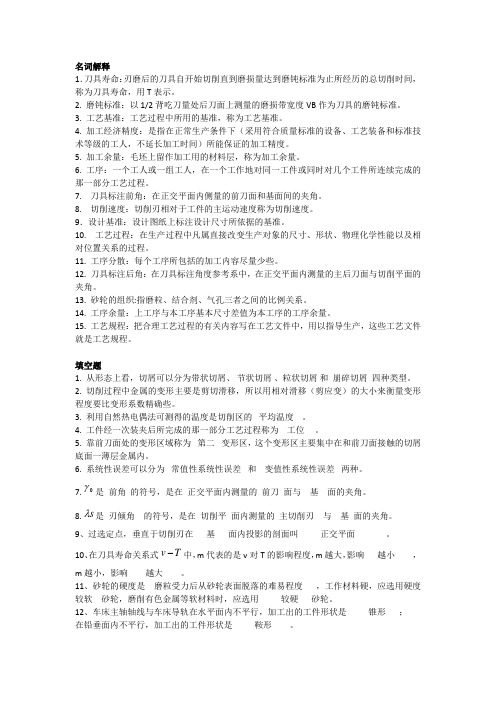

一、单选题1、在每一工序中确定加工表面的尺寸和位置所依据的基准,称为()。

A、定位基准B、工.序基准C、测量基准D、设计基准正确答案: B2、当作用在工件上的切削分力垂直向上且造成机床工作稳定性较差的铣削方式是()。

A、周铣B、端铣C、逆铣D、顺铣正确答案: C3、车削细长轴时,为防止工件产生弯曲和振动,应尽量减少()A、轴向力B、前角C、主偏角D、径向力正确答案: D4、轴类零件加工中,为了实现基准统一原则,常采用()作为定位基准。

A、选精度高的外圆B、选一个不加工的外圆C、两端中心孔D、选一个中心孔和一个不加工的外加工的外圆正确答案: C5、磨削硬材料要用()砂轮.A、硬B、软C、软硬均可D、两者都不是正确答案: B6、加工一个精度为9级的齿轮,应用()。

A、铣齿B、滚齿C、剃齿D、磨齿正确答案: A7、机床型号的首位字母“S”表示该机床是()。

A、铣床B、螺纹加工机床C、钻床D、齿轮加工机床正确答案: B8、在三维空间用合理分布的六个支承点制约物体的六个自由度我们称之为()。

A、六点定位原理B、定位过程C、夹紧原则D、定位原理正确答案: A9、基准不重合误差是由于()不重合而造成的加工误差。

A、定位基准与工序基准不重B、定位基准与限位基准不重合C、工序基准与限位基准不重合D、位置误差和基准正确答案: A10、从灰铸铁的配号可看出它的()指标。

A、强度B、韧性C、硬度D、塑性正确答案: A11、锻造前对金属进行加热,目的是()。

A、提高塑性B、增加变形抗力C、降低塑性D、以上都不正确正确答案: A12、一个(或一组)工人在一个工作地,对一个(或同时加工几个)工件所连续完成的那部分机械加工工艺过程称为()。

A、工步B、工位C、工序D、安装正确答案: C13、对工件已加工表面质量影响最大的是()。

A、第2变形区B、刀屑接触区C、第1变形区D、第3变形区正确答案: D14、机床主轴齿轮()要求高些。

机械制造基础复习题

机械制造基础复习第一篇 金属材料的基本知识第一章 金属材料的主要性能1. 力学性能、强度、塑性、硬度的概念? 表示方法?力学性能: 材料在受到外力作用下所表现出来的性能。

如:强度、 塑性、 硬度 等。

(1)强度:材料在力的作用下,抵抗塑性变形和断裂的能力。

○1屈服点σs (或屈服强度) : 试样产生屈服时的应力,单位MPa ;屈服点计算公式 0A F ss =σF s ——试样屈服时所承受的最大载荷,单位N ;A 0——试样原始截面积,单位mm 2。

○2抗拉强度σb :试样在拉断前所能承受的最大应力。

抗拉强度计算公式0A F bb =σF b ——试样拉断前所承受的最大载荷(N)A 0——试样原始截面积( mm 2)(2)塑性:材料在力的作用下,产生不可逆永久变形的能力。

○1伸长率δ : 试样拉断后标距的伸长量ΔL 与原始标距L 0的百分比。

%10001⨯-=L L L δL 0——试样原始标距长度,mm ;L 1——试样拉断后的标距长度,mm 。

○2断面收缩率ψ : 试样拉断后,缩颈处截面积的最大缩减量与原始横截面积A 0的百分比。

%100010⨯-=A A A ψA 0——试样的原始横截面积,mm 2;A 1——试样拉断后,断口处横截面积,mm 2。

说明:δ、ψ值愈大,表明材料的塑性愈好。

(3)硬度:材料表面抵抗局部变形,特别是塑性变形、压痕、划痕的能力。

HBS 布氏硬度HB HBW常用测量硬度的方法 HRA洛氏硬度HR HRBHRC符号HBS 表示钢球压头测出的硬度值,如:120HBS 。

HBW 表示硬质合金球压头测出的硬度值。

HBS(W)=压入载荷F (N)/压痕表面积(mm 2)布氏硬度的特点及应用:硬度压痕面积较大,硬度值比较稳定。

压痕较大,不适于成品检验。

通常用于测定灰铸铁、非铁合金及较软的钢材。

洛氏硬度的特点及应用:测试简便、且压痕小,几乎不损伤工件表面,用于成品检验。

所测硬度值的重复性差。

机械制造基础复习题

名词解释1.刀具寿命:刃磨后的刀具自开始切削直到磨损量达到磨钝标准为止所经历的总切削时间, 称为刀具寿命,用T 表示。

2. 磨钝标准:以1/2背吃刀量处后刀面上测量的磨损带宽度VB 作为刀具的磨钝标准。

3. 工艺基准:工艺过程中所用的基准,称为工艺基准。

4. 加工经济精度:是指在正常生产条件下(采用符合质量标准的设备、工艺装备和标准技术等级的工人,不延长加工时间)所能保证的加工精度。

5. 加工余量:毛坯上留作加工用的材料层,称为加工余量。

6. 工序:一个工人或一组工人,在一个工作地对同一工件或同时对几个工件所连续完成的那一部分工艺过程。

7. 刀具标注前角:在正交平面内侧量的前刀面和基面间的夹角。

8. 切削速度:切削刃相对于工件的主运动速度称为切削速度。

9.设计基准:设计图纸上标注设计尺寸所依据的基准。

10. 工艺过程:在生产过程中凡属直接改变生产对象的尺寸、形状、物理化学性能以及相对位置关系的过程。

11. 工序分散:每个工序所包括的加工内容尽量少些。

12. 刀具标注后角:在刀具标注角度参考系中,在正交平面内测量的主后刀面与切削平面的夹角。

13. 砂轮的组织:指磨粒、结合剂、气孔三者之间的比例关系。

14. 工序余量:上工序与本工序基本尺寸差值为本工序的工序余量。

15. 工艺规程:把合理工艺过程的有关内容写在工艺文件中,用以指导生产,这些工艺文件就是工艺规程。

填空题1. 从形态上看,切屑可以分为带状切屑、 节状切屑 、粒状切屑 和 崩碎切屑 四种类型。

2. 切削过程中金属的变形主要是剪切滑移,所以用相对滑移(剪应变)的大小来衡量变形程度要比变形系数精确些。

3. 利用自然热电偶法可测得的温度是切削区的 平均温度 。

4. 工件经一次装夹后所完成的那一部分工艺过程称为 工位 。

5. 靠前刀面处的变形区域称为 第二 变形区,这个变形区主要集中在和前刀面接触的切屑底面一薄层金属内。

6. 系统性误差可以分为 常值性系统性误差 和 变值性系统性误差 两种。

(完整word版)机械制造技术基础 复习资料

机械制造技术基础1. 试分析图所示的三种加工情况。

加工后工件表面会产生何种形状误差?假设工件的刚度很大,且车床床头刚度大于尾座刚度。

答:如图a 所示,在径向切削力的作用下,尾顶尖处的位移量大于前顶尖处的位移量,加工后工件外圆表面呈锥形,右端直径大于左端直径。

如图b 所示,在轴向切削力的作用下,工件受到扭矩的作用会产生沿顺时针方向的偏转。

若刀具刚度很大,加工后端面会产生中凹。

如图c 所示,由于切削力作用点位置变化,将使工件产生鞍形误差,且右端直径大于左端直径。

2. 如习图4-2-5所示,零件安装在车床三爪卡盘上车孔(内孔车刀安装在刀架上)。

加工后发现被加工孔出现外大里小的锥度误差。

产生该误差的可能原因有( ② ③ )。

① 主轴径向跳动② 三爪装夹面与主轴回转轴线不同轴 ③ 车床纵向导轨与主轴回转轴线不平行④ 刀杆刚性不足3. 在车床上以两顶尖定位车削光轴,车后发现工件中部直径偏大,两头直径偏小,其可能的原因有( ① ③ )。

① 工件刚度不足 ② 前后顶尖刚度不足③ 车床纵向导轨直线度误差 ④ 导轨扭曲习图4-2-54.在车床上车削光轴(习图4-2-7),车后发现工件A处直径比B处直径大,其可能的原因有(②③ ④)。

①刀架刚度不足② 尾顶尖刚度不足③ 导轨扭曲④ 车床纵向导轨与主轴回转轴线不平行5.如习图4-2-8所示,零件安装在车床三爪卡盘上钻孔(钻头安装在尾座上)。

加工后测量,发现孔径偏大。

造成孔径偏大的可能原因有(② ③ ④)。

①车床导轨与主轴回转轴线不平行②尾座套筒轴线与主轴回转轴线不同轴③刀具热变形④钻头刃磨不对称6.图所示为车床进刀轴架零件,若已知其工艺过程为:(1)粗精刨底面和凸台;(2)粗精镗φ32H7孔;(3)钻、扩、铰φl 6H9孔。

试选择各工序的定位基准并确定各限制几个自由度。

分析工序(3)的定位基准解:第一道工序按划线找正,刨底面和凸台。

第二道工序粗精镗φ32H7孔。

加工要求为尺寸32±0.1㎜、6±0.1㎜及凸台侧面K的平行度0.03㎜。

机械制造基础总复习

机械制造基础总复习1. 引言机械制造是现代工程领域中重要的一环,它涉及到许多关键技术和工艺。

本文档将对机械制造的基础知识进行总结和复习,旨在帮助读者加深对机械制造的理解。

2. 机械制造的分类机械制造可以根据不同的标准进行分类。

根据产品的性质,机械制造可以分为金属制品制造、非金属制品制造等。

根据制造方式,机械制造可以分为成形加工、切削加工等。

在本文档中,我们将主要关注切削加工。

3. 切削加工切削加工是机械制造中最常见的制造方式之一。

它通过固体刀具与工件之间的相对运动,将工件上的材料去除,从而得到所需形状和尺寸的工件。

3.1 切削力与切削速度切削力是切削过程中最重要的参数之一。

它与切削速度、切削深度、切削角度等因素有关。

切削力的大小直接影响到切削质量和工具的寿命。

切削速度是切削过程中的关键参数之一。

它指的是工件表面上某一点在单位时间内切削刀具经过的长度。

切削速度的选择对切削质量和刀具寿命有着重要的影响。

3.2 切削工具和刀具材料切削工具是切削加工中至关重要的部件。

常用的切削工具包括切削刀具、车刀、铣刀等。

切削工具的材料也是十分重要的,常用的刀具材料包括高速钢、硬质合金等。

3.3 切削液和切削液的分类切削液在切削过程中起到冷却、润滑、防锈等作用。

切削液的类型多种多样,常见的切削液主要分为油性切削液、水溶性切削液和气溶胶切削液。

4. 成形加工除了切削加工,成形加工也是机械制造中常用的一种制造方式。

成形加工通过将材料加热、塑性变形等工艺,使材料从一个形状转变成另一个形状。

4.1 金属的塑性变形金属在加热后具有良好的塑性,可以被压制、拉伸、挤压等成形工艺所处理。

金属的塑性变形是成形加工的基础。

4.2 常用的成形加工工艺常用的成形加工工艺包括锻造、冲压、拉伸、挤压等。

不同的工艺适用于不同的材料和形状需求。

5. 检测与质量控制在机械制造过程中,对产品的检测和质量控制是十分重要的。

常用的检测方法包括尺寸检测、外观检测、力学性能检测等。

机械制造基础复习重点-精选文档-PPT课件

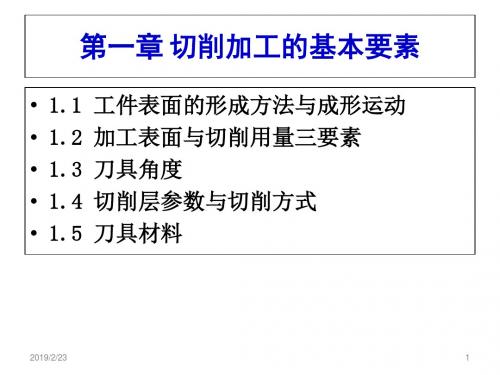

1.3 刀具角度

前刀面 切屑流过的表面

后刀面 与过渡表面相对的刀具表面 后刀面分为主后刀面与副后刀面

切削刃 前刀面上直接进行切削的边锋 主切削刃指前刀面与主后刀面相交的 锋边; 副切削刃指前刀面与副后刀面相交的 锋边。 刀尖 可以是主、副刀刃的实际交点, 也可以是主、副刀刃连接起来的一段 刀刃;它可以是圆弧,也可以是直线

γ0

′

α0 α0′

A

γ0

κr

κ r′ εr

A 向

f

λs

图1-20 车刀的主要角度

2)后角αo

正交平面内,主后刀面与切削 平面的夹角。

2019/2/23

8

1.3 刀具角度

刀具标注角度

3)主偏角κr

在基面内,主切削刃在基面上投 影与假定进给方向的夹角。

γ 0′ α0′

A

α0

γ0

κr

κ r′ εr

A

2019/2/23 6

1.3 刀具角度

刀具标注角度坐标系(正交平面坐标系)

1 ) 基 面 Pr : 通 过 切 削刃选定点与主运动 方向垂直的平面。基 面与刀具底面平行。 2 ) 切 削 平 面 Ps : 通 过切削刃选定点与主 切削刃相切且垂直于 基面Pr的平面。 3 )正 交 平面 Po : 通 过切削刃选定点垂直 于基面 Pr 和切削平面 Ps的平面。

正交平面 Po 前刀面 A 基面 Pr 切削平面 Ps 主切削刃 副切削刃 主后刀面

图1-18 车刀正交平面坐标系

7

2019/2/23

1.3 刀具角度

刀具标注角度

1)前角γo

正交平面内,前刀面与基面的夹角 。 通过选定点的基面位于刀头实体之外 时 γ o 定为正值;位于刀头实体之内时 γ o定为负值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 是 非 题 ( 20 分 )

• 填 空 题 ( 20 分 )

名 词 解 释 ( 20 分 )

•

第1章 切削原理和刀具

1.掌握的概念问题 切削用量三要素和切削层三要素(P2)

切削用量三要素——切削速度,进给量,切削深度。 切削层三要素——切削厚度,切削宽度,切削面积。

减少引偏方法:预钻锥形定心坑;用钻套为钻头导向; 刃磨时,尽量把钻头的两个主切削刃磨得对称一致。

钻孔

• 工艺特点 (2)排屑困难 (3)切削热不易传散 • 钻削应用

钻孔属于孔的粗加工,加工在精度IT10以下: 1)精度和表面质量要求不高的孔,如螺栓联接孔等。 2)精度和表面质量要求较高的孔,或内表面形状特殊 (如锥形、有沟槽等)孔,需用钻孔作为预加工工序。 3)内螺纹攻螺纹前所需底孔。

C6132

(P94)

C6132传动框图

主运动传动结构式

主轴最高转速

主轴最低转速

进给运动传动结构式

第3章 金属切削加工

1.掌握的概念问题 砂轮的硬度和砂轮的自锐性(P130~131) 砂轮的硬度

• 砂轮上磨粒在磨削作用下从砂轮上脱落下来的 难易程度。

砂轮自锐性

• 指砂轮自行推陈出新以保持自身锋锐的性能。 两种方式:

第2章 机床

车床型号的含义(P84~86)

通用机床型号

类型代号 特性代号 组别系别代号 主参数 第二参数 重大改进顺序号 其他特征代号

符号意义: “○”为大写的汉语拼音字母; “□”为阿拉伯数字; “( )”无内容时可不表示,若有内容,则不带括号; “◎”为大写的汉语拼音字母、或阿拉伯数字、或两者兼而有之。

切削刃越趋近工件中心,工作角度越大;常用进给量下切 削刃距离工件中心1mm时,工作角度不到2°,再靠近中 心,角度剧增,后角变为负值,切断工件被挤断。

外圆车刀的工作角度(P22)

积屑瘤的形成条件和原因,以及对切削加

工的影响 (P35)

积屑瘤 ——在切削塑性金属材料时,在一定切削速度

范围内形成带状切屑情形下,切屑底层金属粘在前刀面 上经过加工硬化并参与切削形成的。

镗孔——车床,镗床(直径大于80mm的

孔) 主运动(车床)

• 工件的回转运动

进给运动(车床)

• 车刀的移动

主运动(镗床)

• 镗刀刀杆随主轴一起旋转

进给运动(镗床)

• 工作台带动工件纵向移动或由主轴带动镗刀刀 杆轴向移动

镗床应用

• 镗床镗孔除适宜加工孔内环槽、大直径外,特别适于 箱体类零件的孔系(指若干个彼此有平行度或垂直度要 求的孔)加工。此外,装不同的刀具,在卧式镗床上还 可以完成钻孔、车端面、铣端面、车螺纹等多项工作。

2 1 3 4

10

分析上图中各个参数

1)主运动 2)已加工表面 3)加工表面 4)待加工表面 5)后角 6)前角 7)副偏角 8)主偏角 9)进给深度 10) 进给方向

刀具耐用度和刀具寿命(p58)

刀具耐用度(T)——刀具用刃磨后开始切削一直到

磨损量达到磨钝标志的总切削时间。

刀具寿命 ——刀具寿命是指刀具从开始切削至达到

前角——前刀面与基面的夹角。 后角——后刀面与切削平面的夹角。 主偏角 ——主切削刃与进给方向在基面上投影间所夹

的角度。

车刀的前角、后角、主偏角、副偏角(P16)

副偏角 ——副切削刃与进给方向在基面上投影间所

夹的角度。

切削力,切削热和切削温度(P38,P43)

切削力 ——刀具切削工件而产生的工件和刀具之间

报废为止,经过多次刃磨后所使用的切削总时间

刀具磨损形式及过程(P53)

磨损形式——前刀面磨损(月牙洼磨损) ,后刀面磨

损,前刀面和后刀面同时磨损

过程 ——初期磨损阶段,正常磨损阶段,剧烈磨损阶

段

切屑种类(P23)

带状切屑,挤裂切屑,单元切屑,崩碎切屑

2.简答分析 高速钢和硬质合金材料的比较(P5~10)

传动系统,即传动链。

传动比——从动轮转速与主动轮转速之比。

具体分析各个传动副的传动比:

• 带传动:从动轮转速与主动轮转速之比。 • 齿轮传动:从动齿轮转速与主动齿轮转速之比 • 蜗轮蜗杆传动:蜗轮转速与蜗杆转速之比(只能蜗杆 带动蜗轮转动,不可逆) • 齿轮齿条传动:可逆的传动,齿轮,齿条都可以做主 动件,齿轮做主动件,将旋转运动转化为直线运动; 齿条做主动件,将直线运动转化为旋转运动。若齿条 固定,则齿轮在齿条上滚动,如车床上刀架的纵向进 给 • 丝杆螺母传动:将旋转运动转化为直线运动。

1)表面磨钝的磨粒自动脱落,露出新鲜锋利的磨粒; 2)表面磨粒在切削力的作用下挤破、挤碎后成新的磨粒。

2.各种加工方法及其应用分析 车削——车床(如:外圆面切削) 主运动

• 工件旋转

进给运动

• 刀具直线运动

切断及孔加工,还可用于车螺纹、车锥面及回转体成 形面等

主要应用——车削常用于车外圆、车端面、车槽、

铰孔

• 铰孔是在扩孔或半精镗的基础上进行的,是应 用较普遍的孔的精加工方法之一。

( 1 ) 铰 孔 余 量 小 粗 铰 为 0.15~0.35m m ; 精 铰 为 0.05~0.15m m。 (2)切削速度低 比钻孔和扩孔的切削速度低得多,以 避免积屑瘤的产生和减少切削热。 (3)适应性差 铰刀属定尺寸刀具,一把铰刀只能加工 一定尺寸和公差等级的孔,不宜铰削梯形、短孔、不 通孔和断续表面的孔(如花键孔)。 (4)需施加切削液 为减少摩擦、利于排屑、散热,以 保证加工质量,就加注切削液。

铣削各种沟槽的示意图

钻削——钻床(工件固定不动)

主运动

• 钻头旋转

进给运动

• 钻头向下作轴线移动完成进给

常用钻床种类

• 台式钻床(最大直径13mm)、立式钻床 (50mm)和摇臂钻床(80mm)等

思考:为什么钻孔、扩孔、铰孔加工孔的

质量依次提高?

钻孔

• 在实体材料上加工孔 • 工艺特点 (1)“引偏”

6140

思考:CA6140与C6140一样么?

(P87

)常用的传动副,传动比和传动链,

对C6132传动运动分析,要求:

(1)写出系统的传动结构式;(2)输出轴Ⅴ的 转速级数;(3)轴Ⅴ的极限转速 传动副: ——带传动,齿轮传动,蜗轮蜗杆传动,

齿轮齿条蠢动,丝杆螺母传动。

传动链 ——将若干传动副依次组合起来,成为一个

拉削——拉床(一次性完成所有加工)

铣削分类

• 2.端铣法

用端铣刀的端面刀齿加工平面,称为端铣法。 根据铣刀与工件相对位置的不同,端铣法可以分为对称 铣削法和不对称铣削法(图3-16)。

• 端铣法可通过调整铣刀和工件的相对位置,调节刀齿切 入和切出时的切削厚度,从而达到改善铣削过程的目的。

铣削应用(P117)

• 铣削加工范围较广。主要用来加工平面(包括水平面、 垂直面和斜面)、沟槽、成形面和切断等。加工精度 一般可达IT8~IT7,表面粗糙度Ra值为1.6~6.3μ m。 • 单件、小批生产中,加工小、中型工件。多用升降台 式铣床(卧式和立式两种)。加工中、大型工件时, 可以用工作台不升降式铣床。 • 龙门铣床的结构与龙门刨床相似,在立柱和横梁上装 有3 ~ 4个铣头,适于加工大型工件或同时加工多个 中小型工件。由于它的生产率较高,广泛应用于成批 和大量生产中。

原因:1)麻花钻呈细长状,刚性较差,两条较深的旋 槽,致使钻心变细,进一步削弱了钻头的刚性。

2)为减少导向部分与已加孔壁的摩擦,钻头仅有两条 很窄的棱边与孔壁接触,接触刚度和导向作用也很差。 3)钻头横刃处的前角具有很大的负值,切削条件极 差,实际上不是在切削,而是挤刮金属,加工由钻头横 刃产生的轴向力很大,稍有偏斜,将产生较大的附加力 矩,使钻头弯曲。 4)钻头的两个主切削刃,很难磨得完全对称,加上工 件材料的不均匀性,钻孔时的径向力不可能完全抵消。

耐热性 ——高速钢具有较高的热稳定性,在切削温

度高达到500~650℃时,尚能进行切削。 ——硬质合金耐热性很高。在800~1000℃时尚 能进行切削。

切削速度 ——硬质合金切削性能比高速钢高得多,

切削速度可提高4~10倍。高速钢提高切削1~3倍。

车刀横向进给对工作角度的影响(P20)

分析上图横向进给对工作角度的影响

切削运动和加工表面

a)车削 b)铣削 c)刨削 d)钻削 e)磨削

1—主运动 2—进给运动 3—待加工表面 4—过渡表面 5—已加工表面

车削一般用来加工单一轴线的零件,如直线和一般

盘、套零件等。若改变工件的安装位置或将车床适当 改装,还可以加工多轴线的零件(如曲轴、偏心轮等) 或盘形凸轮。图为车削曲轴和偏心轮工件安装的示意 图。(P112)

的相互作用力。

切削热——用刀具切削工件而产生的热。

产生的根本原因:切削变形和前后刀面的摩擦。

切削温度 ——指切屑、工件和刀具接触区的平均温

度。

车外圆的切削要素

切削用量三要素

1)切削速度υ 2)进给量 3)切削深度ap

切削层三要素

1)切削厚度 ac 2)切削宽度 aw 3)切削面积A

车端面的切削要素

铣削——铣床

主运动

• 铣刀高速旋转

进给运动

• 工件直线连续进给

铣削分类(P115)

• 1.周铣法

(1)顺铣——铣刀旋转方向与工件进给方向一致。 (2)逆铣——铣刀旋转方向与工件进给方向相反。

比较:

• (1)逆铣刀齿的切削厚度是从零增大。在刀齿接触 工件的初期,在工件表面上挤压、滑行,加速刀具磨 损,同时也使表面质量下降。 • (2)顺铣刀齿的切削厚度是由最大减小,从而避免 了上述缺点。

扩孔

• 使已加工孔、铸孔或锻孔直径扩大