风险量化统计表(RPN)

rpn里的sod评分标准

rpn里的sod评分标准RPN值是严重程度(S)、发生概率(O)及可侦测度(D)的分级评分,其值越高则安全隐患越严重。

具体来说,RPN值范围为1~64,其中,<8为风险可接受,8~16为风险较低,>16为风险急需控制。

在风险优先改进时,优先改善RPN>16的风险。

同时,若S值很高(4分)、O值极低或RPN值<16,也需制订改进措施,优先改善并重点管控。

在可侦测度(D)的评价中,探测度是在一个PFMEA范围内的相对评级,评定时无需考虑严重度或频度。

探测度评级应遵循探测度评价标准(从探测能力、探测方法成熟度和探测机会等三方面进行综合评价)。

如需了解更多关于RPN值、S、O和D的具体评分标准和细节,建议咨询安全生产管理领域的专家或查阅相关文献资料。

RPN值在多个领域都有应用,尤其是在工业制造领域中应用较多,它被用于量化生产过程中的潜在风险。

以下是一些具体的RPN 评分应用场景:1.生产过程风险评估:RPN值可以用于评估生产过程中的风险程度,帮助企业识别潜在的安全隐患和问题,进而采取相应的措施进行改进和优化。

2.工艺流程优化:通过RPN值分析,企业可以找出工艺流程中的瓶颈和问题点,进一步优化工艺流程和提高生产效率。

3.设备维护与管理:RPN值可以用于评估设备的运行状态和可靠性,帮助企业制定更加科学合理的设备维护和检修计划,降低设备故障率。

4.质量控制:在产品质量控制方面,RPN值可以用于分析产品缺陷和不良品的成因,进而采取相应的措施进行质量控制和改进。

5.环境与职业健康安全:RPN值也可以应用于环境与职业健康安全方面,帮助企业评估作业场所的安全风险,进而采取措施降低事故发生的风险。

总之,RPN评分作为一种风险评估工具,在多个领域都有广泛的应用,能够帮助企业和组织识别风险、优化流程、提高生产效率、保障员工安全等方面发挥重要作用。

FMEA分析标准(RPN)

FMEA分析标准(RPN)

FMEA分析标准(RPN)

FMEA(故障模式和影响分析)是一种常用的风险评估工具,

它可以帮助我们识别和减少潜在问题的风险。

在进行FMEA分析时,我们通常会使用RPN(Risk rity Number)来量化和排序不同风险。

RPN是根据潜在故障的严重性、发生频率和检测能力来计算的。

它是通过将这些因素的评分相乘获得的。

具体而言,RPN的计算公式如下:

RPN = 严重性评分 ×频率评分 ×检测能力评分

在进行FMEA分析时,首先需要为潜在故障的严重性、发生频率和检测能力设定相应的评分。

评分通常采用1到10的范围,其

中1表示最低,10表示最高。

严重性评分用于评估故障的严重程度,即如果故障发生,它将

对系统、过程或产品造成多大的影响。

发生频率评分用于评估故障发生的频率,即该故障在一定时间内可能发生的次数。

检测能力评分用于评估我们能够有效检测到该故障的能力。

较高的评分意味着我们能够更容易地识别和检测到故障。

使用RPN进行排序时,RPN值越高,表示该风险越严重。

因此,我们应该优先处理具有较高RPN值的风险,以降低其潜在影响。

总而言之,FMEA分析标准中的RPN提供了一种量化风险的方法,使我们能够更好地识别和减少潜在问题。

通过设定适当的评分并根据RPN值进行排序,我们可以更有针对性地处理最重要的风险,提高系统、过程或产品的可靠性和安全性。

IATF16949:2016风险评估分析表

IATF16949:2016风险评估分析表在当今竞争激烈的汽车行业中,质量和管理体系的完善对于企业的生存和发展至关重要。

IATF16949:2016 作为汽车行业的质量管理标准,为企业提供了一套全面、系统的管理框架。

其中,风险评估是确保企业能够有效应对各种潜在威胁和机遇的关键环节。

本文将对IATF16949:2016 风险评估进行详细分析。

一、IATF16949:2016 风险评估的重要性风险评估是企业管理的重要组成部分,它有助于企业识别潜在的风险和机会,从而采取适当的措施来降低风险、抓住机会,以实现企业的战略目标。

在 IATF16949:2016 标准中,风险评估被视为质量管理体系的核心要素之一,其重要性主要体现在以下几个方面:1、提高企业的应变能力通过对潜在风险的识别和分析,企业能够提前制定应对策略,从而在风险发生时能够迅速做出反应,减少损失,提高企业的应变能力。

2、优化资源配置风险评估能够帮助企业确定哪些风险需要优先处理,以及需要投入多少资源来应对这些风险。

这有助于企业合理分配资源,提高资源的利用效率。

3、增强客户满意度有效的风险评估和管理能够确保企业按时、按质、按量地向客户交付产品和服务,从而增强客户的满意度和忠诚度。

4、促进企业的持续改进风险评估是一个持续的过程,通过对风险的监控和评估,企业能够不断发现管理体系中的不足之处,并采取改进措施,从而促进企业的持续发展。

二、IATF16949:2016 风险评估的流程1、风险识别风险识别是风险评估的第一步,也是最关键的一步。

企业需要从内部和外部两个方面来识别潜在的风险。

内部风险包括人员、设备、工艺、管理等方面的风险;外部风险包括市场、法律法规、供应商、竞争对手等方面的风险。

在进行风险识别时,可以采用多种方法,如头脑风暴法、问卷调查法、流程图分析法、故障树分析法等。

同时,企业还可以参考以往的经验教训、行业报告、标准规范等资料,以确保风险识别的全面性和准确性。

风险评估数统计表

1

50

√

√

1

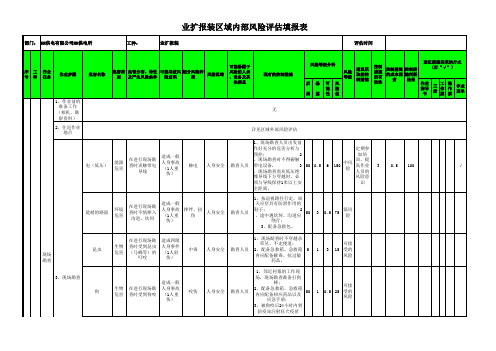

业 扩 报 装 1、误登平行架 设、临近的带 造成一般 电线路或设备 行为 人身事故 。 危害 (1人死 2、上杆前未核 亡) 对线路名称及 杆号。 1、上杆前勘查好平行架 设、临近的带电线路或 设备并认真检查核对杆 号; 高空作业人 2、工作负责人认真履行 人身安全 50 0.5 员 好监护职责提醒上杆作 业人员。 3、 在作业杆塔邻近带电杆 塔上悬挂“禁止攀登、 高压危险”标示牌

造成一般 人身事故 (1人重 伤)

触电

人身安全

操作人员

1、现玚使用前,进行安 全工器具外观、电压等 级检查,确认完好。 50 2、经检验合格的应有明 显合格标签。

1

3

1

0.5

300

√

3、台变停电 操作 2、不使用安 全防护用品 行为 危害

造成四级 人身事件 (1人轻 伤)

触电

人身

操作人员

1、雨天暂停操作。 2、按规定使用绝缘手套 15 0.5 、绝缘鞋、安全帽及护 目镜。

3、误登杆塔

触电

6

1

3

50

√

√

4、上下杆、 塔及高空作 业

装表 接电 4、带缺陷的 杆塔

1、电杆严重断 裂、倾斜、无 物理 拉线保护。 人身死亡 危害 2、断路器支架 (1-2人) 严重倾斜或连 接螺丝松动。

坠落

人身安全

登杆人员

上杆前核对杆号,对电 杆基础、拉线及杆根进 50 0.5 行全面检查如果发现缺 陷停止上杆。

造成一般 人身事故 (1人重 伤)

触电

人身安全

1、现场勘查人员出发前 作好充分的危害分析与 预控; 2 、现场勘查时不得碰触 勘查人员 带电设备, 3 50 0.5 、现场勘查需从低压绝 缘导线下方穿越时,必 须与导线保持1米以上安 全距离。 1、按巡视路径行走,雨 天应穿具有防滑作用的 鞋子; 2 50 、途中遇坎坷、沟道应 绕行; 3、配备急救包。 1、现场勘查时不穿越杂 草丛、不走便道; 2、配备急救箱,急救箱 5 内应配备解毒、抗过敏 药品。 1、邻近村寨的工作现 场,现场勘查准备打狗 棒; 2、配备急救箱,急救箱 50 内应配备相应药品以及 应急手册; 3、被狗咬后24小时内到 防疫站注射狂犬疫苗

FMEA评价标准(RPN)

FMEA评价标准(RPN)1. 介绍故障模式与影响分析(FMEA)是一种用于识别、评估和缓解系统或过程中潜在故障模式及其影响的方法。

通过对故障模式进行评价,可以制定相应的改进措施,提高系统的可靠性和性能。

2. FMEA评价标准FMEA评价标准通常使用RPN(风险优先级数)来量化和排序风险。

RPN是通过乘以潜在故障模式的发生概率(P)、严重性(S)和检测能力(D)得到的。

2.1 发生概率(P)发生概率是指故障模式在特定的工作条件下发生的可能性。

评估发生概率时,可以考虑以下因素:- 先前的使用经验- 设备的可靠性数据- 工作条件的变化2.2 严重性(S)严重性是指故障模式对系统性能、工作过程或安全性产生的影响程度。

评估严重性时,可以考虑以下因素:- 潜在的损害或危险- 对生产能力或成本的影响- 用户的感知和体验2.3 检测能力(D)检测能力是指在故障模式发生后,能够及时检测和识别故障的能力。

评估检测能力时,可以考虑以下因素:- 监控设备和技术的有效性- 人员培训和专业知识- 检测系统的灵敏度3. 使用FMEA评价标准的步骤使用FMEA评价标准进行分析和评估时,可以按照以下步骤进行:1. 选择要评估的系统、过程或设备。

2. 识别故障模式和潜在影响。

3. 为每个故障模式分配发生概率(P)、严重性(S)和检测能力(D)等级。

4. 计算每个故障模式的RPN。

5. 根据RPN的大小排序,确定优先处理的故障模式。

6. 提出相应的改进措施,降低高RPN值的故障模式的风险。

4. 总结FMEA评价标准使用RPN来量化和排序潜在故障模式的风险。

通过评估发生概率、严重性和检测能力等因素,可以识别潜在的高风险故障模式,并采取适当的措施进行缓解。

通过使用FMEA评价标准,可以提高系统的可靠性和性能,减少潜在的系统故障和质量问题的发生。

请注意:以上内容仅为参考,具体的FMEA评价标准应根据实际情况进行调整和应用。

FMEA评价准则RPN

FMEA评价准则RPNFMEA(故障模式与效果分析)是一种早期风险管理工具,用于识别和评估潜在故障模式及其对系统功能的影响。

在FMEA中,评价准则RPN (Risk Priority Number)是其中一个重要的指标,用于确定潜在故障的风险优先级。

RPN是通过评估故障的严重性、频率和检测能力来计算的,计算公式为:RPN=严重性×频率×检测能力。

通过计算RPN,可以确定哪些故障需要优先处理和关注。

首先,严重性评估指的是当故障发生时对系统功能的影响程度。

它通常通过定义不同级别的严重性,如轻微、中度、严重等来进行评估。

较高级别的严重性对应着较高的分数。

其次,频率评估指的是故障发生的可能性和频率。

这可以通过历史数据、专家意见和经验等进行估计。

频率的评估应考虑到在一定时间内故障发生的概率和频率,较高的发生频率对应着较高的分数。

最后,检测能力评估指的是检测和发现故障的能力。

这包括故障被检测到的可能性和故障被及时发现的能力。

较低的检测能力对应着较高的分数。

当计算出故障的RPN之后,就可以根据RPN的大小来确定风险的优先级。

一般来说,具有较高RPN值的故障应当优先处理和关注,因为它们可能会对系统的功能和性能产生更大的影响。

然而,需要注意的是,RPN仅仅是一个定性的指标,它只是用来帮助确定哪些故障需要优先处理,并不能单独用来衡量风险的大小。

在实际应用中,可以结合其他量化的工具和方法,如风险矩阵、风险曲线等来更全面地评估和管理风险。

此外,FMEA的输出不仅仅是RPN值,还包括对潜在故障的描述、建议的纠正措施和预防措施等。

这些信息可以帮助团队确定改进和优化的方向,并做出相应的决策。

总之,FMEA是一个有效的风险管理工具,在产品开发和制造等领域得到广泛应用。

评价准则RPN作为其中一个重要的指标,可以帮助团队确定潜在故障的风险优先级,但它仅仅是一个定性的指标,需要结合其他量化工具和方法一起使用,以更全面地评估和管理风险。

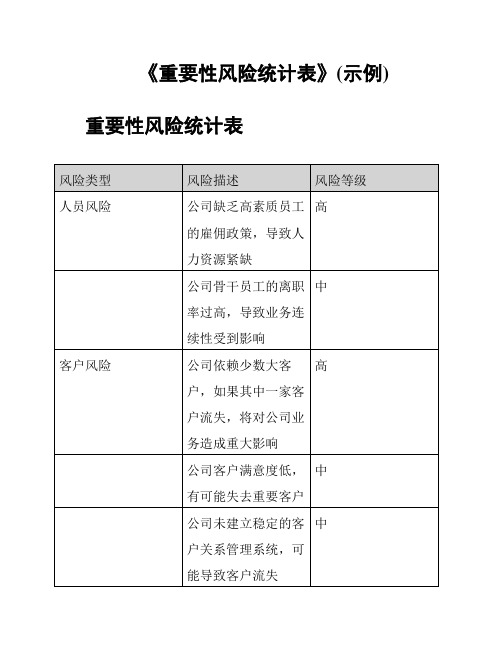

《重要性风险统计表》(示例)

《重要性风险统计表》(示例)重要性风险统计表

以上是我们公司在经营过程中面临的重要性风险统计表。

通过

对这些风险进行评估和管理,我们可以降低风险对公司业务的影响,

保证公司持续发展和盈利能力。

在制定风险管理策略时,我们将优先考虑高风险项,制定相应的预防和应对措施。

同时,我们会持续监测市场和行业的变化,及时调整风险管理策略,确保公司处于竞争优势地位。

以上为重要性风险统计表的示例,具体的风险评估和管理需要根据公司实际情况来定制。

这份统计表可以作为起始点,帮助公司全面了解和识别可能影响业务的风险项,并制定相应的管理措施。

在实施风险管理过程中,我们建议定期进行评估和更新,以适应不断变化的商业环境。

如果您有任何问题或需要进一步的协助,请随时与我们联系。

风险点统计表

个体防护措施:穿戴个人防护用品工作鞋、防护手套、工作服

应急处置措施:1、发生物体打击事故后,立即抢救伤者,进行包扎、消毒等临时措施严重时送医;2、若受到机械伤害时,立即将人员脱离机械部位,对伤者进行包扎、止血等临时措施,严重时送医;3、发现火情时, 立即使用灭火器灭火,把火控制、扑灭在初期,如火势无法控制,立即逃离并拨打119;4、发生人员触电后立即使用绝缘体使触电者脱离触电区域,实施急救(心肺复苏),严重者送医。

个体防护措施:工作服、劳保手套、耳塞、劳保鞋、安全帽

应急处置措施:1、发生人员其他伤害后,立即取来急救药箱,消毒的纱布或清洁布等覆盖伤口,用绷带或布条包扎,严重时送医;2、发生物体打击事故后,立即抢救伤者,进行包扎、消毒等临时措施严重时送医;3、发生人员触电后立即使用绝缘体使触电者脱离触电区域,实施急救(心肺复苏),严重者送医;4、若受到机械伤害时,立即将人员脱离机械部位,对伤者进行包扎、止血等临时措施,严重时送医。5、发生起重伤害后,立即停止作业,对受伤人员进行包扎、消毒等临时措施,严重者送医。6、人员烫伤,立即转移至安全位置,用大量的清水冲洗烫伤部位,严重者送医。

生产车间

高处坠落、物体打击

工程技术措施:携带有工具袋及安全绳。

管理措施:制定高处作业安全操作规程并严格执行,作业人员严格落实高处作业项目及高处位置;作业人员不熟悉现场情况不得作业;管理人员定期巡查,发现未办理高处作业票证的作业立即阻止,发现监护人不具有监护资格立即责令停止作业;作业人员自查个人防护用品,作业前检查爬梯,检查工具袋及安全绳,监护人离开立即停止作业。

管理措施:制定劳保用品发放制度;作业前对劳保用品穿戴进行自查,穿戴正确、齐全;车间主任定期检查劳保用品穿戴情况及劳保用品是否有效;制定操作规程并严格执行;严禁湿手触碰电源开关;严禁用肢体直接接触设备转动、高温部件,每月对设备进行维护保养;划分作业区域,无关人员严禁进入。

风险点统计表 分级管控

FXD-05

FXD-06 FXD-07 FXD-08 FXD-09 FXD-10 FXD-11 FXD-12 FXD-13 FXD-14 FXD-15 FXD-16 FXD-17

FXD-18

FXD-19

教学楼西出口及台 阶

红色

教学楼楼道口及台 阶

红色

女公寓西出口及台 阶

黄色

女公寓东出口及台 阶

黄色

风险点编号 FXD-01 FXD-02 FXD-03 FXD-04

风险点图片编号

风险点名称\风险 点位置

风险等级评估

风险类型

学校风险点统计 主要危险因素描述

大门口

红色

车辆伤害,外来人 员伤害

上放学期间进出车辆带来 的不稳定因素,容易发生 交通事故;不明人员对学 生的恶意伤害

综合楼门口及台阶 红色

人员易拥挤地段,雨雪天 踩踏、雨雪天滑倒 容易发生滑倒事故,造成

责任部门 责任人 联系电话 保卫科

数量 1

办公室

1

2022级1部

1

安全办

1

2022级2部

1

12

1 1

10 1 1 1

10

5

安全办

1

总务处

1

总务处

1

总务处

1

安全办

4

人员进出易拥挤地段,雨 踩踏、雨雪天滑倒 雪天容易发生滑倒事故,

造成伤害。

1、严格楼道楼梯值班 制度,每月进行疏散 演练;2、雨雪天告知 学生小心滑倒;3、下 雪天铺设防滑物品, 放置警示标志;4、每 周检查吸顶灯,安全 疏散指示标志和应急

拥挤踩踏

上放学及大课间人员易发 生拥挤地段

1、严格楼道楼梯值班 制度,每月进行疏散 演练;2、每周检查吸 顶灯,安全疏散指示 标志和应急照明设备

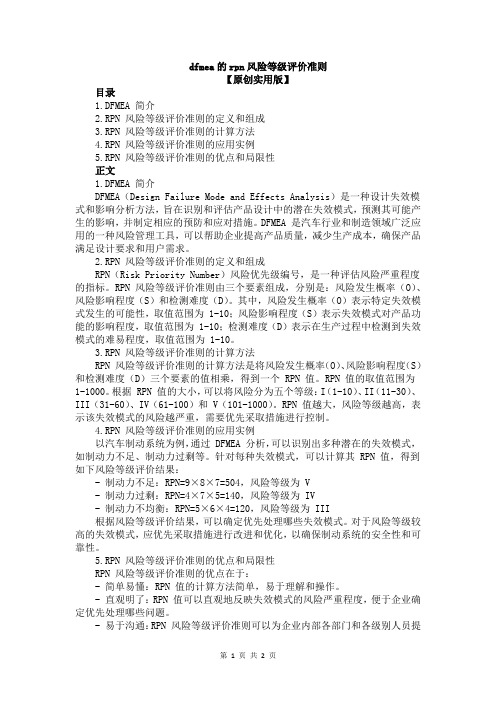

dfmea的rpn风险等级评价准则

dfmea的rpn风险等级评价准则【原创实用版】目录1.DFMEA 简介2.RPN 风险等级评价准则的定义和组成3.RPN 风险等级评价准则的计算方法4.RPN 风险等级评价准则的应用实例5.RPN 风险等级评价准则的优点和局限性正文1.DFMEA 简介DFMEA(Design Failure Mode and Effects Analysis)是一种设计失效模式和影响分析方法,旨在识别和评估产品设计中的潜在失效模式,预测其可能产生的影响,并制定相应的预防和应对措施。

DFMEA 是汽车行业和制造领域广泛应用的一种风险管理工具,可以帮助企业提高产品质量,减少生产成本,确保产品满足设计要求和用户需求。

2.RPN 风险等级评价准则的定义和组成RPN(Risk Priority Number)风险优先级编号,是一种评估风险严重程度的指标。

RPN 风险等级评价准则由三个要素组成,分别是:风险发生概率(O)、风险影响程度(S)和检测难度(D)。

其中,风险发生概率(O)表示特定失效模式发生的可能性,取值范围为 1-10;风险影响程度(S)表示失效模式对产品功能的影响程度,取值范围为 1-10;检测难度(D)表示在生产过程中检测到失效模式的难易程度,取值范围为 1-10。

3.RPN 风险等级评价准则的计算方法RPN 风险等级评价准则的计算方法是将风险发生概率(O)、风险影响程度(S)和检测难度(D)三个要素的值相乘,得到一个 RPN 值。

RPN 值的取值范围为1-1000。

根据 RPN 值的大小,可以将风险分为五个等级:I(1-10)、II(11-30)、III(31-60)、IV(61-100)和 V(101-1000)。

RPN 值越大,风险等级越高,表示该失效模式的风险越严重,需要优先采取措施进行控制。

4.RPN 风险等级评价准则的应用实例以汽车制动系统为例,通过 DFMEA 分析,可以识别出多种潜在的失效模式,如制动力不足、制动力过剩等。

FMEA评价准则RPN

FMEA评价准则RPNFMEA(失效模式与效应分析)是一种常用的风险管理工具,用于评估和优化产品或过程的可靠性和安全性。

在进行FMEA分析时,评估准则RPN(风险优先数)是一个重要的指标,用于确定潜在问题的严重性及其优先级。

本文将详细介绍FMEA评价准则RPN,并探讨其应用和局限性。

一、FMEA评价准则RPN的定义RPN是根据风险的严重性、出现频率和检测机会三个维度来评估和排序潜在问题的严重程度,并用于确定改进和控制措施的优先级。

RPN的计算公式为:RPN=S×O×D,其中S代表严重性,O代表发生频率,D代表检测机会。

每个维度都根据0-10或其他合理范围的分数进行评分。

评分越高表示风险越大。

二、RPN的应用1.问题优先级确定:根据RPN的计算结果,可以快速确定潜在问题的优先级,有助于团队决定应该优先处理哪些问题。

2.帮助制定改进措施:通过对RPN的分析,可以明确哪些问题的改进对于整个系统的风险管理更为重要,以便合理分配资源和制定改进措施。

3.提供决策依据:通过对RPN的比较,可以为决策者提供不同问题之间的比较依据,有助于确定最适合的改进计划并制定决策。

三、RPN的局限性1.评分主观性:RPN的计算结果受评分者主观意见的影响较大,不同的评分者可能对同一问题给出不同的分数,导致结果的不一致性。

2.维度之间权重缺失:RPN只考虑了严重性、发生频率和检测机会三个维度,而忽略了这些维度之间的相对重要性。

这可能导致结果的偏差和不准确性。

3.无法定量比较:由于RPN的评分是基于主观评估,无法进行准确的量化比较。

因此,在使用RPN进行决策时需要谨慎,最好结合其他定量评估方法来进行综合分析。

总结起来,FMEA评价准则RPN是一种常用的风险管理工具,可以帮助团队确定问题优先级和制定改进措施。

然而,RPN在评分主观性、维度之间权重缺失和无法定量比较等方面存在局限性。

因此,在使用RPN时,应谨慎对待其结果,并结合其他评估方法进行综合分析,以提高决策的准确性和可靠性。

fmea rpn 评分标准

fmea rpn 评分标准

Failure Mode and Effects Analysis (FMEA) Reliability prediction number (RPN) 评分标准是一种风险评估技术,它被广泛

用于各行各业,以帮助管理者加强质量,提高可靠性,降低客户投诉

和维修费用。

RPN是一种量化方法,用于评估潜在失效模式及其影响的LAE (潜在失效模式和影响风险) 。

它是最常用的用于潜在风险管理的方法之一。

RPN评分标准是一个三位数,其中第一位表示出现失效模式的可能性,第二位表示可能的影响,而第三位表示影响可能性的控制。

RPN 评分是由可能性和影响乘以控制因素得出的,即RPN = S * ∑ O * ∑ D * C。

而每个因素都有不同的单位可供使用,其范围从1到10。

RPN评分大于150的原因会得到其他可能因素的关注,如意外伤害、安全问题及其他可能存在的问题。

因此,建议应用RPN的公司采

取不同的安全措施,以防止可能发生的意外事件。

RPN评分方法是一个有效的可靠性和安全性手段,它有助于可能负有责任的人识别潜在的风险,并实施相应的行动计划,从而减少风险。

有了RPN评分,相关机构就可以为其核心目标提供持续支持,提

高质量,增强可靠性,降低投诉和维修费用等。

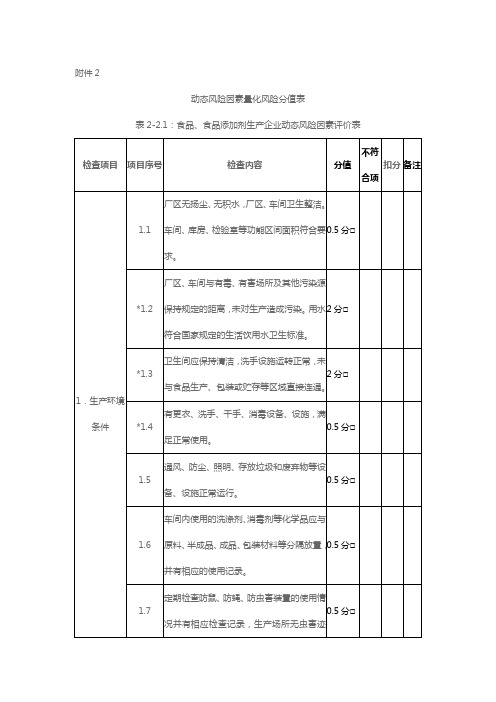

动态风险因素量化风险分值表

不符 检查项目 项目序号 检查内容 分值 合项 制、 安全培训、 安全检查以及食品安全事件 或事故调查等环节履行了岗位职责并有记 录。 建立从业人员健康管理制度, 直接接触食品 *7.5 人员有健康证明,符合相关规定。 有从业人员食品安全知识培训制度, 并有相 7.6 关培训记录。 8.1 有定期排查食品安全风险隐患的记录。 有按照食品安全应急预案定期演练, 落实食 8 .食品安全 事故处置 发生食品安全事故的, 有处置食品安全事故 *8.3 记录。 *9.1 原料和生产工艺符合产品标准规定。 复配食品添加剂配方发生变化的, 按规定取 *9.2 9 .食品添加 剂生产者管 理 *9.3 得生产许可。 食品添加剂产品标签载明“食品添加剂”, 并标明贮存条件、 生产者名称和地址、 食品 2 分□ 添加剂的使用范围、用量和使用方法。 9.4 合计 符合其它食品添加剂管理要求。 0.5 分□ 2 分□ 2 分□ 2 分□ 8.2 品安全防范措施的记录。 0.5 分□ 0.5 分□ 0.5 分□ 2 分□ 扣分 备注

表 2-2.2:保健食品生产企业动态风险因素量化风险分值表 不符 检查项目 序号 检查内容 分值 合项 1.生产环境 *1.1 实际生产的保健食品在生产许可范围内。 1 分□ 扣分 备注

不符 检查项目 序号 检查内容 分值 合项 条件 *1.2 保健食品注册证书或备案凭证有效。 *1.3 实际生产的保健食品按规定注册或备案。 注册或备案的保健食品相关内容发生变更 1.4 的,已按规定履行变更手续。 工艺设备布局和工艺流程、主要生产设备设 施、食品类别等事项发生变化,需要变更食 1.5 品生产许可证载明的许可事项的,已按规定 履行变更手续。 建立并执行原辅料和包装材料的采购、 验收、 0.6 分□ 贮存、发放和使用等管理制度。 查验原辅料和包装材料供货者的许可证和产 *2.2 品合格证明;对无法提供合格证明的食品原 1 分□ 辅料,应当按照食品安全标准进行检验。 2.进货查验 2.3 情况 内容一致。 建立并执行原辅料和包装材料进货查验记录 制度,如实记录原辅料和包装材料名称、规 2.4 格、数量、生产日期或生产批号、保质期、 0.6 分□ 进货日期以及供货商名称、地址、联系方式 等内容,并保存相关凭证。 生产保健食品使用的原辅料与注册或备案的 0.5 分□ 0.5 分□ 0.5 分□ 1 分□ 1 分□ 扣分 备注

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

RPNБайду номын сангаас

确认的风险 兼容新旧版本 数据解析异常 代码合并异常 使用第三方代码库异常 代码实现逻辑不清,混乱 代码实现不规范,可维护性差 需求变更频率高 需求不清晰 需求不合理 多个相同功能的第三方代码库重叠 使用新的代码框架MVP 新成员加入融合

P

发生概率 1/150000 >=1/2 1/20 1/15000 1/20 1/20 1/80 1/8 1/8 1/400 1/400 1/400

S

影响严重程度 中 高 高 高 很高 低 高 很高 危险的-有警示 低 很低 中

D

是否发生前可被侦测到 P值 S值 D值 RPN(=P*S*D) 很高 2 6 2 24 中高 10 7 4 280 低 7 7 6 294 低 3 7 6 126 很低 7 8 7 392 低 7 5 6 210 微乎其微 6 7 9 378 中高 8 8 4 256 中 8 9 5 360 微乎其微 5 5 9 225 低 5 4 6 120 中高 5 6 4 120 ## ## ### #N/A