密封系统设计指南

乘用车车身防腐密封及排水设计指南

乘用车车身防腐密封及排水设计指南首先,乘用车车身的防腐密封设计需要考虑车辆各个部件的材料选择和密封方式。

车身的各个构件包括车门、车顶、车尾等,这些构件都需要具备一定的防腐能力。

因此,在材料选择上应优先选择能够有效抵御湿润环境和腐蚀性物质侵蚀的材料,如不锈钢、镀锌钢板等。

此外,还可以通过涂覆防腐油漆或防腐涂层的方式来增强车身的防腐能力。

其次,在乘用车车身的设计上,需要考虑到防水排水系统的布局和设计。

这些系统可以有效地防止车辆内部积水和雨水渗入车身,从而减少车辆受到腐蚀的风险。

在车门、车顶和车尾等部位都应设置排水孔或排水槽,以便及时排水。

同时,应将排水系统与车辆底盘的防锈涂层相结合,以确保车身的完整性和排水效果。

此外,还应对车辆底盘进行必要的防腐处理和密封设计。

底盘是车辆最容易受到腐蚀的部位,特别是在行驶过程中可能会与湿润的道路表面接触,因此需要进行特殊的防腐处理。

一种常见的处理方法是采用防锈涂层或底盘防护板,以保护底盘的完整性和耐久性。

另外,在乘用车车身的设计中,还应注意门窗的密封性能。

门窗是车辆与外界环境接触最密切的部位,其密封性能直接关系到车辆内部的舒适性和防腐能力。

因此,在门窗的设计中应选择密封性好的材料,如橡胶密封条,并且确保门窗的安装紧密,以防止湿气和雨水的侵入。

最后,为了确保乘用车车身的防腐密封效果,还需要进行必要的检测和维护。

在生产过程中,应检测车身各个部位的密封性能和防腐涂层的质量,以确保其符合设计要求。

在使用过程中,还需定期检查和清洗车身,及时处理车身上的防腐涂层破损或受损的地方,保持其良好的防腐能力。

综上所述,乘用车车身的防腐密封及排水设计对于车辆的耐久性和耐腐蚀能力至关重要。

通过选择合适的材料和密封方式,布置合理的防水排水系统以及进行必要的检测和维护,可以使乘用车车身在湿润环境中保持良好的防腐能力,延长其使用寿命。

汽轮机自密封系统的说明

在汽轮机转子穿过外缸的部位,必须采取一些措施以防止空气漏入或蒸汽从汽缸漏出,汽封系统就是为了完成这一功能而设计的。

汽封系统示意图见附图。

在每个外缸两端装有大量环绕转子的汽封片,汽封片与转子表面仅留有防止在运行过程中发生接触的间隙。

在汽轮机启动和低负荷运行时,汽轮机各汽缸内的压力都低于大气压力。

供至端汽封高压腔室的汽封蒸汽在一侧面过汽封漏入汽轮机,在另一侧漏入端汽封低压腔室。

由装在轴封冷凝器上的电动风机使端汽封低压腔室维持稍低于大气压力。

因而,空气通过外汽封从大气漏入端汽封低压腔室,汽气混合物则通过一个与轴封冷凝器相连的接口从端汽封低压腔室被抽出。

当排汽压力超过端汽封高压腔室的压力时,通过内汽封环发生反向流动。

流量随着排汽压力的升高而增加。

因此,对于高中压合缸的各汽封来说,约在15%负荷时变成自密封。

此时,蒸汽从端汽封高压腔室排到汽封系统的联箱,再从联箱流向低压汽封。

如有任何多余的蒸汽,会通过溢流阀流往冷凝器,如有溢流,通常发生在高负荷下。

机械设计基础机械系统的润滑与密封设计

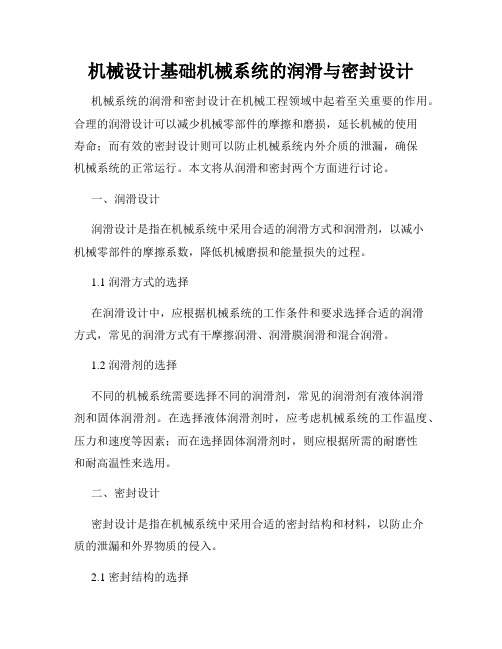

机械设计基础机械系统的润滑与密封设计机械系统的润滑和密封设计在机械工程领域中起着至关重要的作用。

合理的润滑设计可以减少机械零部件的摩擦和磨损,延长机械的使用寿命;而有效的密封设计则可以防止机械系统内外介质的泄漏,确保机械系统的正常运行。

本文将从润滑和密封两个方面进行讨论。

一、润滑设计润滑设计是指在机械系统中采用合适的润滑方式和润滑剂,以减小机械零部件的摩擦系数,降低机械磨损和能量损失的过程。

1.1 润滑方式的选择在润滑设计中,应根据机械系统的工作条件和要求选择合适的润滑方式,常见的润滑方式有干摩擦润滑、润滑膜润滑和混合润滑。

1.2 润滑剂的选择不同的机械系统需要选择不同的润滑剂,常见的润滑剂有液体润滑剂和固体润滑剂。

在选择液体润滑剂时,应考虑机械系统的工作温度、压力和速度等因素;而在选择固体润滑剂时,则应根据所需的耐磨性和耐高温性来选用。

二、密封设计密封设计是指在机械系统中采用合适的密封结构和材料,以防止介质的泄漏和外界物质的侵入。

2.1 密封结构的选择在密封设计中,应根据机械系统的工作条件和要求选择合适的密封结构。

常用的密封结构有梯形密封、O型密封和机械密封等。

不同的密封结构适用于不同的工作环境和工作压力。

2.2 密封材料的选择密封材料的选择直接影响到机械系统的密封性能和使用寿命。

在选择密封材料时,应根据介质的性质、温度和压力等因素来选择合适的材料。

常见的密封材料有橡胶、金属和高分子材料等。

三、润滑与密封的综合设计润滑和密封是机械系统中密切相关的两个方面,二者的综合设计可以取得更好的效果。

3.1 润滑与密封的协同作用在机械系统中,润滑剂有助于降低摩擦系数,从而减少能量损失和磨损。

而密封结构则可以防止润滑剂的泄漏和外界杂质的侵入,保证润滑效果的持久。

3.2 润滑与密封的优化设计通过合理的润滑与密封设计,可以提高机械系统的工作效率和使用寿命。

例如,在高速摩擦部位采用自润滑材料,并配备合适的密封结构,能够有效降低能量损失和磨损。

密封选型指南

**

99.0

100.0

100.0

100.0

100.0

100.0

100.0

105.0

108.5

D1 H10 70.0 70.0 75.0 75.0 78.0 83.0 73.0 75.0 78.0 80.0 80.0 85.0 83.0 85.0 85.0 86.0 88.0 95.0 100.0 98.0 100.0 105.0 105.0 101.0 103.0 105.0 105.0 109.0 108.0 110.0 110.0 115.0 115.0 120.0 115.0 116.5

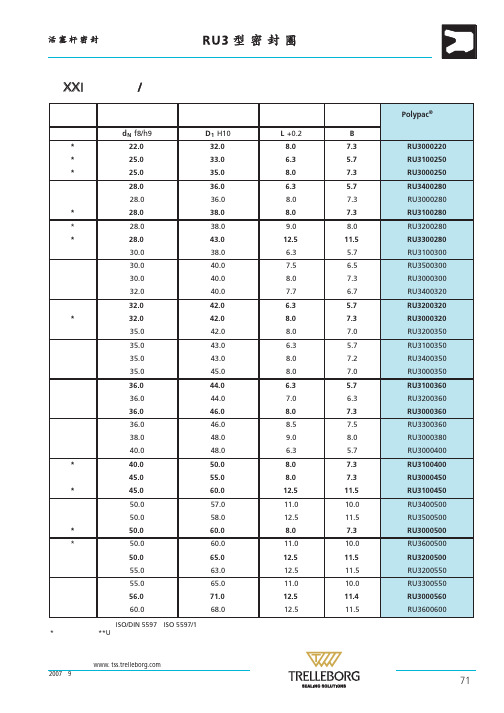

表 XXI 安装尺寸/零件号(续)

备注

活塞杆 直径

沟槽 直径

dN f8/h9

*

22.0

*

25.0

*

25.0

D1 H10 32.0 33.0 35.0

28.0 28.0

36.0 36.0

*

28.0

38.0

*

28.0

*

28.0

30.0

38.0 43.0 38.0

30.0

40.0

30.0

Байду номын сангаас40.0

32.0

40.0

密封件 宽度

B 7.3 5.7 7.3 5.7 7.3 7.3 8.0 11.5 5.7 6.5 7.3 6.7 5.7 7.3 7.0 5.7 7.2 7.0 5.7 6.3 7.3 7.5 8.0 5.7 7.3 7.3 11.5 10.0 11.5 7.3 10.0 11.5 11.5 10.0 11.4 11.5

表XXIII 配合间隙

最高工作压力

MPa

密封设计方案

密封设计方案介绍密封设计方案是在工程设计、设备制造和维修过程中非常重要的一步。

密封设计的目标是确保系统或装置能够有效地防止液体或气体的泄漏,并防止外部杂质进入系统。

本文将介绍密封设计的基本原理和一些建议,以帮助您制定一个高效的密封设计方案。

密封设计的原理密封设计的基本原理是实现两个表面之间的紧密接触,以阻止流体或气体的泄漏。

密封设计可以采用各种不同的方法,包括机械密封、填料密封和液体密封等。

机械密封机械密封是一种常见的密封方式,它由一个旋转环和一个静止环组成。

当两个环之间施加一定的压力时,它们会紧密地结合起来,从而防止泄漏。

机械密封通常用于高压或高速应用中。

填料密封填料密封是另一种常见的密封方式,在填料密封中,填料被放置在两个表面之间,填料的作用是填补表面之间的微小间隙,从而实现密封。

填料密封可以使用各种材料,如橡胶、金属、聚四氟乙烯等。

液体密封液体密封是一种通过在表面涂覆液体来实现密封的方式。

液体密封可以是硬化的液体、油脂或其他液体。

液体密封通常用于静态或低速应用,其优点是密封效果好,且能够适应尺寸变化。

密封设计的关键因素制定一个高效的密封设计方案需要考虑许多关键因素,以下是几个需要特别注意的因素。

环境条件环境条件对密封设计至关重要。

不同的环境条件对密封材料和密封方式有不同的要求。

一些常见的环境条件包括温度、压力、湿度和化学品暴露等。

在设计密封时,需要根据实际应用环境选择合适的密封材料和密封方式,以确保密封的可靠性和长寿命。

材料选择密封材料的选择是密封设计的核心。

不同的材料具有不同的物理和化学性质,对不同的环境条件和应用要求具有不同的适应性。

常见的密封材料包括橡胶、金属、塑料和复合材料等。

在选择密封材料时,需要考虑其耐磨性、耐腐蚀性、耐温性和密封性能等因素。

维护和更换密封件的维护和更换对保持密封性能至关重要。

密封件在长时间使用后会发生磨损和老化,导致泄漏。

定期检查和更换密封件可以有效地延长密封系统的寿命,并减少故障和维修成本。

液压缸密封件的选型设计指南

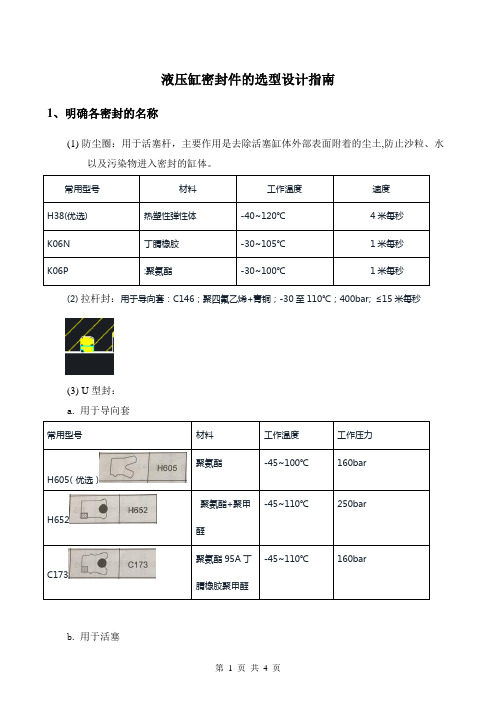

液压缸密封件的选型设计指南1、明确各密封的名称(1)防尘圈:用于活塞杆,主要作用是去除活塞缸体外部表面附着的尘土,防止沙粒、水以及污染物进入密封的缸体。

常用型号材料工作温度速度H38(优选) 热塑性弹性体-40~120℃4米每秒K06N 丁腈橡胶-30~105℃1米每秒K06P :聚氨酯-30~100℃1米每秒(2)拉杆封:用于导向套:C146;聚四氟乙烯+青铜;-30至110℃;400bar; ≤15米每秒(3)U型封:a.用于导向套常用型号材料工作温度工作压力H605(优选)聚氨酯-45~100℃160barH652聚氨酯+聚甲醛-45~110℃250barC173聚氨酯95A丁腈橡胶聚甲醛-45~110℃160barb.用于活塞常用型号材料工作温度工作压力-45~110℃160bar聚氨酯POMC251聚甲醛聚氨酯-45~110℃160bar,使用承托环700barH601(4)活塞封:常用型号材料工作温度工作压力聚氨酯-30~110℃400barC386聚四氟乙烯加青铜-30~110℃400barC345-40~110℃100bar热塑性弹性体丁腈H754橡胶聚四氟乙烯加青铜-30~110℃400barC246(5)耐磨带(耐磨环):H506:聚酯夹织物;-40至120℃;(6)承托环:C663(聚氨酯、聚四氟乙烯、聚四氟乙烯加青铜);(-45至110℃、-60至260℃、-60至260℃)(7)O型圈:海洋环境选用NBR-70;2、导向套密封组合形式(1)和活塞杆接触(防尘圈、U型圈、拉杆封、耐磨带);(2)和缸筒接触(O型圈或承托环加O型圈);3、活塞密封组合形式(1)少于16MPa(U型圈、耐磨带、U型圈);(2)大于16MPa,耐磨带加双向活塞封加耐磨带(经济);(3)耐磨带加拉杆封加耐磨带(常用);注意:以磷酸酯抗燃油、磷酸酯液压油为工作介质的液压缸不应使用氯丁橡胶,丁晴橡胶材料的密封圈。

密封结构设计

密封材料常用以下几种: 金属:铜垫片、钢垫片(冲压成型,用于发动机缸体

等密封),纯铜垫(液压系统的静密封)。 聚四氟乙烯:成型件主要用于重要的阀门等;生料带,

用于水暖管、燃气管道接头等螺纹密封。 橡胶:用于水截门、低压无腐蚀管道对接头等密封。 密封圈:有O形圈、V形圈、Y形圈、唇形圈等,由橡

胶、聚氨酯等制成,标准化零件,广泛用于液压、 气动系统的动、静密封。 毛毡:机械系统油封等。 密封胶:有环氧树脂、酚醛树脂、氯丁胶等,按连接 材料和密封要求选用。

10

三、O形圈密封

O形圈有系列化产品供应,使用方便。O形圈的材料有多种,耐 油橡胶材料制品最常见。此外还有聚氨酯、聚四氟乙烯和金属 等制成的。

11

图5-5为非金属Biblioteka O形圈密封常用 结构。12

图5-6为金属O形圈密封的常用结构。 13

金属O形圈分为充气式和自紧式两种。充气式为在环内充惰性气 体,可增加环内的回弹力,用于高温场合。自紧式是在环的内 侧圆周上制有若干小孔,介质进入环内使环具有自紧性,用于 高压场合。 金属O形圈密封性能优良,适于高温、高压、高真空和低温等条 件。

20

21

图5-12为唇形 圈安装时的要 求,根据具体 使用场合,条 件可以有变化。

22

图5-13为几个唇形圈使用图例。 23

三、成型圈密封

成型圈密封外观上与唇形圈相似,但一般没有骨架且用途与唇形圈大小不相同。图5-14为 常见成型密封圈的结构类型,一般成型密封圈按其截面形状命名,如V形圈、Y形圈、U形 圈、L形圈等。

动密封指运动接触面间的密封,典型例子就是活塞与缸筒之间 的密封。动密封的方法很多,按密封状态可分为接触密封、无 接触密封等;按实施方式和结构特点,可分为填料密封、机械 密封、动力密封、迷宫密封等。

密闭系统-设计指南

密闭系统-设计指南

《密闭系统-设计指南》

嘿,大家好呀!今天咱来聊聊这“密闭系统”的设计指南哈。

我记得有一次啊,我在家想自己搞个小实验。

我找了个大箱子,就打算把它弄成一个密闭系统。

我先把箱子的边边角角都检查了一遍,可不能有啥缝隙呀,不然这实验可就没法搞了。

我还特意找了些胶带,把那些可能漏风的地方都缠得严严实实的。

然后呢,我开始往箱子里放东西。

我放了一个小风扇,想着让它在里面转起来,看看空气是怎么流动的。

哎呀,放风扇的时候我还小心翼翼的,生怕把箱子给碰坏了。

接着我又放了些小纸条进去,就想看看风能不能把纸条吹动,这样就能更直观地观察啦。

弄好这些后,我就把箱子盖给盖上了,然后在旁边静静地观察。

嘿,你还别说,那小风扇一转起来,里面的小纸条还真就飘起来了,可有意思了。

我就这么盯着看了好久,感觉自己好像发现了一个小秘密似的。

通过这次小小的体验呀,我算是明白了,设计一个密闭系统可真不是件容易的事儿。

你得考虑好多方面呢,就像我得把箱子密封好,还得选合适的东西放进去观察。

这就跟咱生活中做事一样,得方方面面都想到了,才能把事情做好呀。

所以呀,大家以后要是设计密闭系统,可一定要细心细心再细心哦,别马马虎虎的,不然可就达不到想要的效果啦!哈哈,这就是我关于密闭系统的一点小经验分享给大家咯。

咋样,我这说得够明白吧,希望能对你们有点帮助呀!。

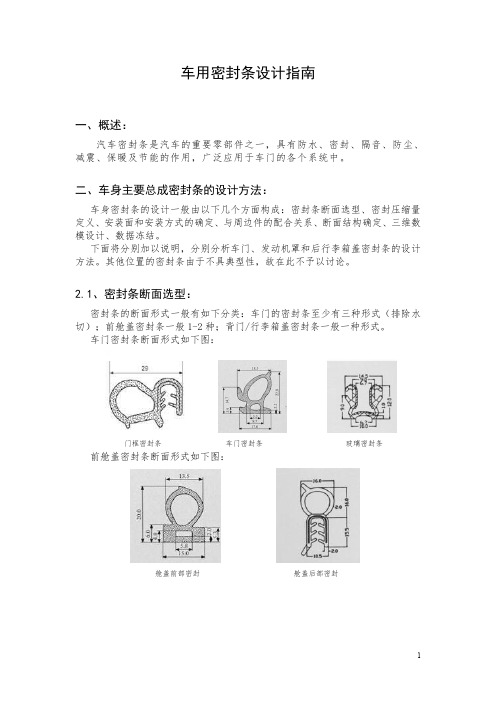

车用密封条设计指南

前舱盖密封条压缩量定义:

2

后背门/行李箱盖密封条压缩量定义:

2.3、密封条安装面和安装方式的确定:

车门密封条安装方式的确定:

玻璃密封条 车门密封条

门框密封条

车门门框密封条一般采用直接卡接到侧围止口边的方法固定。通常是侧围止 口边先定,然后再确定车门内板和密封条的位置。

车门密封条的一般是通过在内板上开孔,然后将卡扣固定的方法安装密封 条。通常要侧围和车门配合调整确定该处的结构。

门框密封条

车门密封条

前舱盖密封条断面形式如下图:

玻璃密封条

舱盖前部密封

舱盖后部密封 1

后背门/行李箱盖密封条断面形式如下图:

后背门/行李箱盖密封条

2.2、密封条压缩量定义:

关于压缩量的定义问题,通常两个方法:经验法、验证法。即可以通过研究 以往车型,然后确定一个合理的值,也可以通过实验验证的方法来确认。压缩量 的设定与密封条的断面形状关系很大。

背门/行李箱盖安装方式的确定:

背门或者行李箱密封条的安装方式与侧围门框密封条的方式相同,一般也是 直接卡接到止口边的方法固定。通常也是止口先定,然后再定背门内板或行李箱 盖内板以及密封条的位置。

2.4、与周边件的配合关系:

车门密封条与周边件的配合关系包括: 与车门外板的关系 与车门内饰板之间的关系 与车门铰链之间的关系 与门锁体和锁扣的关系 与限位器的关系 与外后视镜的关系 与侧围外板的关系 与车门玻璃的关系 与侧窗的关系(如果有侧窗) 与外把手机构的关系以及与水切的关系 前舱盖密封条与周边件的配合关系: 除了要考虑通风盖板、前舱盖内板和水箱上横梁以及前格栅,在设计前舱盖 密封条的时候还要考虑: 与前舱盖锁和锁扣的关系 与风窗流水槽的关系 与前舱盖外板的关系 后背门/行李箱盖密封条与周边件的配合关系包括: 与顶盖外板的关系

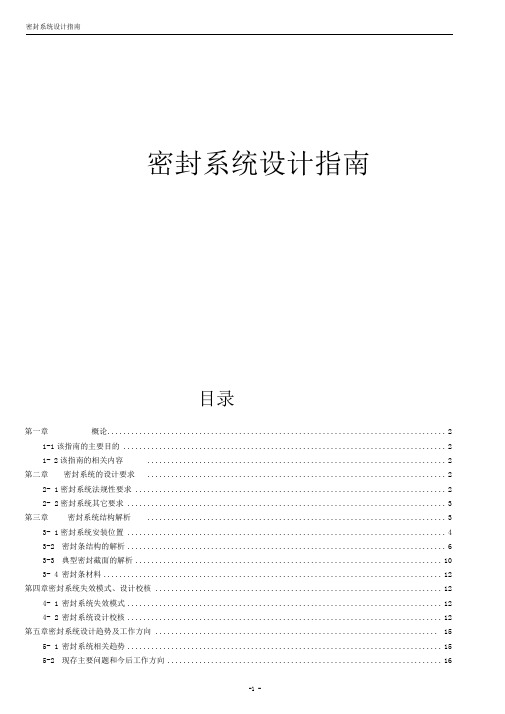

密封系统设计指南

密封系统设计指南目录第一章概论 (2)1-1该指南的主要目的 (2)1-2该指南的相关内容 (2)第二章密封系统的设计要求 (2)2-1密封系统法规性要求 (2)2-2密封系统其它要求 (3)第三章密封系统结构解析 (3)3-1密封系统安装位置 (4)3-2 密封条结构的解析 (6)3-3 典型密封截面的解析 (10)3-4 密封条材料 (12)第四章密封系统失效模式、设计校核 (12)4- 1 密封系统失效模式 (12)4- 2 密封系统设计校核 (12)第五章密封系统设计趋势及工作方向 (15)5- 1 密封系统相关趋势 (15)5-2 现存主要问题和今后工作方向 (16)第一章概论1.1该指南的主要目的该指南主要解决两方面的问题:(1)、密封系统的设计需要满足哪些方面的要求,包括法规要求、设计目标要求等;(2)、密封系统的设计应该遵循哪些规律性的东西,尤其是设计细节和经验值。

1.2该指南的主要内容该指南从以下几个方面展开:(1 )、针对密封系统设计在宏观方面的要求,侧重于法规要求和设计目标要求,辅之以BENCHMARKING 研究;(2 )、针对密封系统在微观方面的要求,侧重于密封条本身和典型密封截面的解析及要求;(3)、其余内容涉及密封系统校核、潜在失效模式和未来的设计趋势;第一章密封系统的设计要求2.1密封系统法规性要求具体性要求QC/T640-2000 客车门窗用植绒密封条般性要求(德国大众)TL-VW607供货技术条件 车门用发泡橡胶密封条 材料要求 TL-VW626 供货技术条件 海绵橡胶密封条 材料要求 TL-VW642 供货技术条件 复合体密封条材料要求TL-VW655 供货技术条件 车窗玻璃导轨用无支撑带的植绒密圭寸条 材料要求TL-VW658 供货技术条件 边缘保护用弹性密封条 材料要求 TL-VW676 供货技术条件 用于窗密封的软 PVC 材料要求 TL-VW52002 供货技术条件 橡胶密封条 材料要求 TL-VW52006 供货技术条件 软PVC 泡沫密封条材料要求TL-VW552015 供货技术条件 EPDM 风窗密封条材料要求 TL-VW52042供货技术条件 窗导轨密圭寸条和窗框密圭寸条材料要求PV3314 供货技术条件带软管密封边的密封条压缩拉脱负荷试验技术条件2.2密封系统其它要求.一般性要求1) 防止进水和漏风,以及尽量减少灰尘的进入 2) 尽量减少风噪3) 符合开关门的力的要求;同时,要求密封条上的出气孔合理分布 4) 良好的外观具体考虑事项:QC/T641-2004汽车用塑料密封条Q/CAC 04 • 29-2000 Q/CAC 04 130-2000 Q/CAC 04 131 — 2000 QCn29008.6-1991A11型车用塑料密封条 A11型车用橡胶密封条 A11型车用植绒密封条车身密封性评定方法汽车产品质量检验1)在门上段区域,由于门闭合后,密封条的反作用力会导致门上段向外偏移,因此设计时,门外表面应该比侧围外表面低大约3〜5mm ;见(图2 - 1)2 )为减少水的进入,在侧门的四个接角部位,密封条应该增厚0.3mm ;3)在淋雨试验中,15 分钟内不能有水侵入(100〜175mm/hour );4)对于侧门密封压缩力,前、后门均以大约25 kgf为宜;5)为使密封条安装后服帖,在钣金形状急剧变化处,应设置卡扣固定;见(图2-2)5 )从节省成本考虑,尽量减少密封条卡扣孔;第三章密封系统结构解析3.1密封系统的安装位置3.1.1整车的密封总体上,车身密封是为了保证车身外的尘、沙、雨、雪不进入车内,同时,使车内的噪声降到一个很低的水平;基于上述要求,可以把车身的密封按位置分为三类:(1 )、车身本体的密封:由于车身骨架焊接总成上,有诸多工具孔或维修孔以及钣金接触缝隙,所以,这些孔需要用各种材料进行密圭寸,比如密圭寸胶、堵盖等等;(具体不再介绍)(2)、静止玻璃的密圭寸:对于前风档、后风挡、三角窗玻璃等非活动部件,密圭寸形式通常采图2 - 1门上段示意图图2 —2钣金形状变化示意图用密封条或密封胶;尤其前后风挡,为加强密封效果,安装方式多采用内部涂胶粘结,然后从装饰角度考虑再加装一些装饰条;(3)、活动部件的密封:对于经常活动的部件,如前后车门、发动机盖、行李箱盖等的密封,一般采用密封条;其要求不仅要隔绝沙尘雨雪以及噪音进入车内,还要缓冲关门时的冲击,而且, 防止车门在行车过程中,振动过大整车需要密封的大致位置,参见下图:(图3- 1);更为详细的密封位置参见:(图3 —2)图3 —1整车密封位置简略示意图图3—2 整车密封位置详细示意图3.1.2侧门密封条的分段由于侧门密封条是环形一周,而且各段的密封截面是不同的,因此,如何合理分段,如何进行接角,需要根据具体情况进行分析;下面是相关车型的情况,见(图3 — 3)『"■■甬林」IfiLKiia I专G«■T ni J-一6 叫■ ■■ 1 . * h * r-\LHzfcj忏李牌寺封朵 Boat seal1 2 3 4 J 4 T丨I 【丨丨zn_i LLL Jd4rn,卜*曲昨抵brIt - wl*1內朕法帝対駅 W»1 2<r Enrm -Q L 屛%n^fVrY»OT«W»^Ih>orI顼璃卜母空左扑杂圧门篠圳帝Door seal1: 2 3 4 只Ftt*!* I玫堆-•;导飢吏扭毎 仙R4 mq-Uhw^r图3-3侧门密封条分段示意图3.1.3侧门密封条的数量根据车的市场定位,来决定采用几道密圭寸;一般而言,豪华车,对于车内噪音、防水防尘性的要求较高,则采用多道密封;对于经济型轿车,则采用一道密封即可。

油封设计指南

油封设计指南⽂件编号:制定:审核:核准:⽬录第⼀部份:内包⾻架旋转轴唇形密封圈产品设计规范1.主题内容与适⽤范围2.引⽤标准3.代号4.型式和尺⼨5.⾻架6.紧箍弹簧7.标记附录A,B第⼆部份:外露⾻架旋转轴唇形密封圈产品设计规范1. 主题内容与适⽤范围2.引⽤标准3.代号4.型式和尺⼨5.⾻架6.紧箍弹簧7.标记附录A,B第三部份:装配式旋转轴唇形密封圈产品设计规范1. 主题内容与适⽤范围2.引⽤标准3.代号4.型式和尺⼨5.⾻架6.紧箍弹簧7.标记附录A,B第四部份:常⽤油封橡胶参数与功能介绍第⼀章:氟橡胶第⼆章:丁睛胶第三章:氯丁胶第四章:硅橡胶第五章:天然橡胶第⼀部份:内包⾻架旋转轴(唇形密封圈)1.主题内容与适⽤范围:本标准规定了内包⾻架旋转轴唇形密封圈的基本结构,⾻架和弹簧尺⼨系列。

本标准适⽤于安装在设备中的旋转轴端,在压差不超过0.03MPa的条件下,对流体和润滑脂起密封作⽤的内包⾻架旋转轴唇形密封圈。

2.引⽤标准:GB 5719-87 橡胶密封制品术语GB 9877.1-88 旋转轴唇形密封圈结构尺⼨系列标准3.代号:d1---轴的基本直径(密封圈基本内径)D---密封圈外径基本直径b---密封圈基本宽度δ---圆度公差i---唇⼝过盈量i1---副唇⼝过盈量h---唇宽h1---唇⼝宽h2---唇冠宽h3---副唇宽α---前唇⾓β---后唇⾓α1---副唇前⾓β1---副唇后⾓θ1---副唇外⾓θ2---倒⾓l1---倒⾓宽度θ3---外径内壁倾⾓s---腰部厚度R值---弹簧相对位臵Rs---弹簧槽半径a---唇⼝⾄弹簧槽中⼼⾼度b1---底部厚度b2---⾻架宽度t1---⾻架厚度D3---⾻架内壁直径d3---⾻架内径Rc---⾻架弯⾓Ls---弹簧⾃由长度ls---弹簧接头长度Ds---弹簧外径ds---弹簧丝直径4.型式和尺⼨:4.1内包⾻架旋转轴唇形密封圈分两种基本型式。

常用密封件设计规范.

常用密封件設計規範Seal Component Desig n Sta ndard in Comm onUsed2008-1-28 發布2008-2-1實施RD-BR007-01目錄、、■刖言1. 目的2. 適用范圍3. 密封概述4.0-RING的密封結構設計4.1. O-RING的工作范圍4.2. O-RING的密封機理4.3. O-RING的選擇4.4. O-RING的溝槽結構設計表4-8活塞式結構用O-RING密封裝置設計方法步驟示例11 5.膠密封146.墊密封157.油封密封15參考資料:.徐灝---《密封》.北京.冶金出版社.1999.3 .《漢升油封》.國際密封件采購指南.《機械設計圖表便覽》標準.增訂三版.衆文圖書股份有限公司出版.1992.11《機械設計手冊》第2卷/機械設計手冊編委會編著.--3版.--北京機械工業出版社,2004.8附加說明:1) .本標準由深圳成霖潔具股份有限公司開發部提出 2) .本標准由開發部設保課/標訓課負責起草并解釋.3) .由於時間倉促,本標準可能存在有待改善之處,懇請廣大同仁批評指正.另補充說明:增加的第13頁中的出水口底座,鐘仔底座及把手底座(Spout Base,Handle Body Base 及Handle Base )與台面密封處0-Ring 槽設計原則是以機型FR2B5000為代 表的典型問題驗証結果得出的結論,希望大家借以參考。

版本修訂說明:本次改版(1-4版)主要是對O-Ring 密封溝槽部分內容進行了修改。

1) .對原理敘述性文字內容進行了刪減:2) .給出了不同O-Ring 截面的壓縮量(動靜密封通用),供設計參考試用; 3) .規定了 O-Ring 密封溝槽尺寸及公差值,供設計參考試用; 4) .給出了 O-Ring 密封溝槽尺寸的計算方法及公式1) 2) 3)1 .目的統一規范密封件設計標准,方便開發人員進行密封結構設計。

玻璃密封系统设计指南

车身设计丛书:开闭件系列玻璃导槽设计指南编制:XXX 校对:XX 审核:XXX 批准:XXX归档时间: 2014年XX 月XX 日目录1目的及适用范围 (2)2简介.................................................... 错误!未定义书签。

2.1产品分类.............................................. 错误!未定义书签。

2.2产品特性.............................................. 错误!未定义书签。

2.3产品选型.............................................. 错误!未定义书签。

3布置及结构设计 ..................................................................................... 错误!未定义书签。

3.1输入条件 .............................................................................................. 错误!未定义书签。

3.2结构设计 .............................................................................................. 错误!未定义书签。

3.3设计校核 .............................................................................................. 错误!未定义书签。

4性能要求 ................................................................................................. 错误!未定义书签。

密闭系统-设计指南

密闭系统-设计指南密闭系统设计指南

1. 定义系统边界和范围

- 明确系统的目的和功能

- 确定系统与外界环境的界限

- 识别系统内部的组成部分及其相互关系

2. 确定系统输入和输出

- 列出系统所需的所有输入

- 规划系统预期的输出

- 评估输入和输出的质量和数量要求

3. 分析能量和物质流动

- 绘制系统内部的能量和物质流程图

- 确定能量和物质的来源和去向

- 优化能量和物质的利用效率

4. 考虑系统控制和监测

- 设计系统的控制机制和策略

- 规划系统状态的监测和反馈

- 确保系统的稳定性和可靠性

5. 评估环境影响

- 分析系统对周围环境的潜在影响

- 采取措施减少有害排放和浪费

- 确保系统与环境的协调和可持续性

6. 实施隔离和保护措施

- 采取适当的隔离和密封技术

- 确保系统的安全性和完整性

- 防止意外泄漏或外部干扰

7. 规划维护和更新

- 制定系统的维护和检修计划

- 预留系统升级和扩展的空间

- 确保系统的长期运行和适应性

8. 验证和优化设计

- 进行模拟和测试以验证设计

- 识别和解决潜在的问题和缺陷

- 持续改进和优化系统设计

设计密闭系统需要全面考虑系统的功能、效率、安全性和可持续性。

通过遵循这些指南,可以创建出高效、可靠和环境友好的密闭系统。

密封设计方案

密封设计方案密封设计方案是指为了保护和维护某一设备或系统的正常运行,采取一系列的措施和技术手段以防止有害物质或不良环境的侵入。

在不同的领域和行业,密封设计方案的重要性不容忽视。

本文将从密封设计原则、常见的密封材料和技术以及密封测试方法等方面进行论述。

一、密封设计原则在进行密封设计时,有几个原则是需要遵循的。

1. 安全性原则:密封设计要保证被密封物体的安全性,防止有害物质泄漏或外界环境因素对设备造成损坏。

2. 可行性原则:密封设计方案要在可行的范围内进行,综合考虑成本、工艺和材料等因素。

3. 可靠性原则:密封设计要具有可靠的性能,确保长期稳定的工作。

二、常见的密封材料和技术在密封设计中,使用合适的密封材料和技术是至关重要的。

下面介绍几种常见的密封材料和技术。

1. 橡胶密封:橡胶材料具有较好的密封性能,适用于一些常规的密封需求,如橡胶O型圈和密封垫片等。

2. 金属密封:金属密封通常采用金属螺纹连接或焊接技术,具有较高的密封性能和耐高温、耐压的特点。

3. 塑料密封:塑料密封作为一种较为常见的密封材料,具有化学稳定性好、重量轻、成本低等优点。

4. 波纹管密封:波纹管属于一种特殊的密封技术,通过波纹管的结构实现对介质的可控泄漏。

三、密封测试方法密封测试是验证密封设计方案有效性的重要环节。

常见的密封测试方法包括:1. 气密性测试:通过充入气体,检测被测试对象的气密性能,常用的方法有气密性试验仪等设备。

2. 液密性测试:通过充入液体,检测被测试对象的密封性能,常用的方法有漏瓶法、冷凝法等。

3. 摩擦力测试:通过测量密封元件的摩擦力,评估其密封性能,常用的方法有拉力试验仪等。

四、总结密封设计方案在保护和维护设备正常运行方面起着重要的作用。

在设计密封方案时,需要遵循安全性、可行性和可靠性原则,并选择合适的密封材料和技术。

同时,密封测试的有效进行也是保证密封方案可行性的重要保证。

通过不断的实践和改进,我们可以设计出更加适合不同需求的密封方案。

离心泵机械密封的设计程序

密封性、浮动性等设计。

7、弹性元件设计。拟定弹性力大小,弹性元

件数量、弹性力旳施加方式等。

8、密封辅助系统旳设计。拟定密封辅助系统

旳流程、器件及其运营条件。

离心泵机械密封旳设计程序

机械密封是靠一对或数对垂直于轴作相对滑

动旳端面在流体压力和补偿机构旳弹力(或磁力)

作用下保持贴合并配以辅助密封而到达阻漏旳轴封装置。

1、对水泵电机进行某些周密旳调查和研究,从而取得详细旳设计条件。如冷却水旳温度,主机旳运转情况,主机旳类型以及需要密封旳部位和使

用空况等。

2、拟定密封旳基本构造。要拟定密封是使用

双端面还是单端面旳,内装旳还是外装旳,旋转旳还是静止旳,平衡旳还是非平衡旳等

3、拟定材料。拟定弹性元件、辅助密封圈、

密封端面以及其他零件旳材料

4、密封端面设计。拟定密封端面宽度以及高

度。

5、补偿环和非补偿环设计。这就涉及了形状、

尺寸、支撑措施、强度设计、刚度设计等

USP密封设计标准

USP密封设计标准

一)对密封的基本要求是密封性好,安全可靠,寿命长,并应力求结构紧凑,系统简单,制造维修方便,成本低廉,保证互换性,实现标准化、系列化。

二)USP密封应满足密封功能的要求。

由于被密封的介质不同,以及设备的工作条件不同,要求USP 密封具有不同的适用性。

对USP密封的要求一般是:

1)材料致密性好,不易泄漏介质

2)有适当的机械强度和硬度;

USP密封设计标准文件

3)压缩性和回弹性好,永久变形小:

4)高温下不软化、不分解,低温下不硬化、不脆化;

5)抗腐蚀性能好,在酸、碱、油等介质中能长期工作,其体积和硬度变化小,且不粘附在金属表面上;

6)摩擦系数小,耐磨性好;

7)具有与密封面接合的柔软性;

8)耐老化性好,经久耐用;

9)加工制造方便,价格便宜,取材容易;

显然,任何一种材料要完全满足上述要求是不可能的,但具有优异密封性能的材料能够满足上述大部分要求。

动态密封设计技术

动态密封设计技术动态密封是决定某些工业设备及系统性能的关键因素之一。

动态密封的设计,是为了保证流体或气体不会泄漏到设备或环境外,并且能够承受高压及高温等极限环境,同时保持低摩擦和低磨损,从而将维护和停机时间最小化。

常用的动态密封设备有密封垫、轴封和活塞环等。

因为动态密封需要考虑多种因素和因应不同的工况需求,所以在设计和选择上会存在着一定的挑战。

密封垫密封垫是用于液压系统和机械设施中的防洩密封元件,它的作用是在两个机械部件的接合处,阻止液体或气体从接合处泄漏出来。

常用材料有橡胶、塑料、铸铁等。

现代动态密封垫的主要改进在于增强其耐用性和弹性。

当垫片与轴的接触面时,会产生微小溝槽,以便能够自动排出润滑剂,同时在使用前对其进行涂层处理,能够降低其与润滑剂的摩擦。

轴封轴封是用于以液体或气体为媒质进行动态密封的机械密封件。

由于轴和配件之间有必要进行运动,轴封必须满足可承受力矩和与轴表面的接触点等指标。

此外,轴封材料的选择应根据其使用环境,例如要考虑压力、温度、油品的类型等。

现代轴封产品,为了使其密封更有效,新型轴封的设计应将材料结构和密封功能结合。

将密封与减摩功能相结合,使用时间可以得到显著的提高。

同时,使用具有在高密封条件下保持低摩擦力的材料,可以减少轴封的摩擦力损失,从而达到节能减排的目的。

活塞环活塞环起到有效防止内燃机与其燃烧室之间的压缩空气和燃料逃逸,防止燃料递减的作用。

虽然活塞环是在极为恶劣的高温和高压环境中工作,但是其密封效果的好坏还是决定着活塞剎车效果及引擎效率的关键因素之一。

在现代动态密封设计中,进口材料及工艺的应用在活塞环设计中变得越来越重要。

活塞环的新型材料可以保持扭矩的减幅,对缸壁附着和污染少,耐热性能也更加优越。

最后,当我们考虑动态密封设计时,应该同时考虑到可靠性、耐用性、经济性和环境性能等多方面因素。

这不仅意味着要选择和使用适当的材料和设备,也意味着要将它们与整个系统和工艺流程紧密结合起来。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

密封系统设计指南目录第一章概论..................................................................................2 1-1 该指南的主要目的.......................................................................2 1-2 该指南的相关内容......................................................................2 第二章密封系统的设计要求....................................................................2 2-1 密封系统法规性要求.....................................................................2 2-2 密封系统其它要求.......................................................................3 第三章密封系统结构解析.....................................................................3 3-1 密封系统安装位置......................................................................4 3-2 密封条结构的解析......................................................................6 3-3 典型密封截面的解析...................................................................10 3-4 密封条材料...........................................................................12第四章密封系统失效模式、设计校核............................................................12 4-1 密封系统失效模式.....................................................................12 4-2 密封系统设计校核.....................................................................12 第五章密封系统设计趋势及工作方向..........................................................15 5-1 密封系统相关趋势.....................................................................15 5-2 现存主要问题和今后工作方向...........................................................16第一章概论1.1 该指南的主要目的该指南主要解决两方面的问题:(1)、密封系统的设计需要满足哪些方面的要求,包括法规要求、设计目标要求等;(2)、密封系统的设计应该遵循哪些规律性的东西,尤其是设计细节和经验值。

1.2 该指南的主要内容该指南从以下几个方面展开:(1)、针对密封系统设计在宏观方面的要求,侧重于法规要求和设计目标要求,辅之以BENCHMARKING研究;(2)、针对密封系统在微观方面的要求,侧重于密封条本身和典型密封截面的解析及要求;(3)、其余内容涉及密封系统校核、潜在失效模式和未来的设计趋势;第二章密封系统的设计要求2.1密封系统法规性要求具体性要求GB/T 12426 车辆用密封条的污染性试验方法GB/T 12425 车辆用密封条的人工气候曝露试验方法GB/T 12424 车辆用植绒密封条的磨损试验方法GB/T12478-1990 客车防尘密封性试验方法GB12479-1990 客车防尘密封性限值GB/T12480-1990 客车防雨密封性试验方法QC/T639-2000 客车门窗用橡胶密封条QC/T640-2000 客车门窗用植绒密封条QC/T641-2004 汽车用塑料密封条Q/CAC·04·129-2000 A11型车用塑料密封条Q/CAC·04·130-2000 A11型车用橡胶密封条Q/CAC·04·131—2000 A11型车用植绒密封条QCn29008.6-1991 车身密封性评定方法汽车产品质量检验一般性要求(德国大众):TL-VW607 供货技术条件车门用发泡橡胶密封条材料要求TL-VW626 供货技术条件海绵橡胶密封条材料要求TL-VW642 供货技术条件复合体密封条材料要求TL-VW655 供货技术条件车窗玻璃导轨用无支撑带的植绒密封条材料要求TL-VW658 供货技术条件边缘保护用弹性密封条材料要求TL-VW676 供货技术条件用于窗密封的软PVC 材料要求TL-VW52002 供货技术条件橡胶密封条材料要求TL-VW52006 供货技术条件软PVC泡沫密封条材料要求TL-VW552015 供货技术条件EPDM风窗密封条材料要求TL-VW52042 供货技术条件窗导轨密封条和窗框密封条材料要求PV3314 供货技术条件带软管密封边的密封条压缩拉脱负荷试验技术条件2.2 密封系统其它要求.一般性要求1) 防止进水和漏风,以及尽量减少灰尘的进入2)尽量减少风噪3)符合开关门的力的要求;同时,要求密封条上的出气孔合理分布4)良好的外观具体考虑事项:1) 在门上段区域,由于门闭合后,密封条的反作用力会导致门上段向外偏移,因此设计时,门外表面应该比侧围外表面低大约3~5mm ;见(图2-1)2)为减少水的进入,在侧门的四个接角部位,密封条应该增厚0.3mm ;3)在淋雨试验中,15分钟内不能有水侵入(100~175mm/hour);4)对于侧门密封压缩力,前、后门均以大约25 kgf为宜;5)为使密封条安装后服帖,在钣金形状急剧变化处,应设置卡扣固定;见(图2-2)图2-1 门上段示意图图2-2 钣金形状变化示意图第三章密封系统结构解析3.1密封系统的安装位置3.1.1 整车的密封总体上,车身密封是为了保证车身外的尘、沙、雨、雪不进入车内,同时,使车内的噪声降到一个很低的水平;基于上述要求,可以把车身的密封按位置分为三类:(1)、车身本体的密封:由于车身骨架焊接总成上,有诸多工具孔或维修孔以及钣金接触缝隙,所以,这些孔需要用各种材料进行密封,比如密封胶、堵盖等等;(具体不再介绍)(2)、静止玻璃的密封:对于前风档、后风挡、三角窗玻璃等非活动部件,密封形式通常采用密封条或密封胶;尤其前后风挡,为加强密封效果,安装方式多采用内部涂胶粘结,然后从装饰角度考虑再加装一些装饰条;(3)、活动部件的密封:对于经常活动的部件,如前后车门、发动机盖、行李箱盖等的密封,一般采用密封条;其要求不仅要隔绝沙尘雨雪以及噪音进入车内,还要缓冲关门时的冲击,而且,防止车门在行车过程中,振动过大。

整车需要密封的大致位置,参见下图:(图3-1);更为详细的密封位置参见:(图3-2)图3-1 整车密封位置简略示意图图3-2 整车密封位置详细示意图3.1.2 侧门密封条的分段由于侧门密封条是环形一周,而且各段的密封截面是不同的,因此,如何合理分段,如何进行接角,需要根据具体情况进行分析;下面是相关车型的情况,见(图3-3)图3-3 侧门密封条分段示意图3.1.3 侧门密封条的数量根据车的市场定位,来决定采用几道密封;一般而言,豪华车,对于车内噪音、防水防尘性的要求较高,则采用多道密封;对于经济型轿车,则采用一道密封即可。

其优缺点的对比见下表。

(表3-1)示例:P11的侧门,在B柱位置是三道密封。

(图3-4)S12的侧门,在B柱位置则是一道密封。

(图3-5)表3-1 密封条数量及优缺点对比表图3-4 P11在B 柱位置的截面图图3-5 S12在B 柱位置的截面图ABC3.2 密封条结构的解析3.2.1 密封条安装位置示意图(1)、侧门门洞处的密封条:大体有三种形式:双泡密封条(图3-6)、单泡密封条(图3-7)、无泡密封条(图3-8)图3-6 双泡密封图3-7 单泡密封图3-8 无泡密封(2)、前后门之间的密封条:大体有两种位置形式:在后门上安装(图3-9)、在B柱上安装(图3-10)图3-9 后门安装图3-10 B柱安装(3)、门上段处的密封条:大体有两种密封形式:一体式(图3-11)、(图3-12),分开式(图3-13)图3-11 一体式1 图3-12 一体式2 图3-13 分开式(4)、窗框部位(BELTLINE)的密封条:密封原理是类似的,具体形式稍有区别:见双唇式(图3-14)和连唇式(图3-15)图3-14 双唇式图3-15 连唇式(5)、发动机盖处的密封条:密封截面变化不大,具体安装形式稍有区别:见(图3-16)、(图3-17)图3-16 单纯夹紧式安装图3-17 卡扣式安装(6)、行李箱盖处的密封条:密封截面变化不大,具体形式稍有区别:见(图3-18)、(图3-19)图3-18 行李箱盖密封条1 图3-19 行李箱盖密封条23.2.2 密封条种类和样式(1)、轿车车门密封条:(实例见:图3-20)门框密封条:主要由密实胶基体和海绵胶泡管组成;密实胶内含有金属骨架,以加强定型与固定作用;海绵胶泡管有受压变形、卸压反弹的功能,保证关门时的密封作用;此外,唇边部分有装饰作用,如由彩色胶构成或贴有织物,色彩更加美观;门洞密封条:结构为全海绵胶泡管,或密实胶基底与海绵胶组合;同门框密封条配合使用,以增加车门与车体的密封作用图3-20 轿车车门密封条(2)、轿车车窗密封条:(实例见:图3-21)车窗玻璃泥槽:由不同硬度密实胶组成,可嵌入骨架保证尺寸匹配性能;不同方向唇边的植绒不仅降低玻璃与胶条间的滑动摩擦,而且有助于减小噪音;车窗内外侧条:由纯胶,或同塑料件复合构成,除以植绒降低同玻璃间的摩擦之外,还有装饰作用;前后风挡密封条:由纯胶型条围接而成,在风窗玻璃同车体间保证固定密封作用(3)、轿车前后盖密封条:(实例见:图3-22)发动机盖密封条:由纯海绵胶泡管,或同密实胶复合构成,用于罩壳同车身前部的密合密封行李箱盖密封条:由含骨架的密实胶基体和海绵胶泡管组成,保证后盖关闭的密封作用图3-21 轿车车窗密封条图3-22 轿车前后盖密封条(4)、结构复杂的密封条:(实例见:图3-23)接角接头型:挤出型条通过注射模压工艺两两相接或单端加接,以满足密封条在转角部位或需要定位部分的安装匹配要求可变截面型:密封条可在挤出过程中通过计算机控制,改变截面各部分的大小和形状,满足使用时车身不同部位的装配要求图3-23 结构复杂的密封条3.3 典型密封截面的解析3.3.1 侧门的密封截面解析(1)、门框密封截面:总体上,在设计过程中,既要考虑反作用力,又要考虑其密封性能;反作用力设定得越大,在行驶过程中车门振动吸收性和水密性越好,但相应的是车门闭合力越大;因此,截面确定需二者兼顾。