金相试验端子剖面图片标准

断口图谱金相

5.2 TA125.2.1概述TA12(Ti-5.5Al-4Sn-2Zr-1Mo-0.25Si-1Nd)是一种近α型的热强钛合金。

在合金中添加了稀土元素Nb,起到细化晶粒,净化晶界稳定组织及提高抗氧化性能等作用,具有一定的热稳定性和抗蠕变性能的优势以及良好的工艺塑性,压力加工成型及各种方式的机械加工性能。

应用于航空发动机550℃以下工作的压气机盘,叶片和鼓筒等零件。

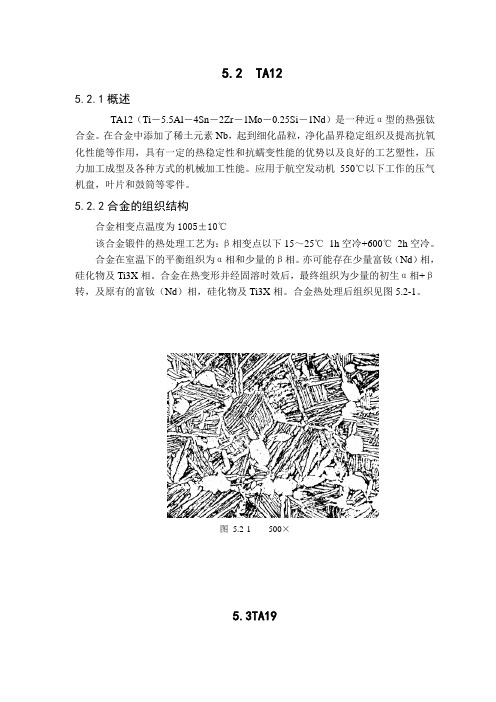

5.2.2合金的组织结构合金相变点温度为1005±10℃该合金锻件的热处理工艺为:β相变点以下15~25℃1h空冷+600℃2h空冷。

合金在室温下的平衡组织为α相和少量的β相。

亦可能存在少量富钕(Nd)相,硅化物及Ti3X相。

合金在热变形并经固溶时效后,最终组织为少量的初生α相+β转,及原有的富钕(Nd)相,硅化物及Ti3X相。

合金热处理后组织见图5.2-1。

图 5.2-1 500×5.3TA19TA19(Ti-6Al-2Sn-4Zr-2Mo)是一种近α型的两相钛合金。

在560℃左右抗蠕变性能稳定,具有良好的焊接性能,抗热盐断裂性能,但对氯化物水溶液的应力腐蚀裂纹有一定的敏感性。

主要用于制造航空发动机前机匣等环形件。

5.3.2组织合金相变温度990±10℃锻件的热处理工艺为:960±15℃1h空冷+ 590±15℃8h空冷。

合金在平衡状态的组织为α相及较少的β相。

在两相区加热变形并经固溶时效后组织为初生α相+β转,其初生α较为粗大。

合金热处理后组织见图5.3-1。

图5.3-1 500×3.5. GH706环形件GH706合金是沉淀时效硬化型Ni-Fe-Cr基高温合金。

与GH4169合金相比,不含Mo,降低了Ni、Cr、Nb含量,适当增加了Ti和Fe含量。

有类似于GH4169合金的性能,而具有最佳的加工性能,良好的合金成型性和焊接性能。

700℃以下具有较高的强度,良好的抗氧化及抗腐蚀性。

MLCC漏电失效分析 (2)

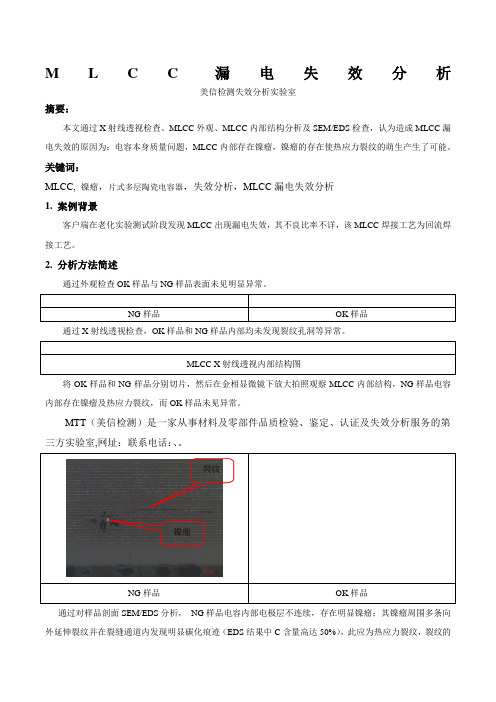

M L C C漏电失效分析美信检测失效分析实验室摘要:本文通过X射线透视检查、MLCC外观、MLCC内部结构分析及SEM/EDS检查,认为造成MLCC漏电失效的原因为:电容本身质量问题,MLCC内部存在镍瘤,镍瘤的存在使热应力裂纹的萌生产生了可能。

关键词:MLCC, 镍瘤,片式多层陶瓷电容器,失效分析,MLCC漏电失效分析1. 案例背景客户端在老化实验测试阶段发现MLCC出现漏电失效,其不良比率不详,该MLCC焊接工艺为回流焊接工艺。

2. 分析方法简述通过外观检查OK样品与NG样品表面未见明显异常。

NG样品OK样品通过X射线透视检查,OK样品和NG样品内部均未发现裂纹孔洞等异常。

MLCC X射线透视内部结构图将OK样品和NG样品分别切片,然后在金相显微镜下放大拍照观察MLCC内部结构,NG样品电容内部存在镍瘤及热应力裂纹,而OK样品未见异常。

MTT(美信检测)是一家从事材料及零部件品质检验、鉴定、认证及失效分析服务的第三方实验室,网址:联系电话:、。

裂纹镍瘤NG样品OK样品通过对样品剖面SEM/EDS分析,NG样品电容内部电极层不连续,存在明显镍瘤;其镍瘤周围多条向外延伸裂纹并在裂缝通道内发现明显碳化痕迹(EDS结果中C含量高达50%),此应为热应力裂纹,裂纹的存在直接导致电容性能异常;而OK样品电容内部电极层连续,陶瓷介质层致密未发现孔洞及镍瘤,电容性能良好。

镍瘤位置碳化痕迹位置NG样品电容内部局部形貌EDS能谱图(镍瘤位置)OK样品电容内部结构空白样品电容内部形貌和EDS能谱图(镍瘤位置)➢失效模式分析:多层陶瓷电容器(MLCC)本身的内在可靠性十分优良,可长时间稳定使用。

但如果器件本身存在缺陷或在组装过程中引入缺陷,则会对可靠性产生严重的影响。

陶瓷多层电容器(MLCC)失效的原因一般分为外部因素和内在因素。

内在因素包括: 陶瓷介质内空洞、介质层分层;外部因素包括:热应力裂纹及机械应力裂纹。

(新)高碳铬轴承钢金相检验图谱标准

第四级别图回火索氏体组织

放大倍数500倍

1级索氏体+较少碳化物

2级索氏体+适量碳化物

3级索氏体+少量铁素体+碳化物

4级索氏体+适量铁素体+碳化物

5级索氏体+铁素体+碳化物

3.4轴承零件淬火后中温回火的技术要求,按表4的规定执行:

轴承成品不允许有脱碳和软点

判定准则

零件材料

零件尺寸

合格组织级别

有效壁厚mm

马氏体

屈氏体

超过

到

距工作表面3mm以内

距工作表面3mm以外

GCr15

微型轴承d(公称内径)≤10

1-3

不允许

10

12

1-4

1-2

12

15

1-2

不予控制

15

25

1-5

GCr15SiMn

10

30

1-2

30

-

1-5

第二级别图淬回火组织

企 业 技 术 标 准

1、范围:

本标准规定了公司采用GCr15钢制造、开发轴承零件球化退火、淬回火、调质后的技术要求、验收准则。

2、方法:

2、1显微组织用金相分析系统在5影响。

2、2球化退火组织采用2%硝酸酒精溶液侵蚀。评级原则: 、碳化物的颗粒大小; 、碳化物的颗粒均匀性; 、按碳化物的颗粒均匀性。按第一级别图分析评定。

淬火后中温回火技术要求

表4

检查项目

技术要求

范围

GCr15

显维组织

屈氏体组织

判定准则

1、2级合格

第五级别图回火屈氏体组织

不同材料焊接接头的金相分析ppt课件

Company Logo

为了规范事业单位聘用关系,建立和 完善适 应社会 主义市 场经济 体制的 事业单 位工作 人员聘 用制度 ,保障 用人单 位和职 工的合 法权益

三、实验原理

3.3熔化焊焊接接头特点

焊接过程中,焊接接头各部分经受了不同的热循环,因 而所得组织各异。组织的不同,导致机械性能的变化。

三、实验原理

晶粒长大:

晶核的长大方式有两种,即均匀长大和树枝状长大。

当晶体最易长大方向与散热最快方向一致时,晶体便优 先得到成长,有的晶体由于取向不利于成长,晶粒的成 长会被遏止,这就是选择长大。选择长大过程中形成焊 缝中的柱状晶。

均匀长大

Company Logo

树枝状长大

为了规范事业单位聘用关系,建立和 完善适 应社会 主义市 场经济 体制的 事业单 位工作 人员聘 用制度 ,保障 用人单 位和职 工的合 法权益

Company Logo

为了规范事业单位聘用关系,建立和 完善适 应社会 主义市 场经济 体制的 事业单 位工作 人员聘 用制度 ,保障 用人单 位和职 工的合 法权益

五、实验报告要求

5.1实验数据整理

绘制焊接接头的宏观图形。包括焊缝形状、鳞片、枝 状晶及其成长方向,并简单说明相互关系。

绘制自已制作的焊接接头焊缝、热影响区各区域的显 微组织示意图,注明试样制作条件、放大倍数等。

四、实验内容及步骤

4.1实验内容

自制Q235钢与管线钢焊接接头试样。

对实验室制备好的Q235与管线钢试样进行金相组织观 察、分析和比对。

Company Logo

为了规范事业单位聘用关系,建立和 完善适 应社会 主义市 场经济 体制的 事业单 位工作 人员聘 用制度 ,保障 用人单 位和职 工的合 法权益

线束端子截面剖面断面金相分析液

LJ-QY100 汽车线束端子截面剖面断面金相分析液随着科学技术的飞速发展, 汽车装备日趋完善,越来越多的电器、电子产品应用在汽车上,使汽车的性能得到了飞跃式的发展。

发动机的控制、电子变速装置、电子安全装置以及灯光、音像和空调系统,使汽车无论在经济性、安全性还是舒适性上都有了很大的提高。

随着人们对汽车的安全性、舒适性、经济性和排放性要求的提高,汽车电气系统的应用越来越广泛,元器件越来越多,线束越来越复杂。

1作用:分析检查处理剂液就是当你把试样用砂纸打磨好以后,用分析检查处理剂液拭表面,这时你需要在分析检查显微镜上观察组织形态,就需要在分析检查表面轻轻擦拭一种液体使得组织能在显微镜下观察到,线束端子分析检查处理时间:5~10秒。

2成份:多晶金刚石微粉是利用独特的定向爆破法制得的,高爆速炸药定向爆破的冲击波使金属飞片加速飞行、撞击石墨片从而导致石墨转化为多晶金刚石。

这种多晶金刚石微粉不同于一般的Hyprez、Mypolex和SCM等多晶金刚石微粉,结构与天然的Carbonado极为相似,其粉粒由粒度为3~10纳米(10-9m)的微晶金刚石,通过不饱和键结合而成。

因而具有较好的韧性。

3产品特点保持较高切削能力的同时,能达到高精密的抛光效果,不易产生划伤,尤其适合硬度高或由不同硬度材料构成的工件;能够达到超高纯度,杂质含量<0.5%;耐磨性高、使用寿命长。

4应用范围聚晶金刚石主要用于超精密研磨抛光领域,如:蓝宝石加工,用于LED蓝宝石衬底的减薄,产品合格率可达99%以上;光学镜片、硬质玻璃和晶体领域的超精密研磨和抛光,能提高切削效率,同时可达到高精密的研抛效果;超硬陶瓷和合金、磁头、硬盘、芯片等制品的研抛和精加工。

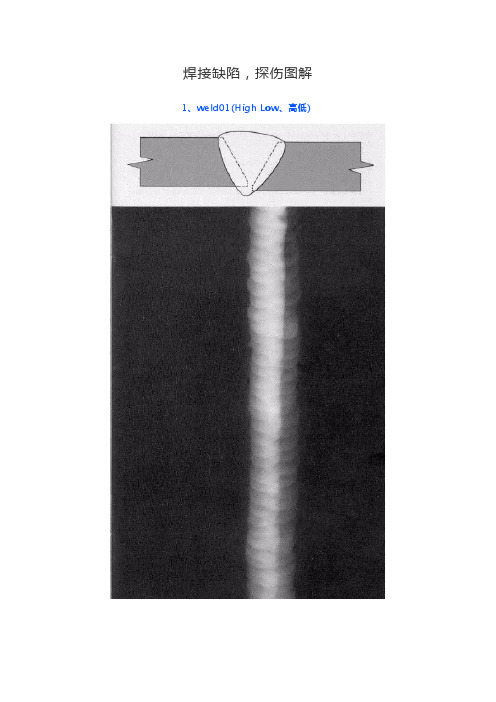

焊接缺陷,探伤图解

焊接缺陷,探伤图解1、weld01(High Low、高低)2、welld02(IncompleteRootFusion、根部未熔合)3、welld03(InsuffucientReinforcement、增强高)4、welld04(Excess RootPenetration、根部焊瘤)5、welld05(ExternalUndercut、外部咬肉)6、welld06(InternalUndercut、内部咬肉)7、welld07(RootConcavity、根部凹陷)8、welld08(BurnThrough、烧穿)9、welld09(Isolated SlagInclusion、单个的夹渣)10、welld10(WagonTrack Slag Line、线状夹渣)11、welld11(InterrunFusion、内部未熔合)12、welld12(Lack ofSidewallFusion、内侧未熔合)13、welld13(Porosity、气孔)14、welld14(Cluster Porosity、链状气孔)15、welld15(HollowBead、夹珠)16、welld16(Transverse Crack、横向裂纹)17、welld17(CenterlineCrack、中心线裂纹)18、welld18(根部裂纹)纹常见焊接缺陷产生原因、危害及防止措施一、焊接缺陷的分类焊接缺陷可分为外部缺陷和内部缺陷两种1.外部缺陷1)外观形状和尺寸不符合要求;2)表面裂纹;3)表面气孔;4)咬边;5)凹陷;6)满溢;7)焊瘤;8)弧坑;9)电弧擦伤;10)明冷缩孔;11)烧穿;12)过烧。

2.内部缺陷1)焊接裂纹:a.冷裂纹;b.层状撕裂;c.热裂纹;d.再热裂纹。

2)气孔;3)夹渣;4)未焊透;5)未熔合;6)夹钨;7)夹珠。

二、各种焊接缺陷产生原因、危害及防止措施1、外表面形状和尺寸不符合要求表现:外表面形状高低不平,焊缝成形不良,焊波粗劣,焊缝宽度不均匀,焊缝余高过高或过低,角焊缝焊脚单边或下凹过大,母材错边,接头的变形和翘曲超过了产品的允许范围等。

金相图谱内容说明

金相图谱内容说明图谱文字说明第一部分金相图谱一.铁碳合金平衡组织图1 名称铁素体( 工业纯铁退火)组织铁素体说明等轴多边形晶粒为铁素体,黑色线条为晶界图2 名称奥氏体(T8钢950℃加热)组织奥氏体说明白色多边形晶粒为奥氏体,黑色线条为晶界。

高温下部分晶粒已合并长大,形成了混合晶粒图3 名称渗碳体(从珠光体中电化学分离出来的滲碳体片)组织渗碳体片说明从珠光体中分离出来的渗碳体片,其形状是不规则的,一侧鸡冠似的形状,某些部位有孔图4 名称亚共析钢组织( 20钢退火)组织铁素体+珠光体说明白色块状为铁素体,因放大倍数低,层状结构未能显示出来,珠光体呈黑色块图5 名称亚共析钢组织( 45钢退火)组织铁素体+珠光体说明白色块状为铁素体,黑色块状为珠光体图6 名称亚共析钢组织( 60钢退火)组织铁素体+珠光体说明白色网状分布的为铁素体,珠光体呈黑色块状图7 名称共析钢组织(T8钢退火)组织层状珠光体说明层状珠光体是铁素体和滲碳体的层状组织,因放大倍数较低,且分辨率小于滲碳体层片厚度,故只能看到白色基体的铁素体和黑色线条的滲碳体图8 名称共析钢电镜组织(T8钢退火)组织层状珠光体说明深灰色基体为铁素体,白色条状为滲碳体图9 名称过共析钢组织(T12钢完全退火)组织层状珠光体+二次滲碳体说明基体为层状珠光体,晶界上的白色网络为二次滲碳体图10 名称亚共晶白口铸铁铸态组织组织珠光体+变态莱氏体+二次滲碳体说明变态莱氏体呈黑白相间的基体,大黑块为珠光体,大黑块珠光体外围的白色滲碳体为二次滲碳体图11 名称共晶白口铸铁铸态组织组织变态莱氏体说明变态莱氏体中白色基体为滲碳体(共晶滲碳体和二次滲碳体),黑色圆状及条状为珠光体图12 名称过共晶口铸铁铸态组织组织一次滲碳体+变态莱氏体说明基体为黑白相间分布的变态莱氏体,白色条状为一次滲碳体二.钢经热处理后组织图13 名称索氏体(T8钢正火)组织索氏体说明索氏体是细珠光体,其层状结构只有在高倍金相显微镜下才可分辩图14 名称索氏体电镜形貌(T8钢正火)组织索氏体说明浅灰色基体为铁素体,白色条状为滲碳体图15 名称托氏体(45钢860℃油淬,试样心部)组织托氏体+马氏体说明托氏体是极细珠光体,在光学金相显微镜下呈黑色团絮状。

培训金相图像

金相图像奥贝球铁 奥氏体+上贝氏体+下贝氏体 400×奥贝球铁 奥氏体+下贝氏体 400×球状石墨上贝氏体下贝氏体白色为奥氏体下贝氏体团絮状石墨球墨铸铁团絮+开花状石墨100×缩松片状石墨球墨铸铁球状+片状石墨100×蠕虫状石墨蠕虫铸铁蠕虫状+球状石墨100×A型石墨蠕虫状石墨A型+蠕虫状+球状石墨100×开花状石墨球墨铸铁石墨100×球墨铸铁石墨100×球墨铸铁基体组织100×牛眼状铁素体球状石墨珠光体球墨铸铁 基体组织 400×合金球铁基体为保留马氏体位向的回火索氏体 500×渗碳体白色有棱角白色铁素体灰色球状石墨球墨铸铁 基体为珠光体+莱氏体 +渗碳体 100×可锻铸铁 石墨 100×白色莱氏体白色渗碳体可锻铸铁基体为珠光体500×灰口铸铁A型石墨100×C型石墨灰口铸铁C型石墨100×石墨呈轻微D型偏析灰口铸铁A+D型石墨100×灰口铸铁 D 型石墨 100×灰口铸铁 A+E 型(方向偏析)石墨 100×灰口铸铁 A+E 型石墨 100×灰口铸铁 基体为珠光体+铁素体 400×白色铁素体片状珠光体粒状珠光体 石墨呈E 型合金铸铁 基体为回火索氏体+断续网状磷共晶+碳化物 500×合金铸铁 基体为珠光体+磷共晶 200×白色为断续网状磷共晶褐色回火索氏体碳化物合金铸铁磷共晶呈枝晶状分布200×20CrMo 环状氧化物100×16Mn 基体为铁素体+珠光体100×16Mn 基体分层100×灰色硅酸盐夹杂16Mn 夹杂物500×黑色氧化物(锻打)氮化物(偏析)20CrMnTi氧化物400×15Cr球化退火100×15Cr球化退火铁素体+点状球化体和珠光体500×20CrMo球化退火铁素体+点状球化体和少量珠光体500×SCM435(35CrMo)球化退火铁素体+点状球化体和少量珠光体500×GCr15球化退火400×62A 球化退火500×ZG25铸造状态 白色条块状及针状铁素体+珠光体 50×ZG45 880℃正火不充足 保留铸造状态 50×还保留铸造状态ZG45 900℃正火充足100×45钢退火状态珠光体+铁素体100×珠光体铁素体呈断续网状CF53钢正火状态100×35CrMo 回火屈氏体+弥散分布的颗粒状碳化物 500×铁素体(呈块状)珠光体35CrMo 回火屈氏体+弥散状碳化物颗粒 500×45#调质不充足 铁素体呈魏氏组织 100×铁素体呈魏氏组织45# 回火索氏体+网状铁素体(魏氏组织)+细片珠光体500×45#调质铁素体呈魏氏组织500×魏氏体组织片状珠光体回火索氏体魏氏体组织45#调质铁素体呈魏氏组织500×SWRCH22A 冷挤压芯部铁素体呈方向分布50×15Cr 冷挤压芯部铁素体呈方向分布50×45#钢调质 原材料铁素体存在着严重带状 100×42CrMo 回火索氏体(材料带状)(纵向) 500×灰色硅酸盐夹杂42CrMo 回火索氏体(材料带状)(纵向) 50×42Cr 回火索氏体和铁素体(锻打时方向形成)(纵向) 100×42Cr 回火索氏体和铁素体(锻打时方向形成)(纵向) 500×42CrMo 裂纹边缘氧化物+回火索氏体500×830℃淬火+中温回火组织基体组织为回火屈氏体+贝氏体+条状及小块状铁素体 500×HV304→400→495白色碳化物聚集针状马氏体+碳化物400×黑色为托氏体细针马氏体60#钢淬火马氏体+托氏体400×原因:1、淬火介质选择不合适。

金属学8工件表面处理后的金相检验

渗碳层的金相检验

• 组织检验 评定马氏体、奥氏体、碳化物、心部铁素体

• 渗层深度的测定 ①断口法 ②金相法 ③显微硬度法 ④剥层化学分析法

渗碳后缺陷组织

渗碳后缺陷组织

鉴定高频感应淬火淬硬层

• 感应淬火用钢常选用中碳钢和中碳合金钢,如40钢、45钢、40C r等,感应淬火和普通淬火相比较,有变形小、加热时间短而氧 化脱碳少、表面硬度高、缺口敏感性小等优点。

• 相变特点:加热速度快时间短加热层浅从加热到淬火通常只有 几秒或几十秒,相变在一个温度区域短时间进行

检验硬化层深度

硬度法 • GB/T 11354—2005《钢铁零件渗氮层深度测定和金相检验》标

准规定了硬度法测定渗氮层深度的方法。要求用2.94N(0.3kg) 载荷下,维氏硬度从表面测至高出心部硬度50HV单位(过渡层 平缓时可测至高出心部30HV)处作为渗氮层深度界限。

• 同渗碳层的测定一样,当有争议时,渗氮层的深度测定以显微 硬度法为惟一仲裁方法。

表层显微组织为细针状马氏体和均匀分布的细粒状渗碳 体,硬度高达58~64 HRc;

芯部组织是板条马氏体或铁素体加珠光体,硬度为28~42 HRc,所以芯部具有较高的韧性和适当的强度。

20CrMnTi钢渗碳缓冷组织

珠光体+各种形状碳化物→珠光体→珠光体+铁素体→基体组织

渗碳缓冷后表层过共析层

渗碳淬回火状态组织

20crmnti钢渗碳缓冷组织珠光体各种形状碳化物珠光体珠光体铁素体基体组织渗碳缓冷后表层过共析层渗碳淬回火状态组织针状马氏体各种形状碳化物残余奥氏体针状马氏体残余奥氏体针状马氏体残余奥氏体板条马氏体基体组织板条马氏体渗碳层的金相检验组织检验评定马氏体奥氏体碳化物心部铁素体渗层深度的测定断口法金相法显微硬度法剥层化学分析法渗碳后缺陷组织渗碳后缺陷组织鉴定渗氮层纯铁