模具寿命评估表

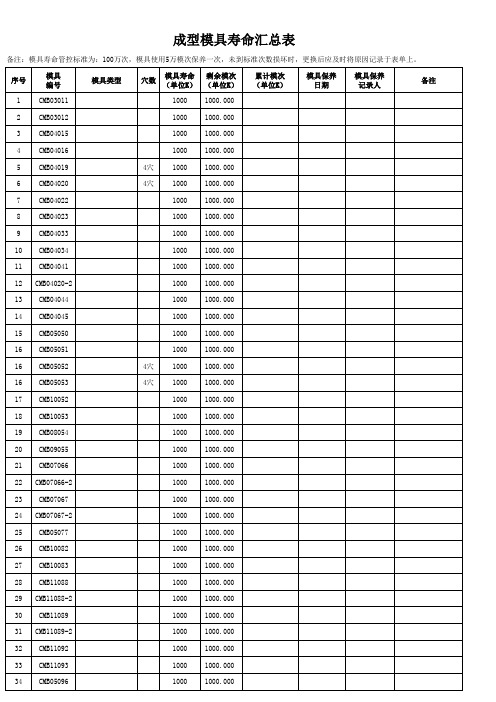

成型模具寿命汇总表

46 CMB07177

1000 1000.000

47 CMB07245

1000 1000.000

48 CMB11190

1000 1000.000

49 CMB06191

1000 1000.000

50 CMB06192

1000 1000.000

51 CMB11194

1000 1000.000

52 CMB06195

1000 1000.000

88 CMB07271

1000 1000.000

89 CMB07288

1000 1000.000

90 CMB10289

1000 1000.000

91 CMB07290

1000 1000.000

92 CMB07291

1000 1000.000

93 CMB07294

1000 1000.000

1000 1000.000

82 CMB07260

1000 1000.000

83 CMB07263

1000 1000.000

84 CMB07264

1000 1000.000

85 CMB07265

4穴 1000 1000.000

86 CMB07266

2穴 1000 1000.000

87 CMB07270

15 CMB05050

1000 1000.000

16 CMB05051

1000 1000.000

16 CMB05052

4穴 1000 1000.000

16 CMB05053

4穴 1000 1000.000

17 CMB10052

1000 1000.000

P1-4模具寿命等级

一、101类模(SPI-SPE标准一百万啤或以上,长期精密生产模)

A、顶针板导柱

B、行位硬片

C、电镀运水孔

D、电镀模腔

三、103类模(少于五十万啤,中量生产模)

1、需要详细模具结构图.

2、模胚材料硬度最小为165HB.(DME #1钢/ 1040-China50钢)

3、内模钢材为P20(28~32HRC)或高硬度(36~38HRC).

4、其余要求视乎需要而定.

四、104类模(少于一万啤,少量生产模)

1、需要详细模具结构图.

2、模胚材料硬度最低为280HB(DME#2钢/ 4140钢)

3、有胶位的内模件钢材一定要见硬至48~50HRC,其余零件如行位,压锁、压条等亦应为硬件.

4、顶针板要有导柱.

5、行位要有硬片.

6、如有需求的话,上模、下模及行位要有温度控制.

7、所有运水道,建议采用无电浸镍或用420不锈钢做模板,这样可防止生锈及清理垃圾.

8、需要直身锁或斜锁.

二、102类模.(不超过一百万啤,大量生产模具)

1、需要详细模具结构图.

2、模胚材料硬度最低为280HB.(DME #2钢/4140钢--China50)

3、有胶位的内模件钢材要见硬至最低48~52HRC,其余有用的零件亦应同一处理.

4、建议采用直身锁或斜锁.

5、下列项目可能或不需要,视乎最终生产数量而定,建议报价时如采用下列项目要检查是否需要:

模具寿命管理规范(含表格)

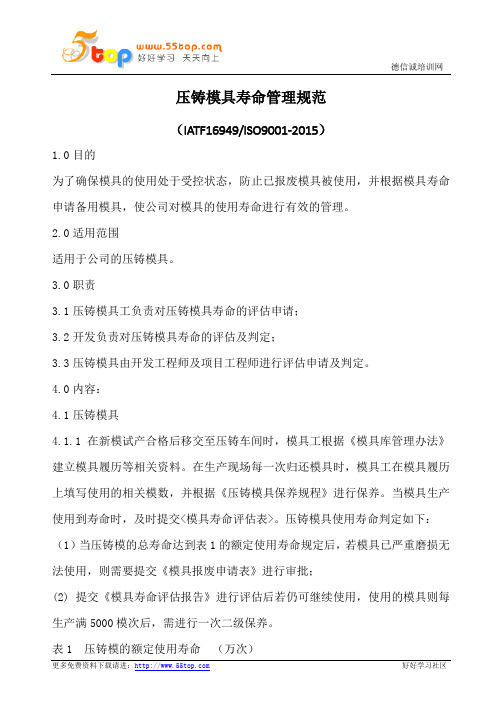

压铸模具寿命管理规范(IATF16949/ISO9001-2015)1.0目的为了确保模具的使用处于受控状态,防止已报废模具被使用,并根据模具寿命申请备用模具,使公司对模具的使用寿命进行有效的管理。

2.0适用范围适用于公司的压铸模具。

3.0职责3.1压铸模具工负责对压铸模具寿命的评估申请;3.2开发负责对压铸模具寿命的评估及判定;3.3压铸模具由开发工程师及项目工程师进行评估申请及判定。

4.0内容:4.1压铸模具4.1.1在新模试产合格后移交至压铸车间时,模具工根据《模具库管理办法》建立模具履历等相关资料。

在生产现场每一次归还模具时,模具工在模具履历上填写使用的相关模数,并根据《压铸模具保养规程》进行保养。

当模具生产使用到寿命时,及时提交<模具寿命评估表>。

压铸模具使用寿命判定如下:(1)当压铸模的总寿命达到表1的额定使用寿命规定后,若模具已严重磨损无法使用,则需要提交《模具报废申请表》进行审批;(2) 提交《模具寿命评估报告》进行评估后若仍可继续使用,使用的模具则每生产满5000模次后,需进行一次二级保养。

表1 压铸模的额定使用寿命(万次)模仁材质压铸合金壁厚≥2.0mm 壁厚≤2.0mmDAC55铝合金8 8SKD61 锌合金30 304.2压铸模具4.2.1开发在模具移交至生产的时候,工程师或项目工程师负责提供模具履历档案信息和易损件,包括模具设计寿命、镶针设计图面、模具水路图等资料。

4.2.2外协单位每次借用/归还模具时需采购按流程填写《固定资产调拨单》,在压铸车间《模具进出登记表》登记,每次借出模具的生产数量、日期以及维修事项记录于模具履历表内。

4.2.3模具工对每次模具生产完毕后将生产数量记录到模具履历表中,模具生产数量已达到设计寿命的50%以上的模具由模具工统计出来将统计结果反馈到开发和销售部门,提出计划开备用模具的申请。

4.2.4模具使用部门可以根据模具寿命统计表进行模具寿命评估申请(包括以下三种情况):a.当模具的使用寿命达到模具设计寿命的50%以上,使用部门可以提出申请对模具的状况进行评估,并依据模具寿命标准将评估内容填入《模具寿命评估表》中.。

模具寿命管理规范(含表格)

模具寿命管理规范(含表格)压铸模具寿命管理规范(IATF16949/ISO9001-2015)1.0目的为了确保模具的使用处于受控状态,防止已报废模具被使用,并根据模具寿命申请备用模具,使公司对模具的使用寿命进行有效的管理。

2.0适用范围适用于公司的压铸模具。

3.0职责3.1压铸模具工负责对压铸模具寿命的评估申请;3.2开发负责对压铸模具寿命的评估及判定;3.3压铸模具由开发工程师及项目工程师进行评估申请及判定。

4.0内容:4.1压铸模具4.1.1在新模试产合格后移交至压铸车间时,模具工根据《模具库管理办法》建立模具履历等相关资料。

在生产现场每一次归还模具时,模具工在模具履历上填写使用的相关模数,并根据《压铸模具保养规程》进行保养。

当模具生产使用到寿命时,及时提交<模具寿命评估表>。

压铸模具使用寿命判定如下:(1)当压铸模的总寿命达到表1的额定使用寿命规定后,若模具已严重磨损无法使用,则需要提交《模具报废申请表》进行审批;(2) 提交《模具寿命评估报告》进行评估后若仍可继续使用,使用的模具则每生产满5000模次后,需进行一次二级保养。

表1 压铸模的额定使用寿命(万次)4.2压铸模具4.2.1开发在模具移交至生产的时候,工程师或项目工程师负责提供模具履历档案信息和易损件,包括模具设计寿命、镶针设计图面、模具水路图等资料。

4.2.2外协单位每次借用/归还模具时需采购按流程填写《固定资产调拨单》,在压铸车间《模具进出登记表》登记,每次借出模具的生产数量、日期以及维修事项记录于模具履历表内。

4.2.3模具工对每次模具生产完毕后将生产数量记录到模具履历表中,模具生产数量已达到设计寿命的50%以上的模具由模具工统计出来将统计结果反馈到开发和销售部门,提出计划开备用模具的申请。

4.2.4模具使用部门可以根据模具寿命统计表进行模具寿命评估申请(包括以下三种情况):a.当模具的使用寿命达到模具设计寿命的50%以上,使用部门可以提出申请对模具的状况进行评估,并依据模具寿命标准将评估内容填入《模具寿命评估表》中.。

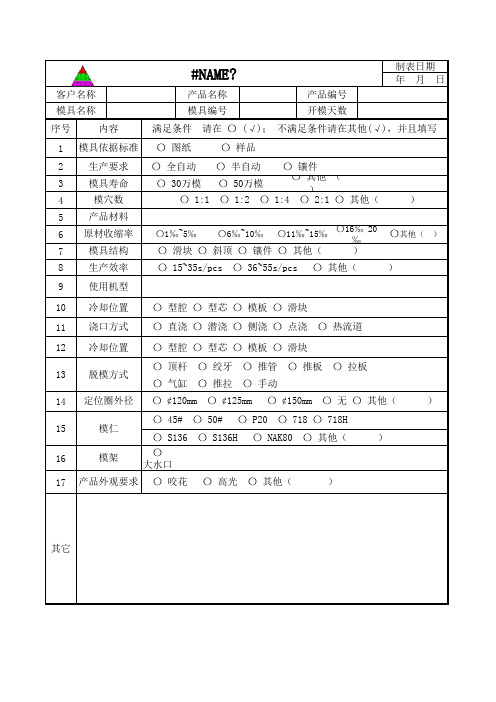

模具设计评估表

序号1234567891011121416 〇 大水口 〇 细水口 〇 简化型细水口17定位圈外径〇 ¢120mm 〇 ¢125mm 〇 ¢150mm 〇 无 〇 其他( )使用机型 〇 型腔 〇 型芯 〇 模板 〇 滑块 冷却位置 〇 直浇 〇 潜浇 〇 侧浇 〇 点浇 〇 热流道冷却位置 〇 型腔 〇 型芯 〇 模板 〇 滑块 模具结构 〇 滑块 〇 斜顶 〇 镶件 〇 其他( )生产效率 〇 15~35s/pcs 〇 36~55s/pcs 〇 其他( )13脱模方式 〇 顶杆 〇 绞牙 〇 推管 〇 推板 〇 拉板 〇 气缸 〇 推拉 〇 手动 原材收缩率 〇1‰~5‰ 〇6‰~10‰ 〇11‰~15‰产品材料〇16‰~20‰〇其他( )〇 半自动〇 镶件模具寿命 〇 30万模 〇 50万模 〇 其他 ( )制表日期 年 月 日模具依据标准内容〇 图纸满足条件 请在 〇 (√); 不满足条件请在其他(√),并且填写〇 样品#NAME?

其它客户名称模具名称生产要求〇 全自动模穴数 〇 1:1 〇 1:2 〇 1:4 〇 2:1 〇 其他( )浇口方式 〇 S136 〇 S136H 〇 NAK80 〇 其他( )15模仁产品外观要求模架 〇 咬花 〇 高光 〇 其他( ) 〇 45# 〇 50# 〇 P20 〇 718 〇 718H 产品名称产品编号模具编号开模天数。

模具寿命参照表及维护保养标准

6万

不锈铁带材

8万

6万

4万

不锈钢带材

6万

4万

2万

模具镶件

铜带材

12万

10万

8万

铝带材

10万

8万

6万

不锈铁带材

8万

6万

4万

不锈钢带材

6万

4万

2万

模具冲针

(SKH-9高速钢)

铜带材

12万

10万

8万

铝带材

10万

8万

6万

不锈铁带材

8万

6万

4万

不锈钢带材

6万

4万

2万

冲头刀口

(SKH-9高速钢)铜带材Fra bibliotek12万类别

项目

产品原材料

冲压行程/次

维护意见

0.2-0.8

mm厚

0.8-1.2

mm厚

1.2-2.0

mm厚

简易模具

铜带材

15万

12万

10万

①、此表数据仅供参考,具体以实际产品成型后检验合格为准;

②、在模具冲压行程达到表内所对应次数时,须对相关模具进行严控,能够在产品发生重大异常前进行检修;

③、维修模具后,正式量产前必须做首件管控确认,并对维修前的异常点做跟踪监控;

④、针对相关易发生的批锋问题,由相关机台操作员进行密切监视管控,发现问题立即隔离整修;

⑤、模具镶件、冲针、刀口的维护,以此表数据做参考,具体应以产品实际成型后的品质为前提进行管控;

⑥、冲床上下模应该依照冲床安全操作及保养指引进行规范操作,不规范的操作会损坏模具,对于不规范的操作引起的事故,将对相关责任人进行处罚。

铝带材

12万

工时法模具估价表

式(1-11)

Mc1 材料费(元) Vi*ρi 所用模具钢材体积(cm3)*密度(kg/m3) ai 单价(元/kg) ∑a 标准件总价(元)

对规格偏小的小型冲压模具,原材料费可按生产成本的 20~25%计算

Mc1=[Ga1(1+d1)+U1]*(0.2~0.25)/(1-0.2~0.25)

式(1-12)

④产品精度系数K4 塑料产品的精度不仅在于模具的加工精 度,还与塑料产品在注塑过程中的收缩控制能力有关,这就 与模具浇道与浇口系统、冷却系统、塑料品种、收缩系数的 选取等设计、加工有关,会对模具制造工时产生影响。产品 精度系数K4值的确定可参考表5-6。

3.管理费Mg 包括管理摊派费用(即企业为管理和组织全厂正常

K1=型腔体积×K11/1000000

(2-2)

式中 K11——调整系数。 调整系数K11,它是基于基点工时中纯加工工时与整副模 具工时(设计、编程、加工试模等工时的总和)之间的比 值,一般取0.5~0.9。

产品包络体积(也可看作型腔体积)计算: 1、三维软件 2、分层分割 3、用近似典型几何体估算 4、型腔深的产品,加工影响权重用复杂系数·体现 5、部分细小结构计算时可忽略

孔规格 圆孔直径(mm)

非圆孔周长(mm)

≤φ6 Φ6~12Φ12~ Φ16~ Φ20~ Φ25~ ≤60 60~80 80~ 100~ 150~ 200~ 250~

16 20 25 30

100 150 200 250 300

t1(h) 4 4.5 6 7.5 8.5 9 13.5 15 17.5 22.5 24 32 36

工时法模具估价表

表6 慢走丝因数工时系数K14

凹模周界 (mm*mm)

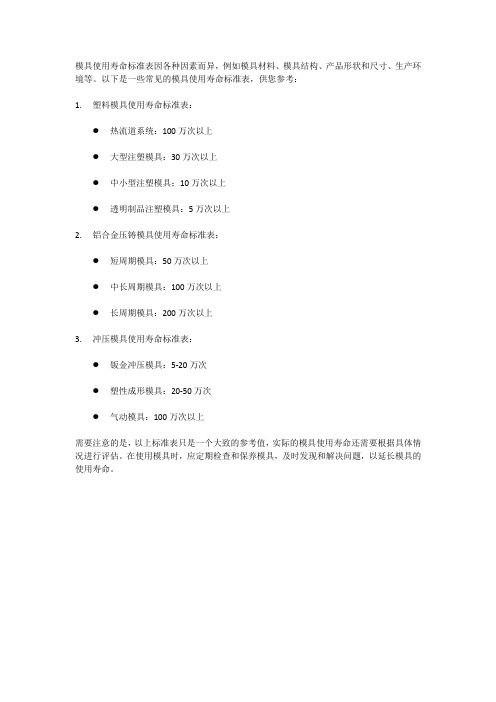

模具使用寿命标准表

模具使用寿命标准表因各种因素而异,例如模具材料、模具结构、产品形状和尺寸、生产环境等。

以下是一些常见的模具使用寿命标准表,供您参考:

1.塑料模具使用寿命标准表:

●热流道系统:100万次以上

●大型注塑模具:30万次以上

●中小型注塑模具:10万次以上

●透明制品注塑模具:5万次以上

2.铝合金压铸模具使用寿命标准表:

●短周期模具:50万次以上

●中长周期模具:100万次以上

●长周期模具:200万次以上

3.冲压模具使用寿命标准表:

●钣金冲压模具:5-20万次

●塑性成形模具:20-50万次

●气动模具:100万次以上

需要注意的是,以上标准表只是一个大致的参考值,实际的模具使用寿命还需要根据具体情况进行评估。

在使用模具时,应定期检查和保养模具,及时发现和解决问题,以延长模具的使用寿命。

注塑模具报废判定表样板

构

□1.不影响外观--20分

模具可修复

3

状 况

4.公母模仁侵蚀严重(20分) ■2.影响外观--0分

模具不可修复

0

■1.侵蚀严重,不漏水--5分

不影响模具装配

5

5.水路侵蚀状况(5分)

□2.侵蚀严重,不漏水--0分

影响模具装配,模具不可修

□1.公差配合过松--5分

可更换

6.导正定位机构状况(5分)

■2.公差配合,影响产品尺寸--0分 不可更换

2.经初评与覆评之总分低于50分(含),则由当地模具单位提出"模具报废评核表"并依报废流程进行签核

3.如总分低于50分(含),但会判后仍可维修or更换零件方式处理,由当地模具维修单位维修后再进行一次模具状况判定

0

■1.不影响外观,不伤害模具--5分 模具可修复

5

(50分) 7.顶出机构失效状况(5分)

□2.影响外观,伤害模具--0分

模具不可修复

平 □1.叶片厚度超规,平衡无法修正(公母模仁可修)--10分

模具不可修复

况衡

4

状 ■2.平衡无法修正(公母模仁不可修)--0分

模具不可修复

0

(10分)

总分

14

1.以上评核需经过成型和模具维修单位进行初评,模发覆评

注塑模具报废判定表

2/2

资产编号:

模具编号:

项 目

评定细则

评定结果

说明

评定分数 生产单位自评 模发覆评

□1.外观可接受(允收)--3分

限度样品

1.外观与花纹状况(5分)

■2.外观不可接受--2分

模具可修

2

□3.外观不可接收--0分

刀模使用寿命记录表

刀模使用寿命记录表刀模使用寿命记录表——提升生产效率的利器引言:近年来,随着工业化进程的加速,刀模的应用越来越广泛,无论是在制造业还是日常生活中,刀模都扮演着重要角色。

然而,随着使用时间的累积,刀模的使用寿命逐渐缩短,给生产和生活带来一定的困扰。

为了更好地管理和维护刀模,记录刀模的使用寿命是非常重要的。

在本文中,将介绍一种刀模使用寿命记录表的设计和应用,以帮助提升生产效率和延长刀模的使用寿命。

一、刀模使用寿命记录表的设计1. 表格结构刀模使用寿命记录表主要包含以下列:序号、日期、使用次数、加工材料、加工效果、刀模状况、维护情况、刀模寿命预计等。

通过这些列的设计,可以全面、系统地记录和分析刀模的使用情况。

2. 数据记录和分析在每次使用刀模后,及时将相关数据填写到记录表中。

其中,日期和使用次数是必填项,可根据需要添加其他项。

每个刀模使用的加工材料和加工效果也需要记录。

通过累积和分析这些数据,可以更好地了解刀模的磨损状况,及时进行维护和更换,以延长其使用寿命。

二、刀模使用寿命记录表的应用1. 生产管理通过刀模使用寿命记录表的应用,生产部门可以清楚地了解每个刀模的使用情况,包括使用次数、加工效果等。

基于这些数据,生产部门可以进行生产计划的合理安排,避免因刀模寿命过短而导致的生产停滞。

及时维护和更换刀模也可以减少生产线的故障率,提高生产效率。

2. 维护管理通过进行定期的刀模使用情况回顾和分析,可以及时发现刀模的磨损和破损情况,采取相应的维护措施。

维护措施可以包括清洁、磨削、涂敷保护剂等,以延长刀模的使用寿命。

还可以根据刀模使用寿命预计情况,提前准备备用刀模,避免因刀模临时损坏而影响生产进度。

三、个人观点和理解刀模使用寿命记录表的应用对于提升生产效率和延长刀模的使用寿命非常重要。

通过记录和分析数据,可以更好地了解刀模的使用情况,及时进行维护和更换,从而减少生产停滞和故障率。

刀模使用寿命记录表还可以帮助生产部门进行生产计划的合理安排,提高生产效率。