内外饰DFMEA-29 汽车仪表板手套箱总成

汽车内外饰结构设计讲解

门护板下本体,通常作为门护板骨架,连接和安装门护板总成的其他零件,并且设计有与 门内板钣金的主要安装定位结构。通常采用注塑工艺成型,需要有足够的刚度和强度,以 保持门护板总成的形状。安装点要分布均匀。

地毯的典型结构、工艺和材料

地毯主要有簇绒地毯、针刺地毯和PVC地毯等。 簇绒地毯一般由尼龙簇绒软面、EVA重涂层和无纺布3层构成,(如下图所示)。其 制作工艺一般是将尼龙和涤纶丝织成簇绒毯面,再将尼龙簇绒软面、EVA重涂层和无纺 布放入模具热压成型。高档簇绒地毯背面还有PU发泡层,其主要作用是为了提供舒适的 感觉和良好的隔声\吸音性能,这要求地毯在热压成型后增加模具内发泡的工艺。 尼龙针刺地毯没有EVA重涂层和无纺布,采用热压工艺成型。 PVC地毯没有EVA重涂层和无纺布,同样采用热压工艺成型。 目前簇绒地毯和针刺地毯在成型后多采用水切割工艺来加工边界和开口。

目前主流汽车厂,大量采用钣金焊接型仪表台横梁。根据其断面形状,又可分为盒形 横梁和管柱型横梁。管柱型横梁,由于有比较明显的价格及性能优势,因而被广泛应 用。 管柱形横梁又分为直管型和弯管型。 直管型横梁对结构和安全性能非常有利,成本较低,但受仪表台总成系统中个零件布 置有较大限制。 弯管型横梁对仪表台总成零件布置相对有利,但会削弱结构和安全性能,制造相对复 杂一些,尺寸稳定性较差。

比较简单的门护板,如左图,由门护板 本体加必要功能件:内扣手、扶手面板、 地图袋、玻璃升降开关等组成。这类门 护板一般在经济型轿车和货车中较常见, 甚至比左图中的更简单。 这类门护板本体,通常采用注塑成型。

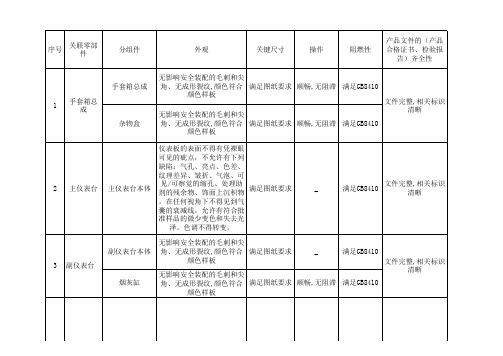

内外饰验收标准

样板

无影响安全装配的毛刺和尖

清晰

序批准的色板或样品,其表面不应有毛刺、裂纹、污点、皱纹、凹凸及松弛等缺陷

泡沫对载体或表层的粘附力。

M:\试验大纲\

仪表板型式试验大纲.doc

枕强度要求和实验方法

(GB15083-2006)、汽车座椅头枕性能要求和实验方法(GB 抗拉强度、延伸率、剥离强度、耐磨性、缩水率、耐低温、抗褶皱、耐褪色牢度、压缩弹(GB 14167-2006)、汽车安全带动态性能要求和试验方法

(QC 244-1997)、乘用车正11551-2003)、汽车侧面碰撞

摩擦织物的评判、装饰材料抗洗涤性、饰件的耐摩擦色牢度

摩擦织物的评判、装饰材料抗洗涤性、饰件的耐摩擦色牢度

、表面抗刮伤性、相对光照的QCT 629-2005、弯曲刚度试验、折叠耐久性试验、摆动耐久性试验、抗高低温试验、抗温

度交变试验、镜盖翻转和开关

防夹力、安全性、滑动承载强度、面板保持强度、继电器烧

损、电机烧损、工作噪音、防水性(只试验天窗)、误操作M:\试验大纲\

天窗试验大纲.doc M:\试验大纲\

TEST\顶棚试验大纲.xls

屈服应力、球压硬度、缺口冲击韧性、老化温度、耐寒性、

温度存放试验、静态负载试验、回位时间及啪嗒声功能试验相应级别

M:\试验大纲\

TEST\试验大纲_遮阳板.doc。

汽车内外饰产品装配流程

2-A柱上饰板; 5-B柱上饰板; 8-C柱上饰板; 11-前侧饰板;

3-A柱上饰板堵盖; 6-B柱上饰板堵盖; 9-C柱上饰板堵盖; 12-前门槛踏板;

螺钉堵盖

螺钉堵盖 B柱下饰板本体

前侧饰板总成

图一 内饰装配零件组成

图二 内饰装配流程图 前门槛踏板总成

螺钉堵盖

后门槛踏板总成

内外饰装配流程图——行李箱系统

1

2

3

4

6

5

1-背门饰板; 2-行李箱后饰板; 3-行李箱垫毯;

4-行李箱泡沫工具箱垫块;

5-行李箱左侧饰板;

6-行李箱右侧饰板

图一 行李箱装配零件组成

行李箱左侧饰板

行李箱右侧饰板

行李箱后饰板 行李箱泡沫工具箱垫块

行李箱垫毯

背门饰板

背门饰板单独安装

图二 行李箱装配流程图

内外饰装配流程图——前保系统 1

门饰板总成

盘头十字槽螺钉

车门钣金

图一 门护板装配零件组成

图二 门护板装配流程图

内外饰装配流程图——内饰系统

4

3

96

5

2

8

13

11

1

7 12

前围隔热垫 仪表板总成 顶棚总成

地毯总成

10

A柱上饰板本体 B柱上饰板本体

C柱上饰板本体

1-前围隔热垫; 4-顶棚总成; 7-B柱下饰板; 10-地毯总成; 13-后门槛踏板

内外饰装配流程图——CONSLE系统 1

2

3

4

1-副仪表总成; 3-堵盖;

2-后端盖总成; 4-前端护板总成

图一 副仪表板装配零件组成

副仪表总成 后端盖总成 前端护板总成

内外饰DFMEA-31 汽车仪表板出风口总成

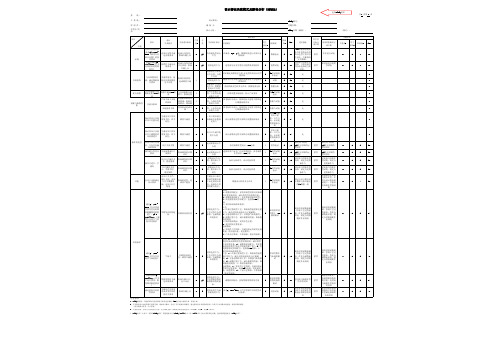

系 统 :子 系 统 :设计职责:零 部 件 :编 制 人:车型年/项目:

核心小组 :

3、严重度等级、分类与严重度对应关系、发生频度等级、探测度等级分别见附表一中图表1,图表2、图表3、图表4。

4“DFMEA清单”中每个“零部件DFMEA编号”需超链接至对应DFMEA的sheet表中,每个sheet表右上角中需附带返回键,返回键需超链接至“DFMEA清单”。

(修订):

1、DFMEA编制时,严格按照每个因素的填写说明进行编制,RPN值已输入函数关系,直接生成。

2、只有修改设计才能降低严重度等级,增加设计确认、验证工作只能减少探测度,通过修改设计来消除或控制一个或多个失效模式的起因、机理来降低频度。

一种失效模式仅有一个严重度。

关键日期:

DFEMA日期(编制):

设计潜在失效模式及影响分析(DFMEA)

共1 页第 1 页

DFMEA编号:。

DFMEA设计潜在失效模式及后果分析(Nanjing) 2013-09

G9

G8

G7

G6

G5

G4

G3

G2

G1

DFMEA策划 创建团队

输入

• 项目信息; • 项目时间进度; • 开发团队信息。

2013-9

输出

• DFMEA的零件清单; • 实施计划; • 核心团队的支持成员。

21

二. DFMEA策划及准备 STEP 2 – 创建团队 (G9-TG0)

牵头及负责人:DRE

设计潜在失效模式 设计潜在失效模式 及后果分析 DFMEA 及后果分析 DFMEA

2013-9

第一部分:FMEA发展和介绍 第二部分:DFMEA策划及准备 第三部分:DFMEA分析和实施 第四部分:注意事项和常见问题 第五部分:范例学习讨论

2013-9

2

一. FMEA发展和介绍 FMEA概念 Potential Failure Mode & Effect Analysis 潜在 “失效模式及后果分析”的首字母缩写 FMEA是一种普遍且重要的可靠性分策划及准备 DFMEA逻辑流程图:准备和实施

调研 以往的 失效模式 定义分析 范围: 方块图

准备 实施

潜在失效 后果 针对各 功能识 别潜在 失效模 式

严重度(S) 解决 问题 降低 风险

创建 DFMEA 团队

识别功能 需求

潜在失效 起因/机理

频度(O)

建议 措施

策划:确 定范围和 时间进度

G8 项目启动

G7 方案批准

G6 项目批准

G5 工程发布

G4

G3

G2

G1

战略立项

产品和 预试生产 试生产 正式投产 工艺验证

产品开发阶段:TG0 ~ TG2数据发布 工程发布 TG0发布 前期策划 DFMEA分析 确定 清单计划 DFMEA TG1版完成 DFMEA TG2版完成 DFMEA ESO版完成 TG1发布 失效分析和预防 TG2发布 根据验证结果更新 动态更新

DFMEA - 车身附件 - 车门内护板

快速件验 证

7

105

3

外观良 好,间 隙面差 均匀 边界与钣金不贴合 外观质量差, 用户抱怨

2

5

快速件验 证

7

70

3

3

快速件验 证

7

63

护板与内水切配合面 起波浪 护板与其他内饰色彩 有色差 护板表面包覆物包覆 效果不好

外观质量差, 用户抱怨 外观质量差, 用户抱怨 外观质量差, 用户抱怨

3 3 2

3 4 2 3 3 4 3

未进行人机工程 分析 未进行人机工程 分析 进行人机工程分 析 进行人机工程分 析 进行人机工程分 析 进行人机工程分 析 护板使用劣质材 料

2 3 2 4 4 3 4

人机工程 检查、快 速件验证 进行人机 工程分析 定义分模 线及模具 精度要求 进行人机 工程分析 数模结构 合理性检 查 进行人机 工程分析 严格定义 护板材料

2 护板与控制器盖板配 合间隙面差不好; 护板与内开启手柄配 合间隙面差不好; 护板与电器按钮配合 间隙面差不好;

6

按设计规 范要求检 查数模

快速件验 证

7

84

外观质量差, 用户抱怨 3

5

数模结构 合理性检 查 数模结构 合理性检 查 数模结构 合理性检 查 按设计规 范要求检 查数模 内饰整体 定义色彩 数模结构 合理性检 查

车型号/车辆类型: Model(s) 核心小组成员: FMEA Team Members

关键日期: Key Date

审核: Verification

序 号

项目 /功能

潜在失效模式

潜在失效后果

严 重 度

级 别

潜在失效原因

发 生 频 度

现行预防 控制

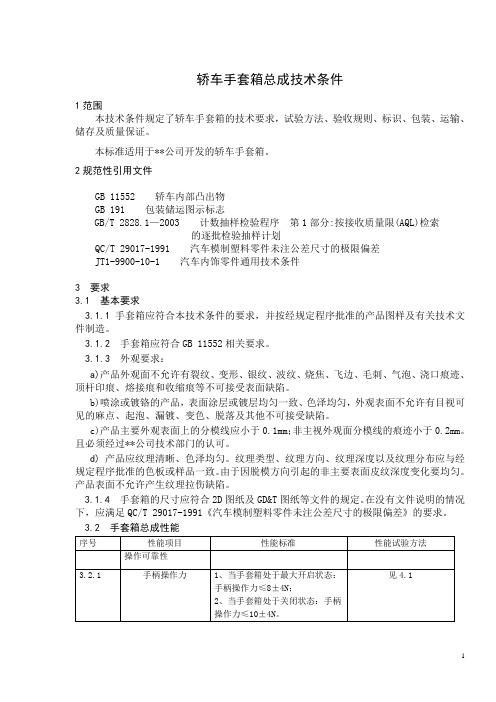

轿车手套箱总成技术条件

轿车手套箱总成技术条件1范围本技术条件规定了轿车手套箱的技术要求,试验方法、验收规则、标识、包装、运输、储存及质量保证。

本标准适用于**公司开发的轿车手套箱。

2规范性引用文件GB 11552 轿车内部凸出物GB 191 包装储运图示标志GB/T 2828.1—2003 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划QC/T 29017-1991 汽车模制塑料零件未注公差尺寸的极限偏差JT1-9900-10-1 汽车内饰零件通用技术条件3 要求3.1 基本要求3.1.1 手套箱应符合本技术条件的要求,并按经规定程序批准的产品图样及有关技术文件制造。

3.1.2 手套箱应符合GB 11552相关要求。

3.1.3 外观要求:a)产品外观面不允许有裂纹、变形、银纹、波纹、烧焦、飞边、毛刺、气泡、浇口痕迹、顶杆印痕、熔接痕和收缩痕等不可接受表面缺陷。

b)喷涂或镀铬的产品,表面涂层或镀层均匀一致、色泽均匀,外观表面不允许有目视可见的麻点、起泡、漏镀、变色、脱落及其他不可接受缺陷。

c)产品主要外观表面上的分模线应小于0.1mm;非主视外观面分模线的痕迹小于0.2mm。

且必须经过**公司技术部门的认可。

d)产品应纹理清晰、色泽均匀。

纹理类型、纹理方向、纹理深度以及纹理分布应与经规定程序批准的色板或样品一致。

由于因脱模方向引起的非主要表面皮纹深度变化要均匀。

产品表面不允许产生纹理拉伤缺陷。

3.1.4 手套箱的尺寸应符合2D图纸及GD&T图纸等文件的规定。

在没有文件说明的情况下,应满足QC/T 29017-1991《汽车模制塑料零件未注公差尺寸的极限偏差》的要求。

3.2 手套箱总成性能件》相关要求。

的试验方法进行。

3.2.21 气味满足《汽车内饰零件通用技术条件》相关要求。

按JT1-9900-10-1规定的试验方法进行。

4.试验方法4.1手柄操作力试验方法:a、开启手套箱处于最大开启状态,并固定。

内外饰基础知识培训-20200611

版权所有:janycamy

仪表板因其得天独厚的空间位置,使愈来愈多的操作功能分布于其中,除反映车辆行驶基本状态外,对风口、音响、空 调、灯光等控制也给予行车更多的安全和驾驶乐趣。.

仪表帽檐装饰罩

左前除霜格栅

仪表板上本体

左侧除霜格栅 左侧出风口 左端侧盖板 检修口杂物盒 发动机罩开启扣手

左下护板 转向管柱护罩 一键启动开关盖板

副仪表板左前延伸板 副仪表板左装饰板 副仪表板左装饰条 移动式烟灰缸

副仪表板上盖板 扶手箱

副仪表板后盖板

副仪表板下本体

版权所有:janycamy

仪表台横梁总成是为仪表台本体总成及其附件(收音机、DVD、空调控制模块、安全气囊、转向管柱、制动踏板、离合踏 板、空调箱、线束等)提供支撑结构,同时也是模块化仪表台总成装配过程中的辅助夹具和定位支撑件。直接与车身相接,承 受所支撑件和连接件传递的载荷,对成员安全性有较大的影响。

行李箱左轮罩

前地毯

前地毯左减震垫 中通道减震垫

前挡板隔热垫

前舱隔热垫

发盖隔热垫

行李箱右轮罩

行李箱地毯减震 垫

行李箱地毯

前地毯左减震垫

版权所有:janycamy

右前座椅总成

左前座椅总成

后排座椅总成

现代轿车已经不是一个单纯的 运载工具,它已经是“人、汽车 与 环境”的组合体。座椅作为 汽车使用者的直接支承装置,在 车厢部件中具有非同小可的重要 性。汽车座椅的主要功能是为驾 驶者提供便于操纵、舒适、安全 和不易疲劳的驾驶座位。

版权所有:janycamy

主仪表板总成

副仪表板总成

仪表板简称IP(Instrument panel).仪表板总成包括仪表板 和副仪表板两部分,是轿车车厢 内最引人注目的部件 ,仪表板总 成既有技术的功能又有艺术的 功能, 它集安全性、功能性、 舒适性与装饰性于一身。反映 出各国轿车制作工艺和风格上 的差异,是整车的特色典型代 表之一 。

车身内外装饰汽车塑料件的皮纹

汽车塑料件的皮纹■會 ■ 刖吕伴随着汽车行业的发展趋势,消费者对汽车内外饰件的精细化和个性化关注程度越来越 高。

塑料件的皮纹作为影响汽车内外饰风格的最重要因素之一,涉及到美学、触感、以及安 全性,并能一泄程度地削弱产品外观缺陷,提升内外饰件的品质和价值,显示了其参与市场 竞争的重要作用。

1皮纹的概念要素本文中的“皮纹”,即是指塑料产品表而的纹饰。

塑料产品由于材质不同,表而的排列、 组织、构造不同,因而产生粗糙、光滑、软硬感,表现为皮纹不同。

1.1皮纹按风格分包括以下三个方面:1) 特征性,指纹路单元的形状可以用几何形态或象形形态来描述。

常见形态如线状、 块状、线块结合和荔枝形状等等,如图1皮纹单元的块状结构。

纹路单元的形状大小、方向、 排列组合方向和单元组合的疏密程度都对皮纹的宏观风格有重要影响。

2) 方向性,有些皮纹的纹线特征有明显的方向性,如图2示,可以看出这种皮纹纹线 明显的脉络疋向。

有些规则单元特征的皮纹就没有方向性,如图3示。

汽车用皮革的皮纹没 有方向性的较少。

3) 层次性,皮革上的花纹基本都是立体皮纹,立体皮纹具有层次性,在微观上表现为 皮纹在深度方向上由2〜5个不同深度数值的层组成:在宏观上表现为皮革表而的粒而饱满圆 润,层次丰富起伏,特征过渡自然,给人的视觉冲击比较柔和,可借助50倍数的放大镜来察 看层次。

如图1即为典型的多层次皮纹。

皮纹的块状特征和层次感皮纹的脉络方向皮纹的规则单元皮纹是指生于生物表皮的天然纹路,通常指在人类或其他动物如牛、鹿、鳄鱼等皮肤表 而自然的纹路:也可泛指在植物如树木表皮、断而、叶片等表而的纹理;随着现代设计概念 的扩展.发展到其他天然或人工物品表而的纹理,如石材纹路、织物纹路、电火花纹路等。

动物皮纹 植物皮纹 其他皮纹1.2皮纹按大小来分可分为以下三种:(1)粗皮纹:是真实世界已有皮纹仿真演化而来,纹路接近真实纹理,比较细腻,有层次感,可以提髙整车内饰档次,一般纹理深度在80〜150um之间。

汽车内外饰工程设计要点

汽车内外饰工程设计要点1、整车四大工艺:冲压、焊接、涂装、总装。

2、汽车动力性指标通常的评价参数:最高车速、加速时间、最大爬坡度。

3、典型的汽车总体结构包括:车身、发动机、底盘、内外饰、电器。

4、国际中规定汽车正面碰撞最低车速为:48km/h。

5、CNCAP(中国新车安全评定)中最高为5+。

6驾驶舱布置需要与总布置(主要部门)协调。

7、汽车漏水的主要原因:车门变形不符合设计要求、密封条设计不合理、装配误差。

8、立柱类的小件装配到车身上时不需要设计专门的定位导向柱。

9、遮阳板的主要功能是遮挡强光影响,防止驾驶员眩晕。

10、与NVH性能关系密切的内饰件有:顶盖内衬、地毯、发动机仓隔热垫。

11、MOLDFLOW软件可以分析注塑件:变形情况、在模具中的流动情况、材料充模情况。

12、设计顺序:效果图、CAS面、油泥模型、A级面、工程化。

13、效果图分析内容:产品成型工艺性、安装可行性、成本可行性。

14、在车辆开发CAS面和模型阶段,仪表板设计人员需要配合其他部门对仪表板进行可行性分析:组合仪表视野分析、内部凸出物法规校核、前除霜风口、侧除霜风口位置可行性分析。

15、设计塑料件时某些地方可以不放拔模斜度,拔模斜度要考虑产品是否有皮纹<16、2D图的功能包括:指导模具制作、指导零部件入厂验收、指导生产。

17、快速样件的作用:验证外观效果、验证设计结构、验证装配可行性。

18、运用START MODEL格式进行设计的好处:便于修改、提高设计效率、规范数据设计过程。

19、增加加强筋或安装点可以有效改善产品强度。

20、顶盖内衬成型方式:热压。

21、处理皮纹亮度高的方式:模具喷沙、产品工艺参数调整。

22、工装样件提供时如检具未验收,可采取全尺寸检测方式确认工装产品与设计数据的符合性。

23、不同材料、皮纹、光泽度的零件选用同种颜色时,应采用特殊产品单独封样方式保证试装成功。

24、能确保内饰板与座椅条纹绒面料(方向不同,色差不同)的一致性是:技术条件明确装配方向、封样。

汽车内外饰考试专业题库

尺寸是指用于定义一个零件或形体的形状、大小、方向或位置的一个数值或数学公式,他具有合适的测量 单位。{专业题√}

前悬是指汽车最前端到前轮中心的距离。{专业题√}

形体(特征)是指零件上由各种要素组成的具有一定形状的物理部分;{专业题√}

外后视镜不得超出车辆最大宽度尺寸。{专业题×}

轴距从前轮中心点到后轮中心点之间的距离。{专业题√}

接近角是指汽车满载静止时,汽车前端突出点向前轮所引切线与地面的夹角。{专业题√}

离去角是指汽车满载静止时,自车身后端突出点向后车轮引切线与路面之间的夹角。{专业题√}

要素是指构成各个形体的点、线、面。{专业题√}

基准是指与被测要素有关且用来定义其几何位置关系的一个几何理想要素(如轴线、直线、平面等), 可 由零件上的一个或几个要素组成。{专业题√}

为了增加手套箱开启舒适度,越来越多的手套箱增加了阻尼总成。{专业题√}

遮阳板的主要功能是遮挡入射阳光,还集成了票据夹、化妆镜、带安全警告标识等功能。{专业题√}

按工艺分,仪表板本体包括发泡型仪表板和全塑型仪表板。{专业题√}

内开启手柄总成结构可分为带锁止开关和不带锁止开关两种。{专业题√}

顶棚类型主要分软顶和硬顶两种。{专业题√}

在产品设计图样中放大图比例选取()。{单选题 A 专业题} A. 2:1 B. 1.5:1 C. 3:1

左右对称的零件一般绘制()。{单选题 B 专业题} A.右件 B.左件

第 3 页 共 31 页

零件在工作中发生断裂或塑性变形是因为()。{单选题 A 专业题} A.强度不足 B.刚度不足

钢的牌号 Q235A,其中"235"代表()。{单选题 D 专业题} A.抗拉强度 B.抗弯强度 C.弹性模量 D.屈服强度

汽车车身饰件DFMEA-组合仪表罩总成

☆

撞距离要求

100mm

驶员造成更多伤

组合仪表罩总成视野

组合仪表罩 总成不可遮 挡仪表可视

区域

组合仪表在视野 可视范围内不被 遮挡,视野清晰

仪表视野遮挡

看不清仪 表,影响驾 驶员安全性

和舒适性

8

☆

可靠耐久性/可靠性/环 境条件/温度湿度

组合仪表罩 总成

高温变形翘曲, 轮廓和曲面歪斜 仪表板系统及其 、高温接合面分 子系统需要在 离、高温气泡、 95%的车辆使用 粉化、渗出、缩 温度和湿度条件 孔、高温纹理消 下功能可靠 失、高温装饰层 膨胀、高温变形 、功能失效低温

间隙定义不合理

相互配合结构符合BP 规范IP-11021

数据评审/设 3 计校核/实车 2

验证

1、节点审

核,M2节点

3

仪表板系统对M1数据进

3

行评审确认

组合仪表罩总成卡子 卡紧力不够,卡口结 构未按照数据调整到

位

1、概念设计时,此项 校核不充分 2、设计评审

设计时未考虑组仪表 设计时做好组合仪表 罩总成单独拆卸空间 罩单独拆DMU校核

齐

灰边

怨

4

☆

组合仪表罩总成 组合仪表罩总成

与组合仪表配合 与组合仪表间隙

规避摩擦异响

不合理

间隙小产生 摩擦异响

4

☆

组合仪表罩 总成满足紧 固良好的要

求

组合仪表罩总成 禁锢良好

组合仪表罩总成 禁锢不良,组合

仪表罩易晃动

舒适度不 佳,影响内 饰质量评价

4

☆

组合仪表罩 总成

组合仪表罩总成 在不拆卸仪表板 条件下具备维修

要求

组合仪表罩要拆 卸仪表板才能维

仪表板设计规范

商密×级▲仪表板总成开发规范2006-03-10发布200×-××-××实施长安汽车(集团)有限责任公司发布—200×前言本规范按照长安汽车(集团)有限责任公司技术规范的标准格式的规定进行编写。

本规范由长安汽车(集团)有限责任公司提出。

本规范由长安汽车(集团)有限责任公司科技委管理。

本规范起草单位:长安汽车工程研究院本规范主要起草人:苏忠、王晓、苏童本规范批准人:(五号宋体)Ⅰ—200×引言汽车的自主开发是中国汽车业健康发展的必经之路。

也是长安车的生存之本。

在汽车内外饰开发设计中,仪表板总成设计是最难的,它代表着内外饰件自主开发设计的水平和标准。

在此,特编写此规范——《仪表板总成设计规范》,希望将自己多年来对仪表板设计的理解及经验与大家共同分享,更希望对对那些刚刚接触到仪表板开发的人员和对长安公司的自主开发有一些帮助。

本规范尚有许多不足之处,希望大家能给予指正。

—200×仪表板总成开发规范1 范围本规范规定了汽车仪表板总成在开发设计过程中应遵守一些要求和标准,规定了仪表板总成开发的一般过程、材料的选择、结构及生产工艺等。

本规范适用于注塑成型为主、搪塑、吸塑软化生产工艺的M1、N1类车辆。

2 规范性引用文件下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本规范。

GB 4094-1999 汽车操纵件、指示器及信号装置的标志GB 11552-1999 轿车内部凸出物GB 11555-1994 汽车风窗玻璃除霜系统的性能要求及试验方GB 11556-1994 汽车风窗玻璃除霜系统的性能要求及试验方法GB 11562-1994 汽车驾驶员前方视野要求及测量方法CM VR A01-01 车辆识别代号(VIN)管理规则QC/T 29089-92 汽车软化仪表板表皮GB8410 汽车内饰材料燃烧特性试验方法GBT1040 塑料拉伸试验方法HG 2-167 塑料撕裂强度试验方法GB7141 塑料热空气老化试验方法(热老化箱法)通则GB 9344 塑料氙灯光源曝露试验方法GB 2410 透明塑料透光率和雾度试验方法CM VR A01-01 车辆识别代号(VIN)管理规则GB/T 15585-1995 热塑性塑料成型收缩率的测定塑料变形温度的测定(通用试验方法)GB/T1843-1996 塑料悬臂梁冲击试验方法GB9342-1988 塑料弯曲性能试验方法QC/T15-1992 塑料洛氏硬度试验方法QC/T17-1992 汽车塑料制品通用试验方法3 设计内容设计输入3.1.1 市场定位及设计任务书市场定位:根据制造厂对整车的市场定位,包括市场预测、销售目标人群、确定仪表板的整体风格、目标价格及档次。

汽车内饰侧围护板DFMEA分析范例

2

侧围饰板外观质量差 (缩痕、顶白)

影响销售

4

侧围饰

板:车

身侧围

3

装饰 件,主 要对汽

侧围饰板安装点失效, 侧围饰板翘起

用户抱怨

5

车内部

装饰作

4

用安装 侧围上下饰板出现间隙

在侧围

面差

影响销售

4

钣金上

。

5

侧围饰板与钣金间敲击 噪音大,客户抱

产生异响

怨

4

6

安装困难

生产效率低 5

侧围饰板设计时

侧围饰板安装支座设 计不合理

设计潜在失效模式及后果分析(D-FMEA)

供应商/顾客: Supplier/Customer 车型号/车辆类型:PM Model(s) 核心小组成员: FMEA Team Members

零件名称:侧围护板 Part Name:

Design Failure Mode and Effects Analysis (D-FMEA)

Failure

OCC

Current Prevention Control

Current Detection

Control

DET RPN

1

不满足燃烧特性,内饰

(侧围饰板)材料在测 不符合法规要 试时燃烧速度大于 求,不能销售

10

100mm/min

对材料特性认识不 足,设计前未进行侧

围饰板材料分析

2

设计时进行材料 燃烧特性分析

3

在安装支座处做 局部料后减薄, RP样件验证 避免侧围饰板出

2

24

现缩痕等现象

侧围内饰安装支座结 构不合理强度不够

2

侧围饰板安装支 座增加加强筋提

汽车内外饰系统级试验的相关概述

10.16638/ki.1671-7988.2021.05.047汽车内外饰系统级试验的相关概述邓茗馨(华晨宝马汽车有限公司研发部,辽宁沈阳110143)摘要:为了解决汽车内外饰件由于频繁使用和自然环境影响产生的老化问题,产品开发部门需要在研发阶段对产品进行一系列的验证试验。

其中,系统级试验具有测试件零件模块化、适应测试种类多样化、安装状态准确及研发成本低效率高的优点,在研发阶段正在被日益广泛的应用。

文章介绍了系统级试验所涵盖的环境老化试验,振动试验,耐久试验,刚度试验和安全性试验,并阐述了对应的试验目的和试验方法。

关键词:内外饰;环境老化试验;振动试验;耐久试验;刚度试验;安全性试验中图分类号:U467 文献标识码:A 文章编号:1671-7988(2021)05-160-03Overview of System-Level Tests for Automotive Interior and Exterior PartsDeng Mingxin( BMW Brilliance Automotive Ltd. R&D Department, Liaoning Shenyang 110143 )Abstract:For automotive interior and exterior parts, a series of validation tests are required during product development phase, to address the aging issue which is attributed to its environment and frequent daily use. System-level validation test is increasingly applied for its merits on modularization of test parts, versatility of testing types, accurate mounting status, and lower development cost. This paper introduced system-level validation tests including environmental aging test, vibration test, durability test, stiffness and strength test, and safety test. Objectives and methods for each test was preliminarily demonstrated.Keywords: Interior and exterior parts; Environmental aging test; Vibration test; Durability test; Stiffness test; Safety test CLC NO.: U467 Document Code: A Article ID: 1671-7988(2021)05-160-03前言在汽车行业,新车型在量产前需要进行一系列的整车和零件甚至其材料的相关试验,从而确保产品在设计寿命周期内的安全性和功能性。

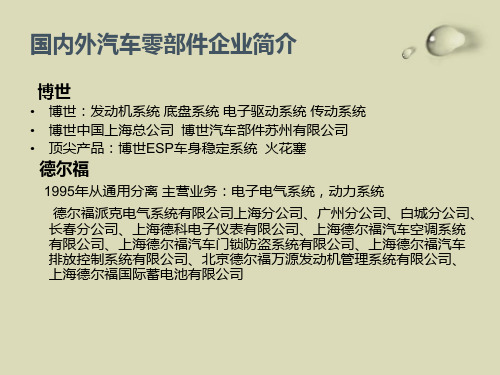

汽车内外饰件供应商

博世

• 博世:发动机系统 底盘系统 电子驱动系统 传动系统 • 博世中国上海总公司 博世汽车部件苏州有限公司 • 顶尖产品:博世ESP车身稳定系统 火花塞

德尔福

1995年从通用分离 主营业务:电子电气系统,动力系统

德尔福派克电气系统有限公司上海分公司、广州分公司、白城分公司、 长春分公司、上海德科电子仪表有限公司、上海德尔福汽车空调系统 有限公司、上海德尔福汽车门锁防盗系统有限公司、上海德尔福汽车 排放控制系统有限公司、北京德尔福万源发动机管理系统有限公司、 上海德尔福国际蓄电池有限公司

• 浙江远翅塑料有限公司是一家民营企业,主要设计开发汽 车塑料仪表板、保险杠、方向盘、门内板、公交座椅等汽 车内外饰件。

• 扬州亚普汽车塑料件有限公司由国家开发投资公司和上海 汽车工业有限公司(SAIC)合资组建,为中国最大的汽 车油箱系统供应商。

• 江西省汽车工程塑料有限责任公司专业生产汽车工程塑料 功能件、内外饰件。产品包括汽车仪表板、保险杠、方向 盘以及聚氨酯发泡成型的各种内、外饰件、座垫等。

• 长春富奥—江森自控汽车饰件系统有限公司是一汽四环股 份有限公司与美国江森公司合资的汽车饰件生产公司。经 营范围包括汽车座椅、仪表板、门里板、车身电子、饰件 产品的开发设计、制造、销售及售后服务。

• 华翔是长春一汽大众和上海大众共同体成员,也是通用公 司等跨国汽车巨头的零配件供应商。作为国家汽车配件的 重要生产基地,主要产品有 :汽车内、外饰件,汽车空 调塑料壳体总成、制动液罐总成、蒸发器壳体总成、鼓风 机壳体总成、发动机塑料零部件、汽车缓冲止位块、散热 器盖、储液罐、真空管、仪表板总成、汽车玻璃总成

• 公司主要客户有上海大众、上海通用、一汽大众、东风神 龙、风神汽车、长安福特、北京现代、北京吉普、奇瑞汽 车、北汽福田等。

环境影响评价报告公示:汽车仪表板副仪表板手套箱现有厂区情况副本环评报告

环境影响评价报告公示:汽车仪表板副仪表板手套箱现有厂区情况副本环评报告2 企业生产现状及现有主要污染物排放2.1 企业简介成都佛吉亚利民汽车部件系统有限公司是由佛吉亚(中国)投资有限公司、浙江利民实业有限公司和浙江吉利控股集团有限公司于2011年5月共同投资成立的中外合资企业,主要从事汽车保险杠、门板、中控仪表板及其他塑料件的研发、制造和加工。

2014年6月成都佛吉亚利民汽车部件系统有限公司投资8600万元租赁四川一然精工机械有限公司(龙安路210号)已建成的厂房建设成都佛吉亚利民汽车内外饰项目。

该厂区于2011年已建成投产,其主要产品为汽车内外饰件,总投资8600万元,租赁厂房面积4300m2,办公用房面积549m2,厂房内主要设小零件装配区、GB装配区(手套箱装配区)、IP装配区(仪表板装配区)、铣削-焊接-小森林区、发泡区、外购件检验区、库存区、机修区、实验室;配套设消防水泵房、空压机房等辅助设施;食堂、停车场等设施依托四川一然精工机械有限公司厂区内已建成的设施。

2.2 现有厂区工作制度及产品方案2.2.1 现有厂区劳动定员与工作制度现有厂区劳动定员150人,实行8小时工作制,年工作250天。

2.2.2 现有厂区产品方案现有厂区主要设1条小零件装配线、1条GB装配线、2条IP装配线、1条铣削-焊接生产线和1条发泡生产线,建成年产20万套汽车仪表板、副仪表板和手套箱等汽车内外饰产品的生产能力。

生产工艺所需表皮、骨架和零部件均外购,生产工艺中不涉及注塑、搪塑等工艺。

现有厂区主要产品方案见表2-1。

表2-1现有厂区产品方案一览表序号适配车型产品名称单位年产量备注1 吉利GX7仪表板套53000产品直接供应给吉利高原汽车副仪表板2 吉利GX9仪表板套34000副仪表板3 沃尔沃S60L仪表板套56000产品直接供应给沃尔沃成都基地手套箱4 沃尔沃XC60仪表板套57000手套箱现有厂区部分产品展示图见图2-1。

上汽-内外饰零件与材料要求关注点

SMTC90007要求100g以上塑料件和200g以上橡胶件需要对零件进行标识,此内容 由供应商提供相应的照片即可;

符合以上条件者零件才可送与上海汽车中心实验室进行零件认可

检测机构要求:ISO/IEC17025资质,具备ELV或RoHs检测能力

7 of

上海汽车集团股份有限公司乘用车公司 SAIC Motor Passenger Vehicle Co.

三,与材料有关的零件要求关注点

1,外观(颜色)控制要求与关注点

上汽颜色控制要求:

1,对不易起绒织物(具有和不具有纹理结构,如车顶、单色衬垫材料)的公差 (举例如

下);OK 等级A

COK 等级B

No OK 等级C

∣ΔL*∣≤ 0.7

0.8≤∣ΔL*∣≤ 0.9

∣ΔL*∣≥4≤∣Δa*∣≤ 0.5

∣Δa*∣≥ 0.6

∣Δb*∣≤ 0.3

0.4≤∣Δb*∣≤ 0.5

∣Δb*∣≥ 0.6

2,对易起绒的织物(不具有纹理结构,如行李厢内饰、地毯)的公差 ; 3,非织物内饰件或零件具有非织物表面内饰件的样板基础公差 (黑色、棕色、米色和灰色)。

6 of

目前对供应商选择第三方检测机构要求,只要符合以上两条,其他暂无硬性要求 ;目前收到供应商的报告来自SGS、CTI居多。

上海汽车集团股份有限公司乘用车公司 SAIC Motor Passenger Vehicle Co.

二,材料要求关注点

3,材料物理机械性能要求关注点

关注点:

1,在热塑性塑料方面建议采用成熟牌号,成熟车型上已用的,上汽同平台车型上沿用的; 2,在样条满足要求的基础上,需要从零件上取样进行材料性能的测试,但只做认可参考; 3,材料定性分析是必须的,上汽已在建立“原材料身份证”。

手套箱总成设计指南

文件编号:版本号:手套箱总成设计指南目 录1 手套箱总成概述 (1)1.1 手套箱总成定义、命名与分类 (1)1.1.1定义 (1)1.1.2分类 (1)1.2 手套箱总成设计要求 (1)1.2.1手套箱总成通用要求 (1)1.2.2手套箱总成性能要求 (3)1.3手套箱总成典型结构、工艺及材料介绍 (6)2 系统设计流程 (12)2.1 手套箱设计过程介绍 (12)2.2手套箱总成系统开发各阶段输入输出内容定义 (13)3 手套箱系统的详细设计 (14)3.1 选型 (14)3.3 手套箱零部件的详细设计 (15)3.3.1手套箱门总成的设计 (15)3.3.2 手套箱斗 (21)3.3.3 手套箱铰链 (21)3.3.4手套箱门缓冲垫 (22)3.3.5 阻尼 233.3.6 手套箱止位 (24)4 手套箱总成的设计评审及验证 (25)4.1 设计验证内容及方法 (25)4.1.1 设计验证内容 (25)4.1.2 设计验证方法 (25)4.2 设计评审 (25)5 典型设计案例 (28)5.1项目前期研究 (28)5.2产品概念设计 (28)5.3 产品详细设计 (28)5.4产品设计验证 (29)附 录 A (30)前 言本指南规定了手套箱总成的概述(第一章)、设计流程(第二章)、详细设计(第三章)、设计评审及验证(第四章)以及典型设计案例(第五章)。

手套箱总成设计指南1 手套箱总成概述1.1 手套箱总成定义、命名与分类1.1.1定义手套箱总成:位于仪表板乘员侧的中下位置,用于存放用户手册、储物的物品及装饰的箱体总成。

如下图1所示。

图1 手套箱位置示意图手套箱门:能开关起储物功能的手套箱外部零件。

手套箱锁:在手套箱关闭的时候起锁止固定功能的系统。

1.1.2分类手套箱从储物结构形式上分类,通常可以分为两类,即翻斗式和固定式两种,见图2。

(a)翻斗式手套箱(b)开门式手套箱图2 手套箱分类如果手套箱门锁机构的形式来分类的话,可分为锁钩式和锁销式。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

手指伸入扣手困难

顾客不满意

5

B

结构设计不合理

组织经验丰富的技术人员对结构进行评价,参考成 熟车型的结构设计

3

RP样件 试装验

证

3

45

无

与仪表板配合

与仪表板配合

安装点布置不合

RP件试

配合间隙 间隙满足整车 间隙不满足DTS要求 间隙大,影响 4

理,卡扣等安装结

合理布置安装结构,防止产品变形

3 制装车 3 36

无

DTS要求

美观

构不合理

验证

外板和内板是通过

配合

满足零部件本 身设计要求

手套箱外板与内板 脱开(脱焊)

影响使用,造 成客户抱怨,

投诉

5

摩擦焊工艺焊接

B

的,内板焊接筋高 组织经验丰富的技术人员对结构进行评价,参考成

度较低,焊接量较

熟车型的结构设计

பைடு நூலகம்

3

样件验 证

3

少,连接强度较

45

无

低,容易脱开;

操作力和耐久 操作力过大或过小 影响功能件的

RP样件

3 试装验 3 45

无

证

储物功能

提供足够的储 物空间

杂物盒过小

取物不便,影 响人机功能, 5 导致顾客不满

B 杂物盒布置区域空 间小。

对油泥模型进行扫描,进行验证评审

RP样件

3 试装验 3 45

无

证

杂物盒开启角度设 计小

多方评审,DMU分析

RP样件

3 试装验 3 45

无

证

方便性

操作空间合 理,操作方便

无

证

RP样件

3 试装验 3 45

无

证

阻尼过大,杂物箱 开启缓慢

顾客不满意

5

B 结构设计不合理

标杆分析研究,设计经验积累

RP样件

3 试装验 3 45

无

证

阻尼过小,杂物箱 开启过快

顾客不满意

5

B 结构设计不合理

标杆分析研究,设计经验积累

RP样件

3 试装验 3 45

无

证

材料:

1)调整材料配方,采用环保型材料及环保助剂代

RP样件

人机工程校

核,CAE分析

3 试装验 3

81 核,CAE分析 附件 校核,RP件试 8

2

3

48

证

校核

验验证,满足

能布置硬物,

设计要求

如分缝线、开

关等

与内饰整体协 表面质量差;装配 影响外观效

外观装饰 调,满足图纸 后外观间隙段差不 果,造成顾客 4

相关要求

合理

不满

间隙段差方案定义 不合理,分块不合

3

阻燃试 验

3

他车型材

81

料,与供应 商共同协商

原材料进行阻

附件

燃性试验

9

2

1

18

选择适当的

材料。

膝部与IP间隙

要求在100mm

以上(混三假

人的尺寸要

人机工程校

安全性

求),撞击中 心 50mm半径 范围内要求不

碰撞试验中膝部受 损严重

造成人身伤 害,影响车辆

上市

9

A

杂物箱外板设计不 合理,有硬物

对油泥模型进行扫描,进行验证评审

要求

扣手等安装可靠性 不足,间隙和面差

不能保证

碰撞时安装结 构失效;间隙 和面差不均匀

影响外观

5

安装点不足,间隙 B 和面差控制结构不

合理

增加限位和面差控制结构

RP样件

3 试装验 3 45

无

证

0

给装配和维修

装配与维修性 能

安装及拆卸

产品不易于安装和 带来困难;拆

拆卸

卸时易损坏,

增加维护成本

5

B

结构设计不合理; 与周边件的搭接不

合理

参考标杆车设计;组织经验丰富的工程师进行数据 结构评审

3

用RP件 试装验

证

3

45

无

0

安装强度不够

容易松动造成 异响

5

B

安装点布置不合 理,卡扣等安装结

构不合理

参考标杆车设计;组织经验丰富的工程师进行数据 结构评审

3

拔脱力 试验

2

30

无

0

杂物盒前期尺寸定 义偏小。

对油泥模型进行扫描,进行验证评审

理

评审确定间隙段差方案,在造型阶段设计时严格控 制

RP件试 3 制装车

验证

3

36

无

材料选用不当

根据零件的安装位置和表面处理工艺选择合适的材 料

3

试装

3

36

无

表面皮纹/色差设 计不当,拔模角度

设计不合理

皮纹样板及色彩多方评审,拔模角度分析

3

拔模分 析

3

36

无

0 0 0

外观装饰

提供安装平 台,间隙段差 满足图纸相关

替常规材料,减少挥发性有机物含量;

2)调整胶粘剂配方,变更胶粘剂溶剂类型;

3)优化搪塑表皮材料配方,选择低VOC材料;

满足Q/ 7124-

2018《车内零

部件挥发性有

机物和醛酮物 质的限值》, GB/T 27630-

甲醛等有机物超标

对乘客身体有 害

9

2011 《乘用

车内部空气质

量评价指南》

4)采用环保油漆和胶带。

操作力及耐久

试验不满足零 部件技术要

造成手感欠佳;不 满足耐久试验要求

使用,造成顾 客的不满或抱

5

求;

在使用过程中损坏

怨

B

结构设计不合理或 借鉴成熟车型的成熟结构,组织经验丰富的工程师

材料选用不当

评审

3

RP件试 制装车

验证

3

45

无

扣手开启关闭力 大,开启困难

影响顾客的后 期评价

5

B 结构设计不合理

标杆分析研究,设计经验积累

设计潜在 失效模式

系 统:

子系统:

零部件:

车型年/项目:

设计职责: 编 制 人: 核心小组 :

DFMEA 编 号 关: 键 日 期 DF: EMA日期(编 制):

返回DFMEA清单

共1 页第 1页

(修订):

项目

要求

潜在 失效模式

失效潜在影响

严重 度S

类分

失效潜在原因 控制预防

现行设计

探测 度D

RPN

建议措施

职责和 目标完

实施结果

发生 控制探 频度O 测

采取的措施和 严重 发生 完成日期 度S 频度O

探测度D

RPN

在NC数据冻

内部凸出物要

结前的各个

求满足GB 11552-2009《 乘用车内部凸 出物》的技术

内部凸出物不满足 法规要求

造成人身伤 害,影响车辆

上市

9

AR

外表面造型设计不 在油泥、CAS、A面、数据阶段进行内部凸出物校核

当

。

3

数据验 证

3

阶段将该内

81

容列入造型 工程可行性

分析,不断

附件 实车进行试验 9

2

1

18

法规

要求

修改完善数 据。

对比海马其

阻燃性满足GB 8410-2006《 汽车内饰材料 的燃烧特性》

阻燃性不满足法规 要求

造成人身伤害 或火灾事故, 影响车辆上市

9

AR

材料选用不当

选用海马历史车型符合阻燃要求的材料

工艺:

AR

材料选用不当、工 艺过程不合理添加 、仓储物流环境恶

劣

1)改善注塑成型工艺,降低成型温度和注射压 力,减少材料高温高压分子链破裂; 2)完善前期烘料工序;以增强气味的散发; 3)调整注塑工艺,减少脱模剂用量,降低脱模剂 残留;

4)取消表面喷涂,采用本色注塑;

RP样件

3 试装验 3 45

无

证

舒适性

关闭力过小,杂物

箱锁止结构失效, 影响顾客的后 车辆颠簸时自动打 期评价

5

操作力适中,

开

舒适性好,阻 尼适中

扣手开启角度太 大,舒适性差

影响顾客的后 期评价

5

B 结构设计不合理 B 结构设计不合理

标杆分析研究,设计经验积累 标杆分析研究,设计经验积累

RP样件

3 试装验 3 45