工艺 巡检记录表

现场及工艺纪律检查表

5)工序之间建立交接记录•检査时不能提供交接记录的,扣50元:不如实登记交接记录的.每发现一项扣10元:

6)I:序质检员必须保存每天抽査或巡査的质虽记录,包括样件和巡检记录。检査不能提供质址统il•记录.或质址记录未反应爭实的.每次扣款20元:生产过

3)不准在设备上摆放任何与工作无关的物品,每发现1处次.对责任人罚款20元。

1)车间内无与生产产甜无关的物品存放,检査每发现一次有无关物品扣款50元。

八、生产管理

1)每个过程操作者必须及时完成午间调度要求的品种和数虽生产任务,每有一个品种或数虽完不成.扣操作者10元。

பைடு நூலகம்九、综合管理

公司不定期组织检査,对千间未按要求分配匸序任务.或未按规定组织对各丄序进行检査,或不能提供检査记录的.每次对乍间负责人及有关管理人员罚款100元。

二、工艺管理

1)过程技术文件必须摆放到位,放宜在操作者易于看到的地方,保持技术文件的淸洁.完整。技术文件摆放不到位.或残缺不全的.每发现一处次.扣责任

人5元。

2)过程操作者必须了解木过程的生产工艺方法.操作者的回答与工艺要求不符时,每人次扣责任人10元。

3)过程操作者必须严格按规定的匸艺方法(规程)/作业捋导书的要求规范操作,违犯工艺规程的操作人员,每发现一次扣款50元。

现场及工艺纪律检查表(总

页)

-CAL-FENGHAL-(YICAI)-Company One1

■CAL■本页仅作为文档封面,使用请直接删除

现场及工艺纪律检查表

项目

扣项

一、劳动纪律

1)按公司规定时间准时上.下班.不准迟到.早退.或旷匚迟到或早退在30分钟内.每人次扣款20元.超过30分钟按旷匸处理。旷工每人次每天扣款

生产过程巡检记录表

年巡查检查岗位项目原料标识原料存储原料库 6S装卸现场.生产管理现场巡查指南编号: B/JD.HD501月日检查人:检查内容实际情况描述(合格或不合格描述)检查标准及处理1、标识是否正确(检查原料标识卡填写内容);1、原料标识卡填写内容与实际相符;2、换牌是否及时(保证在用与先进先出);2、原料标识牌与实际相符且符合先进先出;3、领用记录是否正确、完整(核对库存数);3、领用记录清晰、准确,库存数与实际相符;4、是否按先进先出原则使用(看入库时间);4、原料按先进先出原则使用;5、是否有不明物(有无未标识的物品)。

5、仓库内无不明(未标识)物品。

1、码放是否规则(检查分区货位、检查码放整齐度、1、原料分区码放,原料堆无倾斜;检查是否存在交叉污染的可能);2、粒料、粉料原料分开码放;2、防潮情况(查地面湿度和底层包质量;查屋面漏雨3、仓库不漏雨、不上潮;情况;根据天气查门窗关闭情况);4、阴雨天门窗关闭;3、保质期(查入库时间和保质时间;根据库存量和使5、原料在保质期内使用完;用量作存放质量评估);6、原料帐物相符;4、抽查原料实际库存与阿佳希报表的符合性。

7、各品种原料库存量不低于安全库存量。

5、原料库存量(在安全库存量内)1、办公室物品摆放(按办公区6S 标准核查);1、办公室符合集团办公区6S 标准;2、地面、门窗整洁度(按生产区6S 标准核查);2、仓库符合集团生产区6S标准;3、仓库墙壁、墙角、屋顶、原料堆上是否有蜘蛛网和积尘;1、现场次序(查车辆摆放、装卸顺序的规范性)1、车辆摆放有序,装卸顺序按到厂时间排列;2、安全情况(查司机、客户、装卸人员作业的规范性,2、无安全隐患,无安全事故;查是否有安全隐患);3、原料码放架板数量符合规定、码放锤直平3、卸车速度和原料码放(查码放数量、码放整齐度,整;观察到货车辆情况);4、叉车按程序保养到位,无带病工作;4、叉车(查保养情况;看工作状况;查方向、灯光、5、场地散落原料及时分类回收装袋;喇叭、刹车的完好性);6、装卸速度满足到货需要。

工艺巡检记录表

班组长签字: 备注: 1、当生产出现严重异常时,须发出纠正预防措施处理单,要求生产分析改进。 2、打“√”表示合格,打“×”表示不合格,必要时须在 “状态描述”栏内加以说明,打“ / ” 表示无此项。

项 目

巡 检 内 容 及 要 求

1、生产现场环境应整洁,无随意堆放、杂乱现象。 2、物料货架上的零部件要有包装,摆放整齐。不得有挤 压、重叠以及容易造成漆面、元器件损伤的现象。

1

2

3

4

异常状态描述

生产现场

3、正在装配的产品,不得有人为踩踏、工具放置等现象。 1、零部件应经检验合格后,上线装配。是否有未检、漏 产品检验 检、错检现象。 2、各工序间的检测方法和手段是否准确和适用。 3、工序控制点的设立是否合理有效,控制记录是否到位。 1、上岗员工是否经培训合格,作业动作是否标准。 2、“作业指导书”和“随工单”是否准备齐全。 3、生产作业人员是否理解“作业指导书”中的操作工艺 装配工艺 和技术要求,并严格按要求去工作。 4、生产作业人员是否认真履行和及时填写“随工单”中 的“自检”、“互检”的操作、签字规程。 5、对不合格品是否进行标示,并按指定区域放置。 1、现场临时用电(~220V,~380V),未按要求进行布设 和防护,存在私搭乱接现象。 生产安全 2、1类手持电动工具无保护接地。设备工作完毕后,未 拉闸断电。 3、搬运车辆或工具,不得乱停乱放。 巡检专员记录:

工艺、质量巡检记录表

存档编号: ZG-XJ-2012-06

生 产 班 组

巡检要求:

小时左右的认真细致的巡检工作,发现问题要及时分析、处理。并做好巡检的详细记录。 2、巡检中出现不合格项目,由巡检专员和班组负责人共同提出整改措施,并实施。质量管理部负责验证。 3、巡检专员三次检查出同一项目不合格的班组,要通报批评,超过三次者要扣罚该班组10-30% 的奖金。 4、质量管理部会同生产部,每月要进行一次全面的工艺、质量现场检查,并将检查结果进行汇总通报。视情况给予奖励或处罚。 巡检记录(次)

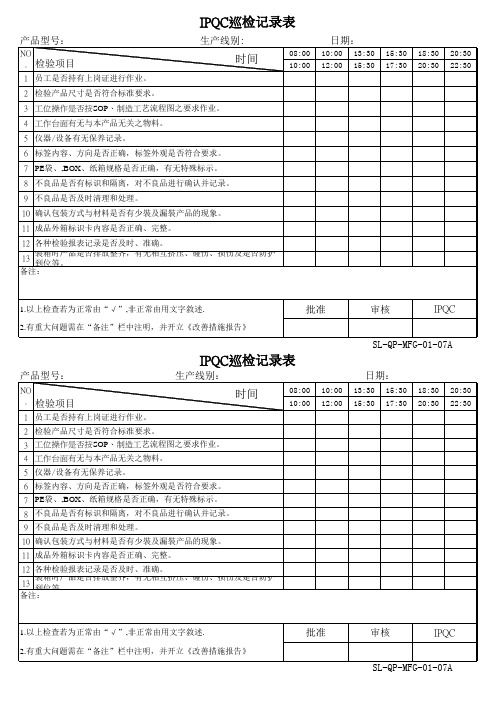

IPQC巡检记录表

1.以上检查若为正常由“√”,非正常由用文字敘述. 2.有重大问题需在“备注”栏中注明,并开立《改善措施报告》

批准

审核

IPQC

SL-QP-MFG-01-07A

IPQC巡检记录表

产品型号:

生产线别:

NO

. 检验项目

时间

1 员工是否持有上岗证进行作业。

2 检验产品尺寸是否符合标准要求。

3 工位操作是否按SOP、制造工艺流程图之要求作业。

4 工作台面有无与本产品无关之物料。

08:00 10:00

5 仪器/设备有无保养记录。

6 标签内容、方向是否正确,标签外观是否符合要求。 7 PE袋、,BOX、纸箱规格是否正确,有无特殊标示。

2 检验产品尺寸是否符合标准要求。

3 工位操作是否按SOP、制造工艺流程图之要求作业。

4 工作台面有无与本产品无关之物料。

5 仪器/设备有无保养记录。

6 标签内容、方向是否正确,标签外观是否符合要求。

7 PE袋、,BOX、纸箱规格是否正确,有无特殊标示。

8 不良品是否有标识和隔离,对不良品进行确认并记录。

9 不良品是否及时清理和处理。

10 确认包装方式与材料是否有少裝及漏裝产品的现象。

11 成品外箱标识卡内容是否正确、完整。

12 各种检验报表记录是否及时、准确。

13

装箱时产品是否排放整齐,有无相互挤压、碰伤、损伤及是否防护 到位等。

备注:

10:00 12:00

SL-QP-MFG-01-07A

日期:

13:30 15:30 15:30 17:30

15:30 17:30

18:30 20:30

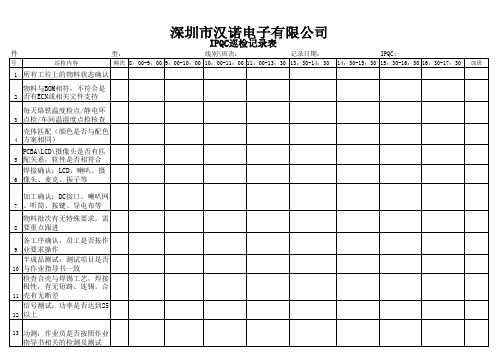

IPQC巡检报表

各工序或质量控制点单项不

16

良比率达30%以上要求开品 质异常单要求工程分析,并

跟进改善效果

现场5S核查,物料摆放、主

17 板、整机有无叠放。不同的

机型物料有无乱放。垃圾摆

18 检测升级软件版本是否与最 新的软件版本相符

备 注

检查合壳与焊锡工艺,焊接 极性,有无短路、连锡。合 11 壳有无断差 信号测试:功率是否达到25 12 以上

13 功测:作业员是否按照作业 指导书相关的检测及测试

FQA检测:依手机检验标准 14 进行。功能依客户要求做选

项测试

物料员更换物料及时确认, 15 出现混料错料及时通知拉长

及作业员挑选或换料

壳体匹配(颜色是否与配色 4 方案相同)

PCBA\LCD\摄像头是否有匹 5 配关系,软件是否相符合

焊接确认:LCD、喇叭、摄 6 像头、麦克、振子等

加工确认:DC接口、喇叭网 7 、听筒、按键、导电布等

物料批次有无特殊要求,需 8 要重点跟进

各工序确认,员工是否按作 9 业要求操作

半成品测试:测试项目是否 10 与作业指导书一致

巡检内容

频次 8:00-9:00 9:00-10:00 10:00-11:00 11:00-13:30 13:30-14:30 14:30-15:30 15:30-16:30 16:30-17:30 加班

1 所有工位上的物料状态确认

物料与BOM相符,不符合是 2 否有ECN或相关文件支持

每天烙铁温度检点/静电环 3 点检/车间温湿度点检核查

功能依客户要求做选项测试物料员更换物料及时确认出现混料错料及时通知拉长及作业员挑选或换料各工序或质量控制点单项不良比率达30以上要求开品质异常单要求工程分析并跟进改善效果1718现场5s核查物料摆放主板整机有无叠放

工程施工联系范本工程施工现场巡检记录表

工程施工联系范本工程施工现场巡检记录表工程施工联系范本工程施工现场巡检记录表日期:____年____月____日项目名称:______________________施工单位:______________________巡检人员:______________________巡检内容:1. 现场安全管理:- 检查现场施工负责人是否佩戴安全帽,并要求施工人员全程佩戴。

- 检查是否设置安全警示标志,如警戒线、警示牌等。

- 检查施工现场是否存在隐患,如未覆盖的电线、起伏不平的地面等。

2. 施工进度:- 核对工程进度计划与实际施工进度是否一致。

- 检查施工人员是否按照工艺要求进行作业。

- 检查各项施工工序是否按时完成,如存在延期情况,记录具体原因。

3. 施工质量:- 检查材料的使用是否符合相关标准,并查验是否存在质量问题。

- 检查施工作业是否符合施工图纸及技术要求。

- 检查是否存在施工疏漏或瑕疵,如渗漏、裂缝等。

4. 安全设备使用:- 检查使用的各类设备是否具备安全防护措施并正常工作。

- 检查使用的脚手架、防护网等设备是否稳固可靠。

- 检查是否有人进行设备的定期检修与维护。

5. 环境保护:- 检查施工现场是否存在环境污染,如渣土堆放、废水排放等。

- 检查是否存在危险废弃物的正确处理和分类。

6. 交底及培训:- 确认施工单位是否进行了相关工艺、安全操作等方面的交底。

- 检查施工人员是否参加了必要的安全培训。

本次巡检共发现问题:_____________存在问题的整改要求及期限:__________备注:___________________________监理人员签名:____________________施工单位负责人签名:________________以上为工程施工现场巡检记录表,巡检人员应认真填写并及时报告存在的问题,并督促施工单位整改。

同时,监理人员和施工单位负责人应在表格底部签字确认,确保问题得到有效解决。

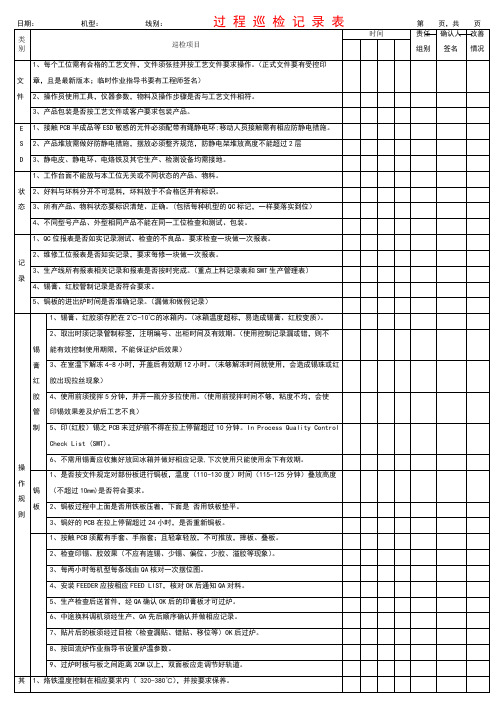

IPQC巡检记录表

日期:

类 别

巡检项目

巡检人员:

文

1、每个工位需有合格的工艺文件,文件须张挂并按工艺文件要求操作。(正 式文件要有受控印章,且是最新版本;临时作业指导书要有工程师签名)

件 2、操作员使用工具,设备参数,物料及操作步骤、手法是否与工艺文件相符

1、接触PCB/PCBA者或ESD敏感的元件者必须配带有绳静电环;其他人员及移

状 3、好料与坏料分开不可混料,坏料放于不合格区并有标识。 态 4、所有产品、物料状态要标识清楚、正确。

5、不同型号产品、外型相同产品不能在同一工位检查和测试、包装。

6、工作人员上班时不能有聊天、待歇、打闹。

1、过程中各检验报表是否如实记录、测试、检查。要求检查一块记录一次报

记 表。

录

ห้องสมุดไป่ตู้

2、过程中其他报表是否如是记录填写,要求每进行一步填写一次。(①静电 手环测试记录、②设备保养记录、③温湿度记录、④交接记录、⑤烙铁记录

E 动人员接触产品需有相应防静电措施。 S 2、产品码放需做好防静电措施,摆放必须整齐规范,防静电架堆放高度不能 D 过高(普通静电托盘不得超过5层,特殊产品高度不能超过3层)

3、静电皮、静电环、物料架及其它生产、检测设备均需接地。

1、工作台面不能放与本工位无关或不同状态的产品、物料。

2、上班时间员工必须佩戴工作证,穿戴工作服、工作鞋。

责任 确认人 改善 组别 签名 情况

插 3、插装轨道调节是否符合产品宽度要求; 装 4、插装过程遇到问题是否及时反馈; 过 5、各工序不良物料是否进行区分; 程 6、首件是否经品质检验OK,在进行生产;

7、插装区域产品是否有明确产品标示;

操

8、产品交接记录是否填写真实、清晰、完整;

IPQC制程巡检记录表

巡查结果

8:00—10:00 10:00—12:10 14:00—15:30 15:30—17:50 18:30—

品质异常:

纠正预防措施:

IPQC:

审核:Biblioteka 日期:圣 德 里 照 明

IPQC制程巡检记录表

生产车间: 产品类型 : 巡检标准: 合格 √ 不合格(原因) 生产日期:

巡查项目

1.检查生产线是否按BOM表生产首样、首件,然后对首样生产. 2.生产员工是否按作业、装配指导书作业,动作方式是否正确,工具等是 否正确,工艺流程是否标准. 3.装配过程使用物料规格是否正确,有无漏装配件等. 4.物料标示、摆放是否正确、是否合理. 5.灯具产品内有无螺丝、垫片、杂物等未清理干净,产品是否干净标准. 6.产品包装、标识、配件是否正确. 7.附带配件(水晶类、五金类、亚克力类 等)是否正确与BOM表是否相 符,是否符合安规要求. 8.所有产品来料有无不良现象如:尺寸、划痕、掉漆、变形、变色、色差. 9.半成品功能老化测试(电流、电压、功率、亮灯、安装)有无异常. 10.工作台、货架等应保持无灰尘、无油污. 11.没有使用的工具是否归类于工具箱内,没有使用类料是否清理. 12.修理品、不良品应放置在生产线外并作好标识.

过程巡检记录表

3、所有产品、物料状态要标识清楚、正确。(包括每种机型的QC标记,一样要落实到位)

4、不同型号产品、外型相同产品不能在同一工位检查和测试、包装。

记录

1、QC位报表是否如实记录测试、检查的不良品。要求检查一块做一次报表。

2、维修工位报表是否如实记录,要求每修一块做一次报表。

6、中途换料调机须经生产、QA先后顺序确认并做相应记录。

7、贴片后的板须经过目检(检查漏贴、错贴、移位等)OK后过炉。

8、按回流炉作业指导书设置炉温参数。

9、过炉时板与板之间距离2CM以上,双面板应走调节好轨道。

其它

1、烙铁温度控制在相应要求内( 320-380℃),并按要求保养。

2、环境温度、湿度是否控制在相应范围内。(温度18-26度,相对湿度40-80%)

3、生产线所有报表相关记录和报表是否按时完成。(重点上料记录表和SMT生产管理表)

4、锡膏、红胶管制记录是否符合要求。

5、锔板的进出炉时间是否准确记录。(漏做和做假记录)

操作规则

锡膏红胶管制

1、锡膏、红胶须存贮在2℃-10℃的冰箱内。(冰箱温度超标,易造成锡膏、红胶变质)。

2、取出时须记录管制标签,注明编号、出柜时间及有效期。(使用控制记录漏或错,则不

能有效控制使用期限,不能保证炉后效果)

3、在室温下解冻4-8小时,开盖后有效期12小时。(未够解冻时间就使用,会造成锡珠或红

胶出现拉丝现象)

4、使用前须搅拌5分钟,并开一瓶分多拉使用。(使用前搅拌时间不够,粘度不均,会使

印锡效果差及炉后工艺不良)

5、印(红胶)锡之PCB未过炉前不得在拉上停留超过10分钟。In Process Quality Control Check List (SMT)。

工艺巡检记录表

巡检记录(次)

1234

异常状态描述

巡检专 员记 录:

6.镜头点胶胶量是否达到2/3。

7.是否有带防静电手套,指套。

8.是否有看暗影,黑点,标准是否清楚 调焦检 9.线条判

验 定时,是 否满屏状 10.对不合 格品是否 进行标 示,并按 指定区域 11.调焦工 具是否使 用最新版 1.IPC清晰度测试标准是否使用最新版本。

2.当前批次IPC清晰度测试标准是否正确。

班组长签字: 备注: 1、当生产出现严重异常时,须发出纠正预防措施处理单,要求生产分析改进。

2、打“√”表示合格,打“×”表示不合格,必要时须在 “状态描述”栏内加以说明,打“ / ” 表示无此项。

4、质量管理部会同生产部,每月要进行一次全面的工艺、质量现场检查,并将检查结果进行汇总通报。视情况给予奖励或处罚。

项目

巡检内容及要求

1.IPC清晰度测试标准是否使用最新版本。

2.当前批次IPC清晰度测试标准是否正确。

3.当前批次IPC清晰度测试标准距离是否正确。

4.是否有热插拔行为。

5.镜头点胶位置是否正确。

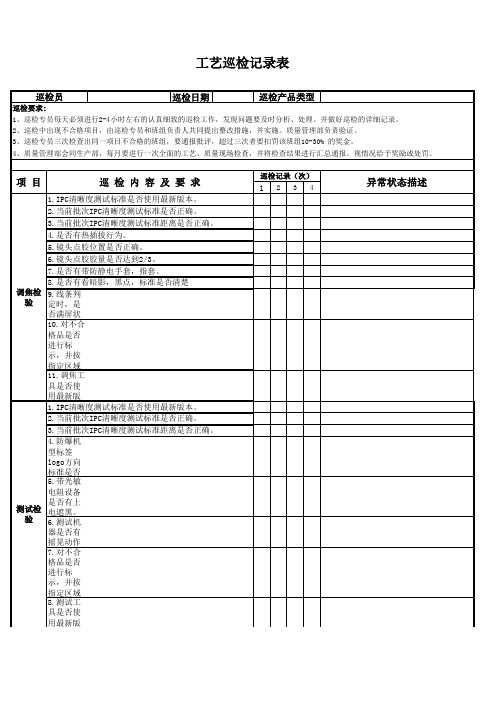

工艺巡检记录表

巡检员

巡检日期

巡检产品类型

巡检要求:

1、巡检专员每天必须进行2-4小时左右的认真细致的巡检工作,发现问题要及时分析、处理。并做好巡检的详细记录。

2、巡检中出现不合格项目,由巡检专员和班组负责人共同提出整改措施,并实施。质量管理部负责验证。

施工设备巡检记录表(表格大全)

机械连接是否牢固

其他问题

4.安全性能检查

巡检项目

结果

安全装置是否完好

防护设施是否到位

使用标识是否清晰

其他问题

三、巡检结果

1.结果记录

设备名称

设备编号

巡检日期

巡检人

结果

四、巡检备注

{巡检备注内容}

施工设备巡检记录表(表格大全)

一、设备信息

设备名称

设备编号

设备型号

设备厂家

巡检日期

巡检人

二、巡检内容

1.外观检查

巡检项目

结果

设备外观破损

外部连接松系统检查

巡检项目

结果

电源供应是否正常

电气线路连接是否安全

开关、按钮是否灵活可用

其他问题

3.机械系统检查

巡检项目

结果

工作运行正常

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ZG-4序号 1 2 3 4 5 工序名称 1.1 1.2 1.1 吸塑冲孔 1.2 1.1 毛细管 1.2 1.1 冷藏蒸发器 1.2 1.1 管路首件 1.2 1.1 1.2 箱壳成型 1.3 1.4 1.5 吸塑首件 检查项目 首件实物与记录的完整性; 首件与记录、图纸的一致性 装配孔位置、尺寸 透气孔的位置、数量 毛细管尺寸 流量测试记录与实际测量一致性 蒸发器首件实物与记录的完整性 蒸发器尺寸和拉力的抽检 首件实物与记录的完整性; 首件与记录、图纸的一致性 首件实物与记录的完整性; 首件与记录、图纸的一致性 箱壳与内胆的配合间隙 后板的尺寸要求及封样件的完整性 门板的尺寸与端件的配合间隙 检查记录 检查结论 确认人 备注

6

7

8

9 10

1.1 粘贴位置,感温管的位置尺寸 蒸发器粘贴 1.2 铝箔是否成Ω型,铜管与铝板的贴 合状态 1.1 所有管路、线束是否按规定位置固 定,冷、热管是否有接触 预装箱内整理 1.2防露管是否粘贴到位,冷凝器、蒸 发器有无翘起, 1.3 漏水管、管卡是否固定 1.1 粘贴位置、间隙 冷凝器粘贴 1.2 铝箔的粘贴质量 1.1 管路接口是否清洁,套接间隙 管路焊接 1.2 焊缝的表面焊接质量 1.3 焊接时的安全防护

其它项目: 说明:1、日工艺纪律检查方式采取轮岗制, 2、各工艺员对照上述检查项目(20项),看是否有遗漏,项目规定是否有需要修改的地方,如有,用蓝色字体进行修改 ,

检查人:

日期

பைடு நூலகம்

审核人:

日期:

氮气检漏的氮气压力,检漏时间 仪器检漏的仪器的校准记录 检漏记录 工艺参数的记录与实际的一致性 记录的完整性 产品首件记录与实物的完整性 工艺参数的记录与实际的一致性 记录的完整性 产品首件记录与实物的完整性 首件记录与实物的一致性 线束与端子的拉力 发泡后各端线束的尺寸是否符合 抽真空设备的完好率 冰箱的实际显示真空度 加液称重记录的完整性 加液量的误差是否在规定值内 换液记录的完整性 通风、报警系统是否正常工作 校准记录与检验记录 电气性能不合格品的验证 制冷性能测试的一致性 当日性能不合格记录 制冷性能不合格原因的简单分析 焊接点清理工序的水温 产品焊接处是否清洁干净 冰箱所有线路连接是否正确 线路连接的可靠性、安全性 首件实物的尺寸与图纸的一致性 门封焊接处的外观要求 首件与记录的完整性

11

12

13

14 15

16

17 18 19 20 21

1.1 检漏 1.2 1.3 1.1 门体发泡 1.2 1.3 1.1 箱体发泡 1.2 1.3 1.1 预埋线制作 1.2 1.3 1.1 抽真空 1.2 1.1 1.2 加液 1.3 1.4 1.1 电性能检测 1.2 1.1 制冷性能测试 1.2 1.3 1.1 焊接管路清洁 1.2 1.1 线束的连接 1.2 1.1 1.2 门封 1.3