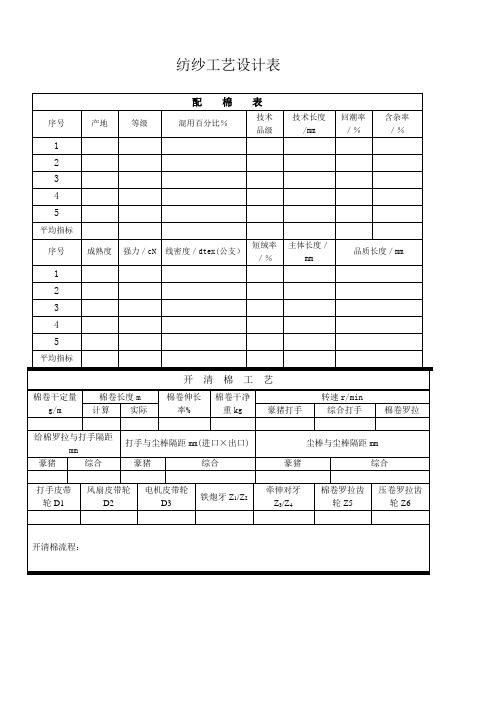

涤棉混纺工艺设计表

纺纱工艺及织造工艺表

理论产量(kg/h)

(m/h)

时间效率(%)

实际产量(kg/h)

(m/h)

定额机台锭数

计划停台率(%)

计算机台锭数

配备数量

台数

每台锭数

总台锭数

经络筒

10

900

1

75

4

758

14

56

784

纬络筒

10

900

1

75

整经

20

600

715

56

1

1

浆纱

20

48

4292

75

6

1

1

穿筘

1100根/h

4292

2

2

织布

92

2

115

115

115

验布

20

1200

15

180

10

10

折布

60

3600

40

1440

2

2

中包

7200m/(台×h)

7200

1

1

C32×32××228×160纱卡其的织造工艺设计及机器配备表

织物名称

纯棉纱卡其

经纱(根/10cm)

经纱缩率(%)

9

每米织物经纱用量(g/m)

织物组织

3/1左斜纹

纬纱(根/10cm)

计算

台眼

锭数

停

台

率

(%)

需要

台眼

锭数

配台数

总

台

数

规

格

台

眼

锭

数

清棉

111

梳棉

4400

1

28

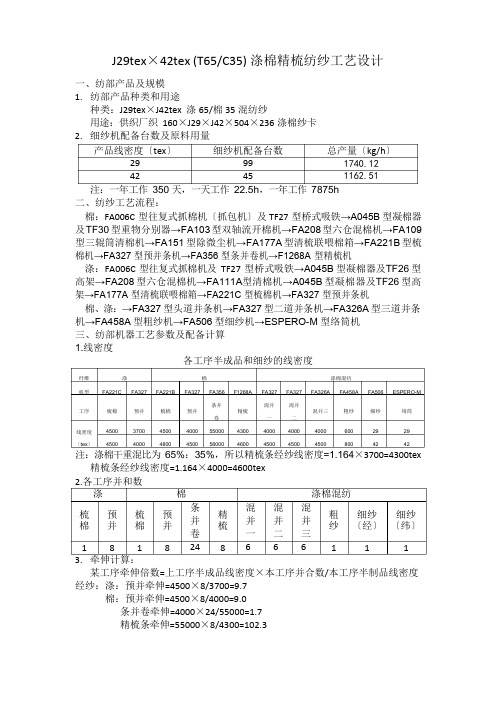

TC纺部工艺设计

T13tex×JC13tex府绸纺部工艺设计一、T13tex×JC13tex府绸有关工艺及技术设计资料产品名称:涤棉精梳纱府绸织物组织:平纹织物幅宽:160cm织物匹长:40m 线密度:T13tex × JC13tex经纬纱密度(根/10cm):523.5×283 总经根数:8328 经纱缩率:10.6% 纬纱缩率:2.34% 经纱伸长率:1.2% 织物加放率:0.9%经纱回丝率:0.4% 纬纱回丝率:1.0%根据织布部分计算可得:每米织物经纱用纱量=121.23g/m 每米织物纬纱用纱量=61.43g/m织物总产量=3505.95 m/h则每小时经纱用量=每米织物用经纱量×每小时织物总产量/1000=121.23⨯3505.95/1000=425.03 kg/h每小时纬纱用量=每米织物用纬纱量×每小时织物总产量/1000=61.43⨯3505.95/1000 =215.37 kg/h每小时用纱总量(即络筒总产量)=425.03+215.37=640.40 kg/h二、纺纱工艺流程棉:FA006C型往复式抓棉机(抓棉包)及TF27型桥式吸铁→A045B型凝棉器及TF型30型重物分离器→FA103型双轴流开棉机→FA028型六仓混棉机→FA109型三滚筒清棉机→FA151型除微尘器→FA177A 型清梳联喂棉箱→FA221B型梳棉机→FA327型预并条机→FA356型条并卷机→F1268A型精梳机涤:FA006C型往复式抓棉机及TF27型桥式吸铁→A045B型凝棉器及TF型26型高架→FA028型六仓混棉机→FA111A清棉机→A045B型凝棉器及TF型26型高架→FA177A型清梳联喂棉箱→FA221C型梳棉机→FA327型预并条机棉、涤:FA327型头道并条机→FA327型二道并条机→FA326A型三道并条机→FA458A型粗纱机→FA506型细纱机→ESPERO-M型络筒机三、纺部机器配备计算(一)必须合理选择的工艺参数1.线密度:如下表。

涤棉混纺工艺设计第五组

混纺纱工艺设计配棉棉: 平均等级210, 平均长度30.06, 回潮率7.0%, 含杂率1.31%, 成熟系数1.57, 细度1.4dtex,马克隆值4.43, 品质长度32.81, 整洁度1141.05, 基数37.97%, 短绒率10.20%, 单强2.63cN/dtex,涤:回潮率0.67%, 细度1.33dtex,含油率0.18%, 超长0.4%, 倍长0.6%工艺流程:棉: 开清棉→梳棉→预并→条并卷→精梳涤: 开清棉→梳棉→预并棉: 开清棉: FA002自动抓棉机×2→FA022混棉机﹙附FA045B型凝棉器﹚→FA106型豪猪式开棉机(附A045B型凝棉器)→FA046A型振动棉箱给棉机(附A045B型凝棉器)→FA141型单打手成卷机×2 涤: FA002自动抓棉机×2→FA022混棉机﹙附凝棉器﹚→FA106A梳针式开棉机(附凝棉器) → FA046A型振动棉箱给棉机(附A045B型凝棉器)→FA141型单打手成卷机棉工艺参数1.FA002抓棉机, 伸出勒条旳距离为5mm, 抓棉小车每次下降距离为4mm, 抓棉小车打手转速为740r/min, 抓棉小车行走速度为2m/min.2.FA022混开棉机, 打手转速为330r/min, 罗拉转速为0.2r/min, 罗拉间隔距为30mm, 罗拉~打手间隔距为11mm,3、FA106开棉机, 矩形打手转速为600r/min, 尘棒间隔距: 进口一组12 mm, 中间两组9mm, 出口一组6 mm, 打手与尘棒间隔距: 进口一组13 mm, 中间两组15mm, 出口一组16 mm4.FA046A给棉机, 角钉帘速度71m/min,输棉帘线速度14m/min, 剥棉打手速度429r/min,均棉罗拉转速272r/min,清棉⑴棉卷定量设计: 根据所纺纱线为14tex, 棉卷定量为390g/m, 棉卷实际回潮为7%, 棉卷湿重=G干×﹙1+7%﹚=390×1.07=417.3g/m,⑵棉卷长度设计: 棉卷设计长度为34m, 棉卷伸长率为3% , 棉卷计算长度=实际长度/﹙1+棉卷伸长率﹚=36×﹙1+3%﹚=37.08m⑶棉卷净重=棉卷实际长度×棉卷湿重=15㎏, 棉卷毛重=棉卷净重+棉卷扦重=15+1.25=16.25㎏ , 棉卷重量偏差:±200g落卷时间=棉卷计算长度/棉卷罗拉线速度=棉卷计算长度/﹙N棉卷D×3.14﹚= 35/13.34=3.63min ﹙r /min﹚=n×D/D1=1440×160/D1=230400/D1 D 1﹙230,250㎜﹚则⑷综合打手速度n1N1=230400/250=921.6r/min⑹⑸天平罗拉转速n2 ﹙r/min﹚: 设皮带在铁炮旳中央位置n2 =n′×(D3×Z1×186×1×20×Z3 )/(330×Z2×167×50×20×Z4 )=0.0965×130×25/17×25/26=17.74r/min(r/min)= n′×(D3×17×14×18 )/(330×67×73×37)=0.10×D3=13.34r/min ⑺棉卷罗拉转速n3⑻①理论产量G=﹙∏D n×60×Ntex﹚/10003×﹙1﹢£﹚ =∏×230×13.34×60×9750/100033=252.07㎏/台·h②定额产量=理论产量×时间效率=252.07×90%=226.86㎏/台·h输棉——棉FA201梳棉机技术特性:可纺纤维长度(mm): 22~76锡林直径(mm):1297道夫直径(mm):706刺辊直径(mm): 250给棉罗拉直径(mm): 70工作盖板根数: 41盖板总根数: 106固定盖板根数: 前4根, 后3根条筒尺寸:直径600 mm, 高900 mm1、重要工艺参数:锡林转速:Nc=N1×D /542×98%=1460×D/54×0.98=2.64D=2.64×136=359r/minD—主电机皮带轮直径, 纺棉时D=136 m2、刺棍速度:Nt=N1×D / Dt×98%=1460×D/ Dt×0.98=931Dt:刺辊皮带轮直径纺棉时用209 mm盖板速度:Vf=Nc×100/240×Z4/Z5×1/17×1/24×14×36.6×98%=0.51142×Nc×Z4/Z5Z4/Z5:选定为34/26Vf=0.51142 ×360×34/26=240.77mm/min4.道夫速度:Nd=N2×88/253×20/50×Z3/190×98%=1.048×Z3道夫初定速度30 r/min, 则Z3= Nd/1.048=28.6,取Z3=29齿, Nd=30.4 r/min.5.机械牵伸=小压辊线速度/棉卷罗拉线速度=48/21×120/ Z1×34/42×190/Z2×38/30×95/66×60/152=30362.4/ Z2/ Z1×Z1=30362.4/20/EE实际牵伸=喂入棉卷干定量×5/输出棉条干定量=390×5/20=97.5E机械牵伸=E实际牵伸×(1-落棉率)=97.5×(1-6.2%)=91.455Z1=30362.4/20/E=16.6 Z 2=20, Z 1选择17齿修正: E机械=30362.4/20/17=89.3 E实际=E机械/(1-落棉率)=94.1生条干定量=棉卷干定量/E实际=390×5/94.1=20.72g/5m6.小压辊与道夫之间旳张力牵伸E张力Z 2=20, E张力=1.467、理论产量G= Nd×60×190/Z2×60兀/1000×1/5=0.778×g×Nd/Z2=23.14Kg/台.时精梳—FA269精梳机技术特性:锡林速度: 直接影响精梳机旳质量和产量。

纺纱工艺设计表

打手速度

SC六滚筒开棉机 FO清棉机 打手—尘棒 A× C 尘棒—尘棒D 可调角 打手速度 打手—给棉 打手—斩刀 打手—尘棒C× B× E

棉纺工艺设计表

4 13 若太大,应调整 12 10 一般取6.8

57 (1 58 ) 100

108.5× <57> 参考《棉纺手册》及相关资料

制单人:某某某

班级:纺织071

审核人:易洪雷

第3页,总计11页 设计日期:2012-11-8

服装与艺术设计学院《纺纱学》课程设计用表

60

m/s

mm m/10m % g/10m 号(tex) 倍 齿 齿 倍 齿 倍 % 倍 mm

<70>/<71> 查说明书找与<72>的接近值 查说明书中的有关表格

捻/10cm 捻/10cm 齿

制单人:某某某

班级:纺织071

审核人:易洪雷

第2页,总计11页 设计日期:2012-11-8

服装与艺术设计学院《纺纱学》课程设计用表

<75> <76> <77> <78> <79> 末 道 粗 纱 A 4 5 6 C <80> <81> <82> <83> <84> <85> <86> <87> <88> <89> <90> <91> <92> <93> <94> <95> <96> <97> <98> <99> <100> <101> <102> <103> <104> <105> <106> <107> <57> <58> <59> <60> <61> 捻度阶段变换牙(上铁炮牙) 捻系数 皮圈架长度 纤维品质长度 前罗拉直径 中罗拉直径 后罗拉直径 前罗拉隔距 后罗拉隔距 前皮辊位置 中皮辊位置 皮圈钳口隔距 前集合器开口 前罗拉加压 中罗拉速度 后罗拉加压 锭速 电机轮节经 主轴轮节经 前罗拉转速 粗纱理论产量 计算轴向卷绕密度 轴向卷绕密度 升降变换牙 升降阶段变换牙 升降阶段变换牙 卷绕变换牙(下铁炮牙) 计算径向卷绕密度 径向卷绕密度 成形阶段变换牙 成形变换牙(张力牙) 锥轮皮带每次移动量 每层粗纱平均厚度 干定量 设计回潮率 湿定量 粗纱号数 总机械牵伸 Z4 Z5 Z11 Z3 Dm Do Z2 查说明书中的有关表格 <71>× <73> 34mm棉纺 有配棉提供此数据 28mm 25mm 28mm <77〉-11(不得小于22.5mm) <78>-9(不得小于23.5mm) 前冲2~6mm 一般后移2mm 查说明书中的有关表格 查说明书并结合实际 18-22-26Kg(可调) 14Kg(固定) 14Kg(固定) 查说明书并结合实际 查说明书中的有关表格 查说明书中的有关表格 mm mm mm mm mm mm mm mm mm mm mm Kg/双锭 Kg/双锭 Kg/双锭 r/min mm mm r/min Kg/台时 圈/10cm 圈/10cm 齿 齿 齿 齿 层/10cm 层/10cm 齿 齿 mm mm g/10m % g/10m 号(tex) 倍 齿

亚麻涤棉混纺针织纱生产工艺

亚麻涤棉混纺针织纱生产工艺绿色纺织品是 21 世纪纺织品的发展趋势。

亚麻纤维属于绿色环保纤维,由于其具有卫生性能好、吸湿散热快、透气滑爽、体感舒适等特性,因而其制品倍受广大消费者的青睐。

我公司根据这一趋势,不失时机地开发出了亚麻、涤、棉混纺纱线,现已批量生产,为公司创造了可观的经济效益。

现以 CJ/T/亚麻60/23/17 11.7 tex×2 为例介绍如下。

1 原料的性能指标亚麻纤维是天然纤维中惟一的束状纤维,其单纤维两端尖细瘦长,平均长度 17 mm ~20 mm,细度 50μm ~100μm。

亚麻织物具有卫生性能好、吸湿散热快、透气滑爽、体感舒适、防污抗尘等保健性能,还具有粗犷豪放、纹理自然、色调柔和、挺括大方等独特风格。

在西方亚麻优于众多的天然纤维,人们对其宠爱久盛不衰。

为了弥补亚麻纤维可纺性差的弱点,我们在选配原料时,混入了一定比例的长绒棉和涤纶纤维。

2 纺前准备针对亚麻纤维长度整齐度差、纤维细度不匀质脆易断的弱点,我公司将亚麻原料加湿并焖放24 h 以上,同时采取与涤纶纤维混和成卷方法,从而提高了亚麻纤维的可纺性。

3 工艺流程(1)涤纶纤维与亚麻纤维混和制条A002D型抓棉机→A006型混棉机→A036型开棉机→A092A型双棉箱给棉机→A076C型成卷机→A186D 型梳棉机(2)棉纤维制条A002D型抓棉机→A035A型开棉机→A036C型开棉机→A092A型给棉机→A076C型成卷机→A186D 型梳棉机(3)混和与纺纱A272D型并条机→A272F型并条机→A456D型粗纱机→FA502A型细纱机→1332MD型络筒机→FA706型并纱机→VTS-09 型倍捻机(saurer)→ (成包)4 工艺技术措施4.1 开清棉为减少对纤维的损伤,我们采用了“ 多松、少打、早落、少碎”的工艺原则,尽量采用自由打击,避免握持打击。

在 A002D 型抓棉机排包时,应将亚麻纤维踩实、填平,高度、蓬松度与涤纶纤维一致,从而做到均匀抓取,保证混纺比例准确,同时选择较低的打手速度,避免对纤维过分打击,并使有害杂质尽量在受到打击之前就被清除,以免杂质碎裂。

45英支13tex涤棉混纺6535机织经纱纺纱工艺设计

本科毕业论文(设计)题目45英支(13tex)涤棉混纺(65/35)机织经纱纺纱工艺设计学院纺织服装学院专业 _____纺织工程_______年级 _______2020级________学号 50、2九、27、30、2八、33、3九、45姓名宗诗卉李攀方建鑫梁晨李东锋沙静曾华平孟琴指导教师 _______黄宏佑_________成绩 _____________________2021年4月20日目录摘要 (1)Abstract (1)1课程设计课题 (2)2课题设计要求: (2)可选用原料指标 (2)各工序牵伸效率 (3)细纱机牵伸 (3)各品种纺纱制成率 (3)4工艺设计流程 (3)配棉(负责人:沙静) (3)开清棉(负责人:李东锋) (4)梳棉工艺(负责人:曾华平) (6)并条(负责人:方建鑫、孟琴) (17)粗纱(负责人:李攀) (19)细纱(负责人:梁晨) (22)络筒(负责人:沙静) (26)5工艺设计总表 (27)致谢 (30)《纺纱工艺设计与质量操纵》课程设计论文45英支(13tex)涤棉混纺(65/35)机织经纱纺纱工艺设计宗诗卉李攀方建鑫梁晨李东锋沙静曾华平孟琴西南大学纺织服装学院,重庆400715摘要:纺纱工艺是纺纱加工中流程和各机件的参数设置的总称。

纺纱加工进行的顺利与否和最终产品的质量好坏,除纺纱加工的硬件,即机械设备及其状况之外,还要紧受到纺纱工艺设置合理与否的阻碍。

在纺纱工艺设计时,既要考虑到设备及其状态,又要考虑到所加工纤维原料的性能和最终产品(纱、线)的要求。

本文依照纺纱工艺设计的要求,进行了45英支(13tex)涤棉混纺(65/35)机织经纱纺纱工艺设计。

关键词:45英支;涤棉混纺;纺纱工艺设计45s (13 Tex) Polyester/Cotton Blended (65/35) Woven Warp YarnSpinning Process DesignZong Shihui Li Pan Fang Jianxin Liang Chen Li Dongfeng Sha Jing Zeng HuapingMeng QinCollege of Textile and Garment, Southwest University, Chongqing 400715, ChinaAbstract:Spinning process is spinning processing process and the parts of the floorboard of the parameter Settings. Spinning processing work out well or not and the final product quality, good or bad, in addition to spinning processing hardware, including mechanical equipment and its condition, but also mainly affected by the spinning process set reasonable or not influence. In spinning process design, both must consider to equipment and state, and in view of the processing fiber materials and final product performance (yarn, line) requirements. In this paper, according to the requirements of the spinning process design,45s (13 Tex) polyester/cotton blended (65/35) woven warp yarn spinning process design.Key words :45s;Polyester/cotton blended ;Spinning process design1课程设计课题45英支涤棉混纺(65/35)机织用经纱纺纱工艺设计2课题设计要求:(1)写出具体配棉方案,并说明配棉理由。

混棉工艺单第六小组

混棉工艺单第六小组棉/粘混纺(50/50)混纺工艺单――第六小组混纺工艺流程:棉:开清棉―梳棉―预并条―条并卷―精梳―混并(三道)―粗纱―细沙粘胶:开清棉―梳棉―预并条一、开清棉工艺:1、开清棉工艺流程fa002a型自动揪棉机×2―a035e混开棉机(附凝棉器)―fa106b型豪猪式开棉机―(附凝棉器)―a062型电器配棉器―fa046a型振动给棉机(附凝棉器)―fa141a单打手成卷机×22、计算棉卷规格和成卷机主要技术参数(1)棉卷定量设计根据所纺纱线为18.3tex,棉卷设计干定量为:380.00g/m粘胶设计干定量为:360.00g/m棉实际卷回潮率:7.6%,粘胶实际卷回潮率:11%棉卷湿重:g烫=g干×(1+7.6%)=380×1.076=408.88g/m粘胶湿重:g烫=g干×(1+11%)=360.00×1.11%=399.6g/m棉卷特数为:ntex=g干×(1+8.5%)×1000=380×1.085×1000=412300tex粘胶特数为:ntex=g干×(1+13%)×1000=360×1.13×1000=406800tex(2)棉卷长度设计棉卷设计实际长度:35m,棉卷伸长率为2.5%粘胶设计实际长度:30m,粘胶伸长率为2.0%棉卷计算长度为=棉卷实际长度/(1+棉卷伸长率)=35/(1+2.5%)=34.15m粘胶计算长度为=粘胶实际长度/(1+粘胶伸长率)=30/(1+2.0%)=29.41m棉卷净重=棉卷实际长度(m)×棉卷湿重(g/m)=35×408.88=14.31kg粘胶净重=粘胶实际长度(m)×粘胶湿重(g/m)=30×399.6=11.99kg(3)棉卷毛重(磅)=棉卷净重+棉卷扦重=14.31+1.3=15.61kg粘胶毛重(磅重)=粘胶净重+粘胶扦重=11.99+1.3=13.29kg棉卷重量偏差:±200g 粘胶重量偏差:±200g(4)速度排序①综合打手转速n1(r/min)n1=n×d/d1=1440×160/d1=230400/d1n―电动机的转速(1440r/min)式中:d―电动机皮带轮直径(160mm)d1―流氓皮带轮直径(230、250mm)综合打手转速n1=230400/d1=230400/250=921.6(r/min)②天平罗拉转速n2(r/min):设皮带在铁炮的中央位置n2=n@×(d3×z1×186×1×20×z3)/(330×z2×167×50×20×z4)=0.0965×(d3×z1×z3)/(z2×z4)=0.0965×130×25/17×25/26=17.74(r/min)式中:n@电动机的转速(1430r/min)d3―电动机变换皮带轮直径130mmz1/z2―牵伸变换齿轮齿数25/17z3/z4―牵伸变换齿轮齿数25/26③棉卷罗拉输出功率n3(r/min)粘胶罗拉输出功率n3(r/min)n3=n@×(d3×17×14×18)/(330×67×73×37)=0.1026×d3=0.1026×130=13.34(r/min)(5)产量排序①理论产量g=(πdn3×60×ntex)/(1000×1000×1000)×(1+ε)=(π×230×13.34×60×412300)/(1000×1000×1000)×(1+2.5%)=238.33kg/台.hg粘=(πdn3×60×ntex)/(1000×1000×1000)×(1+2%)=(π×230×13.34×60×406800)/(1000×1000×1000)×(1+2.0%)=240.93kg/台.h式中:g―理论产量(kg/台.h)d―棉卷罗拉直径(mm)ntex―棉卷线密度(tex)g―棉卷公定回潮率时的定量(g/m)②定额产量(实际产量)定额产量=实际产量×时间效率(85%~90%)=238.33×90%=214.50kg/台.h―棉(=240.93×90%=216.84kg/台.h)―粘注:成卷机时间效率取90%二、梳棉工艺1、计算梳棉机主要工艺参数(1)生条定量设计因18.3tex为细特沙,考量梳棉机剖析质量,产品建议,生条定量不必过轻和太重,生条干定量初定为:22.00g/5m粘胶生条干定量初定为:20.00g/5m(2)速度及相应变换带轮计算①锡林输出功率n c=n1×d/542×98%=1460×d/542×0.98=2.64d式中:n1―主电动机的输出功率(1460r/min)d―主电动机皮带轮直径(136mm)备注:纺棉时挑选出d=136mm,锡林输出功率约为360r/min纺化纤时挑选出d=125mm,锡林输出功率约为330r/min所以,nc=2.64d=2.64×136=359r/minnc=2.64d=2.64×125=330r/min②刺辊输出功率nt(r/min)nt=n1×d/dt×98%=1460×d/dt×0.98=1460×136/209×0.98=931(r/min)nt=n1×d/dt×98%=1460×d/dt×0.98=1460×136/224×0.98=868.7(r/min)式中:n1―主电动机转速(1460r/min)d―主电动机转换皮带轮直径(136mm)dt―刺辊皮带轮直径(209mm、224mm)注:刺辊皮带轮直径纺棉时选用209mm,刺辊转速约为930r/min;纺化纤时选用224mm,刺辊转速约为860r/min③盖板速度vf(mm/min)vf=nc×100/240×z4/z5×1/17×1/24×14×36.6×98%=0.51142×nc×z4/z5根据纱线建议z4/z5选取为21/39则vf=0.51142×360×21/39=99.29mm/minvf=0.51142×330×21/39=90.88mm/min④道夫输出功率nd(r/min)nd=n2×88/253×20/50×z3/190×98%=1.048×z3道夫转速初定为30r/min,则z3=nd/1.048=30/1.048=28.6所以,取z3=29t,nd=30.4r/minnd=1.048×29=30.4r/min2、喂入排序①实际牵伸倍数梳棉机实际喂入=粗纱棉卷干活定量(g/m)×5/输入生条干定量(g/5m)=(380×5)/22=90.91―棉(=(360×5)/20=90)―黏②机械喂入实际牵伸=机械牵伸倍数/(1-落棉率)机械喂入倍数=实际喂入倍数×(1-落下棉率)=90.91×(1-5.1%)=86.27机械牵伸倍数=实际牵伸倍数×(1-落棉率)=90×(1-5.1%)=85.41备注:梳棉机落下棉率挑5.1%③总喂入倍数(机械喂入)e=小压辊线速度/棉卷罗拉线速度=(π×大压辊直径×大压辊输出功率)/(π×棉卷罗拉直径×棉卷罗拉输出功率)=48/21×120/21×34/42×190/z2×38/30×95/66×60/152=30362.4/z2×z1z1―牵伸变换齿轮齿数,也称轻重牙z1的齿数范围为13~21z2―棉网张力喂入转换齿轮(缩写张力牙)齿数,存有19、20、21三种―粘胶张力喂入转换齿轮数为21tz1=30362.4/(z2×e)=30362.4/(20×86.27)=17.6―棉取z1=18t=30362.4/(20×85.41)=17.8―粘取z1=18t修正:总牵伸倍数e=30362.4/(z1×z2)=30362.4/(20×18)=84.34e=30362.4/(z1×z2)=30362.4/(21×18)=80.32实际牵伸=机械牵伸倍数/(1-落棉率)=84.34/(1-5.1%)=88.87―棉(=80.32/(1-5.1%)=84.64)―粘定量修正为:生条干定量=(棉卷干活定量(g/m)×5)/梳棉机实际喂入倍数=(380×5)/88.87=21.38g/5m―棉(=(360×5)/84.64=21.27g/5m)―黏生条湿定量:g湿=g干×(1+6.5%)=21.38×1.065=22.77g/5m―棉g湿=g干×(1+10.5%)=21.27×1.105=23.50g/5m―粘生条特数为:ntex=g干×(1+8.5%)×1000=(21.38/5)×1.085×1000=46.39tex―棉ntex=g干×(1+13%)×1000=(21.27/5)×1.13×1000=4807tex―黏注:棉卷生条实际回潮率为6.5%粘胶生条实际回潮率为6.5%3、产量计算①理论产量g=nd×60×190/z2×38/30×30/21×60π/1000×1/5=0.778×(g×nd)/z2式中:g=(60×π×道夫直径×道夫输出功率×生条特数×大压辊~道夫张力喂入)/(1000×1000×1000)=(60×π×706×30.4×4639×1.46)/(1000×1000×1000)=27.39kg/台.h―棉g=(60×π×道夫直径×道夫输出功率×生条特数×大压辊~道夫张力喂入)/(1000×1000×1000)=(60×π×706×30.4×4807×1.46)/(1000×1000×1000)=28.38kg/台.h―黏②定额产量定额产量=g×时间效率(梳棉机时间效率在85%~90%)=27.39×88%=24.10kg/台.定额产量=g×时间效率=28.38×88%=24.97kg/台.三、并条工艺1、所采用并条机机型为fa3062、输入速度排序①压辊输出线速度v(r/min)v=n×πd×103×dm/d1=1470×3.14×60×103×200/150=369.26(r/min)式中:n―电动机转速(1470r/min)dm―压辊轴皮带轮直径200mmd1―电动机皮带轮直径150mmd―紧压罗拉直径60mm②压辊输入输出功率n压(r/min)n压=n×dm/d1=1470×200/150=1960(r/min)3、半熟条、甜条定量设计4、半熟条、熟条定量设计结合并条总牵伸倍数和头道牵伸、牵伸分配考虑,为提高纤佩抬起平行度使用顺喂入,考量头道并条机并合数为6,6倍左右喂入。

纺纱工艺表A4

棉卷罗拉

给棉罗拉与打手隔距mm

打手与尘棒隔距mm(进口×出口)

尘棒与尘棒隔距mm

豪猪

综合

豪猪

综合

豪猪

综合

打手皮带轮D1

风扇皮带轮D2

电机皮带轮D3

铁炮牙Z1/Z2

牵伸对牙Z3/Z4

棉卷罗拉齿轮Z5

压卷罗拉齿轮Z6

开清棉流程:

梳棉工艺

机型

生条干定量g/5m

总牵伸倍数

棉网张力牵伸倍数

锡林与刺辊速比

总牵伸倍数

牵伸倍数分配

机械

实际

e1×e2×e3×e4×e5×e6×e7×e8

锡林定位分度

转速r/min

落棉率%

给棉方式

给棉长度mm

隔距mm

锡林

前罗拉

落棉隔距

顶梳-分离罗拉

主区罗拉握持距

牵伸变换成对齿轮A/B

牵伸变换齿轮C

牵伸变换齿轮D

子母电机皮带盘直径G

输入轴皮带盘直径H

给棉齿轮齿数Z1

给棉棘轮齿数Z2

机型

粗纱干定量g/10m

牵伸倍数

后区牵伸倍数

计算捻度捻/10cm

捻

系数

罗拉中心距mm

罗拉加压N

机械

实际

1~2

3~4

1×2×3

罗拉直径mm

轴向卷绕密度圈/10cm

径向卷绕密度层/cm

转速r/min

锭翼绕纱(圈)

集合器口径(mm)

钳口隔距(mm)

前罗拉

锭子

锭端

压掌

马达盘mm

车头盘直径mm

捻度对牙Z1/Z2

转速r/min

机械

实际

刺辊

J29te42te(T65C35)涤棉精梳纺纱工艺设计

2.各工序并和数涤 棉 涤棉混纺梳 棉 预 并 梳 棉 预 并 条 并卷24 精 梳 混 并一6 混 并二6 混并三6 粗 纱 细纱 细纱〔经〕 〔纬〕1 8 1 8 8 1 1 1J29tex ×42tex (T65/C35) 涤棉精梳纺纱工艺设计一、纺部产品及规模 1. 纺部产品种类和用途种类:J29tex ×J42tex 涤 65/棉 35 混纺纱用途:供织厂织 160×J29×J42×504×236 涤棉纱卡 2. 细纱机配备台数及原料用量产品线密度〔tex 〕 细纱机配备台数 总产量〔kg/h 〕29 99 1740.1242 451162.51 注:一年工作 350 天,一天工作 22.5h ,一年工作 7875h 二、纺纱工艺流程:棉:FA006C 型往复式抓棉机〔抓包机〕及 TF27 型桥式吸铁→A045B 型凝棉器及TF30 型重物分别器→FA103 型双轴流开棉机→FA208 型六仓混棉机→FA109 型三辊筒清棉机→FA151 型除微尘机→FA177A 型清梳联喂棉箱→FA221B 型梳棉机→FA327 型预并条机→FA356 型条并卷机→F1268A 型精梳机涤:FA006C 型往复式抓棉机及 TF27 型桥式吸铁→A045B 型凝棉器及TF26 型高架→FA208 型六仓混棉机→FA111A 型清棉机→A045B 型凝棉器及TF26 型高架→FA177A 型清梳联喂棉箱→FA221C 型梳棉机→FA327 型预并条机棉、涤:→FA327 型头道并条机→FA327 型二道并条机→FA326A 型三道并条机→FA458A 型粗纱机→FA506 型细纱机→ESPERO -M 型络筒机 三、纺部机器工艺参数及配备计算 1.线密度各工序半成品和细纱的线密度纤维 涤棉涤棉混纺机型FA221CFA327FA221BFA327FA356 F1268AFA327 FA327 FA326AFA458AFA506ESPERO-M工序梳棉预并 梳棉预并 条并卷混并精梳一混并混并三 粗纱 二细纱络筒线密度 4500 3700 4500 4000 55000 4300 4000 4000 4000 600 29 29 〔tex 〕45004000480045005800046004500450045008004242注:涤棉干重混比为 65%:35%,所以精梳条经纱线密度=1.164×3700=4300tex 精梳条经纱线密度=1.164×4000=4600tex 3. 牵伸计算:某工序牵伸倍数=上工序半成品线密度×本工序并合数/本工序半制品线密度经纱:涤:预并牵伸=4500×8/3700=9.7棉:预并牵伸=4500×8/4000=9.0 条并卷牵伸=4000×24/55000=1.7 精梳条牵伸=55000×8/4300=102.3涤棉:混一并牵伸=〔3700×4+4300×2〕/4000=5.9混二并牵伸=4000×6/4000=6混三并牵伸=4000×6/4000=6粗纱牵伸=4000/600=6.7细纱牵伸=600/29=20.7纬纱:涤:预并牵伸=4500×8/4000=9.0棉:预并牵伸=4800×8/4500=8.5条并卷牵伸=4500×24/58000=1.9精梳条牵伸=58000×8/4600=100.9涤棉:混一并牵伸=〔4000×4+4600×2〕/4500=5.6混二并牵伸=4500×6/4500=6混三并牵伸=45006/4500=6粗纱牵伸=4500/800=5.6细纱牵伸=800/42=19.14.各工序半制品定量,请留意定量的单位〔棉卷、小卷:g/m,棉条g/5m,:粗纱g/10m,:细纱g/100m〕涤:梳棉条定量〔经〕=4500×5/1000=22.5g/5m梳棉条定量〔纬〕=4500×5/1000=22.5g/5m预并条定量〔经〕=3700×5/1000=18.5g/5m预并条定量〔纬〕=4000×5/1000=20.0g/5m棉:梳棉条定量〔经〕=4500×5/1000=22.5g/5m梳棉条定量〔纬〕=4800×5/1000=24.0g/5m预并条定量〔经〕=4000×5/1000=20.0g/5m预并条定量〔纬〕=4500×5/1000=22.5g/5m条并卷定量〔经〕=55000×1/1000=55.0g/m条并卷定量〔纬〕=58000×1/1000=58.0g/m精梳条定量〔经〕=4300×5/1000=21.5g/5m精梳条定量〔经〕=4600×5/1000=23.0g/5m涤棉:混一并条定量〔经〕=4000×5/1000=20.0g/5m混一并条定量〔纬〕=4500×5/1000=22.5g/5m混二并条定量〔经〕=4000×5/1000=20.0g/5m混二并条定量〔纬〕=4500×5/1000=22.5g/5m混三并条定量〔经〕=4000×5/1000=20.0g/5m混三并条定量〔纬〕=4500×5/1000=22.5g/5m粗纱定量〔经〕=600×10/1000=6g/10m粗纱定量〔纬〕=800×10/1000=8g/10m细纱定量〔经〕=29×100/1000=2.9g/100m细纱定量〔纬〕=42×100/1000=4.2g/100m5.捻系数选择依据纤维长度、纱条定量及细纱用途,选定粗纱、细纱的捻系数a粗纱经纱a 选70,粗纱纬纱a 选65,细纱经纱a 选330,细纱纬纱a 选280 6.捻度计算600 80029∂ T 捻度 t =捻/10cm70= 2.86粗纱经纱捻度= 捻/10cm粗纱纬纱捻度= 65 = 2.30 捻/10cm细纱经纱捻度= 330= 61.28捻/10cm细纱纬纱捻度= 7.锭速计算280= 43.20捻/10cm粗纱经纱和粗纱纬纱的锭速均取 700r/min细纱机拟选锭速 n 。

13Tex(涤棉混纺)并条工序

工艺设计之并条(14tex 涤棉65/35混纺)(一)三并(1)三并后干定量=粗纱干定量×粗纱机实际牵伸倍数=2.065×7.31=15.09515g/5m三并后湿定量=三并后干定量×(1+5.05%)=15.86g/5m三并后公定定量=三并后干定量×(1+3.235%)=15.58g/5m(2)初步拟定半熟条特数为3100tex 并合数为n=6实际牵伸Ep =3100tex ×n/3116=3200×6/3116=5.969机械牵伸Em=Ep ×K=5.969×1.03=6.148总牵伸倍数Em=31482506Z Z Z Z Z ⨯⨯⨯⨯=275445044506⨯⨯⨯⨯Z =6.148Z4=124.19取124修正:E 'm=27541245044506⨯⨯⨯⨯=6.16 m E '=p E '×K p E '=K E m '==03.116.6=5.98 条子特数=63116'⨯p E =6311698.5⨯=3105.61tex 圆整为3105tex (3)速度计算选用并条机为FA306其中出条速度在148~600m/min ,考虑所纺纱线为涤纶13tex 细特纱,其生产设计速度略大于预并,出条速度初定为370r/min 。

①紧压罗拉速度11470D D n m ⨯=紧压罗拉 代入式中:1502001470⨯=紧压罗拉n =1960(r/min ) ②前罗拉速度100014.32914701D n m ⨯⨯⨯⨯=前 代入式中:10004514.329381502001470⨯⨯⨯⨯=前n =363(r/min )(二)二并(1)上部得出二并之后的条子特数为3105tex(2)初步拟定半熟条特数为3200tex 并合数为n=6实际牵伸Ep=3200tex ×n/3105=3200×6/3105=6.18机械牵伸Em=Ep ×K=6.18×1.03=6.37总牵伸倍数Em=31482506Z Z Z Z Z ⨯⨯⨯⨯=275445144506⨯⨯⨯⨯Z =6.37Z4=122.26取122修正:E 'm=27541225144506⨯⨯⨯⨯=6.38 m E '=p E '×K p E '=K E m '==03.138.6=6.19 条子特数=63116'⨯p E =6310519.6⨯=3203.325tex 圆整3203tex (3)速度计算选用并条机为FA306其中出条速度在148~600m/min ,考虑所纺纱线为涤纶14tex 细特纱,其生产设计速度略大于预并,出条速度初定为370r/min 。

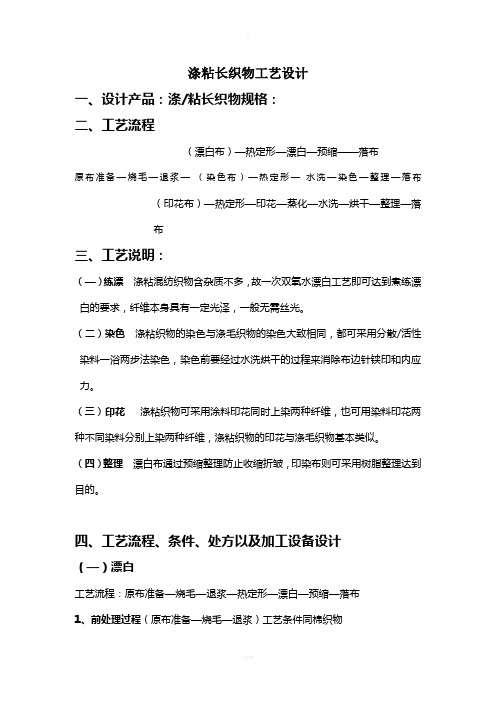

涤粘涤棉织物工艺设计

涤粘长织物工艺设计一、设计产品:涤/粘长织物规格:二、工艺流程(漂白布)—热定形—漂白—预缩——落布原布准备—烧毛—退浆—(染色布)—热定形—水洗—染色—整理—落布(印花布)—热定形—印花—蒸化—水洗—烘干—整理—落布三、工艺说明:(—)练漂涤粘混纺织物含杂质不多,故一次双氧水漂白工艺即可达到煮练漂白的要求,纤维本身具有一定光泽,一般无需丝光。

(二)染色涤粘织物的染色与涤毛织物的染色大致相同,都可采用分散/活性染料一浴两步法染色,染色前要经过水洗烘干的过程来消除布边针铗印和内应力。

(三)印花涤粘织物可采用涂料印花同时上染两种纤维,也可用染料印花两种不同染料分别上染两种纤维,涤粘织物的印花与涤毛织物基本类似。

(四)整理漂白布通过预缩整理防止收缩折皱,印染布则可采用树脂整理达到目的。

四、工艺流程、条件、处方以及加工设备设计(—)漂白工艺流程:原布准备—烧毛—退浆—热定形—漂白—预缩—落布1、前处理过程(原布准备—烧毛—退浆)工艺条件同棉织物退浆处方:烧碱6~8g/L渗透剂3~4mL/L堆置温度75~800C堆置时间40~45min漂白处方:H2O2 (100%)4~6g/L水玻璃6~8g/L温度室温2、热定形(1)热定型机理:1)在热定形过程中,施加一定张力使织物被拉伸到所需要的尺寸,由于分之间作用力阻碍了分子链段按纤维被拉伸的方向蠕动。

2)在拉伸的同时对织物进行加热,分子的链段热运动加剧,变得可以按外力方向进行重排。

3)应力松弛后在新的位置上能与邻近的分子链段建立新的关系(键的结合)。

4)冷却后,这种新的状态被固定下来.(2)工艺条件:温度高于Tg 15~20 0C张力适量施加时间30~40 s水(溶胀剂)适量加工设备:热定形机3、预缩过程同纯棉织物(二)染色工艺流程:原布准备—烧毛—退浆—漂白—热定形—水洗—染色—整理—落布1、前处理过程(原布准备—烧毛—退浆—漂白—热定形)同上2、染色工艺流程:染前水洗—平幅进布—浸轧助剂液(分散匀染剂与抗皱柔软剂10min)—浸轧分散染料(900C)—降温—活性染料浸轧(700C)—预烘—烘燥—汽蒸—水洗—皂洗—水洗—烘燥工艺处方及条件:分散染浴:染料及助剂用量/% 分散染料/ x分散匀染剂0.5抗皱柔软剂0.3pH(醋酸调节) 5.5~6.5水适量温度900C活性染浴:染料与助剂用量/% 活性染料/ y元明粉20~30纯碱10~15水适量温度700C汽蒸温度102~1050C助剂作用:分散匀染剂促进染料上染、增加匀染性;抗皱柔软剂防止织物折皱增强柔软性;元明粉促使染料上染纤维;纯碱起到固色作用。

涤粘、涤棉织物工艺设计

涤粘长织物工艺设计一、设计产品:涤/粘长织物规格:二、工艺流程(漂白布)—热定形—漂白—预缩——落布原布准备—烧毛—退浆—(染色布)—热定形—水洗—染色—整理—落布(印花布)—热定形—印花—蒸化—水洗—烘干—整理—落布三、工艺说明:(—)练漂涤粘混纺织物含杂质不多,故一次双氧水漂白工艺即可达到煮练漂白的要求,纤维本身具有一定光泽,一般无需丝光。

(二)染色涤粘织物的染色与涤毛织物的染色大致相同,都可采用分散/活性染料一浴两步法染色,染色前要经过水洗烘干的过程来消除布边针铗印和内应力。

(三)印花涤粘织物可采用涂料印花同时上染两种纤维,也可用染料印花两种不同染料分别上染两种纤维,涤粘织物的印花与涤毛织物基本类似。

(四)整理漂白布通过预缩整理防止收缩折皱,印染布则可采用树脂整理达到目的。

四、工艺流程、条件、处方以及加工设备设计(—)漂白工艺流程:原布准备—烧毛—退浆—热定形—漂白—预缩—落布1、前处理过程(原布准备—烧毛—退浆)工艺条件同棉织物退浆处方:烧碱6~8g/L渗透剂3~4mL/L堆置温度75~800C堆置时间40~45min漂白处方:H2O2 (100%)4~6g/L水玻璃6~8g/L温度室温2、热定形(1)热定型机理:1)在热定形过程中,施加一定张力使织物被拉伸到所需要的尺寸,由于分之间作用力阻碍了分子链段按纤维被拉伸的方向蠕动。

2)在拉伸的同时对织物进行加热,分子的链段热运动加剧,变得可以按外力方向进行重排。

3)应力松弛后在新的位置上能与邻近的分子链段建立新的关系(键的结合)。

4)冷却后,这种新的状态被固定下来.(2)工艺条件:温度高于Tg 15~20 0C张力适量施加时间30~40 s水(溶胀剂)适量加工设备:热定形机3、预缩过程同纯棉织物(二)染色工艺流程:原布准备—烧毛—退浆—漂白—热定形—水洗—染色—整理—落布1、前处理过程(原布准备—烧毛—退浆—漂白—热定形)同上2、染色工艺流程:染前水洗—平幅进布—浸轧助剂液(分散匀染剂与抗皱柔软剂10min)—浸轧分散染料(900C)—降温—活性染料浸轧(700C)—预烘—烘燥—汽蒸—水洗—皂洗—水洗—烘燥工艺处方及条件:分散染浴:染料及助剂用量/% 分散染料/ x分散匀染剂0.5抗皱柔软剂0.3pH(醋酸调节) 5.5~6.5水适量温度900C活性染浴:染料与助剂用量/% 活性染料/ y元明粉20~30纯碱10~15水适量温度700C汽蒸温度102~1050C助剂作用:分散匀染剂促进染料上染、增加匀染性;抗皱柔软剂防止织物折皱增强柔软性;元明粉促使染料上染纤维;纯碱起到固色作用。

纺纱工艺设计举例

一、29tex纯棉普梳纱工艺设计说明:1.29tex纯棉纱主要是供29tex³29tex、236根/10cm³236根/10cm织物的经、纬纱用,要求结杂少、条干均匀,经纱结杂控制在80~100粒/g,纬纱结杂控制在60~70粒/g。

2.原棉长度为27~29mm,品级控制在2~4级;原棉的成熟度好,轧工条件好,含杂少,线密度适中。

3.开清棉的工艺原则是多松少打,充分混合与排杂;开清棉工艺流程采用两箱三刀配置,尘棒隔距适当放大。

4.梳棉机采用紧隔距、高速度、强分梳得工艺路线。

适当提高锡林与刺辊的转速,并保持刺辊与锡林间良好的纤维转移,以加强梳理效果,降低生条中的棉结杂质数量。

5.并条工序头、二道并条均采用8根并合,有利于改善熟条的重量不匀率及成纱的长片段不匀率。

因生条中纤维伸直度与分离度都较差,如果在头道并条机上采用较小的后区牵伸倍数,会使前区的牵伸力过大而造成纤维在钳口中打滑,产生粗节与细节。

故在头道并条采用较大的后区牵伸倍数,在二道并条机上采用较小的后区牵伸倍数,有利于提高熟条条干。

6.由于FA401型粗纱机采用新型的三上三下双胶圈牵伸,对提高粗纱质量有利。

本设计采用的粗纱定量、粗纱捻系数适中,对细纱机采用较小的后区牵伸,减少细纱粗节及细节的产生有利。

7.细纱机的总牵伸倍数为21.3,加压量充足,对改善成纱条干、质量有利;细纱的捻系数较低设定为320,可改善布面的丰满度。

8.盖板花需经处理制成棉条后均匀使用,以免影响成纱质量,同时又可节约用棉。

二、19tex纯腈纶针织用纱工艺设计说明:1、腈纶纯纺纱相对密度轻,约比羊毛轻13%,比棉纤维轻30%,同样重量绒衣的保暖性要比棉和羊毛好。

腈纶弹性好,织物蓬松柔软、耐光、耐碱、耐酸、缩水率低。

腈纶针织绒衣的缩水率为1.3%,比纯棉绒衣小4倍左右。

腈纶织物耐磨性好,比纯棉的棉毛衫高约1.8倍,染色后色泽鲜艳。

腈纶单纤维断裂强度比棉纤维高30%左右。

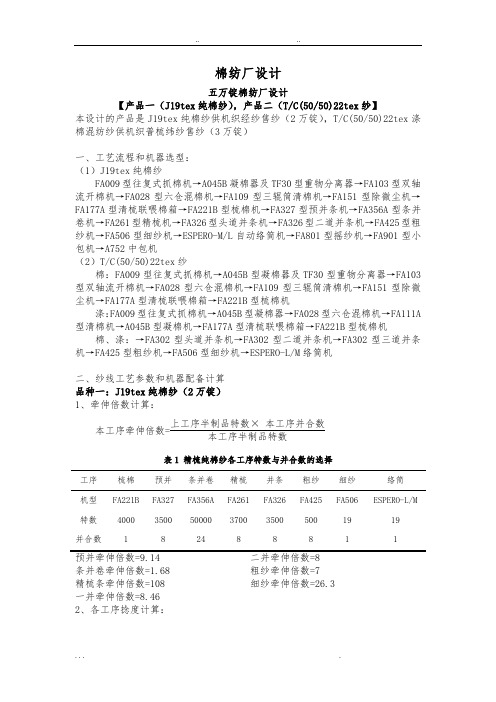

棉纺厂设计(纺)

棉纺厂设计五万锭棉纺厂设计【产品一(J19tex纯棉纱),产品二(T/C(50/50)22tex纱】本设计的产品是J19tex纯棉纱供机织经纱售纱(2万锭),T/C(50/50)22tex涤棉混纺纱供机织普梳纬纱售纱(3万锭)一、工艺流程和机器选型:(1)J19tex纯棉纱FA009型往复式抓棉机→A045B凝棉器及TF30型重物分离器→FA103型双轴流开棉机→FA028型六仓混棉机→FA109型三辊筒清棉机→FA151型除微尘机→FA177A型清梳联喂棉箱→FA221B型梳棉机→FA327型预并条机→FA356A型条并卷机→FA261型精梳机→FA326型头道并条机→FA326型二道并条机→FA425型粗纱机→FA506型细纱机→ESPERO-M/L自动络筒机→FA801型摇纱机→FA901型小包机→A752中包机(2)T/C(50/50)22tex纱棉:FA009型往复式抓棉机→A045B型凝棉器及TF30型重物分离器→FA103型双轴流开棉机→FA028型六仓混棉机→FA109型三辊筒清棉机→FA151型除微尘机→FA177A型清梳联喂棉箱→FA221B型梳棉机涤:FA009型往复式抓棉机→A045B型凝棉器→FA028型六仓混棉机→FA111A 型清棉机→A045B型凝棉机→FA177A型清梳联喂棉箱→FA221B型梳棉机棉、涤:→FA302型头道并条机→FA302型二道并条机→FA302型三道并条机→FA425型粗纱机→FA506型细纱机→ESPERO-L/M络筒机二、纱线工艺参数和机器配备计算品种一:J19tex纯棉纱(2万锭)1、牵伸倍数计算:本工序牵伸倍数=上工序半制品特数×本工序并合数本工序半制品特数表1 精梳纯棉纱各工序特数与并合数的选择工序梳棉预并条并卷精梳并条粗纱细纱络筒机型特数并合数FA221B40001FA32735008FA356A5000024FA26137008FA32635008FA4255008FA506191ESPERO-L/M191预并牵伸倍数=9.14 二并牵伸倍数=8条并卷牵伸倍数=1.68 粗纱牵伸倍数=7精梳条牵伸倍数=108 细纱牵伸倍数=26.3 一并牵伸倍数=8.462、各工序捻度计算:粗纱捻系数取90;细纱捻系数取370 捻度=Ttα(捻/10cm )粗纱前罗拉速度=锭子转速×1000/(10×粗纱捻度×π×前罗拉直径)细纱前罗拉速度=锭子转速×1000/[10×细纱捻度×π×前罗拉直径(1-捻缩率)] 前罗拉直径:28mm表2 精梳纯棉纱捻度及速度计算工序 捻系数选择计算捻度 锭速选择(r/min ) 计算前罗拉速度(r/min)FA425型粗纱机 FA506型细纱机90 3704.02 851000 15000282.8 213.423、纺部各工序理论产量计算:(1)梳棉机理论生产量=60100010001000td n E N ⨯π⨯⨯⨯⨯⨯⨯Nt :生条特数 d :道夫直径(mm ) E :道夫与圈条器之间的紧牵伸 n :道夫转速(r/min )梳棉机理论生产量=60 3.14⨯⨯700⨯40⨯1.5⨯40001000⨯1000⨯1000=31.65(kg/h ·台)时间效率取88% 梳棉机定额生产量:31.65×88%=27.85(kg/h ·台)(2)并条机理论生产量=60t⨯ν⨯E⨯N 1000⨯1000(kg/眼·h )Nt :生条特数 d :前罗拉直径(mm ) n :前罗拉速度(r/min ) E :前紧牵伸,一般不予计算 v :前罗拉线速度(m/min )预并条理论生产量=60⨯300⨯35001000⨯1000=63(kg/眼·h )时间效率取80% 预并条定额生产量=63×80%=50.4(kg/眼·h )并条理论生产量=60⨯220⨯35001000⨯1000=46.2(kg/眼·h )时间效率取80% 并条定额生产量=46.2×80%=36.96(kg/眼·h )(3)条并卷理论生产量=6010001000t⨯ν⨯N ⨯ (kg/h ·台)v :输出线速(m/min )条并卷理论生产量=60⨯80⨯500001000⨯1000=240(kg/h ·台)时间效率取75% 条并卷定额生产量=240×75%=180(kg/h ·台)(4)精梳机理论生产量=60(1%)100010001000tl n a c N ⨯⨯⨯⨯-⨯⨯⨯l :条卷喂给长度(mm) n :精梳机锡林转速(钳次/min) a :每台眼数 c%:精梳落棉率 Nt :条卷特数精梳机理论生产量=60 5.92208(112%)50000100010001000⨯⨯⨯⨯-⨯⨯⨯=27.41(kg/h ·台)时间效率取88%精 梳机定额生产量=27.41×88%=24.12(kg/h ·台)(5)粗纱机理论生产量=601010001000s tt n N T ⨯⨯⨯⨯⨯n s :粗纱锭子转速(r/min ) T t :粗纱捻度(捻/10cm ) N t :粗纱特数粗纱机理论生产量=60100050010 4.021*******⨯⨯⨯⨯⨯=0.746(kg/h ·锭)时间效率75% 粗纱机定额生产量=0.746×75%=0.56(kg/h ·锭) (6)细纱机理论生产量=601010001000s tt n N T ⨯⨯⨯⨯⨯n s :锭子转速(r/min ) Tt :捻度(捻/10cm ) Nt :细纱特数细纱机理论生产量=100010008510191500060⨯⨯⨯⨯⨯=0.02012(kg/h ·锭)时间效率取95% 细纱机定额生产量=0.02012×95%=0.01911(kg/ h ·锭)(7)络筒机理论生产量=6010001000v Nt⨯⨯⨯Nt :络筒纱特数 v :络筒机线速度(m/min)络筒机理论生产量=100010001985060⨯⨯⨯=0.969(kg/ h ·锭)时间效率取70% 络筒机定额生产量=0.969×70%=0.68(kg/ h ·锭)(8)摇纱机的理论生产量=6010001000tn l ⨯⨯⨯T ⨯n :纱框转速(r/min ) l :纱框周长(m ) Tt :细纱线密度(tex )摇纱机的理论生产量=100010001968.3130060⨯⨯⨯⨯=0.4679(kg/ h ·锭)时间效率取50% 摇纱机的定额生产量=0.4679×50%=0.2339(kg/ h ·锭) (9)打包机小包机的理论产量=275~288kg/h 中包机的理论产量=1200kg/h 及以上 4、各工序总产量:某工序总产量=细纱总产量×某工序消耗率表3 纺部各工序消耗率及停台率工序 清棉 梳棉 预并 条并卷 精梳 并条 粗纱 细纱 络筒 摇纱 消耗率(%)132 129 125 123 103 102 101.8 100 99.9 99.6 计划停台率(%)10 6 5 4 6 5 5 3.5 5 1 细纱总产量:Qi=qi ×Mi ×(1-A%)qi :某品种细纱的定额生产量(kg/h ·锭) Mi :某品种细纱的纱锭数 A%:细纱机的计划停台率细纱总产量=0.01911×20000×(1-3.5%)=368.823(kg/h) 摇纱总产量=368.823×99.6%=367.35(kg/h) 络筒总产量=368.823×99.9%=368.45(kg/h)粗纱总产量=368.823×101.8%=375.46(kg/h) 并条总产量=368.823×102%=376.20(kg/h) 精梳总产量=368.823×103%=379.89(kg/h) 条并卷总产量=368.823×123%=453.65(kg/h) 预并总产量=368.823×125%=461.03(kg/h) 梳棉总产量=368.823×129%=475.78(kg/h) 清梳总产量=368.823×132%=486.85(kg/h) 5、纺部各工序定额机器数: 某工序定额机器数=某工序总产量每台(锭、眼)定额产量梳棉机定额机器台数=5.8278.7475=17.08(台) 预并条定额机器台数=.4503.0461=9.15(眼)条并卷定额机器台数=1805.6453=2.52(台)精梳机定额机器台数=2.1249.8379=15.75(台)并条定额机器眼数=6.9360.2376=10.18(眼)粗纱定额机器锭数=6.506.4375=670(锭)细纱机纬纱定额机器锭数=1911.0023.8368=19300(锭)络筒机定额机器锭数=8.605.4368=542(锭)摇纱机定额机器锭数=339.205.3367=1571(锭)6、纺部各工序计算机器台数:某工序计算机器数=1 本工序定额机器数计划停台率梳棉机计算机器台数=%-618.017=18.17(台) 取19台 预并条计算机器台数=%-515.19=9.63(眼) 取10眼/5台条并卷计算机器台数=%-412.52=2.625(台) 取3台精梳机计算机器台数=%-615.715=16.76(台) 取18台并条计算机器眼数=%-518.110=10.72(眼) 取12眼/6台粗纱计算机器锭数=%-51670=705(锭) 取6台(120锭/台) 细纱机纬纱计算机器锭数=%-.53119300=20000(锭) 取42台(480锭/台)络筒机计算机器锭数=%-51542=571(锭) 取10台(60锭/台)摇纱机计算机器锭数=%-111571=1587(锭) 取20台(80锭/台)品种二:T/C(50/50)22tex 涤棉混纺纱(3万锭) 1、牵伸倍数计算:本工序牵伸倍数=上工序半制品特数× 本工序并合数本工序半制品特数表4 涤棉混纺纱各工序特数与并合数的选择纤维 涤 棉 涤棉混纺 工序 机型 特数 并合数梳棉 FA221B 4639.5 1梳棉 FA221B 4500 1混并 FA302 4000 8粗纱 FA425 650 1细纱 FA506 22 1络筒 ESPERO-M/L22 1混一并牵伸倍数=9.14 混三并牵伸倍数=8 细纱牵伸倍数=29.55 混二并牵伸倍数=8 粗纱牵伸倍数=6.15 2、各工序捻度计算:粗纱捻系数取65;细纱捻系数取330粗纱前罗拉速度=锭子转速×1000/(10×粗纱捻度×π×前罗拉直径)细纱前罗拉速度=锭子转速×1000/[10×细纱捻度×π×前罗拉直径(1-捻缩率)]表5 涤棉混纺捻度及速度计算工序捻系数选择计算捻度(捻/10cm )锭速选择(r/min )计算前罗拉速度(r/min) FA425型粗纱机 FA506型细纱机65 3302.55 70.4650 13500 290 2513、纺部各工序理论产量计算:(1)梳棉机理论产量=96010td n E N π⨯⨯⨯⨯⨯Nt :生条特数 d :道夫直径(mm ) E :道夫与圈条器之间的紧牵伸 n :道夫转速(r/min )涤纤=960 3.1470045 1.544639.510⨯⨯⨯⨯⨯=42.40(kg/h ·台)棉纤=960 3.1470045 1.54450010⨯⨯⨯⨯⨯=41.13(kg/h ·台)梳棉机定额产量(时间效率取90%)涤纤=42.40×90%=38.16(kg/h ·台) 棉纤=41.13×90%=37.02(kg/h ·台)(2)并条机理论产量=66010tv N ⨯⨯ v :输出线速度(m/min )混并条理论产量=660250400010⨯⨯=60(kg/h ·眼)时间效率取80% 混并条定额产量=60⨯80%=48(kg/h ·眼) (3)粗纱机理论产量=601010001000s tt n N T ⨯⨯⨯⨯⨯n s :粗纱锭子转速(r/min ) T t :粗纱捻度(捻/10cm ) N t :粗纱特数粗纱机理论产量=6065065025.5⨯⨯⨯1000⨯1000=0.99(kg/h ·锭)时间效率取78% 粗纱机定额产量=0.99×78%=0.772(kg/h ·锭) (4)细纱机理论产量=6010001000s tt n ⨯⨯N 10⨯T ⨯⨯n s :锭子转速(r/min ) Tt :捻度(捻/10cm ) Nt :细纱特数细纱机理论产量=10001000704221350060⨯⨯⨯⨯=0.0253(kg/h ·锭)时间效率取96% 细纱机定额产量=0.0253×96%=0.0243(kg/h ·锭)(5)络筒机理论产量=6010001000t⨯ν⨯N ⨯Nt :络筒纱特数 v :络筒机线速度(m/min)络筒机理论产量=100010002285060⨯⨯⨯=1.122(kg/h ·锭)时间效率取70% 细纱机定额产量=1.122×70%=0.7854(kg/h ·锭) 4、各工序总产量:某工序总产量=细纱总产量×某工序消耗率工序 梳棉 混并 粗纱 细纱 络筒 消耗率(%) 计划停台率(%)T66,C466102.4 5101.5 5100 3.599.9 5细纱总产量:Qi=qi ×Mi ×(1-A%)qi :某品种细纱的定额生产量(kg/h ·锭) Mi :某品种细纱的纱锭数 A%:细纱机的计划停台率细纱总产量=0.0243×30000×(1-3.5%)=703.49(kg/h )络筒总产量=703.49×99.9%=702.79(kg/h ) 粗纱总产量=703.49×101.5%=714.04(kg/h ) 混并总产量=703.49×102.4%=720.37(kg/h ) 棉梳棉总产量=703.49×46%=323.61(kg/h ) 涤梳棉总产量=703.49×66%=464.30(kg/h ) 5、纺部各工序定额机器数: 某工序定额机器数=某工序总产量每台(锭、眼)定额产量梳棉机定额机器台数:涤:0.4420.3464=10.95(台) 棉:3.1411.6323=7.87(台) 混并条定额机器眼数=487.3720=15(眼)粗纱机定额机器锭数=772.04.0714=925(锭)细纱机定额机器锭数=243.009.4703=28950(锭)络筒机定额机器锭数=854.709.7702=895(锭)6、纺部各工序计算机器台数: 梳棉机计算机器台数:涤:%-615.910=11.65(台) 取12台棉:%-617.87=8.37(台) 取9台混并条计算机器眼数=%-5115=15.79(眼) 取16眼/8台粗纱机计算机器锭数=%-51925=974(锭) 取9台(120锭/台)细纱机计算机器锭数=%-.53128950=30000(锭) 取63台(480锭/台)络筒机计算机器锭数=%-51895=942(锭) 取16台(60锭/台)三、用料量计算(1)J19tex 纯棉纱:棉用料量=细纱总生产量细纱累计制成率(kg/h )纯棉细纱累计制成率为78.72%棉用料量=%2.77823.8368=468.53(kg/h )三班制,每班工作7.5小时,一年工作350天。

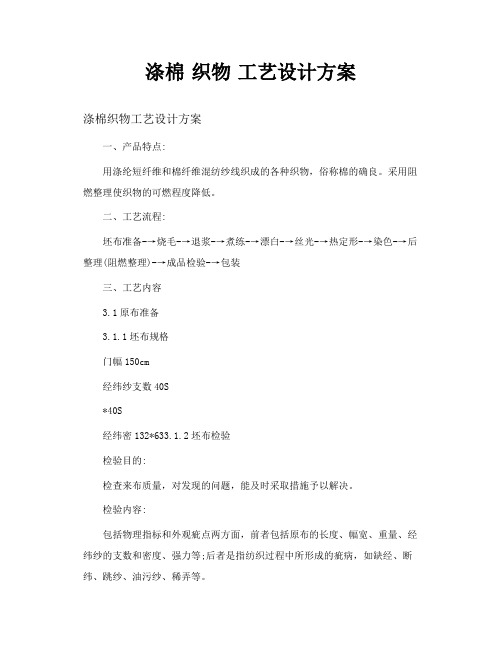

涤棉织物工艺设计方案

涤棉织物工艺设计方案涤棉织物工艺设计方案一、产品特点:用涤纶短纤维和棉纤维混纺纱线织成的各种织物,俗称棉的确良。

采用阻燃整理使织物的可燃程度降低。

二、工艺流程:坯布准备-→烧毛-→退浆-→煮练-→漂白-→丝光-→热定形-→染色-→后整理(阻燃整理)-→成品检验-→包装三、工艺内容3.1原布准备3.1.1坯布规格门幅150cm经纬纱支数40S*40S经纬密132*633.1.2坯布检验检验目的:检查来布质量,对发现的问题,能及时采取措施予以解决。

检验内容:包括物理指标和外观疵点两方面,前者包括原布的长度、幅宽、重量、经纬纱的支数和密度、强力等;后者是指纺织过程中所形成的疵病,如缺经、断纬、跳纱、油污纱、稀弄等。

检验方法:抽验总量的10%左右3.1.3翻布目的:为了便于管理,常把同规格、同工艺坯布划为一类进行分批箱。

依据:分批原则应根据设备容量而定,如煮布锅按锅容量,绳状连续机按布箱大小、原布组织和有利于运送而定,一般为60-80匹。

翻布时将布匹翻摆在堆布板上,同时将两个布头拉出,要注意布边整齐,布头不能漏拉,并做到正反一致。

为了避免搞错,每箱布的两头,打上印记,部位在离布头10~20com处,印记标出原布品种、加工类别、批号、箱号、发布日期、翻布人代号等。

每箱布都附有一张卡片,叫分箱卡,注明织物的品种、批号、箱号,便于管理。

3.1.4缝头目的:从织物机下来的织物长度一般为30~120m,。

这种长度不适应印染厂大批量连续化加工,因此应将翻好的布逐箱逐匹地用缝纫机缝接起来。

要求:平整、坚牢、边齐、针脚疏密一致、不漏针和跳针。

方式:通常使用的缝纫机分环缝、平缝和假缝式三种。

本布样采用环缝。

方法:针迹密度一般为30~40针/10cm,根据织物组织规格不同加以调节,稀薄织物应密一些,厚重织物可稀一些。

布样3.2烧毛目的:除去织物表面长短不一的绒毛,改善外观。

因为绒毛的存在不仅使织物表面不光洁,影响外观,容易沾污,同时给染整加工带来麻烦。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.32

经:360

纬:350

经96.98:

纬:66.14

22

69039/0

3.0

43×35

25×25×25

14×10×10

经214:

纬:214

15214.7

经:0.01359

纬:0.0396

给棉齿数

给棉罗拉牙

轻重牙

圈条盘牙

横轴牙

224.3

1200

16.5

9

9

0.40

25/28

0.7

4

48

32

35

36

粗

纱

机型

定量(g/10m)

回潮率(%)

机械牵伸

实际牵伸

后牵伸区

捻度(捻/10cm)

捻系数

前罗拉速度

锭速

罗拉直径

罗拉中心距

卷密

理论产量(kg/时。锭)

FA458

4.019

3.3

7.98

29.25

1.22

5.664

118

190

950

28×28×25×28

38×49.5×56

4.03

0.8

细

纱

机型

定量(g/m)

回潮率(%)

实际牵伸

机械牵伸

后牵伸

捻度(捻/10cm)

捻系数

纲领直径

锭盘直径

纲丝圈型号

罗拉隔距

罗拉中心距

罗拉直径

加压kg

前罗拉速度

锭速

理论产量(kg/时。锭)

FA506

1.724

7.3

28.31

清

棉

品种

定量(g/m)

回潮率(%)

棉卷长度(m)

棉卷重量(kg)

手速度(r/min)

计数器

理论产量(kg/时。台)

棉

380

0.4

40

16

1000

321

221.55

涤

380

8.5

37.5

15

922

118

207.99

梳

棉

机型

定量(g/5m)

回潮率(%)

牵伸

轻重牙

压辊头压

速度

主要隔距

理论产量(kg/时。台)

0.12

0.19、0.15、0.15、0.15

0.14

0.25

19.67

并

条

机型

道别

定量(g/5m)

回潮率(%)

重量牵伸

机械牵伸

后牵伸

罗拉隔距

罗拉中心距

罗拉直径

加压

前罗拉速度

(r/min)

并合根数

喇叭口直径

理论产量(kg/时。眼)

FA306

涤预

22

0.4

6

6.2

1.0

10×12×15

42×48

45×35×35

混二

19.00

3.3

8.45

8.19

1.034

10×12×8

47×51

45×35×35

29×29×29

1573

8

3.1

53.04

FA306

混三

19.00

3.3

8.45

8.2

1.035

10×12×9

45×47

45×35×35

29×29×29

1600

8

3.1

53.04

条

卷

机型

小卷长度

定量(g/5m)

回潮率(%)

涤棉混纺工艺设计表

品种

T/C 65/35 J14tex

清花工艺流程

T:FA002—FA306—FA356—FA103—FA022-6—FA106—A062—FA046—FA141—FA186D—FA306

C:FA002—FA121—FA103—FA002-6—FA106—A062—FA046—FA141—FA186D—FA306—FA356—A021

29×29×29

1600

8

3.2

53.04

FA306

棉预

20

8

6

6

1.0

10×12×6

42×48

45×35×35

29×29×29

1600

8

3.0

57.6

FA306

混一

20.06

3.3

8.46

8.70

1.036

10×12×7

47×51

45×35×35

29×29×29

1573

8

3.4

53.04

FA306

重量

机械

张力

锡林

刺辊

道夫

盖板

漏底进/出口

刺辊/锡林

锡林/盖板

锡林/道夫

刺辊/给棉板

20.52

FA231

20

0.4

105.6

980

55

90

20×20

0.15

0.25、0.2、0.18、0.18

0.15

0.25

FA231

18

8.5

106

95

20

14

356

900

55

180

20×20

重量牵伸

机械牵伸

张力牵伸

罗拉隔距

罗拉中心距

罗拉直径

前罗拉速度

(r/min)

并和根数

轻重牙

定长牙

理论产量(kg/时。台)

FA356

48.6

67.1

8.5

1.696

1.666

1.3

4

44×46

38×38×38

209

20

35

26

94.56

精

梳

机型

定量(g/5m)

回潮率(%)

机械牵伸

实际牵伸

棉卷轴-给棉罗拉-分离罗拉-车面压辊-后罗拉-大压辊-小压辊

罗拉隔距

罗拉中心距

罗拉直径

并合根数

理论产量(kg/时。台)

FA226

22

8.5

96.46

116.04

1.083×6.0973×1.0803×1.002×1.36×11.4×1.0591×1.007

5

36.44

35×27

4

21.4

锡林速度

毛刷速度

落棉率(%)

给棉量

落棉隔距

梳理隔距

钳口-给棉罗拉

顶梳-皮辊