链轮制造工艺流程优化设计

链轮加工技术说明(3篇)

第1篇一、概述链轮,作为一种重要的传动部件,广泛应用于机械传动系统中。

它主要用于传递动力、改变速度和方向。

链轮加工技术是指采用各种加工方法对链轮进行加工,以满足不同使用场合的需求。

本文将详细介绍链轮加工技术,包括加工工艺、加工设备、加工材料及质量控制等方面。

二、加工工艺1. 基本工艺流程链轮加工的基本工艺流程如下:(1)下料:根据链轮图纸要求,将原材料切割成所需尺寸。

(2)粗加工:采用车削、铣削等方法,将链轮毛坯的轮廓加工出来。

(3)半精加工:对粗加工后的链轮进行精加工,使链轮的尺寸、形状和位置精度达到要求。

(4)热处理:对半精加工后的链轮进行热处理,以提高其硬度和耐磨性。

(5)精加工:对热处理后的链轮进行精加工,使链轮的尺寸、形状和位置精度达到最终要求。

(6)检验:对加工完成的链轮进行检验,确保其质量符合要求。

2. 加工方法(1)车削加工:车削是链轮加工中最常用的方法,适用于各种尺寸和形状的链轮加工。

(2)铣削加工:铣削加工适用于大尺寸、复杂形状的链轮加工。

(3)磨削加工:磨削加工适用于精密链轮加工,能够保证链轮的尺寸、形状和位置精度。

(4)电加工:电加工适用于特殊形状的链轮加工,如非圆形、非轴对称的链轮。

三、加工设备1. 车床:车床是链轮加工中最常用的设备,包括卧式车床、立式车床等。

2. 铣床:铣床适用于大尺寸、复杂形状的链轮加工,包括龙门铣床、数控铣床等。

3. 磨床:磨床适用于精密链轮加工,包括外圆磨床、内圆磨床等。

4. 电加工设备:电加工设备包括电火花线切割机、电火花成形机等。

四、加工材料1. 钢铁:钢铁是链轮加工中最常用的材料,具有良好的加工性能和耐磨性。

2. 铸铁:铸铁具有较高的耐磨性和抗冲击性,适用于重载、冲击较大的链轮加工。

3. 不锈钢:不锈钢具有较高的耐腐蚀性和耐磨性,适用于腐蚀性较强的环境。

4. 铝合金:铝合金具有轻质、高强度、耐腐蚀等特点,适用于轻载、高速的链轮加工。

五、质量控制1. 原材料检验:对原材料进行检验,确保其质量符合要求。

《链轮制造工艺流程优化设计》

毕业设计(论文)报告纸链轮制造工艺流程优化设计前言在机械化的今天,链轮广泛的应用于各种行业,如工业、农业、军事、医疗卫生、科技等方面,在各种领域起到举足轻重的作用,在规模大的传动过程中,链轮比齿轮起到更大的作用,链轮是用链条来传动的,齿轮是通过互相啮合来传动的。

和齿轮相比,链轮有单排、双排和多排的。

适用于低速、重载和高温条件下,传动的功率和速度范围较大,结构紧凑可实现较大的传动比,效率高、使用寿命长,可以用在两轴中心较远的场合。

链轮适用的精密仪器:二氧化碳检测仪蓄电池内阻测试仪二氧化碳检测仪耐尘试验机砂尘试验机振动分析二氧化碳检测仪三丰表面粗糙度仪耐尘试验机砂尘试验机重金属检测仪安全光幕耐尘试验机砂尘试验机重金属检测仪安全光幕安全光幕耐尘试验机砂尘试验机重金属检测仪测量仪跳线架重金属检测仪拉力试验机等等。

虽然链轮的适用场合广泛,但它的生产制作成本是相比齿轮比较大,且制作要求比较高,这就需要一个合理的工艺流程,既要保证质量高又能保证成本最小化,而本文设计的是奇数齿链轮工艺流程,以独特的视角进行设计。

从链轮的材料、工序、制造参数、过程分析、提高时间利用率等方面逐个分析,做了此份设计。

机械设计本身充满了逻辑性,在机械设计类的文章应有尽有的今天,本篇文章有着自己的优势,此篇文章是按照生产流程的顺序来设计的,设计的是一种比较新鲜的模式—奇数链轮。

本文虽然参考了大量的资料,也经过老师指导,文章中也难免会有错误和漏洞,还请各位读者包涵。

作为企业生产计划和控制的运作层次,车间生产管理从上层计划系统接受生产订单,调度和控制生产过程,最后完成生产订单直至产品入库。

通过实现工厂生产过程和生产活动控制,从而精益生产管理,使材料、人力、时间、空间、能量、运输等资源能得到最大的利用,为企业创造更高的效益。

链轮在生产过程中,为了使得资源能够得到最优的利用和避免浪费,需要对其生产过程进行合理的优化设计。

毕业设计(论文)报告纸第一章链轮概述及工序流程1.1 链轮概述链轮广泛应用于工业、农业、军事、医疗卫生、科技等方面,是各种领域的中间环节。

浅谈链轮生产的加工工艺

浅谈链轮生产的加工工艺摘要链轮产品现已成为国民经济中不可缺少的重要机械基础传动件产品,并被广泛应用于矿山机械、农业机械、工程机械、林业机械、石油化工、自动流水线等传动机械上,可见链轮产品应用之广。

本次设计的课题是传送机构之一的链轮的设计与加工。

主要设计内容包括:链轮的未来发展现状和趋势,链轮的定义和链传动的优缺点,链轮的主要参数选择链轮大小及相关参数,相关CAD/CAM软件的使用,链轮的模拟与仿真和加工零件的安装与夹具的选择。

关键词:链轮;链轮传动参数;链轮的加工。

目录一绪论 (1)二链轮 (2)2.1链轮的定义 (2)2.2链轮传动的优点 (3)三链轮的分析 (3)3.1 链传动的主要参数选择 (4)3.1.1连的节距与排数 (4)3.1.2链轮的齿数和传动比 (4)3.2 计算链轮齿数和传动比 (5)四链轮的造型 (6)4.1 相关CAD/CAM软件的使用 (6)4.2 链轮的模拟与仿真 (7)4.2.1 刀具路径的生成 (7)4.2.2 链轮在UG中的仿真与G代码生成 (8)五链轮的加工工艺的制定 (9)5.1链轮加工工艺的分析主要包括的内容 (10)5.1.1 数控加工工艺分析 (10)5.1.2 机床的合理运用 (10)5.2加工零件的安装与夹具的选择 (11)5.2.1定位安装的基本原则 (11)5.2.2选择夹具的基本原则 (11)5.3加工工艺卡片的制定 (11)5.3.1普车上的加工 (11)5.3.2加工中心、线切割上的加工 (11)结论 (14)参考文献 (16)致谢 (17)一绪论链轮广泛应用于工业、农业、军事、医疗卫生、科技等方面,是各种领域的中间环节。

链轮在生活中的角色决定了他的加工与设计也是必须达到最合理化。

链传动是一种具有中间挠性件的非共轭啮合传动,它具备齿轮传动和带传动部分的优势以及特性。

当然链轮传动也具有它自身的独特性。

其优势为:轴间距范围大,传动比一定,吸振能力强,对恶劣环境有一定的适应能力,工作可靠作用于轴上的力较小;其缺点则是:运转的瞬时速度不均匀,高速时不如带传动平稳(齿形链较好);链条工作时,特别是因磨损产生伸长之后,容易引起共振,因而需增设张紧和减振装置。

链轮设计分析步骤

4. 设计分析步骤

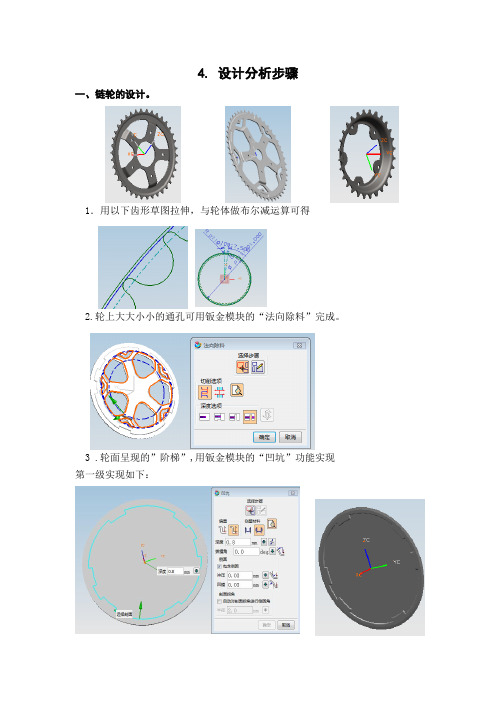

一、链轮的设计。

1.用以下齿形草图拉伸,与轮体做布尔减运算可得

2.轮上大大小小的通孔可用钣金模块的“法向除料”完成。

3 .轮面呈现的”阶梯”,用钣金模块的“凹坑”功能实现第一级实现如下:

第二级同理:

二、钢球架的设计

如上图,通过曲线组作曲面,片体加厚,再通过布尔减减去多余,然后进行倒角,再定位钢球可得。

三、脚踏板主体的设计

1、围边设计(用钣金模块)

先用扫描做一个半门状实体,然后用(取消折弯)使之变成直的实体(长方

体),然后用法向除料做除花边及孔,然后

(重新折弯)得到一半围边,再用镜像得到另外一半,完成。

2、中部曲面设计

先做直纹曲面(如下图)

然后通过曲线组做曲面衔接,然后将得到所有片体缝合、镜像,得出右图2各对称曲面。

生成的对称曲面大端裁剪如下中间图示的口。

然后用桥接曲面、N边曲面和直纹曲面将四周的开口封紧后缝合成实体,如下右图。

最后再将余下的细节特征加上并布尔求和,完成。

其余零件设计比较简单,在此不叙述。

脚踏板主体工程图如下:

四、设计过程用到的主要草图如下:

1、三个链轮法向除料用的草图

2、做脚踏板围边用的法向除料的草图。

刮板机链轮轴加工工艺探究

刮板机链轮轴加工工艺探究刮板机是用于污水处理工程中的一种重要设备,其中链轮轴是刮板机的重要部件之一。

铸造链轮轴的成本较高,因此,很多厂家采用机加工的方式进行生产。

本文就对刮板机链轮轴的机加工工艺进行探究。

1. 设计和预处理在进行机加工之前,需要对链轮轴的设计图进行分析和处理。

这些工作包括确定加工工序、加工方向和刀具的使用。

在这个过程中,需要考虑到轴的几何形状、材料和所需的精度等因素。

2. 加工操作通常,刮板机链轮轴的机加工过程需要经过以下几个步骤:2.1 粗加工该步骤的目的是将材料的外部形状加工出来。

粗加工通常使用钻床和铣床这样的基本工具进行,包括钻孔、铣槽、车削和切割等操作。

2.2 热处理该步骤是为了改变链轮轴的材料结构和硬度,提高轴的耐磨性和抗腐蚀性。

热处理方法包括淬火、回火和表面渗碳等处理方法。

2.3 精加工该步骤的目的是将链轮轴的几何形状和尺寸进行精密加工。

通常使用数控加工中心或车床进行操作,包括钻孔、镗孔、车削、铣削和拉刀等操作。

在这个过程中,需要特别关注表面质量和尺寸精度。

2.4 表面处理该步骤是为了提高链轮轴的表面质量和耐腐蚀性。

通常使用抛光、表面喷涂和电镀等方法进行。

在选择表面处理方法时,应该考虑到材料的特性和使用要求。

3. 检测和修整在机加工完成后,需要进行严格的检测和修整工作。

该步骤的主要目的是确保链轮轴的尺寸和表面质量符合使用要求,同时排除任何潜在的缺陷和问题。

4. 总结刮板机链轮轴的机加工工艺涉及到许多关键技术和方法。

正确的设计和预处理、优化的加工操作、适当的热处理和表面处理以及严格的检测和修整都将直接影响到链轮轴的质量和使用寿命。

只有不断探索和实践,不断完善和提高机加工工艺,才能为刮板机行业提供更加优质、稳定和可靠的轴件产品。

矿用刮板输送机链轮优化设计

矿用刮板输送机链轮优化设计摘要:目前我国所用的链轮有着承载力差以及使用寿命短的特点,并且其与别的零部件的设计水平不一致,这些现象都严重影响到了刮板输送机朝着远距离以及大功率输送方向发展的重要因素。

积极的采用相关措施来进行优化设计也是十分的有必要,以此来满足日益重型化的刮板输送机的发展需求。

鉴于此,本文就矿用刮板输送机链轮优化设计展开探讨,以期为相关工作起到参考作用。

关键词:矿用;刮板输送;机链轮;优化设计1.合理的建立有限元模型本文主要就是以某一型号的刮板输送机作为研究的对象,建立相关的链轮模型,如下图1。

其链轮失效的部位主要就是在链窝,而其链齿根部破坏的情况比较少。

为了有效的提升计算的效率,取模型中相邻的两个齿作为分析研究对象,建立如下图2所示的有限元模型。

为了准确的施加圆环链拉力载荷,具体可以将载荷均匀的加载下图2的半环断面上,其中的圆环链间、链轮以及圆环链之间添加一定的接触约束,然后就是链齿底面上所有节点中的自由度全部固定。

图1链轮三维模型图2链轮一链环有限元模型2.矿用刮板输送机的结构特点2.1传统辅助装置的特点电动机、连接罩、紧链装置以及减速器等作为辅助装置中的重要组成部分。

将电动机运用到刮板输送机中,其在工作的过程中可以为输送机提供动力输出。

而这其中,人们将电动机安装在输送机中开展工作时,不仅可以将单速电动机运用其中,同时还可以将双速电动机进行相应的使用,对于输送机的正常运用有着一定的影响。

而连接罩主要是一种将减速器和电动机连接到一起的一种重要装置,它以扭矩传输为支撑,上面设置了专门的检查窗、安装耳板等,人们在对输送机内部闸盘连接套进行检查和安装紧链装置时,均可以在连接罩的帮助下开展相应的工作,以促进工作质量的持续提升.2.2机头架组件的特点机头架、链轮组件以及连接架垫等作为机头架组件重要的组成部分,也会在一定程度上推动整个刮板输送机的正常运行。

而这其中,机头架作为一种整体的焊接结构,通常都是使用耐磨性能高的材料进行中板的制作的,一般都可以通过端卸形式以及交叉侧卸形式将其卸载下来。

毕业论文链轮零件的机械加工工艺规程

毕业论文链轮零件的机械加工工艺规程机械制造工艺学课程设计说明书设计题目设计“链轮”零件的机械加工工艺规程机械制造工艺学课程设计任务书题目:设计“链轮”零件的机械加工工艺规程及工艺装备内容:(1)零件图 1张(2)课程设计任务书 1份(3)机械加工工艺过程卡片 1张(4)机械加工工序卡片 1套(5)课程设计说明书 1份序言机械制造工艺学课程设计是我们学完了大学的全部基础课、技术基础课以及大部分专业课之后,并在这之前进行了工厂生产实习,有了一定的实践基础上进行的教学环节。

通过这次设计使我们能综合运用书本中的基本理论知识,并结合在工厂生产实习中学到、看到的实践知识及工人师傅经验,分析和解决工艺过程中各种问题,初步掌握了设计一个简单零件(链轮)的工艺规程基本原理和方法,是一次理论联系实际的训练,因此,它在我们三年的大学生活中占有重要的地位。

就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,由于能力所限,设计尚有许多不足之处,恳请老师给予指导。

一、零件的分析(一) 零件的特点和作用本题目所给的零件是套筒滚子链的链轮。

套筒滚子链传动是靠中间扰性件和链条及链轮齿的啮合来传递动力的。

因此,链轮主要作用是用来传递动力的。

本零件中间有φ50mm的孔,是用来与传动轴联接并通过链齿来传递动力的。

(二) 零件的工艺分析套筒滚子链的链轮有两组要加工的表面,两组表面之间有一定的位置要求,具体如下:1、 50mm孔为中心的加工表面这一组加工表面主要包括一个φ50mm的孔以及内倒角,尺寸为φ100mm的与孔垂直的平面,以及孔内的键槽,键槽相对于A面有对称度要求。

其中主要的加工表面为φ50mm的中心孔。

2、外圆φ228mm为基准的链齿这一组加工表面包括:一个φ228mm的外圆,以及按GB1244-85要求加工的链齿和R33.7齿侧凸缘。

其中,齿根圆相对于A面的圆跳动是0.2,分度圆相对于A 面的圆跳动也是0.2。

链轮制作工艺流程

链轮制作工艺流程The process of making a chain wheel involves several steps, each of which contributes to the final quality and functionality of the product. 链轮制作工艺涉及几个步骤,每个步骤都对最终产品的质量和功能产生影响。

First and foremost, the design phase is crucial as it lays the foundation for the entire production process. 首先,设计阶段至关重要,因为它奠定了整个生产过程的基础。

During the design phase, engineers and product designers work together to create a detailed blueprint of the chain wheel, taking into account factors such as size, shape, and materials. 在设计阶段,工程师和产品设计师共同合作,创建链轮的详细蓝图,考虑因素如尺寸、形状和材料等。

Once the design is finalized, the next step in the process is the selection of materials. 一旦设计完成,制作工艺的下一步是材料的选择。

It is essential to choose materials that are durable, corrosion-resistant, and capable of withstanding the high levels of stress andfriction that chain wheels are subjected to. 选材极为重要,需要选用耐用、耐腐蚀,并能够承受链轮所受到的高应力和摩擦的材料。

摩托车链轮轮毂的铸造工艺的制作技术

本技术涉及摩托车配件制造技术领域,尤其是一种摩托车链轮轮毂的铸造工艺,包括以下步骤:S1、准备模具;S2、制备砂模;S3、烘干;S4、浇筑;S6、取出铸件;S7、缺陷处理。

本技术采用耐高温粘合剂提高砂模的结构强度和抗变形能力,另外通过耐高温保护涂料对其保护,能够有效防止砂模变形造成成品质量降低。

权利要求书1.一种摩托车链轮轮毂的铸造工艺,其特征在于,包括以下步骤:S1、准备模具:完成摩托车链轮轮毂的1∶1三维建模,使用注塑机或3D打印机加工与三维建模形状相同的塑料模具;S2、制备砂模:将上一步准备的塑料模具放入砂箱中,并加入型砂,型砂中混入耐高温粘合剂,耐高温粘合剂与型砂重量比采用1∶10,提高型砂的抗变形效果,上砂箱内插入浇筑棒用于形成浇筑口,然后将型砂夯实,之后将上下砂箱分开取出模具和浇筑棒,形成砂模,通过雾化喷头向砂模内表面喷涂耐高温保护涂料;S3、烘干:将上一步获得的砂模放置到烘干炉中烘干,烘干温度在550-650℃,烘干时间在30min,之后自然冷却至200-250℃;S4、浇筑:将金属原料烧熔从浇筑口浇入砂模;S6、取出铸件:冷却完成后分开砂模,得到粗铸件;S7、缺陷处理:对粗铸件进行缺陷处理,然后进行热处理,最后进行表面处理,完成摩托车的铸造工艺。

2.根据权利要求1所述的一种摩托车链轮轮毂的铸造工艺,其特征在于:型砂采用水玻璃石英砂。

3.根据权利要求1所述的一种摩托车链轮轮毂的铸造工艺,其特征在于:热处理包括正火、退火和淬火。

4.根据权利要求1所述的一种摩托车链轮轮毂的铸造工艺,其特征在于:缺陷处理包括整形、焊补、切割、打磨和抛光。

5.根据权利要求1所述的一种摩托车链轮轮毂的铸造工艺,其特征在于:金属原料的化学成分按照重量百分比为,C 0.35-0.50%,Si 0.35-0.85%,Mn 0.6-1.5%,Ni 0.2-0.30%,Cr 0.2-0.30%,P<0.035%,S<0.035%,Mo<0.30%,余量为Fe。

从动链轮毂工艺文件

从动链轮轮毂生产作业指导书一、技术要求从动链轮轮毂分为两部分,模具是整体模具,产品制作时先糊制软壳,然后再进行整体糊制。

产品糊制均在阴模中完成,最后用阳模压光。

产品要求黑色。

产品采用分次糊制的方法。

二、生产时所用的原辅材料从动链轮轮毂生产时应充分考虑以此产品的厚度给整体产品性能带来的影响。

选用树脂时,需使用浸润性好,且变形较低的材料。

采用普通中碱玻纤布,普通产品胶衣。

短切毡、固化剂、促进剂等。

树脂采用196模具树脂。

三、生产作业指导(1)模具表面处理结束后,按照模具阴模的形式制作中心线的截面样板。

然后将其放入模具内制作成玻璃钢的截面;(2)将截面安放到模具内,然后进行糊制。

(3)先在一半模具上喷涂黑色胶衣,待胶衣固化后,点表面毡一层。

待表面毡固化后,先上短切毡,再上02布1层,然后进行整体的糊制。

再上04布3层,短切毡1层,再上04布3层。

本轮次糊制结束后,取下截面样板,将糊制好的半部分产品按图纸尺寸进行切边,再糊制另一半。

糊制过程中,树脂加入10%的填料。

阳模待胶衣固化后,上02布1层,糊制面平整光顺。

(4)另一半糊制的方法同第一部分。

(5)阳模:胶衣涂刷,点表面毡,上02布2层。

待其固化。

(6)第二部分糊制结束后,同样按图纸的尺寸进行切边。

(7)整体糊制:产品共计分为两部分,但糊制时需统一在模具内糊制。

整体上短切毡1层,04布3层,短切毡1层,再上04布3层,为一个轮次。

一轮次糊制结束后,需待其完全固化,并且放热完全后,方可进行下一轮次的糊制。

产品整体糊制共计9轮次。

产品的键槽部位需做好除泡处理,其糊制铺层同产品的整体糊制。

当键槽部位与整体的间隙无法进行糊制操作时,用玻璃纤维丝将共中间填充平整,然后进行整体糊制。

产品法兰边连接部位(二次加工面)其整厚度为65mm,所以糊制时,这部分还需单加铺层共计5轮次。

(8)合模:产品糊制结束后,用磨光机清除阴模内糊制的玻璃钢部分的毛刺及凸起,将阳模合到模具内,看合模是否到位,并且测量各点阴阳模的间隙,以确定其合模时的填充物用量。

毕业论文链轮零件的机械加工工艺规程

毕业论文链轮零件的机械加工工艺规程机械制造工艺学课程设计说明书设计题目设计“链轮”零件的机械加工工艺规程机械制造工艺学课程设计任务书题目:设计“链轮”零件的机械加工工艺规程及工艺装备内容:(1)零件图 1张(2)课程设计任务书 1份(3)机械加工工艺过程卡片 1张(4)机械加工工序卡片 1套(5)课程设计说明书 1份序言机械制造工艺学课程设计是我们学完了大学的全部基础课、技术基础课以及大部分专业课之后,并在这之前进行了工厂生产实习,有了一定的实践基础上进行的教学环节。

通过这次设计使我们能综合运用书本中的基本理论知识,并结合在工厂生产实习中学到、看到的实践知识及工人师傅经验,分析和解决工艺过程中各种问题,初步掌握了设计一个简单零件(链轮)的工艺规程基本原理和方法,是一次理论联系实际的训练,因此,它在我们三年的大学生活中占有重要的地位。

就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,由于能力所限,设计尚有许多不足之处,恳请老师给予指导。

一、零件的分析(一) 零件的特点和作用本题目所给的零件是套筒滚子链的链轮。

套筒滚子链传动是靠中间扰性件和链条及链轮齿的啮合来传递动力的。

因此,链轮主要作用是用来传递动力的。

本零件中间有φ50mm的孔,是用来与传动轴联接并通过链齿来传递动力的。

(二) 零件的工艺分析套筒滚子链的链轮有两组要加工的表面,两组表面之间有一定的位置要求,具体如下:1、 50mm孔为中心的加工表面这一组加工表面主要包括一个φ50mm的孔以及内倒角,尺寸为φ100mm的与孔垂直的平面,以及孔内的键槽,键槽相对于A面有对称度要求。

其中主要的加工表面为φ50mm的中心孔。

2、外圆φ228mm为基准的链齿这一组加工表面包括:一个φ228mm的外圆,以及按GB1244-85要求加工的链齿和R33.7齿侧凸缘。

其中,齿根圆相对于A面的圆跳动是0.2,分度圆相对于A 面的圆跳动也是0.2。

45钢做链轮工艺

45钢做链轮工艺

一、材料准备

首先,我们需要准备适量的45钢材料。

45钢是一种优质碳素结构钢,具有较好的强度和韧性,适用于制造链轮等耐磨件。

在材料准备阶段,我们需要对材料进行检验,确保其符合相关标准。

二、毛坯制备

1. 锻造:将45钢材料加热至适当温度,进行锻造,以获得链轮的初步形状。

2. 切削:对锻造后的毛坯进行切削加工,去除多余的材料,获得精确的链轮尺寸。

三、热处理

1. 预热:将链轮毛坯加热至预定的温度,保温一段时间。

2. 淬火:将毛坯迅速冷却至室温,使材料表面发生硬化。

3. 回火:将淬火后的毛坯加热至回火温度,保温一段时间,使材料内部组织得到调整。

四、切削加工

1. 车削:使用车床对链轮进行车削加工,获得精确的链轮外圆和端面。

2. 钻孔:使用钻床对链轮进行钻孔加工,获得链轮的安装孔。

3. 铣齿:使用铣床对链轮进行铣齿加工,获得精确的链轮齿形。

五、表面处理

1. 喷砂:对链轮表面进行喷砂处理,去除表面的氧化皮和杂质。

2. 抛光:对喷砂后的链轮表面进行抛光处理,提高表面的光洁度。

3. 涂防锈油:在链轮表面涂上防锈油,防止链轮生锈。

六、检验与包装

1. 检验:对链轮进行尺寸、硬度、表面质量等方面的检验,确保其符合相关标准。

2. 包装:将检验合格的链轮进行包装,以便运输和存储。

链条工艺改进方案

链条工艺改进方案背景链条是机械传动行业的重要组成部分,应用范围广泛,如挖掘机、铲车、拖拉机等等。

在生产过程中,链条质量和生产效率受到很多因素的影响,因此需要对链条生产工艺进行改进。

目标我们的目标是提高链条的质量和生产效率,减少生产成本。

现有生产工艺当前,我们的生产工艺包括以下步骤:1.切割:将钢板切割成链条的长度,宽度和形状。

2.撑大孔:通过钻孔机将链条板作为原材料钻出孔。

3.热处理:将链条板在高温下处理,使其具有良好的物理和机械性能。

4.稳定性测试:对链条进行稳定性测试,包括扭曲试验、冲击试验和疲劳试验等。

5.组装:将链条板组装成成品链条。

待改进的问题通过对链条生产工艺的调查以及对生产过程中出现的问题进行分析,我们发现以下几个问题:1.钢材的利用率低:采用现有工艺生产链条时,会有很多浪费,如钢板切割时的余料和链板钻孔时孔间距离不够,导致链板处于不稳定状态,需要多次加工。

2.热处理效率低:热处理时间长,造成生产效率低下。

3.生产流程复杂:生产过程中需要经过多个环节,不仅增加了生产成本,而且产生了很多人力浪费。

改进方案为了解决上述问题,我们提出以下改进方案:1.利用材料:在钢板切割时,采取合理的切割方案,尽可能地利用钢材,减少浪费。

2.优化钻孔工艺:通过优化钻孔工艺,减少链板钻孔时的浪费,增加生产效率。

3.简化热处理流程:采用先进的工艺技术,缩短热处理时间,提高生产效率。

4.优化稳定性测试:采用更加科学的稳定性测试方法,避免因测试环节不当而造成的浪费和成本增加。

5.简化流程:简化生产流程,精简环节,减少浪费和人力成本。

实施计划为了实现上述改进方案,我们制定了以下实施计划:1.建立切割优化方案,有效利用钢材,减少浪费。

2.开展钻孔工艺优化研究,提高钻孔效率。

3.引进先进的热处理设备,缩短生产时间。

4.优化稳定性测试方法,减少测试时间和材料浪费。

5.精简生产流程,降低生产成本和人力成本。

总结链条工艺改进是一项需要持续努力的工作,通过上述方案的实施,我们有望提高链条的质量和生产效率,减少生产成本,实现良好的经济效益和社会效益。

链条传动的优化设计

链条传动的优化设计一、设计背景近年来,汽车发动机的传动越来越广泛地采用了链传动系统,因其具有结构紧凑、传递功率高、可靠性与耐磨性高、设计型式多样、终身免维护等显著优点,克服了齿轮传动和皮带传动性能上的某些先天不足,并给汽车最终用户增添了新的使用价值,日益显示出其广阔的市场应用前景。

问题描述:在本链条传动设计方案中,链条选取的是高强度金属链条,同时采多条链条进行传动(如图所示)。

而选用原动机的转速n1为970r/min,其输出功率P=10KW,小链轮为主动链轮且齿数z1要求不得多于25,也不得小于19,链节距p要求在9.5mm和12.7mm之间,中心距链节距k0要求在50到60之间。

现要求在大轮的输出转速n2为330r/min的条件下,通过优选上述有关参数,使得链条的使用排数最少。

二、优化模型的建立1、确定设计变量链传动的设计变量为:小齿轮齿数z1,链节距p,中心距链节距k0。

为了使用Matlab进行处理,现在将z1改为x1,p改为x2,k0改为x3。

2、确定目标函数由设计要求知:以链条的排数最少为目标函数,链条排数为:Z=KA P/(PKzKiKa)其中P=10,取KA=1.3P0=0.003z 1x 11.08n 10.9(x2/25.4)(3-0.028x2)Kz=(x1/19)1.08Ka=0.713+0.0085x 3-0.0001x 32/3i=n 1/n 2=970/330=2.93Ki=0.0685+0.15i(1-0.1i)=0.379所以目标函数为:f(x)=1261/((1.138*(10e-003)*x(1)^1.08*970^0.9*(x(2)/25.4)^(3-0.028*x(2)))*(x(1)/19)^1.08*(0.713+0.0085*x(3)-0.0001*x(3)^2/3))3、确定约束条件○1 确定链速约束条件 链速的提高受到动在和的限制,所以一般最好不超过12m/s ,设计要求取最小值为6m/s ,链速v 为:v=z 1n 1P/(60×1000)所以约束条件为:g(1)=x(1)*x(2)-37.11g(2)=742.27-x(1)*x(2)○2由设计要求确定边界约束条件 小链轮齿数范围:19≤x(1) ≤25链节距范围:9.5≤x(2) ≤12.7中心距链节距范围:50≤x(3) ≤60三、优化方法选择及优化结果本设计使用Matlab优化工具箱进行优化。

链轮设计步骤范文

链轮设计步骤范文链轮是指用于链传动的转动部件,通常由金属材料(如钢铁、铝合金等)制成,具有坚固耐用、传动效率高等特点。

链轮设计是指根据特定传动要求和实际工作条件,对链轮的外形、尺寸、材料等进行合理设计。

下面将介绍链轮设计的一般步骤。

1.确定传动要求:首先需要明确设计链轮所需的传动参数,包括传动比、传动功率、转速、工况条件等。

这些参数可以根据所连接轴的类型、工作负荷以及速度等要素来确定。

2.选择链条类型:根据传动要求和工作条件,选择合适的链条类型。

常见的链条类型包括滚子链、丝网链、牵引链、滑动链等。

不同类型的链条有不同的结构设计要求。

3.计算链条尺寸:根据选定的链条类型和传动参数,计算链条的尺寸。

包括链节宽度、链条节距、链节厚度等。

这些参数决定了链轮轮槽的尺寸。

4.确定链轮参数:根据链条的尺寸和传动要求,确定链轮的参数。

包括链轮的齿数、模数、公法线节距等。

其中链轮的齿数决定了链轮的直径和周长,影响传动效率和载荷分布。

5.选择材料:根据链条的工作条件和要求,选择合适的材料。

链轮通常使用的材料为优质碳素钢、合金钢或灰铸铁,其硬度、强度和耐磨性要满足链条传动的工作要求。

6.设计链轮齿形:根据链条的尺寸和链轮的参数,绘制链轮的齿形。

链轮齿形的设计考虑到链条与齿轮的啮合性能,使得链条能够顺利地在链轮上运动,减少链条的疲劳损伤和噪音。

7.设计轮毂:链轮的中心部分是链条连接的位置,称为轮毂。

轮毂设计需要考虑到链轮与轴的连接方式和传动的稳定性,一般采用键槽、螺栓连接或焊接等方式。

8.确定链轮的轴孔尺寸:根据实际使用情况和连接的轴径,确定链轮的轴孔尺寸。

轴孔尺寸要满足链轮与轴之间的配合要求,保证传动的可靠性和稳定性。

9.优化设计:在设计完初步的链轮尺寸和参数后,进行优化设计。

通过分析链轮的应力、载荷等情况,对链轮的结构和尺寸进行调整,以提高链轮的强度、刚度和寿命。

10.绘制图纸和加工制造:最后一步是根据设计结果绘制链轮的详细图纸,包括链轮的三维模型、剖视图、尺寸标注等。

链轮在立铣床加工简易工艺流程

链轮在立铣床加工简易工艺流程英文回答:Machining a chain wheel on a vertical milling machine involves several steps in the process. Here is a simplified process flow for machining a chain wheel:1. Material preparation: Start by selecting the appropriate material for the chain wheel based on the requirements of the application. Common materials used for chain wheels include steel, aluminum, and brass. The material should have good machinability and be able to withstand the intended load and environment.2. Design and layout: Create a detailed design and layout of the chain wheel, including the number of teeth, pitch diameter, and any additional features required. This can be done using CAD software or by hand.3. Machine setup: Set up the vertical milling machineby securing the workpiece on the table using clamps or a vise. Ensure that the workpiece is properly aligned and leveled.4. Tool selection: Choose the appropriate cutting tools for machining the chain wheel. This may include end mills, drills, and taps. Consider the material being machined and the desired finish.5. Roughing: Begin by roughing out the shape of the chain wheel using an end mill. This involves removing excess material to get closer to the final shape. Take multiple passes, gradually increasing the depth of cut.6. Drilling and tapping: If the chain wheel requires holes for mounting or other purposes, drill and tap them at this stage. Use appropriate drill bits and taps based on the hole size and thread requirements.7. Finishing: Once the rough shape is achieved, switch to a smaller end mill or a ball nose cutter for finishing passes. This will help achieve the desired surface finishand accuracy. Take light cuts and pay attention to the details.8. Deburring and cleaning: After machining, remove any burrs or sharp edges using deburring tools or files. Clean the chain wheel to remove any chips or debris that may affect its performance.9. Inspection and quality control: Inspect the machined chain wheel for dimensional accuracy, surface finish, and any other specified requirements. Use measuring tools such as calipers, micrometers, and gauges to ensure it meets the desired specifications.10. Final assembly: If necessary, assemble the chain wheel with other components as per the design requirements. This may involve using screws, bolts, or other fastening methods.中文回答:在立式铣床上加工链轮涉及到几个步骤。

链轮在立铣床加工简易工艺流程

链轮在立铣床加工简易工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classicarticles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!链轮在立铣床加工的简易工艺流程如下:1. 设定加工参数:首先,根据链轮的尺寸和要求,设定立铣床的加工参数,包括转速、进给速度、切削深度等。

链轮的 生产工序流程

链轮的生产工序流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!链轮的生产工序流程一般包括以下步骤:1. 设计与规划根据链轮的使用要求和规格,进行设计和规划。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

链轮制造工艺流程优化设计

在机械化的今天,链轮广泛的应用于各种行业,如工业、农业、军事、医疗卫生、科技等方面,在各种领域起到举足轻重的作用,在规模大的传动过程中,链轮比齿轮起到更大的作用,链轮是用链条来传动的,齿轮是通过互相啮合来传动的。

和齿轮相比,链轮有单排、双排和多排的。

适用于低速、重载和高温条件下,传动的功率和速度范围较大,结构紧凑可实现较大的传动比,效率高、使用寿命长,可以用在两轴中心较远的场合。

链轮适用的精密仪器:二氧化碳检测仪蓄电池内阻测试仪二氧化碳检测仪耐尘试验机砂尘试验机振动分析二氧化碳检测仪三丰表面粗糙度仪耐尘试验机砂尘试验机重金属检测仪安全光幕耐尘试验机砂尘试验机重金属检测仪安全光幕安全光幕耐尘试验机砂尘试验机重金属检测仪测量仪跳线架重金属检测仪拉力试验机等等。

虽然链轮的适用场合广泛,但它的生产制作成本是相比齿轮比较大,且制作要求比较高,这就需要一个合理的工艺流程,既要保证质量高又能保证成本最小化,而本文设计的是奇数齿链轮工艺流程,以独特的视角进行设计。

从链轮的材料、工序、制造参数、过程分析、提高时间利用率等方面逐个分析,做了此份设计。

机械设计本身充满了逻辑性,在机械设计类的文章应有尽有的今天,本篇文章有着自己的优势,此篇文章是按照生产流程的顺序来设计的,设计的是一种比较新鲜的模式—奇数链轮。

本文虽然参考了大量的资料,也经过老师指导,文章中也难免会有错误和漏洞,还请各位读者包涵。

作为企业生产计划和控制的运作层次,车间生产管理从上层计划系统接受生产订单,调度和控制生产过程,最后完成生产订单直至产品入库。

通过实现工厂生产过程和生产活动控制,从而精益生产管理,使材料、人力、时间、空间、能量、运输等资源能得到最大的利用,为企业创造更高的效益。

链轮在生产过程中,为了使得资源能够得到最优的利用和避免浪费,需要对其生产过程进行合理的优化设计。

第一章链轮概述及工序流程

1.1 链轮概述

链轮广泛应用于工业、农业、军事、医疗卫生、科技等方面,是各种领域的中间环节。

链轮在生活中的角色决定了他的加工与设计也是必须达到最合理化。

链轮传动有它独特的一面,它的特点是:轴间距范围大,传动比一定,吸振能力强,对恶劣环境有一定的适应能力,工作可靠作用于轴上的力较小。

缺点是:运转的瞬时速度不均匀,高速时不如带传动平稳(齿形链较好);链条工作时,特别是因磨损产生伸长之后,容易引起共振,因而需增设张紧和减振装置。

由于需求数量和种类比较多,链轮结构形式自然比较多。

当尺寸较小时,可与轴做成一体;当尺寸较大时,可做成连接式结构、张紧链轮和辊轮结构。

1.2 链轮加工工序

将制订好的零部件的机械加工工艺过程按一定的格式和要求描述出来,如用生产计划单表示,作为指令性和跟踪性文件,即为机械加工工艺规程。

包括:机械加工工艺过程卡—为说明零件机械加工工艺过程的文件;工序卡—对每一道工序作详细说明,可用于直接指导工人操作;检验工序卡—对成批或大量生产中重要检验工序作详细说明、指导检验的文件。

链轮加工工艺规程的格式,不同的生产类型对工艺规程的要求不同。

单件小批生产由于生产的分工比较粗糙,通常只需说明零件的加工顺序,填写工艺过程卡。

对于大批量生产,因其生产组织严密、分工细致,工艺规程应尽量详细,要求对每道加工工序的加工精度、操作过程、使用的设备及刀、夹、量具等均作出具体规定。

因此除了工艺过程卡外,还应有相应的加工工序卡。

此外,必要时还需要检验工序卡。

中小批量生产经常采用机械加工工艺卡,其详细程度介于工艺过程卡和加工工序卡之间。

第二章链轮材料及热处理

2.1 链轮材料

链轮材料品种较多,有金属碳钢、合金钢、铜、胶木、铸铁等。

我厂生产链轮多选择以下材料:

(1)C45、C35渗碳、淬火、回火。

齿部硬度为50-60HRC,应用于Z≦25有冲击载的链轮。

(2)C45、45Mn淬火、回火。

齿部高频淬火40-50HRC,无剧烈冲击、振动要求。

应用于耐磨的链轮。

40CrMo,齿部淬火40-50HRC要求强度高和耐磨损的重要链轮。

Q275焊接后退火≈140HB,应用于中低速、传递功率不大、尺寸较大的链轮。

夹布胶布,P<6KW,适用于速度较高、要求传动平稳、噪音小的链轮。

2.2 热处理

链轮淬火时注意事项:通常产品淬火(齿部高频)是能满足产品工艺要求;但产品内孔或键槽离淬火部分很近时,高频淬火或整体淬火都会引起产品内孔或键槽变大,如图1所示。

尤其碳钢产品变化更大。

必须将产品上所有螺孔或通孔加工好,再淬火;否则淬火后钻孔、攻丝会因产品硬度较高,而无法加工。

同时也会增加工具断裂损失。

加工时,将内孔留有余量,根据经验,余量应为2mm 左右。

淬火后将将车床的三爪卡盘卡住产品,车刀镗孔时,车成品为一个圆,然后将产品重新装夹车链轮外圆,再对产品进行镗孔,至图1的¢大小,满足图纸要求。