原材料进货检验指导书(钢板型材)

原材料进厂检验作业指导书

原材料进厂检验作业指导书各种原材料每批进货要求供应商提供材质证明复印件,并进行以下检查:一、无缝钢管1、材料牌号:20钢2、.执行标准::GB/T699-19993、化学成分:C 0.17~0.24.、Si 0.17~0.37、Mn 0.35~0.65、P≤0.035、S≤0.035、Cr≤0.25委托化验室化验.4、检验执行标准:GB/T17395-1998随机每批抽一件取样.5、检查方法:材料进厂后,外协检查员根据材料牌号进行尺寸检查并记录,外观、尺寸合格后通知化验员,化验员随机抽取一件取样化验,根据化验结果做出综合结论。

以上检验合格准予入库,做好记录。

二、圆钢和方钢的检查项目1、材料牌号:45钢。

2、执行标准.GB/699-1999。

3、化学成分: C0.42~0.50 Si 0.17~0.37 Mn 0.50~0.80S ≤0.035 P≤0.035 Cr≤0.25。

4、化验项目:C 0.42~0.50 S ≤0.035如有需要可按委托做Si 0.17~0.37 Mn 0.50~0.80 P≤0.035 等成分分析。

5、检验执行标准:6.检验方法:材料进厂后,外协检查员根据材料牌号进行尺寸检查并记录,外观、尺寸合格后通知化验员,化验员随机抽取一件取样化验,根据化验结果做出综合结论。

以上检验合格准予入库,做好记录。

三、热轧钢板1、材料牌号:Q345B Q235A2、执行标准:GB/T1591-1994。

3、化学成分:Q345B:C≤0.2. Mn 1.00~1.60 S≤0.40 Si≤0.55P≤0.0454、检查项目: . Q345B尺寸检查厚度.8~16mm. 最大允许-0.2mm,检查厚度25~35mm. 允许-0.6mm5、检验执行标准:6、检验方法:材料进厂后,外协检查员根据材料牌号进行尺寸检查并记录,外观、尺寸合格后通知化验员,化验员随机抽取一件取样化验,根据化验结果做出综合结论。

原材料进货检验指导书(钢板、型材)

进货检验指导书(钢板和型材)厚度允许偏差2.热轧钢板(见附录1)不大于GB/T709 表3的规定值GB/T 709 任意抽查六点后取平均值示意图如下:钢板宽度允许偏差1.切边钢板不大于GB/T709 表5的规定值GB/T 709 用钢尺测量2.切边钢带宽度600~1000宽度>1000GB/T 709+5mm+10mmGB/T 709 用钢尺测量3. 不切边钢带宽度≤1000宽度>1000+20mm+30mmGB/T 709 用钢尺测量检验程序检验类别质量特性检验依据检验方法及工具备注标准允许5、检验内容(钢板与型钢)钢板宽度允许偏不得大于GB/T 709表6规定值GB/T 709 用钢尺测量钢板不平度1.热轧钢板表8不得大于GB/T 709 表8规定值GB/T 709 用钢尺测量2.船板t<4 小于 12mm/m4≤t≤15小于 10mm/mT<15 小于 5mm/m不得大于规定值GB 712用钢尺测量检验程序检验类别质量特性检验依据检验方法及工具备注标准允许5、检验内容(钢板与型钢)不得大于GB/T 709 表7规定值GB/T 709 用钢尺测量型钢的长度允许偏差不得大于GB/T 706 表4 的规定值正公差可以超过GB/T706 表4 的规定值GB/T 706 用钢尺测量适用于定尺型钢L型钢尺寸、外形允许偏差(附录2)不得大于GB/T 706 表3 的规定值GB/T 706 用钢尺、直尺测量检验程序检验类别质量特性检验依据检验方法及工具备注标准允许5、检验内容(钢板与型钢)工字钢、槽钢尺寸、外形允许偏差(附录3)不得大于GB/T 706中表1的规定值GB/T 706 用钢尺、直尺测量工字钢、槽钢的外缘斜度和弯腰挠度在距端头不少于750mm处检查检验程序检验类别质量特性检验依据检验方法及工具备注标准允许5、检验内容(钢板与型钢)角钢尺寸、外形允许偏差(附录4)不得大于GB/T 706表2中的规定值GB/T 706 用钢尺、直尺测量角钢的顶端直角在距端头不小于750mm处检查型钢不应有明显的扭转扭转不明显GB/T 706 目测材料复验复验要求经船级社认可的材料,其化学成分和力学性能一般不再另行试验,但下列情况除外:符合规范船级社材料验收规范检查、核对适用于船用钢材1.材料钢印标识不清楚、证书中数据模糊、或对材料质量有疑问时,应对材料做部分项目或全部项目的复验;2.按合同技术文件规定必须复验的项目3.船东或验船师要求复验的项目按照相关国家标准进行复验符合规范GB50205 检验材料和证书适用于结构用钢材材料复验取样的数量、尺寸和截取方向按照船级社材料验收规范或国家标准执行符合规范船级社材料验收规范;相关国家标准通知验船师和船东(需要时)到场见证取样和送检。

不锈钢进货检验指导书

不锈钢进货检验指导书不锈钢进货检验指导书一、引言本文档旨在提供一套详细的不锈钢进货检验指导,以确保所采购的不锈钢材料符合质量要求。

检验内容涵盖不锈钢材料的外观、尺寸、物理性能、化学成分等方面。

本文档适用于所有采购不锈钢材料的企业。

二、检验依据1、国家标准:GB/T 4237-2015《不锈钢热轧板和钢带》、GB/T 3280-2015《不锈钢冷轧薄板和钢带》等;2、企业内部技术规范及相关质量要求。

三、不锈钢进货检验流程3.1 外观检验3.1.1 外观检验包括表面光洁度、无缺陷、无划痕等方面的检查。

3.1.2 使用裸眼和放大镜观察不锈钢材料表面,确定是否存在凹凸、氧化、斑点、烧蚀等缺陷。

3.1.3 如果表面有污垢,应使用合适的清洁剂进行清洗,并重新检验。

3.2 尺寸检验3.2.1 根据所采购不锈钢材料的规格要求,使用测量工具(如卷尺、千分尺、千分尺等)对其尺寸进行检测。

3.2.2 检验尺寸包括长度、宽度、厚度等方面的测量,应与合同规定的要求相符。

3.3 物理性能检验3.3.1 不锈钢材料的物理性能包括硬度、拉伸强度、冲击韧性等方面的检验。

3.3.2 使用相应的物理性能测试仪器,按照标准要求进行检测。

3.3.3 检测结果应符合国家标准和企业要求。

3.4 化学成分检验3.4.1 根据所采购不锈钢材料的牌号和合同要求,使用光谱仪、分光光度计等仪器对其化学成分进行检测。

3.4.2 检验项目包括元素含量、杂质含量等,应符合国家标准和企业要求。

3.4.3 检测过程中,应注意避免杂质的污染,并按照标准要求进行样品制备和测试。

四、检验记录与报告4.1 检验记录应详细记录每批不锈钢材料的检验结果,包括外观检查、尺寸检测、物理性能和化学成分等内容。

4.2 检验报告应包括检验记录以及一系列图表、数据等,以清晰展示检验结果。

4.3 检验报告由质检人员编制,并在完成检验后及时提供给相关部门和供应商。

五、附件本文档涉及的附件包括以下内容:六、法律名词及注释1、《产品质量法》:我国法律关于产品质量监督和管理的法规。

钢材来料检查指导书

Logo XXX有限公司钢材来料检查指导书文件编号:版本:A编写:审核:批准:▲本管理文件未经公司特别授权,不准转借、复印或应用于其它目的▲图1 图2Logo XXX有限公司文件编号:版本/版次:A/A0钢材来料检查指导书生效日期:共11页第2页6.1.2规格表示方法工字钢:“I”与高度值×腿宽度值×腰厚度值,如I450×150×11.5槽钢:“[”与高度值×腿宽度值×腰厚度值,如[200×75×9,简记为[20b。

6.1.3测量尺寸和允许偏差(mm)尺寸范围高度h 腿宽度b 腰厚度d 中心偏差S 外缘斜度T 弯腰挠度Wh<100 ±1.5 ±1.5 ±0.4 ±1.5 T1,T2≤1.5%bT1+T2≤2.5%b W≤0.15d100≤h<150 ±2.0 ±2.0 ±0.5 ±2.0150≤h<200±2.0 ±2.5 ±0.5 ±2.5200≤h<300±3.0 ±3.0 ±0.7 ±3.0300≤h<400±3.0 ±3.5 ±0.8 ±3.5h≥400 ±4.0 ±4.0 ±0.9 ±4.0参考图示图1 图4 图2 图36.1.4 工字钢弯曲度≤2mm/m,总弯曲度≤总长度的0.2%;槽钢弯曲度≤3mm/m,总弯曲度≤总长度的0.3%。

6.1.5 工字钢、槽钢的腿中间厚度(t)允许偏差为±0.06t。

6.1.6 长度≤8m的材料,长度允许+50/-0 mm,长度>8m的材料,长度允许+80/-0 mm。

6.1.7型钢不应有明显的扭转。

6.2 角钢6.2.1图示图3 图4图5 图6图7图8图9型钢的端部应切得正直,其锯切斜度不得大于下表规定。

原材料检验指导书

原材料检验指导书编制:审核:批准:品质部目录1、冷轧钢板 (1)2、热轧钢板 (2)3、不锈钢热板 (2)4、不锈钢冷板 (3)5、热轧花纹钢板 (4)6、铝板 (5)7、花纹铝板 (7)8、平焊法兰 (9)9、钢制对焊管件 (10)10、无缝钢管 (11)11、热轧型钢 (13)适用产品:轧制宽度≥600mm的冷轧钢板。

适用标准:GB/T 708-2006《冷轧钢板和钢带的尺寸、外形、重量及允许偏差》。

供方要求:可以提供产品质量合格证明书。

检验要求:(1)进货检验数量:抽检3张,如合格则判定该批均合格;如不合格,则判定整批不合格。

(2)供方必须列入公司《合格供方名录》。

(3)每批产品随货附有产品质量合格证明书。

(4)表面允许有不影响使用的薄层氧化铁皮、铁锈和轻微的麻点、划痕等局部缺陷,但不能有结疤、裂纹、折叠、夹杂、气泡和氧化铁皮压入等对使用有害的缺陷。

(5)不得有分层。

(6)厚度允许误差(mm):适用产品:轧制宽度≥600mm的热轧钢板。

适用标准:GB/T 709-2006《热轧钢板和钢带的尺寸、外形、重量及允许偏差》。

供方要求:可以提供产品质量合格证明书。

检验要求:(1)进货检验数量:抽检3张,如合格则判定该批均合格;如不合格,则判定整批不合格。

(2)供方必须列入公司《合格供方名录》。

(3)每批产品随货附有产品质量合格证明书。

(4)表面允许有不影响使用的薄层氧化铁皮、铁锈和轻微的麻点、划痕等局部缺陷,但不能有结疤、裂纹、折叠、夹杂、气泡和氧化铁皮压入等对使用有害的缺陷。

(5)厚度允许误差(mm):3、不锈钢热板适用产品:耐腐蚀不锈钢热轧钢板。

适用标准:GB/T 4237-2015《不锈钢热轧钢板和钢带》。

供方要求:可以提供产品质量合格证明书。

检验要求:(1)进货检验数量:抽检3张,如合格则判定该批均合格;如不合格,则判定整批不合格。

(2)供方必须列入公司《合格供方名录》。

(3)每批产品随货附有产品质量合格证明书。

原材料进厂检验作业指导书

原材料进厂检验作业指导书各种原材料每批进货要求供应商提供材质证明复印件,并进行以下检查:一、无缝钢管1、材料牌号:20钢2、.执行标准::GB/T699-19993、化学成分:C 0.17~0.24.、Si 0.17~0.37、Mn 0.35~0.65、P≤0.035、S≤0.035、Cr≤0.25委托化验室化验.4、检验执行标准:GB/T17395-1998随机每批抽一件取样.5、检查方法:材料进厂后,外协检查员根据材料牌号进行尺寸检查并记录,外观、尺寸合格后通知化验员,化验员随机抽取一件取样化验,根据化验结果做出综合结论。

以上检验合格准予入库,做好记录。

二、圆钢和方钢的检查项目1、材料牌号:45钢。

2、执行标准.GB/699-1999。

3、化学成分: C0.42~0.50 Si 0.17~0.37 Mn 0.50~0.80S ≤0.035 P≤0.035 Cr≤0.25。

4、化验项目:C 0.42~0.50 S ≤0.035如有需要可按委托做Si 0.17~0.37 Mn 0.50~0.80 P≤0.035 等成分分析。

5、检验执行标准:6.检验方法:材料进厂后,外协检查员根据材料牌号进行尺寸检查并记录,外观、尺寸合格后通知化验员,化验员随机抽取一件取样化验,根据化验结果做出综合结论。

以上检验合格准予入库,做好记录。

三、热轧钢板1、材料牌号:Q345B Q235A2、执行标准:GB/T1591-1994。

3、化学成分:Q345B:C≤0.2. Mn 1.00~1.60 S≤0.40 Si≤0.55P≤0.045 Q235A:C0.14~0.22 Mn 0.30~0.65 S≤0.0502 Si≤0.3 P≤0.0454、检查项目: . Q345B尺寸检查厚度.8~16mm. 最大允许-0.2mm,检查厚度25~35mm. 允许-0.6mm5、检验执行标准:6、检验方法:材料进厂后,外协检查员根据材料牌号进行尺寸检查并记录,外观、尺寸合格后通知化验员,化验员随机抽取一件取样化验,根据化验结果做出综合结论。

钢材检验指导书

合格

或不

合格2ຫໍສະໝຸດ 尺寸技术文件合同规定

特殊检查

水平S-4

AQL=1.5

游标尺

现场

厚度和宽度符合规格书要

求。

合格

或不

合格

3

外观

合同规定的

外观标准

一般检查

水平II

AQL=1.5

目视

冲

压

车

间

钢材表现无明显生锈、变

形、损坏、压印等缺陷,

表面状态、颜色、电镀情

况与样板一致。

合

格

或

不

合

格

4

材料

硬度

xx有限公司

文件编号:JS30610/173W

钢材原材料检验指导书

实施日期:2002年10月05日

版次:B/1

共1页第1页

序

号

检查

项目

参考标准

(文件)

检验规则

检验工具

及其仪器

试验

环境

检验要求及其规格值

记录方法

1

包装

技术文件

合同规定

全检

目测

现场

无散装、包装破损、不结

实、脏等不良现象。生产

企业标识、产品规格书是

技术文件

质保协议

N=5

C=0

维氏硬度计

检

验

科

按钢材国家标准硬度测试标准。

合格

或不

合格

5

延伸

率及

抗拉

强度

技术文件

质保协议

N=5

C=0

拉力试验机

检

验

科

按钢材的国家标准延伸率

测试,结果符合质保书要

钢材进料检验作业指导书.doc

钢材进料检验作业指导书一、目的:为进料检验人员提供钢材来料的检验依据,防止材料缺陷影响后工序的生产及品质。

二、范围:适用于本公司所有进料的型钢、钢板、铸/ 锻造件的原材料检验 .三、检验计划:表 a-1 检验抽样表后工序加工类别检验方式外观尺寸硬度其它抽验批量的当材料的使用5%,当抽验数不机加工全检全检有特殊性能要够 3 件时则全求时 , 必须供方检焊接抽验批量的 50% 每批同一规格检每批同一材质提供材质证明验数≥1件检验数≥ 1 件报告四、五金原材料检验项目和方法1、包装检验:根据金属材料的种类、形状、尺寸、精度、防腐而定。

针对非散装的材料应首先检查包装是否完整(1)散装:即无包装、揩锭、块(不怕腐蚀、不贵重)、大型钢材(大型钢、厚钢板、钢轨)、生铁等。

(2)捆装:指尺寸较小、腐蚀对使用影响不大,如中小型钢、管钢、线材、薄板等。

2、标志检验:标志是区别材料的材质、规格的标志;方法:首先应根据供方的送货单与我司的采购单进行核对,确认两者的型号规格是否相符;其次是检验材料的端面有无标识,其标识的规格型号与我司的所需是否相符;3、规格尺寸的检验 - :规格尺寸指金属材料主要部位(长、宽、厚、直径等)的公称尺寸。

检验步骤:(1)首先需确认该材料的规格,当订购单上有注明规格时,依订购单规格进行检验,当订购单上仅有型号无规格注明时,则根据型号查寻机械手册等有效资料上对应的规格是多少;(2)选用合适的测量工具进行测量,量测时每个项目要对不同部位不少于三次的检测(如测量圆钢的直径,须在每根圆钢的两端以及中间部位作测量确认)。

4.硬度检验:检验前,先根据材料的型号查核相关的有效资料文件,确认硬度是多少,使用硬度计进行检测,取样的材料表面要求须符合相关硬度计的测量要求.5、外形检验:主要是对材料外观形状、表面缺陷的检验5.1外形检验的方法(1)目视能检验的外观不良,采用目视检验的方法进行检验;(2)针对后工序精度要求较高,目视不易检测的外形要求,可借助合适的量具进行测量(如椭圆度及薄厚度可使用卡尺量测),需要使用工具的外形检验方法,在此不作详细说明,检验人员需要具备用一定的检验技能,了解该材料的有途,在有必要时针对目视不能检测的外形项目选择合适的检具进行检验。

不锈钢进货检验指导书

不锈钢进货检验指导书不锈钢进货检验指导书1.引言本文档是针对不锈钢进货检验所编写的指导书,旨在帮助供应商、采购人员等有效进行不锈钢产品的检验工作,确保产品质量符合要求。

2.适用范围本文档适用于所有不锈钢产品的进货检验,包括不锈钢板材、不锈钢管材、不锈钢棒材等。

3.检验前的准备工作3.1 确定产品技术要求3.1.1 确定不锈钢产品的规格、型号、标准等信息。

3.1.2 确定不锈钢产品的特殊要求,如表面处理、力学性能等。

3.2 确定检验方法和标准3.2.1 根据不锈钢产品的类型和要求,选择适用的检验方法和标准。

3.2.2 确定检验所需的仪器设备和工具。

3.3 确定抽样方案3.3.1 根据不锈钢产品的批次和数量,确定抽样方案。

3.3.2 确定每批次的样品数量和分布位置。

4.检验过程4.1 不锈钢产品外观检验4.1.1 检查不锈钢产品表面是否平整,无明显划痕和凹陷等缺陷。

4.1.2 检查不锈钢产品的表面是否有腐蚀、氧化等现象。

4.1.3 检查不锈钢产品的色泽是否均匀一致。

4.2 不锈钢产品尺寸检验4.2.1 使用适当的工具,检测不锈钢产品的尺寸是否符合要求。

4.2.2 检查不锈钢产品的长度、宽度、厚度等尺寸是否在允许范围内。

4.3 不锈钢产品物理性能检验4.3.1 使用相应的仪器设备,检测不锈钢产品的物理性能,如拉伸强度、屈服强度等。

4.3.2 比较检测结果与产品技术要求的要求。

4.4 不锈钢产品化学成分分析4.4.1 采取适当的方法,进行不锈钢产品的化学成分分析,如主元素含量、杂质含量等。

4.4.2 检测结果与产品技术要求进行比对。

4.5 其他检验项目根据具体不锈钢产品的要求,进行适当的其他检验项目,如硬度检验、耐腐蚀性能检验等。

5.检验结果评定根据检验结果,以不合格、合格或待定的方式,对不锈钢产品进行评定,并记录评定结果。

6.检验报告根据检验结果,编写不锈钢产品的检验报告,并包含以下内容:6.1 不锈钢产品的基本信息,包括型号、规格、批次等。

进货检验作业指导书

进货检验

检

验

指

导

书

板材(卷材)检验作业指导书

1.目的:

规范金属材料进货检验操作,确保金属材料符合规定要求,保证产品质量。

2.范围:

适用于本公司板材(卷材)的检验。

3.工作程序:

3.1材料进厂后应按规定放在待检区,由仓库填写请检单,送交质保部,质保部收到请检单后派员到现场进行检验或取样。

3.2收集材料质保书。

4.检验项目:

5、检验规则

5.1每批抽取板材一张(卷)进行表面质量和尺寸检验。

5.2硬度试验

每批任取一张(卷)剪裁长度*宽度3cm*3cm的试样。

6检验结果判定:

6.1 化学成分依据进货材料检验验证质保书及GB3280-2015。

6.2 在硬度试验中,若试验结果不合格,则该批产品扩大抽样,随机抽取3件试样,进行重复试验,若重复试验仍出现不合格,则判定该批产品不合格,作退货处理。

产品配件、外协加工件进货检验

1.目的:

为了规范进料检验,预防不合格产品配件的流入,保障产品质量和生产的顺利进行。

2.适用范围:

凡外购的产品配件、外协加工件等对质量有影响的进货。

3.工作程序:

3.1产品配件、外协加工件进厂后应按规定放在待检区,由仓库填写请检单,送交质保部,质保部收到请检单后派员到现场进行检验或取样。

3.2收集材料质保书。

4.检验项目和检验方法:

5. 正常检查一次抽检方案

抽样依据GB/T2828.1-2012

6修改状态:

7.12015年6月首次修订为A/0版。

7.2 2018年12月第2次修订为A/1版。

钢材来料检验指导书

检索的逐批检验抽样计划》

4.检验量具

游标卡尺、卷尺、0~1000mm钢直尺、0~25mm千分尺、直角尺、钢材化学成分分析仪、万能试验机、硬度仪、冲击试验机、ROHS测试仪

5.检验条件

在自然光或光照度在300-600LX的近似自然光下(如40W日光灯、距离400mm处),相距为40000

6.3尺寸抽检,每批不少于3件,每件不少于3个测量点。

需要进行试加工检验的每批次抽检样本1~2件。

7.规格及尺寸允许偏差要求

7.1热轧槽钢

7.1.1常用热轧槽钢规格表(见附表)

7.1.2热轧槽钢尺寸允许偏差

型号

允许偏差(mm)

高度H

腿宽度B

腰厚度d

总长L

5~14

±2.0

±2.0

±0.5

±位于被检查表面的正面、视线与被检表面呈45-90°进行正常检验

(参见图1)。要求检验者的校正视力不低于1.2。

表1:

光源

光源

45°

45°

6.检验数量

6.1 外观检验项目参照<抽样检验作业指导书>中一般检验水平Ⅱ(正常检验一次抽样方

案)进行抽样检验

6.2尺寸检验数量每批次抽检样本2-8件。

GB/T 702-2008《热轧钢棒尺寸、外形、重量及允许偏差》

GB/T 6728-2002《结构用冷弯空心型钢尺寸、外形、重量及允许偏差》

GB/T 905-94《冷拉圆钢、方钢、六角钢尺寸、外形、重量及允许偏差》

GB/T11263-1998《热轧H型钢和剖分T型钢》

GB/T 17395-1998《无缝钢管尺寸、外形、重量及允许偏差》

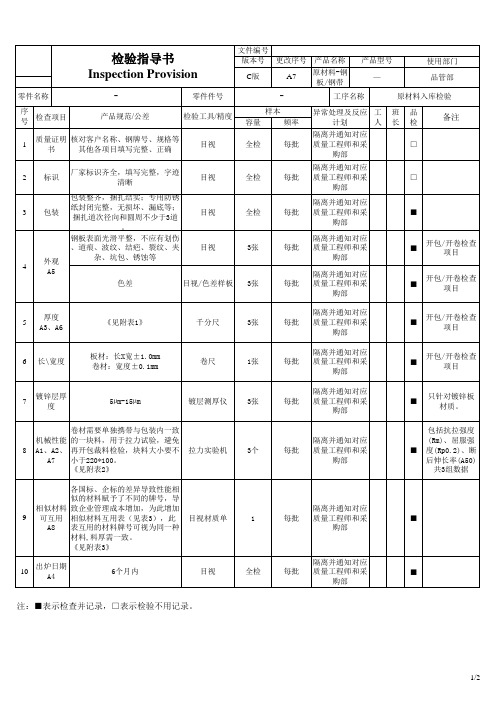

原材料检验指导书-2020-7-2

更改记录 更改序号

A1

A2

A3 A4 A5 A6 A7 A8

编制/日期:

审核/日期:

更改日期 2015.01.15 2015.01.29 2015.03.01 2016/3/6 2016/4/13 2016/8/8 2019/9/18 2019/9/19

批准/日期:

更改人

2/2

1/2

零件名称

检验指导书 Inspection Provision

-

零件件号

文件编号 版本号

C版

更改序号 A7

产品名称

原材料-钢 板/钢带

产品型号 —

使用部门 品管部

-

工序名称

原材料入库检验

序号

1

2

3 4 5 6 7 8

更改描述

机械性能标准参考材质单

补全机械性能标准,增加镀锌版厚度测量

表1增加厚度栏 增加出炉日期的控制 增加色差的检验 更改原材料厚度允许偏差 更新原材料的机械性能 增加相似材料互用表

机械性能 的一块料,用于拉力试验,避免

8 A1、A2、 再开包裁料检验,块料大小要不 拉力实验机

3个

A7 小于220*100。

《见附表2》

每批

隔离并通知对应 质量工程师和采

购部

包括抗拉强度 (Rm)、屈服强 ■ 度(Rp0.2)、断 后伸长率(A50)

共3组数据

各国标、企标的差异导致性能相

似的材料赋予了不同的牌号,导

检验指导书 Inspection Provision

文件编号 版本号

C版

更改序号 A7

产品名称

原材料-钢 板/钢带

产品型号 —

使用部门 品管部

(完整版)钢板进料检验作业指导书

会签栏:打√者需会签。

√会签单位会签人员√会签单位会签人员总经理室设计部业务部财务部管理部工务部总务厂务部人事生管采购品管保安制造修订记录:版序修订内容第1版新制订签核栏:核准审核制订文件收发文件非经许可不准影印第一条:适用范围此标准适用于本公司国内采购之钢板验收用。

第二条:人员资格及检测仪器要求2.1检查人员须经过公司培训,并经考试合格。

2.2检测仪器须经校正合格,并在使用期限内。

第三条:检查项目钢板检查项目如下:1)长度; 2)宽度; 3)厚度; 4)平面度; 5)锈蚀度; 6)化学成份; 7)力学性能。

第四条:批之构成以同一批号或同一炉号为一批。

第五条:检验方法及检查器具长度、宽度:用卷尺测量之;厚度:用游标卡尺测量之;平面度:目视且用直尺及角尺测量之;锈蚀度:依目视判定之;化学成份:依产品质量证明书判定之;产品质量合格证未能及时提供,可以传真件、复印件急用,要求厂商一星期内提供原件。

力学性能:依产品质量证明书判定之。

第六条:判定基准6.1钢板验收时须检附产品质量证明书,并存入质保资料文件中。

6.1.1产品质量证明书内容须符合GB700-88、GB/T1591-94之规定。

文件非经许可不准影印6.2长度须符合表1规定(摘自GB709-88)表1公称厚度(mm) 钢板长度(mm) 长度允许偏差(mm)≦4 ≦1500+10+15 >1500 0~15>4~16≦2000 0~10 >2000~6000 0~25 >6000 0~30>16~60≦2000 0~15 >2000~6000 0~30 >6000 0~40>60 所有长度0~506.3宽度须符合表2规定(摘自GB709-88)表2公称厚度(mm) 钢板厚度(mm) 允许偏差(mm)≦4 ≦800 +0~+6 >800 +0~+10>4~16 ≦1500 +0~+10 >1500 +0~+15>16~60 所有宽度+0~+30 >60 所有宽度+0~+35文件非经许可不准影印6.4厚度须符合表3规定(摘自GB709-88)表3公称厚度在下列宽度时的厚度允许偏差750~1000 1000~1500 1500~2000 2000~2300 2300~2700 2700~3000>4.00~5.50 +0.30-0.40+0.30-0.50+0.40-0.50+0.45-0.50+0.50-0.50─>5.50~7.50 +0.20-0.60+0.25-0.60+0.40-0.60+0.45-0.60+0.60-0.60─>7.50~10.00 +0.20-0.80+0.30-0.80+0.35-0.80+0.45-0.80+0.60-0.80+0.80-0.80>10.00~13.00+0.20-0.80+0.30-0.80+0.40-0.80+0.50-0.80+0.70-0.80+1.00-0.80负偏差>1000~1200>1200~1500>1500~1700>1700~1800>1800~2000>2000~2300>2300~2500>2500~2600>2600~2800>2800~3000>13~25 0.8 0.2 0.2 0.3 0.4 0.6 0.8 0.8 1.0 1.1 1.2 >25~30 0.9 0.2 0.2 0.3 0.4 0.6 0.8 0.9 1.0 1.1 1.2 >30~34 1.0 0.2 0.3 0.3 0.4 0.6 0.8 0.9 1.0 1.2 1.3 >34~40 1.1 0.3 0.4 0.5 0.6 0.7 0.9 1.0 1.1 1.3 1.4 >40~50 1.2 0.4 0.5 0.6 0.7 0.8 1.0 1.1 1.2 1.4 1.5 >50~60 1.3 0.6 0.7 0.8 0.9 1.0 1.1 1.1 1.2 1.3 1.5 >60~80 1.8 -- 1.0 1.0 1.0 1.0 1.1 1.2 1.3 1.3 >80~100 2.0 -- 1.2 1.2 1.2 1.2 1.3 1.3 1.3 1.4 6.5平面度须符合表4规定(摘自GB709-88)表4公称厚度(mm) 测量单位长度(mm) 不平度>4~101000 10>10~258 >257文件非经许可不准影印制订部门:品管部钢板进料检验作业指导书文件编号:制订日期:05年05月05日第 1 版第 5/10 页6.6钢板的锈蚀等级应达到C级以上,根据GB8923-88的规定,钢材表面四个锈蚀等级分别以A、B、C和D表示,其文字叙述如下:A:全面地覆盖着氧化皮而几乎没有铁锈的钢材表面;B:已发生锈蚀,并且部分氧化皮已经剥落的钢材表面;C:氧化皮已因锈蚀而剥落,或者可以剥除,并且有少量点蚀的钢材表面;D:氧化皮已因锈蚀而全面剥落,并且已普遍发生点蚀的钢材表面。

原材料进货检验指导书(钢板、型材)

船级社材料验收规范;项目质量计划

检查证书是否符合项目质量计划要求

适用于船用材料

转级程序

1. 由品质部材料工程师准备好将要转级的材料清单。清单内容应包括材料牌号、名称、厂家、炉批号、取样日期、材料存放地点等要素

内容完整

船级社材料验收规范、管理体系文件

根据证书和检验结果制作清单

清单一式二份,一份给验船师,一份材料工程师归档保存

目测

用钢尺测量

型钢不应有大于5mm的毛刺

目测

或用钢尺测量

型钢平均腿厚度t的允许偏差

不大于±

GB/T 706

用超声波测厚仪或游标卡尺测量六个点后取平均值

检 验 程 序

检 验 类 别

质 量 特 性

检 验 依 据

检验方法及工具

备 注

标准

允许

5、检验内容

钢板厚度允许偏差

1.船板

负偏差不大于0.3mm

船级社材料与验收规范;

目测

用钢尺测量

切边钢板应剪切成直角,切斜和镰刀弯不得使钢板长度和宽度小于公称尺寸,并须保证订货公称尺寸的最小矩形

目测

用钢尺测量

型钢表面不应有裂缝、折叠、结疤、分层和夹杂;

目测

型钢表面允许有局部发纹、凹坑、麻点、刮痕和氧化铁皮压入等缺陷存在,但不应超出型钢尺寸的允许偏差

目测

用钢尺测量

型钢表面缺陷允许清除,清除处应圆滑无棱角,但不应进行横向清除,清除宽度不应小于清除深度的五倍,清除后的型钢尺寸不应超出尺寸的允许偏差;

GB/T 709

用钢尺测量

钢板不平度

1.热轧钢板

表8

不得大于GB/T 709 表8规定值

GB/T 709

带钢来料检验指导书

带钢来料检验指导书

文件编号:CC—JY 2014—12-1 1。

目的:

本公司为采购钢带和钢板品质,使其符合本公司生产要求,特制订本指导书。

2。

适用范围:

凡本公司采购所有带钢(包括纵剪后的带钢)均适用本指导书。

3。

人员配备及检测工具:

3.1检测人员必须经过公司正式培训并考试合格。

3.2检测工具必须校验合格并保证在服役期间

4.检测项目及检验工具:

5。

判定标准:

5。

1钢板验收时须附产品质量证明书,并存档。

5.1。

1产品质量证明书内容须符合GB/T709—2006、GB/T1591-94规定.

5。

2长度应符合表2规定(摘自GB/T 709-2006)

表2 单轧钢板的长度允许偏差单位为毫米公称长度允许偏差

+20

2000~4000

+30

>4000~6000

+40

〉6000~8000

+50

>8000~10000

+75

〉10000~15000

+100

〉15000~20000

〉20000 由供需双方协商

5.3厚度应符合表2规定(摘自GB—709—88)

5.4宽度应符合表4规定(摘自GB/T 709-2006)

表4 不切边钢带(包括连轧钢卷)宽度允许偏差单位为毫米

5.5纵剪钢带的宽度允许偏差应符合表5规定(摘自GB/T 709-2006)

表5 纵剪钢带的宽度允许偏差(摘自GB/T 709-2006)单位为毫米。

原材料来料检验指导书

1.0目的对我司外购原材料“SPCC、GI、SECC、铜板、铝板、不锈钢板、环氧板”的检验提供有效依据、验证采购原材料的质量其符合我司规定要求。

2.0 范围适用于我司所有外购原材料的来料检验。

3.0 关键词金属、材料、质量4.0 测量工具卡尺(300㎜、150㎜)、卷尺(3.5m)、(千分尺0-25mm)、模厚仪、百格架、抗冲击仪等。

5.0 检验步骤5.1 原材料来料摆放标准,(参见图1~图2)。

图1原材料来料合格的摆放方式图2原材料来料采用木栈板、因受力过大导致材料变形(摆放不合格)5.2原材料品牌及材料的物理性能确认抄送:□总经理□市场部□工艺技术部□计划部□采购部□生产部□品质部□人力资源部□财务部□文控中心5.2.1每批次原材料需根据供应商所提供的材质证明进行判定,其物理性能参数必须满足下表1的要求、没有数据的项目表示不做检测控制要求。

表15.3外观质量及尺寸检验5.3.1电解板材料表面不得有漏镀、镀层脱落、裂纹、黑点等缺陷、但不影响成型及涂漆附着力的轻微缺陷、如小划痕、手印、轻微刮伤、氧化色等缺陷则允许存在。

5.3.2热镀锌板表面不得有腐蚀点,但在小范围内允许存在轻微压痕、划伤、锌流波痕、轻微的钝化缺陷、不能影响涂漆或喷粉后的外观质量。

5.3.3 铝板、不锈钢板表面不得有腐蚀点,深划痕,缺料,不影响表面钝化或氧化后的外观质量。

5.3.4 环氧板表面不得出现任何的起层,脱皮,等缺陷存在。

5.3.5每批次原材料在检验时需根据订单要求,测量尺寸,包括材料厚度、长度、宽度等,厚度尺寸公差按期望值的1/10进行控制、长度、宽度则按GB1804-m级进行控制、(参见图3)。

图3材料厚度及外形尺寸测量5.4表面镀层厚度及表面处理方式 5.4.1 SECC 镀层膜厚要求不低于2μm 、或者单面镀层重量不低于20g/ m 2、表面处理状态为“耐指纹处理”,(参见图4)。

5.4.2 GI 镀层膜厚要求不低于10μm 、或者单面镀层重量不低于70 g/ m 2、表面处理状态不做限定要求,(参见图5)。

原材料检验指导书模版

XXX

外观良好无生锈,开裂,变形,划 伤:不允许有未涂覆的斑点。

1.00mm±0.05mm

100%/每批 1次/每批 1次/每批

5 镀锌层厚度

对比厂家材质单 涂层测厚仪

单侧厚度:7.0μm-9.9μm

1次/每批

6 长度检测 7 宽度检测

盒尺测量 盒尺测量

XXX±0.5㎜ XXX±0.05㎜

1次/每批 1次/每批

编号: 版本:

一级供方名称: 二级供方名称: 材料名称:钢材-板料/卷料 材料牌号: 适用零件号/零件名称:

原材料检验指导书

客户简称:

车型

单车用量

序号 检查内容 特性

检查方式

检查标准

频次

备注

1

包装

目视

包装完好,无有害破损,标识清晰 100%/每批

2 材料牌号 3 外观缺陷 4 厚度检测

对比厂家材质单 目视,手触 千分尺

1次/每批 1次/每炉(内部) 1次/每年(外部)

检验时注意:1.发现检查标准一个项目出现不良/不合适的向相关责任人报告,作业前确认,作业后不良/不合 适的修改完毕确认后进行作业。 2.追加事项为重点检查项目,为经常发生问题点部位。

编制/日期:

审核:

批准:

8 化学成份 9 机械性能 10 追加项:

对比厂家材质单

C≤0.12,i≤0.5,Mn≤1.5,

1次/每批

P≤0.03,S≤0.025,Al≥0.015,Ti≤

化学元素检测试验

0.15,Nb≤0.09,Cu≤0.2

1次/每年(外部)

对比厂家材质单 金属拉伸实验 金属拉伸实验

屈服强度Rp0.2/Mpa:340-430 抗拉强度Rm/Mpa:410-530 延伸率A80mm/%:≥23

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

进货检验指导书(钢板和型材)检验程序检验类别质量特性检验依据检验方法及工具备注标准允许1、技术准备全船材料订货清单/明细质量计划船级社材料与验收规范相关国家标准熟悉、理解熟悉设计部门正式签署的图样、技术规格书或指定的标准、规范和技术协议检验员收集相关标准和规范进行学习,逐步理解和熟悉2、状态监控材料应分项目、分类、分牌号、分批分别存放;分开存放标识正确分开存放标识正确船级社材料与验收规范相关国家标准目测不具备报验条件的退报验单已报验材料与未报验材料应分开存放目测现场材料应做好标识,内容包括:项目名称、材料名称及牌号、数量或重量、规格、检验状态标识清晰内容正确标识清晰内容正确目测材料应堆放整齐整齐整齐目测材料存放环境应符合相关标准要求符合符合目测长时间露天堆放的材料是否有保护措施安全、合理有、安全目测3、接报验单报检单表格格式表RMP0602.12-01管理体系文件检查格式和内容是否与表相符合格式不符合退报检单报验单编号、报验产品编号、合同号(订单号)、名称、规格、数量、材质、产地、炉批号、证书号完整、正确完整、正确订货清单和证书检查是否与订货清单、材质证书符合不完整或不符合退报检单报检人员签字和盖章盖受控章、编号和签字盖受控章、编号和签字管理体系文件MP1202检查报检单无签字和盖章拒收报检单4.检验条件及安全环境检验条件设计部门正式下达的采购产品订货明细表中属《采购检验项目分类》中的专检项目符合符合管理体系文件中例外转序条件时允许执行例外转序管理体系文件核对不符合条件时退报检单合格供方厂家及甲方(需方或业主)指定的供方合格核对设计部门正式签署的图样、技术规格书或指定的标准、规范、技术协议齐全检查文件供方出厂的质量证书齐全;所入级船级社有关项目需要的船检证书。

齐全正确检查证书经自检已合格合格检查自检记录及签字检验程序检验类别质量特性检验依据检验方法及工具备注标准允许4.检验条件及安全环境安全环境堆放材料的架子是否安全合格安全合格管理体系文件检查货架不符合要求退报检单,并督促材料部进行整改材料堆放是否整齐整齐目测通道是否安全畅通安全畅通目测场地是否干净整齐干净整齐目测5、检验内容核对证书1.核查证书中内容是否齐全,根据钢材的不同品种、级别,分别按船级社规范或相关国家钢材标准中所列的标准核对钢材的化学成分和力学性能;符合相关船级社材料与验收规范GB700-88GB/T1591-94GB 711-88GB712-88核查证书和报检单不符合退报检单当材料2.核查证书上是否有船级社的书面证明内容、船级社印记和验船师的签名有船级社印记和验船师签名3.核查证书中材质、规格、炉批号、数量是否与报检单和实物一致一致实物包装:若为成捆包装,则应牢固的成卷(一般为钢带、小尺寸型材)牢固GB/T 709GB/T 2101目测材料实物标识:材料上应标识有厂家、材质、炉批号、规格、材料标准等级(结构钢)、船级社钢印(船板),并且与材质证书一致标识清晰、完整、正确,与证书一致相关船级社材料与验收规范相关国家标准目测检查标识核对证书表面钢板表面不允许不允许有气泡、结疤、裂纹、拉裂、夹杂、压入氧化铁皮以及分层等缺陷;不允许相关船级社材料与验收规范目测质量钢板允许有薄层氧化铁皮、铁锈,不明显的粗糙、网纹、划痕等局部缺陷,但凸凹度不得超过钢板和钢带厚度公差之半允许GB/T 709GB 3274GB/T 706目测检验程序检验类别质量特性检验依据检验方法及工具备注标准允许5、检验内容表面质量钢板和钢带表面局部缺陷允许清理,清理处应平滑无棱角, 清理深度不得超过钢板厚度负偏差的范围;GB/T 709GB/T 706目测用凿子或砂轮清理用钢尺测量不剪纵边交货的钢带,其边缘裂口和其他缺陷在宽度方向的深度不得不大于宽度允许偏差的一半,并且有效宽度不得小于订货合同规定的钢带宽度;目测用钢尺测量切边钢板应剪切成直角,切斜和镰刀弯不得使钢板长度和宽度小于公称尺寸,并须保证订货公称尺寸的最小矩形目测用钢尺测量型钢表面不应有裂缝、折叠、结疤、分层和夹杂;目测型钢表面允许有局部发纹、凹坑、麻点、刮痕和氧化铁皮压入等缺陷存在,但不应超出型钢尺寸的允许偏差目测用钢尺测量型钢表面缺陷允许清除,清除处应圆滑无棱角,但不应进行横向清除,清除宽度不应小于清除深度的五倍,清除后的型钢尺寸不应超出尺寸的允许偏差;目测用钢尺测量型钢不应有大于5mm的毛刺目测或用钢尺测量型钢平均腿厚度t的允许偏差不大于±GB/T 706 用超声波测厚仪或游标卡尺测量六个点后取平均值检验程序检验类别质量特性检验依据检验方法及工具备注标准允许5、检验内容钢板厚度允许偏差1.船板负偏差不大于0.3mm船级社材料与验收规范;GB/T 709超声波测厚仪在距离钢板边缘大于500处任意抽查六点后取平均值示意图如下:2.热轧钢板(见附录1)不大于GB/T709 表3的规定值钢板宽度允许偏差1.切边钢板不大于GB/T709 表5的规定值GB/T 709 用钢尺测量宽度600~1000 宽度>1000 GB/T 709+5mm+10mmGB/T 709 用钢尺测量3. 不切边钢带宽度≤1000 宽度>1000 +20mm+30mmGB/T 709 用钢尺测量检验程序检验类别质量特性检验依据检验方法及工具备注标准允许5、检验内容(钢板与型钢)钢板宽度允许偏4.纵剪钢带不得大于GB/T 709表6规定值GB/T 709 用钢尺测量钢板不平度表8不得大于GB/T 709 表8规定值GB/T 709 用钢尺测量2.船板t<4 小于 12mm/m4≤t≤15小于 10mm/mT<15 小于 5mm/m不得大于规定值GB 712用钢尺测量检验程序检验类别质量特性检验依据检验方法及工具备注标准允许5、检验内容(钢板与型钢)钢板长度允许偏差不得大于GB/T 709 表7规定值GB/T 709 用钢尺测量型钢的长度允许偏差不得大于GB/T 706 表4 的规定值正公差可以超过GB/T706 表4 的规定值GB/T 706 用钢尺测量适用于定尺型钢L型钢尺寸、外形允许偏差(附录2)不得大于GB/T 706 表3 的规定值GB/T 706 用钢尺、直尺测量检验程序检验类别质量特性检验依据检验方法及工具备注标准允许5、检验内容(钢板与型钢)工字钢、槽钢尺寸、外形允许偏差(附录3)不得大于GB/T 706中表1的规定值GB/T 706 用钢尺、直尺测量工字钢、槽钢的外缘斜度和弯腰挠度在距端头不少于750mm处检查检验程序检验类别质量特性检验依据检验方法及工具备注标准允许5、检验内容(钢板与型钢)角钢尺寸、外形允许偏差(附录4)不得大于GB/T 706表2中的规定值GB/T 706 用钢尺、直尺测量角钢的顶端直角在距端头不小于750mm处检查型钢不应有明显的扭转扭转不明显GB/T 706 目测材料复验复验要求经船级社认可的材料,其化学成分和力学性能一般不再另行试验,但下列情况除外:符合规范船级社材料验收规范检查、核对适用于船用钢材1.材料钢印标识不清楚、证书中数据模糊、或对材料质量有疑问时,应对材料做部分项目或全部项目的复验;2.按合同技术文件规定必须复验的项目3.船东或验船师要求复验的项目按照相关国家标准进行复验符合规范GB50205 检验材料和证书适用于结构用钢材材料复验取样的数量、尺寸和截取方向按照船级社材料验收规范或国家标准执行符合规范船级社材料验收规范;相关国家标准通知验船师和船东(需要时)到场见证取样和送检。

在试样上应有验船师的印记(钢印)。

检测单位应符合项目和标准要求检验程序检验类别质量特性检验依据检验方法及工具备注标准允许5、检验内容(钢板与型钢)材料复验复验的结果应符合规范的要求符合船级社材料验收规范;相关国家标准检查检测报告复试除冲击试验外,当材料的任一项力学性能试验结果不符合要求时,对不合格的项目,可再取2倍数量的试样进行复试。

复试结果均合格者,该批材料可以验收。

符合要求船级社材料验收规范;相关国家标准检查检测报告当1组3个冲击试样所得结果不符合规定时,只要低于规定平均值的单值不超过2 个,且最多只有1个单值低于该平均值的70%,则可再取1组3个冲击试样进行附加试验。

附加试验所得结果应与原来的结果合在一起平均,新的平均值不低于规定值时方可验收。

并且,在这6个参与平均的单值中低于规定平均值的单值应不超过2个,且最多只允许1个单值低于该平均值的70%,否则仍不能验收。

符合要求检查检测报告允许进行复试和附加试验的试样,应从接近原先取样部位的材料上制取。

符合要求现场监控材料转级(船用材料)条件材料被认可验证的船级社不与项目要求的船级社一致时,应对材料进行转级满足要求船级社材料验收规范;项目质量计划检查证书是否符合项目质量计划要求适用于船用材料现场材料验收合格质量文件完整,齐全材料及生产厂家被将转入的船级社认可要求转级的材料要求在项目开始时由项目质量经理与材料转入船级社验船师进行协商,并形成正式文件。

符合项目质量要求检验程序检验类别质量特性检验依据检验方法及工具备注标准允许5、检验内容(钢板与型钢)材料转级(船板)要求文件应有船东、验船师、船厂负责人三方签字签字和盖章船级社材料验收规范;项目质量计划检查证书是否符合项目质量计划要求适用于船用材料转级程序1. 由品质部材料工程师准备好将要转级的材料清单。

清单内容应包括材料牌号、名称、厂家、炉批号、取样日期、材料存放地点等要素内容完整船级社材料验收规范、管理体系文件根据证书和检验结果制作清单清单一式二份,一份给验船师,一份材料工程师归档保存2. 由材料工程师和转入船级社的验船师约定时间到现场进行材料取样。

与验船师沟通预约时间3. 取样的数量、试验项目按照船级社验收规范执行.位置和标识由验船师指定。

符合要求现场监控若无其他特殊要求则取一组横向拉伸试样和一组纵向冲击试样。

4. 试样的尺寸应符合试验单位的试验设备要求,若没有特殊要求,钢板可按备注中示意图进行取样。

符合要求按示意图在实物上做标识,并通知下料员到场切割。

注意监控标识应清晰、完整。

钢板转级取样位置示意图:5. 对球扁钢、角钢等型钢,以及宽度<600mm的扁钢,应在端部距边缘约1/3宽度处切取,如下图所示:槽钢、工字钢等,也可在腹板上距边缘1/4宽度处切取,如备注中图所示纵向取样槽钢和T型钢取样位置示意图:检验程序检验类别质量特性检验依据检验方法及工具备注标准允许5、检验内容(钢板与型钢)材料转级(船板)转级程序6. 试样上应有验船师的印记和签名(打钢印),拉伸试样在试样表面打钢印,冲击试样则在钢板长度端厚度方向上打钢印。

标识清晰位置正确船级社材料验收规范、管理体系文件做好标识,跟踪监控试样上应标识钢材轧制方向。