sigma 项目案例

6西格玛平安案例

6西格玛平安案例案例1一个半导体簿膜设备制造商在"6-Sigma"实施前的状况是:由于设计研发周期太长,该公司老是不能及时将产品推入市场,而且由于故障率太高,致使售后效劳和维修本钱太高。

售后效劳和维修本钱包括:(1)顾客埋怨、投诉和保修本钱;(2)客户维修本钱;(3)延迟发货和停产损失。

该公司一台设备的平均单价是US$7500K。

该公司希望通过"6-Sigma"的改进运作,能使公司赶上其竞争对手,如Toshiba,Actel,Applied,Material等公司。

该公司的"6-Sigma"运作是从建立"6-Sigma"团队开始的。

核心团队由研发工程、应用工程及可靠性工程组成,其它部门(如市场、制造、财务、质量等)负责支持与协助。

公司的总裁直接领导一个"6-Sigma"负责人,该"6-Sigma"负责人是由公司的副总裁担任。

在"6-Sigma"负责人之下,是"6-Sigma"黑带委员会(包括MBB黑带师、研发总监、技术总监)、"6-Sigma"财务委员会、研发系统1#、研发系统2#、研发系统3#和两个黑带项目团队。

该公司"6-Sigma"的推进步骤如下:由管理高层确定"6-Sigma"的开展计划和管理结构,选定KPI,然后进行管理高层的培训和"6-Sigma"BB培训。

在培训过程中,BB黑带项目也要同时选定和实施,最后是项目的审核。

选定的KPI是:(1)研发周期缩短2个月;(2)生产过渡期合格率由65%提高到80%;(3)减少客户报怨和维修率80%;(4)预计财务回报:通过降低研发周期可创造亿美元(US$350KK);通过提高合格率可创造2亿美元(US$200KK);通过降低维修成本可节约4亿美元(US$400KK)。

六西格玛项目案例(提升一次合格率)

次炼成率为93.82%。Y的SIGMA水平为3.039σ。

Copyright © 宝钢股份 版权所有

3、Y缺陷的分层

➢ YD1:[C]高于钢种要求 ➢ YD2:[P]高于钢种要求 ➢ YD3:[S]高于钢种要求 ➢ YD4:温度T低于要求

Pareto Chart of 缺陷

500 100

400 80

Count Percent

Pareto Chart of 钢种

600 100

500 80

400 60

300

40 200

100

20

0

0

钢种 StW22Q235B SPHD B J5B5M510L SPSHACE1008SPHT2HP295SPAS-AHE1006SPHT1 SPHEHP345 Q195 S360 B级Other

判断失误

Personnel

模型计算不硫 准 高补吹因交果 接班图 第1炉

Mate石ri灰 al 质量差

碳 高 未Pe考 交rs虑 o接nn 位控度制

低

补 枪龄 吹 判未断因 期交 失接 误果班图 第 补1炉 吹

临时改钢

磷 高 Measuremen铁废t水s脱石 钢S 灰 回P质喷量溅不M好 aterial

1号转炉 2号转炉 Total

1 5879 5711 11590

5916.94 5673.06

0.243 0.254

2

332

244 576

294.06 281.94

4.895 5.105

Total 6211 5955 12166

Chi-Sq = 10.497, DF = 1, P-Value = 0.001

Copyright © 宝钢股份 版权所有

经典六西格玛黑带项目案例

1.Philips Highlight 2. High FRR defect

6

Define

(项目评估矩阵)

专案选择

鉴别问题

鉴别顾客 关键特性

绘制 流程图

确认 问题范围

项目评估 考虑要素

改 提 财 结 长专 项 4

善 升 务 合 期案 目个数

需 求 急

顾 效 企 慢有 团月据 客 益 业 性延 队内容 满 报 策 潜续 可可易

3

Define 界定問題

4

目标

1. 取消点白胶 2. 改善TX撞件不良

(MI:1600Dppm to 200Dppm)

(FA:700Dppm to 200Dppm) 3.定义CTQ 4. 确认撞件的范围

专案选择

鉴别问题

鉴别顾客 关键特性

主要活动

Project Selection Identify Problem Identify CTQs

合 计

迫 意 酬 略 在发 掌完量

度 高 目 问展 控成化

标 题性

成

为

本

次 Champion/

主

Leader

导

专

案

权重

10 8 5 4 3 5 10 10 10 650

TX series crack improvement

备

(6H.90060.0F1/ 6H.90000.2F1/

选 6H.90000.2N1)

投板站

插件站

Reflow

T/S

NG

OK

AOI 检查

T/S

NG

OK

ICT

点胶

WS

正背检

ICT

F/T

6Sigma案例

图二:测帽盖内阻

图四:负极耳虚焊

图五:负极耳弯折未焊接

图六:负极耳弯折,半个焊点

制造三部高内阻改善项目

选题 理由 VOP CTQ MSA Y现状 能力 Y分布 规律 目标 设定 财务 分析

Six sigma

解剖507pcs高内阻电芯,进行原因分析,不良原因结果如下:

高内阻电池不良项目饼图

4.9% 0.8%

完成现状分 析和目标定 义,完成项 目财务收益 估算 完成主要X的 MSA,并找 到主要的X项 目 确认主要X

Measure

Analyze

Improve

Control

3.18-4.30

4.30-5.30

5.30-6.30

6.30-7.30

寻找对策控 制X,使X得 到有效控制 有效改善对策 的标准化,进 一步控制X

测量正极耳与钢壳内阻值 检查正极耳状态 OK

解剖顶 盖

测量帽盖内阻值

NG

判定高内阻原因:帽盖内阻NG

高内阻电池原因分析解剖流程图

制造三部高内阻改善项目

选题 理由 VOP CTQ MSA Y现状 能力 Y分布 规律 目标 设定 财务 分析

Six sigma

解剖寻找Y的CTQ

图三:测卷芯内阻

图一:用管钳解剖

Six sigma

量具 R&R 方差分量 来源 方差分量 贡献率 合计量具 R&R 0.02055 0.33 重复性 0.02055 0.33 再现性 0.00000 0.00 测量人员 0.00000 0.00 部件间 6.26445 99.67 合计变异 6.28500 100.00

O C V 1 内阻测试柜 M S A 分析

Member

六西格玛案例6SIGMA确定改进机会课件

范例:小组授权书

产品交付

业务专案

我们目前的X产品平均递送时间是72小时.客户要求48小时.我 们的竞争者可以满足48小时的要求.结果是,我们最近10个月中 每个月损失了1.5%的客户($75,000/月),在同样的10个月内新的 销售额下降了10%($60,000/月).降低我们的递送时间,我们预计 现有客户基础下降可低于0.3%, 新的销售额将在原有的基础上

Page 11

项目范围

目的

➢ 项目范围确定了业务改进机会的边界。

项目范围

➢ 流程及行动的边界,起始和终止步骤是什么? ➢ 业务的什么部分被包括在内? ➢ 业务的什么部分没有被包括在内? ➢ 如果有的话,什么是在小组边界外的?

Page 12

小组挑选

目的

➢ 挑选你的小组成员并分派责任。

小组挑选

➢ 谁对谁负责,负责什么? ➢ 谁是项目担保人?他/她对小组的责任是什么? ➢ 项目小组怎样协调他们的工作? ➢ 谁是小组领导人?小组领导人的责任是什么? ➢ 谁在小组之上? ➢ 小组多久汇报一次?怎样汇报? ➢ 需要什么类型的小组成员?在什么阶段需要他们?

Page 27

职能分布流程图

• 与流程分解图一样,职能分布流程图按顺序显示了流程的步骤, 它也阐明了每个流程在那里和被谁执行.

特征 • 用如以下所列的符号来表示流程流向,决定要点和执行活动. • 职能分布流程图通常要用相当多的时间来准备,但是它们对在

执行改进前了解流程特别有帮助.它们 需要熟悉流程每个领 域人的输入.

Page 8

业务专案

业务专案阐明 • 业务专案描述了项目执行的收益,业务专案解

决以下问题:

➢ 项目和其他业务工作有结合起来吗? ➢ 项目小组的重点是什么? ➢ 小组工作应该在哪里开始和结束? ➢ 项目对其他业务单元和雇员有什么影响? ➢ 项目会收到什么收益? ➢ 收益的价已经被量化了吗?

Sigma案例分析一个IT相关行业企业的六个西格玛解决方案

一个IT相关行业企业的六个西格玛解决方案背景该企业所处的行业在IT热潮之后开始进入市场低迷期, 需求急剧萎缩, 市场体系价格迅速下滑. 行业中大部分企业存在开工不足的情况.在这样的市场情况下, 该企业采取的两大举措为:1. 研发和投产新产品来获取新的销售增长.2. 引入六个西格玛来改进公司内部运作效率和降低成本.方案Six Sigma 公司首先从了解公司最棘手的问题入手, 其中最重要的两个问题为:1. 产品可变成本的降低- 和同行业的相同产品比较发现, 该企业的产品的可变成本和行业其他企业的平均水平相比要高出5-20%.2. 货款回收逾期- 平均的合同回款逾期天数为83天, 中位数55天, P5/P95的跨度(Span)为302天.3. 原材料库存控制- 原材料的库存总金额相当于6个月的需求Six Sigma 公司针对实际的情况提出了相应的制造业六个西格玛解决方案. 培训并辅导绿带项目的进行. 而我们也注意到货款回收项目的效果需要相当长的时间才能体现出来.在货款回收的项目进行到改进阶段时, Six Sigma公司的顾问协助进行了Workout群策群力以寻找流程改进的方案.结果六个西格玛项目协助该公司取得了所期望的成果:项目改进前120天后180天后产品可变成本的降低超过行业平均5-20% 超过行业平均2-7% 待收集数据货款回收逾期的改进中位数55天, 跨度302天相关流程已改进待收集数据库存周转率的提高金额相当于5个月需求金额相当1.5个月需求.建立了库存控制流程待收集数据经验教训正常情况下, 一个好的六个西格玛项目是应该在3-6个月内可以完成和见效的, 但是, 对于该公司的实际情况, 仍选择了一个预计要在改进措施落实后6个月后才能见效的项目, 对相关的流程进行了改进和重组. 我们认为是必须和值得的.。

精选6SIGMA某工作案例-3PPT15页gha

22528

NG

53

45

72

42

4)Machine Chi-Square Test

NOV-23-2000

8

Chi-Square Test: OK, NG OK NG TotalMachine1 23256 53 23309 23261.49 47.51Machine2 22760 45 22805 22758.52 46.48Machine4 22528 42 22570 22524.00 46.00Total 68544 140 68684Chi-Sq = 0.001 + 0.634 + 0.000 + 0.047 + 0.001 + 0.349 = 1.032DF = 2, P-Value = 0.597P-Value>0.05 Machine1,2,4无差异

NOV-23-2000

5

Line – Defect Analysis

A

NOV-23-2000

6

Defect Effect by Line Analysis

A

Factory

P-Value

Significant (P<0.05)

Time

0.588

NO

Shift

0.086

sigma经典案例

改进后手术室的工作效 率和质量得到显著提升, 患者满意度提高,医疗 成本降低。

05

Sigma在其他行业的应用

零售业

零售业通过Sigma方法论,实现了库 存优化、订单处理自动化和物流效率 提升,从而降低了成本并提高了客户 满意度。

Sigma还帮助零售企业识别并解决供 应链中的瓶颈和问题,确保产品及时、 准确地送达客户手中。

持续改进

不断优化制造过程,改进工艺和流程,提高产品质量 和可靠性。

提高生产效率与质量

01

优化生产流程

通过减少生产过程中的浪费和瓶 颈,提高生产效率,降低生产成 本。

质量保证

02

03

快速响应

通过严格的质量控制和检测,确 保产品符合标准和客户要求,提 高产品质量。

对生产过程中出现的问题和客户 需求进行快速响应,及时调整生 产计划和资源配置。

采用精益管理原则,对流程进行重新设计和优 化,提高工作效率。

标准化操作

制定标准操作流程和规范,确保服务团队遵循统一的标准和规范。

降低服务成本

减少浪费

通过消除浪费和降低库存,优化资源利用,降低运营成本。

提高效率

通过自动化和数字化手段,提高服务交付速度和质量,降低人工 成本。

精细化管理

通过精细化的成本分析和预算制定,合理控制成本开支。

提高服务水平与满意度

提升客户体验

通过减少服务中断和延迟,优化服务流程,提高客户满意度。

增强员工能力

通过培训和激励措施,提高员工的服务意识和技能水平。

建立服务文化

倡导以客户为中心的服务理念,确保服务团队始终关注客户需求。

优化业务流程

识别瓶颈

通过数据分析和流程图,找出业务流程中的瓶 颈和低效环节。

六西格玛DMAIC案例

D-4: 项目范围

DMAI C

宏观流程图

原砂 树脂

制芯

浸涂 烘干

造型

浇注

水套芯

与项目密切相关的流程

钻孔

整芯

浸涂

铲车 转运

烘房

流程均在项目组可控范围内

铲车 转运

造型

D-5: Y及缺陷定义

Y 定义

小Y 定义

缺陷 定义

DMAI C

D-6: 基线及目标陈述

Baseline

<30%

0.0008640 0.005184 2.91 0.67

测量者 0.0008640 0.005184 2.91

部件结间 论0:.本028测840量6 0.173043 97.08 合计变系异统可0.0信297赖085 0.178251 100.00

M-1: Y的测量系统分析(连续型) D M A I C

测量内容:气缸体水套芯紧实率测试(连续数据) ★[样本数量]:共8个 ★[测量机器]:台秤 ★[测 量 者]:王慧勇、江晓明、彭国江 ★[记 录 者]:何帅伟 ★[测量方法]:用台秤分别对8个样品测试两次并记录结果。 ★[判定基准]: %P/TV≤30%、%P/T ≤30% 、明显分类数≥5

可区分的类别数 = 12

≥5

M-1: Y的测量系统分析(连续型) D M A I C

测量内容:气缸体冷芯盒水套芯常温强度测试(连续数据) ★[样本数量]:共10个

★[测量机器]:液压式万能强度试验仪

★[测 量 者]:沈林粉、陈红铭、白丽娜

★[记 录 者]:江贤波

★[测量方法]:用液压式万能强度仪分别对10个样品测试两次并记录结果

缸体报废数为813个,平均每年有407个,气缸 体

6sigma 项目案例

Funneling 筛选

[all possible]

z Brainstorming z Fishbone diagram z Cause & Effect matrix z FMEA

[vital few]

Cp/Cpk Process capability

过程能力计算

Data plotting 数据图形分析

dpmodpmo缺陷谱缺陷谱80效果评估效率提升产品工时生产停机产品工时产品工时生产停机时间生产停机时间200209200210200211200212200301200302工时下降率项目期间波峰焊产品工时下降率统计工时平均下降率为300850780804312412099077首检运行时间新程序调制时间工艺调制时间设备调整15不良率改善前不良率改善后不良率以2002年标准计生产停机时间节省

RPN Pareto Chart for potential causes

开焊FMEA

RPN Pareto Chart for potential causes

Count Percent

Count Percent

2000

100 80%

80

60

1000

40

20

Defect0

Count

焊

接

方

式 选择 波峰

504

不 高

当度助不焊稳剂定量波不峰稳高定度

432 336 144

设 焊

置接1时高44间焊过接长1Z2坐助8标焊过剂1高助量20焊设剂置喷过1助1嘴少2焊X剂坐助喷标焊9嘴剂偏6Y区差坐P标C9B偏器6定差件位引X

坐脚标长偏度差过Oth长e rs 64 96

0

Percent

六西格玛项目案例

六西格玛项目案例六西格玛(Six Sigma)是一个以数据为基础的管理方法,旨在通过减少缺陷和提高质量来改善业务流程。

它是由美国著名的摩托罗拉公司首先引入,并在后来被通用电气公司、福特汽车公司等企业广泛应用。

六西格玛方法论通过对业务流程进行测量、分析、改进和控制,以达到减少变异、提高效率和质量的目标。

下面我们将通过一个实际的六西格玛项目案例来详细介绍这一方法的应用。

某电子制造公司的生产线上出现了一个常见问题,在组装产品时,存在着大量的次品和废品产生,导致了生产成本的增加和客户投诉的增多。

为了解决这一问题,公司决定引入六西格玛方法进行改进。

首先,团队成员收集了大量关于次品和废品产生的数据,并对生产过程进行了详细的测量和分析。

通过对数据的分析,团队发现了导致次品和废品产生的主要原因是生产线上的某个工序存在着不稳定的因素,导致产品的尺寸和质量无法得到有效控制。

接下来,团队利用六西格玛的改进工具对该工序进行了调整和优化,通过改进工艺流程和更新设备,最终成功降低了次品和废品的产生率。

随后,团队对改进后的生产流程进行了全面的控制和监测,确保改进效果的持续稳定。

他们建立了一套完善的质量管理体系,包括了定期的质量抽检、员工培训和绩效考核等措施,以确保生产质量的持续改进和稳定。

通过六西格玛项目的实施,该电子制造公司取得了显著的成效。

次品和废品的产生率明显下降,生产成本得到了有效控制,客户投诉的数量也大幅减少。

公司的生产效率和产品质量得到了显著提升,为企业的可持续发展奠定了坚实的基础。

以上就是一个典型的六西格玛项目案例。

通过对业务流程的测量、分析、改进和控制,六西格玛方法帮助企业实现了质量的持续改进和效率的提升,为企业创造了可观的经济效益和市场竞争优势。

希望这个案例能够为更多的企业和管理者提供借鉴和启示,推动六西格玛方法在各行各业的广泛应用。

美国500强公司6 Sigma 项目精典案例

2021/7/28

5

Identify Baseline

the change over&setup time baseline for Tempus auto machine M2

4.00 3.48 3.46 3.60 3.50 3.50 3.00

2.00 2.00 1.00 0.00

Define

1.5 HOURS

Gage R&R (ANOVA) for response

G age name: contact height measure gage Date of study : June-06-2006

Reported by : ping.li Tolerance: 0.01 M isc:

Percent

Sample Range

Components of Variation 100

50

% Contribution %?Study?Var % Tolerance

0 Gage R&R

A 0.02

0.01

0.00

Repeat

Reprod Part-to-Part

R Chart by operator B

UCL=0.01545

_ R=0.006

8

Current setup documentation worksheet

- Measure

According with current setup condition , we video recorded the setup process and finished the documentation worksheet.

1.00

Part-To-Part 0.0003877 93.56

质量管理6Sigma项目案例

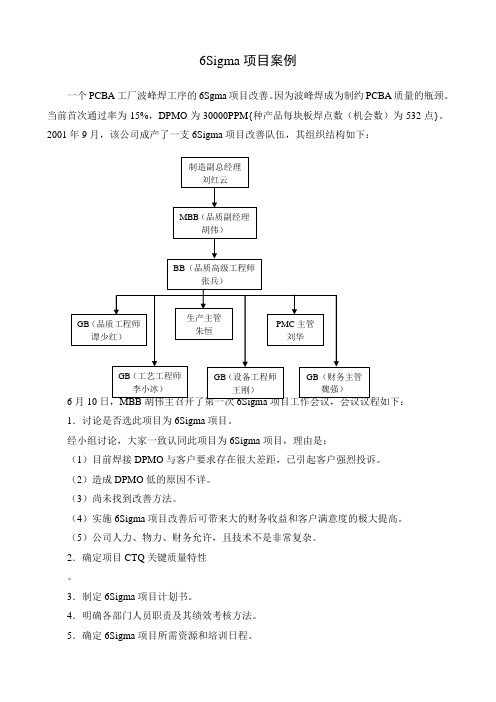

6Sigma项目案例一个PCBA工厂波峰焊工序的6Sgma项目改善。

因为波峰焊成为制约PCBA质量的瓶颈。

当前首次通过率为15%,DPMO为30000PPM{种产品每块板焊点数(机会数)为532点}。

2001年9月,该公司成产了一支6Sigma项目改善队伍,其组织结构如下:1.讨论是否选此项目为6Sigma项目。

经小组讨论,大家一致认同此项目为6Sigma项目,理由是:(1)目前焊接DPMO与客户要求存在很大差距,已引起客户强烈投诉。

(2)造成DPMO低的原因不详。

(3)尚未找到改善方法。

(4)实施6Sigma项目改善后可带来大的财务收益和客户满意度的极大提高。

(5)公司人力、物力、财务允许,且技术不是非常复杂。

2.确定项目CTQ关键质量特性。

3.制定6Sigma项目计划书。

4.明确各部门人员职责及其绩效考核方法。

5.确定6Sigma项目所需资源和培训日程。

具体工作分工如下:一、确定项目CTQ及项目Y波峰焊工序是客户特别关注的影响产品品质的关键工序,客户最关注的是焊点一次成功率要高,转化CTQ为焊点的DPMO要小。

故波峰焊点一次成功率为本项目的CTQ,项目Y 衡量CTQ的参数为焊点DPMO。

二、制定6Sigma项目计划书胡伟和张兵根据PCBA焊接状况和已有的DATA制定的6Sigma项目方案如下:6Sigma项目方案三、各成员职责与绩效考核办法续表四、项目资源及培训安排项目资源配置项目培训安排五、项目实施日程安排六、完成Y的测量系统分析本项目中Y的数据为离散二元数据,对其进行分析时需用离散数据的GAGER&R分析进行。

方法:取50块各有一个指定焊点的PCBA,这些焊点有合适焊点、有临界焊点、有不合格焊点,由5个检查员将每块板检查两次,两次之间的时间间隔为一周。

离散数据GAGER&R评估参数:总的一致百分比:用来评估检验员结果一致辞的次数的百分比可重复性百分比:用来评估检验员检查同一部件结果一致的能力可再现性百分比:用来评估多个检验员检验同一部件的结果一致的能力计算公式为:一致百分比=一致的总次数机会的总次数本例计算结果=89%如结果>85%,检验结果可接受。

(六西格玛管理)SISIGMA专案改善案例(一).

(六西格玛管理)SISIGMA专案改善案例(一)SIX SIGMA提升成检良率项目报告甲上计算机(深圳)有限公司目录1.提升成检良率项目小组简介 ------------------------------------------- 22.界定阶段项目背景 ------------------------------------------------------------ 4 目标设定 ------------------------------------------------------------ 5 项目组组织架构 ----------------------------------------------------- 6 计划表 -------------------------------------------------------------- 7 项目组会议记录 ----------------------------------------------------- 8 3.量测阶段现状分析 ------------------------------------------------------------ 10 4.分析阶段漏印及脏点不良要因分析-------------------------------------------- 16 锡面不平及孔小孔塞要因分析 --------------------------------------- 20 锡面沾白漆要因分析------------------------------------------------- 25 刮伤露铜要因分析--------------------------------------------------- 27 FMEA --------------------------------------------------------------- 30 项目组会议记录 ----------------------------------------------------- 32 相关数据收集 ------------------------------------------------------- 345.改善阶段D.O.E ---------------------------------------------------------------- 44其它试验报告 ------------------------------------------------------- 45 防焊稽核报告 ------------------------------------------------------- 49 喷锡培训教材 ------------------------------------------------------- 56 项目组会议记录 ----------------------------------------------------- 57 相关数据收集 ------------------------------------------------------- 59 6.控制阶段标准化 -------------------------------------------------------------- 76 相关窗体 ------------------------------------------------------------ 78 相关数据收集 ------------------------------------------------------- 83成检良率改善小组简介界定阶段Define项目背景目标设定项目小组组织架构项目活动计划表本阶段相关会议记录(界定DEFINE)项目背景一直以来我公司的成检良率比较低﹐根据目前的统计﹐成检良率在75﹪左右﹐严重影响公司的直通率﹐延误交期﹐同时造成大量的重工成本﹐其中尤为防焊﹑喷锡制程对成检良率影响最大﹐分别达到了11﹪﹑8.0﹪。

六西格玛成功(6sigma)案例学习[优秀范文五篇]

![六西格玛成功(6sigma)案例学习[优秀范文五篇]](https://img.taocdn.com/s3/m/51b2a8e3c0c708a1284ac850ad02de80d5d80658.png)

六西格玛成功(6sigma)案例学习[优秀范文五篇]第一篇:六西格玛成功(6sigma)案例学习6sigma成功案例**电子:步伐稳健行走于6σ之路2000年12月,第十届台湾品质奖的颁奖典礼上,在评审“品质不折不扣”的理念下,**电子以多年来致力追求品质的决心与成就,脱颖而出,获得台湾品质奖。

细察**电子追求品质的努力、实践品质的过程,得以知道这个奖得来实至名归。

**电子自1994年起,就在董事长许胜雄的领导下,努力实践6σ(Six Sigma)的品质策略。

何谓6σ?σ在字面上的定义是为统计学上的标准差,简单来说,σ是一个测量品质的标准工具,它代表一种绩效目标,也是一种品质改善的观念。

达到6σ表示每百万次中只会出现3.4个错误,几乎等于零缺点。

σ曾经协助许多世界级企业展现惊人的成绩,它曾经使通用电气(GE)公司迈向营运的高峰,被杰克韦尔奇称许为通用所采用的过最重要的管理措施;也是西方企业力抗日本企业反败为胜的法宝。

提起**电子导入6 σ的原由,**电子副总经理陈乃源表示:“起源于为了满足顾客对品质的要求。

”在未实行6 σ前,**电子所生产的产品错误率颇高,无法达到客户满意,除容易引起顾客的抱怨,相对也缺乏竞争力。

为了提高竞争力,**电子决定导入6 σ。

当时**电子派遣了一批人员到美国接受6σ的训练课程,其中成员包含总经理、数位副总及相关人员,陈乃源也是其中之一。

受训回国后,陈乃源全心投入**电子执行6 σ的架构规划。

陈乃源指出:“实践6 σ的基本原则,是以顾客需求为出发点,一切改善都必须以顾客需求为主,它讲求从制造过程开始改进,而不是看产品产出最后的结果,因为产品事后的修补往往要花费更多的成本。

品质改善最重要的是要从根源做起,也就是在设计时就减少错误的机会。

尤其是在产品生命周期急速缩短的今天,已没有时间让你尝试错误了,也无法再像过去一样等生产过程结束后再统计错误,必须在设计的时候就减少错误的发生,把线上的制程能力及零件的制造能力都计算、考虑进去,让产品合于标准,将制造流程改善,一次就做好,使得后续不至于有错误发生。

较完整的西格玛案例条鱼 (一)

较完整的西格玛案例条鱼 (一)西格玛案例条鱼,是指将西格玛质量管理方法应用于条鱼加工厂所做的成功案例。

在该案例中,西格玛方法促进了条鱼加工厂的生产效率大幅提高,缩短了加工周期,提高了产品质量。

接下来,我们将从以下几个方面来解析“较完整的西格玛案例条鱼”的成功之处。

一、西格玛的概念西格玛是面向全面质量管理的一种方法和工具。

西格玛的目的是通过通过数据分析和过程控制,减少因过程造成的变异,从而实现制品及服务质量的持续提升。

二、西格玛在条鱼加工厂中的应用在条鱼加工厂中,新的西格玛系统的应用使得生产效率更高。

生产周期亦因此缩短,从而使得该企业更加迅速地应对市场需求,提高市场份额,进一步稳定发展。

三、西格玛案例条鱼的成功之处1、统一标准化。

西格玛方法实施后,使企业内部制度得到规范化,提高了管理的效率。

2、改善生产效率。

西格玛方法强调充分挖掘数据资源,从中找出生产瓶颈,并进行改善。

因此,通过数据的分析和解释,加工厂的生产效率得到了更多的提升。

3、员工培训。

西格玛方法不仅仅是一种生产手段,更重要的是它需要员工的参与和协作,以便推动企业的发展。

因此,在这个过程中,员工还必须接受充分的管理培训。

4、追求持续性发展。

通过新的西格玛系统的引入,条鱼加工厂的数据分析和过程流程得到了进一步的改进,也意味着企业对于持续性发展的追求以及未来的前景。

综上所述,“较完整的西格玛案例条鱼”之所以成功,是因为其所蕴含的良好理念、制度和思维方式,能够有效提升企业的生产力和整体运行效率。

同时,它还使企业在管理和技术方面都得到了很好的提升,进一步增强了企业的竞争力。

当然,在这一过程中,企业需要时刻关注环境变化、制定切实可行的开发方案,不断优化和完善西格玛系统,在今后的市场竞争中取得更广阔的发展前景。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

USL Target

0.300000 *

LSL

-0.300000

Mean

-0.003778

Sample N StDev (Within)

18 0.131310

StDev (Overall)

0.183604

LSL

USL

Within Overall

Potential (Within) Capability

0

50

100

150

不同喷 涂时 间 下的 变 化 对 比 图

焊接OFFSET

Process Capability Analysis for X OFFSET

按SPEC=±0.3mm 计,过程能力严重 不足,其中:

X offset:Cpk=0.54

Y offset:Cpk=0.46

Process Data

Individual Value

Process Capability Analysis for U1X OFFSET

Process Data

USL

-0.300000

Mean

0.000238

Sample N

42

StDev (Within) 0.149196

StDev (Overall) 0.260997

Cum %

22.2 41.2 56.0 62.3 68.7 74.3 79.6 84.5 88.7 93.0 95.8 100.0

3500

100

3000 2500 2000

80%

80

60

1500

40

1000 20

500

0

Defect

Count Percent Cum %

焊P点C5与1B2贴变5片形助1器2焊件3剂9间焊量2距接不3过X稳3焊坐6小定接标3Y偏3坐焊波6差标接峰3偏高区20差度P焊C不1B接6定稳8X位焊坐X9接坐标6Y标设坐偏9焊置标6差接不设当Z置助9坐夹6不焊标具当剂过助水9区低6焊平P剂度C9B区差6定P位C7BXP2定坐C位B标可6Y引偏4坐焊助脚差标性焊可6偏差4剂焊差喷性6嘴差4X坐O16t标h0e偏rs 差 0

Exp. "Overall" Performance

PPM < LSL PPM > USL

124999.74 125375.72

PPM Total

250375.46

91.2 91.1 91.0 90.9 90.8 90.7 90.6 90.5 90.4

0

I Chart for OFFSET

UCL=91.17

Funneling 筛选

[all possible]

z Brainstorming z Fishbone diagram z Cause & Effect matrix z FMEA

[vital few]

Cp/Cpk Process capability

过程能力计算

Data plotting 数据图形分析

504

不 高

当度助不焊稳剂定量波不峰稳高定度

432 336 144

设 焊

置接1时高44间焊过接长1Z2坐助8标焊过剂1高助量20焊设剂置喷过1助1嘴少2焊X剂坐助喷标焊9嘴剂偏6Y区差坐P标C9B偏器6定差件位引X

坐脚标长偏度差过Oth长e rs 64 96

0

Percent

22.2 19.0 14.8 6.3 6.3 5.6 5.3 4.9 4.2 4.2 2.8 4.2

RPN Pareto Chart for potential causes

开焊FMEA

RPN Pareto Chart for potential causes

Count Percent

Count Percent

2000

100 80%

80

60

1000

40

20

Defect0

Count

焊

接

方

式 选择 波峰

立项:经领导同意,特成立包含工艺、设备、品质管理等跨部门成员组成的6SIGMA项目组,对波峰焊加工过 程进行工艺设备特性化分析和过程能力改进,以提升波峰焊的质量水平与生产效率。

2.0 Project Overview

2.2 项目目标

Î工艺设备特性化:通过对波峰焊生产过程的分析,明确影响产品质量 (以连锡或开焊为重点)的关键工艺设备因子,并找出测试方法,开展过 程能力分析、提升和控制,同时建立关键参数的数学模型,优化参数设 置; Î质量提升——降低选择性波峰焊焊点PPM 50%(相同产品比较,PPM由 ××PPM下降××PPM); Î效率提升——降低产品工时,降低新产品调制及工艺设备调整时间。

项目名称:波峰焊工艺设备过程能力提升

时间:2002年10月—2003年04月

1.0 Project Title & Team

项目名称: 波峰焊工艺设备过程能力提升 项目组:项目编号 项目时间: 2002/10—2003/04 培训与指导:顾问团队 项目赞助: ****

姓名 ** ** ** ** ** **

没有建立一套科学、有效地过程评估与控制方法,在实际生产中,品质、工艺与设备参数之间的对应关系 不够清晰,工艺窗口不明确,工艺设备调制及设备的维护保养缺乏科学的依据。

反映在产品质量上,就是长期以来,单板的焊点PPM波动很大,连锡、开焊问题出现频繁,此两项缺 陷,占了所有焊点缺陷的80%以上;同时新产品的调制时间长,极大地影响了生产效率和加工周期。

4.0 DMAIC Roadmap: MEASURE

4.3 MSA (example:波峰高度测量系统):

n 测量系统(新启用)

o GR&R抽样方案

波峰图片

测量者

参照标准

测量 过程

测量仪器 LEICA数显仪

测量方法

波峰高度

10-2-2(10个样本、2个 测量者、重复测量2次)

p GR&R Report

q GR&R 结果

4.0 DMAIC Roadmap: MEASURE

4.4 过程数据分析(example:波峰过程):

n Dot plot

o Individual chart & Normal probability plot

p Individual charts by groups

q 过程统计值列表

Measure Analyze Improve Control

02/11/01-02/11/30 02/12/01-03/01/25 03/02/15-03/03/20

Variables list、Brainstorming、Cause & Effect matrix、FMEA、Sampling methods、Data collection、GR&R、Process Capability

1)喷涂过程稳定,数据随机分布; 2)常用喷涂时间设置下,喷涂能力满足要求。

o 波峰高度

1)波峰过程不稳定;

2)不同设置值下的波峰表现有较大差别,波 峰设置越高,波动范围越大。

p

Individual Value

0.2

0.3

0.4

0.5

110

100

90

80

70

60

50

40

30

20

10

U C L=102. 0 Mean=85.03 LCL=68.09

C U S Output T O M E R S

3.0 DMAIC Roadmap: DEFINE

3.2 CTQ当前水平

波峰焊焊点PPM趋势图 (PPM Trend)

说明:2002年07-09月, 平均PPM为××PPM

2002.5月

2002.6月

2002.7月

2002.8月

2002.9月

波峰焊焊点缺陷柏拉图(Pareto of Defect)

setting 65

Mean LCL 2.818 2.534

UCL 3.101

StDev 0.189

95% CI for Mu

2.754-2.882

95% CI for Sigma

0.153-0.247

70

3.838 3.453 4.132 0.275 3.752-3.923

0.227-0.351

75

Output

焊接好的PCBA

C U S T 补焊工段 O M ICT/FT E R S

进板

助焊剂喷涂 PCB传送

PCB

预热

焊接1

PCB传送

焊接2 冷却 出板

助焊剂

脉冲电磁泵

4.0 DMAIC Roadmap: MEASURE

4.1 Activity overview(活动综述):

Variables metrics 变量列表

Mean=90.82

5

10

15

20

Observation Number

LCL=90.47 25

Data collection plan 数据采样

Measuring system analysis (GR&R)

测量系统分析

4.0 DMAIC Roadmap: MEASURE

4.2 关键变量筛选:

连锡FMEA

4.679 4.157 5.202 0.300 4.589-4.769

0.248-0.379

80

5.283 3.889 6.677 0.599 5.109-5.457

0.499-0.750

4.0 DMAIC Roadmap: MEASURE

4.5 阶段性结论(Measure Phase)