螺旋桨和艉轴拂配预装安装工艺

螺旋桨与尾轴的连接方式

螺旋桨与尾轴的连接方式嘿,朋友们!今天咱来聊聊螺旋桨与尾轴的连接方式。

这就好比是两个人手牵手,得牵得牢固又合适,不然可就出乱子啦!想象一下,螺旋桨就像是个大力士,在水里拼命地转呀转,要是和尾轴连接不好,那不得掉链子呀!这连接方式可太重要啦,就像你走路得有双合脚的鞋子一样。

常见的连接方式有键连接,就好像是给螺旋桨和尾轴之间上了一把锁,把它们牢牢地固定在一起。

还有过盈连接呢,这就像是把两个东西紧紧地挤在一起,亲密无间呀!咱说这键连接啊,那键就像是个小英雄,卡在螺旋桨和尾轴中间,让它们能同步转动,可给力啦!要是这键出了问题,那可不得了,螺旋桨没准就不听话啦。

你说这螺旋桨要是在关键时刻闹脾气,那船还怎么走呀?再说说过盈连接,这可真是个巧妙的法子。

让螺旋桨和尾轴紧紧地贴在一起,产生足够的摩擦力,这样它们就能一起愉快地工作啦!这就好像是两个好朋友,亲密得不得了,干啥都一起。

那在实际操作中,可得小心谨慎呀!安装的时候得仔细检查,看看连接是不是牢固,有没有啥隐患。

就跟你出门前得检查下钥匙带没带一样重要。

要是随随便便就装上了,后面出问题可就麻烦大啦!而且呀,不同的船只、不同的螺旋桨,那连接方式可能也得变一变。

这就像是不同的人穿不同的鞋子,得合适才行。

不能说一种连接方式就走遍天下啦,那可不行!咱再想想,要是螺旋桨和尾轴连接不紧密,在水里转着转着突然松了,那会咋样?哎呀,那后果简直不敢想!所以说呀,这连接方式可得重视起来,不能马虎。

总的来说,螺旋桨与尾轴的连接方式那可是至关重要的呀!咱得好好研究,好好安装,让它们能完美配合,这样船才能在水里顺顺利利地航行。

可别小看了这小小的连接,它可是关系到整艘船的运行呢!大家说是不是呀!原创不易,请尊重原创,谢谢!。

轴系安装工艺新

一、概述:本工艺的制定是依照«中国造船质量标准»〔2005〕及相关规范、标准制定的。

本工艺包括的工作内容:轴系、舵系放线、艉轴管及密封装置的安装、螺旋桨安装、中间轴安装、齿轮箱安装、主柴油机安装;艉柱、吊舵臂、挂舵臂的安装,吊舵臂镗孔,下舵承、舵销承装配,舵叶拂配,舵系装配等等;本工艺文件规定了上述内容的施工方法和技术要求。

1、差不多工艺流程轴系、舵系理论中→艉柱定位心线的确定间轴对中安装→齿轮箱对中安装→主柴油机对中安装2、放轴系中心线和舵系中心线3.1拉线前船台施工应具备的条件:3.1.1拉线前应完成的工作主船体机舱段主甲板下全部完工及密性试验完成,尾部油、水舱、柜密性试验完成,相关构件及外板装焊完工后,机舱前壁向船首的一条环形大接缝焊装终止,大型机器设备预定位,船体基线以及横倾由船体部门确定并验收合格。

3.1.2主机及轴系的基座都已焊好,并交验合格。

3.1.3在确定轴系理论中心线、主机定位及校中轴系时,船上应停止冲击或振动作业。

3.1.4轴系校中安装应考虑和排除阳光照耀引起船体变形的阻碍。

一样在早晚或阴雨天进行。

3.2轴系和舵系理论中心线基准点的确定、检查:3.2.1 按船体提供的最终的基线标,用激光经纬仪测出轴线高度〔本船轴线与基线平行,轴线距基线高度为2200 mm〕,并从艉部引向机舱内按图纸要求确定32#舱壁处轴线离基线高度为2200 mm,确定轴线首靶点。

3.2.2同理,按图在4#肋位垂直于船舯中纵线,高度值为2200 mm,确定轴线艉靶点。

3.2.3连接两靶点,用φ0.8mm钢丝挂重量约为75Kg,分别延长至-5#检查,-5#距基线高度应为2200mm,以检查船体焊接试水后变形数据,检查主机座安装误差情形。

按理论值,也可检查轴线挠度。

〔如图1〕3、钢丝自重及挠度修正值如下:Y=g*x(l-x)/0.99*2G式中Y—挠度修正值〔m〕;g—钢丝线单位重量〔N/ m〕;L—钢丝两基准点间的距离〔m〕;X—所求挠度到基点距离〔m〕;G—钢丝拉紧力〔N〕;5、理论轴线确定后,检查主机座位置及高度尺寸是否满足要求。

螺旋桨与尾轴拂配工艺

螺旋桨与尾轴拂配螺旋桨与尾轴锥面,经检查发现下列情况之一者必须进行拂配:a配合面接触不良,没有达到技木标准CB/T 3420—92船舶轴系装配技术要求的要求;b螺旋桨锥孔和尾轴锥体经过机加工;c螺旋桨、尾轴、键其中之一换新。

有键螺旋桨与尾轴拂配拂配前,必须检查桨叶和轴、键与键槽的配合情况,如需修正,应达到有关技术标准要求。

1、竖拂1.1、采用竖拂工艺必须具备相应的地坑和足够的吊重设施。

吊重设施的吊钩有效高度必须大于尾轴的竖立高度。

1.2、螺旋桨锥孔大端朝上,水平牢固地置于专用地坑内。

1.3、尾轴的键槽内配置一根假键,其长度不少于键槽长度的1/4。

宽度比键槽松0.10~0.15mm。

1.4、保护好尾轴螺纹或尾轴法兰螺孔,穿妥起吊钢索,装上专用吊环,将尾轴垂直吊起,对准螺旋桨锥孔,并转动尾轴下方固定卡环的手柄,使尾轴的假键对准螺旋桨桨毂内键槽。

1.5、在尾轴锥体均匀地涂上一层色油后,缓慢放下尾轴。

当锥体距锥孔100~200mm时,松开起重机具刹车,使尾轴迅速自由降落插入锥孔。

1.6、利用地坑内千斤顶将尾轴顶升,松开锥体配合面,利用起重机具将尾轴吊离。

1.7、检查螺旋桨锥孔内沾油情况,用风磨机磨削配合面。

如此反复拂配至锥孔接触面积达70%左右时。

将尾轴假键拆下,装上真键,同时研配键与键槽两侧,直至CB/T3420-92规定的标准,且锥体大端接触面较硬。

1.8、量取尾轴铜套下端面与螺旋桨水封圈止口的距离。

该距离应为螺旋桨桨毂长度的2~3%,且不小于12mm。

必要时,可车削尾轴铜套下端面,以确保上述尺寸。

1.9、经拂配后尾轴螺纹应在螺旋桨锥孔内。

其尺寸至少应为桨毂长度的2~3%,且不少于10mm。

1.10、若达不到2.8条要求,允许在螺旋桨的小端平面加垫衬片。

衬片的材料应与螺旋桨基本相同,其厚度应大于10mm,厚薄不均匀允差小于0.05mm。

衬片与桨毂端面刮配,并用沉头螺钉固定。

平面内塞尺检查应小于0.05mm。

螺旋桨安装工艺

螺旋桨安装⼯艺1. 在本⼯艺安装前,螺旋桨及与其相配的螺旋桨轴均已经精加⼯好,并经验船师和船东认可完毕。

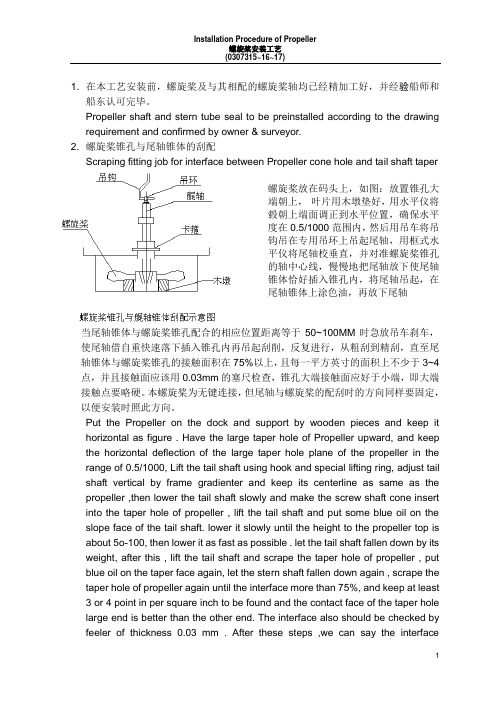

Propeller shaft and stern tube seal to be preinstalled according to the drawing requirement and confirmed by owner & surveyor.2. 螺旋桨锥孔与尾轴锥体的刮配Scraping fitting job for interface between Propeller cone hole and tail shaft taper螺旋桨放在码头上,如图:放置锥孔⼤端朝上,叶⽚⽤⽊墩垫好,⽤⽔平仪将毂朝上端⾯调正到⽔平位置,确保⽔平度在0.5/1000范围内,然后⽤吊车将吊钩吊在专⽤吊环上吊起尾轴,⽤框式⽔平仪将尾轴校垂直,并对准螺旋桨锥孔的轴中⼼线,慢慢地把尾轴放下使尾轴锥体恰好插⼊锥孔内,将尾轴吊起,在尾轴锥体上涂⾊油,再放下尾轴当尾轴锥体与螺旋桨锥孔配合的相应位置距离等于50~100MM时急放吊车刹车,使尾轴借⾃重快速落下插⼊锥孔内再吊起刮削,反复进⾏,从粗刮到精刮,直⾄尾轴锥体与螺旋桨锥孔的接触⾯积在75%以上,且每⼀平⽅英⼨的⾯积上不少于3~4点,并且接触⾯应该⽤0.03mm的塞尺检查,锥孔⼤端接触⾯应好于⼩端,即⼤端接触点要略硬。

本螺旋桨为⽆键连接,但尾轴与螺旋桨的配刮时的⽅向同样要固定,以便安装时照此⽅向。

Put the Propeller on the dock and support by wooden pieces and keep it horizontal as figure . Have the large taper hole of Propeller upward, and keep the horizontal deflection of the large taper hole plane of the propeller in the range of 0.5/1000, Lift the tail shaft using hook and special lifting ring, adjust tail shaft vertical by frame gradienter and keep its centerline as same as the propeller ,then lower the tail shaft slowly and make the screw shaft cone insert into the taper hole of propeller , lift the tail shaft and put some blue oil on the slope face of the tail shaft. lower it slowly until the height to the propeller top is about 5o-100, then lower it as fast as possible . let the tail shaft fallen down by its weight, after this , lift the tail shaft and scrape the taper hole of propeller , put blue oil on the taper face again, let the stern shaft fallen down again , scrape the taper hole of propeller again until the interface more than 75%, and keep at least3 or4 point in per square inch to be found and the contact face of the taper holelarge end is better than the other end. The interface also should be checked by feeler of thickness 0.03 mm . After these steps ,we can say the interfacebetween the slope face of tail shaft and the taper hole of the propeller is OK. As the propeller is keyless connection so marks should be made and pain attention to when matching, so that install according to the marks.3. 螺旋桨安装时的准备条件Requirements before installation1)前后轴承按要求安装到位,尾轴及前密封暂时布置到相对准确的位置,放⼊尾轴管内,并经船检和船东认可。

螺旋桨与艉轴无键液压装配技术

螺旋桨与艉轴无键液压装配技术和实践0 引言我厂生产了四套护卫舰和新加坡65000吨油轮轴系,与我厂历年生产的轴系产品不同的是螺旋桨与艉轴的装配采用无键液压联接安装。

虽然螺旋桨无键液压装配方法在我国同行业厂家中已有先例,但此方法在我厂尚属首次实践。

通过这次实践,我们体会到无键液压装配工艺较有键联接装配、拆卸方便、迅速,也较安全,本文对螺旋桨无键液压装配的原理和试装的工艺过程作简要介绍。

1 装配原理螺旋桨无键液压联接技术,是在圆锥面上进行过盈配合,其液压装配原理是利用高压液体使桨毂体产生了弹性变形使之胀大,同时另一路高压液体利用辅助工具(如轴向千斤顶或轴向活塞式液压缸)把桨体推人桨轴的锥体部位,当轴向推人量达到所需的推人量后,卸去液压使毂体收缩固定在轴的锥体部位上,由于弹性变形作用使毂体产生复合应力,而它们之间有一定的摩擦系数,因而在锥面之间产生了聚紧力,从而可传递扭矩。

从目前船舶上采用的螺旋桨无键液压联接装配结构来看(如图1),螺旋桨使用中所需克服的最大作用力一方面是利用艉轴上桨的限位螺母在桨上的作用力,另一方面是利用过盈装配螺旋桨所取得的综合聚紧力(包括克服螺旋桨离心力)。

温度影响装配公盈量,在一定温度下,根据聚紧力所需的最小装配公盈量计算出组装时轴向最小推人量。

由此得出装配径向压力及轴向压力。

图2是某新加坡65000吨油轮轴系桨毂尺寸示意图,图3是其螺旋桨无键液压装配时,经计算得出的轴向推人量δ与温度T关系图。

2 装配规程及实践无键液压联接是现代先进技术,从理论上进行分析涉及的因素很多。

为使装配工作顺利进行,并达到高质量、高可靠性,必须要有严格的工艺规程作保证,下面简述在某护卫舰轴系采用无键液压联接技术的工艺过程。

2.1 液压零件加工要求1)锥体配合面必须严格按样板(塞规,环规)加工,确定拂制余量。

艉轴与桨轴孔拂配锥度时,拂配量为0.30ram。

由此螺旋桨的锥度样板(塞规)止线尺寸应该为:o303.55mm。

船舶轴系的加工与安装工艺流程中心线与舵系中心线的指交度

目录1、船舶轴系的加工与安装工艺流程----------------22、船舶轴系找中----------------------------------------43、轴系安装工艺----------------------------------------64、舵系及螺旋桨安装工艺----------------------------75、主机安装工艺----------------------------------------8船舶轴系的加工与安装工艺流程1.配合船体在后分段焊接艉柱时的拉线,(由船体拉线),目的复核尾轴管长度,以及控制轴系中心线与舵系中心线的指交度。

2.初步拉线、船体建造后的第一次拉线,目的(1)检查轴系中心线与舵系中心线的相交度;(2)检查确定主机座、齿轮箱座位置;(3)确定重磅厚度估计中间轴承座高度;(4)估计垫块厚度,主机齿轮箱等底脚螺丝的预制尺寸与基线偏差。

3.找中复核,(由轮机拉线、质管部、船研所到场)目的决定尾管中心线镗削位置,安排镗排的基准。

4、镗孔5.复线:镗孔后的拉线,目的(1)向船检师及船主提交轴系与舵系的相交度;(2)制定尾轴系样棒;(3)提供尾轴管的具体尺寸。

6.复测:在复线基础上较为准确地测量,目的是正确决定主机在机座上的左右、前后位置。

7.艉轴管安装。

8.尾轴安装步骤:a.尾轴安装b.装尾轴油封(检查渗漏)c.安装螺旋桨及舵系d.安装中间轴9.机座重磅板定位焊接、拂磨10.离合器、主机进舱,临时固定11.下水后,按平轴法安装中间轴12.齿轮箱定位13.主机定位14.拂垫块15.钻孔16.非定位螺钉紧固17.绞定位螺栓孔配置定位螺栓18.安装完毕检验,向船验师提交轴系安装数据船舶轴系找中轴系是船舶动力装置重要组成部分,轴系的好坏直接关系到船舶航行安全及使用寿命,船舶的建造对轴系的要求提高到特别重要地位。

一.目前我公司采用拉钢丝线找中定位二.找中工艺(拉钢丝线)(一)新造船舶轴系,拉钢丝线找中心前,船舶建造工程应完成下列工作:1.船舶主甲板以下船体结构及设在该区内的第一层上层结构全部焊接及火工校正工作全部结束。

内河船舶艉轴安装工艺探讨

内河船舶艉轴安装工艺探讨摘要:船舶艉轴的功能是将发动机发出的功率传给螺旋桨并将螺旋桨产生的推力给船体,使船航行。

艉轴系统的安装是完成主机到螺旋桨的整个轴系中的尾管及尾管轴承,螺旋桨与桨轴的安装,中间轴及中间轴承,推力轴及推力轴承等部件的安装任务,同时还涉及到主机的安装过程。

内河船舶艉轴安装工艺的先进与否,直接影响到船舶航行推进效率的提高,也是保证航行安全和航行速度的重要因素。

前言首先,对艉轴工作条件的分析。

艉轴在传递主机功率的过程中,除受到推力、压力、拉力、扭力、弯力的作用外,还受到以下负荷的作用。

1、装螺旋桨的一端是悬臂梁(指有人字架),使之承受交变数值较大的应力,容易使轴疲劳破坏;2、螺旋桨的应力和机械的不平衡力(指螺旋桨推进中产生的回力),使轴承或轴套受周期性变化的负荷;3、轴承的不均匀磨损使轴承间隙过大或轴与轴套的磨损增大,轴线沉陷,形成轴线不正,导致弯曲应力增加;4、在风暴中航行时,螺旋桨会空转和深沉,使艉轴产生附加的动力负荷;5、螺旋桨产生的绞缆,撞击水下杂物时会产生很大的冲击负荷;6、船舶急转弯、增大离心力和艉轴的转速变化对艉轴所引起的附加动力增大负荷;7、由于水的腐蚀疲劳的相互作用,则会产生“腐蚀疲劳”。

使艉轴的持久极限在一定的工作周期后会降得很低甚至为零(指尾轴江海水冷的时候)。

因此,艉轴必须具有足够的强度储备,良好的耐磨性,可靠的防腐措施以及合理的工艺结构。

如何合理改善艉轴的工艺结构和润滑与冷却,,使得船舶向着安全、节能、高效方向发展呢?一、艉轴的传统安装工艺内河船舶艉轴的安装工艺,一开始的时候,采用的是硬木轴套支承艉轴运转方式,后因硬木容易腐烂,便改用橡胶轴套支承;但橡胶轴套容易卡死,水润滑效果差,便又改用塑胶王合金钢套;塑胶王合金钢套容易磨损并漏油,又改用青铜合金圆珠滚动轴承。

一般前轴承长度约为250 mm,后轴承长度约为450mm,轴承内开有一条s型油槽,以供艉轴冷却润滑。

螺旋桨安装步骤

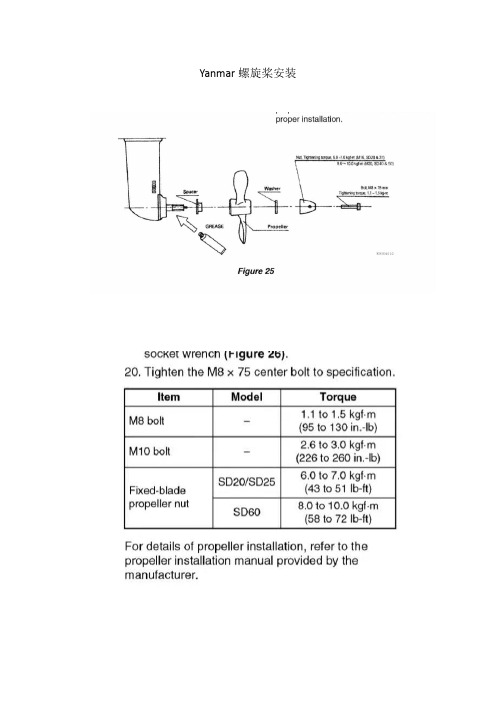

Yanmar螺旋桨安装

注意防止螺旋桨轴转动的措施是在主机主轴提供反向力矩

1.用5mm六角匙拆除红圈标示零件上三个螺丝,然后用C型扳手

(从桨叶端看)顺时针转动拆下红圈标示零件

注意,蓝圈内的所有零部件均不需要拆除,里面的落实全部已经上好螺纹胶

2.将零件号1,2.1,2,2.2,2.3 依次套到艉机轴上,将罗母3 安装到轴上,扭矩为9-10kgm

3.在随桨提供的沉头螺丝

4.1 上打随配的螺纹胶,与沉头垫圈4 一起安装到轴末端,用5mm六角匙旋紧,扭矩1.5kgm

4.将蓝圈内组件整体推入到已经安装到轴上的部件2.2 上,两条突起滑入2.2上槽内,继续缓慢推进组件直到内部螺纹接触。

5.用C型扳手逆时针转动(从桨叶端看)部件1 旋紧直到部件1 上三个孔位对正部件6 上三个半圆缺口

6.三锁紧螺丝5 上打螺纹胶,用5mm 六角匙旋紧

7. 检查桨叶转动是否正常、平滑,桨叶顶端与船底距离是否符合图

纸要求(约为桨叶直径的10%)。

螺旋桨与尾轴拂配工艺

螺旋桨与尾轴拂配工艺螺旋桨与尾轴拂配螺旋桨与尾轴锥面,经检查发现下列情况之一者必须进行拂配:a 配合面接触不良,没有达到技木标准CB/T 3420—92船舶轴系装配技术要求的要求;b螺旋桨锥孔和尾轴锥体经过机加工;c螺旋桨、尾轴、键其中之一换新。

有键螺旋桨与尾轴拂配拂配前,必须检查桨叶和轴、键与键槽的配合情况,如需修正,应达到有关技术标准要求。

1、竖拂1.1、采用竖拂工艺必须具备相应的地坑和足够的吊重设施。

吊重设施的吊钩有效高度必须大于尾轴的竖立高度。

1.2、螺旋桨锥孔大端朝上,水平牢固地臵于专用地坑内。

1.3、尾轴的键槽内配臵一根假键,其长度不少于键槽长度的1/4。

宽度比键槽松0.10~0.15mm。

1.4、保护好尾轴螺纹或尾轴法兰螺孔,穿妥起吊钢索,装上专用吊环,将尾轴垂直吊起,对准螺旋桨锥孔,并转动尾轴下方固定卡环的手柄,使尾轴的假键对准螺旋桨桨毂内键槽。

1.5、在尾轴锥体均匀地涂上一层色油后,缓慢放下尾轴。

当锥体距锥孔100~200mm时,松开起重机具刹车,使尾轴迅速自由降落插入锥孔。

1.6、利用地坑内千斤顶将尾轴顶升,松开锥体配合面,利用起重机具将尾轴吊离。

1.7、检查螺旋桨锥孔内沾油情况,用风磨机磨削配合面。

如此反复拂配至锥孔接触面积达70%左右时。

将尾轴假键拆下,装上真键,同时研配键与键槽两侧,直至CB/T3420-92规定的标准,且锥体大端接触面较硬。

1.8、量取尾轴铜套下端面与螺旋桨水封圈止口的距离。

该距离应为螺旋桨桨毂长度的2~3%,且不小于12mm。

必要时,可车削尾轴铜套下端面,以确保上述尺寸。

1.9、经拂配后尾轴螺纹应在螺旋桨锥孔内。

其尺寸至少应为桨毂长度的2~3%,且不少于10mm。

1.10、若达不到2.8条要求,允许在螺旋桨的小端平面加垫衬片。

衬片的材料应与螺旋桨基本相同,其厚度应大于10mm,厚薄不均匀允差小于0.05mm。

衬片与桨毂端面刮配,并用沉头螺钉固定。

平面内塞尺检查应小于0.05mm。

船用螺旋桨的安装步骤

船用螺旋桨的安装步骤

船用螺旋桨的安装步骤:

①准备工作在开始之前确保所有工具材料如扳手润滑油密封胶等齐全有效并且穿戴好防护装备;

②拆卸旧桨如果船上已经装有旧螺旋桨需先将其卸下注意记录下原来各个部件的位置方向;

③清理轴端使用钢丝刷砂纸清洁推进轴末端去除锈迹油漆残留确保表面光滑无毛刺;

④测量尺寸对照新螺旋桨毂部与轴径尺寸确保两者匹配否则需用锉刀砂轮机进行适当修整;

⑤涂抹润滑在轴毂接触面均匀涂抹一层薄薄的润滑油或专用膏剂这样可以减少安装时摩擦力;

⑥安装键槽检查确认毂内是否有键槽并与轴上突起部分吻合若没有则需用錾子锤子手工开槽;

⑦对准中心一人扶住桨叶另一个人缓缓将其套入轴上过程中需不断调整保证两者中心线重合;

⑧上紧螺丝当螺旋桨完全就位后用扭矩扳手按照厂家推荐数值依次拧紧固定螺丝不允许过松过紧;

⑨检查间隙用塞尺测量桨毂与轴间缝隙确保其在允许范围内过大会影响密封性过小则难以拆卸;

⑩安装挡圈在最后一个螺丝外面再加装一个金属挡圈用以防松并且用焊接点焊方式将其固定;

⑪密封处理最后在挡圈外缘涂抹一圈密封胶防止海水从缝隙中渗入腐蚀内部零件;

⑫调试检验安装完毕后需反复正反转螺旋桨检查有无卡滞异响等情况必要时重新调整直至满意。

船舶螺旋桨安装

• ③把这些点连接成一直线(近似),如图4一1一2 (b)所示。

上一页 下一页 返回

任务1 船舶螺旋桨预装

• ④该直线与横坐标(负荷为零时)的交点O‘ ,便是轴向压入量的初始点 (S值的真正零点)。

到尾轴锥面上。移动的距离是预先计算好的,可以通过千分表进行测 量。这种方法是去压后螺旋桨能紧配在尾轴锥面上,产生一个表面压 力,这种表面压力保证了所要求的安全系数,一般情况下,这个安全 系数选2~3。

上一页 下一页 返回

任务2 船舶螺旋桨安装

• 采用湿式液压法装拆的螺旋桨,必须重新设计。螺旋桨的毂长和毂径 尺寸应这样决定,即毂孔部位承受的压力只能达到螺旋桨材料屈服强 度的50%一70%

上一页 下一页 返回

任务1 船舶螺旋桨预装

• ⑧根据螺旋桨锥孔结合面的沾油情况予以刮削。开始时,锥孔大小端 接触不均,一般应产生大端孔先接触。粗研磨加工时,应以圆周向均 匀磨削。这样逐次研磨,不断地增加锥孔上下的接触长度。有经验的 操作者,可以充分根据大小端接触相差值,控制余量大胆磨削,这样 可大大提高效率。刮削时,先用较大的风动砂轮磨削,使锥孔与锥体 贴合基本均匀,锥孔沿长度方向接触达到90%以上时,便进入精研磨 阶段。此时用小型风动砂轮精磨,既要圆周向均匀磨削,又要将接触 斑痕重处多磨些,还需注意到未接触部位空陷区的大小。这样逐次研 磨加工,使锥孔沿长度上全部接触到位,而且在接触面积上不断增加, 直至贴合面积达到70%左右为止。

• 拆卸螺旋桨的操作如图4一2一2所示。先把液压螺帽卸下,并倒装在 尾轴上,装上工具压板1和双头螺栓3。螺旋桨毂上预先攻好螺孔,以 便固定双头螺栓3。

艉轴安装工艺

艉轴安装工艺1、零部件验收要求2、艉轴管安装操作程序3、艉轴承安装操作程序4、艉轴安装操作程序轴系安装(艉轴系)须在艉柱壳和隔舱艉管孔镗削完毕后,经验收合格方可进行,在安装前须作充分准备,具体程序:1、零部件验收要求(由检验员验收)对轴系所有重要零部件须在车间验收合格方可上船。

a、艉轴管:已消除在粗车后发现的疏松、冷隔、浇铸偏缺或液压试验渗漏等缺陷后,且要求艉轴管首法兰面与轴心线垂直度每米不超过0.15毫米,艉轴管各内外圆应同心,同轴度不大于0.10毫米。

外圆不同轴颈或内圆不同孔径的轴心线应位于同一轴心线上,同轴度不超过0.025毫米。

尾管与艉柱毂孔配合的要求见表1。

b、艉轴承衬套外圆加工的尺寸与艉轴管孔的配合标准见表2,对小型船舶允许采用复套和环氧树脂定位。

对白合金艉轴承衬套外圆与艉管孔配合可按表2放松0.01~0.03毫米。

c、艉轴精加工后的检查应参照图纸,并以实际尺寸为基准,按验收标准表3、表4、表5选配艉轴与轴承的间隙,工作轴颈锥体的加工技术要求须符合验收标准表3、表4、表5值同时对法兰面及定位凸肩作验收测量须符合验收标准,验收完毕后须对工作轴颈锥体以及两端曼纹上好油脂,做好保证工作。

d、螺旋桨的材料、加工,静平衡试验按验收标准(螺旋桨制造及修理),并在车间内作一次予装试拆,测量防蚀套与密圆到位情况,以及螺旋桨锥面到位,并作记号(此项工作须在艉轴和螺旋桨单件验收合格后进行)。

其次外购件须有合格证书,经检验后方可安装,零件的验收工作必须按交验项目、内容验收,按验收阶段,验收单位进行验收,特别是对船检师,船东验收的项目应多加注意,并事先做好充分准备,不得有遗漏,以免影响生产顺利进行。

2、艉轴管安装:a、艉轴管衬套一般都须在车间内压入,压入采用液压拉伸器如图1或螺旋拉伸图2。

操作程序1) 压板与拉杆螺栓安装前,将艉轴管内径及轴承外径的油槽油孔位置复查一遍。

油槽相位:一般根据轴承直径拉有3~5条且油槽拉在轴承上部,同时复查其过盈量是否在验收标准表2规定内。

远洋拖轮轴系安装工艺

2940KW远洋拖轮轴系安装工艺一、总则:1、本工艺文件是为了确保本船的建造质量,旨在确保施工者在安装过程中能按照要求和规范正确安装,使该船的轮机设备能安全可靠的运行而编制的。

本工艺属于该船轮机施工中原则性的指导技术文件。

2、本工艺满足中国船级社(CCS)规范和SOLAS公约的相关要求。

3、本工艺参考下列标准编制:CB/T3607-93《螺旋桨及尾轴安装质量要求》CB/T3611-94《轴系法兰连接螺栓铰孔及装配质量要求》CB/T3612-94《柴油机主机整机安装质量要求》CB/T3625-94《舵、轴系找中镗孔质量要求》二、工艺流程1、第一次拉轴线,定位前中后轴架,定位导流管;2、焊接固定轴架、导流管;3、第二次精拉线;4、定位尾轴管,同时穿好温度传感器;5、穿尾轴;6、浇环氧;7、焊接尾管;8、对尾管进行密性试验,且对焊缝进行探伤;9、安装尾轴密封装置10、安装螺旋桨三、轴系拉线:四、定位安装尾轴管五、安装尾轴密封装置六、安装螺旋桨七、注意事项一、轴系的安装1、主题内容与适用内容本工艺规定了船舶轴系、舵系的安装要求。

2、找中2.1、找中前的准备工作2.1.1龙骨墩应铺设平整,艉部支撑取消。

2.1.2避免日光照射、振动、环境温度应无明显变化。

2.1.3用拉线初步定位,并装配焊妥与轴系找中有关的各种轴壳、机座、座板等。

舵、轴系通过的舱壁,甲板应预先开孔。

2.1.4在机舱前隔舱以后,主甲板以下的焊接、装配等工作基本完工;结构上的箱柜应水密试验结束。

2.1.5舵、轴系找中,允许采用钢丝接线,轴系找中时通过计算,钢丝下垂直的方法确定轴系中心位置。

2.1.6轴系找中用的艉部基本靶,应布置在尾部零号肋位后0.5-1米处,并让开舵系中心。

艏基准靶布置在机舱内前部,基准靶应牢固固定,靶芯应与轴系理论线重合,偏差应不超过1mm并需检验部门认可。

2.1.7轴架、轴壳及隔舱座板的安装位置,必须严格按照轴系中心线坐标来定位,与图样上规定的尺寸径向偏差应不超过3mm。

螺旋桨艉轴内场研配及预装工艺规程

Procedure in Workshop

安全

Safety

由于此项工事关系到大型部件的吊装、高压油、螺旋桨的拆卸,因此各参与单位要严格按照安全施工的有关规定进行各项操作。

Due to this work consists of large-scale part lifting, high pressure oil and propeller dismantling, every one who part in this work must carry out working according to respective regulation of safe working strictly

1.对研配场地吊高的要求

Requirement lifting height of grinding space

图一

1.1放置并固定研桨台时,对其上表面要进行调平,以利于桨的研配。

放置螺旋桨时,要在桨毂

上下端面与研桨台和固桨胎架间垫上2~3mm的非石棉垫,以保护桨端面不受损伤。

Placing and fitting grinding propeller seat, seat upper surface should be adjusted to level for benefit to grind propeller and seat before placing propeller in order to ensure the propeller end face free from damage

1.2 图一中给出了研配时从研桨台底面到螺旋桨轴上端面的高度尺寸,请施工单位依据此图确定。

船舶艉轴架分段预安装工艺与实船安装实践

船舶艉轴架分段预安装工艺与实船安装实践一、船舶艉轴架分段预安装工艺船舶艉轴架是支撑船舶尾部主机设备的重要结构,其安装质量直接影响船舶的安全性和航行性能。

为了提高安装效率和减少施工成本,分段预安装工艺被广泛应用于船舶艉轴架的安装过程中。

1. 分段制作根据设计图纸和要求,将船舶艉轴架划分为若干个分段。

每个分段的尺寸和形状应与实际构件相符。

然后,根据分段的形状和尺寸,制作相应的模板,用于制造分段构件。

2. 构件制造根据制作的模板,将相应的材料(如钢板、角钢等)切割成所需形状和尺寸的构件。

然后,通过焊接、钻孔等工艺将构件加工成最终的形态。

在加工过程中,需要严格控制尺寸和形状的精度,以保证后续的安装工作。

3. 分段预安装将制造好的分段构件按照设计要求进行预安装。

预安装时,需要确保构件之间的连接牢固,尺寸和形状的匹配精确。

同时,还需要注意安装过程中的防护措施,以防止构件受到损坏或污染。

4. 分段调整在分段预安装完成后,需要进行分段的调整。

通过测量和调整,确保分段构件的尺寸和形状与设计要求完全一致。

调整过程中,可以使用相应的工具和设备,如扳手、千斤顶等。

5. 分段固定在分段调整完成后,需要对分段构件进行固定。

通常采用焊接或螺栓连接的方式进行固定。

焊接时,需要严格控制焊接工艺和质量,确保焊缝牢固可靠。

螺栓连接时,需要选择适当的螺栓和螺母,并进行正确的安装。

二、船舶艉轴架实船安装实践在分段预安装完成后,船舶艉轴架需要进行实船安装。

实船安装是将预制好的艉轴架分段进行组装和安装到船舶的尾部位置。

1. 现场准备在实船安装前,需要对安装现场进行准备。

清理安装区域,确保无障碍。

同时,准备好所需的工具、设备和材料,以便顺利进行安装工作。

2. 分段组装将预制好的分段艉轴架依次组装起来。

组装时,需要确保每个分段之间的连接牢固,尺寸和形状的匹配精确。

组装过程中,可以使用临时支撑和定位装置,以保持分段的稳定和正确的位置。

3. 安装调整在分段组装完成后,需要进行整体的安装调整。

尾管、尾轴组件的制造和装配工艺及检验

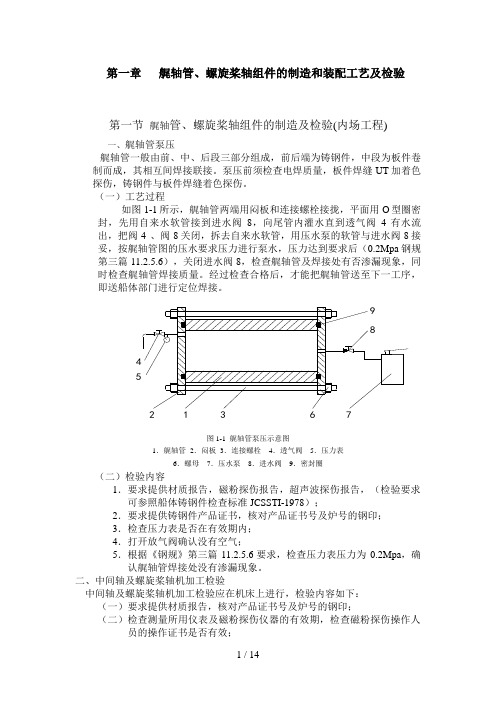

第一章艉轴管、螺旋桨轴组件的制造和装配工艺及检验第一节艉轴管、螺旋桨轴组件的制造及检验(内场工程)一、艉轴管泵压艉轴管一般由前、中、后段三部分组成,前后端为铸钢件,中段为板件卷制而成,其相互间焊接联接。

泵压前须检查电焊质量,板件焊缝UT加着色探伤,铸钢件与板件焊缝着色探伤。

(一)工艺过程如图1-1所示,艉轴管两端用闷板和连接螺栓接拢,平面用O型圈密封,先用自来水软管接到进水阀8,向尾管内灌水直到透气阀4有水流出,把阀4 、阀8关闭,拆去自来水软管,用压水泵的软管与进水阀8接妥,按艉轴管图的压水要求压力进行泵水,压力达到要求后(0.2Mpa钢规第三篇11.2.5.6),关闭进水阀8,检查艉轴管及焊接处有否渗漏现象,同时检查艉轴管焊接质量。

经过检查合格后,才能把艉轴管送至下一工序,图1-1 艉轴管泵压示意图1.艉轴管 2.闷板 3.连接螺栓4.透气阀5.压力表6.螺母7.压水泵8.进水阀9.密封圈(二)检验内容1.要求提供材质报告,磁粉探伤报告,超声波探伤报告,(检验要求可参照船体铸钢件检查标准JCSSTI-1978);2.要求提供铸钢件产品证书,核对产品证书号及炉号的钢印;3.检查压力表是否在有效期内;4.打开放气阀确认没有空气;5.根据《钢规》第三篇11.2.5.6要求,检查压力表压力为0.2Mpa,确认艉轴管焊接处没有渗漏现象。

二、中间轴及螺旋桨轴机加工检验中间轴及螺旋桨轴机加工检验应在机床上进行,检验内容如下:(一)要求提供材质报告,核对产品证书号及炉号的钢印;(二)检查测量所用仪表及磁粉探伤仪器的有效期,检查磁粉探伤操作人员的操作证书是否有效;(三)轴表面磁粉探伤检查,检查区域为:1.螺旋桨轴锥度处;2.法兰圆角处;3.圆弧过渡处;4.轴承处;(四)机加工尺寸及精度检验1.按图检验长度及外圆尺寸,轴外圆尺寸用外径千分尺测量垂直与水平方向两个位置的尺寸,测量表面粗糙度(用粗糙度仪或样板),用百分表测量径向及轴向跳动是否符合图纸要求(轴在机床上旋转,百分表放在要测量的位置,百分表波动的范围即为跳动值)。

螺旋桨和艉轴拂配预装安装工艺

螺旋桨和艉轴拂配预装安装工艺一.拂配预装的前提条件以及注意事项1. 螺旋桨与艉轴的拂配方式为立式,液压拆装方式为卧式或立式。

2. 艉轴应进行涂油保养,工作面应包橡皮。

3. 螺旋桨平放应牢固可靠并用水平尺找平,桨叶保护不应拆除。

4. 吊车吊钩应有安全装置,艉轴应有卡箍以备转动。

5. 卧式液压拆卸时,艉轴平放搁置应合理,牢固可靠。

操作人员液压施工时应注意保护,穿戴眼睛保护罩和手套。

6. 运输及施工中应防止螺旋桨和艉轴撞损。

二.拂配1. 拂配前检查螺旋桨和艉轴,其加工质量应符合图纸要求,并验收合格。

用样板检查螺旋桨锥孔的拂配余量,来货径向留0.15~0.25mm拂配余量。

2. 拂配应进行色油检查,接触均匀,接触面积不小于75%,每25×25mm2,应不小于3个着色点,在锥孔两端不得有间断。

3. 拂配经报检合格,并在桨和轴上做好方向和位置标记。

三.内场预装和拆卸1. 准备下列工量具:a. 手摇泵几连接软管、接头、压力表2套b. 百分表(带磁座) 3只c. 点温计1只d. 液压螺母 1只计量器具应计量合格有效2. 桨孔液压螺母与艉轴的配合面上应清洁,应涂上液压油。

3. 按桨和轴的标记,把桨吊到艉轴上,然后把液压螺母拧紧上艉轴。

4. 确定推入量。

a. 测量桨和轴的表面温度Tp和Ts,二者应尽量一致。

b. 按平均温度T=(Ts+Tp)/2, 在T—D图上确定推入量。

(见螺旋桨安装工艺)5. 确定推入距离的起始点a. 按俯图,连接液压系统。

b. 表3用于测量艉轴是否移动,示值应调到“0”位。

c. 向系统注油,放尽系统空气,并打开液压螺母和螺旋桨的放气螺塞,放尽空气,然后拧上各自的螺塞并拧紧。

d. 用轴向手摇泵向液压螺母泵油,使油压上升到5Mpa时,将表1和表2示值调到“0”位。

e. 继续泵油,使推入量达到2mm,分别记录0.5mm、1.0mm、1.5mm和2.0mm 时的压力P1、P2、P3、P4。

f. 在坐标纸上作出P—D图,经过上述点的近似值CD与D轴的交点Ds为推入距离的起始点。

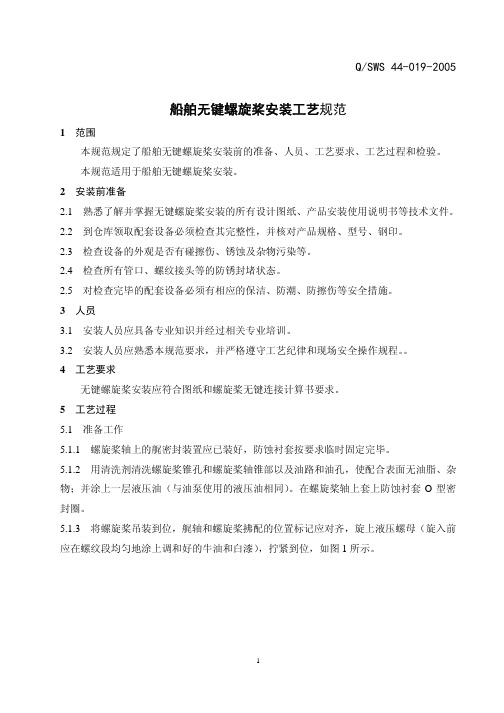

SWS440192005船舶无键螺旋桨安装工艺规范

船舶无键螺旋桨安装工艺规范1 范围本规范规定了船舶无键螺旋桨安装前的准备、人员、工艺要求、工艺过程和检验。

本规范适用于船舶无键螺旋桨安装。

2 安装前准备2.1熟悉了解并掌握无键螺旋桨安装的所有设计图纸、产品安装使用说明书等技术文件。

2.2 到仓库领取配套设备必须检查其完整性,并核对产品规格、型号、钢印。

2.3 检查设备的外观是否有碰擦伤、锈蚀及杂物污染等。

2.4 检查所有管口、螺纹接头等的防锈封堵状态。

2.5 对检查完毕的配套设备必须有相应的保洁、防潮、防擦伤等安全措施。

3 人员3.1 安装人员应具备专业知识并经过相关专业培训。

3.2 安装人员应熟悉本规范要求,并严格遵守工艺纪律和现场安全操作规程。

4 工艺要求无键螺旋桨安装应符合图纸和螺旋桨无键连接计算书要求。

5工艺过程5.1 准备工作5.1.1 螺旋桨轴上的艉密封装置应已装好,防蚀衬套按要求临时固定完毕。

5.1.2 用清洗剂清洗螺旋桨锥孔和螺旋桨轴锥部以及油路和油孔,使配合表面无油脂、杂物;并涂上一层液压油(与油泵使用的液压油相同)。

在螺旋桨轴上套上防蚀衬套O型密封圈。

5.1.3 将螺旋桨吊装到位,艉轴和螺旋桨拂配的位置标记应对齐,旋上液压螺母(旋入前应在螺纹段均匀地涂上调和好的牛油和白漆),拧紧到位,如图1所示。

图1无键螺旋桨安装布置图5.1.4 螺旋桨轴就位,按图纸要求使艉柱后端面与桨毂前端面间距在规定范围内;对螺旋桨轴采取合适的临时支撑,防止螺旋桨轴旋转和前后移位。

5.1.5 将一只千分表支架置于隔舱壁前的螺旋桨轴上,千分表触头与艉轴管端面接触,以此来检查在压螺旋桨的过程中螺旋桨轴是否移动。

5.1.6 在螺旋桨轴中心线上部靠近螺旋桨前端部处安放固定带磁性底座的量程大于压入量的千分表(左、右对称),使千分表触杆与螺旋桨前端部相接触,并调整好零位值。

5.1.7 使用二台高压油泵和二套高压软管(包括压力表、阀和接头),使高压油泵分别向液压螺母和桨毂锥孔提供压力油,作轴向压入和径向扩胀用。

螺旋桨安装工艺

1. 在本工艺安装前,螺旋桨及与其相配的螺旋桨轴均已经精加工好,并经验船师和船东认可完毕。

Propeller shaft and stern tube seal to be preinstalled according to the drawing requirement and confirmed by owner & surveyor.2. 螺旋桨锥孔与尾轴锥体的刮配Scraping fitting job for interface between Propeller cone hole and tail shaft taper螺旋桨放在码头上,如图:放置锥孔大端朝上,叶片用木墩垫好,用水平仪将毂朝上端面调正到水平位置,确保水平度在0.5/1000范围内,然后用吊车将吊钩吊在专用吊环上吊起尾轴,用框式水平仪将尾轴校垂直,并对准螺旋桨锥孔的轴中心线,慢慢地把尾轴放下使尾轴锥体恰好插入锥孔内,将尾轴吊起,在尾轴锥体上涂色油,再放下尾轴当尾轴锥体与螺旋桨锥孔配合的相应位置距离等于50~100MM时急放吊车刹车,使尾轴借自重快速落下插入锥孔内再吊起刮削,反复进行,从粗刮到精刮,直至尾轴锥体与螺旋桨锥孔的接触面积在75%以上,且每一平方英寸的面积上不少于3~4点,并且接触面应该用0.03mm的塞尺检查,锥孔大端接触面应好于小端,即大端接触点要略硬。

本螺旋桨为无键连接,但尾轴与螺旋桨的配刮时的方向同样要固定,以便安装时照此方向。

Put the Propeller on the dock and support by wooden pieces and keep it horizontal as figure . Have the large taper hole of Propeller upward, and keep the horizontal deflection of the large taper hole plane of the propeller in the range of 0.5/1000, Lift the tail shaft using hook and special lifting ring, adjust tail shaft vertical by frame gradienter and keep its centerline as same as the propeller ,then lower the tail shaft slowly and make the screw shaft cone insert into the taper hole of propeller , lift the tail shaft and put some blue oil on the slope face of the tail shaft. lower it slowly until the height to the propeller top is about 5o-100, then lower it as fast as possible . let the tail shaft fallen down by its weight, after this , lift the tail shaft and scrape the taper hole of propeller , put blue oil on the taper face again, let the stern shaft fallen down again , scrape the taper hole of propeller again until the interface more than 75%, and keep at least3 or4 point in per square inch to be found and the contact face of the taper holelarge end is better than the other end. The interface also should be checked by feeler of thickness 0.03 mm . After these steps ,we can say the interfacebetween the slope face of tail shaft and the taper hole of the propeller is OK. As the propeller is keyless connection so marks should be made and pain attention to when matching, so that install according to the marks.3. 螺旋桨安装时的准备条件Requirements before installation1)前后轴承按要求安装到位,尾轴及前密封暂时布置到相对准确的位置,放入尾轴管内,并经船检和船东认可。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

江苏新世纪造船股份有限公司

螺旋桨和艉轴拂配

预装安装工艺

NCS 船舶设计研究所工艺室

2005-7-6

螺旋桨和艉轴拂配预装安装工艺

拂配预装的前提条件以及注意事项 螺旋桨与艉轴的拂配方式为立式,液压拆装方式为卧

式或立式。

艉轴应进行涂油保养,工作面应包橡皮。

螺旋桨平放应牢固可靠并用水平尺找平,桨叶保护不应拆除。

吊车吊钩应有安全装置,艉轴应有卡箍以备转动。

卧式液压拆卸时,艉轴平放搁置应合理,牢固可靠。

操作人员液压施工时应注 意保护,穿戴眼睛保护罩和手套。

运输及施工中应防止螺旋桨和艉轴撞损。

拂配 拂配前检查螺旋桨和艉轴,其加工质量应符合图纸要求,并验收合格。

用样板 检

查螺旋桨锥孔的拂配余量,来货径向留 0.15~0.25mm 拂配余量。

拂配应进行色油检查,接触均匀,接触面积不小于

75%,每25X 25mm 2

,应不 小于 3 个着色点,在锥孔两端不得有间断。

拂配经报检合格,并在桨和轴上做好方向和位置标记。

内场预装和拆卸 准备下列工量具:

手摇泵几连接软管、接头、压力表

2套 百分表(带磁座)

3只 点温计 1只

计量器具应计量合格有效桨孔液压螺母与艉轴的配合面上应清洁,应涂上液压油。

按桨和轴的标记,把桨吊到艉轴上,然后把液压螺母拧紧上艉轴。

确定推入量。

测量桨和轴的表面温度Tp和Ts,二者应尽量一致。

按平均温度T= (Ts+Tp)/2,在T —D图上确定推入量。

(见螺旋桨安装工艺)确定推入距离的起始点

按俯图,连接液压系统。

表 3 用于测量艉轴是否移动,示值应调到“ 0”位。

向系统注油,放尽系统空气,并打开液压螺母和螺旋桨的放气螺塞,放尽空气,然后拧上各自的螺塞并拧紧。

用轴向手摇泵向液压螺母泵油,使油压上升到5Mpa时往往网,将表1和表2示值调到“ 0”位。

继续泵油,使推入量达至U 2mm,分别记录0.5mm、1.0mm、1.5mm禾口2.0mm时的压力P1、P2、P3、P4。

在坐标纸上作出P—D图,经过上述点的近似值CD与D轴的交点Ds为推入距离的起始点。

此图表应提交厂检、船检和船东。

预装与拆落

用轴向和径向手摇泵同步缓慢地向螺母和螺旋桨压油,一次压到所需的推入量(按

序四之4确定值),每压入1mm记录轴向和径向油压。

压入时,艉轴和支架应无移

动,即表 3 示值不变。

卸掉桨内油压,保持液压螺母油压20 分钟,表 1 和表 2 示值应不变

卸掉液压螺母内油压,靠一人之力上紧螺母,然后测出液压螺母后端距艉轴末端距

离L ,作好记录(L+5 )mm 作为保安帽配置尺寸。

将液压螺母拉开距离50~70mm,在此间隙内左右两侧垫入40~60mm的厚板。

径向

油泵加压,油压超过推入量到位油压时,螺旋桨能砰然跳开,记录跳开油压。

上述预装和拆落应各做两次,在施工过程中,螺旋桨的吊钩不能脱开,防止跌落。