制程检验工作流程

制程检验程序

5.2 自主检查:生产部在生产过程中应依相关作业操作标准及相关制程检验标 准作好自主检查。

5.3 制程全检、抽检: 5.3.2 塑胶件:塑胶件完成后由品管部检验员对其进行抽检,抽检依据 MIL-STD-105E LEVELⅡ进行抽样、依据 AQL:CR=0、MAJ=1.0、 MIN=4.0 判定,检查结果记录于《半成品检查报告表》上。 5.3.3 喷油件:喷油件生产完成后应对其进行抽检,抽检依据 MIL-STD-105E LEVELⅡ进行抽样、依据 AQL:CR=0、MAJ=1.0、MIN=4.0 判定,检查结果记录于《半成品检验记录表》上。 5.3.4 装配包装前半成品全检:装配完成后包装前半成品,由品管部 QC 员全 检,检验结果记录于《装配 QC 全检报告》上。

5.4 巡检:品管部于各制程中安排检验员对其进行巡检,巡检每小时一次、不定 量、不定产品,巡检结果记录于《巡检品质记录》上。

制程检验程序

文件编号: QP-0804 版 本/次: A/1 页次: 3/3

5.5 不合格处理:自主检查、制程全检、制程巡检、首件检查、制程抽查过 程中发现任何不良,均应退回处理(返工、返修、报废、降级

适用于本公司产品于生产制程检验作业。

3.权责:

生产部:负责生产制造及首件检查及制程检验。

4.定义:

4.1 自主检验:生产部作业员在作业过程中按作业标准作业,并对产品进行检 验,防止不良品注入下一工序。

4.2 首件检查:各部门在新产品或新订单上线时,必须先生产 2 件或 2 箱成品 经检查确认合格后才能进行批量生产。

4.3 制程检验:各部门在生产过程中依相关检验要求所执行的检验。新产品第 一批货检验时,QC 依据客人签板标准执行(核对尺寸、结构、 功能等问题)。

冲压制程检验工作流程顺序

冲压制程检验工作流程顺序英文回答:The inspection workflow for stamping process is as follows:1. Pre-stamping inspection.Check the material, hardness, and surface quality of the raw material.Check the stamping die and punch for damage or wear.Check the stamping machine for proper setup and operation.2. In-process inspection.Monitor the stamping process to ensure that the parts are being produced according to specifications.Check the parts for dimensional accuracy, surface finish, and other quality characteristics.Inspect the stamping die and punch regularly for wear or damage.3. Post-stamping inspection.Verify that the parts meet all of the required specifications.Check the parts for any defects, such as cracks, burrs, or scratches.Inspect the stamping die and punch for any damage or wear.中文回答:冲压制程检验工作流程顺序如下:1. 冲压前检验。

制程检验流程

为确保公司内部加工零件质量符合公司品质要求,避免因加工过程中的不合格零件流入下道工序而影响模具的制作周期与品质。

2、适用范围适用公司内部各工序加工的零件与装配中的模具。

3、定义:无4、职责:4.1 各工序操作员对本工序的加工零件自检并填写《工件尺寸检测记录表》以及报检,加工组长复查后并签名。

4.2钳工组长负责加工后以及装配过程中工件的复检。

4.3 品质部制程检验员负责零件加工完成的检验制程巡检和关键零件终检, 监督纠正预防措施的实施。

4.4品质部文员负责将《异常处理单》及时交相关人员签批并将签批完成后的《异常处理单》复印给相关部门。

4.5品质工程师负责《异常处理单》的审核以及每月制程异常数据的统计与分析。

5.程序内容:5.1 操作员报检、制程检验员巡检5.1.1 各工序操作员在该工序加工完成后,严格按照加工要求以及零件图对外观、重点尺寸进行自检并填写好《工件尺寸检测记录表》,自检确认合格将《工件尺寸检测记录表》交加工组长审核后放置于指定位置报检。

5.1.2 制程检验员不停对机台巡检,收到机台操作员的报检信息或发现待检验区有已加工完成的零件根据加工要求和零件图,结合电脑3D图对其外观、尺寸进行详细的检测。

5.1.3如零件较复杂需要超过一小时的检测时间,需提前与制模组长沟通,以防止模具因非加工、装配停留的时间过长而延误交期;检验完成后,《工件尺寸检测记录表》由品质部制程检验组保存。

5.2 检验标准与测量方法5.2.1车床、钻床、铣床检验标准与测量5.2.2 CNC与数控车加工检验标准与测量方法5.2.4线割加工检验标准与测量方法5.3品质判定5.3.1经过检验若零件外观、尺寸、性能等均符合加工要求则判定该零件此加工工序的品质状态为合格。

5.3.2经过检验若零件外观、尺寸、性能等有一项或多项不符合加工要求则判定该零件此加工工序的品质状态为不合格。

5.4 品质标识检验完成后,根据其零件的品质状态在物料上做好相应的品质状态标识(物料质量合格贴绿色“QC.PASS”标签,不合格贴红色“QC.REJ”标签),必要时在物料上用油性笔标识好模号、零件号等信息。

简述制程检验流程

简述制程检验流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!简述制程检验流程一、准备工作阶段。

在进行制程检验之前,需做好充足准备。

制程检验程序(含表格)

制程检验程序(ISO9001:2015)1.0目的为规范制程检验,预防产出批量不合格的产品,减少(杜绝)制程异常的发生。

不断降低生产制程不良率,提升产品品质,确保产品品质符合客户要求。

2.0范围适用于本公司生产制程品质检验控制。

3.0定义3.1首件:指生产制程中加工生产的产品,判定符合要求后,拟批量生产前的第一台(个)产品(半成品,成品)。

3.2全检:对制程中的产品或产品的某些检验项目进行100%检验。

3.3巡检:对生产过程中影响产品品质的因素(工位)进行随机抽样检验,确认。

4.0权责4.1品质部4.1.1负责制程中产品外观,检验流程,检验标准,检验规范,检验工位的编制和设置。

4.1.2IPQC:负责对产品,物料首件确认的主导工作,并对产品首件做出合格与否的判定;制程品质检控,品质异常的确认与追踪;主导不合格品或品质异常问题的提出,跟进,落实及改善效果确认。

4.2项目部4.2.1新产品首件的确认,负责制程中电气/结构性能测试流程,测试工位的编制和设置;品质异常,不合格品原因的分析及改善对策的提出。

4.2.2负责制程中设备,仪器的使用规范的制订;机器,设备,仪器,仪表,治夹具,工具运行状况的监控,正常运转的巡视及点检/保养工作的监督。

4.3生产部4.3.1负责首件的制作与送样确认;全检工位的人员配置。

4.3.2制程中4M1E的落实及制程过程的监控,配合IPQC与PE的工作;品质异常的受理与改善,改善对策的具体实施。

4.3.3负责制程中设备,仪器,仪表,治夹具,工具的日常点检/保养工作。

5.0程序5.1生产,检验前作业准备5.1.1生产部5.1.1.1在开拉生产前进行自我核查,发现不符合项及异常,采取措施,立即纠正。

5.1.1.2在开拉生产前须查核领用物料是否与[生产计划排程表]相符,是否有相应的BOM,技术规范;生产环境是否符合产品需求,各作业工位是否悬挂对应的SOP,作业人员对作业方法,产品品质是否清楚了解。

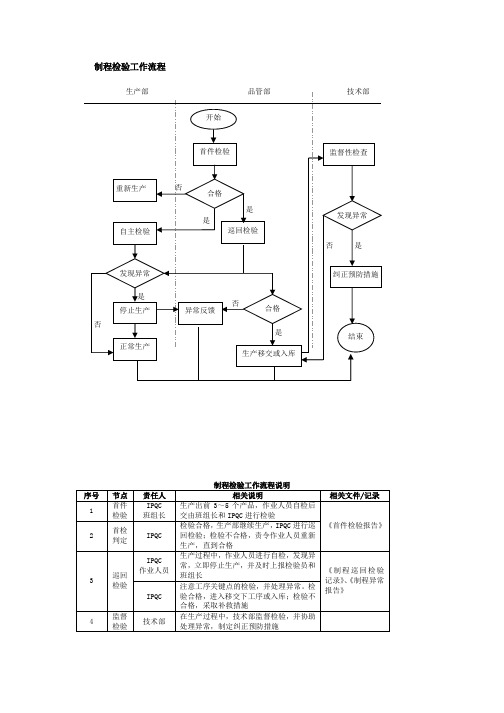

制程检验工作流程、制程检验工作流程说明

制程检验工作流程

制程检验工作流程说明

序号节点责任人相关说明相关文件/记录

1 首件

检验

IPQC

班组长

生产出前3~5个产品,作业人员自检后

交由班组长和IPQC进行检验

《首件检验报告》

2 首检

判定

IPQC

检验合格,生产部继续生产,IPQC进行巡

回检验;检验不合格,责令作业人员重新

生产,直到合格

3 巡回

检验

IPQC

作业人员

生产过程中,作业人员进行自检,发现异

常,立即停止生产,并及时上报检验员和

班组长

《制程巡回检验

记录》、《制程异常

报告》

IPQC

注意工序关键点的检验,并处理异常。

检

验合格,进入移交下工序或入库;检验不

合格,采取补救措施

4 监督

检验

技术部

在生产过程中,技术部监督检验,并协助

处理异常,制定纠正预防措施

巡回检验

首件检验

合格

自主检验

停止生产

正常生产

重新生产

异常反馈合格

生产移交或入库

监督性检查

发现异常

纠正预防措施发现异常

结束

否

是

是

否

是

是

否

否是生产部品管部技术部

开始。

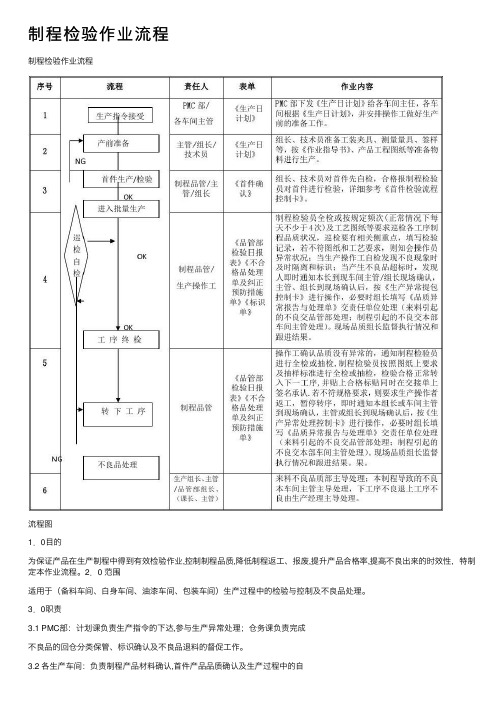

制程检验作业流程

制程检验作业流程制程检验作业流程流程图1.0⽬的为保证产品在⽣产制程中得到有效检验作业,控制制程品质,降低制程返⼯、报废,提升产品合格率,提⾼不良出来的时效性,特制定本作业流程。

2.0 范围适⽤于(备料车间、⽩⾝车间、油漆车间、包装车间)⽣产过程中的检验与控制及不良品处理。

3.0职责3.1 PMC部:计划课负责⽣产指令的下达,参与⽣产异常处理;仓务课负责完成不良品的回仓分类保管、标识确认及不良品退料的督促⼯作。

3.2 各⽣产车间:负责制程产品材料确认,⾸件产品品质确认及⽣产过程中的⾃检、互检⼯作。

反馈、参与⽣产异常处理;3.3品管部:⾸件产品确认及⽣产过程中的巡检、完⼯后检验,反馈、主导或参与品质异常处理⼯作,并对数据记录保存、统计、分析、改善,持续改善;3.4 相关部门:主导或参与品质异常处理及异常分析⼯作。

4.0作业程序4.1 PMC部下发《⽣产⽇计划》给各⽣产车间主管,各⽣产车间主管根据《⽣产⽇计划》,组织安排操作⼯做好⽣产前的准备⼯作;4.2 各车间组长、技术员准备⼯装夹具、测量量具、签样等,按样品或产品⼯程作业标准书等准备物料进⾏⽣产。

备料、⽩⾝、总装车间:⼯装夹具、测量量具、签样、作业指导书、图纸、模具等。

油漆车间:⾊板、签样、作业指导书、图纸等。

包装车间: 签样、作业指导书、图纸、产品包装⽰意图、模具等。

4.3组长、技术员对⾸件先⾃检,合格报制程检验员对⾸件进⾏检验,详细参考《⾸件检验控制卡》。

4.4制程检验员全检或按规定频次(正常情况下每天不少于6次)及⼯艺图纸等要求巡检各⼯序制程品质状况,巡检要有相关侧重点,填写巡检记录,若不符图纸和⼯艺要求,则知会操作员异常状况;当⽣产操作⼯⾃检发现不良现象时及时隔离和标识;当产⽣不良品超标时,发现⼈即时通知本组组长到现场确认,组长到现场确认后,按《⽣产异常提报控制卡》进⾏操作,必要时组长填写《品质异常报告和处理单》交责任单位处理(来料引起的不良交品管部处理;制程引起的不良交本部车间主管处理)。

制程检验ipqc的流程

制程检验ipqc的流程

IPQC(In-Process Quality Control,制程检验)是一种在制造

过程中进行质量控制的方法。

下面是IPQC的流程:

1. 设定检验标准:根据产品的质量要求和规范,制定检验标准和要求。

2. 制定检验计划:根据产品制造过程的关键点和重要环节,制定检验计划,确定在何时、何地以及如何进行检验。

3. 准备检验设备和工具:根据检验要求,准备相应的检验设备和工具,如测量仪器、样本容器等。

4. 进行制程检验:根据制定的检验计划,对制造过程中的关键点进行检验。

这包括对材料、工艺参数、产品外观、尺寸、功能等进行检验,确保产品符合质量要求。

5. 记录检验结果:对每次检验的结果进行记录,包括样品编号、检验时间、检验项目、具体数值等。

可以使用检验报告或记录表进行记录。

6. 分析检验结果:通过统计和分析检验结果,得出相关的制程质量指标,如不良品率、平均尺寸、正常工作频率等。

7. 制订纠正措施:对于不合格的检验结果,要及时制定纠正措施,包括调整工艺参数、修复或返工产品、采取其他措施等。

8. 跟踪改进:持续跟踪制程检验的结果和纠正措施的实施效果,不断优化制造过程和提升产品质量。

以上是IPQC的基本流程,每个公司和行业可能会有些微的差异,但整体上是一个持续不断的循环过程,以保证产品质量的稳定和优化。

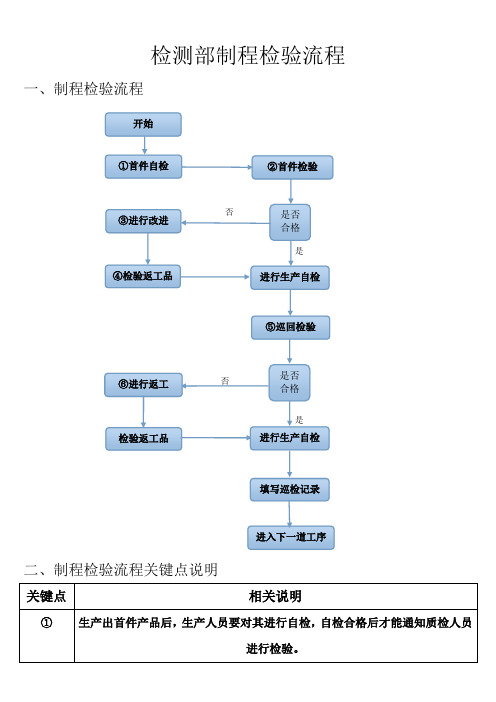

检测部制程检验流程

开始检测部制程检验流程一、制程检验流程否是否是二、制程检验流程关键点说明关键点相关说明 ① 生产出首件产品后,生产人员要对其进行自检,自检合格后才能通知质检人员进行检验。

进入下一道工序②首件检验 ①首件自检 ⑤巡回检验 进行生产自检填写巡检记录 是否合格③进行改进 ④检验返工品 是否合格 ⑥进行返工 检验返工品 进行生产自检②首件检验必须严格按照检测部制定的相关检测标准进行检验,预防造成批量性产品质量问题。

③不合格产品若是属于生产车间的原因造成,则由该车间进行改进。

若是属于设备或工艺等原因造成,则由相关部门进行处理。

对改进后的产品进行再次生产时,则重新按照首件检验执行。

④各种返工后的产品必须重新通知质检人员进行检验,检验合格后才能进行下一道工序。

⑤在生产过程中,质检人员需要来回不定时的巡查,以便及时发现产品在制造过程中突发的质量问题。

⑥生产车间对不合格产品进行返工后,必须由质检人员检验确定合格后才能继续生产。

责任归属车间几何缺陷表面缺陷内部缺陷压铸压铸件形状,尺寸与技术要求有偏离、尺寸超差、扰油、变形、凹陷、脱皮、脆性、空蚀压铸件外观不良、花纹、流痕、冷隔、斑点、毛刺、飞边、擦伤、碰伤、气泡、疏楹、印痕、分层、气孔、缩孔、裂纹、夹渣、错边注塑注塑件形状,尺寸与技术要求有偏离、尺寸超差、变形、凹凸、气蚀、脆化注塑件外观不良、缩水、飞边、料脆、缺模、料花、皱纹、漩纹、熔接痕、分层、龟裂、白化、糊斑、裂纹、黑点及条纹砂眼、堵孔、烧焦、缺模、粘模、喷漆喷漆产品,不能变形、缩喷漆产品外观,不能出现变形、内陷、露底色水、缺模严重刮花、碰伤、颗粒、流油、气泡、起皱、烧光保箱超音、没单发、卡死、回转、不通电、全自动、扳机不回位、掉线、单发不灵敏、电流高、断线头、丁字健不灵敏装配一、二、三、四外观功能产品表面不能出现刮花、碰伤、变形、掉漆、螺丝生锈、颜色不一产品不能出现测速低、测速高、单连发不分、不通电、开关不灵、测速不稳、电流高、漏配件。

IPQC制程检验作业流程

IPQC制程检验作业流程IPQC(In-Process Quality Control)即制程检验,是在生产制程中对产品质量进行检测和控制的重要环节。

制程检验的目的是确保在生产过程中及时发现、纠正和预防质量问题,以确保最终产品符合要求。

下面是一个典型的IPQC制程检验作业流程:1.制程检验的目标和意义:在开始详述制程检验作业流程之前,首先需要明确制程检验的目标和意义。

制程检验主要有以下几个目标:-及时发现和纠正质量问题:制程检验可以在产品完成之前发现和纠正质量问题,避免将不合格产品投入下游生产环节,降低成本。

-预防和控制质量问题:制程检验通过监控各个生产过程中的质量状况,可以及时采取相应的措施,预防质量问题的发生,确保产品质量稳定。

-提高生产效率:制程检验可以对生产过程进行优化和改进,提高生产效率和产量,降低生产成本。

2.制程检验计划的制定:制程检验计划是制程检验工作的基础,它需要根据产品特点、生产过程和质量要求进行制定。

制程检验计划需要明确以下几个方面的内容:-检验内容:明确需要进行的检验项目和标准,以保证产品质量。

-检验频率:根据产品特点和生产过程的稳定性,确定检验的频率。

-检验方法和设备:选择适合的检验方法和设备,以确保检验的准确性和有效性。

-检验人员:确定进行制程检验的人员,要求他们具备相应的技术和经验。

-检验记录和报告:规定检验的记录方式和报告要求,以便后续分析和跟踪。

3.制程检验的执行:制程检验的执行是将制程检验计划落实到实际操作中,它包括以下几个重要的环节:-准备工作:在进行制程检验之前,需要准备好所需的检验设备、检验工具和检验材料,确保可以顺利进行检验。

-样本抽取:根据检验频率和批次要求,从生产中抽取样本进行检验。

样本的抽取需要符合随机原则,以保证样本的代表性。

-检验操作:根据制程检验计划和检验方法,对抽取的样本进行检验。

检验过程需要严格按照检验标准进行操作,确保检验的准确性。

-检验结果记录:将检验结果记录在制定的检验记录表中,包括检验日期、检验人员、检验项目和结果等信息。

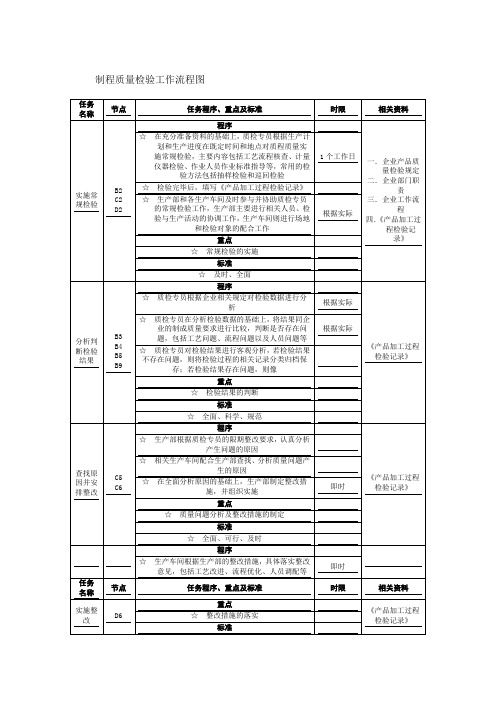

制程质量检验工作流程图

☆ 品研部经理对质检专员的报表进行审核,质检专员根据审核意见进行修改

重点

☆ 检验报告的拟定

标准

☆ 规范、及时,能真实反映制程质量检验及改善的过程

理制度》

☆ 质检专员将常规检验和复检过程中形成的各种文件进行归档,包括质量报表及数据记录单等,以便查找和调用

即时

重点

☆ 资料的归档

即时

☆ 质检专员判断整改是否解决了问题,若仍存在问题,则要求生产部再次查找原因并组织实施二次整改,直至相关质量问题得到妥善解决

即时

重点

☆ 整改结果的复检

标准

☆ 规范、科学、及时

拟定检验报告

B8

A8

程序

《产品加工过程检验记录》

☆ 质检专员就检验和复检情况编制质量报表报品研部经理审核,报表内容包括检验的数据、存在的问题、整改措施及整改后发生的改变等等

制程质量检验工作流程图

任务 名称

节点

任务程序、重点及标准

时限

相关资料

实施常规检验

B2

C2

D2

程序

一.企业产品质量检验规定

二.企业部门职责

三.企业工作流程

四.《产品加工过程检验记录》

☆ 在充分准备资料的基础上,质检专员根据生产计划和生产进度在既定时间和地点对质程质量实施常规检验,主要内容包括工艺流程核查、计量仪器检验、作业人员作业标准指导等,常用的检验方法包括抽样检验和巡回检验

标准

☆ 全面、可行、及时

程序

☆ 生产车间根据生产部的整改措施,具体落实整改意见,包括工艺改进、流程优化、人员调配等

即时

任务 名称

节点

任务程序、重点及标准

时限

相关资料

制程检验流程八大步骤

制程检验流程八大步骤制程检验可是保证产品质量的重要环节呢,下面就来唠唠这八大步骤。

一、检验准备。

这就像是战士上战场前要整理装备一样。

检验员得先把要用的检验工具准备好,像卡尺、千分尺之类的量具,还得熟悉产品的规格和检验标准,不然都不知道该怎么判断产品合不合格呢。

二、首件检验。

新的生产批次开始的时候,第一件产品的检验超级关键。

这个首件就像是整个批次的小代表,如果首件都不行,那后面可就麻烦啦。

检验员要仔仔细细检查首件的各个方面,尺寸啊、外观啊,都得符合标准才行。

三、巡检。

在生产过程中,检验员就像个小侦探,要时不时地到生产线上溜达溜达。

看看生产设备是不是正常运转,操作人员有没有按照标准作业,产品在生产过程中有没有出现什么异常。

这就好比是在花园里巡视,看看有没有小花长歪了。

四、抽样。

不能每个产品都详细检查,那就得抽样啦。

抽样也是有讲究的,要按照一定的规则来,保证抽到的样品能代表整个批次的产品质量。

这就像从一锅汤里舀一勺尝尝,就知道整锅汤的味道咋样了。

五、检验实施。

拿着抽样的产品,开始正式的检验啦。

从里到外,从上到下,按照检验标准一项一项地检查。

外观有没有瑕疵,功能是不是正常,这些都得看清楚。

六、记录结果。

检验完了可不能就完事儿了,得把结果记下来。

就像写日记一样,把产品的检验情况,合格的有多少,不合格的有多少,都写得清清楚楚。

这记录以后可有用了呢。

七、不合格品处理。

要是发现了不合格品,那可不能就放在那儿不管。

要把它们挑出来,然后根据情况决定是返工还是报废。

就像把坏苹果从一筐苹果里挑出来,要么想办法把坏的地方修好,要么就只能扔掉啦。

八、检验总结。

一个批次的产品检验完了,要做个总结。

看看整个制程中有没有什么问题,是设备的问题,还是人的问题,这样下次生产的时候就能改进啦。

这就像是考完试要总结错题一样,下次争取考得更好呢。

制程检验这八大步骤,每个都很重要,就像一个小团队里的每个成员,缺了谁都不行。

只有每个步骤都做好了,才能保证生产出来的产品质量杠杠的。

制程检验流程八大步骤

制程检验流程八大步骤制程检验可重要啦,就像给生产过程请了个严格的小管家。

那它的八大步骤都是啥呢?一、检验准备。

咱得先把要用的家伙事儿准备好。

比如说检验的工具呀,像卡尺、万用表这些,可不能到时候要用了才发现没带。

还有检验的标准文件,这就像是考试的大纲,没有它咱都不知道合格不合格呢。

二、选择检验对象。

这就像在一群小伙伴里挑出要检查的那个。

在生产线上那么多产品,得确定从哪开始检。

是抽检呢,还是全检。

如果产品数量多,一般就抽检啦,不过抽样也得按照规定的方法来,不能乱抽哦。

三、外观检验。

这个就是看产品的颜值啦。

看看有没有划痕呀,颜色是不是均匀呀。

就像挑水果,表面要是坑坑洼洼的肯定不太好。

外观要是有问题,可能就会影响顾客的第一印象呢。

四、尺寸检验。

这一步就用到之前准备的工具啦。

量一量产品的大小尺寸是不是在规定的范围内。

要是尺寸不对,那可能在后续的组装或者使用中就会出问题。

比如说一个零件尺寸大了一点,可能就塞不进该放的地方啦。

五、性能检验。

这是看产品能不能好好干活的时候。

像手机,就得检查它的通话功能、上网功能这些。

如果是个小风扇,就得看看它转得顺不顺,风力够不够。

这可是产品的核心竞争力呢。

六、记录检验结果。

检验完了可不能就完事儿了,得把结果记下来。

就像写日记一样,好的坏的都得写。

这样以后要是有啥问题,还能回头看看是哪里出了岔子。

七、判定产品合格与否。

根据前面的检验结果,来决定这个产品是合格的小天使,还是不合格的小恶魔。

如果合格,那就可以让它继续走下一个流程啦。

要是不合格,那就要想办法处理它了。

八、反馈与处理。

如果有不合格的产品,要把这个消息告诉相关的人。

是生产工人操作有问题呢,还是机器设备出故障了。

然后对不合格品进行处理,是返工呢,还是直接报废。

这一步就像给生产过程打补丁,让下一批产品能更好。

制程检验这八大步骤,每个都很重要,就像八块小拼图,拼在一起才能保证生产出来的产品又好又棒呢。

制程检验员一天的工作流程

制程检验员一天的工作流程【中英文实用版】英文文档:The daily work process of a process inspector involves several key steps to ensure the quality and efficiency of the manufacturing process.Here is an overview of a typical day for a process inspector:1.Morning Check-In: The inspector arrives at work and logs into the system to check for any urgent messages or notifications.They review the daily production schedule and inspect the necessary documents, such as work orders and quality specifications.2.Pre-Shift Inspection: Before the production line starts, the inspector conducts a pre-shift inspection to ensure that all equipment and tools are in proper working condition.They check for any signs of damage or malfunction and ensure that all safety measures are in place.3.In-Process Inspection: During the production process, the inspector randomly selects samples from the batch and checks them against the quality specifications.They examine the products for any defects, dimensional accuracy, or compliance with the required standards.Any non-conforming products are documented and segregated for further analysis or disposal.4.Documentation: Throughout the day, the inspector maintains detailed records of their inspections, including the date, time, batchnumber, and any issues identified.They also document any corrective actions taken or communicated to the production team.5.Collaboration with Production Team: The inspector works closely with the production team to address any quality-related concerns or issues.They provide feedback, suggest improvements, and collaborate on resolving any production bottlenecks or defects.6.Lunch Break: The inspector takes a scheduled lunch break to relax and recharge.They return to work promptly after the break to continue their duties.7.Final Inspection: Before the end of the shift, the inspector conductsa final inspection to ensure that the production batch meets the required quality standards.They check the final output against the production records and specifications.8.Shift Handover: The inspector completes a handover report, summarizing the day"s activities, inspections, and any issues encountered.They communicate this information to the incoming inspector or supervisor to ensure a smooth transition.9.Cleaning and Maintenance: Before leaving for the day, the inspector ensures that the inspection area is clean and organized.They also perform routine maintenance on inspection tools and equipment, as necessary.10.Evaluation and Continuous Improvement: At the end of the day,the inspector reflects on their work and identifies areas for improvement.They may participate in training sessions or meetings to enhance their skills and knowledge.In conclusion, a process inspector"s daily work process involves various steps to maintain quality standards and ensure efficient production.Their role is crucial in identifying and addressing any issues promptly, contributing to the overall success of the manufacturing operation.中文文档:制程检验员的一天工作流程包括多个关键步骤,以确保生产过程的质量和效率。

IPQC工作流程及内容简介

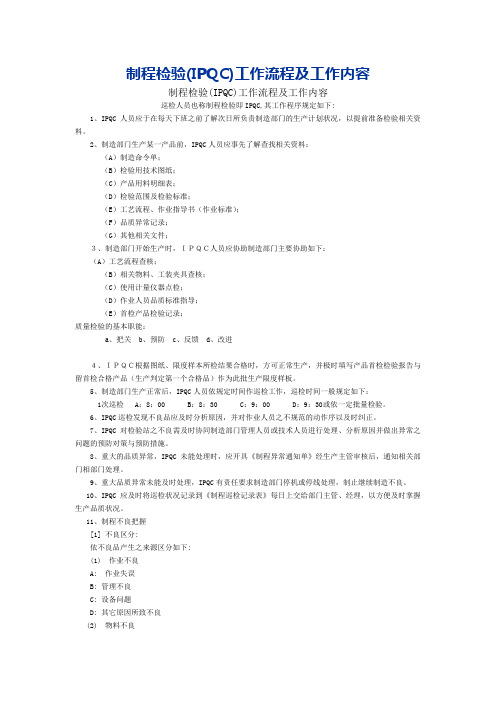

制程检验(IPQC)工作流程及工作内容制程检验(IPQC)工作流程及工作内容巡检人员也称制程检验即IPQC,其工作程序规定如下:1、IPQC人员应于在每天下班之前了解次日所负责制造部门的生产计划状况,以提前准备检验相关资料。

2、制造部门生产某一产品前,IPQC人员应事先了解查找相关资料:(A)制造命令单;(B)检验用技术图纸;(C)产品用料明细表;(D)检验范围及检验标准;(E)工艺流程、作业指导书(作业标准);(F)品质异常记录;(G)其他相关文件;3、制造部门开始生产时,IPQC人员应协助制造部门主要协助如下:(A)工艺流程查核;(B)相关物料、工装夹具查核;(C)使用计量仪器点检;(D)作业人员品质标准指导;(E)首检产品检验记录;质量检验的基本职能:a、把关b、预防c、反馈d、改进4、IPQC根据图纸、限度样本所检结果合格时,方可正常生产,并极时填写产品首检检验报告与留首检合格产品(生产判定第一个合格品)作为此批生产限度样板。

5、制造部门生产正常后,IPQC人员依规定时间作巡检工作,巡检时间一般规定如下:1次巡检 A:8:00 B:8:30 C:9:00 D:9:30或依一定批量检验。

6、IPQC巡检发现不良品应及时分析原因,并对作业人员之不规范的动作序以及时纠正。

7、IPQC对检验站之不良需及时协同制造部门管理人员或技术人员进行处理、分析原因并做出异常之问题的预防对策与预防措施。

8、重大的品质异常,IPQC未能处理时,应开具《制程异常通知单》经生产主管审核后,通知相关部门相部门处理。

9、重大品质异常未能及时处理,IPQC有责任要求制造部门停机或停线处理,制止继续制造不良。

10、IPQC应及时将巡检状况记录到《制程巡检记录表》每日上交给部门主管、经理,以方便及时掌握生产品质状况。

11、制程不良把握[1] 不良区分:依不良品产生之来源区分如下:(1) 作业不良A: 作业失误B: 管理不良C: 设备问题D: 其它原因所致不良(2) 物料不良A: 采购物料中原有不良混入B: 上工程之加工不良混入C: 其它明显为上工程或采购物料所致不良(2) 设计不良固设计不良导致作业中出现不良计算不良率:制造不良率a:制造不良率= X100%生产总数物料原不良率b:物料不良率= X100%物料投入数抽检造不良数c:抽检不良= X100%总抽检数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

制程检验工作流程

品管课时间段流程说明

【工作准备】 1、点检仪器是否归零、正常;

2、自己所负责的机台、所需的图纸/指导书

3、都有哪些紧急、重要的检验...

交接班开始

工作准备【首件检验】

按检验指导书、图纸、标准样品检验,并填写记录。

首件检验时机:

1、上班开工、换班时,进行全项目首检。

2、换刀、撞机、夹具微调、程序修改等更改生产工具和条件的时机。

首

件检验可以仅仅针对变更的部位检测。

3、机器维修、夹具维修后、夹具重装,进行全项目首检; 【巡检】

1、产品的检验项目是否符合标准?

2、工人是否按照作业指导书的步骤作业?

3、产品摆放是否无隐患?

4、标识是否清楚?

4、调机品、制程不良品是否隔离?

5、以往的改善措施是否被执行?

【异常处理】

(见制程异常处理流程)

【确认制程不良品】

统计制程良品,做好隔离、标识;

【交接班】 白/夜班QC 集合进行工作交接;交接上一班次品质状况、注意事项等。

上班前5~10分钟上班前5分钟首件检验

上班后1个小时内巡检确认不良品下班前30分钟填写工作交接记录

下班前10分钟工作交接

下班前5~10分钟结束中间时间异常处理中间时间【填写工作交接记录】 1、回顾一天的工作情况,总结品质状况; 2、有哪些重点需要交代下一班跟进的; 3、整理仪器、记录 4、还有什么遗漏的没有?。