半导体封装简介(精)

半导体封装工艺介绍

Wedge:第二焊点。指金线在Cap的作用下,在Lead Frame上形成的焊 接点,一般为月牙形(或者鱼尾形);

W/B四要素:压力(Force)、超声(USG Power)、时间(Time)、 温度(Temperature);

➢线径决定可传导的电流;0.8mil, 1.0mil,1.3mils,1.5mils和2.0mils;

Raw Material in Assembly(封装 原材料)

【Mold Compound】塑封料/环氧树脂

➢主要成分为:环氧树脂及各种添加剂(固化剂,改性剂,脱 模剂,染色剂,阻燃剂等);

➢主要功能为:在熔融状态下将Die和Lead Frame包裹起来, 提供物理和电气保护,防止外一焊点

Cap牵引金 线上升

Cap运动轨迹形成 良好的Wire Loop

Cap下降到Lead Cap侧向划开,将金 Cap上提,完成一次 Frame形成焊接 线切断,形成鱼尾 动作

FOL– Wire Bonding 引线焊接

Wire Bond的质量控制:

Wire Pull、Stitch Pull(金线颈部和尾部拉力)

……

Raw Material in Assembly(封装 原材料)

【Lead Frame】引线框架

➢提供电路连接和Die的固定作用; ➢主要材料为铜,会在上面进行镀银、

NiPdAu等材料; ➢L/F的制程有Etch和Stamp两种; ➢易氧化,存放于氮气柜中,湿度小 于40%RH; ➢除了BGA和CSP外,其他Package都会采用Lead Frame,

脱离蓝膜; 2、Collect/Pick up head从上方吸起芯片,完成从Wafer

半导体封装制程及其设备介绍——【半导体芯片】

Dual In-line Package

Shape

Typical Features

Material Lead Pitch No of I/O

Ceramic Plastic

2.54 mm (100miles)

8 ~64

SIP

Single In-line Package

Plastic

2.54 mm (100miles) 1 direction

Material Lead Pitch No of I/O

Ceramic

1.27 mm (50miles) j-shape bend 4 direction

lead

18~124

Ceramic

0.5 mm

32~200

SMT (Optional)

Taping (Optional)

Grinding (Optional)

lead

3~25

Through Hole Mount

ZIP

Zigzag In-line Package

S-DIP

Shrink Dual In-line

Package

封裝型式

Shape

Typical Features

Material Lead Pitch No of I/O

Plastic

2.54 mm (100miles) 1 direction

Pack

封裝型式

Shape

Typical Features

Material Lead Pitch No of I/O

Plastic

1.27 mm (50miles) 2 direction

lead

8 ~40

(完整)SO、SOP、SOIC封装详解

(完整)SO、SOP、SOIC封装详解编辑整理:尊敬的读者朋友们:这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望((完整)SO、SOP、SOIC封装详解)的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为(完整)SO、SOP、SOIC封装详解的全部内容。

SO、SOP、SOIC封装详解2015-12-15一、简介在事实上,针对SOIC封装的尺寸标准,不同的厂家分别或同时遵循了两种不同的标准JEDEC (美国联合电子设备工程委员会)和EIAJ(日本电子机械工业协会),结果就导致了“宽体、中体和窄体”三个分支概念的出现,把很多人搞得晕头转向,也激起很多砖家在“宽体、中体、窄体以及SO、SOP、SOIC”几个概念之间争得死去活来。

还有许多来自不同半导体制造商的封装不属于上述标准。

另外,JEDEC和EIAJ这两种标准其中WB与WL的含义如下:1、74HC573,仙童公司可同时提供两种封装:➢SOIC-20—--JEDEC MS-013,0.300" =7.5mm Wide➢SOP-20—-—EIAJ TYPE II,5。

3mm Wide2、LM2904,TI公司可同时提供两种封装:➢SOIC-8(D)——-JEDEC MS—012 variation AA,0.150”=3.8mm Wide➢SO-8(PS)—--5。

3mm Wide3、74HC595,TI公司可同时提供三种封装:➢SOIC—16(D)---JEDEC MS—012 variation AC,0.150”=3.8mm Wide➢SOIC-16(DW)—--JEDEC MS-013 variation AA,0。

半导体封装技术大全

半导体封装技术大全1、BGA(ball grid array)球形触点陈列,表面贴装型封装之一。

在印刷基板的背面按陈列方式制作出球形凸点用以代替引脚,在印刷基板的正面装配LSI 芯片,然后用模压树脂或灌封方法进行密封。

也称为凸点陈列载体(PAC)。

引脚可超过200,是多引脚LSI 用的一种封装。

封装本体也可做得比QFP(四侧引脚扁平封装)小。

例如,引脚中心距为1.5mm 的360 引脚BGA仅为31mm 见方;而引脚中心距为0.5mm 的30 4 引脚QFP 为40mm 见方。

而且BGA不用担心QFP 那样的引脚变形问题。

该封装是美国Motorola 公司开发的,首先在便携式电话等设备中被采用,今后在美国有可能在个人计算机中普及。

最初,BGA的引脚(凸点)中心距为1.5mm,引脚数为225。

现在也有一些LSI 厂家正在开发500 引脚的BGA。

BGA的问题是回流焊后的外观检查。

现在尚不清楚是否有效的外观检查方法。

有的认为,由于焊接的中心距较大,连接可以看作是稳定的,只能通过功能检查来处理。

美国Motorola 公司把用模压树脂密封的封装称为OMPAC,而把灌封方法密封的封装称为GPAC(见OMPAC 和GPAC)。

2、BQFP(quad flat package with bumper)带缓冲垫的四侧引脚扁平封装。

QFP 封装之一,在封装本体的四个角设置突起(缓冲垫) 以防止在运送过程中引脚发生弯曲变形。

美国半导体厂家主要在微处理器和ASIC 等电路中采用此封装。

引脚中心距0.635mm,引脚数从84 到196 左右(见QFP)。

3、碰焊PGA(butt joint pin grid array) 表面贴装型PGA 的别称(见表面贴装型PGA)。

4、C-(ceramic)表示陶瓷封装的记号。

例如,CDIP 表示的是陶瓷DIP。

是在实际中经常使用的记号。

5、Cerdip用玻璃密封的陶瓷双列直插式封装,用于ECL RAM,DSP(数字信号处理器)等电路。

半导体封装互连技术详解

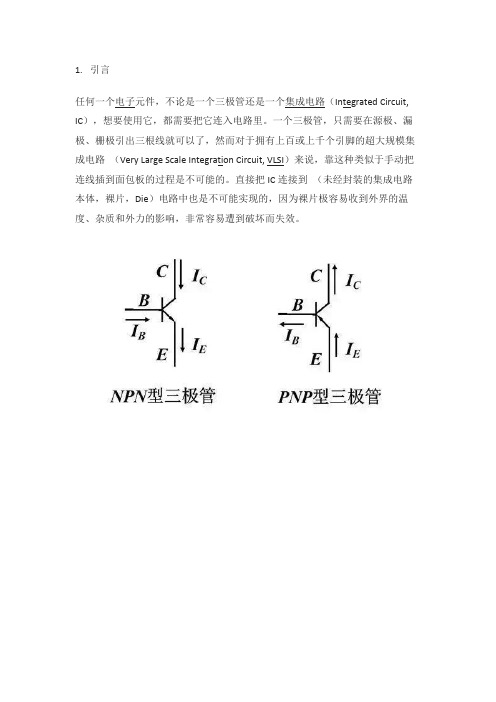

1.引言任何一个电子元件,不论是一个三极管还是一个集成电路(Integrated Circuit, IC),想要使用它,都需要把它连入电路里。

一个三极管,只需要在源极、漏极、栅极引出三根线就可以了,然而对于拥有上百或上千个引脚的超大规模集成电路(Very Large Scale Integration Circuit, VLSI)来说,靠这种类似于手动把连线插到面包板的过程是不可能的。

直接把IC连接到(未经封装的集成电路本体,裸片,Die)电路中也是不可能实现的,因为裸片极容易收到外界的温度、杂质和外力的影响,非常容易遭到破坏而失效。

所以电子封装的主要目的就是提供芯片与其他电子元器件的互连以实现电信号的传输,同时提供保护,以便于将芯片安装在电路系统中。

一般的半导体封装都类似于下面的结构,将裸片安装到某个基板上,裸片的引脚通过内部连接路径与基板相连,通过塑封将内部封装好后,基板再通过封装提供的外部连接路径与外部电路相连,实现内部芯片与外界的连接,就像上面两个图一样,裸Die和封装内部复杂的连接等都埋在里面,封装好后就是对外就是一些规整的引脚了。

不论是多复杂的封装,从黑盒的角度来看其实现的基本功能都是一样的,最简单的就是封装一个分立器件,给出几个引脚;复杂一点想要封装具有多个I/O 接口的IC,以及多个IC一起封装,在封装的发展过程中也发展出了很多封装类型和很多技术,比如扇出技术、扇入技术这些。

这些概念和缩写非常多,尤其是当谈到先进封装(Advanced Packaging)的时候,为了实现高密度集成以及快速信号传输这些需求,不得不在每一个地方都发展一些新的技术,很多情况下会把它们都并入到先进封装技术里来介绍,这有时候会引起一些困惑,这里主要整理一下IC封装里的互连技术。

在IC封装种几种典型的互连技术包括引线键合(Wire Bonding,WB)、载带自动焊(Tape-automated Bonding,TAB)、倒装芯片(Flip Chip,FC)、晶圆级封装(Wafer-Level Packaging,WLP)、以及硅通孔(Through Silicon Via,TSV)。

半导体封装简介

EOL– Molding(注塑)

L/F L/F

Cavity

Molding Tool(模具)

➢EMC(塑封料)为黑色块状,低温存储,使用前需先回温。其特 性为:在高温下先处于熔融状态,然后会逐渐硬化,最终成型。

➢Molding参数:

Molding Temp:175~185°C;Clamp Pressure:3000~4000N; Transfer Pressure:1000~1500Psi;Transfer Time:5~15s; Cure Time:60~120s;

半导体封装简介

一、半导体封装介绍 二、封装主要原材料 三、封装工艺流程—IC芯片 四、封装工艺流程—功率模块

一、半导体封装介绍

1.1 半导体工艺流程

目前半导体材料已经发展到第三代,第一代以硅(Si)为代表材料;第二代以砷化镓(GaAs)为代表材料; 第三代以碳化硅(SiC)和氮化镓(GaN)为主流材料。目前Si仍然是半导体行业使用最多的材料。

二、封装原材料简介 2.1 wafer(晶圆)

【Wafer】晶圆

2.2 【Lead Frame】引线框架

➢提供电路连接和Die的固定作用; ➢主要材料为铜,会在上面进行镀银、NiPdAu等材料; ➢L/F的制程有Etch和Stamp两种; ➢易氧化,存放于氮气柜中,湿度小 于40%RH; ➢除了BGA和CSP外,其他Package都会采用Lead Frame,BGA采用的是Substrate;

➢磨片时,需要在正面(Active Area)贴胶带保护电路区域, 同时 研磨背面。研磨之后,去除胶带,测量厚度;

FOL– Wafer Saw晶圆切割

Wafer Mount 晶圆安装

Wafer Saw 晶圆切割

半导体封装学习资料

半导体封装学习资料1、半导体封装定义:半导体封装是指将通过测试的晶圆按照产品型号及功能需求加工得到独立芯片的过程。

封装过程为:来自晶圆前道工艺的晶圆通过划片工艺后被切割为小的晶片(Die),然后将切割好的晶片用胶水贴装到相应的基板(引线框架)架的小岛上,再利用超细的金属(金锡铜铝)导线或者导电性树脂将晶片的接合焊盘(Bond Pad)连接到基板的相应引脚(Lead),并构成所要求的电路;然后再对独立的晶片用塑料外壳加以封装保护,塑封之后还要进行一系列操作,封装完成后进行成品测试,通常经过入检Incoming、测试Test和包装Packing等工序,最后入库出货。

2、半导体封装简介:半导体生产流程由晶圆制造、晶圆测试、芯片封装和封装后测试组成。

塑封之后,还要进行一系列操作,如后固化(Post Mold Cure)、切筋和成型(Trim&Form)、电镀(Plating)以及打印等工艺。

典型的封装工艺流程为:划片装片键合塑封去飞边电镀打印切筋和成型外观检查成品测试包装出货。

3、各种半导体封装形式的特点和优点:3.1、DIP双列直插式封装DIP(DualIn-line Package)是指采用双列直插形式封装的集成电路芯片,绝大多数中小规模集成电路(IC)均采用这种封装形式,其引脚数一般不超过100个。

采用DIP封装的CPU 芯片有两排引脚,需要插入到具有DIP结构的芯片插座上。

当然,也可以直接插在有相同焊孔数和几何排列的电路板上进行焊接。

DIP封装的芯片在从芯片插座上插拔时应特别小心,以免损坏引脚。

DIP封装具有以下特点:1.适合在PCB(印刷电路板)上穿孔焊接,操作方便。

2.芯片面积与封装面积之间的比值较大,故体积也较大。

Intel系列CPU中8088就采用这种封装形式,缓存(Cache)和早期的内存芯片也是这种封装形式。

3.2、QFP塑料方型扁平式封装和PFP塑料扁平组件式封装半导体封装QFP(Plastic Quad Flat Package)封装的芯片引脚之间距离很小,管脚很细,一般大规模或超大型集成电路都采用这种封装形式,其引脚数一般在100个以上。

半导体集成电路常见封装缩写(精)

半导体集成电路常见封装缩写解释1. DIP(dual in-line PACkage)双列直插式封装。

插装型封装之一,引脚从封装两侧引出,封装材料有塑料和陶瓷两种。

DIP 是最普及的插装型封装,应用范围包括标准逻辑IC,存贮器LSI,微机电路等。

引脚中心距2.54mm,引脚数从6 到64。

封装宽度通常为15.2mm。

有的把宽度为7.52mm和10.16mm 的封装分别称为skinny DIP 和slim DIP(窄体型DIP)。

但多数情况下并不加区分,只简单地统称为DIP。

另外,用低熔点玻璃密封的陶瓷DIP 也称为Cerdip(见C erdip)。

BGA是英文Ball Grid Array Package的缩写,即球栅阵列封装。

SOP小型外引脚封装Small Outline Package ro0c[hi^M 4srs?}JSSOP收缩型小外形封装Shrink Small Outline Package P-pBI%{p)与SOP的区别:近似小外形封装,但宽度要比小外形封装更窄,可节省组装面积的新型封装。

2. DIP(dual tape carrier PACkage)同上。

日本电子机械工业会标准对DTCP 的命名(见DTCP)。

QTCP(quad tape carrier PACkage)四侧引脚带载封装。

TCP 封装之一,在绝缘带上形成引脚并从封装四个侧面引出。

是利用TAB 技术的薄型封装(见TAB、TCP)。

COB(chip on board)板上芯片封装,是裸芯片贴装技术之一,半导体芯片交接贴装在印刷线路板上,芯片与基板的电气连接用引线缝合方法实现,芯片与基板的电气连接用引线缝合方法实现,并用树脂覆盖以确保可靠性。

虽然COB 是最简单的裸芯片贴装技术,但它的封装密度远不如TAB 和倒片焊技术。

JLCC(J-leaded chip carrier)J 形引脚芯片载体。

指带窗口CLCC 和带窗口的陶瓷QFJ 的别称(见CLCC 和QFJ)。

半导体封装简介

DETAPING

資料來源:Adwill網站

WAFER SAW

其目的是將晶圓上的晶粒(Chip Dies) 切割分離。其前置作業為晶片黏貼(Wafer Mount),將晶圓背面貼在Blue Tape (Thickness = 75 or 100 um)上,並置於不 銹鋼製之框架內,並避免晶片和膠帶間有 氣泡產生;之後再將其送到晶圓切割機進 行切割,切割後的晶粒仍會排列黏貼於 Blue tape 上,框架的支撐可避免膠帶產生 皺摺而導致晶粒相互碰撞。

載 治 具 材料 / 包材

Wheel

Wafer

Carrier

Tape

De-Tape

Blade

Cassettle

spenser nozzle LEADFRAME

MAGAZINE EPOXY

Rubber tip

Eject Needle

Eject Cap

Cassettle

Insert Clamp GOLD WIRE

未來的發展考慮方向

1. 輕、薄、短、小 順應時代方便潮流

2.降低電壓與電流消耗 使用壽命延長

3.奈米封裝 4.晶片植入(超級警察)

IC 封 裝 的 組 成 元 件

封裝流程

IC ASSEMBLY TOOLING & MATERIAL

站別 Grinding SAW

Die bonder Wire bonder

服務支援

貨運 海關 科學園區

• • •

IC 封裝主要有四大功能

1.電源分佈:(電源傳導) IC 要動作,需有外來的電源來驅動,外來的電源經過封裝 層內的重新分佈,可穩定地驅動IC,使IC 運作。

2.信號分佈:(信號傳導) IC 所產生的訊號,或由外界輸入IC 的訊號,均需透過封裝 層線路的傳送,以送達正確的位置。

第三代半导体封装技术

第三代半导体封装技术随着电子技术的快速发展,半导体器件的封装技术也在不断演进。

第三代半导体封装技术作为一种新兴的封装技术,具有更高的集成度、更好的散热性能、更高的可靠性和更小的尺寸等优势,正逐渐成为半导体封装的主流技术。

第三代半导体封装技术主要包括三维封装、芯片级封装和集成封装等。

其中,三维封装是一种将多个芯片通过堆叠或倒装的方式进行封装的技术。

它可以提高芯片的集成度,减小封装体积,同时还能缩短信号传输路径,提高芯片性能。

芯片级封装则是将封装过程直接应用到芯片制造中,实现芯片级封装的同时还能减小尺寸,提高性能。

而集成封装是将多个芯片和其他元器件集成到同一个封装中,实现多功能的集成电路。

第三代半导体封装技术相比于传统封装技术具有以下优势。

首先,第三代封装技术可以实现更高的集成度。

传统封装技术由于封装空间有限,导致芯片的集成度受限。

而第三代封装技术通过堆叠、倒装等方式,可以将多个芯片集成到同一个封装中,大大提高了芯片的集成度,实现更复杂的功能。

其次,第三代封装技术具有更好的散热性能。

由于半导体器件在工作过程中会产生大量的热量,传统封装技术往往无法有效散热,导致器件温度过高,影响其性能和寿命。

而第三代封装技术通过使用导热材料、散热片等手段,可以有效提高散热性能,降低芯片温度,提高器件的可靠性。

再次,第三代封装技术可以实现更小的尺寸。

传统封装技术由于封装工艺的限制,无法实现器件尺寸的进一步缩小。

而第三代封装技术通过采用新的封装材料、封装工艺等手段,可以实现器件尺寸的进一步缩小,使得整个封装更加紧凑,适应了电子产品小型化的需求。

第三代半导体封装技术的发展离不开材料和工艺的支持。

新型的封装材料,如有机封装材料、导热材料等,可以满足第三代封装技术对材料的要求。

而先进的封装工艺,如3D打印、微电子加工等,可以实现更精细的封装结构和更复杂的封装工艺,提高封装的可靠性和性能。

尽管第三代半导体封装技术在集成度、散热性能、尺寸等方面具有明显优势,但也面临一些挑战。

半导体封装工艺介绍

Lead Frame 引线框架

Die Pad 芯片焊盘 Gold Wire

金线

Epoxy 银浆

Mold Compound 环氧树脂

Sino-i Technology Ltd.

ITSM / ITIL

Raw Material in Assembly(封装原材料)

【Wafer】晶圆

……

Copyright © Sino-i Technology Limited All rights reserved

Sino-i Technology Ltd.

ITSM / ITIL

FOL– Front of Line前段工艺

Wafer

2nd Optical 第二道光检

Die Attach 芯片粘接

Back

Grinding 磨片

Wafer Wash 晶圆清洗

Epoxy Cure 银浆固化

EOL

Wafer Mount 晶圆安装

【Gold Wire】焊接金线

➢实现芯片和外部引线框架的电性和物 理连接;

➢金线采用的是99.99%的高纯度金; ➢同时,出于成本考虑,目前有采用铜

线和铝线工艺的。优点是成本降低, 同时工艺难度加大,良率降低; ➢线径决定可传导的电流;0.8mil, 1.0mil,1.3mils,1.5mils和2.0mils ;

Copyright © Sino-i Technology Limited All rights reserved

陶瓷封 装

金属封 装

Sino-i Technology Ltd.

ITSM / ITIL

IC Package (IC的封装形式)

• 按与PCB板的连接方式划分为:

半导体封装简介

INK

SAW

MARKING LEADFRAME EPOXY

D / T

Die bonder

F / S GOLD WIRE CAPILLARY

Wire bonder

PAK

Tube / Tray Carton

WAFER BACK GRINDING

該製程的主要目的是將晶 圓研磨至適當的厚度,以 配合產品結構之需求,由 於封裝體逐漸演變至薄型 化(Thin Package),如 1.0mm 膠體厚度之TSOP、 TSSOP及TQFP 等,因此晶 圓必頇加以研磨。

WIRE BONDING Station

主要藉由銲線機器在晶粒上的銲點 (Bond Pad )位置,和導線架上的腳位 以金線銲線連結在一起。銲線乃是將 晶粒上的接點以極細的金線(Gold Wire Diameter = 30 / 25 /20 um)連 接到導線架之內引腳,以將IC 晶粒之 電路訊號傳輸至外界。

Wafer Tape and De-Tape

資料來源:Adwill網站

A 晶圓的裝載•掃描•取出 可由晶圓掃描感測器自動檢出晶圓的儲存狀態。並 藉由可3軸動作的機械手臂將晶圓搬送定位部。 B 晶圓定位 將晶圓以平邊或V型缺角為基準定位後,用輸送手臂 設定在貼合作業台上。 C 表面保護膠帶貼合 藉由加壓滾輪與膠帶貼合作業台前後移動的動作來 將表面保護膠帶貼合至晶圓。因為是採用TTC方式 所以能夠不加壓晶圓而貼合表面保護膠帶。 D 膠帶切割 (薄片切割與晶圓外緣切割) 固定切割刀片的狀態下,旋轉作業台來切割膠帶。藉 由切割刀片的3次元(X,Y,θ) 動作, 即使是容易 產生碎屑的平邊部分也可以順利的切割。 E 剩餘膠帶的處理 切割膠帶後的剩餘膠帶,以剝除手臂從作業台剝除後 集中至集塵盒。 F 晶圓儲存 貼合完表面保護膠帶的晶圓以機械手臂儲存至晶舟 盒。

半导体封装与测试技术概述

目前市场上出现的BGA封装,按基板的种类,主要分为 PBGA(塑封BGA)、CBGA(陶瓷BGA)、CCGA(陶瓷焊柱阵 列)、TBGA(载带BGA)、MBGA(金属BGA)、FCBGA(倒装 芯片BGA)和EBGA(带散热器BGA)等。

12

1.3 几种典型封装技术

3、BGA技术

PBGA封装结构

13

8

1.2 封装类型

3、一级微电子封装

9

1.3 几种典型封装技术

1、DIP和PGA技术

10

1.3 几种典型封装技术

2、SOP和QFP技术

11

1.3 几种典型封装技术

3、BGA技术

BGA即“焊球阵列”。它是在基板的下面按阵列方式引 出球形引脚,在基板上面装配LSI芯片(有的BGA引脚与芯 片在基板的同一面),是LSI芯片用的一种表面安装型封装。 它的出现解决了QFP等周边引脚封装长期难以解决的多I/0引 脚数LSI、VLSI芯片的封装问题。

24

2 集成电路测试技术

微电子产品特别是集成电路的生产, 要经过几十步甚至几百步的工艺,其中任 何一步的错误,都可能是最后导致器件失 效的原因。同时版图设计能测试才可以知道。以集成电路由 设计开发到投入批量生产的不同阶段来分, 相关的测试可以分为原型测试和生产测试 两大类。

半导体封装流程完整

Cap下降到芯片的Pad 上,加Force和Power 形成第一焊点

Cap牵引金 线上升

Cap运动轨迹形成 良好的Wire Loop

Cap下降到Lead Frame形成焊接

Cap侧向划开,将金 线切断,形成鱼尾

Cap上提,完成一次 动作

Logo

FOL– Wire Bonding 引线焊接

Wire Bond的质量控制:

第二步:将液态环氧树脂涂到引线框架的台载 片台上。

Logo

FOL– Die Attach 芯片粘接

第三步:将芯片粘贴到涂好环氧树脂的引线框 架上。

Logo

FOL– Epoxy Cure环氧树脂固化

Die Attach质量检查: 环氧树脂固化: -175°C,1个小时; N2环境,防止氧化: Die Shear(芯片剪切力)

• 按封装材料划分为: 金属封装、陶瓷封装、塑料封装 • 按照和PCB板连接方式分为: PTH封装和SMT封装 • 按照封装外型可分为: SOT、SOIC、TSSOP、QFN、QFP、BGA、CSP等;

Logo

IC Package (IC的封装形式)

• 按封装材料划分为:

塑料封装

陶瓷封装

金属封装主要用于军工或航天技术,无 商业化产品; 陶瓷封装优于金属封装,也用于军事产 品,占少量商业化市场; 塑料封装用于消费电子,因为其成本低 ,工艺简单,可靠性高而占有绝大部分 的市场份额;

Logo

FOL– Wafer Saw晶圆切割

Wafer Mount 晶圆安装 Wafer Saw 晶圆切割 Wafer Wash 清洗

将晶圆粘贴在蓝膜(Mylar)上,使得即使被切割开后,不会散落;

通过Saw Blade将整片Wafer切割成一个个独立的Dice,方便后面的 Die Attach等工序;

半导体封装制程及其设备介绍精编版

Small Outline Package

Plastic

1.27 mm (50miles) 2 direction lead

8 ~40

QFP Quad-Flat Pack Plastic

1.0, 0.8, 0.65 mm 4 direction lead

88~200

SIMENS

NITTO ACCRETECH DISCO NITTO NITTO DISCO TSK

HS-60

DR3000-III PG300RM 8560 MA3000 MA3000 DFD 6361 A-WD-300T

半导体设备供应商介绍-前道部分

PROCESS

DIE BOND

VENDOR

HITACHI ESEC ASM

2.Grinding 相关材料

A TAPE麦拉

B Grinding 砂轮 C WAFER CASSETTLE

工艺对TAPE麦拉的要求:

1。MOUNT

No

delamination 2。SAW

STRONG ADHESION

No

die flying off No die crack

工艺对麦拉的要求:

2.54 mm (100miles) 1 direction lead

3~25

封 裝 型 式

Through Hole Mount

ZIP

Shape

Material

Typical Features

Lead Pitch No of I/O

Zigzag In-line Package

Plastic

2.54 mm (100miles) 1 direction lead

半导体封装工艺介绍ppt

静电放电

半导体封装工艺发展趋势和挑战

05

将多个芯片集成到一个封装内,提高封装内的功能密度。

集成化封装

利用硅通孔(TSV)等先进技术实现芯片间的三维互连,提高封装性能。

2.5D封装技术

将多个芯片通过上下堆叠方式实现三维集成,提高封装体积利用率和信号传输速度。

3D封装技术

技术创新与发展趋势

详细描述

金属封装是将半导体芯片放置在金属基板的中心位置,然后通过引线将芯片与基板连接起来,最后对整个封装体进行密封。由于其高可靠性、高导热性等特点,金属封装被广泛应用于功率器件、高温环境等领域。

金属封装

总结词

低成本、易于集成

详细描述

塑料封装是将半导体芯片放置在塑料基板的中心位置,然后通过引线将芯片与基板连接起来,最后对整个封装体进行密封。由于其低成本、易于集成等特点,塑料封装被广泛应用于民用电子产品等领域。

半导体封装工艺中常见问题及解决方案

04

VS

机械损伤是半导体封装工艺中常见的问题之一,由于封装过程中使用到的材料和结构的脆弱性,机械损伤往往会导致封装失效。

详细描述

机械损伤包括划伤、裂纹、弯曲、断裂等情况,这些损伤会影响半导体的性能和可靠性,甚至会导致产品失效。针对这些问题,可以采取一系列预防措施,如使用保护膜保护芯片、优化封装结构、控制操作力度和避免不必要的搬动等。

腐蚀和氧化

静电放电是半导体封装工艺中常见的问题之一,由于静电的存在,会导致半导体器件的损伤或破坏。

总结词

静电放电是指由于静电积累而产生的放电现象,它会对半导体器件造成严重的危害,如电路短路、器件损坏等。为了解决这个问题,可以在工艺过程中采取一系列防静电措施,如接地、使用防静电设备和材料、进行静电测试等。同时,还可以在设计和制造阶段采取措施,如增加半导体器件的静电耐受性、优化电路设计等。

第三代半导体封装技术

第三代半导体封装技术随着半导体技术的发展,半导体封装技术也在不断地更新换代。

第三代半导体封装技术是指采用新型材料和新工艺,将芯片与封装基板之间的连接方式进行改进,以提高芯片的性能和可靠性。

下面就来详细了解一下第三代半导体封装技术。

一、第三代半导体封装技术的概述第三代半导体封装技术主要包括以下几个方面:1. 新型材料:采用高热传导率、低介电常数、高弹性模量等特殊材料,如硅基、钻石基等。

2. 新工艺:采用微电子加工工艺,如化学机械抛光(CMP)、电解抛光(EP)、离子束刻蚀(IBE)等。

3. 新连接方式:采用球栅阵列(BGA)、无铅焊接(Lead-Free)、直插式多引脚连接器等新型连接方式。

二、第三代半导体封装技术的优势相比于传统的半导体封装技术,第三代半导体封装技术具有以下优势:1. 更高的集成度:第三代半导体封装技术可以实现更高的集成度,使芯片的体积更小、功耗更低。

2. 更高的可靠性:采用新型材料和新工艺,可以大大提高芯片的可靠性和稳定性。

3. 更高的热传导性能:采用高热传导率材料,可以有效提高芯片散热效果,降低温度。

4. 更低的功耗:采用新型材料和新工艺,可以降低芯片的功耗,延长电池寿命。

5. 更环保:采用无铅焊接等环保连接方式,减少对环境的污染。

三、第三代半导体封装技术应用领域第三代半导体封装技术已经广泛应用于各种领域,如:1. 通信领域:随着5G网络的发展,对芯片集成度和热传导性能要求越来越高,第三代半导体封装技术可以满足这些需求。

2. 汽车电子领域:汽车电子产品需要具有更高的可靠性和稳定性,第三代半导体封装技术可以满足这些要求。

3. 医疗领域:医疗设备需要具有更高的精度和可靠性,第三代半导体封装技术可以提供更好的解决方案。

4. 工业控制领域:工业控制设备需要具有更高的稳定性和耐用性,第三代半导体封装技术可以提供更好的解决方案。

四、总结第三代半导体封装技术是半导体封装技术的新一代,采用了新型材料和新工艺,具有更高的集成度、可靠性、热传导性能、功耗低等优势。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

半导体封装简介:

半导体生产流程由晶圆制造、晶圆测试、芯片封装和封装后测试组成。

塑封之后,还要进行一系列操作,如后固化(Post Mold Cure)、切筋和成型(Trim&Form)、电镀(Plating)以及打印等工艺。

典型的封装工艺流程为:划片装片键合塑封去飞边电镀打印切筋和成型外观检查成品测试包装出货。

各种半导体封装形式的特点和优点:

一、DIP双列直插式封装

DIP(DualIn-line Package)是指采用双列直插形式封装的集成电路芯片,绝大多数中小规模集成电路(IC)均采用这种封装形式,其引脚数一般不超过100个。

采用DIP封装的CPU芯片有两排引脚,需要插入到具有DIP 结构的芯片插座上。

当然,也可以直接插在有相同焊孔数和几何排列的电路板上进行焊接。

DIP封装的芯片在从芯片插座上插拔时应特别小心,以免损坏引脚。

DIP封装具有以下特点:

1.适合在PCB(印刷电路板)上穿孔焊接,操作方便。

2.芯片面积与封装面积之间的比值较大,故体积也较大。

Intel系列CPU中8088就采用这种封装形式,缓存(Cache)和早期的内存芯片也是这种封装形式。

二、QFP塑料方型扁平式封装和PFP塑料扁平组件式封装

QFP封装

QFP(Plastic Quad Flat Package)封装的芯片引脚之间距离很小,管脚很细,一般大规模或超大型集成电路都采用这种封装形式,其引脚数一般在100个以上。

用这种形式封装的芯片必须采用SMD(表面安装设备技术)将芯片与主板焊接起来。

采用SMD安装的芯片不必在主板上打孔,一般在主板表面上有设计好的相应管脚的焊点。

将芯片各脚对准相应的焊点,即可实现与主板的焊接。

用这种方法焊上去的芯片,如果不用专用工具是很难拆卸下来的。

PFP(Plastic Flat Package)方式封装的芯片与QFP方式基本相同。

唯一的区别是QFP一般为正方形,而PFP既可以是正方形,也可以是长方形。

QFP/PFP封装具有以下特点:

1.适用于SMD表面安装技术在PCB电路板上安装布线。

2.适合高频使用。

3.操作方便,可靠性高。

4.芯片面积与封装面积之间的比值较小。

Intel系列CPU中80286、80386和某些486主板采用这种封装形式。

三、PGA插针网格阵列封装

PGA(Pin Grid Array Package)芯片封装形式在芯片的内外有多个方阵形的插针,每个方阵形插针沿芯片的四周间隔一定距离排列。

根据引脚数目的多少,可以围成2-5圈。

安装时,将芯片插入专门的PGA插座。

为使CPU能够更方便地安装和拆卸,从486芯片开始,出现一种名为ZIF的CPU 插座,专门用来满足PGA封装的CPU在安装和拆卸上的要求。

ZIF(Zero Insertion Force Socket)是指零插拔力的插座。

把这种插座上的扳手轻轻抬起,CPU就可很容易、轻松地插入插座中。

然后将扳手压回原处,利用插座本身的特殊结构生成的挤压力,将CPU的引脚与插座牢牢地接触,绝对不存在接触不良的问题。

而拆卸CPU芯片只需将插座的扳手轻轻抬起,则压力解除,CPU芯片即可轻松取出。

PGA封装具有以下特点:

PGA封装

1.插拔操作更方便,可靠性高。

2.可适应更高的频率。

Intel系列CPU中,80486和Pentium、Pentium Pro均采用这种封装形式。

四、BGA球栅阵列封装

随着集成电路技术的发展,对集成电路的封装要求更加严格。

这是因为封装技术关系到产品的功能性,当IC的频率超过100MHz时,传统封装方式可能会产生所谓的“CrossTalk”现象,而且当IC的管脚数大于208 Pin时,传统的封装方式有其困难度。

因此,除使用QFP封装方式外,现今大多数的高脚数芯片(如图形芯片与芯片组等)皆转而使用BGA(Ball Grid Array Package)封装技术。

BGA一出现便成为CPU、主板上南/北桥芯片等高密度、高性能、多引脚封装的最佳选择。

BGA封装技术又可详分为五大类:

BGA封装

1.PBGA(Plasric BGA)基板:一般为2-4层有机材料构成的多层板。

Intel 系列CPU中,Pentium II、III、IV处理器均采用这种封装形式。

2.CBGA(CeramicBGA)基板:即陶瓷基板,芯片与基板间的电气连接通常采用倒装芯片(FlipChip,简称FC)的安装方式。

Intel系列CPU中,Pentium I、II、Pentium Pro处理器均采用过这种封装形式。

3.FCBGA(FilpChipBGA)基板:硬质多层基板。

4.TBGA(TapeBGA)基板:基板为带状软质的1-2层PCB电路板。

5.CDPBGA(Carity Down PBGA)基板:指封装中央有方型低陷的芯片区(又称空腔区)。

BGA封装具有以下特点:

1.I/O引脚数虽然增多,但引脚之间的距离远大于QFP封装方式,提高了成品率。

2.虽然BGA的功耗增加,但由于采用的是可控塌陷芯片法焊接,从而可以改善电热性能。

3.信号传输延迟小,适应频率大大提高。

4.组装可用共面焊接,可靠性大大提高。

BGA封装方式经过十多年的发展已经进入实用化阶段。

1987年,日本西铁城(Citizen)公司开始着手研制塑封球栅面阵列封装的芯片(即BGA)。

而后,摩托罗拉、康柏等公司也随即加入到开发BGA的行列。

1993年,摩托罗拉率先将BGA应用于移动电话。

同年,康柏公司也在工作站、PC电脑上加以应用。

直到五六年前,Intel公司在电脑CPU中(即奔腾II、奔腾III、奔腾IV等),以及芯片组(如i850)中开始使用BGA,这对BGA应用领域扩展发挥了推波助澜的作用。

目前,BGA已成为极其热门的IC封装技术,其全球市场规模在2000年为12亿块,预计2005年市场需求将比2000年有70%以上幅度的增长。

五、CSP芯片尺寸封装

随着全球电子产品个性化、轻巧化的需求蔚为风潮,封装技术已进步到CSP(Chip Size Package)。

它减小了芯片封装外形的尺寸,做到裸芯片尺寸有多大,封装尺寸就有多大。

即封装后的IC尺寸边长不大于芯片的1.2倍,IC面积只比晶粒(Die)大不超过1.4倍。

CSP封装又可分为四类:

1.Lead Frame Type(传统导线架形式),代表厂商有富士通、曰立、Rohm、高士达(Goldstar)等等。

2.Rigid Interposer Type(硬质内插板型),代表厂商有摩托罗拉、索尼、东芝、松下等等。

3.Flexible Interposer Type(软质内插板型),其中最有名的是Tessera公司的microBGA,CTS的sim-BGA也采用相同的原理。

其他代表厂商包括通用电气(GE)和NEC。

4.Wafer Level Package(晶圆尺寸封装):有别于传统的单一芯片封装方式,WLCSP是将整片晶圆切割为一颗颗的单一芯片,它号称是封装技术的未来主流,已投入研发的厂商包括FCT、Aptos、卡西欧、EPIC、富士通、三菱电子等。

CSP封装具有以下特点:

1.满足了芯片I/O引脚不断增加的需要。

2.芯片面积与封装面积之间的比值很小。

3.极大地缩短延迟时间。

CSP封装适用于脚数少的IC,如内存条和便携电子产品。

未来则将大量应用在信息家电(IA)、数字电视(DTV)、电子书(E-Book)、无线网络WLAN/GigabitEthemet、ADSL/手机芯片、蓝芽(Bluetooth)等新兴产品中。

六、MCM多芯片模块

为解决单一芯片集成度低和功能不够完善的问题,把多个高集成度、高性能、高可靠性的芯片,在高密度多层互联基板上用SMD技术组成多种多样的电子模块系统,从而出现MCM(Multi Chip Model)多芯片模块系统。

MCM具有以下特点:

1.封装延迟时间缩小,易于实现模块高速化。

2.缩小整机/模块的封装尺寸和重量。

3.系统可靠性大大提高。

总之,由于CPU和其他超大型集成电路在不断发展,集成电路的封装形式也不断作出相应的调整变化,而封装形式的进步又将反过来促进芯片技术向前发展。