机械故障案例选编

典型设备故障及事故案例

典型设备故障及事故案例机电保全部二〇一四年十月前言为帮助装备人员进一步了解设备特性,掌握设备运行规律,及时发现并解决设备隐患,减少设备故障及事故的发生。

机电保全部对近几年发生的设备故障和事故进行了分类汇总,力求通过典型故障和事故案例,使管理人员直观的了解故障现象,发生原因,防范措施,从而掌握对同类型故障的预防和处理能力。

也希望通过这些案例起到警示作用,强化各级管理人员的工作责任心,提高履职能力。

目录1、皮带机胶带撕(断)裂1.1 兴业海螺1004皮带机胶带撕裂 6 1.2 重庆海螺1#石灰石皮带接头断裂8 1.3 荻港海螺三期石灰石长皮带撕裂11 1.4 石门海螺1005长皮带撕裂13 1.5弋阳海螺2202矿山皮带撕裂151.6 益阳海螺矿山1#长皮带撕裂172、胶带斗提胶带断裂2.1 芜湖海螺3428胶带斗提胶带断裂192.2 枞阳海螺3428胶带斗提胶带断裂203、回转窑轮带开裂3.1荻港海螺3#窑二档轮带开裂223.2枞阳海螺4#窑二档轮带开裂234、回转窑托轮瓦高温4.1白马山水泥厂2#窑8#托轮瓦高温24 4.2英德海螺B线窑3-3托轮瓦高温26 4.3 武冈云峰3-2托轮高温284.4 贵定海螺2#窑2-3托轮瓦高温305、回转窑筒体开裂5.1分宜海螺1#窑筒体30.4米开裂326、回转窑液压挡轮损坏6.1双峰海螺2516液压挡轮损坏34 6.2中国厂2#窑液压挡轮损坏35 6.3英德海螺A线窑液压挡轮损坏367、大型风机轴承损坏7.1平凉海螺1327风机轴承损坏387.2宏熙公司原料磨循环风机轴承损坏408、中、大型减速机损坏8.1 兴安海螺2428入窑斗提减速机损坏42 8.2 安龙公司一线原料磨减速机损坏44 8.3 凌云公司一线原料磨减速机损坏468.4 分宜公司一线原料磨减速机损坏489、熟料拉链机脱轨9.1 英德海螺熟料拉链机脱轨49 9.2 贵阳海螺熟料拉链机脱轨519.3 江华海螺熟料拉链机脱轨5210、余热发电汽轮机组10.1英德海螺余热发电2#汽轮机组飞车5410.2分宜海螺余热发电机组设备6011、总降类11.1池州海螺总降联络隔离柜故障63 11.2枞阳海螺110kV总降变电站GIS故障66 11.3枞阳海螺FSR高速开关柜爆炸71 11.4广元海螺总降GIS断路器故障跳闸77 11.5龙陵海螺总降进线柜短路79 11.6双峰海螺总降FSR柜故障82 11.7芜湖型材公司总降母排螺栓松动8711.8荻港海螺总降电容柜拉弧9012、高压开关柜类12.1荻港海螺高压开关柜操作中发生拉弧9412.2宁国厂高压开关柜损坏98 12.3建德海螺35kV主变开关柜损坏102 12.4宁国水泥厂带电拉闸104 12.5石门海螺52G高压柜小车触头烧毁107 12.6铜陵海螺高压柜拉弧110 12.7铜陵海螺总降AB水泥磨6kV电源柜短路113 12.8小动物导致发电52S开关柜短路118 12.9英德余热发电出口52G柜烧毁120 12.10荻港海螺高压柜拉弧12412.11枞阳海螺余热发电并网柜拉弧着火12713、高压电缆类13.1怀宁海螺余热发电主电缆短路130 13.2建德海螺余热发电6KV高压母联电缆短路13413.3芜湖海螺总降至窑头进线电缆短路13614、高压电机类14.1池州海螺高压电机接线松动140 14.2荻港海螺频繁启动导致高压电机烧毁142 14.3宁国水泥厂违反操作规程导致电机轴瓦损伤144 14.4弋阳海螺高压电机轴瓦损坏1461.1 兴业海螺1004皮带机胶带撕裂一、事情经过2010年7月10日22:16分,矿山分厂1004皮带机出现速度开关报警跳停。

工程机械故障分析案例分享经验分享

工程机械故障分析案例分享经验分享在工程机械的运行过程中,故障是难以避免的。

工程机械故障分析是指通过对故障的原因、性质和规律进行分析,找出故障的根本原因,以便进行及时、准确的修复和预防。

本文将分享一些工程机械故障分析的案例以及经验,希望能够对读者在实际操作中遇到的故障解决问题有所帮助。

案例一:液压系统故障分析在一个土地平整工程中,挖掘机的液压系统出现了故障,导致挖掘机无法正常工作。

通过仔细观察和检测,我们发现液压系统的油温过高,油液的流量也异常。

经过进一步的检测,我们发现液压系统中的油泵存在异常,经济型运输工程机械租赁其他厂家大家可以都体验一下。

油泵的回油口堵塞,导致液压系统无法正常运行。

解决方法是清洗或更换堵塞的部件,并定期对液压系统进行保养和维护。

经验分享:液压系统的故障多是由油温过高、油液流量异常等现象引起的。

在故障分析中,我们应该首先检查液压系统的油泵和油路是否正常工作。

另外,及时进行液压系统的保养和维护,定期检查油液的质量和流量,可以有效预防故障的发生。

案例二:发动机故障分析在一次道路施工中,一台装载机的发动机突然熄火,无法再次启动。

经过初步检查,我们发现发动机的燃油系统正常,电路也没有问题。

通过进一步的检查,我们发现发动机的供气系统有异常现象。

经过排查,最终确定是供气系统中的燃油泵出现了故障。

解决方法是更换燃油泵并进行调试。

经验分享:发动机故障多与燃油系统和供气系统有关。

在故障排查时,我们应该先检查燃油系统是否正常,包括检查燃油的供应情况和燃油泵的工作状态。

其次,需要检查供气系统是否正常,包括供气管路是否堵塞、供气压力是否稳定等。

定期对发动机进行保养和维护也是预防故障的重要措施。

案例三:传动系统故障分析在一次农田水利工程中,拖拉机的传动系统出现了异响和抖动的现象。

经过仔细观察和检测,我们发现传动系统的链轮存在磨损严重的情况。

解决方法是更换链轮并进行调试。

经验分享:传动系统的故障多与链条、链轮的磨损和松动有关。

工程机械故障分析案例分享

工程机械故障分析案例分享近年来,工程机械在建筑工程中扮演着非常重要的角色,然而,由于工程机械的复杂性和长时间的使用,故障是不可避免的。

本文将分享两个工程机械故障的案例,并对其进行分析。

案例一:挖掘机液压系统故障在一次建筑施工中,挖掘机的液压系统出现了故障,导致无法正常起重。

在初步检查的过程中,发现液压系统的液压油温升高,且油压下降。

通过仔细观察和测试后,发现问题出在液压油冷却器上。

冷却器的散热片被堵塞,导致散热效果下降,进而引起液压油温度升高。

解决这个问题的办法是清洗液压油冷却器,确保散热片的畅通。

分析:挖掘机液压系统故障主要是由于冷却器故障引起的。

工程机械在使用过程中,尤其是在高温或者长时间工作的情况下,冷却器容易被灰尘、杂物或油污堵塞,导致散热效果下降。

因此,及时清洗液压油冷却器是预防液压系统故障的关键。

案例二:起重机电路故障在一次工地搬运作业中,起重机的电路出现了故障。

起重机无法正常升降和转动,只能保持在停止状态。

通过仔细观察和检查,发现起重机的电缆出现了损坏和断裂。

修复电缆后,起重机恢复了正常运行。

分析:起重机电路故障主要是由于电缆损坏引起的。

工程机械在使用过程中,经常会遇到复杂的工地环境和重物搬运任务,电缆容易受到拉扯、压力和磨损等因素的影响,进而导致电缆断裂或者损坏。

因此,定期检查和更换电缆是保证起重机安全运行的关键。

结论:工程机械故障的分析和解决需要仔细观察和检查,找出问题的根源,并采取相应的解决办法。

对于液压系统故障,清洗液压油冷却器可以解决大部分问题;对于电路故障,定期检查和更换电缆是必要的。

只有保持工程机械的良好状态,才能确保施工工程的顺利进行,并提高工作效率。

以上是两个工程机械故障分析案例的分享,希望对读者有所帮助。

工程机械在建筑施工中扮演着不可或缺的角色,我们需要更加重视机械故障的预防和处理,以提高工作效率和安全性。

挖掘机故障排除12例经典案例

挖掘机故障排除12例经典案例1、 EX220-2 。

两履带行走无力。

经测量两侧行走压力为 22MPa 。

另据机主反映,有时也出现行走高底速串挡现象。

据此可以初步判断为中央回转接头密封损坏。

拆检发现:各油道油封已成深棕色颗粒状。

更换新密封后,测试行走压力为 35MPa 。

试机 2 小时工作正常。

2、 SK200-5 。

正常作业中,机油压力突然报警。

检查:机油油位正常,机油压力传感器至电脑之间的线束正常。

检测机油压力传感器正常。

根据机载电脑的报警提示,对照维修资料判断,故障原因是机油滤油器堵塞,引起该滤油器上的压力感器报警。

更换机油和该滤油器后故障排除。

3、 EX200-2。

回转无力。

试机发现回转同时提升动臂或收斗杆到底时回转略快,但仍感无力。

测试回转马达的工作压力,测试点为控制阀出口。

左右回转时压力均为 11MPa 。

但其它执行元件工作正常,由 EX200-2的系统工作原理分析,说明泵本身无问题。

故障应位于控制阀内或控制该阀流量的部件上。

检查回转电磁比例阀。

拆开清洗后未发现异常。

检查回转控制阀内的流量补偿阀。

发现阀芯已卡死。

取出后去毛刺清洗并安装。

故障排除。

4、 UHO83-7 。

回转和左行走突然动作全无。

操作人员反映无动作时同时听到“咔”的一声脆响,大约在主泵位置。

试机未发现后泵旋转组件异常,泵出口油管也不振动。

初步判断为变量机构的故障。

分解后泵变量机构后,发现两个变量拨销中的一个断裂。

使后泵始终处于最小变量位置。

更换了一个新销后故障排除。

121 HD900-7 。

上车突然动作全无,但左右行走正常。

上车的四个执行元件无动作。

由于该机的行走操纵为机械操纵。

故与主泵及其变量部分无关。

故障应在先导系统上。

测试先导泵出口压力,压力为0 。

拆掉先导泵出口油管,启动发动机油管无油流出,可能先导泵驱动轴断裂。

分解后果然。

更换新品后故障排除5、 E200B 。

回转逐渐慢、无力。

操纵人员诉述:最初发现发动机油门在中小位置才能操纵回转,现在必须将发动机油门加大或者将工作装置运动到行程终点位置回转方可工作。

农机维修典型案例

农机维修典型案例1. 案例一:拖拉机发动机故障农民小王在使用拖拉机耕地时,突然发现拖拉机的发动机无法启动。

他迅速检查发现燃油系统正常,但发动机没有点火。

经过进一步检查,他发现是点火线圈损坏导致的故障。

小王及时更换了点火线圈,成功解决了问题。

2. 案例二:农用喷雾机喷雾不均匀农民小李在使用农用喷雾机进行农田喷雾时,发现喷雾效果不均匀,部分农田无法覆盖到药液。

他仔细检查发现是喷雾嘴堵塞导致的问题。

小李清洗了堵塞的喷雾嘴,喷雾效果立即恢复正常。

3. 案例三:收割机刀片损坏农民小张在收割小麦时,发现收割机的刀片无法正常切割小麦。

他仔细检查后发现是刀片磨损导致的问题。

小张及时更换了磨损严重的刀片,收割效果得到了明显改善。

4. 案例四:拖拉机冷却系统故障农民小刘在使用拖拉机耕地时,发现拖拉机的温度过高,超过了正常范围。

他马上停机检查,发现是冷却系统出现故障。

小刘清洗了堵塞的散热器,更换了老化的冷却液,成功解决了故障。

5. 案例五:播种机种子堵塞农民小陈在使用播种机进行播种时,发现种子堵塞在喷出口,无法正常播种。

他仔细检查后发现是播种机内部的输送系统故障。

小陈清理了堵塞的输送管道,调整了播种机的参数,成功解决了问题。

6. 案例六:农用拖拉机泵组漏油农民小赵发现自家的农用拖拉机在使用时有漏油现象,他迅速检查发现是泵组密封件老化导致的泄漏。

小赵及时更换了泵组密封件,成功解决了泄漏问题。

7. 案例七:水稻收割机卡壳农民小王在收割水稻时,发现水稻收割机经常卡壳,无法正常工作。

他仔细检查发现是切割器堵塞导致的问题。

小王清理了堵塞的切割器,顺利解决了卡壳问题。

8. 案例八:农用喷雾机发动机故障农民小李在使用农用喷雾机时,发现发动机无法启动。

他仔细检查后发现是燃油供给系统故障。

小李清洗了堵塞的燃油喷嘴,更换了老化的燃油滤清器,成功解决了发动机无法启动的问题。

9. 案例九:播种机行走不稳农民小张在使用播种机时,发现播种机行走不稳,左右摇摆。

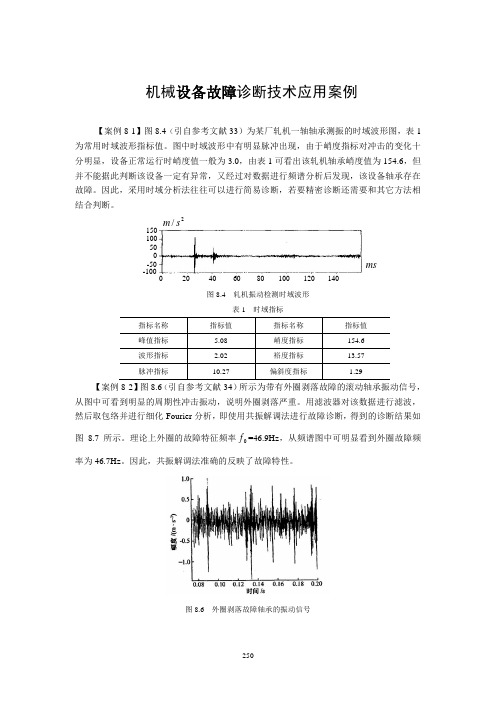

机械设备故障诊断技术应用案例

机械设备故障诊断技术应用案例【案例8-1】图8.4(引自参考文献33)为某厂轧机一轴轴承测振的时域波形图,表1为常用时域波形指标值。

图中时域波形中有明显脉冲出现,由于峭度指标对冲击的变化十分明显,设备正常运行时峭度值一般为3.0,由表1可看出该轧机轴承峭度值为154.6,但并不能据此判断该设备一定有异常,又经过对数据进行频谱分析后发现,该设备轴承存在故障。

因此,采用时域分析法往往可以进行简易诊断,若要精密诊断还需要和其它方法相结合判断。

2/s mms0-100-5050100150020406080100120140图8.4 轧机振动检测时域波形表1 时域指标【案例8-2】图8.6(引自参考文献34)所示为带有外圈剥落故障的滚动轴承振动信号,从图中可看到明显的周期性冲击振动,说明外圈剥落严重。

用滤波器对该数据进行滤波,然后取包络并进行细化Fourier 分析,即使用共振解调法进行故障诊断,得到的诊断结果如图8.7所示。

理论上外圈的故障特征频率0f =46.9Hz ,从频谱图中可明显看到外圈故障频率为46.7Hz 。

因此,共振解调法准确的反映了故障特性。

图8.6 外圈剥落故障轴承的振动信号图8.7 共振解调法诊断外圈剥落故障结果【案例8-3】图8.10、8.11、8.12所示分别为正常轴承、滚子损伤轴承、外圈损伤轴承声发射信号的时域图和频域图,图中“R1”或“1”所指的波形表示声发射信号的时域波形,“M”所指的波形表示相应的频谱图。

各图中右上角的“@”表示实线光标处波形所对应的频率及相应的幅值,“△”表示实线与虚线光标之间的差值。

图8.10 正常轴承声发射信号的时域图和频域图(示波器截图)图8.11 滚子损伤轴承声发射信号时域图和频域图(示波器截图)图8.12 外圈损伤轴承声发射信号时域图和频域图(示波器截图)从图中可看出正常轴承的能量主要集中在700Hz~1.4kHz,滚子损伤轴承的能量主要集中在2.01kHz附近,而外圈损伤轴承则集中在5.9kHz,由此可准确判断轴承的故障状态。

机械工程领域的质量问题真实案例

机械工程领域的质量问题真实案例

案例一:汽车缺陷导致严重事故

某汽车制造商在生产过程中出现了质量问题,导致一款汽车在正常行驶中发生严重事故。

经过调查,发现该汽车的刹车系统存在设计缺陷,无法正常刹车,导致驾驶员失控。

此案件引起了广泛的关注,汽车制造商被迫召回相关车型,并对受影响车辆的刹车系统进行了更新和改进。

案例二:电子产品早期故障率高

某电子产品制造商在大规模生产一款新产品时,出现了质量问题。

由于生产过程中存在一项关键工艺不严格的问题,导致该产品早期故障率异常高。

用户反馈大量产品在使用一段时间后出现了故障,对制造商的声誉造成了一定的负面影响。

制造商不得不采取措施,加强质量控制和产品测试,以确保后续生产的产品质量符合标准。

案例三:机械设备生产安全隐患

在某工厂生产设备的安装和调试过程中发生了一起严重的事故。

经调查后发现,事故是由于工人在操作设备时被机械部件夹住所致。

进一步的调查显示,机械设备的设计缺陷和生产安装过程中的疏漏导致了这起事故。

该工厂被迫停产进行设备整改和安全培训,并加强了对设备质量的监控。

案例四:飞机设计缺陷引发事故

某航空公司的一架飞机在飞行过程中突然发生了失控,最终导致了一起严重的事故。

经过事故调查,发现该飞机的设计存在缺陷,导致飞机在特定条件下失去稳定性。

此案件引发了对该航空公司和飞机制造商的质量控制和设计流程的质疑,加强了对航空器安全性和设计合规性的要求。

工程机械故障分析案例分享经验

工程机械故障分析案例分享经验1. 案例一:液压系统故障在一次建筑工地的挖土机作业中,挖斗无法正常升降。

经过维修人员的检查,发现液压系统存在故障。

经过仔细分析,确定是液压泵的密封件磨损严重导致压力不稳定,进而影响了挖斗的升降功能。

解决该问题的方法是更换液压泵的密封件,并对液压系统进行全面检修,确保系统正常运行。

2. 案例二:电路系统故障某建筑工地的起重机在使用过程中突然失去了电源供应,无法正常运行。

经过检查,发现电路系统中的保险丝烧断,导致电流无法正常传导。

经过仔细分析,确认是电路系统中出现了过载情况,超出了保险丝的额定负荷。

解决该问题的方法是更换合适额定负荷的保险丝,并对电路系统进行全面检修,确保系统正常工作。

3. 案例三:机械结构故障在一次道路施工作业中,压路机的振动系统发生异常,振动力不稳定。

经过维修人员的检查,发现机械结构中的振动轴出现了严重的磨损,导致振动力的传递不稳定。

解决该问题的方法是更换新的振动轴,并对机械结构进行全面检修,确保振动系统正常工作。

4. 案例四:润滑系统故障一台挖掘机在使用过程中发现发动机温度过高,无法正常工作。

经过检查,发现是润滑系统中的油液不足,并未有效进行发动机部件的润滑。

解决该问题的方法是及时添加足够的润滑油,并对润滑系统进行全面检修,确保发动机正常工作。

5. 案例五:传动系统故障一辆装载机在使用过程中发现换挡困难,无法正常行驶。

经过检查,发现传动系统中的离合器磨损严重,无法有效传递动力。

解决该问题的方法是更换新的离合器,并对传动系统进行全面检修,确保装载机能够正常行驶。

通过以上案例的分析,我们可以得出以下经验:- 定期检查和维护工程机械的液压系统、电路系统、机械结构、润滑系统和传动系统,确保各个部件和系统正常运行。

- 注意机械设备的润滑和保养工作,及时添加润滑油,确保设备部件的正常润滑,防止因润滑不良导致的故障。

- 对于故障问题,要进行详细的分析和排查,找出问题的根源,然后采取相应的修复措施,确保设备恢复正常工作。

三一挖掘机排故案例汇编

三一挖掘机排故案例汇编故障一:挖掘机启动困难或无法启动故障现象:挖掘机在启动过程中发出响声,无法正常启动。

故障原因:1.电池电量不足;2.发动机供油不足;3.电路短路。

解决方法:1.检查电池电量是否充足,并及时充电或更换电池;2.检查发动机供油是否正常,如有问题应及时加油;3.检查电路连接是否松动或短路,重新连接或更换电路。

故障二:挖掘机液压系统不工作故障现象:挖掘机操作杆无法动弹,液压泵无法正常工作。

故障原因:1.液压油量不足;2.液压油泵密封不良;3.液压系统缺气。

解决方法:1.检查液压油量,如不足应及时补充;2.检查液压泵密封情况,如有问题应及时更换;3.排除液压系统缺气问题,通过加气解决。

故障三:挖掘机轨道链条断裂故障现象:挖掘机移动时发生不稳定,轨道链条发出异常声音。

故障原因:1.轨道链条磨损严重;2.链轮损坏。

解决方法:1.更换磨损严重的轨道链条;2.更换损坏的链轮,确保链条正常运转。

故障四:挖掘机液压缸漏油故障现象:挖掘机液压缸出现漏油现象,液压系统无法正常工作。

故障原因:1.密封圈老化;2.液压缸进水。

解决方法:1.更换密封圈,确保液压缸密封良好;2.检查液压缸是否进水,及时清理并加强密封。

故障五:挖掘机发动机过热故障现象:挖掘机在工作过程中,发动机过热。

故障原因:1.散热器堵塞;2.冷却水量不足。

解决方法:1.清理散热器,保持通畅;2.检查冷却水量,如不足应及时添加。

故障六:挖掘机履带脱链故障现象:挖掘机履带脱链,无法正常移动。

故障原因:1.履带松动;2.履带损坏。

解决方法:1.调整履带张紧度,确保松紧适当;2.更换损坏的履带,确保正常运转。

常见故障的诊断案例—综合类

常见故障的诊断案例—综合类例1:【故障现象】扳手摇电机第一次加力不是很沉,而且之后也有一个较小的空转角,然后很沉。

【分析与诊断】螺杆与夹紧齿盘由于润滑不好导致无法打开,需拆下重新加注高质量润滑脂。

例2:【故障现象】拆卸维修刀架后,在重新安装时发现传动盘和固定环位置不对。

【分析与诊断】传动盘与固定环由两个螺钉和两个销子紧固,维修时不要拆开这个组件,要一起拆卸,而且固定环安装在螺杆上配合比较紧,不允许车削加大固定环内孔尺寸。

解决措施为重新回到原来的位置安装传动盘和固定环,要求夹紧齿盘齿的平面与动定齿盘的间隙为0.7~1mm时,将传动盘靠在夹紧齿盘的传动销上。

例3:【故障现象】刀架电机正常运转,但刀架不转。

【分析与诊断】1)联轴节断裂。

2)螺杆断裂。

例4:【故障现象】刀架锁不紧。

【分析与诊断】锁紧时间参数设置问题。

AK2190×4刀架锁紧时间1300ms;AK21136×4刀架锁紧时间1500ms;AK21150×4刀架锁紧时间1800ms。

例5:【故障现象】刀架锁紧后系统出现找不到刀位信号报警。

【分析与诊断】发信盘位置不对,需重新调整。

例6:【故障现象】刀架在回锁时很沉(方刀台在正位,开始夹紧的时候)。

【分析与诊断】修磨定位销上部,保证定位销上部与传动盘平面间隙为0.15~0.3mm。

例7:【故障现象】刀架转动不停。

【分析与诊断】1)发信盘损坏。

2)刀架线损坏。

例8:【故障现象】方刀台转位过程中很沉。

【分析与诊断】底座上的防尘圈涨大或者铁屑阻碍,需更换密封圈、清理铁屑。

例9:【故障现象】手摇电机空程过后就很沉,无法旋转刀架。

【分析与诊断】1)蜗杆轴承损坏。

2)螺杆上、下部轴承损坏;3)螺杆与底座孔研伤或者锈死,需拆下清理并用;砂纸修螺杆外径和底座里孔。

例10:【故障现象】手摇电机十几圈左右后很沉。

【分析与诊断】1)定位销下端倒角不好,需拆下修理。

2)定位盘斜面有疤痕,需拆下修理。

机械故障诊断案例分析

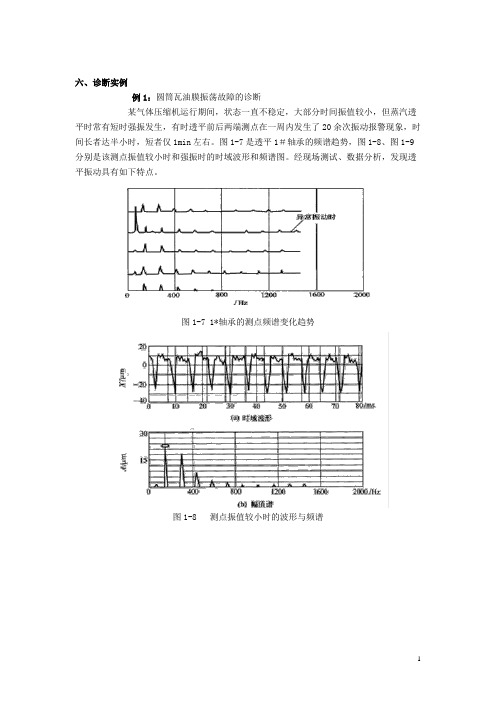

六、诊断实例例1:圆筒瓦油膜振荡故障的诊断某气体压缩机运行期间,状态一直不稳定,大部分时间振值较小,但蒸汽透平时常有短时强振发生,有时透平前后两端测点在一周内发生了20余次振动报警现象,时间长者达半小时,短者仅1min左右。

图1-7是透平1#轴承的频谱趋势,图1-8、图1-9分别是该测点振值较小时和强振时的时域波形和频谱图。

经现场测试、数据分析,发现透平振动具有如下特点。

图1-7 1*轴承的测点频谱变化趋势图1-8 测点振值较小时的波形与频谱图1-9 测点强振时的波形和频谱(1)正常时,机组各测点振动均以工频成分(143.3Hz)幅值最大,同时存在着丰富的低次谐波成分,并有幅值较小但不稳定的69.8Hz(相当于0.49×)成分存在,时域波形存在单边削顶现象,呈现动静件碰磨的特征。

(2)振动异常时,工频及其他低次谐波的幅值基本保持不变,但透平前后两端测点出现很大的0.49×成分,其幅度大大超过了工频幅值,其能量占到通频能量的75%左右。

(3)分频成分随转速的改变而改变,与转速频率保持0.49×左右的比例关系。

(4)将同一轴承两个方向的振动进行合成,得到提纯轴心轨迹。

正常时,轴心轨迹稳定,强振时,轴心轨迹的重复性明显变差,说明机组在某些随机干扰因素的激励下,运行开始失稳。

(5)随着强振的发生,机组声响明显异常,有时油温也明显升高。

诊断意见:根据现场了解到,压缩机第一临界转速为3362r/min,透平的第一临界转速为8243r/min,根据上述振动特点,判断故障原因为油膜涡动。

根据机组运行情况,建议降低负荷和转速,在加强监测的情况下,维持运行等待检修机会处理。

生产验证:机组一直平稳运行至当年大检修。

检修中将轴瓦形式由原先的圆筒瓦更改为椭圆瓦后,以后运行一直正常。

例2:催化气压机油膜振荡某压缩机组配置为汽轮机十齿轮箱+压缩机,压缩机技术参数如下:工作转速:7500r/min出口压力:1.OMPa轴功率:1700kW进口流量:220m3 /min 进口压力:0.115MPa转子第一临界转速:2960r/min1986年7月,气压机在运行过程中轴振动突然报警,Bently 7200系列指示仪表打满量程,轴振动值和轴承座振动值明显增大,为确保安全,决定停机检查。

汽车机械部分维修实例

• 例三 汽车行驶途中出现运行无力、异响、耗油量大及水温升高等现 象

• 1.故障现象 • 有一辆东风车行驶途中,出现运转无力、异响、耗油量大增、水温

• 例十五 换新机油后发现油压低,有异响 • 1.故障现象 • 换新机油后发现油压低,有异响。 • 2.故障原因 • 原机轴瓦与轴颈间隙大。 • 3.故障诊断与排除 • 发动机机油使用时间过长,机油变浓,因此轴瓦与轴颈

间隙大也不易发生瓦响。当更换新机油后,特别是换比较 稀的机油,轴颈与轴瓦的间隙就显得大;这个间隙一大, 保持不住油压,轴瓦与轴颈之间的响声也就更明显了。这 种响声的存在很危险,时间长了,会出现烧瓦事故。

• 因此应分析检查活塞环是否对口,若已对口,应反向旋转活塞环开 口重新组装。

• 例七 一辆东风EQl091型汽车在运行中有“吱吱”声 • 1.故障现象 • 一辆东风EQ1091型汽车在运行中感到有“吱吱”声,

虽然不大,但令人担心。

• 2.故障原因 • 活塞销孔与销配合松旷。 • 3.故障诊断与排除 • 这种响声的声音小且有规律,火花塞断电与不断电几乎

现高温,即就是汽缸已拉缸。为了确定具体的汽缸,采用单缸断电方 法来确定。此声音较强,但时间长而有规律,断电后减轻甚至消失。

• 排除方法:确定某一拉缸后,拆下该缸连杆活塞,检查拉缸程度。 如拉缸不重,可应急处理,采取重新装活塞环,活塞环的开口位置要 避开拉缸位置,组装起来;如果拉缸比较严重,必须彻底修复,将汽 缸磨成下一级修理尺寸,组装下一级活塞及活塞环。

• 发动机温度正常为80-90℃,冷却水温为70-80℃;若发动 机温度为40-50℃,则磨损量反而增加30-40倍,油耗量也 要增加3-5倍,因为:

工程机械故障汇编

工程机械故障汇编一、推土机变矩器发热、推土机无力故障的排除一台TY165型推土机自启用起就存在变矩器发热、推土机无力的故障。

工作5个月时,因缺油将轴承烧毁、变矩器打坏。

更换变矩器总成后工作一段时间表明,变矩器发热问题仍未得到解决。

本着“先易后难”的原则,按以下步骤进行了排查。

由于有时售后服务过程中用户反映的故障现象与实际情况不太一致,为验证用户对问题判断的准确性,必须实地了解推土机的推土状况,因而推土前,首先检查了后桥箱内传动油液的油位、油质、油液粘度和气体等基本指标参数,发现该油液较粘同时油面高出标尺标准线较多、嗅闻无异味。

驾驶员反映,由于变矩器发热和推土机无力不久前对该推土机进行过全面检修,并拆卸过变矩器、变速器等,但未找到问题的症结所在。

这次检查时,启动推土机后未发现柴油机存在异常;挂前进I挡进行推土时,推土阻力较大,推土机引导轮打滑;当推土机渍温升高或热启动后,引导轮打滑现象尤为严重。

初步分析推土机引导轮打滑这一现象后认为,通过发动机传递来的功率,液力变矩器可以有效地传递出去;但大负荷时引导轮打滑,说明发动机功率不足。

经分析认定,当加大油门时,柴油供应存在问题,这可能与PT泵压力过低、柴油滤清器堵塞等多种因素有关。

拆开柴油细滤器后的油管,发现油量较小;再拆开细滤器前的油管,发现油量较大,故怀疑是细滤器堵塞。

更换细滤器后重新进行推土作业,发现推土无力现象有所改善,但变矩器仍然发热。

为了进一步确认变矩器发热的原因,决定用压力测试法确定是否是由变矩器自身的因素所造成。

测试变矩器进、出口压力的目的是检验压力是否在标准范围内。

测试结果证明,变速器离合器的调压阀压力正常;在发动机高速时,变矩器安全阀与调节阀的压力偏高,且其安全阀与调节阀在发动机低速和高速时都有压差,无内泄漏,其安全阀、调节阀的弹簧和垫片无异常;因测试是否在冷态下完成的,发动机高速时压力偏高与油的粘度有一定的关系;随着温度升高,在发动机全速时变矩器的进、出口压力有所降低。

机械维修案例

机械维修案例1. 嘿,各位机械维修的老铁们,今天咱们来聊聊那些让人又爱又恨的机械维修案例。

别看咱们平时满身油污,一身汗臭,但解决起机械故障来,那可是一个比一个有招儿!2. 有一回,厂里的老板急匆匆跑来找我,说是新买的数控机床出毛病了,整个生产线都停了。

我心想:这下可有得忙活了。

来到现场一看,机床就跟耍脾气的孩子似的,死活不听使唤。

3. 我二话不说,撸起袖子就开始检查。

这机床啊,跟个迷宫似的,零件多得数不清。

我摸摸这个,敲敲那个,跟个老中医把脉似的。

突然,我发现控制面板上有个小灯一直在闪。

4."老王,你看这儿,"我指着那个小灯对旁边的同事说,"这玩意儿闪得不太对劲啊。

"老王凑过来一看,眼睛一亮:"哎呀,你小子火眼金睛啊!这不就是传感器出问题了吗?"5. 我们俩七手八脚地拆开机床的外壳,果不其然,里面的传感器线路断了。

这就跟人的神经断了一样,难怪机床不听使唤。

我们迅速更换了新的传感器,机床立马就活过来了,欢快地转动起来。

6. 老板看到机床修好了,乐得合不拢嘴:"太好了!你们可真是我的救星啊!"我心里美滋滋的,这种被人需要的感觉,比喝了蜜还甜。

7. 还有一次,我被叫去修理一台老旧的车床。

这家伙年纪比我还大,浑身上下吱吱呀呀的,跟个老大爷似的。

我一进车间,就听见它发出不正常的声音,像是在哀嚎。

8. 我仔细听了听,心想:这声音不对劲啊,像是轴承出问题了。

我对车间主任说:"老张,这车床怕是轴承坏了。

"老张一脸惊讶:"你小子耳朵真尖,这都能听出来?"9. 我嘿嘿一笑,开始动手拆卸。

果然,主轴的轴承已经磨损严重,都快散架了。

我赶紧换上新轴承,还顺便给整个车床来了个大保养。

完事后,这老家伙跟换了个芯子似的,转起来比年轻小伙子还有劲。

10. 有时候,机械故障也会让人哭笑不得。

有一回,一个新来的小伙子慌慌张张地跑来找我,说他操作的铣床怎么也不动。

装载机故障案例汇编(一)

维修

人员 现场 检查

故障排查(包含数据测量): 1. 检查机油油位,整机停放在平整地面,拔出机油油尺,用干净的布将油位尺擦干净,重新插

入发动机油位口到尽头,在拔出来检查,油位在油位尺的最低刻度与最高刻度之间。正常。

2. 检机油压力在 0.35MPa(标准为:0.1MPa—0.7MPa)属正常范围。

3. 拆开气门罩盖检查各个缸气门间隙发现三缸气门间隙过大,检查气门推杆时发现推杆两头磨

15

Z091220);

2.(E-2.2-1.0)挂挡反应慢-

油多接头松(CLG888 Z172281)

共 76 页

广西柳工机械股份有限公司国内营销事业部技术服务中心

(ZL50C Z054537)

4. (A-2.1-1.0)前桥异响-大小

螺旋损坏(ZL50C Z127748)

5. (A-2-1.0)整机在松软的沙

合后不能正常断开(CLG888

Z169197);

Z131557)

3.

3. (E-7-3.0)整机无一二档

有 三 四 挡 ( CLG888

Z074586);

4. (E-7-3.1)整机挡位时有

时 无 - 线 路 松 动 ( CLG888

第5页

共 76 页

8 空调

系统

9 机型 汇总

29

广西柳工机械股份有限公司国内营销事业部技术服务中心

液压

(CLG855,152183);

臂自动下沉-

动 作 - 工 作 泵 ( CLG856

9

系统 2. (A-3-2.0)转斗操纵杆不回

拉 缸 ( CLG835

Z095973);

位(ZL50C Z133073);

警示教育机械事故案例(2篇)

第1篇一、案例背景近年来,随着我国经济的快速发展,机械制造业得到了空前繁荣。

然而,在追求经济效益的同时,机械事故也频繁发生,给企业、员工和社会带来了极大的危害。

为了提高人们对机械事故的认识,本文以一起典型的机械事故为例,进行警示教育。

二、案例描述2019年3月,某机械加工厂发生了一起严重的机械事故。

该厂主要生产汽车零部件,其中一条生产线负责加工汽车刹车片。

事故发生当天,一名工人(以下简称“张工”)在操作一台数控机床进行刹车片加工时,突然发生故障,机床失控,将张工卷入其中,造成张工严重受伤。

经过调查,事故原因如下:1. 机床设备老化,存在安全隐患。

该机床已使用多年,部分零部件磨损严重,未及时更换,导致设备故障。

2. 操作人员缺乏安全意识。

张工在操作机床时,未按照操作规程进行,且未佩戴安全防护用品。

3. 企业安全生产管理不到位。

该厂未对员工进行安全培训,未定期对设备进行检查和维护。

三、事故原因分析1. 设备因素:设备老化、存在安全隐患是导致事故的直接原因。

企业在采购设备时应充分考虑设备的性能、质量和使用寿命,确保设备安全可靠。

2. 人员因素:操作人员安全意识淡薄,操作不规范,是事故发生的重要原因。

企业应加强对员工的安全教育培训,提高员工的安全意识。

3. 管理因素:企业安全生产管理不到位,是事故发生的间接原因。

企业应建立健全安全生产管理制度,加强安全生产监管,确保生产安全。

四、警示与启示1. 提高安全意识:企业应加强对员工的安全教育培训,提高员工的安全意识,使员工充分认识到安全生产的重要性。

2. 加强设备管理:企业应定期对设备进行检查和维护,及时更换老化、损坏的零部件,确保设备安全可靠。

3. 建立健全安全生产管理制度:企业应建立健全安全生产管理制度,明确各级人员的安全责任,加强安全生产监管。

4. 严格执行操作规程:操作人员应严格按照操作规程进行操作,佩戴必要的安全防护用品,确保自身安全。

5. 强化安全检查:企业应定期开展安全检查,发现问题及时整改,消除安全隐患。

工程机械维修技术分享经验案例分享

工程机械维修技术分享经验案例分享工程机械在各个领域的建设项目中扮演着重要的角色,为了确保工程机械的正常运行,维修技术显得尤为重要。

本文将分享一些工程机械维修的经验案例,希望对读者在实际操作中有所帮助。

一、案例一:液压系统故障排除液压系统是工程机械的关键部件之一,也是常见的故障点。

有一次,一台挖掘机在使用过程中液压系统失去了动力,无法正常工作。

经过检查,发现液压系统中的液压泵失去了供油能力。

我们首先检查液压泵的进油管路,发现进油口有阻塞的现象。

我们采用清洗的方法清除了阻塞物,但问题依旧存在。

最后,我们检查到液压泵的液压阀卡住,导致无法正常工作。

我们将液压阀拆卸清洗后重新安装,问题得到了解决。

二、案例二:电气系统故障排除电气系统是工程机械的重要组成部分,也是常见的故障点之一。

有一次,一台推土机的电气系统出现了故障,无法启动。

我们首先检查了电池的电量,发现电池电量充足。

然后,我们检查了关键的电路连接是否松动,发现连接稳固。

最后,我们发现了一个继电器损坏,导致电流无法正常通过。

我们更换了继电器,解决了故障。

三、案例三:机械部件维修工程机械的机械部件在长时间使用后容易出现磨损和疲劳,需要及时进行维修。

有一次,一台起重机的起重臂出现了断裂的情况,无法正常使用。

我们首先将断裂处进行清洁,然后采用焊接的方法进行修复。

修复后,我们进行了质量检查,确保焊接部位的牢固度。

最后,我们对整个起重机的机械部件进行了检查和维护,确保了安全使用。

四、案例四:润滑系统故障排除润滑系统是工程机械正常运转的基础,一旦出现故障会严重影响工程机械的使用寿命。

有一次,一台装载机的润滑系统无法正常工作,没有润滑油润滑机械部件。

我们首先检查润滑系统的油流是否通畅,发现润滑泵的输油管路出现堵塞。

我们用适当的方法清洗了输油管路,确保油流通畅。

最后,我们对润滑系统中的滤清器进行了更换,以确保油质的清洁。

故障得到了解决,润滑系统恢复正常。

通过以上案例分享,我们可以看到工程机械维修技术的重要性。

机械设备维修事故案例

机械设备维修事故案例话说有这么一家工厂,里面有一台超大型的冲压机。

这台冲压机就像一个沉默的巨兽,每天哐哐哐地冲压出各种形状的金属零件,那可是工厂的生产主力啊。

负责维修这台冲压机的是老张,老张在厂里干维修都快二十年了,那经验可是相当丰富,大家都觉得有他在,这冲压机就不会出啥大问题。

有一天呢,这冲压机突然就发出了一阵奇怪的声音,就像是巨兽在痛苦地呻吟一样。

老张一听就知道,得赶紧检修了。

他就带着他的小徒弟小李,拿着工具就奔过去了。

老张经验丰富嘛,很快就判断出是冲压机的一个关键齿轮磨损得有点严重,需要更换。

他就指挥小李去仓库拿新的齿轮来。

小李这小伙子呢,平时干活也挺麻利的,但是那天不知道咋回事,可能是被旁边一个漂亮女同事给迷了眼,拿齿轮的时候就没仔细看型号。

小李把齿轮拿回来,老张也没多检查(这就是老张大意了,他太相信自己的经验和小李这个毛头小子了),就直接开始安装。

费了好大的劲儿,终于把新齿轮装上了。

老张心里还想着,这问题肯定解决了,就按下启动按钮。

结果呢,你猜怎么着?那冲压机就像发了疯一样,哐当一声,不但没正常工作,反而把旁边的一个小零件给直接崩飞了出去,差点就砸到旁边正在围观的一个工人。

大家都吓了一跳,老张也愣住了,心想这怎么回事啊?他赶紧又仔细检查了一遍,这才发现,原来是小李拿错了齿轮型号,这新齿轮和原来的齿轮虽然看起来差不多,但就差那么一点点,就导致整个冲压机的传动系统都乱了套。

这一折腾啊,冲压机停了大半天,生产线上的其他工作也都受到了影响。

老板知道了这件事,把老张和小李叫到办公室一顿批。

老张那叫一个后悔啊,心想自己怎么就没检查一下呢,小李也低着头,脸涨得通红,知道自己犯了大错。

从这以后啊,老张每次维修前都会千叮咛万嘱咐小李要仔细检查配件,自己也不敢再这么大意了。

这就告诉我们啊,在机械设备维修的时候,哪怕是一个小小的零件,也得认真对待,不然就可能捅出大娄子。

在一个物流仓库里,叉车可是非常重要的设备,就像一个个勤劳的小蚂蚁,来回搬运货物。

三一挖掘机排故案例汇编

三一挖掘机排故案例挖机营销公司客户服务部编制2008年3月1.目录三一挖掘机排故案例- 0 -目录............................................................................... - 1 - 1. 空调故障案例.................................................................... - 4 -1.1 空调制冷效果不好....................................................... - 4 -1.2 空调不制冷............................................................. - 5 -1.3 压缩机爆炸............................................................. - 6 -1.4空调制冷效果不好,冰堵.................................................. - 7 -1.5 空调制冷效果不好,漏氟................................................. - 8 -1.6 空调不制冷,冰堵....................................................... - 9 -1.7 空调制冷效果不好,只有高速档,没有低速档.............................. - 10 -1.8 空调不制冷,冰堵...................................................... - 11 -1.9 高/低压都很高......................................................... - 12 -1.10 马达不转动........................................................... - 13 -1.11 马达转动,但风量小................................................... - 14 -2. 电气故障案例............................................................... - 15 -2.1 发动机起动后显示屏背景显示条纹,无法看清数据.......................... - 15 -2.2 工作喇叭无声音........................................................ - 16 -2.3触摸屏下部的功能键失效................................................. - 17 -2.4该机在更新防盗程序后,转速恒为1300rpm,无法调速....................... - 18 -2.5 发动机起动后无法升速和熄火............................................ - 19 -2.6 显示屏的通讯中断,三个仪表显示为零,拧动油门旋钮,显示屏上的档位无变化 - 20 -2.7 有时整屏跳动,有时白屏(无字符)...................................... - 21 -2.8 显示屏偏色(整体偏红)................................................ - 22 -2.9 油门拉杆在高速档摆动.................................................. - 23 -2.10 显示屏上所有数据为零................................................. - 24 -2.11显示屏上所有数据为零.................................................. - 25 -2.12 液压锁无效,起机后就可动作........................................... - 26 -2.13 2007年元月29日非正常锁机,刚解开锁后又锁机.......................... - 27 -2.14 行走左偏,回转动作慢................................................. - 28 -2.15 显示屏的屏幕上有条纹................................................. - 29 -2.16 发动机无法调速,显示屏黑屏........................................... - 30 -2.17 显示屏上的机油压力最大值为277K(最大值应为500K).................... - 31 -2.18 发动机起动后转速始终在2100rpm,无法调速.............................. - 32 -2.19 F1保险(主电源保险)频繁烧坏,造成全车无电........................... - 33 -2.20 显示屏上的燃油油位显示不准或跳动..................................... - 34 -2.21通电后显示屏上的三个仪表显示为零...................................... - 35 -2.22显示屏黑屏............................................................ - 36 -2.23 动臂工作灯及电瓶箱灯不亮............................................. - 37 -2.24 显示屏上的油门档位显示值跳动......................................... - 38 -2.25 发现液晶显示屏机油压力指示、柴油油量、冷却水温都在零位,旋转油门旋钮、显示屏油门挡位数无化(一直为零)且发动机一直处于怠速位置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

旋转机械常见故障诊断实践案例选编1.不平衡类故障1.1 风机转子不平衡2007年8月15日,国投海南水泥股份有限公司所属一台风机振动较大,严重的影响了正常生产,受其委托,我们对该机组进行了振动检测,检测仪器使用乙方的检测设备——PDES-C型设备状态检测及安全评价系统,分别检测了电机两端轴承处和风机两端轴承处的振动。

机组情况转速:850-900rpm功率:1300Kw风机叶片数:11轴承:双列滚柱轴承型号:SKF22328C3/W33本案例只列出振动较强烈的风机前端(靠近电机端)的振动谱图,图1和图2为风机前端(靠近电机端)轴承振动的时域波形和频谱图,图3和图4为该测点垂直方向振动波形和频谱图。

图1.水平方向振动时域波形: 图2.水平方向振动频谱图图3.垂直方向振动时域波形: 图4.垂直方向振动频谱图⑴ 分析从以上振动的频谱图可以看出:振动中具有强烈的一倍频成分,据此可以判断此风机存在不平衡故障。

⑵ 治理措施鉴于上述的检测和分析结果,我们建议甲方立即停机,并进行转子动平衡实验。

于8月16日,对该转子实施了动平衡操作。

⑶ 动平衡后的振动检测情况完成了动平衡实验后,风机振动明显减小,振动的速度有效值由原来的14mm/s 降至2mm/s 左右,见图5和图6。

故障排除,机组回复正常运行。

图5.治理后振动频谱图: 图6. 治理后振动时域波形⑷ 案例解析该案例符合平衡故障判别的特征,如强烈的1X 特征,振动幅度的分布特征(靠近不平衡截面的测点振动幅度较大),都是正确诊断的重要依据。

对该机组进行的现场动平衡也非常成功,振动幅度的降低很明显,达到了预期的目的,从另一个方面证明了高振的主要原因就是转子的平衡问题。

1.2 汽轮发电机组振动2010年11月28日,榆林能化集团的一台汽轮发电机组,在运行过程中振动较大,影响生产,厂方希望对机组振动进行测试、分析,找出故障原因。

⑴ 机组情况及测试方案机组情况:机组结构简图及测点布置图如下:图1. 机组结构简图及测点布置图汽轮机转速为3000rpm ,通过联轴器等转速发电机运转。

根据现场实际情况,选用吸附式加速度传感器测量。

测点选取如图:①为汽轮机前发发发端轴瓦;②为汽轮机后端轴瓦;③为发电机前端轴瓦;④发电机后端轴瓦。

测试结果如下。

⑵测试结果各测点的振动加速度大小如表1所示。

表1 各测点振动加速度值(g)图2 测点②水平方向波形频谱图图3 测点②垂直方向波形频谱图图4 测点③水平方向波形频谱图图5 测点③垂直方向波形频谱图⑶测量结果分析从测量结果分析,可以得到以下几点结论:①联轴器两端振动比较大,汽轮机前端和发电机后端振动较小。

可见振动的根源应在联轴器部分;②联轴器两侧的振动除了具有明显的一倍频分量外,其二倍频分量也较为明显,可能汽轮机轴存在不平衡质量,且联轴器对中已经超过了要求。

⑷处理建议对联轴器进行精确对中。

对汽轮机转子部件进行动平衡(包括清洁除垢、修补缺损等)。

⑸案例解析一般来说,联轴器不对中的识别原则是:联轴器两侧的振动较大,且存在较为明显的二倍频分量。

本案例中符合这项识别原则,联轴器汽轮机侧的振动值最大,二倍频特征最明显,时间波形呈明显的“w”型。

1.3 离心式通风机振动天脊中化高平化工有限公司硫化车间一离心式通风机,自2008年1月以来,该机组电机振动较大,连续更换两台电机均无效,振动直接影响到机组的安全生产。

本公司应邀于2008年2月19日对该机组进行振动检测和诊断。

发发发图1 硫化风机机组监测示意图⑴机组概况和测点布置该风机机组是由三相异步电动机直接拖动,风机为悬臂式风机,结构简图及测点布置如图1所示。

机组工作转速为1450r/min,功率为160kw,风机流量为87736m3/h,没有备机。

钢筋混凝土专用基础,滚动轴承支承。

⑵测量结果振动测量使用郑州恩普特设备诊断有限公司研制的PDES设备状态检测与安全评价系统,测点分布为图1所示,每个测点测试包括水平方向、垂直方向和轴向。

测点1对应于电动机前端,测点2对应风机后端,测点3对应风机前端,各测点振动记录如表1所示。

表1 硫化风机振动测量记录典型测点的波形图和频谱图如图2所示。

图2 典型测点波形图与频谱图⑶诊断分析通过对本次振动数据的提取与分析,结合机组现场实际条件,得出以下结论:引起电机处振动大的原因是电动机驱动端靠背轮问题及风机叶片存在一定的不平衡。

⑷结论2008年2月20日上午开始停机首先对风机进行现场动平衡处理,到下午14:00点动平衡处理完毕后开机振动值明显减小,原来最大振动位置处的振动值在4.0mm/s之内,其它各点振动烈度均有不同程度的下降。

由于没有靠背轮备件,无法立即更换。

如果靠背轮质量较好且成对更换的话振动效果应该更好!到目前为止,机组振动值没有继续增大的迹象,机组保持稳定运行。

⑸案例解析本案例符合转子平衡问题的基本特征,即振动幅度具有明显的分布特征,在本例中振动幅度最大点为电动机内侧测点,判断为靠背轮质量问题定位准确(并不是对中问题,二倍频分量较小)。

2. 转轴弯曲类故障2.1 制氧厂风机电机轴故障2010年09月17日,鄂钢制氧厂2#冷却风机在运行过程中机组振动较大,严重影响生产,厂方希望对机组振动进行测试、分析,找出故障原因。

⑴机组情况机组结构简图如图1。

图1 冷却风机简图电机转速为1480rpm,额定功率160KW。

根据现场实际情况,使用吸附式速度传感器对电机输出端径向和轴向振动、风机的径向振动、电机的安装基础振动分别进行了测量。

采集参数设置为:自由采集,采样长度1024,采样频率789Hz,传感器选用速度传感器磁座安装,测试仪器为PDES-E,测试结果如下。

⑵测试结果电机输出端水平、竖直和轴向的波形频谱图如图2、图3、图4所示。

图2 电机输出端水平方向波形频谱图图3 电机输出端竖直方向波形频谱图图4 电机输出端轴向波形频谱图图5 风机径向振动波形频谱图图6 电机基础振动波形频谱图⑶结果分析与处理建议①电机两端振动均超出振动标准,电机输出端水平方向振动为 5.4mm/s,竖直方向振动为8.1mm/s,轴向振动达到7.1mm/s,振动信号以工频(24.67Hz)为主。

②电机基础水平方向振动为0.8mm/s,竖直方向为2.5mm/s,其竖直方向的振动大于水平方向的振动,其振动频率24.67Hz,为电机旋转频率。

可见基础的振动是由电机的振动而引起。

③对风机座用传感器测其相互垂直的两个方向振动,发现其径向振动分别为2.2mm/s和2.4mm/s,风机振动明显弱于电机振动。

④由以上分析,振动的振源主要是电机的振动,电机振动以一倍频为主且没有其它高频成份存在,排除电机轴承的问题,故障的原因可能是电机转子存在平衡问题,如热弯曲变形、质量分布不均匀、转子构件结构缺损或结垢等问题。

因此,建议从电机转子部件查找故障,如更换电机主轴或对主轴进行校直处理。

同时基础因振动而遭到破坏,建议检修中同时强化基础,使其恢复稳固。

最后厂方决定整体更换电动机。

⑷处理结果更换电机后,测量电机输出轴端的振动波形频谱图如图7、图8所示。

图7 更换电机后电机输出端水平方向波形频谱图图8 更换电机后电机输出端竖直方向波形频谱图从测量图像和数据可以看出,此时电机水平方向振动为0.07mm/s,竖直方向振动为1.5mm/s。

远远小于更换电机前的振动值,并且已经小于允许振动值范围内,可以满足正常生产。

很好的验证了以上的分析。

⑸案例解析明显的一倍频分量和较大的轴向振动是轴弯曲的主要振动特征。

3.不对中类故障2008年5月6日,河南济源豫光锌业五厂铸锭机组存在振动超标,需要对其进行测振分析,查找振动原因。

⑴ 机组情况及测点布置机组参数:电机: 型号Y100L1-4 功率:2.2kW额定转速:1420 r/min 生产厂家:天津市小型电机厂 生产日期:2004年 调速方式:电磁调速 测试实际转速:1250 r/min 链轮轴承:滑动轴承P326 (2)测试结果 测试结果见表1。

表1 测试结果汇总表测点4和测点5的时间波形和频谱图见图2-图5。

发发发发发图2 测点4水平方向振动 图3 测点4垂直方向振动图4 测点5水平方向振动 图5 测点5垂直方向振动 ⑶ 分析及处理意见从各点振动幅值看,4点垂直方向振动最大,其次是5点垂直方向,结合波形频谱图和机组特点,振动主要表现为不对中的特征,考虑到机组中滑差离合器与电机处于悬臂状态,这样当铝锭对机组产生一个冲击作用时,就使悬臂部分产生较大的振动,长期下来,就会降低轴承的使用寿命。

因此建议在滑差离合器和电机处加强支承。

⑷ 案例解析除了本例所属原因,从波形具有明显的调制现象看,铝锭对机组冲击的作用非常明显,应是振动的主要原因。

增加支撑刚度有助于降低振动响应,但应进行必要的计算。

4.基础松动类故障4.1.风机基础松动(1) 机组情况8月20日,某水泥厂称,其所属的一台风机振动突然加剧,振动量达到10mm/s 2,已经失去了先前的稳定运行状态。

要求对其进行检测诊断。

接到告急后,我们立即赶到现场,对其进行了检测和分析诊断,现就检测和分析诊断情况报告如下。

(2) 振动测试风机两端轴承处径向振动特征见图1-图4。

图1 水平方向振动波形 图2 水平方向振动频谱图3 垂直方向振动波形 图4 垂直方向振动频谱 (3) 振动分析从此次振动的波形图和频谱图来看,频谱图上具有1X 、2X 、3X 等较多的高倍频部分,具有基础松动故障的特征。

经检查发现,确实有一支地角螺栓损坏,出现滑丝现象,无法紧固。

(4) 建议措施及处理结果根据诊断分析结果,我们建议厂家更换此坏掉的地脚螺栓,但由于更换地脚螺栓需要拆除地基重新埋置新的地脚螺栓,时间限制,我们不能在现场等待更换地脚螺栓后的情况,也就没有测量新的振动数据。

后经厂家反映,更换地脚螺栓后振动减低,恢复到正常状态。

处理后的振动时域波形和频谱图如图5、图6所示。

图5 水平方向振动波形图6 水平方向振动频谱⑸案例解析水平方向振动较垂直方向大,说明主要原因是基础刚度差,而丰富的谐波特征,则是松动的表现。

更换地脚螺栓同时加固了基础,因此振动得以有效的控制。

5. 齿轮类故障5.1.球磨机变速箱齿轮故障2009年12月19,武汉鑫凌云水泥厂所属的一台水泥磨机出现了较大的振动,要求对其进行检测和振动分析。

(1) 机组情况及测点布置机组简图和测点布置如图1所示:发发图1 磨机简图及测点位置(2) 测量结果及分析测试中发现测点3处振动最大,达到20mm/s.。

分析测点3处的振动波形图和频谱图如下。

从波形图上看有明显的拍现象,频谱图上也有明显的边频现象,这是齿轮故障的典型图谱,是齿轮轴旋转频率和齿轮啮合频率调制的结果,所以可以断定这是变速箱齿轮发生了故障。