装配车间流程图

牙科综合治疗机装配工艺流程图

25.0

1.10

职业安全卫生费用

30.0

30.0

小计

8815

311.4

58.0

132.4

124.9

50.0

676.7

3096.8

75.4

3172.2

30.0

3878.9

2

其他费用

2.1

建设单位管理费

55.9

55.9

2.2

工程监理费

46.5

46.5

2.3

勘察设计费

69.8

69.8

2.4

工程保险费

技术质管部

183.5

1.7

185.3

185.3

1.3

网络系统

50.0

50.0

50.0

1.4

运输车辆

40.0

40.0

40.0

1.5

燃气锅炉

85.1

85.1

85.1

1.6

压缩空气

13.0

13.0

13.0

1.7

厂区工程

37.4

37.4

37.4

1.8

厂大门、围墙改造

36.0

36.0

36.0

1.9

厂区绿化

25.0

6

铺底流动资金

2500

2500

项目总投资

7221

23.3

23.3

2.5

培训费பைடு நூலகம்

67.2

67.2

2.6

办公设施

43.0

43.0

2.7

城市配套费

小计

305.7

305.7

3

预备费

334.8

汽车制造行业工艺流程及相关设备综述

汽车制造行业工艺流程及相关设备综述一、冲压车间的设备:单点单动机械压力机、闭式双点单动机械压力机、闭式四点单动机械压力机、闭式单点双动拉伸压力机、闭式双点双动拉伸压力机、闭式四点双动拉伸压力机、三座标闭式多工位压力机、大公称力的数控液压机、各种冷挤压机及多工位冷挤压机等锻压设备。

钢板清洗涂油机、垛料翻转机、数控液压转塔冲床。

二、焊装车间:单面双点点焊机、点焊机、点熔接机、二氧化碳保护焊机、硅整流弧焊机、硅镇流电焊机、气动X形悬挂焊机、直流弧焊机、压装机、自动校直点定机、机械手、传送线、CO2焊机、液压站、龙门框架合装设备、电热涨拉设备、等离子切割机、微电脑焊接控制焊机、进口数字式水平仪。

发动机装配线专用设备:清洗机、打号机、总成装配输送线、单层自由辊道、双层柔性机动滚道托盘、缸体缸盖输送车、升降机、翻转机、涂胶机、组合式螺栓拧紧机、轴承外环振动压装机、油封压装机、间隙测量机、导向拧紧装置、发动机密封性能检验机、活塞加热机、总成综合性能试验台、扭矩校准仪、气动扳手、装配线计算机控制系统、吊装式LED大屏幕显示装置、单轴气动定扭矩扳手。

变速箱装配线专用设备:变速器箱体打号机、总成装配输送线、涂胶机、组合式螺栓拧紧机、变速器轴承外环振动压装机、左油封压装机、变速器间隙测量机、导向拧紧装置、变速器密封性能检验机、变速器润滑油循环系统、总成综合性能试验台、变速器右箱体六头组合压装机、差速器间隙测量机、差速器轴承压装机(双压头)、变速器中间轴轴承压装机、变速器中间轴轴承压装机、变速器输入轴压装机、变速器主轴压装机、变速器输入轴油封及排气塞压装机(双压头)、变速器油封压装机、变速器离合器拨叉轴气动压装机、变速器换挡拨叉轴气动压销机、叉轴气动压销机、清洗机、变速器换挡轴气动压销机、扭矩校准仪、气动扳手、装配线计算机控制系统、辊道输送线、翻转机、单轴气动定扭矩扳手、电动单梁悬挂起重机。

三、涂装车间:前处理设备、烘干固化设备、电泳设备、静电设备、喷枪、喷涂机、纯水设备、喷漆室、烘箱、阀门、防静电、燃烧器、抛丸机、高粘度喷涂机、高压清洗机、鼓风干燥箱。

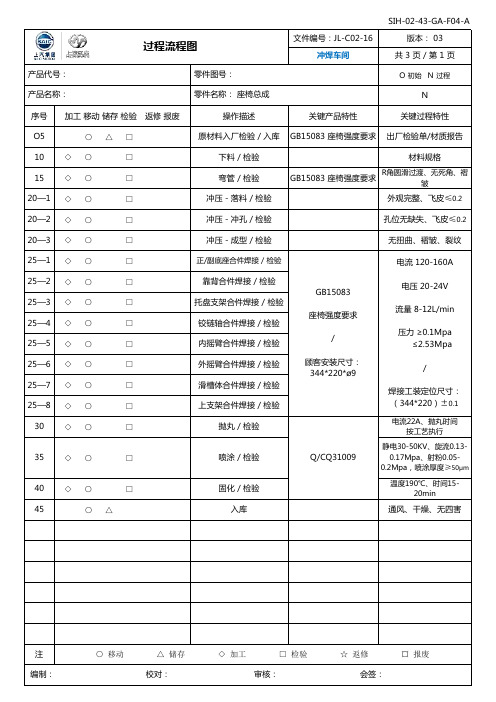

过程流程图

文件编号:JL-C02-16版本: 03冲焊车间共 3 页 / 第 1 页O 初始 N 过程N序号加工 移动 储存 检验 返修 报废操作描述关键产品特性关键过程特性O5 ○ △ □原材料入厂检验 / 入库GB15083 座椅强度要求出厂检验单/材质报告10 ◇ ○ □下料 / 检验材料规格15◇ ○ □弯管 / 检验GB15083 座椅强度要求R角圆滑过渡、无死角、褶皱20—1 ◇ ○ □冲压 - 落料 / 检验外观完整、飞皮≤0.220—2 ◇ ○ □冲压 - 冲孔 / 检验孔位无缺失、飞皮≤0.220—3 ◇ ○ □冲压 - 成型 / 检验无扭曲、褶皱、裂纹25—1 ◇ ○ □正/副底座合件焊接 / 检验25—2 ◇ ○ □靠背合件焊接 / 检验25—3 ◇ ○ □托盘支架合件焊接 / 检验25—4 ◇ ○ □铰链轴合件焊接 / 检验25—5 ◇ ○ □内摇臂合件焊接 / 检验25—6 ◇ ○ □外摇臂合件焊接 / 检验25—7 ◇ ○ □滑槽体合件焊接 / 检验25—8 ◇ ○ □上支架合件焊接 / 检验30◇ ○ □抛丸 / 检验电流22A、抛丸时间按工艺执行35 ◇ ○ □喷涂 / 检验静电30-50KV、旋流0.13-0.17Mpa、射粉0.05-0.2Mpa,喷涂厚度≥50μm40 ◇ ○ □固化 / 检验温度190℃、时间15-20min45○ △入库通风、干燥、无四害注○ 移动 △ 储存 ◇ 加工 □ 检验 ☆ 返修 ¤ 报废编制: 校对: 审核: 会签:过程流程图产品代号: 零件图号:产品名称: 零件名称: 座椅总成电流 120-160A电压 20-24V 流量 8-12L/min 压力 ≥0.1Mpa ≤2.53Mpa/焊接工装定位尺寸:(344*220)±0.1GB15083座椅强度要求/顾客安装尺寸:344*220*ø9Q/CQ31009文件编号:JL-C02-16版本: 03装配车间共 3 页 / 第 2 页O 初始 N 过程N序号加工 移动 储存 检验 返修 报废操作描述关键产品特性关键过程特性O5△ □原材料入厂检验 / 入库(泡沫、面料)GB8410 内饰件阻燃要求出厂检验单/材质报告10—1 ◇ ○ 面料重叠外观饱满、挺括无褶皱面料:09018-2、09019-2,重叠层数≤20层10—2 ◇ ○ 排版节能降本按工艺要求排版10—3 ◇ ○ 裁剪外观饱满、挺括无褶皱走刀匀速、弧度光顺10—4 ◇ ○ □缝纫 / 检验针距3-5、缝合力≥30N 针距3-5mm、缝合边距6±115—1 ◇ ○ □原料勾兑 / 检验阻燃性、泡沫性能按工艺比值勾兑/勾兑记录15—2 ◇ ○ 成型泡沫各项物理性能熟化时间≥5min 15—3 ◇ ○ 碾压开孔泡沫各项物理性能碾压间距5-10mm15—4 ◇ ○ 修边15—5 ◇ ○ □熟化 / 检验泡沫各项物理性能熟化时间≥72小时20—1 ◇ ○ 分装-铆铰链轴合件(主)铆接到位、牢靠、作动顺畅20—2 ◇ ○ 分装-铆前大头摇臂合件铆接到位、牢靠、作动顺畅20—3 ◇ ○ 分装-铆前铰链轴合件铆接到位、牢靠、作动顺畅20—4 ◇ ○ 分装-铆后大头摇臂合件铆接到位、牢靠、作动顺畅20—5 ◇ ○ 分装-铆后铰链轴合件铆接到位、牢靠、作动顺畅20—6 ◇ ○ 分装-铆小摇臂合件1铆接到位、牢靠、作动顺畅20—7 ◇ ○ 分装-铆小摇臂合件2铆接到位、牢靠、作动顺畅20—8 ◇ ○ 分装-装调角器臂合件铆接到位、牢靠、作动顺畅20—9 ◇ ○ 分装-铆铰链轴合件(副)铆接到位、牢靠、作动顺畅20—10 ◇ ○ 分装-铆铰链支架合件铆接到位、牢靠、作动顺畅20—11 ◇ ○ 分装-铆托盘合件铆接到位、牢靠、作动顺畅20—12 ◇ ○ 分装-头枕总成外观饱满、挺括、整洁装配到位、贴服无褶皱20—13 ◇ ○ 分装-坐垫总成外观饱满、挺括、整洁装配到位、贴服无褶皱20—14 ◇ ○ 分装-连接正底座、滑轨总成滑轨调整量±120mm 滑动顺畅无卡顿、锁止牢靠铆接永久性标识铭牌20—15 ◇ ○ 分装-连接副底座、滑轨总成滑轨调整量±120mm滑动顺畅无卡顿、锁止牢靠铆接永久性标识铭牌注○ 移动 △ 储存 ◇ 加工 □ 检验 ☆ 返修 ¤ 报废编制: 校对: 审核: 会签:过程流程图产品代号: 零件图号:产品名称: 零件名称: 座椅总成文件编号:JL-C02-16版本: 03装配车间共 3 页 / 第 3 页O 初始 N 过程N序号加工 移动 储存 检验 返修 报废操作描述关键产品特性关键过程特性20—16 ◇ ○ 分装-装内摇臂总成20—17 ◇ ○ 分装-装外摇臂总成20—18 ◇ ○ 分装-气阀合件装配到位、牢靠无漏气20—23 ◇ ○ 分装-气悬浮减震底座总成振幅 ±30mm装配到位,作动顺畅、无漏气M10螺栓拧紧力 41-45M/N.m25—1 ◇ ○ 装减震底座、铰链支架、托盘支架25—2 ◇ ○ 装副底座、铰链支架、托盘支架M8螺栓拧紧力 21-25M/N.m 25—3 ◇ ○ 锁紧螺栓,装前、后齿条、卡扣及手柄M8螺栓拧紧力 21-25M/N.m 25—4 ◇ ○ 锁紧螺栓,装前、后齿条、卡扣及手柄M8螺栓拧紧力 21-25M/N.m25—5 ◇ ○ 装2、3、5拉簧,调试座椅升降高度调节±30mm 作动顺畅、锁止牢靠25—6 ◇ ○ 装2、3、5拉簧,调试座椅升降高度调节±30mm作动顺畅、锁止牢靠25—7 ◇ ○ 连接靠背骨架、锁紧螺栓M10螺栓拧紧力 41-45M/N.m 25—8 ◇ ○ 连接靠背骨架、锁紧螺栓M10螺栓拧紧力 41-45M/N.m25—9 ◇ ○ 装防尘罩外观整洁无扭曲棱边无扭曲,装配到位25—10 ◇ ○ 装靠背泡沫、纸板,折翻面套25—11 ◇ ○ 装靠背泡沫、纸板,折翻面套25—12 ◇ ○ 面套收口,装左、右壳盖及调节手柄外观整洁、饱满外观饱满、挺括、贴服,线缝对齐无扭曲25—13 ◇ ○ 面套收口,装左、右壳盖及调节手柄外观整洁、饱满外观饱满、挺括、贴服,线缝对齐无扭曲25—14 ◇ ○ 熨烫除皱外观饱满无褶皱外观贴服无褶皱25—15 ◇ ○ 装头枕卡套、合格证及坐垫总成头枕可调、拔插顺畅部件装配到位、M6螺栓拧紧力矩:9-13M/N.m 25—16 ◇ ○ 装头枕卡套、合格证及坐垫总成头枕可调、拔插顺畅部件装配到位、M6螺栓拧紧力矩:9-13M/N.m 25—17 ◇ ○ 装安全带及塑料护壳安全带采用泊头市华兴汽车部件有限公司、带未系报警功能装配到位,安全带收放顺畅锁止牢靠,7/16螺栓拧紧力矩:61-65M/N.m30 ○ □成品检验外观及各项功能检验35○ △入库注产品名称: 零件名称: 座椅总成○ 移动 △ 储存 ◇ 加工 □ 检验 ☆ 返修 ¤ 报废编制: 校对: 审核: 会签:过程流程图产品代号: 零件图号:。

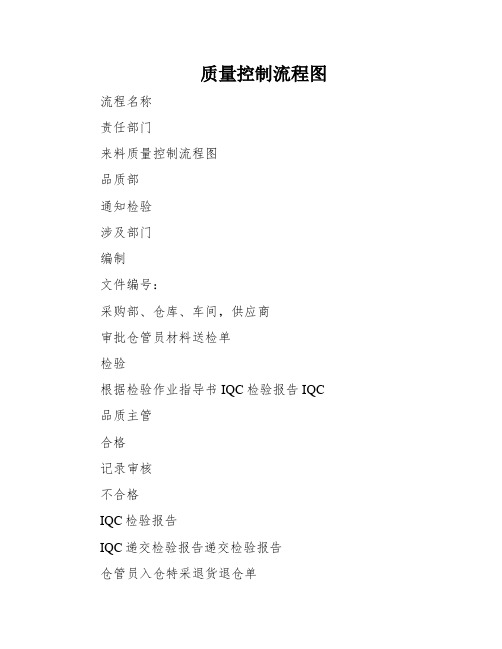

质量控制流程图

质量控制流程图流程名称责任部门来料质量控制流程图品质部通知检验涉及部门编制文件编号:采购部、仓库、车间,供应商审批仓管员材料送检单检验根据检验作业指导书IQC检验报告IQC 品质主管合格记录审核不合格IQC检验报告IQC递交检验报告递交检验报告仓管员入仓特采退货退仓单可用数挑选使用不能使用退仓单生产车间部品质来料问题结构问题IQC检验报告单质量反馈通知单与供应商交涉与技术部商讨分析不合格原因质量反馈通知单采购部品质部技术部品质部供给商部品质确定改进方法确定改进方法技术部跟踪改进效果质量反馈通知单NO品质部制定预防措施记录存档质量反馈通知单注2:虚线方框字—在流程中指接口的载体表单。

注1:斜体加方框字—在流程中指责任部门或人员。

流程名称责任部门装配制程质量控制流程图品质部、车间涉及部门编制采购部、技术部文件编号:审核装配车间出产通知出产计划表合格来料特采需挑选来料装配员工仓库按照出产自检装配员工出产作业指导书按照生产线全检检验作业指导书QCQC合格不合格QC检验记录表箭头标标识隔离装配员工成品包装处理参照不及格品控制流程图进仓仪器点检巡检生产异常PQC通知品质主管PQC巡拉记实表质量反馈通知单QC品质部OK责任部门参照质量纠正及预防措施控制流程图参照不及格品控制流程图质量纠正及预防质量反馈通知单备注:注1:斜体加方框字—在流程中指责任部门或人员。

注2:虚线方框字—在流程中指接口的载体表单。

工艺流程图1

底盘车间工艺流程:一、车架焊接:车架前段小总成焊接、车架前段总成拼焊、车架中段小总成焊接、车架中段总成拼焊、车架后段小总成焊接、车架后段总成拼焊、车架拼焊二、车架喷漆三、前后桥安装四、制动元器件安装五、方向机分装、安装,转向系统安装六、制动管路安装七、驱动电机安装八、传动轴安装九、润滑、调整、打钢印车身车间工艺流程:工位一 前后围骨架焊接工位工位三 整车左右侧围骨架焊接工位 工位四 整车总拼工位 工位五 整车内蒙工位 工位六 整车外蒙工位 工位七 整车完工收尾工位 转出车身车间 工位二顶盖骨架、蒙皮焊接工位涂装车间工艺流程:漆前处理-底漆喷涂及烘烤-喷涂发泡-腻子刮涂-中涂喷涂及烘烤-面漆喷涂及烘烤-图案张贴喷涂及交检总装车间工艺流程:第一工位空调外机、气管路、高压线系统铺设、安全天窗、橡皮挡泥板、风道内衬板、喇叭、顶线束;第二工位木地板、侧灯、天线、轮胎、助力转向泵、空调管路、应急阀、仓门锁、水管连接、整车落地;第三工位电机驱动控制器、整车控制器、地板革、门框、网格板、前后大灯、电池舱滚轮、主线束、雨刮器电机第三工位地板压条、门泵、倒车监视器、电子路牌、电动气泵、倒车蜂鸣器、接近开关、牌照灯、后舱灯;第四工位前后示廓灯、前中后顶、低压配电装配、驱动电机接线、DC/DC第五工位侧挡玻璃、双排日光灯、回风滤网、天窗内盖板、高压配电等装配第七工位玻璃填缝、动力油壶、侧围内饰、制动器及牵引踏板接线、喇叭装配接线第八工位乘客门、除霜器、仪表台、高位刹车灯、电池组装配、钥匙开关装配接线第九工位前后挡风玻璃、窗帘、电视机、制动系统等装配、控制器接线,空调接线第十工位司机座椅、扶手、遮阳帘、内视镜、安全锤、灭火器、遮阳帘、减震器罩盖、投币箱等装配、BMS系统接线第十一工位门铃、倒车镜等装配、仪表电器装配接线、检修盖;第十二工位座椅、保险杠、轮罩等装配第十三工位低压电器检测、调试、高压系统检测、调试、系统启动调试、保洁。

总装工艺流程图

后桥分装

天然气罐装 配

油箱分装

发动机装配

后桥装配

天然气罐装 配

油箱装配

安装底盘卡 扣、线束布

总装线生产工艺流程图

座椅导轨

后地毯装配

仪表板装配

玻璃涂胶

车

专用工艺小车输送

身

输

板链输送线

送

方 式

电动葫芦加自行机构输送

人力推动运行

车辆点火开动

关键工序位置

减震器轮毂 分装

仪表台分装

车 身 上 线

蓄电池、锁芯的

备胎、前保 分装

轮胎、后保 分装

小件分装

路试

油漆外观检 查

淋雨检测

排放检测

车速检测

制动力、ABS检测

侧滑检测

灯光检测

声级检测

四轮定位检 测

颠簸路

湖南江南汽车星沙制造厂总装车间说明: 总装车间位于公司联合厂房的东南角,主要生产众泰梦迪博朗、朗悦系列车型。主装配线有内饰件装配、底盘件装配、外饰件装配。辅助分装工位有车门拆分、车门分装、仪表台分装、动力总成合成、轮胎分装、及其他小件附件分装。检、附件装

附件装配 线束装配

机仓整理

顶棚装配

安全带装配 大灯装配

车内附件

机仓整理

ABS装配

仪表台、减震器装

打码

拆门

供油管装配

排气管装配

底盘油管连 接及附件装

备胎、前保 保装配

后保险杠及 轮胎装配配

方向盘、气 囊装配

管路连接

密封性检测 流体加注

内饰件装配

后视镜、CD 机装配

内饰件装配

前后门的装 调

专用工艺小车输送电动葫芦加自行机构输送车辆点火开动板链输送线发动机装配发动机装配供油管装配供油管装配仪表台减震器装配仪表台减震器装配abs装配abs装配玻璃涂胶玻璃涂胶座椅导轨座椅导轨安装底盘卡扣线束布置安装底盘卡扣线束布置油箱装配油箱装配天然气罐装配天然气罐装配后保险杠及轮胎装配配后保险杠及轮胎装配配备胎前保保装配备胎前保保装配内饰件装配内饰件装配密封性检测流体加注密封性检测流体加注管路连接管路连接方向盘气囊装油箱分装发动机变速箱前悬分装备胎前保分装轮胎后保分装小件分装车速检测车速检测侧滑检测侧滑检测声级检测声级检测颠簸路颠簸路线束装配线束装配附件装配附件装配线束附件装配线束附件装配线束卡夹装配线束卡夹装配机仓整理机仓整理顶棚装配顶棚装配安全带装配安全带装配大灯装配大灯装配车内附件车内附件机仓整理机仓整理后地毯装配后地毯装配仪表板装配仪表板装配关键工序位置总装生产线典型工艺流程仪表台分装底盘件装配底盘件装配动力总成装配动力总成装配内饰件装配内饰件装配外饰件装配外饰件装配电器检测防盗钥匙匹配电器检测防盗钥匙匹配淋雨检测淋雨检测四轮定位检测四轮定位检测排放检测排放检测制动力检测制动力检测灯光检测灯光检测油漆外观检查油漆外观检查车身上线最终装配最终装配车门分装动力总成分装总装生产线典型工艺流程仪表台分装底盘件装配底盘件装配动力总成装配动力总成装配内饰件装配内饰件装配外饰件装配外饰件装配电器检测防盗钥匙匹配电器检测防盗钥匙匹配淋雨检测淋雨检测四轮定位检测四轮定位检测排放检测排放检测制动力检测制动力检测灯光检测灯光检测油漆外观检查油漆外观检查车身上线最终装配最终装配车门分装后悬架分装

底盘车间装配工艺流程图

2

3

4

5

6

7

8

9

10

发 动 机 与 变 速 箱 分 装

散 热 器 分 装

制 动 系 统 各 阀 类

装 装 配 配 前 后 桥 桥 板 板 簧 簧

装 配 前 后 桥

吊 装 车 架 上 线

装 配 备 胎 升 降 器

装 配 限 位 块

装 配 稳 定 杆 上 支 架

装 配 传 动 轴 保 护 支 架

装 配 减 振 器 上 支 架

装 配 分 动 箱 高 低 速 机 构

铺 装 水 暖 管 路

油 管 接 头 连 接

11

12

加 注 冷 却 液

加 注 油 脂

加 注 汽 车 燃 油

打印 底盘 VIN 码

加 注 汽 车 燃 油

发 动 机 启 动

底 盘 启 明 星 试 验

底 盘 终 检

底 盘 下 线

标 记

处 数

通知单号

签字

日期

编制 校对 审核 批准 日期

装 配 储 气 筒

装 配 空 气 干 燥 剂

制 动 系 统 各 类 阀 装 配 额

车 架 翻 转

装 配 车 轮

装 配 消 声 器

装 配 制 动 管

装 配 燃 油 供 给 系 统

分 装

装 配 发 动 机 及 变 速 箱 总 成

装 配 冷 却 包

装 配 散 热 器 上 下 水 管

装 配 中 冷 器 进 出 气 管

底盘装配工 艺流程图

共 数 量

页 比 例

第

页

东风特汽(十堰) 客车有限公司

装 配 分 动 箱

装 配 传 动 轴

装 配 减 振 器

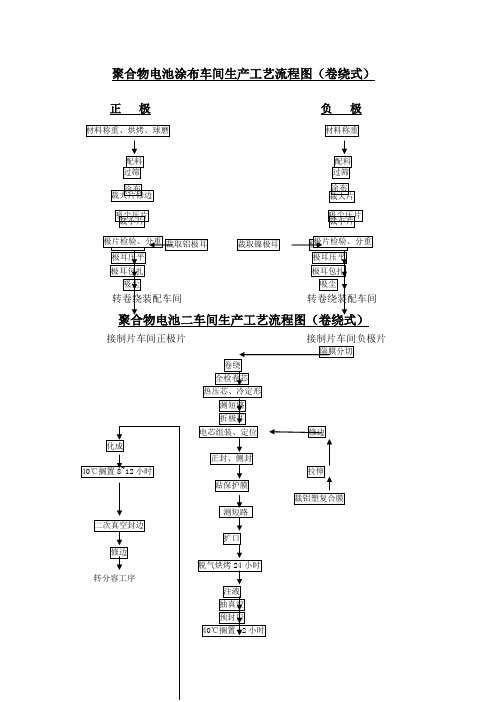

聚合物电池各车间生产工艺流程图

聚合物电池二车间生产工艺流程图(卷绕式)

接制片车间正极片

化成 40℃搁置 8~12 小时

卷绕 全检卷芯 热压芯、冷定形

测短路 折极耳 电芯组装、定位

正封、侧封

贴保护膜

二次真空封边 修边

转分容工序

测短路

扩口

脱气烘烤 24 小时

注液 抽真空 预封口 40℃搁置 12 小时

接制片车间负极片

隔膜分切

修边 拉伸 裁铝塑复合膜

聚合物电池三车间生产工艺流程图(卷绕式)

接修边后的电芯

分容 剪极耳 折边、烫边 贴顶胶 撕保护膜 平压整形 40℃老化 5 天 检测内阻、电压、厚度 喷码 包装

出货

聚合物电池涂烘烤、球磨

负极

材料称重

配料 过筛

涂布 裁大片修边

配料 过筛

涂布 裁大片

吸尘压片 裁小片

吸尘压片 裁小片

极极片耳检焊验接、分重 裁取铝极耳 极耳压平 极耳包扎 吸尘

转卷绕装配车间

裁取镍极耳

极极耳片焊检接验、分重 极耳压平 极耳包扎

吸尘

转卷绕装配车间

生产车间工作流程图

生产车间工作流程图一、引言生产车间工作流程图是用来描述生产车间内各个工作环节之间的关系和流程的图表。

通过绘制生产车间工作流程图,可以清晰地展示生产过程中各个环节的顺序、时间、人员和物料的流动情况,帮助企业管理者和员工了解和掌握生产车间的工作流程,提高生产效率和质量。

二、流程图的绘制步骤1. 确定流程图的目标和范围:明确绘制流程图的目的和需要描述的工作环节范围,例如生产车间的原材料准备、加工、装配、检验和包装等环节。

2. 识别流程中的关键环节:分析生产过程中的关键环节和重要决策点,确定需要在流程图中明确表示的环节。

3. 绘制流程图的符号和标识:选择合适的符号和标识,用于表示不同的工作环节、操作和决策点,例如使用矩形框表示工作环节,使用箭头表示流程的方向等。

4. 绘制流程图的流程:按照工作环节的先后顺序,使用符号和标识将各个环节连接起来,形成一个完整的流程图。

5. 标注流程图的说明:在流程图的各个环节和箭头上添加文字说明,清晰地描述每个环节的具体操作和要求。

6. 评审和修改流程图:邀请相关人员对绘制的流程图进行评审,根据反馈意见进行修改和完善。

三、生产车间工作流程图示例生产车间工作流程图示例如下:1. 原材料准备环节:a. 原材料采购:从供应商处采购所需的原材料,确保原材料的质量和数量符合要求。

b. 原材料接收:对采购的原材料进行验收,检查原材料的标识、数量和质量。

2. 加工环节:a. 切割:将原材料按照设计要求进行切割。

b. 焊接:对切割后的零部件进行焊接,确保焊接质量。

c. 组装:将焊接好的零部件进行组装,形成成品。

3. 检验环节:a. 外观检验:对成品的外观进行检查,确保成品的外观质量。

b. 尺寸检验:对成品的尺寸进行检查,确保成品的尺寸符合要求。

c. 功能检验:对成品的功能进行测试,确保成品的功能正常。

4. 包装环节:a. 包装准备:准备包装材料和包装工具。

b. 包装操作:将成品进行包装,确保包装的安全和美观。

汽车制造工艺流程图

轮等总成在分装、组装后送至总装配线并在相应工位上线

所采用的输送、吊装设备。

5

收集信息

整车装配 设备 3.各种油液加注设备:包括燃油、等各种加注设备。

4.出厂检测设备:前束试验台、侧滑试验台、转向试验台、 前照灯检测仪、制动试验台、车速表试验台、排气分析仪。 5.专用装配设备:车号打号机、罗纹紧固设备、车轮装配 专用设备、自动涂胶机、液压桥装小车。

生产线工 艺流程

汽车制造总装生产线工艺流程由存储区、工件装配

区、升降区、检修区、检测区、下线区等组成。

4

收集信息

整车装配 设备

主要包括:装配线所用输送设备、发动机和前后桥等各大

总成上线设备、各种油液加注设备、出出厂检测设备及各 种专用装配设备 1.输送设备:用于总装配线、各总成分装线以及大总成上 线的输送 2.大总成上线设备:指发动机、前桥、后桥、驾驶室、车

进入底盘装配线

底盘与车身定位

完成总装 完成底盘检测调试 底盘检测调试 进入底盘调试 放下底盘托架 准备放下底盘托架

8

车身内部安装完毕 安装转向盘 安装座椅 风窗玻璃安装到位 风窗玻璃涂密封胶 准备安装前风窗玻璃

底盘与车身安装紧固 准备安装车轮 完成车轮安装 准备安装前后保险杠 完成安装前后保险杠 放下吊架

原因、追查责任。

3.装配过程中的常见问题: 装配不到位,接线不到位;油漆、碰毛,拉毛

13

检验评估

总装车间安全

1.进车间实习劳动,一定要穿戴好工作衣裤,裤带的金属搭 扣,衣 服纽扣,钥匙圈不能外露。不能带戒指、手表劳动,以免将车身表面 油漆划破。 2.不能随便进入黄色隔离带 3.严禁动用车辆 4.不要随便操纵汽油加注设备,氟里昂加注设备、冷却液加注设备。 5.不能随便动用车间里的检测及调整设备,以免损坏或影响精度。

装配工艺过程卡和工艺流程图

工艺流程图产品名称产品图号LED显示屏电缆AAA-1信号线制作流程电源线加工流程旧底图总号更改标记数量更改单号签名日期签名日期第3页项宏红2013.10 拟制共7页底图总号项宏红2013.10 审核第1册魏纤2013.10 标准化共1册工艺流程图产品名称产品图号LED显示屏电装AAA-2LED显示屏电装基本流程旧底图总号更改标记数量更改单号签名日期签名日期第 4 页项宏红2013.10 拟制共7 页底图总号项宏红2013.10 审核第 1 册魏纤2013.10 标准化共1 册装配工艺过程卡片产品名称LED显示屏名称电装-元件加工产品图号AAA-3 图号装入件及辅助材料工作地工序号工种工序(步)内容及要求设备及工装工时定额序号代号、名称、规格数量1 电容、发光二极管电装车间装配工发光二极管加工:H=T(印制板厚度)+L(1.5mm)=3.1±0.2mm,电容成型按《元器件预加工典型工艺》GLL.780.0001要求加工,成型后电容引脚应垂直,剪切口无毛刺。

LED自动剪脚机手工发光二极管发光二极管加工:H=T(印制板厚度)+L(1.5mm)=3.1±0.2mm电容:成型后电容引脚应垂直,剪切口无毛刺。

H=3.1±0.2mm 旧底图总号底图总号更改标记数量更改单号签名日期拟制项宏红魏纤2013.10 审核魏纤2013.10标准化第5页共7 页批准描图: 描校:H工艺流程图产品名称产品图号LED显示屏封装AAA-4LED显示屏封装基本流程旧底图总号更改标记数量更改单号签名日期签名日期第6 页项宏红2013.10 拟制共7 页底图总号项宏红2013.10 审核第1 册魏纤标准化共1 册工艺流程图产品名称产品图号LED显示屏组装AAA-5LED显示屏组装基本流程旧底图总号更改标记数量更改单号签名日期签名日期第7 页项宏红2013.10 拟制刘凯2013.10共7 页底图总号项宏红2013.10 审核郭东超2013.10第 1 册魏纤2013.10 标准化共 1 册。

装配车间流程图

装配车间流程图一、引言装配车间是创造企业中非常重要的生产环节之一,它负责将零部件按照一定的顺序和方法组装成成品。

为了提高装配车间的生产效率和质量,需要制定一套清晰的流程图,以便员工能够明确各项工作任务和工作流程,从而提高工作效率和减少错误。

二、1. 接收零部件- 员工从仓库领取所需的零部件- 核对零部件数量和规格是否与工单要求一致- 将零部件放置在待装配区域2. 准备工作- 检查装配工具和设备的完好性和可用性- 清理工作台和工作区域,确保无杂物和障碍物- 准备装配所需的辅助材料和润滑剂3. 组装零部件- 根据工单要求和装配图纸,将零部件按照一定的顺序组装- 使用合适的工具和设备进行组装操作- 注意装配过程中的配件位置和装配顺序,确保正确性和安全性- 检查组装好的部件是否符合质量标准,如有问题及时调整和修复4. 质量检验- 对组装好的产品进行外观检查和功能测试- 检查产品是否存在缺陷、损坏或者装配错误- 记录检验结果并及时处理不合格品5. 包装和标识- 将合格的产品进行包装,确保安全运输和储存- 根据产品规格和要求,标识产品信息,如型号、批次号等- 准备发货清单和运输文件,确保产品准确送达目的地6. 清理和维护- 清理工作区域,归还工具和设备- 检查和维护装配设备,确保其正常运转- 记录和报告设备故障和维修需求7. 过程改进- 定期评估装配车间的工作流程和效率- 采集员工的意见和建议,寻觅改进的空间- 根据评估结果和反馈,制定改进计划并实施三、总结装配车间的流程图是指导员工工作的重要工具,它能够匡助员工明确各项工作任务和工作流程,提高工作效率和产品质量。

本文详细描述了装配车间的流程图,包括接收零部件、准备工作、组装零部件、质量检验、包装和标识、清理和维护以及过程改进等步骤。

通过遵循流程图,装配车间能够更好地完成工作任务,提高生产效率和产品质量。

各车间工艺流程图.ppt

注液车间工艺流程图

真空烘烤

压纸巾

注液 注液后封胶

清洗

OK NG

注液后称重

转化成工序

检测车间工艺流程图

上柜化成

容量分选

测电压、内阻

下柜测电压

测电压

测观全检

剥纸巾

点胶

分类入库

整形封口

清洗电池

包装车间工艺流程图

开单领料

装盒

贴介子

全检外观

喷码

装箱

全检电压 全检内阻

清洗电池 全检厚度

拉浆车间工艺流程图

搅拌

裁大片

刮粉

测单面密度

测双面厚度

扫粉

测单面厚度

测双面密度

转制片工序

制片车间工艺流程图

正极制片

正极分切

外观全检

正极烘烤

裁极耳

抽检

正极贴胶纸 转装配工序

极耳贴高温胶纸 正极烘烤 正极超焊极耳

制片车间工艺流程图

负极制片

负极分切

外观全检

负极裁尾边

裁极耳

正负极分抽档检

正负极贴胶纸

负极烘烤

极耳贴高温胶纸 负极烘烤 负极点焊极耳 转装配工序

装配车间工艺流程图

正极扫粉

负极扫粉

分发极片 卷绕

全检电芯

裁隔膜纸 镍带定位

超焊镍带

放垫片 测短路 套壳 包顶胶

负极点焊 正极超焊 折极耳 离心沉底

压芯 测短路

包底胶 吸尘

整盖板 测短路

激光焊车间工艺流程图

焊长边

测短路

称重分档

焊短边 立焊

测密封度

转烘烤工序

贴箱唛 标示入库

车间生产流程图

车间生产流程图车间生产流程图是一种图形化的表示方式,用于展示车间内产品生产的各个环节和流程。

它能够清晰地展示每一个环节的顺序和关联,匡助人们更好地了解生产过程,优化生产效率和质量。

下面是一个标准格式的车间生产流程图的详细描述:1. 车间生产流程图的标题:车间生产流程图2. 车间生产流程图的引言:车间生产流程图是为了展示车间内产品生产的各个环节和流程而设计的。

它能够匡助人们更好地了解生产过程,优化生产效率和质量。

3. 车间生产流程图的主体部份:车间生产流程图的主体部份由各个环节和流程组成,每一个环节和流程都用图形和文字进行表示。

a. 车间生产流程图的环节表示:每一个环节用一个矩形框表示,框内写明环节的名称。

环节之间用箭头表示顺序关系,箭头的方向表示流程的方向。

b. 车间生产流程图的流程表示:每一个流程用一条直线表示,直线上写明流程的名称。

流程之间用箭头表示顺序关系,箭头的方向表示流程的方向。

4. 车间生产流程图的示例:a. 环节1:原材料准备- 描述:从仓库中取出所需原材料,并进行检查和准备。

- 输入:原材料清单- 输出:准备好的原材料b. 环节2:加工生产- 描述:将准备好的原材料进行加工和生产。

- 输入:准备好的原材料- 输出:加工完成的产品c. 环节3:质量检验- 描述:对加工完成的产品进行质量检验,确保产品符合标准。

- 输入:加工完成的产品- 输出:合格的产品d. 环节4:包装和存储- 描述:对合格的产品进行包装,并将其存储在仓库中。

- 输入:合格的产品- 输出:包装好的产品e. 环节5:发货- 描述:根据定单要求,将包装好的产品发货给客户。

- 输入:包装好的产品和定单信息- 输出:发货完成的产品5. 车间生产流程图的总结:车间生产流程图清晰地展示了车间内产品生产的各个环节和流程。

通过对流程图的分析,可以找出生产过程中的瓶颈和改进点,进而优化生产效率和质量。

6. 车间生产流程图的附录:车间生产流程图的附录包括相关的数据和说明,如每一个环节和流程的详细操作步骤、所需设备和工具、质量标准等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

装配车间流程图

装配车间流程图是描述装配车间工作流程的图形化表示。

该流程图旨在清晰地

展示装配车间中各个环节的顺序和关联,以便于员工和管理者理解和遵循。

下面是一个标准格式的装配车间流程图的详细描述:

装配车间流程图

1. 开始:流程图的起点,表示装配车间工作的开始。

2. 接收零件:装配车间的第一步是接收来自供应商的零件。

这些零件经过质检

部门的检查,确保其质量符合要求。

3. 零件存储:接收到的零件被储存在指定的库房中,以便后续使用。

4. 配送零件:根据装配计划,从库房中取出所需的零件,并将其配送到装配线上。

5. 装配零件:在装配线上,工人根据装配图纸和工艺指导书,将零件按照预定

的顺序和方法进行装配。

6. 质量检查:完成装配的产品将被送往质检部门进行全面的质量检查。

检查包

括外观、尺寸、功能等方面。

7. 通过检查:如果产品通过了质量检查,将继续进行下一步骤。

8. 不通过检查:如果产品未能通过质量检查,将被退回到装配线,重新进行修

复或调整。

9. 包装:通过了质量检查的产品将被包装,并贴上相应的标签和序列号。

10. 存储成品:包装完成的产品将被储存在成品库房中,等待后续的发货安排。

11. 发货:根据订单要求,从成品库房中取出产品,并进行发货准备,包括装箱、标记、生成发货清单等。

12. 完成:流程图的终点,表示装配车间工作的结束。

装配车间流程图的目的是提供一个清晰的工作指南,确保装配过程的顺利进行。

通过流程图,员工可以了解每个步骤的具体要求和顺序,以便按照规定的流程进行工作。

同时,管理者可以通过流程图来监控整个装配车间的运作情况,及时发现和解决问题,提高生产效率和产品质量。

请注意,以上内容仅为示例,实际的装配车间流程图可能因企业的具体情况而

有所不同。

在编写流程图时,应根据实际情况进行调整和补充,以确保流程图准确反映装配车间的工作流程。