制革废水处理工艺

制革工业废水处理的工艺流程

制革工业废水处理的工艺流程制革工业是一种以动物皮革为原料进行加工的行业,废水处理是制革工业中非常重要的环节。

由于制革过程中产生的废水含有大量的有机物和重金属离子,如果不经过有效的处理,将对环境造成严重的污染。

因此,制革工业废水处理的工艺流程非常关键。

制革废水处理的工艺流程主要包括预处理、生化处理和深度处理三个阶段。

下面将详细介绍每个阶段的处理过程。

首先是预处理阶段。

预处理主要是对废水中的固体杂质进行去除,以减少后续处理过程中的负担。

预处理通常包括粗格栅、细格栅和沉砂池等工艺。

粗格栅可以去除较大的固体杂质,细格栅则可以进一步去除较小的固体杂质。

沉砂池是利用重力沉降原理,将废水中的沉积物沉入池底,从而进一步净化废水。

通过预处理,可以有效地去除废水中的固体杂质,为后续的生化处理提供良好的条件。

接下来是生化处理阶段。

生化处理是利用微生物将废水中的有机物进行降解,将其转化为较为稳定的无机物。

生化处理通常采用活性污泥法或厌氧消化法。

活性污泥法是将废水与含有大量微生物的活性污泥进行接触,通过微生物的代谢作用将有机物分解。

厌氧消化法则是在无氧环境下,利用厌氧菌将有机物进行降解。

生化处理可以显著减少废水中的有机污染物,降低化学需氧量(COD)和生化需氧量(BOD)等指标。

最后是深度处理阶段。

深度处理主要是对生化处理后的废水进行进一步处理,以达到排放标准。

常用的深度处理工艺有吸附、氧化、膜分离等。

吸附是利用吸附剂吸附废水中的有机物和重金属离子,从而达到净化的目的。

氧化是利用氧化剂对废水中的有机物进行氧化反应,进一步降解有机物。

膜分离则是利用特殊的膜材料对废水进行过滤,将废水中的溶解物质和微生物分离出来。

通过深度处理,可以将废水中的有机物和重金属离子进一步降低,使废水达到国家排放标准。

制革工业废水处理的工艺流程包括预处理、生化处理和深度处理三个阶段。

预处理主要是去除废水中的固体杂质,生化处理通过微生物降解有机物,深度处理则进一步净化废水以达到排放标准。

制革废水处理技术

制革废水处理技术一、制革废水概况制革废水的特点是成分复杂、色度深、悬浮物多、耗氧量高、水量大。

悬浮物:为大量石灰、碎皮、毛、油渣、肉渣等。

CODcr:在皮革加工过程中使用的材料大多为助剂、石灰、硫化钠、铵盐、植物鞣剂、酸、碱、蛋白酶、铬鞣剂、中和剂等,故COD含量大。

BODs:可溶性蛋白、油脂、血等有机物。

硫:主要是在浸灰过程中使用硫化钠所产生的硫化物。

铬:是在铬鞣制中所排出的铬酸废水液。

二、制革废水水量、水质从各制革生产工序的排水看:当浸水、去肉、脱毛、水洗工序废水量约为65%,脱水、浸酸、鞣制、中和染色、水洗的废水量约占30%,染色上油的水仅占1-5%。

水质指标一般为:CODcr:1100-4500mg/LBOD5: 400-2900mg/LNH4+-N:20-180mg/LCr3+:80mg/LS2-:200mg/LSS:1000-2800mg/LPH:6-12油脂:50-300mg/L三、废水治理工艺流程因制革工序所排出的水质、水量不同,为减少运转费用和设备投资,各工序不同水质分类预处理后,再混合匀质进进综合处理达标排放。

为此,我们推荐两种治理工艺流程:1、物化一生化处理法(1)工艺流程图(见附图)(2)工艺流程简述A:硫化废水:经MnSO4催化氧(40-100mg/L),再投加FeSO4为助脱硫剂,并调节PH至6.5左右,沉淀后,CODcr和BODs去除率为70-80%,硫化物去除率达97%以上。

B:铬鞣废水:主要是投加NaOH将PH调至8-8.5,将铬以Cr(OH)6形式沉淀,CODcr去除率为90%左右BODs去除率为75%左右,铬的去除率99.95以上,铬泥经压滤可回用。

C:加脂染色废水:采用絮凝沉淀,并有陶粒吸附过滤,处理后CODcr去除率30%,色度去除率为98%。

D:将上述三种经预处理后的废水及其它低浓度的的废水进行混合匀质,其BODs/CODcr=0.4-0.5,属可生化性。

制革行业综合废水处理技术_0

制革行业综合废水处理技术

一、技术简介

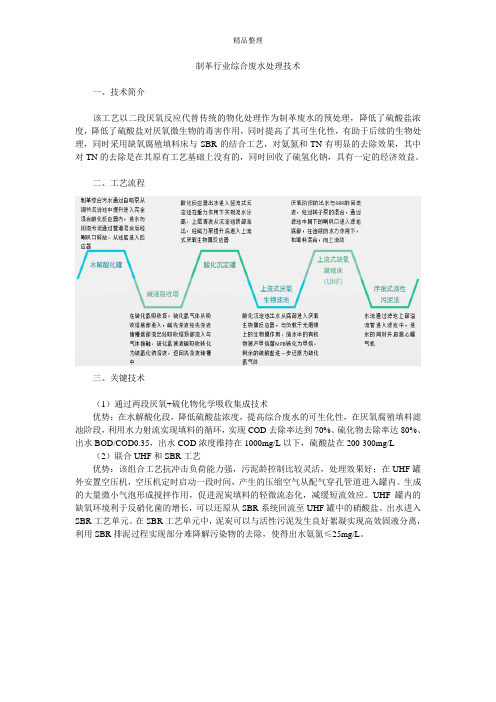

该工艺以二段厌氧反应代替传统的物化处理作为制革废水的预处理,降低了硫酸盐浓度,降低了硫酸盐对厌氧微生物的毒害作用,同时提高了其可生化性,有助于后续的生物处理,同时采用缺氧腐殖填料床与SBR的结合工艺,对氨氮和TN有明显的去除效果,其中对TN的去除是在其原有工艺基础上没有的,同时回收了硫氢化钠,具有一定的经济效益。

二、工艺流程

三、关键技术

(1)通过两段厌氧+硫化物化学吸收集成技术

优势:在水解酸化段,降低硫酸盐浓度,提高综合废水的可生化性,在厌氧腐殖填料滤池阶段,利用水力射流实现填料的循环,实现COD去除率达到70%、硫化物去除率达80%、出水BOD/COD0.35,出水COD浓度维持在1000mg/L以下,硫酸盐在200-300mg/L (2)联合UHF和SBR工艺

优势:该组合工艺抗冲击负荷能力强,污泥龄控制比较灵活,处理效果好;在UHF罐外安置空压机,空压机定时启动一段时间,产生的压缩空气从配气穿孔管道进入罐内。

生成的大量微小气泡形成搅拌作用,促进泥炭填料的轻微流态化,减缓短流效应。

UHF罐内的缺氧环境利于反硝化菌的增长,可以还原从SBR系统回流至UHF罐中的硝酸盐。

出水进入SBR工艺单元。

在SBR工艺单元中,泥炭可以与活性污泥发生良好絮凝实现高效固液分离,利用SBR排泥过程实现部分难降解污染物的去除,使得出水氨氮≤25mg/L。

制革废水多段A_O处理技术研发与工程应用

制革废水多段A/O处理技术研发与工程应用发布时间:2022-04-28T06:59:59.565Z 来源:《科学与技术》2022年1期作者:侯展[导读] 制革生产过程会产生大量工业废水,侯展玉林市美林污水处理有限责任公司广西玉林 537000摘要:制革生产过程会产生大量工业废水,且制革废水成分十分复杂,含有高浓度的氨氮、重金属铬、硫化物以及有机物等有害物质,因此制革废水处理起来十分困难。

目前,我国采取常规活性污泥法、氧化沟去除方法以及序批式活性污泥法处理制革废水。

这三种制革废水处理工艺能够有效去除废水中的有机物有害物质,但氨氮的去除效果却不理想。

为此,制革废水脱氮成为重点研究课题。

我国环境保护政策不断改革,对工业废水排放标准也不断提高,制革行业必须积极开展先进的废水处理技术,才能实现制革行业的可持续发展。

本文针对制革废水中各种有害物质的特点,探索全新的多段A/0废水处理技术,以满足废水排放标准。

关键词:制革废水;多?段处理技术;研发;应用在“十二五”规划中,将氨氮作为常规控制指标加入了我国水污染标准,并对工业、农业以及生活废水中氨氮的排放总量做出了全新的要求。

制革行业主要是对牲畜皮革进行生产加工,牲畜的生皮具有不稳定性,极易出现腐烂现.象,而经过制革工艺加工后,便可成为稳定的材料,应用于人类日常生活中的各个领域中。

同时,皮革行业的发展也为人们带来了更多的商机,有效推动了社会的发展。

但是制革行业的大力发展也为我国生态环境带来了巨大的烦恼。

据调查统计,我国每年制革行业会产生1.49?t的氨氮废水排放,如果没有进行良好的处理,流入到生态环境中,会造成大量的水环境污染,进而影响人们的正常生活。

因此,只有积极引入多段A/0废水处理技术,才能更好地实现制革废水的处理。

1制革废水处理新技术应用的意义随着我国制革产业的不断发展,生产规模也不断扩大,同时生产过程中产生的废水量也越来越多,污染物排放影响也越来越严重。

制革废水处理工艺设计

制革废水处理工艺设计制革废水啊,那可不好处理,里面的东西老复杂了。

不过别担心,咱有办法。

先了解一下这制革废水都有啥特点。

这制革废水啊,颜色深,味道大,里面有好多乱七八糟的东西,像什么有机物啊、悬浮物啊、重金属啊啥的。

要是不处理好,直接排出去,那可不得了,会污染环境,对咱大家都不好。

那咋处理呢?第一步,得先进行预处理。

预处理就像是给废水来个大扫除。

把那些大的垃圾,像皮渣啊、毛发啊啥的先捞出来。

这可以用格栅来做,就像个大筛子,把大的东西拦住。

然后呢,再让废水进入沉砂池,把沙子啊、石头啊这些沉下去。

这样一来,废水就干净了一点。

生物处理就像是请了一群小帮手来帮忙清理废水。

这些小帮手就是各种微生物。

它们可厉害了,能把废水中的有机物吃掉,变成无害的东西。

一般来说,可以用活性污泥法或者生物膜法。

活性污泥法呢,就是让微生物在一个大池子里,和废水一起翻滚,它们就会把有机物吃掉。

生物膜法呢,就是在一些填料上让微生物生长,形成一层膜,废水流过的时候,这些微生物就会把有机物分解掉。

生物处理完了还没完呢,还得进行深度处理。

深度处理就是要把那些难处理的东西给弄掉。

比如说,废水中可能还有一些重金属啊、染料啊啥的。

这时候可以用化学沉淀法、吸附法或者膜分离法。

化学沉淀法就是加一些化学药剂,让重金属变成沉淀,然后捞出来。

吸附法呢,就是用一些有吸附能力的材料,像活性炭啊啥的,把染料啊、有机物啊吸附掉。

膜分离法呢,就像是用一个很细的筛子,把废水过滤一遍,把那些小分子的东西留下来,把大分子的东西挡在外面。

最后,处理好的废水还得检测一下,看看是不是达标了。

要是达标了,就可以排放或者回用了。

要是不达标,就得再回去处理一遍。

在设计制革废水处理工艺的时候啊,可得考虑好多方面呢。

比如说,要根据废水的特点来选择合适的处理方法。

要是废水颜色深,就得重点处理染料;要是重金属多,就得想办法把重金属去掉。

还要考虑处理的成本,不能花太多钱,不然工厂可受不了。

制革厂废水处理流程

1.预处理:将原始废水通过格栅、沉砂池等设备进行初步的固体物质去除,以减少后续处理过程中的堵塞和损坏。

2.中和调节:将预处理后的废水通过中和池或中和反应器进行调节,以调整废水的酸碱度。

这有助于后续的处理步骤,以及减少对环境的不良影响。

3.气浮处理:将经过中和调节的废水进入气浮池。

在气浮池中,通过注入气体(通常是空气)和搅拌来形成气浮,使废水中的悬浮颗粒、油脂和其他浮性物质浮起来,形成浮渣。

浮渣可以通过刮泥机或其他装置进行去除。

4.活性污泥法处理:将气浮后的废水进一步处理。

这一步骤使用活性污泥工艺,其中废水与含有微生物的活性污泥混合。

微生物会降解废水中的有机物,从而减少有机物的浓度。

处理后的废水会进入沉淀池或次生沉淀池,以沉淀和去除悬浮物。

5.深度处理:经过活性污泥法处理后的废水,可能仍然含有一定浓度的有机物和其他污染物。

为了进一步降低这些污染物的浓度,可以采用生物滤池、沿程沉淀、纳滤等深度处理技术。

6.除盐处理:在某些情况下,废水中可能含有高浓度的盐分。

为了降低盐分的浓度,可以采用逆渗透、电渗析等除盐技术。

7.消毒处理:最后一步是对处理后的废水进行消毒,以杀灭残留的细菌和病原体。

常用的消毒方法包括紫外线辐射、臭氧处理等。

制革废水处理

污水处理,就到污水宝!制革废水处理制革废水由强碱性的浸灰脱毛废水和弱酸性的鞣革废水组成,废水中含有高浓度的鞣料、氯化物、硫化物、表面活性剂、化学助剂、油脂、蛋白质及SS 等污染物;混合废水呈碱性,外观浑浊,有难闻气味, 水质水量随时间变化很大。

一般情况下,综合废水的COD 3000~4000 mg/L、BOD 1500~2000 mg/ L、SS 2000~4000 mg/L、S2-50~100 mg/L、Cr3+80 ~100 mg/L。

一、制革废水处理技术传统的制革废水处理技术是将各工序废水收集混合,采用物理、化学、生物等手段集中处理,把废水中的油脂、蛋白质和各种化工材料作为废物处理掉,浪费资源,投资高,且生皮加工过程中脱毛浸灰工段产生的高浓度含硫废水和铬鞣工段产生的废铬液,对处理废水是非常不利的。

故比较合理的是“原液单独处理、综合废水统一处理”,工艺路线,将脱脂废水、浸灰脱毛废水、铬鞣废水分别进行处理并回收有价值的资源,然后与其他废水混合统一处理。

但对于小型制革厂采用这种方法,工艺流程长、费用高,仍可进行集中处理。

1 单项处理技术1.1 脱脂废水脱脂废液中的油脂含量、CODcr和BOD5等污染指标很高。

处理方法有酸提取法、离心分离法或溶剂萃取法。

广泛使用的是酸提取法,加H2SO4调pH值至3~4进行破乳,通人蒸汽加盐搅拌,并在40~60 t下静置2—3 h,油脂逐渐上浮形成油脂层。

回收油脂可达95%,去除CODcr90%以上。

一般进水油的质量浓度为8—10g/L,出水油的质量浓度小于0.1 g/L。

回收后的油脂经深度加工转化为混合脂肪酸可用于制皂。

1.2 浸灰脱毛废水浸灰脱毛废水中含蛋白质、石灰、硫化钠、固体悬浮物,含总CODcr的28%、总S2-的93%、总SS的70%。

处理方法有酸化法、化学沉淀法和氧化法。

生产中多采用酸化法,在负压条件下,加H2SO4调pH值至4—4.5,产生H2S气体,用NaOH溶液吸收,生成硫化碱回用,废水中析出的可溶性蛋白质经过滤、水洗、干燥变成产品。

皮革废水处理工艺流程图

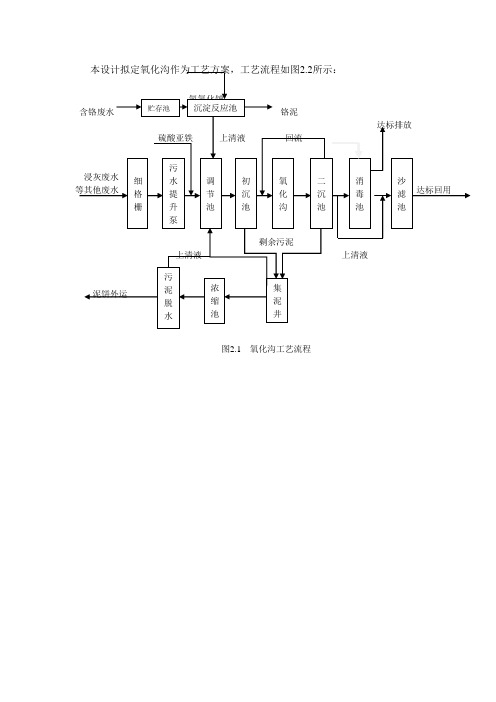

图2.1 氧化沟工艺流程制革废水处理工艺流程图(见图2.1)图2.1 制革废水处理工艺流程图3.1 格栅格栅是由一组平行的金属栅条或筛网制成的框架设备.被安装在污水渠道、泵房集水井的进口处或处理厂的端部,用以截留较大的悬浮物或漂浮物,减轻后续处理构筑物的处理负荷,保护后续处理设施3.2 污水提升泵房提升泵房用以提高污水的水位,保证污水能在整个污水处理流程过程中流过,从而达到污水的净化。

调节池调节池的作用是均质和均量,一般还可考虑兼有沉淀、混合、加药、中和和预酸化等功能。

调节池为钢混结构,主要作用是对废水处理站的进水水质水量进行均化,使后续处理设施保持水量和浓度均匀,控制温度,pH值,防止冲击负荷和断水现象产生。

控制温度,调节pH值,为后续生化处理做准备。

处理根据制革废水水质变化不太大的现实,本工程调节池主要考虑对水量的均化,在调节池前投加硫酸亚铁,进行化学除硫[12]。

竖流式初沉池沉淀池按工艺布置的不同,可分为初次沉淀池和二次沉淀池.初次沉淀池是一级污水处理厂的主体处理构筑物,处理的对象是悬浮物质,同时可去除部分BOD5,可改善生物处理构筑物的运行条件并降低其BOD5负荷。

减轻后续处理设备的负荷,保证生物处理设备净化功能的正常发挥。

沉淀池按池内水流方向的不同,可分为平流式沉淀池,幅流式沉淀池和竖流式沉淀池.因本次设计的设计流量不大,拟采用竖流式沉淀池[13]。

氧化沟(采用双沟式氧化沟)本设计所采用的双沟式氧化沟,运行负荷非常低,处理效果好,且停留时间长、稀释能力强、抗冲击负荷能力强,且能适应高盐度对微生物产生的抑制作用,又能在较长时间内使难降解有机物得到降解和无机化[14]。

二次沉淀池(幅流式沉淀池)为了使泥水分离以及混合液澄清、污泥浓缩并将分离得污泥回流到生物处理段,改善回流污泥得浓度和活性污泥处理系统的出水水质。

本设计采用1座普通辐流式二次沉淀池,中心进水,周边出水,去除腐殖污泥(指生物法中的剩余污泥)。

某制革废水的卡鲁塞尔氧化沟处理工艺设计书

摘要本设计是制革废水的处理工艺设计,公司所在地在豫东南县级市项城,由于当地有莲花味精公司以及制革私营小企业,所以污染非常严重,当地对污染排放要求严格。

制革废水具有高污染性,其特点是碱性大,色度高,耗氧量高,悬浮物多含。

鞣制过程中产生的含铬废水需单独处理,经过沉淀压滤和酸化,回收利用,上清液进入综合废水除理。

本设计采用卡鲁塞尔氧化沟生物处理工艺。

此工艺发展成熟,处理效果好。

BOD5与COD经前置厌氧处理80%后进入氧化沟,在经过卡鲁塞尔处理后,出水水质那拿到污水综合排放一级标准。

初沉池用平流式沉淀池,二沉池有竖流沉淀池。

整个工艺过后,COD去除率达到99%,BOD5去除率达到99.92%,SS去除率达到99.9% 。

关键词:制革废水;工艺设计;脱氮;BOD5;卡鲁塞尔氧化沟ABSTRACTThis design process is wastewater treatment for tanning. The company in the southeast of Henan province and the pollution of the local environment is serious.The government is very strict for the company of environment. Tannery wastewater have a high polluting. which is characterized by a large alkalinity a highly chroma and a big Oxygen consumption, it also have a large SS.The tannery wastewater have Heavy metal ions Cr..so we must Deal with separately for the Chromium-containing wastewaterThis design used by Oxidation ditch to deal with tannery wastewater .This process is mature treatment is very good. Many Tannery factory used this process to deal wastewater. First the wastewater deal with by Anaerobic pond and then the wastewater go to the Oxidation ditch. This can Guarantee the water no Hazardous for people and for our environment.This design have many Structures, include Oxidation ditch, UASB, Sedimentation tanks, and Grille and so so .go though the Complete process the wastewater can removal 99% COD ,BOD5and SS. the wastewater can emission into the environment.The design includes the design scheme selection of the background, basis, process, structure size calculation, equipment selection, economic evaluationKey Words:oxidation ditch; treatment process; leather wastewater control; design parameter目录摘要 (I)ABSTRACT (II)1项城国际制革厂废水处理工艺设计说明书 (1)1.1产业总述 (1)1.1.1企业概况 (1)1.1.2皮革生产工艺流程为 (2)1.1.3制废水来源 (2)1.1.4废水特点 (4)1.2设计要求 (6)1.3处理工艺的比较与选择 (7)1.3.1制革废水处理工艺概况 (7)1.3.2常用的生化处理 (7)1.3.3工艺的选择 (7)1.3.4工艺流程图的确定 (8)1.3.5含铬废液的处理 (8)1.4 设计工艺所选的构筑物以及机械设备的参数 (8)1.4.1细格栅 (8)1.4.2调节池 (9)1.4.3提升泵房设计 (9)1.4.4初沉池 (10)1.4.5 UASB设计 (10)1.4.6氧化沟 (11)1.4.7二沉池 (12)1.4.8加氯消的确定 (13)1.4.9鼓风机房 (14)1.4.10污泥回流泵房 (14)1.4.11剩余污泥泵房 (14)1.4.12污泥浓缩池 (15)1.5污水厂平面高程布置 (16)1.5.1平面布置 (16)1.5.2管线布置 (16)1.5.3高程布置 (17)1.6经济技术分析 (17)1.6.1土建费用及主要设备材料费用 (17)2项城市国际皮革厂废水处理工艺设计计算书 (20)2.1污水处理构筑物的计算 (20)2.1.1细格栅的计算 (20)2.1.2调节池的计算 (23)2.1.3提升泵房的设计 (24)2.1.4初沉池的计算 (24)2.1.5 UASB的设计计算 (27)2.1.6氧化沟的设计计算 (34)2.1.7二沉池的计算 (38)2.1.8接触消毒池的计算 (40)2.1.9清水池的计算 (41)2.2污泥系统的计算 (41)2.2.1污泥回流泵房的计算 (41)2.2.2剩余污泥泵房的计算 (41)2.2.3污泥重力浓缩池的计算 (41)2.2.4贮泥池的计算 (43)2.2.5 脱水机房 (43)2.3高程计算 (43)2.3.1筑物的水头损失说明 (43)2.3.2水头损失计算 (44)结论 (47)参考文献 (48)致谢 (49)1项城国际制革厂废水处理工艺设计说明书1.1产业总述1.1.1企业概况项城华丰国际皮革城,是由华坚国际(BVI)股份有限公司投资。

制革废水处理技术及工程实例

制革废水处理技术及工程实例一、制革废水概况制革废水的特点是成分复杂、色度深、悬浮物多、耗氧量高、水量大。

悬浮物:为大量石灰、碎皮、毛、油渣、肉渣等。

CODcr:在皮革加工过程中使用的材料大多为助剂、石灰、硫化钠、铵盐、植物鞣剂、酸、碱、蛋白酶、铬鞣剂、中和剂等,故COD含量大。

BODs:可溶性蛋白、油脂、血等有机物。

硫:主要是在浸灰过程中使用硫化钠所产生的硫化物。

铬:是在铬鞣制中所排出的铬酸废水液。

二、制革废水水量、水质从各制革生产工序的排水看:当浸水、去肉、脱毛、水洗工序废水量约为65%,脱水、浸酸、鞣制、中和染色、水洗的废水量约占30%,染色上油的水仅占1-5%。

水质指标一般为:水质指标一般为:CODcr:1100-4500mg/L BOD5: 400-2900mg/L NH4+-N:20-180mg/L Cr3+:80mg/LS2-:200mg/L SS:1000-2800mg/L PH:6-12 油脂:50-300mg/L三、废水治理工艺流程因制革工序所排出的水质、水量不同,为减少运转费用和设备投资,各工序不同水质分类预处理后,再混合匀质进进综合处理达标排放。

为此,我们推荐两种治理工艺流程:1、物化一生化处理法(1)工艺流程图(见附图)(2)工艺流程简述A:硫化废水:经MnSO4催化氧(40-100mg/L),再投加FeSO4为助脱硫剂,并调节PH至左右,沉淀后,CODcr和BODs去除率为70-80%,硫化物去除率达97%以上。

B:铬鞣废水:主要是投加NaOH将PH调至8-,将铬以Cr(OH)6形式沉淀,CODcr去除率为90%左右,BODs去除率为75%左右,铬的去除率以上,铬泥经压滤可回用。

C:加脂染色废水:采用絮凝沉淀,并有陶粒吸附过滤,处理后CODcr 去除率30%,色度去除率为98%。

D:将上述三种经预处理后的废水及其它低浓度的的废水进行混合匀质,其BODs/CODcr=-,属可生化性。

制革废水处理工艺

制革废水处理工艺

制革废水处理工艺主要包括以下几个步骤:

1. 预处理:将制革废水集中到预处理池中进行初步处理,主要包括调节pH值、加入凝聚剂进行悬浮物沉淀等工艺,以去除

废水中的悬浮物和部分有机物。

2. 生物处理:将经过预处理的废水送至生物处理系统进行二次处理,通过生物反应器,利用生物体(如细菌、藻类等)降解废水中的有机物和氨氮等有害物质,同时产生沉淀污泥。

3. 深度处理:为了使废水达到排放标准,还需要将生物处理后的废水进行深度处理。

通常采用的工艺包括活性炭吸附、氧化还原、高级氧化等手段,以进一步去除废水中的难降解有机物,减少有害物质的含量。

4. 电解氧化:对废水进行电解氧化处理,利用电流打击和氧化剂氧化,进一步去除废水中的有机物和氮、磷等营养物质。

5. 深度除盐:如果废水含有高浓度的盐类物质,还需要进行深度除盐处理。

常用的方法包括反渗透、蒸发结晶等。

6. 二次沉淀:将深度处理后的废水进行二次沉淀,使其中残留的悬浮物和污泥沉淀下来。

7. 消毒:对处理后的废水进行消毒,以杀灭细菌和病原体,确保废水达到排放标准。

8. 净化处理:对消毒后的废水进行深度净化,以消除异味和有机物残留,使废水透明无色。

以上是一种常见的制革废水处理工艺,具体的工艺设计需要根据废水的性质和处理要求进行调整和优化。

皮革废水处理工艺设计

皮革废水处理工艺设计【皮革废水处理工艺设计】一、引言其实啊,咱们的生活中到处都有皮革制品,像皮鞋、皮包、皮沙发等等。

但是,大家可能不知道,皮革的生产过程会产生大量的废水,如果不处理好,那可会对环境造成很大的危害。

今天,咱们就来好好聊聊皮革废水处理工艺设计这个事儿。

二、皮革废水处理工艺的历史1. 早期的简单处理在过去,说白了就是很久以前,对于皮革废水的处理那可是相当简单粗暴。

一些小工厂可能就直接把废水排到附近的河流或者土地里,根本没有什么处理措施。

这就导致了周围的环境变得又脏又臭,水里的鱼啊虾啊都活不下去了。

2. 逐渐发展的处理方法后来,随着人们环保意识的提高和法律法规的严格,开始有了一些初步的处理方法。

比如,简单的沉淀和过滤,能去除一些大颗粒的杂质。

但这还远远不够,废水里的有害物质还是大量存在。

3. 现代成熟的工艺体系到了现在,经过不断的研究和实践,已经形成了一套成熟的皮革废水处理工艺体系。

各种先进的技术和设备被应用进来,能够更有效地去除废水中的污染物,保护我们的环境。

三、皮革废水处理的制作过程1. 预处理阶段这就好比咱们做饭前的准备工作。

首先,要把废水中大的固体杂质,像皮屑、毛发之类的东西给筛出来。

然后,通过调节废水的酸碱度(pH 值),让废水的性质更适合后续的处理。

比如说,有的处理方法在酸性条件下效果好,那咱们就得把 pH 值调到合适的范围。

举个例子,就像咱们做蛋糕,得先把面粉、鸡蛋等材料准备好,并且调整好它们的比例,才能做出美味的蛋糕。

2. 生物处理阶段接下来就是生物处理啦,这可是个神奇的过程。

利用微生物的作用,把废水中的有机物“吃掉”,转化为无害的物质。

常见的有好氧生物处理和厌氧生物处理。

好氧生物处理就像是一群活跃的小朋友,在有氧的环境下欢快地“玩耍”,快速消耗有机物。

厌氧生物处理则像是一群安静的小伙伴,在没有氧气的环境里默默工作,也能把有机物分解掉。

3. 深度处理阶段经过前面的处理,废水还没有完全达标呢,所以还需要深度处理。

SBR法处理制革废水简介

SBR法处理制革废水简介

一、废水分析

1.1制革废水组成

1.2水量特点

每天废水排放量变化很大,混合废水的排放量为2800~3500m3/d。

1.3水质特点

水质不稳定,变化很大。

混合废水水质表

二、处理工艺流程

三、 SBR工艺设计

3.1工序

进水——反应(曝气)——沉淀——出水——待机(闲置)3.2周期

单池运行周期:8小时

其中:

进水曝气:4小时

继续曝气:2小时

沉淀:1小时

排水闲置:1小时

四、选用SBR的优势

⏹不需要很大的调节池

由于SBR工艺采用批处理模式,在空间上是完全混合式,因此具有较强的耐冲击负荷。

若采用传统的活性污泥法、氧化沟法处理制革污水时,为避免负荷冲击,调节池容量设计较大,水力停留时间在10~16h左右,有的甚至建议更长的;而采用SBR工艺时,调节池容量可以大大缩小,只要考虑水量调节即可。

该工程调节池的实际水力停留时间在4~5h,完全可以满足需要。

⏹不需要二沉池和污泥回流系统

SBR工艺不需二沉池和污泥回流系统,可以节约投资。

与其他同等规模的处理设施相比,工程投资可节约20%~35%。

⏹运行方式更灵活

SBR工艺采用其独特的批处理运行模式,可以针对不同的水质水量采取最佳的运行方案。

当进水负荷高时,可适当延长曝气时间;

当进水负荷低时,可适当缩短曝气时间。

通过不断调试摸索,可以凭经验控制好曝气时间和曝气强度,节约能耗,保证出水达标排放操作。

制革废水处理工艺流程

制革废水处理工艺流程制革废水是指制革过程中产生的废水,含有高浓度的有机物和硫化物。

由于废水的高浓度和有毒性,直接排放会对环境造成严重污染。

因此,对制革废水进行处理是十分必要的。

制革废水处理的工艺流程如下:首先,废水通过一个预处理系统进行初步处理。

这个系统通常包括一个集渣池和一个调节池。

集渣池的作用是去除废水中的固体杂质,如皮革碎屑和其他杂物。

调节池的作用是调节废水的pH值和温度,为后续处理工艺提供适宜的条件。

接下来,废水进入生化处理系统。

在这个系统中,废水通过一个活性污泥法进行处理。

首先,废水进入曝气池,加入适量的氧气和活性污泥。

氧气的作用是为污泥提供呼吸所需的氧气,促进污泥中的微生物生长和降解有机物的能力。

活性污泥则是一种富含微生物的混合物,这些微生物能够降解废水中的有机物。

在曝气池中,废水与活性污泥接触,微生物降解有机物,并将其转化为污泥和二氧化碳等物质。

这些降解产物会在曝气池中不断积累,形成废泥。

废泥经过一段时间定期排放出去。

同时,废水中的硫化物也会被微生物氧化成二氧化硫,并从废水中去除。

处理后的废水进入沉淀池,经过一段时间静置,废水中的悬浮物会沉降到底部,而澄清的水则流出沉淀池。

这样,废水中的固体杂质又得到了进一步的去除。

接下来,废水进入深度处理系统。

这个系统通常包括一套高级氧化反应器和一套超滤器。

高级氧化反应器中加入一定量的氧化剂,如臭氧或过氧化氢。

这些氧化剂能够进一步降解废水中难以降解的有机物和色素,使废水更加清洁。

最后,废水经过超滤器的过滤,将残余的微小颗粒物和细菌去除,最终达到排放标准。

总结起来,制革废水处理工艺流程主要包括预处理、生化处理、沉淀、深度处理等步骤。

通过这些工艺流程,可以有效去除废水中的有机物、硫化物和固体杂质,使废水达到环保排放标准,减少对环境的污染,实现废水的资源化利用。

制革工业废水处理技术

制革工业废水处理技术制革工业废水是一种对水源生态环境严重污染的废水。

它的生化需氧量高,悬浮物多,带有色泽及臭味,并含有硫化物、铬、植物鞣剂及酚类合成鞣剂等有害物质,是一种较难治理的工业废水。

制革工艺主要包括腌制、浸灰(回软、脱脂、脱毛)、鞣制、以及后整理工序。

大多数的废物和污染物是在湿加工过程(浸灰、鞣制)产生。

我国大多数制革厂采用石灰脱毛和铬鞣技术,少数制革厂采用酶脱毛和铬鞣技术。

制革废水由强碱性的浸灰脱毛废水和弱酸性的鞣革废水组成,废水中含有高浓度的鞣料、氯化物、硫化物、表面活性剂、化学助剂、油脂、蛋白质及SS 等污染物;混合废水呈碱性,外观浑浊,有难闻气味, 水质水量随时间变化很大。

一般情况下,综合废水的COD 3000~4000 mg/L、BOD 1500~2000 mg/ L、SS 2000~4000 mg/L、S2-50~100 mg/L、Cr3+80 ~100 mg/L。

制革废水的可生化较好,一般均可采用生化法处理。

但废水中常含有硫化物和铬离子,会对微生物产生抑制,故要充分重视预处理的作用,所以在制革废水的治理中,一般均采用“物化—生化”组合工艺。

一、工艺选择应考虑的因素1制革原料及制革工艺制革原料及生产工艺不同,对制革废水的水质影响很大。

如羊皮革生产废水的COD、BOD、油脂浓度较低,但Cr3+、S2-浓度较高,碱性较强;猪皮革生产废水中SS、油脂及Cl-浓度较高。

不同的制革废水,要选择不同的处理工艺,以期取得更好的处理效果。

如制革废水中含有过高的盐类物质,容易对微生物的活性产生抑制,所以,选择耐盐性较强的低负荷活性污泥法,还是选择耐盐性较差的中负荷生物膜法,要权衡利弊后确定;一般制革废水的生化性很好,但制裘皮的综合废水,BOD/ COD的比值在0.2以下,而COD的含量并不高,一般不超过2000 mg/L,当采用接触氧化法处理时,池中填料形成不了生物膜,所以最好在废水处理工艺中,加一道水解酸化,以提高其BOD/COD的比值。

制革废水的主要的工艺

制革废水的主要的工艺制革废水的主要处理工艺包括预处理、混合、中和、沉淀、氧化、生物处理等,下面将对这些工艺逐一进行详细介绍。

1. 预处理:制革废水通常含有大量的浮沉物、固体颗粒、悬浮物等,因此需要进行预处理以去除这些杂质。

预处理的方法主要包括格栅、沉砂池和调节池等。

格栅用于去除较大的杂质,沉砂池用于去除比较密集的固体颗粒,而调节池主要用于平衡进水量和负荷。

2. 混合:制革废水中可能同时含有不同来源和性质的废水,因此需要进行混合以达到处理的需要。

混合的方法主要包括静态混合和动态混合,静态混合一般通过设置竖立板或导流板、加装搅拌棒等方式进行,而动态混合则通过使用搅拌设备进行。

3. 中和:制革废水中可能存在高浓度的酸性或碱性物质,需要进行中和处理来调节pH值。

中和的方法主要包括化学中和和生物中和。

化学中和通常使用氢氧化钠、氢氧化钙等碱性物质,根据废水酸碱度来选择适当的碱性物质和加药量。

生物中和则通过利用酸碱中和反应中生成的盐类等物质进行pH值调节。

4. 沉淀:制革废水通常含有大量的悬浮颗粒和胶体物质,需要进行沉淀来去除。

沉淀的方式通常包括静态沉淀和动态沉淀两种。

静态沉淀通过设置沉淀池或沉淀槽,使悬浮物沉降到底部。

动态沉淀则通过利用离心力或气浮等方式加速悬浮物的沉降。

5. 氧化:制革废水中可能存在难以降解的有机化合物,需要进行氧化处理以加速其降解。

氧化的方式主要包括物化氧化和生物氧化。

物化氧化通常使用氯气、臭氧等氧化剂,通过氧离子的作用将有机物氧化为无机物。

生物氧化则通过利用微生物的作用将有机物降解为水和二氧化碳等无害物质。

6. 生物处理:制革废水中含有大量的有机污染物,需要进行生物处理以将其降解为无害物质。

生物处理的方式主要包括好氧生物处理和厌氧生物处理。

好氧生物处理需要提供足够的氧气以维持微生物的生存和繁殖,通过微生物的作用将有机物降解。

厌氧生物处理则在缺氧状态下进行,适用于高浓度有机废水的处理。

以上是制革废水主要的处理工艺,不同工艺的组合和运行方式可以根据具体情况进行调整。

制革废水处理AO工艺应用概述

制革废水处理A/O工艺应用概述现有的制革污水处理设施只有通过好氧生物处理的工程,这些工程很难做到氨氮达标排放,对制革污水来说谈不上真正意义上的脱氮。

然而我县鳌江流域以氨氮污染最为严重,使得对制革污水实行脱氮处理更加切实。

为此特提出A/O 工艺处理制革污水实现脱氮的要求供大家商讨。

1 废水的组成与特点制革工业生产一般包括脱脂、浸灰脱毛、软化、鞣制、染色加工、干燥、整饰等几个工段。

废水主要来源于鞣前准备,鞣制和染色加工工段。

污染最重的是脱脂废水、浸灰脱毛废水、铬鞣废水和染色废水。

加工过程中需要添加多种化学品,从而使得废水中含有油脂、胶原蛋白、动植物纤维、有机无机固形物、硫化物、铬、盐类、表面活性剂、染料等多种污染物质和有毒物质。

制革工业综合废水的水质特性为:ρ(CODcr)为3000—5000mg/L,ρ(BOD5)为1000—2000mg/L,ρ(NH3-N)为200—500mg/L,ρ(SS)为2000—4000mg/L,pH值为8-11。

制革废水的特点表现在以下几方面:①水质水量波动大;②可生化性好;③悬浮物浓度高,易腐败,产生污染量大;④废水含S2-和铬等有毒化合物。

2工艺原理制革废水属于一种中等浓度氨氮废水。

适用于中等浓度氨氮废水的处理技术有:氨吹脱(气提)法、离子交换法、反渗透法、氯(臭氧)氧化法、沸石过滤法、化学沉淀法和生物脱氮法。

生物脱氮是处理中低浓度氨氮废水的最有效方法。

生物脱氮是在微生物作用下,将污水中的有机氮和氨氮转化为N2和NxO气体,从而降低和消除污水中含氮化合物的过程,主要包括硝化、反硝化和厌氧氨氧化等。

生物处理脱氮是一个两阶段的生物反应过程,第一过程为硝化过程,分两步进行,首先NH4-在亚硝化菌的作用下生成NO2-N,其后NO2-N再在硝化菌的作用下氧化生成NO3-N。

第二过程为反硝化过程,是完成生物脱氮的最后一步,NO3-N在反硝化菌的作用下,以有机碳为碳源和能源,以硝酸盐作为电子受体,将硝酸盐还原为气态氮。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

主讲:

卜凡阳

LOGO

制革废水的一般处理步骤及过程 制革废水处理一般分三步进行:前处理、分质处理 和综合处理

1.前处理也就是常见的格栅、沉沙、调节池等处理单元

2.分质处理

两种分质处理工艺流程

3.综合处理

工艺完全组合最终流程图

Contents

1

理由 SBR原理

最佳沉淀时间选在1.5小时

小结:

SBR法处理制革废水(共凝聚混凝气浮反应的出水)得 到以下参数: (1)SBR运行方式采用进水顶出水,进水控制流速为8 L/h,最佳排水比为3/5。 (2)曝气时间确定为6h,曝气量在0.06m3/h,MLss选 择4一6g/h为宜,初始pH值在7.5~8.5范围内,沉淀时 间选择1.5h为最佳。当进水(共凝聚混凝气浮反应的出 水)COD 1050mg/L,NH3一N为7omg/L,此时氨 氮<25mg/L,CoD<100mg/L。SBR运行参数:进水 (排水)1.73h,曝气6h,沉淀1.5h,闲置lh,进入下一 周期。 (3)当进水CoD为 1050mg/L,NH3一为 70mg/L并 保持稳定时,系统稳定运行,出水水质达到排放标准;当进 水NH3一浓度为158mg/l(制革废水直接混凝后),进水 pH值为8.67时,出水水质仍能达到排放标准,SBR系统 抗冲击性能良.

因此,综上所述SBR用于制革废水处理效果良好。

谢谢!

2 3 4

工艺

工艺参数

理由:为什么选择SBR

制革废水的一些特性:高浓度有机废水,COD浓度可达上万mg/L; 有毒性,主要来自硫化物和三价铬,其中铬含量可达数千mg/L;因 为含有大量蛋白质和油脂,因此具有恶臭;色度高,可达数千倍; 制革废水显碱性,pH值常在9~10;含盐量高,可达数千mg/L;排 水间歇性,水质水量波动性大,因此制革废水是工业上较难处理的 废水之一。

主要的影响因素:曝气时间、曝气量、冲击负荷、污泥浓度等。 排水方式的选择:1支管2浮动式和旋转式排水装置3下进水顶 出水

SBR反应器

各项工艺参数的确定

不同制革废水最佳曝气时间确定

曝气量减小导致了COD降解时间的延长,供气量过小将使得最终COD浓度增 加.而供气量过大对COD的降解速率的影响不是很明显,且又是对能源的一种 浪费,再加上后续厌氧阶段COD仍然能够继续进行降解,所以反应器的最佳 供气量确定为 0.06。

曝气量在0.06m3/时比较适合

PH值对于氨氮的影响

PH值对于COD的影响

当进水pH值保持在7.5~8.5时,CoD去除率较 好,氨氮降解过程的最适pH值基本相同

较高脱氮率的MLSS宜在4g一6g之间,本实验MLss取 4.5g。

当MLss较低时,由于曝气的搅动,使得活性污泥絮体表面 更新速率较快,难以形成缺氧微环境,因而难以产生反硝 化作用,从而影响硝化反应的化学平衡,影响了脱氮率。 而当MLSS大于4时,污泥的粒径较大,故可在絮体内部形 成较大的缺氧区,有利于反硝化进行,提高了脱氮率。但 MLSS过大(如>7)时,由于粒径过大,絮体过密,使絮体内 物质的传质受阻,进而影响了絮体内微生物的代谢活动。 有较高脱氮率的MLSS宜在4一6之间,本实验MLss取 4.5。

SBR的一些特征:1.采用集有机污染物降解与混合液沉淀分离于 一体的反应器-间歇式曝气池;2.大多数情况,无需设调节池; 3.SVI较低,污泥易于沉淀,一般不产生污泥膨胀;4不设污泥 回流设备,间接延长污泥龄,微生物利用率高;5.自动化程度 高,处理效果好,对于水质水量的冲击负荷适应性强

原理及操作