SMT表面贴装技术经典教程

表面安装技术(SMT)实训指导书.doc

表面安装技术(SMT)实训指导书一、实训目的通过SMT实习,了解SMT的特点,熟悉它的基本工艺过程,掌握最基本的操作技艺,学习整机的装配工艺;培养动手能力及严谨的工作作风。

二、实训要求1、了解SMT技术的特点和发展趋势。

2、熟悉SMT技术的基本工艺过程。

3、认识SMT元件。

4、根据技术指标测试SMT各种元件的主要参数。

5、掌握最基本的SMT操作技艺。

6、按照技术要求进行SMT元件的安装焊接。

7、制作一台用SMT元件组装的实际产品(数字调谐FM收音机)。

三、实训步骤1.技术准备(1)了解SMT基本知识:·SMC及SMD的特点及安装要求·SMB设计及检验·SMT工艺过程·再流焊工艺及设备(2)实习产品简单工作原理(3)实习产品结构及安装要求2.安装前检查(1)SMB检查站·图形完整,有无短、断缺陷·孔位及尺寸·表面涂覆(阻焊层)(1)外壳及结构件·按材料表清查零件品种规格及数量(表贴元器件除外)·检查外壳有无缺陷及外观损伤·耳机(2) THT元件检查·电位器阻值调节特性·LED、线圈、电解电容、插座、开关的好坏·判断变容二极管的好坏及极性3.贴片及焊接(1) 丝印焊膏,并检查印刷情况(2) 按工序流程贴片顺序:C1/R1,C2/R2,C3/V3,C4/V4,C5/R3,C6/SC1088,C7,C8/R4,C9,C10,C11,C12,C13,C14,C15,C16。

注意:(1)SMC和SMD不得用手拿。

(2)用镊子夹持元件时不可夹到引线上。

① IC1088标记方向。

②贴片电容表面没有标志,一定要保证准确贴到指定位置。

(3)检查贴片数量及位置。

(4)用再流焊机进行焊接。

(5)检查焊接质量及修补。

4.安装THT元器件(1)安装并焊接电位器Rp,注意电位器要与印制板平齐。

(2)安装耳机插座。

SMT表面安装技术培训课件

2. 表面装配元器件使用注意事项

➢表面装配元器件存放的环境条件: 环境温度库房温度<40℃; 生产现场温度<30℃; 环境湿度<60%;

环境气氛库房及使用环境中不得有硫、氯、酸等有毒气体; ➢防静电措施要满足表面贴装对防静电的要求; ➢表面装配元器件的存放周期一般在三个月内。 ➢对有防潮要求的SMD器件,开封后72h内必须用完,如不能 用完,应存放在20%的干燥箱内,已受潮的SMD器件应按规 定进行去潮烘干处理。 ➢操作人员拿取SMD器件时应带防静电腕带。

⑨ SMT-PCB板定位孔、夹持边与装配孔的设计

定位孔及装配孔内壁不允许有电镀层。 ⑩ SMT-PCB板的设计图纸及文件

二、膏状焊料 1. 焊膏的组成和特点 焊膏:用合金焊料粉末和触变性助焊剂系统均匀混合 的乳浊液。 合金焊料: ➢颗粒状的合金粉末; ➢含锡63%、铅37%的共晶焊料,在焊接电子产品中 应用最为广泛; ➢金锡焊料(Au80%、Sn20%)对于金导体表面有很 好的焊接质量,常用于焊接小型片状元器件; ➢合金粉中对有害杂质(如锌、铝、镉、锑、铜、铁 、砷、硫等)的含量有严格的限制。

分辨率:描述贴片机分辨空间连续点的能力。 重复精度:描述贴片机重复返回标定点的能力。

◆速度:贴片机速度主要用以下几个指标来衡量。 贴装周期、贴装率、生产量

◆适应性:适应性是贴片机适应不同贴装要求的能力 ,包括以下内容: ➢能贴装的元器件的类型。 ➢贴片机能够容纳供料器的数目和种类。 ➢贴片机的调整。(编程或人工调整)

QFP封装(塑料方形扁平封装):

➢QFP封装的芯片一般都是大规模集成电路; ➢四周排列引脚; ➢电极引脚数目可能多达200脚以上; ➢翼形的电极引脚形状。

PLCC封装(塑料有引线芯片载体):

smt经典培训教材

04 SMT品质管理

品质检验标准

IPC标准

IPC(国际电子工业联合会)制定的标准,用于 规范电子组装行业的产品质量和工艺标准。

企业标准

企业根据自身生产要求和客户要求制定的品质标 准,用于指导生产和品质检验。

ABCD

JIS标准

日本工业标准,用于规定电子组装行业的品质要 求和测试方法。

行业标准

对生产过程中的关键工 艺参数进行监控和控制,

确保产品品质稳定。

品质问题分析

根本原因分析

对品质问题的根本原因进行深入分析,找出 问题根源并采取措施解决。

失效分析

对失效产品进行深入分析,找出失效原因并 提出改进措施。

统计分析

运用统计学方法对品质数据进行处理和分析, 找出问题规律和改进方向。

客户反馈分析

smt经典培训教材

contents

目录

• SMT基础理论 • SMT制程技术 • SMT材料 • SMT品质管理 • SMT行业应用与发展趋势

01 SMT基础理论

SMT基本概念

SMT基本定义

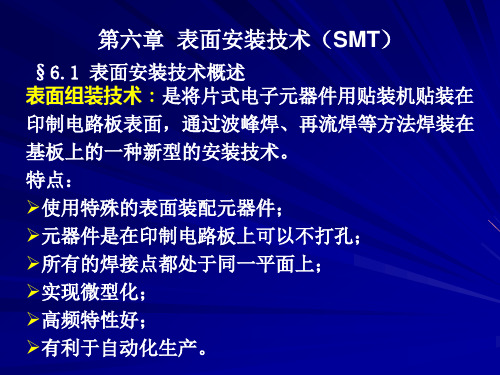

表面贴装技术(Surface Mount Technology,简称SMT)是一种

将电子元件装配到电路板表面的 技术。

SMT发展历程

从早期的手工焊接到现代的全自动 装配,SMT经历了巨大的技术变革。

SMT应用领域

SMT广泛应用于消费电子、汽车电 子、航空航天等领域。

SMT工艺流程

01

02

03

04

印刷

使用印刷机将焊膏印刷到电路 板上。

贴片

使用贴片机将电子元件贴装到 电路板上。

焊接

通过回流焊或波峰焊将电子元 件与电路板连接起来。

第8章 表面贴装技术(SMT)

- 1-

第8章 表面贴装技术(SMT)

8.1 SMT概述 表面贴装技术(SMT)是将表面贴装元器件(SMC/SMD)贴、焊到印 制电路板表面规定位臵上的电路装联技术。它作为新一代电子安装技 术,目前被广泛地应用于航空、航天、通信、计算机、医疗电子、汽车 、办公自动化、家用电器等各个领域。 8.1.1 安装技术的发展概况

电子工艺与技能实训教程

-21-

第8章 表面贴装技术(SMT)

(8)SMC/SMD的好坏检测与质量判别 1)一般片状元器件的好坏与质量判别同传统长引线元器件一样,都是可 以通过万用表的电阻档来进行测量,具体操作参见第1章。 2)片状集成电路的好坏判别可通过电阻、电压、波形和替换等方法进行, 具体操作如下: 电阻法 —— 通过测量单块集成电路各引脚对地正反向电阻,与参考资料 或另一块好的集成电路进行比较,从而就能作出好坏判断。 电压法 —— 测量集成电路引脚对地的动、静态电压,与线路图或其它资 料所提供的参考电压进行比较,若发现某些引脚电压有较大差别,若 外围电路是好的,则集成电路已损坏。 波形法 —— 测量集成电路各引脚波形是否与原设计相符,若发现有较大 区别,其外围元件又没有损坏,则集成电路有可能已损坏。 替换法 —— 用相同型号集成电路替换试验,若电路恢复正常,则集成电 路已损坏。 (9)SMC/SMD的识别与判别实训报告

(3)片式电阻器的参数标注方法及识别 1)在元器件上普遍采用文字符号法和数码法。 文字符号法用于欧姆级的电阻值。比如,4R7—→为4.7Ω。 数码法用于千欧级以上的电阻值,有用三个数字表示的,也有用四个数 字表示的。 三数字数码法中只有两位是有效数字。比如,R47—→为0.47Ω;821—→ 为820Ω;475—→为4.7MΩ;000—→为跨接线; 四数字数码法中有三位是有效数字。比如,4R70—→为4.7Ω;8200—→ 为820Ω;4704—→为4.7MΩ;0000—→为跨接线。 2)在料盘上采用字母加数字表示。比如,RC05K103JT—→RC为产品代号, 表示片状电阻器[05表型号,02(0402)、03(0603)、05(0805)、06 (1206)];K表示电阻器的温度系数(〒250); 103表示电阻值 (10kΩ);J表示允许偏差(〒5%);T表示编带包装(B表塑料盒散 包装)。

SMT表面贴装过程技术教材

SMT表面贴装过程技术教材一、SMT简介1.SMT历史表面贴装不是一个新的概念,它源于较早的工艺,如平装和混合安装。

电子线路的装配,最初采用点对点的布线方法,而且根本没有基片。

第一个半导体器件的封装采用放射形的引脚,将其插入已用于电阻和电容器封装的单片电路板的通孔中。

50年代,平装的表面安装元件应用于高可靠的军方,60年代,混合技术被广泛的应用,70年代,受日本消费类电子产品的影响,无源元件被广泛使用,近十年有源元件被广泛使用。

2.何谓SMTSMT是Surface Mounting Technology的英文缩写,中文意思是表面贴装技术。

SMT是新一代电子组装技术,也是目前电子组装行业里最流行的一种技术和工艺。

它将传统的电子元器件压缩成为体积只有几十分之一的器件。

3.SMT特点组装密度高、电子产品体积小、重量轻,贴片元件的体积和重量只有传统插装元件的1/10左右,一般采用SMT之后,电子产品体积缩小40%~60%,重量减轻60%~80%。

SMT产品可靠性高、抗振能力强;焊点缺陷率低,高频特性好;减少了电磁和射频干扰。

且易于实现自动化,提高生产效率。

降低成本达30%~50%。

节省材料、能源、设备、人力、时间等。

4.SMT优势电子产品追求小型化,以前使用的穿孔插件元件已无法缩小;电子产品功能更完整,所采用的集成电路(IC)已无穿孔元件,特别是大规模、高集成IC,不得不采用表面贴片元件;产品批量化,生产自动化,厂方要以低成本高产量,出产优质产品以迎合顾客需求及加强市场竞争力;电子科技革命势在必行:电子元件的发展,集成电路(IC)的开发,半导体材料的多元应用等,都使追逐国际潮流的SMT工艺尽显优势。

5.SMT流程以某司A-Line为例:送板机=>Screen Printer(MPM:UP2000)=>Chip Mount。

SMT各工序作业指导教程

SMT各工序作业指导教程SMT(表面贴装技术)是一种电子组装技术,常用于生产各种电子设备和电路板。

它具有高效、高质量的特点,因此在电子制造业中被广泛采用。

下面是一份SMT各工序作业指导教程,旨在帮助操作人员了解SMT各工序的操作流程和注意事项。

1. 胶水涂布工序:- 确保工作区域整洁、干燥,并避免灰尘和杂质的干扰。

- 根据工艺要求将胶水调配到适当的浓度,并搅拌均匀。

- 使用适当的工具(如刮板或喷嘴)将胶水均匀涂布在需要粘附的位置上。

- 严格按照胶水的固化时间和温度要求进行后续处理。

2. 贴片工序:- 准备好需要贴片的元件和底板,并确保它们的质量和可靠性。

- 检查贴片设备(如贴片机)的正确设置,并确认其工作正常。

- 将元件正确装载到贴片机的供料器中,并调整供料器的参数以确保贴片的准确性和稳定性。

- 开始贴片操作,注意监控贴片过程中的异常情况,如漏贴、偏贴等,并及时进行调整和修正。

- 检查贴片结果,确保所有元件被正确贴片并粘附到底板上。

3. 焊接工序:- 检查焊接设备(如回流焊机)的工作状态和温度控制系统的精度,确保其符合工艺要求。

- 将贴片完成的电路板放置在焊接设备中,并根据工艺要求设置焊接时间和温度。

- 控制焊接过程中的速度和温度变化,确保焊接的质量和一致性。

- 检查焊点的焊接质量,如焊接强度、焊接面积等,并修复任何不良焊点。

- 进行质量检查,并将焊接完成的电路板移至下一个工序。

4. 检测和测试工序:- 确保检测和测试设备的可靠性和准确性,并根据工艺要求进行正确的设定和校准。

- 对贴片和焊接完成的电路板进行外观检查,检查是否有缺陷、损坏或不良连接等问题。

- 进行电气测试和功能测试,确保电路板的性能和功能正常。

- 记录和报告任何异常情况,并做好相应的处理和修正措施。

- 所有检测和测试结果必须符合质量要求才能进行下一步的组装或包装。

以上是SMT各工序作业指导教程的简要介绍,操作人员在进行SMT工艺时,应严格按照工序的要求进行操作,并密切关注质量控制和安全事项。

表面贴装技术十大步骤

表面贴装技术(Surface Mount Technology)十大步骤序言表面粘著技术(Surface Mount Technology---SMT)是目前最被广泛运用在高科技资讯电子产业,而该项产业中如电脑主机板、笔记型电脑、多媒体介面、印刷电路板、积体电路的晶片加工及包装等,这些产品的制造过程皆应用到SMT技术,也就是这种SMT技术被广泛应用,造成其相关产业的蓬勃发展。

台湾岛内SMT技术最早由工研院电子所于1984年自国外引进技术以来,SMT科技水准不断提升,后来1993年底由产、官、学、研界成立“表面粘着技术协会;SMT协会”,积极推动SMT技术交流、出版SMT 相关书刊、举办SMT学术研讨会议…等活动,使得表面粘着技术产业近十几年来在岛内蓬勃发展,电子资讯及相关产业在国际市场上都站有举足轻重的地位。

鉴于我厂SMT应用日见其广,而系统的理论介绍尚未形成,所以将台湾SMT协会秘书长谢荣仁先生推荐的,由周意工先生编译的《SMT 十大步骤》编辑,使之成为我们的教科书,以达到提升我们SMT产业技术水平,增加竞争力的目的。

惠阳二厂ESS编辑组目录第一步骤:制程设计 1 第二步骤:测试设计 6 第三步骤:焊锡材料 11 第四步骤:印刷 16 第五步骤:粘著剂/环氧基树脂和点胶 20 第六步骤:元件著装 25 第七步骤:焊接 29 第八步骤:清洗 34 第九步骤:测试与检验 38 第十步骤:返工与整修 44第一步骤:制程设计表面粘著组装制程,特别是针对微小间距元件,需要不断的监视制程,及有系统的检视。

举例说明,在美国,焊锡接点品质标准是依据IPC-A-620及国家焊锡标准ANSI/J-STD-001。

了解这些则及规范后,设计者才能研发出符合工业标准需求的产品。

*量产设计量产设计包含了所有大量生产的制程、组装、可测性及可靠性,而且是以书面文件需求为起点。

一份完整且清晰的组装文件,对从设计到制造一系列转换而言,是绝对必要的也是成功的保证。

《表面贴装技术》 项目三 SMT 产品的手工组装

晶振在PCB板上的标识

课堂小结

贴片二极管:分类、极性、标识 贴片晶体管:封装分类、标识 贴片集成电路:常见封装— SO封装、

SMC 尺寸

系列型号的发展变化也反映了SMC元件的小 型化进程:P10

5750(2220)---4532(1812)---3225(1210) ---3216(?)--2520(1008)---2012(?)--1608(?)---1005(?)--0603(?)

贴片电阻

极性: 无极性之分 标称方式(三种):

纸多层电容

基本单位PF,一般为uF。 材质为纸质,无极性。

电解电容

铝电解电容 用极性之分,有标记端的为负极 基本单位为uF

钽电解电容 用极性之分:有标记的为正极 用T/C符号表示 钽电容规格通常有:A、B、 C、 D、 E、J六种,

由A→J钽电容体积由小变大。

贴片电容的识别方法

常见的电子元器件的分类

(4)二极管(DIO):电子学符号D 贴片二极管、硅二极管、 锗二极管、发光二极管 (5)三极管(TRA):电子学符号Q§T (6)开关(KEY): 电子学符号SW 拨档开关、按键开关 (7)集成电路(IC):电子学符号U QFP、PLCC、SOP、BGA (8)晶振(CRYSTAL):电子学符号Y (9)插座(JACK): 电子学符号J

SOJ封装IC(双排直列J形内侧)

SOJ IC(双排直列),IC的丝印面具有型号 丝印、方向指示缺口、第一脚指示标记。

SO 极性识别

LCC(Leadless chip carrier) 无引脚芯片载体

封装加入代表封装材料的字母以区别无引 线芯片 载体 LCC,如

PLCC 代表塑膜封装, LCCC 代表陶瓷封装, MLCC 代表金属封装等, 其中以 PLCC 最 常用。

SMT表面装贴技术-3[1]

![SMT表面装贴技术-3[1]](https://img.taocdn.com/s3/m/59fd1be64b35eefdc8d333ea.png)

燈

符號 R C L SOT Q

D

Led

SOP

PLCC

QFP

BGA

十七. SMT常用零件及規格

常用電阻規格(外形尺寸)

英吋 0402 0603 0805 1206 1210 2010 2512 毫米 1005 1608 2012 3216 3225 5025 6332

常用電容規格(外形尺寸)

英吋 0402 0504 0603 0805 1206 1210 1812 1825 毫米 1005 1310 1608 2012 3216 3225 4532 4564

D

T1 <1/4T D1>50%D

九.零件方向(M6)

理想

1.無極性之垂直或水平安裝的零件,編號 可由同一方向讀出.

2.有極性零件需與PCB 標注相同.

3.多腳零件的安 裝要根據其方向.

九.零件方向(M6)

可接受 非極性零件方位不一致.例如: R2

九.零件方向(M6)

不接受 1. 零件方向錯(C1),引至極性零件的極性和PCB

十一. 平直帶狀“L”及羽翼腳貼裝

拒收 1. 元件腳偏位超出腳寬50%. 2. 焊盤錫量少,不充足,錫流不明顯

D

D > 50% W

十二. “J”腳貼裝

標準狀態: 零件腳在焊接片中央

十二. “J”腳貼裝

允收: 接觸面多於零件腳闊或腳厚的50%.

十二. “J”腳貼裝

拒收 1. 零件腳偏位A>1/2W. 2. 零件腳離開焊接銅片.

可靠性測試設備

振動、跌落、高低溫通電等Check List 要點.

另:功能測試需按測試程序,正確操作機架,OK PASS,

表面贴装技术(SMT)工艺

PCBA=PCB Assembled。

组装完成的PCB。

严格来讲,PCBA=PCB+元器件+SMT生产+固件+测试。

SMT工艺过程包括:上锡——》贴片——》回流焊。

1上锡首先要给电路板上锡。

前面讲到Gerber文件中有一个paste mask文件,就是用来开钢网的。

钢网是一张薄薄的钢片,很平整,厚度在0.1mm左右。

根据paste mask文件上的图形,有相应的镂空的孔。

把钢网盖在电路板上,对齐了,这时候能看到,需要焊接的焊盘都会露出来。

钢网就是锡膏的模版,把锡膏在钢网上刷一层,有孔的地方的锡膏会印刷到电路板焊盘上去,没有开孔的地方就没有焊锡。

锡膏的厚度,跟钢网的厚度相同,也是0.1mm那么厚。

做上锡工作的设备,叫做“印刷机”,把钢网插到机器里,再把电路板放进去,设备会自动托起电路板,定位好,紧紧的顶在钢网下方。

钢网上方有一个刷子,推着一大堆锡膏,从钢网上层来回一趟,钢网开孔的位置和电路板形成的凹槽里,就会堆了一层锡膏。

再把电路板拿下来,电路板上锡就完成了。

2贴片/SMTSMT,Surface Mount Technology,表面贴装。

顾名思义,把元器件贴装在电路板表面。

之所以叫贴,是因为锡膏是有一定的粘性的,能够在没有熔化的时候,也能够黏住元器件。

SMT又称贴片。

把芯片贴在电路板上的意思。

因为贴片,是整个PCBA加工过程中的最重要的一个环节,因此PCBA加工厂同样都叫做贴片厂。

贴片的原理极其简单,手工焊接的时候是用镊子夹着元器件放在电路板上,贴片机是用机械手夹着元器件放在电路板上。

2.1元器件往哪里放?尺寸比较小的元器件,包括芯片类的,都是编带存储的。

通过纸质或者塑料的料带,把元器件一颗一颗的按照相同的顺序嵌入到料带中,再卷成一卷一卷的。

料带上有很多标准尺寸的孔,这些孔可以卡在物料输送器的齿轮上,齿轮带着物料一点一点的往前送。

物料输送器,叫做飞达。

这个名字纯粹是音译的,Feeder。

原意是喂食器、饲养员。

2020年(表面组装技术)SMT十步骤(电子档)

第一步驟:製程設計表面黏著組裝製程,特別是針對微小間距元件,需要不斷的監視製程,及有系統的檢視。

舉例說明,在美國,焊錫接點品質標準是依據IPC-A-620及國家焊錫標準ANSI / J-STD-001。

了解這些準則及規範後,設計者才能研發出符合工業標準需求的產品。

量產設計量產設計包含了所有大量生產的製程、組裝、可測性及可靠性,而且是以書面文件需求為起點。

一份完整且清晰的組裝文件,對從設計到製造一系列轉換而言,是絕對必要的也是成功的保證。

其相關文件及CAD資料清單包括材料清單(BOM)、合格廠商名單、組裝細節、特殊組裝指引、PC板製造細節及磁片內含Gerber資料或是IPC-D-350程式。

在磁片上的CAD資料對開發測試及製程冶具,及編寫自動化組裝設備程式等有極大的幫助。

其中包含了X-Y 軸座標位置、測試需求、概要圖形、線路圖及測試點的X-Y座標。

PC板品質從每一批貨中或某特定的批號中,抽取一樣品來測試其焊錫性。

這PC板將先與製造廠所提供的產品資料及IPC上標定的品質規範相比對。

接下來就是將錫膏印到焊墊上迴焊,如果是使用有機的助焊劑,則需要再加以清洗以去除殘留物。

在評估焊點的品質的同時,也要一起評估PC板在經歷迴焊後外觀及尺寸的反應。

同樣的檢驗方式也可應用在波峰焊錫的製程上。

組裝製程發展這一步驟包含了對每一機械動作,以肉眼及自動化視覺裝置進行不間斷的監控。

舉例說明,建議使用雷射來掃描每一PC板面上所印的錫膏體積。

在將樣本放上表面黏著元件(SMD) 並經過迴焊後,品管及工程人員需一一檢視每元件接腳上的吃錫狀況,每一成員都需要詳細紀錄被動元件及多腳數元件的對位狀況。

在經過波峰焊錫製程後,也需要在仔細檢視焊錫的均勻性及判斷出由於腳距或元件相距太近而有可能會使焊點產生缺陷的潛在位置。

細微腳距技術細微腳距組裝是一先進的構裝及製造概念。

元件密度及複雜度都遠大於目前市場主流產品,若是要進入量產階段,必須再修正一些參數後方可投入生產線。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SMT印刷工艺之印刷速度

锡膏不滚动, 网孔填充不量, 锡膏漏印或缺损

SMT印刷工艺之印刷速度

印刷速度:12.7mm/s~203.2mm/s,具体参数取决于刮板压力和钎料 膏的物理性能

SMT印刷工艺之印刷脱模速 度

脱模速度0.2mm/s

脱模速度0.8mm/s

印刷不全(Incomplete Solder Pa原st因e:)

F li ftP squd e e r f( ge )f( eQ )V

式中: r—与刮刀模板接触点的距离,α—刮刀角度 V—刮刀速度,η—焊膏粘度, Q—焊膏量 f(α)是压力系数,主要取决于刮刀角度,在角度不变的情况 下为恒定值。

SMT印刷工艺之刮刀压力

对于SMT工艺一般要求印刷刮板压力在3-5kg之间。

SMT组装流 程

第一篇:SMT简介 第二篇:SMT材料篇 第三篇:SMT印刷工艺篇 第四篇:SMT贴片及焊接工艺篇

SMT特点

★ 组装工艺

★ PCB ★ 焊膏 ★ 元器件

★ 印刷机 ★ 贴片机 ★ 回流炉

★ 元器件更小、密度更高、低成本的 PCB、容易实现自动化

★ 高频响应能力好 ★ 电磁干扰性能好 ★ 发热密度高、清洗不便、视觉检测难 ★ 机械可靠性低。 ★ 手工返修难。 ★ 热膨胀系数的匹配比较难

印刷偏移(Printing Excursion)

产生原因: • 初始的模板与焊盘未对准造成,或是由于 印刷电路板的变化造成的; • 装置本身的位置精度不好,工作台支撑电 路板的时候并不一直在同一个位置; • 由刮刀及其摩擦因素对网版形成的一种不 良的侧拉力,致使焊膏印刷时进入网版开 口部的均匀性差; • 基板各尺寸的误差或是钢网制作时的误差

SMT材料-元器 件

第一篇:SMT简介 第二篇:SMT材料篇 第三篇:SMT印刷工艺篇 第四篇:SMT贴片及焊接工艺篇 第五篇:SMT品质控制篇

SMT印刷工 艺

印刷质量

设备 工艺参数 焊膏

钢网

精度 刮刀压力 颗粒度 开孔

工艺能力 刮刀速度 金属含量 加工方式

刮刀角度

厚度

脱模速度

材质

清洗间隔

环境

温度 湿度 储存 使用

SMT印刷工 艺

印刷方向

刮刀

焊膏

模板

PCB

Squeegee

Solder paste

Stencil

SMT印刷设备—丝印 机

半自动丝印机

SMT印刷设备—丝印 机

全自动丝印机

SMT印刷工艺之刮刀

聚氨脂/橡胶

不锈钢

SMT印刷工艺之刮刀压力

P sq d u se q P e 2 u s g e /e i 2 e ( s e n 2 g ) i V e ( 1 / n r e ) f()V(1/r)

第一篇:SMT简介 第二篇:SMT材料篇 第三篇:SMT印刷工艺篇 第四篇:SMT贴片及焊接工艺篇 第五篇:SMT品质控制篇

SMT基础知识概述

第一篇:SMT简介 第二篇:SMT材料篇 第三篇:SMT印刷工艺篇 第四篇:SMT贴片及焊接工艺篇

什么是 SMT SMT(Surface Mount Technology)的英文缩写,中文意思是表面组装工

艺,是一种相对较新的电子组装技术,它将传统的电子元器件压缩成为体 积只有几十分之一的器件。表面安装不是一个新的概念,它源于较早的工 艺,如平装和混合安装。

防止措施: • 钢网与PCB应该以最小压力紧密接触; • 调整刮刀压力和速度; • 选用钎料直径稍大的锡膏。

印刷污染(Printing Contamination)

产生原因: • 钢网背面污染; • 钢网与PCB存在大的间隙,在高的印刷 压力及速度下造成渗漏; • 锡膏流变性差,脱模后坍塌; • 锡膏金属含量低,粘度低; • 操作不慎。

防止措施: • 一定注意对准网口与焊盘,并固定好; • 采用高精度的印刷机。

锡膏桥连(Bridging)

原因: • 钢 网 与 PCB 存 在 间 隙 , 在 很 高 的 刮 刀压 力或速度综合作用下,焊膏渗漏下来,附 着到钢网背面而产生桥连; •设计网板时,开口部与焊盘尺寸相比较 大或相等,在大的焊膏压力作用下出现漫 流而导致连接; •元器件贴装压力设置不当,增加焊盘之 间焊膏量的扩展,产生焊膏桥连或漫流; •搅拌过度造成粘度低下或是锡膏本身粘 度不够。

来料检测 => PCB的A面丝印焊膏(点贴片胶)=> 贴片 => 烘干(固化) => A面回流焊接 => 清洗 => 翻板=> PCB的B面点贴片胶 => 贴片 => 固 化 => B面波峰焊 => 清洗 => 检测 => 返修)

工艺适用于在PCB的A面回流焊,B面波峰焊。在PCB的B面组装的SMD中, 只有SOT或SOIC(28)引脚以下时,宜采用此工艺

• 模板清洗不足,焊膏留在孔内; • 钢网上焊膏不足; •经过激光切割后的模板孔印板,被切割块没有 完全分离; •焊膏中有较大尺寸的金属粉末颗粒,造成细间 距版孔堵塞; •焊膏粘度问题,在脱模时不能完全留在焊盘上; •刮刀磨损,导致局部压力不够而产生印刷不良。

防止措施: • 选用合适粘度以及粒度的锡膏; • 模板清洗干净; • 注意及时更换不能满足要求的设备; • 减慢脱模速度。

Surface mount

Through-hole

SMT发展驱动力-半导体技 术

SMT发展驱动力-IC封装技 术

SMT组装流 程单面组装

来料检测 => 丝印焊膏(点贴片胶)=> 贴片 => 烘干(固化)=> 回流焊 接=> 清洗 => 检测 => 返修

双面组装

来料检测 => PCB的A面丝印焊膏(点贴片胶)=> 贴片 => 烘干(固化)=> A面回流焊接 => 清洗 =>翻板=> PCB的B面丝印焊膏(点贴片胶)=> 贴片 => 烘干 => 回流焊接(最好仅对B面 )=> 清洗 =>检测 => 返修) 适用于在PCB两面均贴装有PLCC等较大的SMD时采用

SMT材料-焊 膏

锡膏成分

金粉末

SnPb

SMD与电路的连接

助

活化剂

松香,甘油硬脂酸脂 盐酸,联氨,三乙醇酸

增粘剂 松香,松香脂,聚丁烯

焊

金属表面的净化

净化金属表面,与SMD保 持粘性

溶剂

丙三醇,乙二醇

对焊膏特性的适应性

剂

摇溶性 附加剂

Castor石腊(腊乳化液) 软膏基剂

防离散,塌边等焊接不良