PLC控制系统设计与应用实例

PLC控制系统设计及应用实例

制对象的具体要求,进行选择组合,并多次反复调试和修

改梯形图,有时需增加一些辅助触点和中间编程环节,才

能达到控制要求。

特点:没有规律可遵循,设计所用的时间和设计质量与

设计者的经验有很大的关系,所以称为经验设计法。

适用:较简单的梯形图设计,主要针对系统原先无控制

方案,直接用PLC进行控制系统的设计。

要求:应用经验设计法必须熟记一些典型的控制电路,

2020/1/31

9.2 PLC程序设计方法

9.2.2 继电器控制电路转换法

【例9-3】电动机Y/△降压起动控制主电路和电气控制

(2)I/O分配 输入

停止按钮SB1:I0.0 起动按钮SB2:I0.1 过载保护FR: I0.2

输出 KM1:Q0.0 KM2:Q0.1 KM3:Q0.2

2020/1/31

2020/1/31

9.2 PLC程序设计方法

9.2.1 经验设计法(分析设计法)

【例9-1】:自动往返控制的梯形图设计

三菱

PLC 梯形图

2020/1/31

9.2 PLC程序设计方法

9.2.1 经验设计法(分析设计法)

【例9-2】:时序控制电路的设计 基本控制:闪烁电路

2020/1/31

9.2 PLC程序设计方法

PLC 控制梯形图

2020/1/31

9.2 PLC程序设计方法

9.2.3 逻辑设计法

经验设计法没有固定的方法和步骤可以遵循,设计者依 据各自的经验和习惯进行设计,具有很大的试探性和随意 性,设计周期长,考虑不周,程序可读性差,给维护和改 造带来不便。 尤其对于具有选择或分支结构的程序,设计复杂程序, 采用逻辑设计法具有明显的优越性。 下面以三层集选电梯外呼信号停站控制为例,介绍逻辑 设计方法及技巧。

plc控制实例200例

plc控制实例200例English Response:Introduction:Programmable logic controllers (PLCs) are widely used in industrial automation and control systems. These devices are capable of performing complex logic operations, sequencing, and data manipulation, making them a versatile solution for various industrial applications. This article presents 200 exemplary PLC control instances that showcase the diverse capabilities of PLCs in various industries.Process Control:1. Temperature control in a manufacturing process: A PLC monitors temperature sensors and adjusts the flow of heating or cooling media to maintain the desired temperature within a specific range.2. Level control in a chemical storage tank: A PLC monitors level sensors and controls the opening and closing of valves to maintain the liquid level within predetermined limits.3. Pressure control in a hydraulic system: A PLC monitors pressure sensors and adjusts the pump speed or valve position to maintain the desired pressure level.Motion Control:4. Conveyor belt control: A PLC controls the speed and direction of a conveyor belt, ensuring smooth material transportation.5. Robotic arm control: A PLC coordinates the movements of a robotic arm, enabling it to perform precise tasks such as assembly or welding.6. Stepper motor control in a machine tool: A PLC precisely controls the movement of a stepper motor, ensuring accurate positioning of cutting tools.Real-Time Monitoring and Data Acquisition:7. Data logger for a water treatment plant: A PLC collects and stores data from sensors monitoring water quality parameters, providing a comprehensive record for analysis and optimization.8. Traffic monitoring system: A PLC records traffic flow data from sensors and displays the information on variable message signs, optimizing traffic patterns.9. Energy consumption monitoring in a building: A PLC tracks the energy usage of different systems and devices, enabling energy-saving measures.Industrial Automation:10. Assembly line control: A PLC coordinates the sequence of operations on an assembly line, ensuring efficient and synchronized product assembly.11. Packaging machine control: A PLC controls the filling, sealing, and labeling operations of a packaging machine, reducing manual labor and waste.12. Machine vision inspection: A PLC integrates with a machine vision system to automatically inspect products for defects, ensuring quality control.Safety and Emergency Response:13. Fire detection and alarm system: A PLC monitorsfire sensors and triggers evacuation alarms and sprinkler systems in case of a fire.14. Gas leak detection and shutdown: A PLC monitors gas sensors and initiates emergency shutdown procedures to prevent accidents.15. Emergency stop system in a manufacturing facility:A PLC detects emergency stop signals and activates safety measures such as machine shutdown and personnel evacuation.Other Applications:16. Lighting control in a warehouse: A PLC manages the on/off status of lighting fixtures based on daylight availability and occupancy sensors, optimizing energy efficiency.17. Irrigation control in a greenhouse: A PLC regulates the flow of water to plants based on soil moisture sensors, ensuring optimal plant growth.18. HVAC system control in a commercial building: A PLC monitors temperature and humidity levels and adjusts the operation of heating, ventilation, and air conditioning systems for comfort and energy conservation.中文回答:简介:可编程逻辑控制器 (PLC) 广泛应用于工业自动化和控制系统中。

基于PLC的电力控制系统设计与实现

基于PLC的电力控制系统设计与实现随着科技的发展和电力需求的增长,电力控制系统在各个领域中扮演着重要的角色。

而基于PLC的电力控制系统在实现自动化控制、提高生产效率和保障电力安全方面起到了至关重要的作用。

本文将探讨基于PLC的电力控制系统的设计与实现,并分析其在电力领域中的应用。

一、引言电力控制系统是指为了达到对电力设备的保护、监控和自动控制的目的而设计的系统。

而PLC(可编程逻辑控制器)是一种集电路控制、顺序逻辑控制和定时控制于一体的集成电路控制器。

基于PLC的电力控制系统由PLC控制模块、数据采集模块、执行模块和人机界面组成,具备实时性强、可靠性高和应用范围广的特点。

二、基于PLC的电力控制系统设计1. 电力系统建模和需求分析在设计电力控制系统之前,首先需要对电力系统进行建模和需求分析。

这包括电力设备的种类、功率需求、运行方式等方面的考虑。

通过建模和需求分析,可以明确电力控制系统的功能和性能需求。

2. PLC控制模块设计PLC控制模块是整个电力控制系统的核心部分,负责控制电力设备的运行和状态监测。

在设计PLC控制模块时,需要根据需求分析结果确定输入输出端口和控制逻辑。

同时,还需要考虑PLC的编程语言选择和程序设计方法。

3. 数据采集模块设计数据采集模块负责对电力设备的状态进行采集和监测,并将采集的数据传输给PLC控制模块。

在设计数据采集模块时,需考虑传感器的选择、数据传输方式以及数据处理和存储的方法。

4. 执行模块设计执行模块用于控制电力设备的开关和运行状态。

在设计执行模块时,需要选择适合的电力设备控制器,并设置相应的保护措施和故障诊断机制。

5. 人机界面设计人机界面是PLC电力控制系统与操作人员之间的信息交互平台。

在设计人机界面时,需要考虑界面的友好性、操作的简便性和显示的清晰性。

同时,还应提供相应的报警和故障处理功能。

三、基于PLC的电力控制系统实现1. 硬件设备选型与搭建根据设计需求和性能要求,选择合适的PLC、传感器和执行器等硬件设备,并按照设计要求进行搭建和连接。

西门子PLC应用80例(经典实例)

Q0.0 ()

I0.0 M0.0 M0.1 M0.2 Q0.0

(a) 梯形图

(b) 时序图

分频电路

用一个按钮来实现启 动和停止两种控制。

方法一:利用计数器 实现单按钮控制功能

I0.0 C9 M0.0 M0.1

2 M0.0 Q0.0

P

C9 CU CTU

M0.0 ()

M0.1 ()

R

C9

(6)当电梯位于3层时,若下方仅出现2层的向上外呼信号SB12,即1层的向 上外呼按钮SB11不按,则电梯下降到2层,由行程开关SQ2停止电梯下降。

(7)电梯在上升途中,不允许下降。 (8)电梯在下降途中,不允许上升。

下面我们逐条对上面的动作要求(1)~(8)用逻辑设计法进行设计:

对(2):这条输出也是电梯上升,进入条件为 SQ1·SB12,退出条件为 SQ2 动作。因此, Q0.0 的逻辑方程为:

Q0.0 KM1 I0.4 SQ2

异步电动机主电路

PLC外部接线图

按钮连锁

软件互锁

解:1) 列出所有I/O点并分配地址

a) 代入开启条件

消铃信号

b) 将消铃信号变成长信号

消铃信号

c) 代入关断条件

消铃信号

d) 加入测试信号

消铃信号

3. 控制要求 (1)用启动和停止按钮控制电动机M运行和停止。在电动机运行时,被检 测的产品(包括正次品)在皮带上运行。

(1)控制任务:有3个抢答席和1个主持人席,每个抢答席上各有1个抢答 按钮和一盏抢答指示灯。参赛者在允许抢答时,第一个按下抢答按钮的抢

答席上的指示灯将会亮,且释放抢答按钮后,指示灯仍然亮;此后另外两

个抢答席上即使在按各自的抢答按钮,其指示灯也不会亮。这样主持人就

第七章PLC控制系统设计与应用实例

合模块,可根据实际需要选用。

7.2.4 智能模块的选择

一般的智能模块包括PROFIBUS-DP模块(如 EM277模块)、工业以太网模块(如CP243-1、CP2431 IT)、调制解调器模块(如EM241模块)、定位模块 (如EM253模块)等。 需要注意:一般智能模块价格比较昂贵,而有 些功能采用一般I/O模块也可以实现,只是要增加 软件的工作量,因此应根据实际情况决定取舍。

方法:在某些典型电路的基础上,根据被控对 象的具体要求,不断地修改和完善梯形图。有时需 要多次反复地进行调试和修改梯形图,不断地增加 中间编程元件和辅助触点,才能得到一个较为满意 的结果。

7.3.1 经验设计法

经验设计法没有普遍的规律可以遵循,具有很 大的试探性和随意性,最后的结果不是唯一的,设

计所用的时间、质量与编程者的经验有很大关系,

图7-2 运料小车控制系统

7.3.1 经验设计法

1.考虑不周、设计麻烦、设计周期长 2.梯形图的可读性差、系统维护困难

适合于设计简单的梯形图程序。

7.3.2 顺序控制设计法与顺序功能图

如果一个控制系统可以分解成几个独立的控制动作,且 这些动作必须严格按照一定的先后次序执行,这样的控制系 统叫顺序控制系统,其控制总是一步一步按顺序进行。 顺序控制设计法就是针对顺序控制系统的一种专门的设 计方法。使用顺序控制设计法时,首先根据系统的工艺过程 画出顺序功能图,然后根据顺序功能图画出梯形图。

2.开关量输出模块的选择

1)输出方式的选择。 2)输出电流的选择。

2.开关量输出模块的选择 1)输出方式的选择

继电器输出方式价格便宜,使用电压范围广, 导通压降小,承受瞬时过电压和过电流能力较强, 且有隔离作用。但继电器有触点,寿命较短,且响 应速度较慢,适用于动作不频繁的交直流负载。

plc温度控制系统设计

plc温度控制系统设计摘要:I.引言- 介绍PLC 温度控制系统- 阐述其在工业生产和科学实验中的应用II.PLC 温度控制系统的设计- 设计原理- 系统构成1.温度传感器2.PLC 可编程控制器3.执行器4.报警装置III.PLC 温度控制系统的优势- 控制精度高- 抗干扰能力强- 操作灵活方便- 可靠性高IV.PLC 温度控制系统的应用实例- 工业生产中温度控制的应用- 科学实验中温度控制的应用V.结论- 总结PLC 温度控制系统的重要性- 展望其在未来工业和科学领域的应用前景正文:I.引言在工业生产和科学实验中,温度控制是至关重要的环节。

近年来,随着可编程控制器(PLC)技术的不断发展,基于PLC 的温度控制系统已经越来越广泛地应用于各个领域。

本文将详细介绍PLC 温度控制系统的设计、优势及应用实例。

II.PLC 温度控制系统的设计PLC 温度控制系统的设计主要依据PLC 可编程控制器的原理,通过将温度传感器、执行器、报警装置等组件与PLC 相连接,实现对温度的实时监测和控制。

1.设计原理PLC 温度控制系统采用PID 控制算法,通过调整比例、积分、微分环节的参数,实现对温度的精确控制。

2.系统构成PLC 温度控制系统主要由温度传感器、PLC 可编程控制器、执行器和报警装置组成。

1.温度传感器:用于实时监测环境或设备的温度,将温度变化转换为电信号传输给PLC。

2.PLC 可编程控制器:根据设定的温度控制策略,对温度传感器传输来的信号进行处理,并输出控制指令给执行器。

3.执行器:根据PLC 的控制指令,对加热器或制冷设备进行控制,实现对温度的调整。

4.报警装置:当温度超出设定范围时,报警装置会自动发出警报,提醒操作人员采取相应措施。

III.PLC 温度控制系统的优势PLC 温度控制系统具有以下优势:1.控制精度高:采用PID 控制算法,能够实现对温度的高精度控制,满足不同场合的温度控制需求。

PLC控制系统实例

实例三:工业自动化生产线PLC控制系统

工业自动化生产线PLC控制系统主要用于机械加工、装配等生产线的自动化控制 ,通过PLC控制各种电机、传感器、执行器等设备,实现生产线的自动化运行和 监控。

特点

可靠性高、稳定性好、可编程性强、 易于扩展和维护、适应性强等。

PLC控制系统的应用领域

制造业

用于生产线的自动化控 制、设备调试与监控等

。

电力行业

用于发电、输电、配电 等环节的自动化控制和

监测。

化工行业

用于化工生产过程中的 自动化控制、安全监测

等。

交通行业

用于交通信号控制、轨 道交通自动化控制等。

编程语言

选择适合的编程语言进行软件 编程,如梯形图、指令表、结

构化文本等。

调试方法

采用仿真调试、离线调试和在 线调试等方法,确保程序运行 正确无误。

程序结构

根据控制要求设计合理的程序 结构,包括主程序、子程序、 中断程序等。

调试工具

使用专业的调试工具进行软件 调试,如PLC编程软件、仿真软

件等。

04

该系统通常包括分布式I/O模块、中央处理器、编程软件等部分,能够实现顺序 控制、过程控制、运动控制等功能,提高生产效率和产品质量。

03

CATALOGUE

PLC控制系统设计与实践

PLC控制系统设计原则与流程

安全性原则

确保系统在各种情况下都能安全稳定运行, 避免因故障导致生产事故。

可靠性原则

选用高可靠性、稳定性的PLC产品,并采取必 要的冗余措施,提高系统的抗干扰能力。

通讯模块

基于PLC的工业控制系统的设计与实现

基于PLC的工业控制系统的设计与实现一、本文概述在当前工业化生产日益智能化、自动化的背景下,设计与实现一套基于可编程逻辑控制器(PLC)的工业控制系统具有重要的实践意义和理论价值。

本文旨在全面探讨基于PLC的工业控制系统的设计原理、关键技术及其实际应用过程。

研究工作首先从梳理PLC的基本原理和功能特性入手,深入剖析其在控制领域中的核心地位,以及如何适应不同工业环境下的复杂控制需求。

本文系统地阐述了工业控制系统的设计思路,涵盖了系统架构设计、硬件选型配置、软件编程策略以及网络通信技术等方面。

在设计阶段,我们将详细介绍如何结合生产工艺流程,利用PLC的模块化和灵活性优势构建可靠且高效的控制方案。

在实现环节,将进一步探讨如何通过梯形图、结构文本等编程语言实现控制逻辑,并采用先进的故障诊断与安全防护措施确保系统的稳定运行。

全文将以具体的实际案例为依托,展示基于PLC的工业控制系统从设计规划到实施调试的全过程,旨在为相关领域的工程技术人员提供一套完整的、具有指导意义的设计方法和实践经验。

同时,通过对现有技术的总结和展望,本文还将对PLC在工业0及智能制造背景下的发展趋势和挑战进行探讨,以期推动我国工业自动化水平的不断提二、技术概述在进入基于PLC的工业控制系统的设计与实现之前,首先需要了解一些关键技术。

PLC,即可编程逻辑控制器,是一种广泛应用于工业控制系统中的数字化运算控制器。

它采用一类可编程的存储器,用于存储指令,执行逻辑运算,顺序控制,定时、计数和算术操作等面向用户的指令。

本节将重点概述PLC技术、工业控制系统设计的基本原则以及实现这些系统时常用的技术。

可靠性高:PLC采用了一系列的硬件和软件抗干扰措施,能在恶劣环境下稳定运行。

灵活性强:通过改变编程,PLC能适应不同的控制要求,具有良好的灵活性和扩展性。

需求导向:系统设计应以实际工业需求为出发点,确保系统功能满足生产需求。

经济高效:在满足功能需求的前提下,尽可能降低成本,提高系统效率。

PLC控制系统设计步骤设计实例

PLC控制系统设计步骤设计实例PLC(可编程逻辑控制器)控制系统设计是指设计一种基于PLC的自动化控制系统,它能够实时监测和控制工业过程中的各种设备和动作,以提高生产效率和质量。

本文将介绍PLC控制系统设计的六个步骤,并以调度系统设计为实例来说明。

步骤一:需求分析在PLC控制系统设计的第一步,需要对待控制的系统进行详细的分析和了解。

这包括对所需控制的设备、传感器、执行器等硬件元件的类型和功能进行了解,并明确系统所需实现的目标和功能。

以调度系统设计为例,我们需要了解需要控制的设备类型(如输送带、机械臂等)以及系统所需实现的任务(如运输物料、转移货物等)。

步骤二:系统设计在系统设计阶段,需要根据需求分析的结果,制定PLC控制系统的整体框架和组成部分。

例如,调度系统的设计可能需要包括输入和输出模块、通信模块、中央处理单元等组件。

此外,还需要确定PLC的运行周期和通信方式等参数。

步骤三:程序设计在程序设计阶段,需要制定PLC程序来实现系统的控制逻辑。

根据控制需求,可以使用各种编程语言(如梯形图、函数图表等)来编写PLC程序。

对于调度系统设计,我们可以编写一个主程序来实现各个设备的调度和任务分配,并编写子程序来实现具体的控制操作。

步骤四:硬件选型在硬件选型阶段,需要根据系统设计和程序要求,选择适配的PLC硬件。

这包括选择合适的PLC型号、输入输出模块、通信模块等。

对于调度系统设计,我们需要选择支持足够的输入输出点数、具备高速通信功能的PLC设备。

步骤五:软件编程步骤六:调试和优化在完成软件编程后,需要对系统进行调试和优化。

这包括对系统进行实时监测和测试,并根据测试结果进行调整和改进。

对于调度系统设计,我们可以通过模拟输入信号和观察输出结果的方式来进行调试,并根据调试结果来对程序进行调整和优化,以满足系统要求。

综上所述,PLC控制系统设计的步骤包括需求分析、系统设计、程序设计、硬件选型、软件编程、调试和优化。

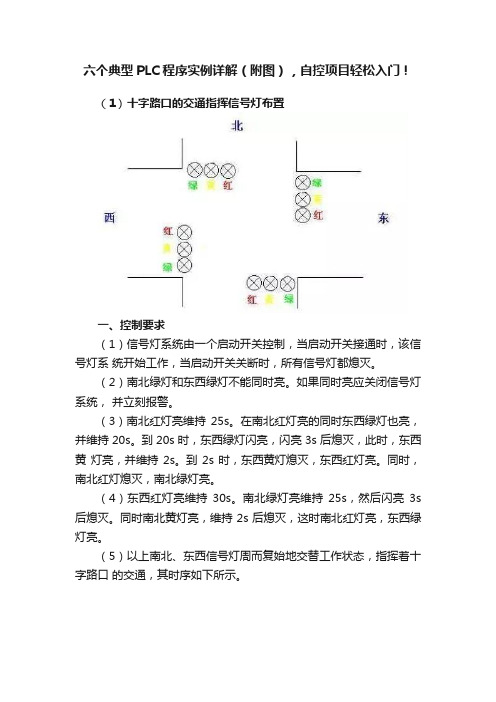

六个典型PLC程序实例详解(附图),自控项目轻松入门!

六个典型PLC程序实例详解(附图),自控项目轻松入门!(1)十字路口的交通指挥信号灯布置一、控制要求(1)信号灯系统由一个启动开关控制,当启动开关接通时,该信号灯系统开始工作,当启动开关关断时,所有信号灯都熄灭。

(2)南北绿灯和东西绿灯不能同时亮。

如果同时亮应关闭信号灯系统,并立刻报警。

(3)南北红灯亮维持25s。

在南北红灯亮的同时东西绿灯也亮,并维持 20s。

到 20s 时,东西绿灯闪亮,闪亮 3s 后熄灭,此时,东西黄灯亮,并维持 2s。

到 2s 时,东西黄灯熄灭,东西红灯亮。

同时,南北红灯熄灭,南北绿灯亮。

(4)东西红灯亮维持30s。

南北绿灯亮维持25s,然后闪亮3s 后熄灭。

同时南北黄灯亮,维持 2s 后熄灭,这时南北红灯亮,东西绿灯亮。

(5)以上南北、东西信号灯周而复始地交替工作状态,指挥着十字路口的交通,其时序如下所示。

二、PLC 接线三、定义符号地址四、梯形图程序(2)电梯控制电梯的上升、下降由一台电动机控制;正转时电梯上升、反转时电梯下降。

各层设一个呼叫开关(SB1、SB2、SB3)、一个呼叫指示灯(H1、H2、H3)、一个到位行程开关(ST1、ST2、ST3)。

一、控制要求:1、各层的呼叫开关为按钮式开关,SB1、SB2 及 SB3 均为瞬间接通有效(即瞬间接通的即放开仍有效)。

2、电梯箱体上升途中只响应上升呼叫,下降途中只响应下降呼叫,任何反方向呼叫均无效,简称为不可逆响应。

具体动作要求,如下表。

3、各楼层间有效运行时间应小于10S,否则认为有故障、自动令电动机停转。

如图所示为三种液体混合装置,SQ1、SQ2、SQ3 和 SQ4 为液面传感器,液面淹没时接通,液体 A、B、C 与混合液阀由电磁阀 YV1、YV2、YV3、 YV4 控制,M 为搅匀电动机,其控制要求如下:1.初始状态装置投入运行时,液体A、B、C 阀门关闭,混合液阀门打开20s 将容器放空后关闭。

2.起动操作按下启动按钮 SB1,装置开始按下列给定规律运转:①液体 A 阀门打开,液体 A 流入容器。

PLC控制系统设计步骤_设计实例

PLC控制系统设计步骤_设计实例PLC(可编程逻辑控制器)控制系统是工业自动化中常用的控制技术之一,用于对工业设备和过程进行自动化控制。

PLC控制系统设计步骤主要包括需求分析、硬件设计、软件编程、测试和调试等环节。

下面将详细介绍PLC控制系统设计步骤,并给出一个设计实例。

1.需求分析在PLC控制系统设计前,我们首先需要进行需求分析。

这包括确定系统的功能需求、性能需求和特殊要求等。

例如,我们可能需要控制一个自动包装机,需求可能包括控制机械手的运动、监测传感器信号、实现自动物料进料等功能。

2.硬件设计在进行硬件设计之前,我们需要确定PLC的类型和规格。

根据需求分析的结果和实际应用场景,选择合适的PLC型号,并确定所需的输入输出(I/O)点数和通信接口等。

在硬件设计过程中,需要选择和配置适当的传感器、执行器、电源、连接器等设备,并进行布置和布线。

3.软件编程4.测试和调试5.系统部署和维护在完成测试和调试后,我们可以将PLC控制系统投入实际应用中。

在系统部署过程中,我们需要将PLC安装到设备或机柜中,并与其他设备进行连接和集成。

同时,我们还需要进行系统文档化、培训和备份等工作,以便后续的维护和升级。

接下来,我们将以一个简单的物料输送系统为例,说明PLC控制系统设计步骤。

假设我们需要设计一个物料输送系统,实现自动化的物料输送和分拣功能。

系统包括一个传送带、传感器检测装置和执行机构,其主要功能包括根据传感器信号控制传送带的启停和速度调节、将物料分拣到不同的出口等。

1.在需求分析阶段,我们确定了系统的功能需求和性能要求,并分析了系统实现的过程和约束条件。

2.在硬件设计过程中,我们选择了一款具有足够的输入输出点数和通信接口的PLC型号,并选择适当的传感器和执行器等设备。

3. 在软件编程阶段,我们使用Ladder Diagram编写了PLC程序,根据传感器信号对传送带进行控制,实现物料的自动输送和分拣。

4.完成软件编程后,我们进行了测试和调试。

PLC控制系统设计和应用实例

6.1 PLC控制系统设计的步骤和内容

2. PLC控制系统设计的一般步骤

设计PLC应用系统时,首先是进行PLC应用系统的功能 设计,即根据被控对象的功能和工艺要求,明确系统必须要 做的工作和由此必备的条件。然后是进行PLC应用系统的功 能分析,即通过分析系统功能,确定PLC控制系统的结构形 式,控制信号的种类、数量,系统的规模、布局。最后根据 系统分析的结果,具体地确定PLC的机型和系统的具体配置。

第6章 PLC控制系统设计和应用实例

6.1 PLC控制系统设计的步骤和内容 6.2 PLC的选择 6.3 节省PLC输入输出点数的方法 6.4 PLC应用实例

6.1 PLC控制系统设计的步骤和内容

1. PLC控制系统设计的基本原则

任何一种电气控制系统都是为了满足生产设备或生产过程 的控制要求和工艺需要,从而提高产品质量和生产效率,因此, 在设计PLC应用系统时,应遵循以下基本原则。 1)允分发挥PLC功能,最大限度地满足被控对象的控制要求。 2)在满足控制要求的前提下,力求使控制系统简单、经济、 使用及维修方便。 3)保证控制系统安全可靠。 4)应考虑生产的发展和工艺的改进,在选择PLC的型号、I/ 0点数和存储器容量等内容时,应留有适当的余量,以便于系 统的调整和扩充。

上一页 下一页 返回

6.2 PLC的选择

4.电源模块及其他外设的选择

(1)电源模块的选择 (2)编程器的选择 (3)写入器的选择

上一页 返回

6.3 节省PLC输入输出点数的方法

PLC在实际应用中经常会碰到两个问题:一是PLC的输 入或输出点数不够,需要扩展,然而PLC的每个输入或输出 点平均价格在数十元以上,增加扩展单元将提高成本;二是 选定的PM可扩展输入或输出点数有限,无法再增加。因此, 在满足系统控制要求的前提下,合理使用I/ 0点数,尽量减 少所需的I/ 0点数是很有意义的,不仅可以降低系统硬件成 本,还可以解决已使用的PLC进行再扩展时I/ 0点数不够的 问题。

《2024年基于PLC的环形炉温度控制系统设计与应用》范文

《基于PLC的环形炉温度控制系统设计与应用》篇一一、引言随着工业自动化技术的不断发展,温度控制系统的设计与应用在工业生产中显得尤为重要。

环形炉作为许多工业生产过程中的关键设备,其温度控制系统的稳定性和精确性直接影响到产品的质量和生产效率。

本文将介绍一种基于PLC的环形炉温度控制系统,通过对其设计原理、系统构成和应用实例的分析,展示其在工业生产中的优势和效果。

二、系统设计原理基于PLC的环形炉温度控制系统采用先进的控制算法和硬件设备,实现对环形炉温度的精确控制。

系统设计原理主要包括以下几个方面:1. 控制算法:系统采用PID(比例-积分-微分)控制算法,根据环形炉内温度与设定值的偏差,自动调整加热元件的功率,使温度保持在设定范围内。

2. PLC控制器:选用高性能的PLC控制器,实现对温度控制系统的集中控制和监控。

PLC控制器具有高可靠性、高精度和高速度的特点,能够满足环形炉温度控制系统的需求。

3. 传感器与执行器:系统采用高精度的温度传感器,实时监测环形炉内的温度。

执行器包括加热元件和散热装置,根据PLC 控制器的指令进行工作,实现对温度的精确控制。

三、系统构成基于PLC的环形炉温度控制系统主要由以下几部分构成:1. PLC控制器:负责接收传感器信号,处理控制算法,发出执行器指令。

2. 温度传感器:实时监测环形炉内的温度,将信号传输给PLC控制器。

3. 加热元件与散热装置:根据PLC控制器的指令进行工作,实现对环形炉内温度的调节。

4. 人机界面:用于显示环形炉内温度、设定温度和控制状态等信息,方便操作人员对系统进行监控和操作。

四、应用实例基于PLC的环形炉温度控制系统已广泛应用于钢铁、化工、建材等行业的生产过程中。

以钢铁行业为例,该系统能够实现对炼钢炉内温度的精确控制,提高钢水的质量和产量。

在化工行业中,该系统能够确保反应釜内的温度控制在最佳范围内,提高化学反应的效率和产物纯度。

在建材行业中,该系统能够优化陶瓷烧制过程中的温度控制,提高产品的质量和产量。

控制系统设计和应用实例

7.2.2 开关量I/O模块旳选择

1.开关量输入模块旳选择 2.开关量输出模块旳选择

1.开关量输入模块旳选择

1)选择工作电压等级 根据现场检测元件和模块之间旳距离来选择

2)选择模块密度 根据分散在各处输入信号旳多少和信号动作旳时间选

择 3)门坎电平

门坎电平指:接通电平和关门电平旳差值; 门坎电平越大,抗干扰能力越强,传播距离越远。

Q0.0 Q0.4 Q0.5 Q0.3 Q0.1

Q0.2

图7-8 I/O接线图

3.设计次序功能图和梯形图程序

图7-9 交通信号灯控制次序功能图

图7-10 交通信号灯梯形图程序

7.1.1 PLC控制系统设计旳内容

1)分析控制对象、明确设计任务和规定是整个设计旳 根据。 2)选定PLC旳型号及所需旳输入/输出模块,对控制系 统旳硬件进行配置。 3)编制PLC旳输入/输出分派表和绘制输入/输出端子接 线图。 4) 用编程语言(常用梯形图)进行程序设计。 5)设计操作台、电气柜,选择所需旳电气元件。 6)编写设计阐明书和操作使用阐明书。

第7章 PLC控制系统设计与应用实例

7.1 PLC控制系统设计旳内容和环节 7.2 PLC控制系统旳硬件配置 7.3 PLC控制系统梯形图程序旳设计 7.4 次序控制梯形图旳设计措施 7.5 PLC在工业控制系统中旳经典应用实例

7.1 PLC控制系统设计旳内容和环节

7.1.1 PLC控制系统设计旳内容 7.1.2 PLC控制系统设计旳环节

2.开关量输出模块旳选择

1) 输出方式旳选择: 继电器输出方式:交直流负载,响应速度慢,不能频繁 动作; 晶闸管输出方式:开关频率高、电感强、功率因数低旳 交流负载; 晶体管输出方式:开关频率高旳直流负载 2) 输出电流旳选择: 模块旳输出电流必须不小于负载电流旳额定值,并留有 余量;

PLC控制系统设计与实现

PLC控制系统设计与实现PLC(可编程逻辑控制器)是一种专门用于工业自动化控制的设备。

它具有高可靠性、强适应性、易编程等特点,被广泛应用于各类工业过程控制和机器自动化领域。

在本文中,我们将探讨PLC控制系统的设计和实现。

第一部分:PLC控制系统设计基础PLC控制系统的设计是建立在对待控制对象的深入分析的基础上。

该分析包括了对待控制的工艺或机器的了解,操作要求,输入输出信号及其检测方式等等。

设计阶段的任务是明确控制系统的输入输出关系,即对于特定的输入信号,控制系统将产生何种输出信号。

在设计阶段,我们需要考虑以下几个方面:1. 确定输入信号:这涉及到对被控制设备的工艺流程或机器功能的了解。

我们需要明确哪些信号将作为输入,以及它们的触发方式和检测方式。

2. 确定输出信号:通过输入信号触发PLC的程序,我们需要确定该程序对于不同输入信号的输出。

这可能涉及到开关控制、电机控制、定时控制等等。

3. 制定控制逻辑:控制逻辑是PLC系统中非常重要的一部分。

通过逻辑程序,我们确定了各个输入信号与输出信号之间的关系。

例如,当输入信号A和输入信号B同时满足某个条件时,输出信号C将被触发。

第二部分:PLC控制系统实现步骤在进行PLC控制系统的实现之前,我们需要明确以下几个步骤:1. PLC选型:根据实际需求,选择适合的PLC型号和规格。

这需要考虑到输入输出点数、通信能力、编程语言以及可扩展性等因素。

2. 开发PLC程序:利用PLC厂家提供的编程软件,根据设计阶段确定的控制逻辑编写PLC程序。

这包括各个输入输出信号的定义、数据存储区的设置、程序的编写和调试等。

3. PLC与外部设备的连接:根据设备的需求,将PLC与其他设备进行连接。

这可能包括传感器、执行器、数值显示器等等。

确保连接正确可靠,并进行相应的调试和测试。

4. 调试和测试:在进行实际运行之前,进行PLC控制系统的调试和测试是非常重要的。

这包括逻辑程序的验证、输入输出信号的检测和调整、通信测试等等。

第7章 PLC控制系统设计与应用实例PPT课件

SQ3

因此,应设置一个具有记忆功能的编程元件,区分是 第一次还是第二次碰到I0.5。

9

中限位

SQ3

中限位 T37

M0.0

T38

I0.5 中限位

I0.3

Q0.2

装料

100 100ms

I0.4 Q0.0 Q0.1 I0.5

Q0.3

卸料

T38

150 100ms I0.5 Q0.1 I0.4 M0.0

• 合并:如某步之前有N个转换,则

代表该步的存储器位的起动电路为: N条支路的并联,各并联支路由N个 前级步对应的存储器位的常开触点 与相应的转换条件串联而成。

43

7.4.1 使用起保停电路的顺序控制梯形图设计方法

三、并行序列的编程方法

• 分支:用前级步的存储器位和转

换条件组成的串联电路分别作为 后续各分支步的起动电路。

22

1.顺序功能图的组成 步与动作 4)动作:

动作的表示:用矩形框中的文字或符号表示,该 矩形框应与相应的步的符号相连。

23

1.顺序功能图的组成 步与动作

5)保持型动作:若为保持型动作,则该步 不活动时继续执行该动作。

6)非保持型动作:若为非保持型动作则指该

步不活动时,动作也停止执行。

24

1.顺序功能图的组成

37

开始时:I0.0和I0.1为ON;

按下起动按钮I1.0:Q0.0为ON;

右行限位开关I0.3:Q0.1为ON并保持;

压紧板料后,I0.4为ON: Q0.1为ON, Q0.2为ON;

剪断后,I0.2变为ON:Q0.3和Q0.4

为ON,Q0.1和Q0.2为OFF;

上升至限位开关I0.0和I0.1后,分别

PLC的控制系统设计

案例五:智能家居的自动控制

总结词

实现家居设备的智能化控制和管理,提高居住的舒适度 和便捷性。

详细描述

利用PLC技术对智能家居系统进行自动化控制和管理。 PLC控制系统可以与各种家居设备进行连接和控制,实 现家居设备的智能化管理和自动化运行。例如,系统可 以根据室内温度和湿度自动调节空调和加湿器的运行状 态,根据室内光线强度自动调节窗帘的开合程度等。同 时,系统还可以对家居安全进行实时监测和预警,提高 居住的舒适度和便捷性。

案例四:电梯的自动控制

总结词

提高电梯的运行效率和安全性,提升乘客的 乘坐体验。

详细描述

通过PLC技术对电梯的运行进行自动化控制 。PLC控制系统可以根据乘客的需求和电梯 的运行状态,自动调整电梯的运行速度和停 靠楼层,提高电梯的运行效率和安全性。同 时,系统还可以对电梯的运行状态进行实时 监测和预警,及时处理故障和异常情况,确

PLC的控制系统设计

目录

• PLC基础知识 • PLC控制系统设计 • PLC控制系统的实现 • PLC控制系统的应用案例

01

PLC基础知识

PLC的定义与特点

总结词

PLC是可编程逻辑控制器的简称,是一种专门用于工业控制的计算机系统。

详细描述

PLC采用可编程的存储器,用于执行顺序控制、逻辑运算、计数、定时、算术运算等操作指令,并通过数字或模 拟式输入/输出控制各种类型的机械或生产过程。PLC具有可靠性高、抗干扰能力强、通用性强、编程简单、维护 方便等优点。

维护

定期对PLC控制系统进行检查、保养 和维修,及时发现并处理潜在问题, 延长系统使用寿命。

控制系统的故障诊断与排除

诊断

当PLC控制系统出现故障时,能够快速准确地诊断故障原因 。

PLC控制系统设计步骤设计实例

I0.4

呼车按钮SB5

I0.5

呼车按钮SB6

I0.6

呼车按钮SB7

I0.7

呼车按钮SB8

I1.0

I1.1

输出

I2.0 电机正转接触器

Q0.0

I2.1 电机反转接触器

Q0.1

I2.2 可呼车指示

Q0.2

I2.3

I2.4

I2.5

I2.6

I2.7

5.程序设计

主程序 段子程序

//小车启停控制

//调子程序0

2. PLC系统选择 选择S7-200 CPU224基本单元(14入/10出)1台及EM231模拟量输入扩展模块1台组成 系统。 模拟量输入部分,由热敏电阻R1、R2(PT100)和温度变送器(电流输入型)构成。

3.I/O地址分配 表7-2 窑温控制系统输入/输出端口安排

输入

1号起动

I0.0

1号停止

位置开关

呼车按钮

… …

//传送停车工位编号 //呼车指示

//传送呼车工位编号

例2:窑温模糊控制设计

总排气阀

1号风机 M

1号排气阀 2号风机 M

2号排气阀

1号窑

2号窑

1号进气阀

2号进气阀

总进气阀

起动 停止 急停

起动 停止 急停

总起动 总停止

图7-6 窑温控制示意图

1.工艺过程 系统控制如图。除图上所示外,另每个养护窑有1个测温输入点(模拟量输入);

4. 程序设计

根据控制要求设计出梯形图、或功能块图、或语句表等语言的程序,这是整

个设计的核心工作。

5. 固化程序

6. 编写技术文件

7.2 PLC控制系统设计实例

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图7-2 运料小车控制系统

1.顺序功能图

(1)步与动作

(2)有向连线

(3)转换和转换条件

图7-3 顺序功能图举例

(1)单序列结构

单序列由一系列相继激活的步组成。

每步的后面仅有一个转换条件,每个转换条件后面仅有一步,如图7-4所示。

图7-4 单序列结构

(2)选择序列结构

选择序列的开始称为分支。

某一步的后面有几个步,当满足不同的转换条件时,转向不同的步,如图7-5a所示。

选择序列的结束称为合并。

几个选择序列合并到同一个序列上,各个序列上的步在各自转换条件满足时转换到同一个步,如图7-5b所示。

图7-5 选择序列的分支与合并。