最新温度控制系统流程图资料

温度控制系统硬件电路框图

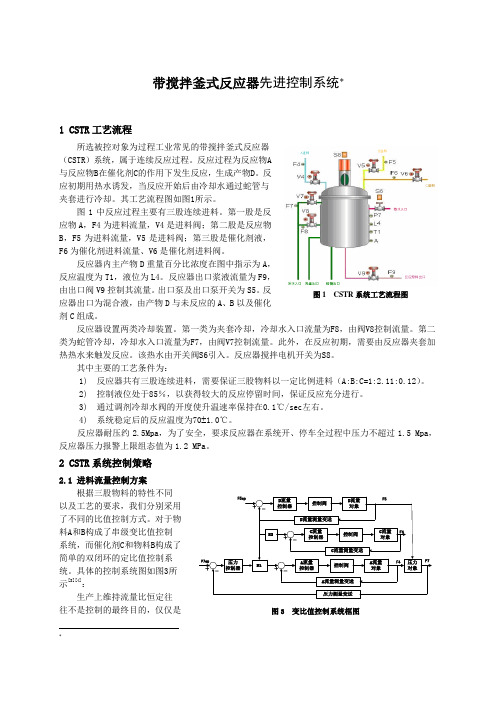

AT89C51蜂鸣器警报模块键盘电路控制器rmKT^-L-EFBEHA.LEH.TFT3曰乓KJt〒n*Tl'・r>L>・■!■['nonUODQa尸pprFpFrIPN n/x^s "J和畑LN^OQ". IUP^^l.11PEJh^ ISr^jar.«. i •P'S.TMi 1*PH寸剧僵r -j.irr^pF*3m・~r ■■na-iiTTDB-JJW r i FTAfi'ilPP N T AIW二+温度控制系统硬件电路框图本研究能够实现单片机对密闭空间内温度的有效控制的功能,通过单片机对 温度的智能控制,从而实现温度智能化控制的 温度信号采集 匚〉信号处理电路温度控制部分程序的设计在此部分主要功能是将T X 和T L 两个采集的温度值互相比较,若T X < T L 蜂鸣 器报警,此时将P3.1端口置为低电平,通过光耦合器打开可控硅,这样可以控 制加热器加热,液晶显示器上显示 888;若T X > J 蜂鸣器报警,此时将P3.1端 口置为高电平,通过光耦合器关闭可控硅,这样便可停止加热器加热,液晶显示 器上显示888。

如果T L < T x < T H ,此温度在正常的范围内,液晶显示器上显示T x 温度。

温 度控制部分的流程图如图4-2所示。

返回液晶显示电路。

智能型电冰箱温度控制系统 ppt课件

PPT模板下载: 行业PPT模板:

节日PPT模板:

PPT素材下载:

PPT背景图片: PPT图表下载:

优秀PPT下载: PPT教程:

Word教程:

Excel教程:

资料下载:

PPT课件下载:

范文下载:

试卷下载:

教案下载: PPT论坛:

精品资料

• 你怎么称呼老师? • 如果老师最后没有总结一节课的重点的难点,你

PPT模板下载: 行业PPT模板:

节日PPT模板:

PPT素材下载:

PPT背景图片: PPT图表下载:

优秀PPT下载: PPT教程:

Word教程:

Excel教程:

资料下载:

PPT课件下载:

范文下载:

试卷下载:

教案下载: PPT论坛:

设计的总体设计框图

外围电路的设计师保证电冰箱核心芯片

AT89C51单片机正常稳定工作的保证,设计

是否会认为老师的教学方法需要改进? • 你所经历的课堂,是讲座式还是讨论式? • 教师的教鞭 • “不怕太阳晒,也不怕那风雨狂,只怕先生骂我

笨,没有学问无颜见爹娘 ……” • “太阳当空照,花儿对我笑,小鸟说早早早……”

本电冰箱电控系统的主要功能

1.设置三个温度测量点。 数量范围-26°C至+ 26°C,精度±0.5°C;; 2.蒸发器、冷冻室和冷藏室温度设定等都是由功能按键分别调控; 3.利用液晶显示冷冻室、冷藏室温度,冰箱门报警倒计时; 4.当冷冻压缩机停止3分钟时,它会再次自动启动。 5.冷冻机具有自动除霜功能,当霜厚达到3毫米时会自动解压。 6.当冰箱门未关闭延时超过2分钟自动报警; 工作电压180至240 V,当过电压或者欠电压,按键失灵,仿真电路中所 有原件停止运行

CSTR先进控制系统

带搅拌釜式反应器先进控制系统*1 CSTR 工艺流程所选被控对象为过程工业常见的带搅拌釜式反应器(CSTR )系统,属于连续反应过程。

反应过程为反应物A 与反应物B 在催化剂C 的作用下发生反应,生成产物D 。

反应初期用热水诱发,当反应开始后由冷却水通过蛇管与夹套进行冷却。

其工艺流程图如图1所示。

图1中反应过程主要有三股连续进料。

第一股是反应物A ,F4为进料流量,V4是进料阀;第二股是反应物B ,F5为进料流量,V5是进料阀;第三股是催化剂液,F6为催化剂进料流量、V6是催化剂进料阀。

反应器内主产物D 重量百分比浓度在图中指示为A ,反应温度为T1,液位为L4。

反应器出口浆液流量为F9,由出口阀V9控制其流量。

出口泵及出口泵开关为S5。

反应器出口为混合液,由产物D 与未反应的A 、B 以及催化剂C 组成。

反应器设置两类冷却装置。

第一类为夹套冷却,冷却水入口流量为F8,由阀V8控制流量。

第二类为蛇管冷却,冷却水入口流量为F7,由阀V7控制流量。

此外,在反应初期,需要由反应器夹套加热热水来触发反应。

该热水由开关阀S6引入。

反应器搅拌电机开关为S8。

其中主要的工艺条件为:1) 反应器共有三股连续进料,需要保证三股物料以一定比例进料(A:B:C=1:2.11:0.12)。

2) 控制液位处于85%,以获得较大的反应停留时间,保证反应充分进行。

3) 通过调剂冷却水阀的开度使升温速率保持在0.1℃/sec左右。

4) 系统稳定后的反应温度为70±1.0℃。

反应器耐压约2.5Mpa ,为了安全,要求反应器在系统开、停车全过程中压力不超过1.5 Mpa ,反应器压力报警上限组态值为1.2 MPa 。

2 CSTR 系统控制策略2.1 进料流量控制方案根据三股物料的特性不同以及工艺的要求,我们分别采用了不同的比值控制方式。

对于物料A 和B 构成了串级变比值控制系统,而催化剂C 和物料B 构成了简单的双闭环的定比值控制系统。

温度控制系统

单片机控制系统设计题目姓名学号专业班级分院目录1引言 (2)2设计电路图及工作原理 (2)3系统硬件设计 (3)3.1 输入通道扩展 (3)3.2输出通道扩展 (4)3.3 A/D转换电路设计 (4)3.4 D/A转换电路设计 (5)3.5报警电路 (6)3.6键盘电路设计 (7)3.7 LED显示电路设计 (8)4软件设计 (8)5个人小结 (9)1引言锅炉参数控制,是过程控制的典型实例。

锅炉微计算机控制,是近年来开发的一项新技术,它是微型计算机软、硬件、自动控制、锅炉节能等几项技术紧密结合的产物,我国现有中、小型锅炉30多万台,每年耗煤量占我国原煤产量的1/3,目前大多数工业锅炉仍处于能耗高、浪费大、环境污染等严重的生产状态。

提高热效率,降低耗煤量,用微机进行控制是一件具有深远意义的工作。

工业生产过程中,用模拟控制来控制电加热炉温已经取得了较为成熟的经验,但他的控制精度较低,显示操作不方便,为此引入了计算机控制系统对温度进行数字算法控制。

由于锅炉加热的时间常数相对于采样周期来说很大,所以锅炉加热控制系统的动态特性可以看作一阶滞后环节来近似,在控制算法上可采用最小拍无纹波控制或其他纯滞后补偿算法。

根据控制系统要求,设计控制方案和主电路及各检测控制模块电路,然后针对温度控制要求计算电路元件所需参数,应用最小拍无纹波控制算法,实现锅炉温度控制。

进而了解温度控制系统特点及运用计算机设计控制程序实现计算机自动控制温度的方法。

2设计电路图及工作原理控制系统原理图如图1所示,炉温控制的基本原理是:改变可控硅的导通角即改变电热炉加热丝两端的有效电压,有效电压可在0~140V内变化。

可控硅的导通角为0~5bH。

温度传感器是通过一只热敏电阻及其放大电路组成,温度越高其输出电压越小。

外部LED灯的亮灭表示可控硅的导通与关断的占空比时间,如果炉温低于设定值则可控硅导通,系统加热,否则系统停止加热,炉温自然冷却到设定值。

常压塔温度控制系统讲解

串级温度控制系统是常见的精馏段温度控制方案,如下图:

精馏段温度控制系统

整个系统包括两个控制回路,主回路和副回路。副回 路由副变量检测变送、副调节器、调节阀和副过程构成; 主回路由主变量检测变送、主调节器、副调节器、调节阀、 副过程和主过程构成。串级控制系统采用两套检测变送器 和两个调节器,前一个调节器的输出作为后一个调节器的 设定,后一个调节器的输出送往调节阀。前一个调节器称 为主调节器,它所检测和控制的变量称主变量(主被控参 数),即工艺控制指标;后一个调节器称为副调节器,它 所检测和控制的变量称副变量(副被控参数),是为了稳 定主变量而引入的辅助变量。

一线温度控制系统

一线温度控制系统框图

系统的框图如下:

精馏段控制的系统框 图

图中Gc1(S)为主控制器;Gc2(S)为副控制器;Gv(S)为控制器; Go2(S)为回流量QL;Go1(S)精馏塔的塔板温度。

精馏段温度控制系统有如下特点

(1)用精馏段的温度作为间接质量指标,能较迅速、直接的反映 提馏段产品质量。在以塔顶采出物为主要产品,对塔顶产品成分的 纯度要求高于对塔低产品成分的要求时,往往采用精馏段温度控制 系统方案。 (2)当干扰首先进入精馏段时,例如进料产生的干扰首先引起精 馏段和塔顶参数的变化,故用精馏段温度控制比较及时,动态响应 比较迅速。 (3)串级控制系统的流量回路岁回流罐液位与压力、精馏塔内压 力等于干扰对回流量的影响有较强的抑制,可实现被控参数的高精 度控制。

常压塔温度控制系统设计

• 被控参数的选择:塔顶馏出物(或塔底残液)的浓度应选作被控参数,

因为它最直接地反映了产品的质量。目前对成分的测量尚有一定困难, 于是一般采用塔顶(或塔底)温度代替浓度作为被控参数。

• 温度变送器和调节器的选择:目前在工业领域被广泛采用的是

温度控制系统(课程设计)

长安大学《单片机原理及接口技术》课程设计(简易温度控制系统)专业:电气工程及其自动化学号: 2804060132姓名:任晴利指导老师:段晨东时间: 2008.12.22~2009.01.03目录目录。

题目。

摘要。

需求分析。

方案比较。

硬件设计。

硬件电路设计。

总体电路设计。

软件设计。

调试及结果分析。

附录1 电路程序。

附录2 电路总图。

题目:简易温度控制系统一.任务设计并制作一个简易的单片机温度自动控制系统(见图一)。

控制对象为自定。

图一 恒温箱控制系统二.要求设计要求如下(1)温度设定范围为40℃~90℃,最小区分度为1℃(2)用十进制数码显示实际温度。

(3)被控对象温度采用发光二极管以光柱形式和数码形式显示。

(4)温度控制的静态误差≤2℃。

扩充功能:控制温度可以在一定范围内设定,并能实现自动调整,以保持设定的温度基本保持不变(测量温度时只要求在现场任意设置一个检测点)。

恒温箱 执行器 可编程 控制器 显示器 变送器 设置键盘 电源 220V AC 温度传感器摘要本系统以A T89S52单片机芯片为核心,组成温度测量和控制系统,采用DS18B20数字温度传感器对温度进行实时采样,并将测量结果用数码管实显示,可以运用键盘按钮对温度进行设定,并且驱动加热器或制冷器将温度调整到设定温度,其功能完善,人机界面良好,可靠性高,AbstractThe system to single-chip AT89S52 chip as the core, the composition of the control of temperature control system of the adoption of digital temperature sensor DS18B20 temperature sampling, real-time display with digital temperature control, you can use the keyboard for temperature regulation, the use of heater and cooler temperature adjustments to improve its functions, a good man-machine interface, high reliability一、需求分析根据题目的具体要求,经过阅读思考,可对题目的具体任务、功能、技术指标等作如下分析。

温度控制系统

“温度控制系统”设计、调试报告1.设计目标陈述以单片机AT89C2051和数字温度传感器AD590为核心的电热恒温的设计方案,能实现精确控温,并能显示当前温度。

其各项功能的实现由单片机控制系统来完成。

其加热功率为0~50W,,电源为交流5V,调温范围+0℃~+100℃,可以根据实际需要进行调节升温速度,温度控制精度为±0.5℃。

本控制系统的主要性能指标:控温范围:室温~100℃;控制精度:<±0.5℃;控制方式:PWM控制。

2.完成情况简述软硬件完成,功能未实现3.系统总体描述及系统框图整个系统的硬件结构如图所示。

各点温度由AD590 温度传感器检测,并经屏蔽线传到多路模拟开关,经模拟开关切换后,经放大器放大,再由A/D 转换器转换成数字信号。

单片机读取转换后的数字信号进行必要的处理,将结果记录保存到内存RAM 中,同时送LCD巡回显示.4.各模块说明1.测量温度模块电阻温度单片机给定温度加热电阻—加热电阻AD转换51单片机液晶屏测量环境温度的传感器采用二端式半导体集成温度传感器AD590,AD590 是一种半导体集成温度传感器,输出电流与它所感受的温度成线性关系,供电电压可从+4V 到+30V,测温范围为-55℃~150℃。

它成本低廉,使用方便.2.显示模块显示器采用低功耗液晶显示模块T6963C,系统工作时能显示温度变化的曲线3.加热模块控制方面,为了简化输出通道的硬件结构,考虑到加热系统具有较大的热惯性,本系统采用脉冲宽度调制的控制方法。

AT89C2051的输出信号控制50欧姆发热电阻的平均加热功率。

4.单片机模块5.调试流程程序连接过程中发现编译器无法识别()方式初始化数据,于是改为=方式初始化。

6.遇到的问题及解决方法7.原理图及实物照片温度测量模块发热模块单片机模块数模转换模块8.程序流程图和源代码(附注释)初始化x坐标值为1调用AD_0809将转换结果存于ad809中将ad809中的数据乘以15得到最终转换温度赋予tem调用显示函数将温度显示在液晶屏上跟据温度做出判断数据judge加一数据judge加一根据judge值选择发热函数将time值赋予oldtime将tem值赋予old源代码:#include <reg51.h>#include <stdio.h>#include <lcd.h>#define uint unsigned int#define uchar unsigned charsbit st=p3^0;sbit oe=p3^1;sbit eoc=p3^2;sbit out=p3^3;uint ad_0809;//转换结果uint tem;//温度uint judge;//判断结果uint old;//上次温度int oldtime;//上次时间差距uint x;//显示的x坐标值uint y;//显示的y坐标值void judge();//判断函数void control();//控制发热电阻函数void ad0809();//A/D转换芯片启动程序void delay(uint x);//延时程序void display();//显示程序void main(){x=1;Line(0,0,240,0);Line(0,1,0,128);while(1){ad0809();//调用A/D转换器tem=15*ad_0809;display();//调用显示程序judge();//调用判断程序control();//调用控制程序old=tem;oldtime=time;};}void delay(uint x){uint i;for(;x>=0;x--){i=0;i=1;};}void ad0809(){oe=0;//启动ad0809st=0;st=1;st=0;delay(1);while(!eoc);//等待转换结束oe=1;//读取数据ad_0809=p1;oe=0;}/********************************** //控制发热电阻函数**********************************/void judge(){int time;//按照现在发热功率所需时间int a;//曲线斜率int b;//距离目标温度差值a=tem-old;b=70-tem;time=b/a;if(tem<70)judge=1;if(tem>=70)judge=0;}void control(){switch(judge){case 0:out=0;break;case 1;out=1;break;};}/********************************** //液晶显示函数/*********************************/ void display(){if(x>=239){lcd_clear();Line(0,0,240,0);Line(0,1,0,128);}w_dot(x,tem);}//清除屏幕void lcd_clear(void){unsigned int i;dat_write(0x00);dat_write(0x00);cmd_write(0x24); //设置指针地址0000H cmd_write(0xb0); //设置自动写状态for(i=0; i<30*1024; i++){auto_write(0x00); // data=0;}cmd_write(0xb2); // 自动写结束}//指令,数据读写状态检查void wr_check(void){unsigned char sta;do{sta=read_busy();sta=(sta & 0x03);} while(sta!=0x03);}//数据自动读状态检查void AutoRCheck(void){unsigned char sta;do{sta=read_busy();sta=(sta & 0x04);} while(sta!=0x04);}//数据自动写状态检查void AutoWCheck(void){unsigned char sta;do{sta=read_busy();sta=(sta & 0x08);} while(sta!=0x08);}//写代码void cmd_write(unsigned char cod) {wr_check();CD=1;DELAY;LCD_WR=0;DELAY;P2=cod;DELAY;LCD_WR=1;DELAY;}//写数据void dat_write(unsigned char dat) {wr_check();DELAY;LCD_WR=0;DELAY;P2=dat;DELAY;LCD_WR=1;DELAY;CD=1;DELAY;}//自动写void auto_write(unsigned char dat) {AutoWCheck();CD=0;DELAY;LCD_WR=0;DELAY;P2=dat;DELAY;LCD_WR=1;DELAY;CD=1;DELAY;}//读数据unsigned char read_dat(void){unsigned char temp;wr_check();CD=0;DELAY;P2=0xFF;LCD_RD=0;DELAY;temp=P2;DELAY;LCD_RD=1;DELAY;CD=1;DELAY;return temp;}//读忙unsigned char read_busy(void){unsigned char temp;CD=1;DELAY;P2=0xff;DELAY;LCD_RD=0;DELAY;temp=P2;DELAY;LCD_RD=1;DELAY;return temp;}//画点void w_dot(unsigned char O_X,unsigned char O_Y) {unsigned char i;unsigned int k;i=O_X%8;O_X=O_X/8;k=30*O_Y+O_X;//k=O_Y*30 + O_X/8;dat_write(k);dat_write(k>>8);cmd_write(0x24); //设置该点所在单元地址O_Y=(7-i)+0xF0+0x08;cmd_write(O_Y); /* 写入合成数据 */}//画线void Line( unsigned char x1, unsigned char y1, unsigned char x2, unsigned char y2){unsigned char xdata line[240][2];int delta_x,delta_y;int dot_num;int i;int direct_x,direct_y;//// x-axis ///////////////////////////////////if(x1<=x2){direct_x=1;}else{direct_x=-1;}delta_x=abs(x1-x2);//// y-axis ///////////////////////////////////if(y1<=y2){direct_y=1;}else{direct_y=-1;}delta_y=abs(y1-y2);///////////////////////////////////////////////////if (delta_x<=delta_y){dot_num=delta_y+1;for(i=0;i<dot_num;i++){line[i][0]=(unsignedchar)((float)x1+(float)i*(float)(direct_x)*((float)delta_x/(float)del ta_y)+0.5);line[i][1]=y1+i*(direct_y);}}else{dot_num=delta_x+1;for(i=0;i<dot_num;i++){line[i][0]=x1+i*(direct_x);line[i][1]=(unsignedchar)((float)y1+(float)i*(float)(direct_y)*((float)delta_y/(float)del ta_x)+0.5);}}for(i=0;i<dot_num;i++){w_dot(line[i][0],line[i][1]);}}。

简易水温控制系统

简易水温控制系统 TYYGROUP system office room 【TYYUA16H-TYY-TYYYUA8Q8-一个简易水温控制系统的设计———控制算法设计摘要在工农业生产和日常生活中,对温度的检测与控制始终有着非常重要的实际意义和广泛的实际应用。

为了加深计算机控制理论的理解,故设计一个温度控制系统,该系统主要由温度信号采集与转换模块、主机控制模块、温度控制模块、液晶显示模块四部分组成,控制算法为PID算法。

系统可实现稳态误差小于1℃,最大超调小于1℃,并且调节时间较短,恒定效果好。

温度控制系统的对象存在滞后,它对阶跃信号的响应会推迟一些时间,对自动控制产生不利的影响,因此对温度准确的测量和有效的控制是此类工业控制系统中的重要指标。

温度是一个重要的物理量,也是工业生产过程中的主要工艺参数之一,物体的许多性质和特性都与温度有关,很多重要的过程只有在一定温度范围内才能有效的进行,因此,对温度的精确测量和可靠控制,在工业生产和科学研究中就具有很重要的意义。

本文阐述了过程控制系统的概念,介绍了一个基于数字传感器DS18B20和单片机STC89C52的简单温度控制系统,以电热水壶为被控对象,通过实验的方法建立温度控制系统的数学模型,采用了PID算法进行系统的设计,达到了比较好的控制目的。

该系统可通过液晶显示器LCD1602显示数据或字符,通过按键设定参数;通过DS18B20测温,实现电热杯水温控制;通过PL2303下载端口,实现单机和上位机的通讯。

实验表明该系统能够实现对温度的控制,具有一定的控制精度。

该系统测温电路简单、连接方便,可用于简单温度控制的场合。

关键词:单片机;温度传感器;液晶显示器;PID算法AbstractIn industrial and agricultural production and daily life, the testing and control of temperature has always had very important practical significance and extensive practical application. In order to deepen the understanding of the computer control theory, the design of a temperature control system, the system is mainly composed of temperature signal acquisition and conversion module, host control module, temperature control module, liquid crystal display module four parts, the control algorithm for PID algorithm. System can realize the steady state error is less than 1 ℃, the maximum overshoot less than 1 ℃, and the adjustment time is shorter, constant effect is good. Lagged temperature control system of the object, its response to the step signal will delay some time, produce adverse effect to the automatic control, so effective for accurate temperature measurement and control is an important indicator in the industrial control system. Temperature is an importantphysical quantities, it is also one of the main process parameters in industrial production process, many properties of objects and features are related to temperature, a lot of important process can only be effective in a certain temperature range, thus, accurate measurement and reliable control of temperature, in the industrial production and scientific research has the very vital significance. This paper expounds the concept of process control system, introduced a digital sensor DS18B20 and single chip microcomputer based STC89C52 simple temperature control system, electric kettle for controlled object, and through the experiment the method to establish the mathematical model of temperature control system, using PID algorithm to the design of the system, to achieve the better control. Through DS18B20, the temperature control of the electric heat cup is achieved. Through the PL2303 download port, the communication between the single machine and the above machine is achieved. The experiment shows that the system can control the temperature, and has certain control accuracy. The system is simple and easy to connect, which can be used for simple temperature control.Key words: single chip microcomputer;the temperature sensor;Liquid crystal display;PID algorithm目录一﹑设计任务与要求1.基本要求1L水由1kW的电路加热,要求水温可以在一定范围内由人工设定,并能在环境温度变化时实现自动调整,以保持在设定的温度。

热交换器温度控制系统课程设计

热交换器温度控制系统一.控制系统组成由换热器出口温度控制系统流程图1可以看出系统包括换热器、热水炉、控制冷流体的多级离心泵,变频器、涡轮流量传感器、温度传感器等设备。

图1换热器出口温度控制系统流程图控制过程特点:换热器温度控制系统是由温度变送器、调节器、执行器和被控对象(出口温度)组成闭合回路。

被调参数(换热器出口温度)经检验元件测量并由温度变送器转换处理获得测量信号c,测量值c与给定值r的差值e送入调节器,调节器对偏差信号e进行运算处理后输出控制作用u。

二、设计控制系统选取方案根据控制系统的复杂程度,可以将其分为简单控制系统和复杂控制系统。

其中在换热器上常用的复杂控制系统又包括串级控制系统和前馈控制系统。

对于控制系统的选取,应当根据具体的控制对象、控制要求,经济指标等诸多因素,选用合适的控制系统。

以下是通过对换热器过程控制系统的分析,确定合适的控制系统。

换热器的温度控制系统工艺流程图如图2所示,冷流体和热流体分别通过换热器的壳程和管程,通过热传导,从而使热流体的出口温度降低。

热流体加热炉加热到某温度,通过循环泵流经换热器的管程,出口温度稳定在设定值附近。

冷流体通过多级离心泵流经换热器的壳程,与热流体交换热后流回蓄电池,循环使用。

在换热器的冷热流体进口处均设置一个调节阀,可以调节冷热流体的大小。

在冷流体出口设置一个电功调节阀,可以根据输入信号自动调节冷流体流量的大小。

多级离心泵的转速由便频器来控制。

换热器过程控制系统执行器的选择考虑到电动调节阀控制具有传递滞后大,反应迟缓等缺点,根具离心泵模型得到通过控制离心泵转速调节流量具有反应灵敏,滞后小等特点,而离心泵转速是通过变频器调节的,因此,本系统中采用变频器作为执行器。

基于单片机的温度控制系统设计

基于51单片机的水温自动控制系统沈统摘要:在现代化的工业生产中,温度是常用的测量机被控参数。

本水温控制系统采用AT89C51为核心控制器件,实现对水温在30℃到96℃的自动控制。

由精密摄氏温度传感器LM35D构成前置信号采集和调理电路,过零检测双向可控硅输出光电耦合器MOC3041构成后向控制电路,由74LS164和LED数码管构成两位静态显示用于显示实时温度值。

关键词:89C51单片机;LM35D温度传感器;ADC0809;MOC3041光电藕耦合器;水温自动控制0 引言在现代的各种工业生产中 ,很多地方都需要用到温度控制系统。

而智能化的控制系统成为一种发展的趋势。

本文所阐述的就是一种基于89C51单片机的温度控制系统。

本温控系统可应用于温度范围30℃到96℃。

1 设计任务、要求和技术指标1.1任务设计并制作一水温自动控制系统,可以在一定范围(30℃到96℃)内自动调节温度,使水温保持在一定的范围(30℃到96℃)内。

1.2要求(1)利用模拟温度传感器检测温度,要求检测电路尽可能简单。

(2)当液位低于某一值时,停止加热。

(3)用AD转换器把采集到的模拟温度值送入单片机。

(4)无竞争-冒险,无抖动。

1.3技术指标(1)温度显示误差不超过1℃。

(2)温度显示范围为0℃—99℃。

(3)程序部分用PID算法实现温度自动控制。

(4)检测信号为电压信号。

2 方案分析与论证2.1主控系统分析与论证根据设计要求和所学的专业知识,采用AT89C51为本系统的核心控制器件。

AT89C51是一种带4K字节闪存可编程可擦除只读存储器的低电压,高性能CMOS 8位微处理器。

其引脚图如图1所示。

2.2显示系统分析与论证显示模块主要用于显示时间,由于显示范围为0~99℃,因此可采用两个共阴的数码管作为显示元件。

在显示驱动电路中拟订了两种设计方案:方案一:采用静态显示的方案采用三片移位寄存器74LS164作为显示电路,其优点在于占用主控系统的I/O口少,编程简单且静态显示的内容无闪烁,但电路消耗的电流较大。

完整word版加热炉温度控制系统设计

过程控制系统课程设计设计题目加热炉温度控制系统学生姓名专业班级自动化指导老师2010 年12月31日第1章设计的目的和意义第2章控制系统工艺流程及控制要求2.1 生产工艺介绍2.2 控制要求总体设计方案3.1 系统控制方案3.2 系统结构和控制流程图控制系统设计4.1 系统控制参数确定4.2 PID 调节器设计控制仪表的选型和配置5.1 检测元件5.2 变送器5.3 调节器5.4 执行器系统控制接线图13元件清单13收获和体会14参考文献第1章设计的目的和意义电加热炉被广泛应用于工业生产和科学研究中。

由于这类对象使用方便,可以通过调节输出功率来控制温度,进而得到较好的控制性能,故在冶金、机械、化工等领域中得到了广泛的应用。

在一些工业过程控制中,工业加热炉是关键部件,炉温控制精度及其工作稳定性已成为产品质量的决定性因素。

对于工业控制过程,PID调节器具有原理简单、使用方便、稳定可靠、无静差等优点,因此在控制理论和技术飞跃发展的今天,它在工业控制领域仍具有强大的生命力。

在产品的工艺加工过程中,温度有时对产品质量的影响很大,温度检测和控制是十分重要的,这就需要对加热介质的温度进行连续的测量和控制。

在冶金工业中,加热炉内的温度控制直接关系到所冶炼金属的产品质量的好坏,温度控制不好,将给企业带来不可弥补的损失。

为此,可靠的温度的监控在工业中是十分必要的。

这里,给出了一种简单的温度控制系统的实现方案。

第2章控制系统工艺流程及控制要求2.1 生产工艺介绍加热炉是石油化工、发电等工业过程必不可少的重要动力设备,它所产生的高压蒸汽既可作为驱动透平的动力源,又可作为精馏、干燥、反应、加热等过程的热源。

随着工业生产规模的不断扩大,作为动力和热源的过滤,也向着大容量、高参数、高效率的方向发展。

加热炉设备根据用途、燃料性质、压力高低等有多种类型和称呼,工艺流程多种多样,常用的加热炉设备的蒸汽发生系统是由给水泵、给水控制阀、省煤器、汽包及循环管等组成。

温度控制系统

温度控制系统一、系统分析 (2)1、系统功能 (2)2、系统分析 (2)(1)温度测量 (2)(2)键盘输入 (3)(3)显示 (3)(4)加热器件控制 (4)(5)A T89C51 (4)二、系统功能框图 (4)三、系统硬件设计 (5)1、进行系统设计所需的元件 (5)2、芯片介绍 (5)(1)温度传感器DS18B20(见附录1) (5)(2)LED驱动MAX7219(见附录2) (5)3、电路原理图 (5)四、系统软件设计 (6)1、程序流程图 (6)(1)主函数流程图 (6)(2)按键值显示子程序流程图 (7)(3) 继电器控制子程序流程图 (8)2、C程序文本 (9)(1)按键扫描子程序 (10)(2)MAX7219控制子程序 (11)(3)DS18B20控制子程序 (13)(4)按键值显示子程序 (15)(5)继电器控制子程序 (17)(6)主函数 (18)五、系统调试与仿真 (20)六、收获与建议 (22)七、附录 (23)1、温度传感器DS18B20 (23)2、LED驱动MAX7219 (23)温度控制系统一、系统分析1、系统功能本系统最主要的功能是要实现对一个小环境内温度的自动控制。

具体实现过程为通过键盘向系统输入一个高温值与一个低温值,即设定小环境内的温度上限与下限,并可以通过显示器将设定的温度显示出来。

当环境内的温度值低于设定的温度下限时,系统自动控制加热器件工作,使温度升高。

温度值低于设定的温度下限时,系统自动控制加热器件断开停止工作,通过环境向外界散发热量的形式达到降温的作用。

2、系统分析系统要实现预期的功能硬件上需要由温度测量、键盘输入、显示、加热器件控制、单片机AT89C51五大部分组成。

(1)温度测量温度测量部分的主要组成部件是数字温度传感器DS18B20。

DS18B20是美国DALLAS半导体公司继DS1820之后最新推出的一种改进型智能温度传感器。

与传统的热敏电阻相比,他能够直接读出被测温度并且可根据实际要求通过简单的编程实现9~12位的数字值读数方式。

温度控制系统

基于C51单片机的温度控制系统设计和实现学生:黎向阳指导教师:刘强内容摘要:本文介绍了温度控制系统的基本原理以及工作流程,然后以一次交易过程为例,把交易过程分为几个程序块,然后分别对程序块进行编程。

具体说明了可编程序控制器在自动售货机中的作用。

程序涉及到了自动售货机工作的绝大部分过程。

从自动售货机的发展趋势来看,它的出现是由于劳动密集型的产业构造向技术密集型社会转变的产物。

大量生产、大量消费以及消费模式和销售环境的变化,要求出现新的流通渠道;而相对的超市、百货购物中心等新的流通渠道的产生,人工费用也不断上升;再加上场地的局限性以及购物的便利性等这些因素的制约,无人自动售货机作为一种必须的机器便应运而生了。

利用C51单片机控制提高了系统的稳定性,保证自动售货机能够长期稳定运行。

关键词:单片机温度传感器温度检测温度控制温度显示键盘输入注: 1. 关键词3-5个,关键词间空2格(一个字符)。

2.“题目”、为三号黑体、常规。

3.“学生”、“指导教师”、“内容摘要”、“关键词”为四号黑体、常规。

4.摘要内容为小四宋体、常规。

5.行距1.5。

(空1行)Design for vending machine's PLC system Abstract: The digest this text has introduced the basic principle and workflow of the dispenser , then take transaction course as an example , divide the trade course into several procedure ones, then carry on programming to the procedure one separately. It has stated the role in dispenser of the programmable controller that concrete. The procedure has involved most course that the dispenser worked. The dispenser utilizing PLC to control has improved systematic stability, it can be steady in a long-term to guarantee the dispenser and run.……………………………………………….(空1行)Keywords:dispenser vending machine Ladder-shaped picture …………….注:1。

计算机控制课程设计――大纯时延一阶惯性环节温度控制系统

目录一课程设计内容任务,,,,,,,,, ,,,,,,, ,,,,,,二对课设任务的解读,,,,,,,,, ,,,,,,, ,,,,,, 3三系统结构模型框图,,,,,,,,, ,,,,,,, ,,,,,, 3四各部分程序流程图,,,,,,,,, ,,,,,,, ,,,,,, 4五数字控制器设计,,,,,,,,,,,, ,,,,,,, ,,, 5六系统仿真,,,,,,,,,,,,,,,,,,,,,,,,,, 6七抗干扰性分析,,,,,,,,,,,,,,,,,,,,,,,, 11八硬件设计,,,,,,,,,,,,,,,,,,,,,,,,,, 13九系统设计硬件元素选型,,,,,,,,,,,,,,,,,,,, 14十心得体会,,,,,,,,,,,,,,,,,,,,,,,,,, 16 十一参考文献,,,,,,,,,,,,,,,,,,,,,,,,, 16附硬件设计图一、课程设计内容任务1、针对一个具有大纯时延时间的一阶惯性环节(G(s=K*e- θs/(Ts+1温度控制系统和给定的系统性能指标, (工程要求相角裕度为30~60,幅值裕度>6dB;要求测量范围-50℃~ 200℃ ,测量精度0.5%,分辨率0.2℃ ;2、书面设计一个计算机控制系统的硬件布线连接图,并转化为系统结构图;3、选择一种控制算法并借助软件工程知识编写程序流程图;4、用MATLAB 和SIMULINK 进行仿真分析和验证K=10*log(C*C- sqrt(C,rand( ‘ state ' ,C,T=ran或d(1 T, /2, Cθ 为=0学号的后3位数, 如:C=325, K=115.7, T=0.9824, θ或= 0.4912;5、进行可靠性和抗干扰性的分析;6、书写设计体会和心得。

二、对课设任务的理解和分析1、该任务是针对一个特定的控制对象进行可靠性和稳定性控制,选取实际生活中常见的温度为控制对象;2、该任务只需要一个控制对象,进行可靠性和抗干扰性分析时设定随机干扰量, 观察仿真图形和性能,故可以选取简单回路控制系统模型进行设计;3、硬件设计过程采取分步设计,由局部到整体,主要有温度检测模块、输入通道部分、输出通道部分、接口扩展部分、晶振和复位电路模块、调压触发电路、数码管显示等;4、取θ= T/2,大纯时延系统的控制算法有多种,根据其特定性能,本设计在PID 算法和达林算法之间权衡之后做出选择,最终采用达林控制算法来实现系统控制,取期望闭环传递函数H(s,求解出数字控制器D(z 及其差分方程;5、编写程序流程图,采取正确的思路和方法,包括主程序流程图、8155 初始化、滤波、键盘输入、达林算法、延时等;6、仿真分析和验证过程采用MATLAB 和SIMULINK 实现,主要针对仿真性能调节系统参数, 并结合典型输入信号的随机干扰进行可靠性、稳定性和抗干扰性分析。

换热器温度控制系统的设计

1换热器温度控制系统的组成与特点1.1换热器的组成换热器温度控制系统包括换热器、热水炉、控制冷流体的多级离心泵,变频器、涡轮流量传感器、温度传感器等设备。

根据控制系统的复杂程度,可以将其分为简单控制系统和复杂控制系统。

其中在换热器上常用的复杂控制系统又包括串级控制系统和前馈控制系统。

1.2系统控制过程的特点换热器温度控制过程有如下特点:换热器温度控制系统是由温度变送器、调节器、执行器和被控对象(出口温度)组成闭合回路。

被调参数(换热器出口温度)经检验元件测量并由温度变送器转换处理获得测量信号,测量值与给定值的差值送入调节器,调节器对偏差信号进行运算处理后输出控制作用。

换热器的温度控制系统工艺流程如下:冷流体和热流体分别通过换热器的壳程和管程,通过热传导,从而使热流体的出口温度降低。

热流体加热炉加热到某温度,通过循环泵流经换热器的管程,出口温度稳定在设定值附近。

冷流体通过多级离心泵流经换热器的壳程,与热流体交换热后流回蓄电池,循环使用。

在换热器的冷热流体进口处均设置一个调节阀,可以调节冷热流体的大小。

在冷流体出口设置一个电功调节阀,可以根据输入信号自动调节冷流体流量的大小。

多级离心泵的转速由便频器来控制。

1.3引起换热器出口温度变化的扰动因素简要概括起来,引起换热器出口温度变化的扰动因素主要有:(1)热流体的流量和温度的扰动,热流体的流量主要受到换热器入口阀门的开度和循环泵压头的影响。

热流体的温度主要受到加热炉加热温度和管路散热的影响。

(2)冷流体的流量和温度的扰动。

冷流体的流量主要受到离心泵的压头、转速和阀门的开度等因素的影响。

(3)加热炉的启停机的影响。

(4)室内温度与管路内气体变化和阀门开度的影响。

2.1 换热器温度控制原理介绍图2.1为蒸汽水换热器的工作原理图。

加热介质为蒸汽,冷流体为水,控制目标是T ,T 1~T 3 温度传感器 M 电动调节阀图2.1 换热器温度控制原理图其工作原理为:温度传感器T 测量换热器出水温度,把信号传送至DDC 现场控制器,此为温度控制的主回路。

烤箱温度控制系统设计

目录1 概述 .............................................................................................................................................. 22 设计任务与要求 .......................................................................................................................... 32.1 主要内容 .......................................................................................................................... 32.2 学生应完成任务............................................................................................................... 33 设计方案 ...................................................................................................................................... 43.1 系统整体框图................................................................................................................... 43.2按键模块........................................................................................................................... 53.3 温度检测模块................................................................................................................... 53.4 LED显示模块 ................................................................................................................... 63.5 声光报警模块................................................................................................................... 63.6 时钟电路模块................................................................................................................... 73.7 AD574模数转换模块 ....................................................................................................... 84 程序流程图 .................................................................................................................................. 94.1 烤箱温度控制系统主程序及初始化流程图................................................................... 94.2控制算法流程图............................................................................................................. 104.3警报判断子程序及标度变换子程序流程图................................................................. 114.4 中断行成PWM波流程图................................................................................................. 124.5 按键延时去抖动子程序流程图..................................................................................... 134.6 按键功能处理子程序流程图......................................................................................... 144.7 设定目标温度子程序..................................................................................................... 154.8 设定上限值子程序流程图............................................................................................. 164.9 设定下限值子程序流程图............................................................................................. 174.10 显示处理程序流程图................................................................................................... 184.11 均值滤波子程序流程图及A/D转化流程图............................................................... 19 5系统硬件电路的连接与调试..................................................................................................... 205.1 电路连接 ........................................................................................................................ 205.2 程序调试 ........................................................................................................................ 205.3 电路调试 ........................................................................................................................ 205.4 重复调试程序................................................................................................................. 206 性能检测及分析 ........................................................................................................................ 21 7小组分工 .................................................................................................................................... 22 8总结与体会 ................................................................................................................................ 228.1小组小结......................................................................................................................... 228.2组员心得体会................................................................................................................. 229程序附表 .................................................................................................................................... 22 10参考文献 .................................................................................................................................. 421 概述二十一世纪是科技高速发展的信息时代,二十一世纪是科技高速发展的信息时代,电子技术、电子技术、微型单片机技术的应用更是空前广泛,伴随着科学技术和生产的不断发展,伴随着科学技术和生产的不断发展,需要对各种参数进行温度测需要对各种参数进行温度测量。

热交换器温度控制系统课程设计

热交换器温度控制系统一.控制系统组成由换热器出口温度控制系统流程图1可以看出系统包括换热器、热水炉、控制冷流体的多级离心泵,变频器、涡轮流量传感器、温度传感器等设备。

图1换热器出口温度控制系统流程图控制过程特点:换热器温度控制系统是由温度变送器、调节器、执行器和被控对象(出口温度)组成闭合回路。

被调参数(换热器出口温度)经检验元件测量并由温度变送器转换处理获得测量信号c,测量值c与给定值r的差值e送入调节器,调节器对偏差信号e进行运算处理后输出控制作用u。

二、设计控制系统选取方案根据控制系统的复杂程度,可以将其分为简单控制系统和复杂控制系统。

其中在换热器上常用的复杂控制系统又包括串级控制系统和前馈控制系统。

对于控制系统的选取,应当根据具体的控制对象、控制要求,经济指标等诸多因素,选用合适的控制系统。

以下是通过对换热器过程控制系统的分析,确定合适的控制系统。

换热器的温度控制系统工艺流程图如图2所示,冷流体和热流体分别通过换热器的壳程和管程,通过热传导,从而使热流体的出口温度降低。

热流体加热炉加热到某温度,通过循环泵流经换热器的管程,出口温度稳定在设定值附近。

冷流体通过多级离心泵流经换热器的壳程,与热流体交换热后流回蓄电池,循环使用。

在换热器的冷热流体进口处均设置一个调节阀,可以调节冷热流体的大小。

在冷流体出口设置一个电功调节阀,可以根据输入信号自动调节冷流体流量的大小。

多级离心泵的转速由便频器来控制。

换热器过程控制系统执行器的选择考虑到电动调节阀控制具有传递滞后大,反应迟缓等缺点,根具离心泵模型得到通过控制离心泵转速调节流量具有反应灵敏,滞后小等特点,而离心泵转速是通过变频器调节的,因此,本系统中采用变频器作为执行器。

图2换热器的温度控制系统工艺流程图引起换热器出口温度变化的扰动因素有很多,简要概括起来主要有:(1)热流体的流量和温度的扰动,热流体的流量主要受到换热器入口阀门的开度和循环泵压头的影响。

生物样品室温控系统

毕业论文生物样品室的温控系统第一章绪论 (4)1.1 本设计的背景 (4)1.2 本设计的目的及意义 (4)1.3本设计的主要内容 (5)第二章生物样品室温度控制系统的设计方案 (6)2.1 生物样品室温度控制系统的设计方案 (6)2.2 主控制器模块 (7)2.3 温度采集模块 (7)2.4 温度设置模块 (9)2.5 显示模块 (10)2.6电源模块 (10)第三章温度采集、温度控制系统以及加热系统的硬件设计 (11)3.1 主控制器模块 (12)3.2显示模块 (12)3.3温度采集(DS18B20)模块 (13)3.4继电器控制及加热模块 (16)第四章温度控制系统的软件设计 (16)4.1 系统软件结构分析 (17)4.2 系统软件程序流程图 (17)4.3 系统程序的编写和调试 (19)第五章系统的整体试验和调试 (23)5.1系统硬件的安装与焊接 (23)5.2 电路的调试 (24)5.3 软件的调试 (24)5.4 结果分析 (25)5.5 实物演示 (26)第六章结束语 (26)参考文献 (27)附录1 整体电路原理图 (28)附录2 部分源程序 (29)外文资料 (41)中文翻译 (47)摘要在我们所进行的科学实验中,尤其是有关生物学的试验中,实验往往要求一个接近于体温的恒温环境,这样既有利于生物样品的保存,也有利于得到精确的实验结果。

普通的加热系统难以精确的控制温度,使得实验难以得出正确的结论,所以我们要转而讨论一种更加智能精确的温度控制系统。

单片机利用C语言进行编程有很多优点,例如:能够快捷、方便的调用各种函数等、便于移植、句法语句容易检查、拥有丰富的头文件类型。

本论文使用STC89C52单片机作为系统的控制核心,编程采用C语言,设计了一套可以精确控制温度的实验室生物样品室温控系统。

温度设定采用键盘按键,其温度的精度可以达到0.1摄氏度,同时设定的温度由八段数码管显示。

温度采集系统使用DS18B20温度传感器,同样由八段数码管显示采集到的实时温度,可以精确的显示出样品室内的实时温度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

开始初始化子程序

键盘扫描子程序

数据采集

温度显示处理子程序

水位监测与控制子程序

结束

系统设计流程图

N

Y

温度处理显示流程图

开始

报警

当前温度≥上限温度SHANGXIANWEND

加热

当前温度小于设定温

度

处理后显示的温度

采样当前温度

显示温度

当前温度和设定温度送显

初始化温度

开始

初始化DS18B20

接受到应答脉冲?

N

Y

跳过ROM

开始温度转换

转化完成?

N

Y

初始化DS18B20

接受到应答脉

N

Y

读取暂存器和CRC字

读取温度值

DS18B20温度采集流程图

N Y

N Y

键盘扫描流程图确定,开始倒计时

分别输入上下限及

薰蒸机温度设定值结束

按键输入?

温度设定

分别输入分,秒

开始键盘扫描

初始化

时间设定?

开始

N

Y

水位监测控制流程图

开始

水位<低水位?

水位≥高水位

报警、打开水阀

水位监测

初始化

黄灯亮,关闭水阀。