WD-QA-008 检具内部校准通用规程

量具内校规范

4、将这三个重物用内校台秤(电子秤)依次测量重量,并记录。 5、将三组重量分别对比,重量误差电子秤小于 5 克,判内校合格,台秤小于 20 克,判内校合格。 6、校验周期:6 个月。 6 内校合格计量器具须贴上内校合格标。 7 内校由质检部负责实施,质检部指定专人内校,质检部主管判定内校结论。 8 相关记录

4 环境条件

室温,正常湿度中进行

5 校准步骤

游标卡尺

1、 检查卡尺测量接触面是否平整、干净,无污渍、锈迹,带表卡尺表头 的指针是否完好,有无松动,刻度是否清晰,推动表头是否平稳、平滑。

2、 调校零位,或使指针对准零点。

3、 取一块长、宽、厚尺寸不等的作量块(尺寸在卡尺量程之内),用外 校合格游标卡尺测量长度、宽度、厚度尺寸并记录,作为标准尺寸。

通止规尺寸合格基础上,外观满足要求时即可判定该通止规合格。

6、校验周期:6 个月。 台秤(电子秤) 1、检查内校台秤(电子秤),台秤外观是否清洁,刻度是否清晰;电子秤开关 是否完好,电力是否充足,显示是否明亮完整。 2、台秤(电子秤)零位是否正确。 3、取三个适当重物(重量在台秤、电子秤量程范围内),用外校合格台秤(电 子秤)测量重物并记录。

2

2、用无尘纸沾酒精,将通止规擦拭干净。。 3、检查通止规使用部位应无变形、碰缺、凸起、锈斑等其它影响精度的缺陷。 4、检验时用千分尺分别测量如图所示的部位,通端部位沿圆周方向测量均布的三个直径(止端部 位沿圆周方向测量均布的一个直径),通端记录最大值,止端记录最小值。

5、校准完后对通止规进行防锈维护。 6、判定标准:A、B、C 相应位置中最大值 通端: ⑴0≤MAX( A、B、C)- Φ1≤ (2)0≤MAX( A、B、C)-MIN( A、B、C) ≤ 以上两点均满足判定该通止规通端尺寸合格 2 止端:D 相应位置中最大值 ⑴0≤Φ2-D≤ 以上满足判定该通止规止端尺寸合格

YD.Q008-99 B版 通用检验规程

江苏宇达电站辅机阀门制造有限公司通用检验检规程YDQ.008-99/B版产品的检验依据是图纸、检验指导书、工艺文件及规定标准等有关技术资料。

质量管理部门应正确行使好检验与试验的独立职能。

从主要原材料、外购外协件加工过程中的各道工序直到产成品,确保不合格的不入库、不转序、不出厂的一整套全过程质量保证体系,为此,特制订以下通用检验规程:一、进货检验凡进入公司用于生产的各种主要原材料、配套产品、外购外协件都必须经质检人员统一编制批号(另有批号规定)进行验收,合格后办理入库手册,保管和质检人员必须各自登帐建卡,注明批号,以便追溯,如出现不合格品应及时反馈给供销等到部门进行处理。

焊条按YD.Q013-2000焊条进货检验规程验收钢材按YD.Q003-2001 钢材进货检验规程验收铸钢件按ZBJ98015-89锅炉管道附件承压铸钢件技术条件验收铸件按ZBJ98016-89锅炉锻件技术条件验收二、过程检验加工凭车间开出的领料单到仓库领料,保管人员发料时一并在领料单上写明材料批号。

加工时当第一件工序结束,自检认为合格后通知质检人员进行首检,并将材料批号记入生产流程卡,首检合格后再进行批量加工,确保不合格的、批号不明的零部件不转序、不入库。

三、最终检验和试验1、完工检验:产品进入组装前其所有加工零部件需经过复检,并在出库复检单上注明零件批号,然后按技术文件规定要求进行组装、调试、泵试等到系列检验与试验,合格后质检人员作出合格标识,编制产品检验批号(另有批号规定)填写在检验和试验报告上,但零件出库复检单必须附后,以便对应追溯。

2、出厂前复检:质管员按照发货明细表、装箱单对出厂前的产品进行最终检验,要求逐一验明产品的主件、副件、随机配件的名称、规格型号、数量等以及外观形象、尺寸、清洁度,等到进行全面检验,要求万无一失,确保不合格的和有疑问差错的产品不出厂。

检验与试验执行YD.Q022-99/A版,阀门的检验和试验项目及要求规定。

计量器具内校规程

计测器内校管理程序1、硬度计的内校程序(1)、结构说明:常用硬度计分为①章氐其计算符号为HV 。

②布氐其计算符号为HB ,③洛氐其计算机符号为HR 三者之结构大致相同。

是由以下结构组成如图(一)所示:(2)、校验基准:使用外校合格的硬度计进行对比校准。

(3)、校准环境及周期:常温、常压,静置2小时以上,校准周期12个月。

(4)、校准步骤:(6)、记录保存:①、 校准合格后,贴校准标签。

②、 校准不合格时:依实际情况,判定为:暂停使用,降级使用,维修,报废处理。

③、 将校准结果登录在DF4221-02《检测仪器清单》表格内。

2、深度尺内校程序:(1)、结构概述:深度尺是用来测量肓孔,梯形孔及凹槽等深度尺寸的量具,结构组成如图(二)所示:(2)、校准基准:标准量块(外校合格的标准块)。

(3)、校准环境及周期:常温,常压,静置2小时以上,校准周期12个月。

(4)、校准步骤:(6)、记录保存:①、校准合格后,贴校准标签。

②、校准不合格时,依实际情况,判定为暂停使用,降级使用,报废处理。

③、将校准结果登录在DF4221-02《检测仪器清单》表格内。

3、高度尺内校程序:(1)、结构概述:高度尺是用来测量工件的中央相互位置和精密划线的量具,其主要由以下结构组成,如图(三)所示:(2)、校准基准:选用外校合格的量块和平台进行比对校准。

(3)、校准环境及周期:常温,常压,静置2小时以上,校准周期为12个月。

(4)、校准步骤:(5(6)、记录保存:①、校准合格后,贴上校准标签。

②、校准不合格时,依实际情况定为暂停使用,降级使用报废处理。

③、将校准结果登录在DF4221-02《检测仪器清单》表格内。

4、外径千分尺内校程序:(1)、外径千分尺又叫螺旋测微器,外径千分尺是由尺架,测砧,测微螺杆,微调装置,锁紧装置,固定套筒,微分筒等组成,如图(三)所示。

(2)、使用基准:外校合格的标准量块:(3)、校准环境及周期。

内部校准操作规定

内部校准操作规定1. 目的本操作规定的目的是确保内部校准过程的顺利进行,以保证准确的测试结果和可靠的数据分析。

2. 定义- 内部校准:通过使用标准样本或校准物来验证测试设备或方法的准确性和可靠性的过程。

- 校准物:指用于校准测试设备的已知特性和浓度的物质或样本。

- 校准样本:指测试设备校准所需的样本。

3. 校准物管理- 所有校准物应由指定的负责人进行管理,并确保其存储和使用符合相关的法规和标准要求。

- 校准物的标签应清晰明确,包括名称、批号、有效期等信息。

- 校准物的存储条件应符合其要求,避免受潮、受热或暴露于有害物质。

4. 校准样本准备- 校准样本的制备应按照相关的测试方法和标准操作规程进行,确保操作的准确性和可重复性。

- 校准样本的制备人员应具备相关的技能和经验,并接受过相应的培训。

5. 校准设备验证- 校准设备应定期进行验证,以确保其准确性和稳定性。

- 校准设备验证的频率应根据设备的使用情况和生产需求进行制定,并记录在相关的验证报告中。

6. 校准过程记录- 每次进行内部校准时,应记录校准的日期、时间、校准人员和校准结果等信息。

- 校准记录应保存在指定的位置,确保其可追溯和可审查。

7. 校准结果评估- 校准结果应根据设备的规格要求和标准要求进行评估,并记录在相应的校准报告中。

- 如果校准结果不符合要求,应及时采取纠正措施,并重新进行校准。

8. 文件管理- 所有与内部校准相关的文件应进行妥善管理,包括校准记录、校准报告、校准设备验证报告等。

- 文件管理应符合相关的法规和标准要求,并确保其保密性和完整性。

9. 培训与交流- 所有参与内部校准的人员应接受相应的培训,包括校准方法、校准设备的操作和维护等内容。

- 定期进行内部培训和交流,以提高校准人员的技能和知识水平。

10. 批准与执行本操作规定由质量管理部门进行批准,并由相关部门执行。

如有任何修改或更新,应及时通知并重新培训相关人员。

专用检具校准操作规程

《专用检具校准操作规程》

一、目的:

为了确保各部门使用的自制专用检具在有效范围内,特编制此校准方法,以便及时正确的对专用检具进行校准。

具体操作步骤如下:

二、校准准备工作

1、检查校准所用测量仪器是否正常,是否在标定的有效期内;

2、校准前先将检具摆放在检测室水平工作台上,静待两小时;

3、依据《实验室管理手册》对各类制专用检具进行校正。

三、校准

1、外观检查:主要依据目测为主检查检具外观。

要求检具使用面无

碰伤、划伤,检具的标识(规格、编号、有效期)清晰。

2、关键尺寸检查:依据检具设计图纸要求,对检具的关键尺寸进行

检测。

根据检具精度要求,选择适当的测量工具,要求测量工具测

量精度在尺寸要求公差的1/2范围内。

并且要求测量工具必须在有

效期范围内。

尺寸测量时,必须按照技术要求,先确定测量基准

点,按照尺寸逐一进行测量。

3、记录及判定:详细的作好校验记录,并根据检测结果与设计要求

进行对比,给出判定结果;

四、标识:

对校准合格的自制专用检具及时做好状态标识,并刻好有效日期;

五、处理:

对校准不合格的自制检具,通知工模部进行维修,维修后的检具必须进行重新校验;专用检具校准接近磨损极限予以报废,超磨损极限通知SQE对该检具用于近期生产中的产品进行确认。

对于合格检具,做好标识继续投入使用,对不合格的及时进行报废处理,并申请新的检具。

编制:审核:批准:。

计量器具内校规范

1 目的对公司内的计量器具进行内部校验,确保其准确度和适用性,保持完好。

2 范围适用于公司内长度类量具(如卡尺、千分尺、高度尺)、检具、塞规、环规及电子秤的内部校准。

3.职责:内校由计量室有证书资质人员实施4 校验仪器及设备外校合格的千分尺,外校合格的标准量块,外校合格的投影仪,外校合格的法码等。

5 环境条件1、温度: 23 ±2 ℃2、湿度: 50 ±20 %RH6 校验6.1卡尺、高度尺、深度尺1、外观检查2、示值误差检测6.1.2校验仪器及设备外校合格的卡尺、外校合格的标准块(1-100mm 38块 2级)。

6.1.4 校验步骤:1、外观检查:检查尺子测量接触面是否平整、干净,无污渍、锈迹,表头的指针/游标是否完好,有无松动,刻度是否清晰,推动表头是否平稳、平滑。

各功能能稳定、工作可靠。

2、示值误差检测:(1)将尺子调至零点位置,使读数归零、指针对准零点。

(2)选取一块标准量块进行测量,读取其数值。

(注意:取放标准量块时,必需戴细纱手套;测量过程卡尺要与被测量块同方向平直。

(3)用同样的方法,取3~5组不同量块进行测量。

测量点如下图卡尺量程校准点0-150mm 50 100 1400-200mm 20 50 120 1900-300mm 40 100 200 290(4)不同量程的尺子可选用不同的基准块或其组合进行校准,对标准块量测值误差,(5)将检定结果填写在《监测设备履历卡》内。

校准周期:6个月。

6.2千分尺1、外观检查2、示值误差检测6.2.2校验仪器及设备外校合格的标准块(1-100mm 38块 2级)1、外观检查:千分尺刻度应清晰,测量面无损伤,测量面应无漏光,微调装置,锁定机构应良好,2、示值误差检测:量程范围内选取低、中、高三个检定点,分别选取三个相应的标准量块,用待检千分尺对每一量块检定三次。

要求对标准块量测值误差不能大于0.005mm3将检定结果填写在《监测设备履历卡》内。

专用量检具的校准规程

专用量检具的校准规程

1 范围

本标准规定了公司自制的间隙圈、校圆圈的校准规程。

本标准适用于各类自制的间隙圈、校圆圈的校准。

2 技术要求及校准方法

2. 1 外观

2. 1. 1 要求

表面应无锈蚀、碰伤、毛刺、测量面有足够的光洁度,并涂有防锈油。

2. 1. 2 校准方法:目力观察。

2. 2 尺寸和圆柱度

2. 2. 1 要求

按图纸的技术要求。

2. 2. 2 校准方法

先用环规或千分尺对内径百分表进行校准,再用内径百分表对间隙圈、校圆圈进行校准,校准位置选取距基准面1~2mm处,在360°圆周范围至少均匀选取6个点。

3 记录

3. 1 新制的间隙圈、校圆圈进行校准后进行登记、编号,建立台帐。

3. 2 在用的间隙圈、校圆圈每次校准后,填写“专用量具校准检定记录”,见附录。

3. 3 校准记录保存两年。

附录:

专用量具检定记录

检定日期: 年月日名称编号型号规格检定结论检定员。

专用量检具校准操作规程

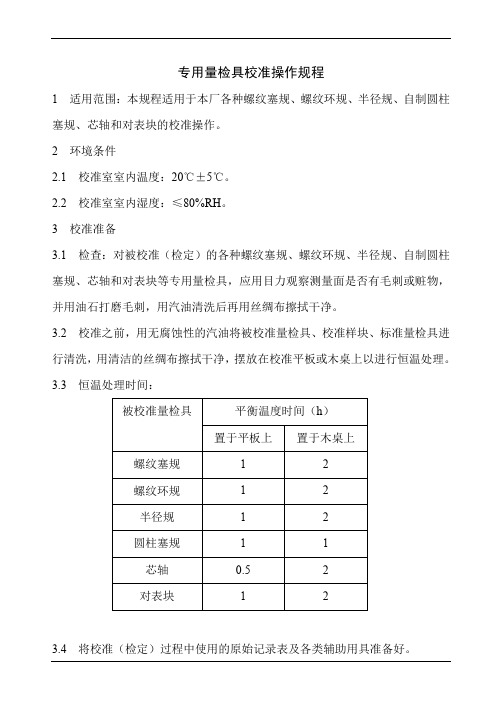

专用量检具校准操作规程1 适用范围:本规程适用于本厂各种螺纹塞规、螺纹环规、半径规、自制圆柱塞规、芯轴和对表块的校准操作。

2 环境条件2.1 校准室室内温度:20℃±5℃。

2.2 校准室室内湿度:≤80%RH。

3 校准准备3.1 检查:对被校准(检定)的各种螺纹塞规、螺纹环规、半径规、自制圆柱塞规、芯轴和对表块等专用量检具,应用目力观察测量面是否有毛刺或赃物,并用油石打磨毛刺,用汽油清洗后再用丝绸布擦拭干净。

3.2 校准之前,用无腐蚀性的汽油将被校准量检具、校准样块、标准量检具进行清洗,用清洁的丝绸布擦拭干净,摆放在校准平板或木桌上以进行恒温处理。

3.3 恒温处理时间:3.4 将校准(检定)过程中使用的原始记录表及各类辅助用具准备好。

4 校准项目4.1 外观;4.2 表面粗糙度;4.3 规格尺寸;4.4 淬火硬度(新投入的量检具)。

5 校准周期:见Q/MJ—G03—13—2004《测量装置周期检定计划》。

6 校准(检定)方法6.1 外观:目测,工作面不应有影响使用的外观缺陷。

6.2 表面粗糙度:用粗糙度测量仪检测。

6.3 规格尺寸:螺纹塞规、螺纹环规和半径规,采用对比的方法。

圆柱塞规、芯轴和对表块,用外检合格的相应规格和分度值的外径千分尺测量。

6.4 淬火硬度:用外检合格的适用的硬度计检测。

7 校准(检定)的判定8 校准操作8.1 使用标准样块、标准量检具时,戴好手套,8.2 首先校核标准量检具的零线(即调零),以降低标准量检具的操作误差。

8.3 校准时,被校准量检具的各受检测量面与标准量检具应轻轻接触,不得有碰撞现象。

8.4 对被校准量检具的校准部位依次按序校准(检定)。

计量员校准完毕后,须由另一计量员核验,确保校准(检定)结果的准确性。

做好相应的原始记录,以便追溯。

8.5 校准(检定)结果符合技术要求的,填发校准(检定)合格证书或校准(检定)通知单,该量检具可以投入使用;不符合要求的填写报废处理单。

Q008 卡尺校准作业指导书

±0.01

3.4.4清理工作台面,填写校准报告及相关记录。

3.5备注:(参考点)

3.5.1量程在0~150mm卡尺尺寸校准标准尺寸分别为:25mm,75mm,125mm。

3.5.2量程在0~200mm卡尺尺寸校准标准尺寸分别为:50mm,100mm,150mm。

3.5.3量程在0~300mm卡尺尺寸校准标准尺寸分别为:50mm,125mm,250mm。

3.5.4量程在0~450mm、0~500mm、0~600mm卡尺尺寸校准标准尺寸分别为:75mm,150mm,200mm,300mm,450mm。

4、相关记录:

4.1《计量仪器内部校准报告》

1、目的

规范卡尺校准操作,确保卡尺准确性和适用性保持完好。

2、适用范围

适用于本公司所有卡尺(线卡、表卡、数显卡尺)的校准。

3、内容:

3.1主要校准标准器具:

外校合格标准量块、外校合格大理石平台、外校合格标准千分尺。

3.2校准环境条件:

温度:20°±3°,相对湿度55%±10%

3.3校准周期:

4.1外观检查

检查卡尺测量接触面是否平整、干净、无污渍、锈迹、指针式卡尺表头的指针是否完好,有无松动,刻度、数字是否清晰或其他影响使用性能的缺陷,两个量爪不得有明显错位。

3.4.2各部分相互作用

检具内部校准通用规程

1.1.为保证自制检具、夹具等有效管理,并使产品质量得以保证,特制订本内部检具校准规程。

2.0SCOPE 范围2.1适用于MMK公司内部所有自制检具、夹具等。

3.0DEFINITIONS定义None 无4.0REFERENCE DOCUMENTS参考文件4.1测量仪器管理程序5.0RECORDS 记录5.1检具内部校准报告6.0RESPONSIBILITY职责6.1计量员负责内部校准工作,作好记录并发出内部校准报告。

6.2计量员负责制定内部检具校准规程,提交质量经理审核内部校准报告。

7.0PROCESS 流程7.1 人员资格要求实施内部校准人员应经过必须经过相关的仪器校验技能培训,且能熟练操作测量室各种检测设备。

7.2校准计划及周期计量人员根据《量具登记表及校验计划》要求,合理制定自制检具、夹具的校准周期,一般检具为一年,夹具为验收时一次性校准,对到期需内部校准的自制检具实施内部校准。

7.3校准使用工具及设备CMM卡尺千分尺卷尺量块大理石无水酒精防锈油等7.4校准环境要求为保证检具测量的准确性,要求内部校准时,检具需要实验室环境内放置4小时以上,以减少因温湿度而影响到测量精度。

实验室的环境温度控制在20±5℃,湿度40%-80%内。

7.5校准说明7.5.1 外观检具、夹具的使用面应无锈蚀、碰伤或其它缺陷。

使用中检具不应有影响使用准确的外观缺陷。

1制造厂名或商标(自制的可以不表明这项,见图纸);2检具的基本尺寸和公差代号;3检具的用途代号(单头双极限量规可以不标志):T----表示通规的用途代号;Z----表示止规的用途代号。

4检具应经过稳定性处理,应有出厂检验报告,图纸,操作说明等信息。

7.5.2实施校准1. 为保证校准的准确性,待校检具需在实验室环境内放置4小时以上。

2. 校准仪器的选择根据被校准检具的尺寸公差选用检定仪器。

其原则为:测量仪器的分辨率是被测量尺寸公差的10 倍。

3.根据图纸标注的尺寸,对测量件关键尺寸进行校准。

内部校准规程

文件編号/Doc. No: DG-QA-1851.目的:适用于公司的所有内部校正设备操作。

2.范围:适用于公司所使用的内部校准设备。

3.使用标准:使用经外校合格的标准砝码/标准量块。

4.环境条件:实验室温度湿度。

文件編号/Doc. No: DG-QA-1855. 校准操作要求:5.1电子秤5.1.1校正前:5.1.1.1先记录当时温湿度情况。

5.1.1.2 清理被校电子秤载物台,接通电源后进行归零。

5.1.2校正中:5.1.2.1分别使用5,10,50,100,(100+50+20+20+10)g的砝码进行校准,每个重量读数三次取平均值,记录于仪器[内校报告记录表]中。

(如砝码未进行外校,则可用外校合格电子秤称量砝码重量,然后由待校电子秤来依次称其重量,读数三次取平均值,进行比较差异)。

5.1.2.2 进行数据处理。

根据下式计算误差:5.1.3 校正后:5.1.3.1与判定标准比较。

(1)在允许误差范围内判定合格,在被校电子秤上贴校正合格标签。

(2)超出允差范围,判定不合格,不贴合格标签。

文件編号/Doc. No: DG-QA-1855.1.3.2 校正结果应由品质部门记录于[测量仪器校准控制计划(内部校准)]。

日常使用时如有异常检修,由使用单位将结果交由品保记录于[测量仪器校准控制计划(内部校准)]。

5.1.4.校正周期:每半年一次5.2 钢尺、卷尺5.2.1校正前:5.2.1.1钢尺校正:检查钢尺、卷尺的刻度是否清晰,钢片是否平齐,卷尺伸缩性是否灵活。

5.2.1.2卷尺校正:先在长桌上放一张600mm长的纸,该纸边缘(零点)与标准玻璃线纹尺的零点重合,从纸边缘起,校出5个校对点分别,100mm,200mm,300mm,400mm, 500mm处。

5.2.2校正中:5.2.2.1钢尺校正时,直接将钢尺放于标准玻璃线纹尺下,把钢尺零点与标准玻璃线纹尺零点紧贴于同一平面上,标准玻璃线纹尺的刻度对着校正钢尺的刻度,重复三次量测。

仪器内校规范

5.1.4.3校正完以后用酒精擦洗块规表面,涂上防锈油。

5.1.5测定点:测量时使用量规,机械式卡尺必须确认零部件的误差。

最大测试

长度(MM)

测定点

外侧测定部

内侧测定部

测深部

150

1

5

50

100

0

1

5

50

100

0

5.1.6判定基准:根据测定最大误差,决定卡尺的精度等级。单位(MM)

内校规范

文件编号:

版本/次:BO

页数:共4页

制定日期:20文件为本公司机密文件,未经副总经理许可,不得私自外借或复印

修订记录

日期

版本/号

页次

条文

修订内容

编制

审核

批准

2011-11-05

A/0

4

新发行

2015-12-25

BO

4

修订内容

1.0目的

为了建立完整的检验、测量和试验设备管制程序,以规范检验、测量和试验设备的维护保养及校验作业,确保测量和试验设备的准确性及被检测的产品特性符合规定要求。

2.0范围:

本公司内所有能进行内校的检测设备,如卡尺、电子砰。

3.0职责:

品管部:负责按本指导书对本公司的内校检测设备进行维护保养及校验。

4.0定义:

检测设备:指检验、测量或分析产品特性值的相关仪器或设备,如:卡尺、电子砰。

5.0作业内容:

5.1游标卡尺校验:

5.1.1适用于测定范围150MM以下的电子式,指针式及机械式卡尺的校正。

种类

一级

二级

三级

不合格

电子卡尺

通用抽查标准(008)2009.01.14D

品质部通用抽查标准一.目的:明确本公司品质部抽样计划及判定标准,以确保产品质量符合客户要求。

二.适用范围:本标准适用于本公司品质部对所有产品的抽查;三.负责部门:IQCIPQCQA四.质量抽样检查:定义: AQL是指为抽检而订出的一能被接受的最高不合格品率4.1一般使用抽样检查为:MIL-STD-105EAQL0.654.1.1一次正常抽查表的使用:A.一次正常抽查表包括:A).样本含量字码表(参看第二页表一);B).一次正常抽查表(参看第三页表二);B.使用方法:A).查样本含量字码表:批量所在行与样本含量字码的“一般抽查水平LEVEL II”,“特殊抽查水平S-3”所在列的相交栏,可查到外观、尺寸的样本含量字码;B).查一次正常抽查表:可查到样本含量字码右边的“样本含量(n)”及字码所在行与0.65所在列相交栏的Ac,Re;例:规定AQL0.65,外观LEVEL II和尺寸S-3批量1000pcs的某产品,求外观和尺寸的抽样方案;a.查样本含量字码表,“尺寸”样本含量字码E,“外观”的样本含量字码J;b.查一次正常抽查表,“尺寸”的样本含量应为20,Ac为0,Re为1,“外观”的样本含量为80,Ac为1,Re为2;c.表中符号意义:↓:采用箭头下一个抽查方案,如样本含量等于或超过批量时,则需100%检查;↑:采用箭头上面的第一个抽样方案;AC:合格判定数;Re:不合格判定数;C.判断批合格或不合格:4.1.2 C=0抽样检查方案:A.根据批量的大小及规定的水平(AQL)抽取相应的样本数B.检查结果需满足C=0需求(即Ac为0,Re为1)例:有一批量为1000PCS的货物,规定尺寸抽样采用1.0,外观采用0.065,求其抽样数?查表三得知:尺寸需抽取34PCS,外观需抽取200PCS样本,Ac为0,Re为1。

4.1.3 LTPD7%抽样检查方案A.无论批量的大小,每批抽查32 PCS为样本做外观及尺寸或功能检查B.检查结果为Ac为0,Re为1五.附件A.表一:样本含量字码表;B.表二:一次正常抽查表;C.表三:C=0抽样检查表;表一:样本含量字码表:表二:一次正常抽查表:表三:C=0抽样检查:五.抽查标准:5.1 IQC抽查标准5.1.1 抽样计划A. 外发机加工产品a. 尺寸按MIL-STD-105E ,AQL0.65 S3 抽样;b. 外观按MIL-STD-105E AQL0.65 LEVEL II 抽样;B. 表面处理来料a. 尺寸按批量在1-1200PCS的,每批抽查10PCS;批量在1200PCS以上的按MIL-STD-105EAQL0.65 S-3 抽样 ;不足10PCS的全检;C=0b. 外观按MIL-STD-105E AQL0.65 LEVEL II 抽样;C. 原材料(压铸件)a. 尺寸按每批每模号2PCS抽查;b. 外观按MIL-STD-105E AQL0.65 LEVEL II 抽样;D. 一般来料(主料,拉料件)a. 尺寸:批量在1-1200PCS的,每批抽查10PCS;批量在1200PCS以上的按MIL-STD-105EAQL0.65 S-3 抽样 ;不足10PCS的全检;C=0b. 外观按MIL-STD-105E AQL0.65 LEVEL II 抽样;5.1.2 检查要求按《通用来料检查标准》检查5.1.3 不合格品处理当抽查发现来料不符合检查要求时,按《不合格品控制程序》进行处理。

内部校准规程

内部校准规程一、温度计内部校准规程1 目的对温度计进行内部校准,确保其准确性和适用性保持完好。

2 范围适用于测量溶液温度所使用的水银温度计。

3 校准用基准设备外校合格的数显温度表(精度0.1℃).4 环境条件室温。

5 校准步骤5.1 检查玻璃体是否破裂及刻度是否清晰,否则更换。

5.2 用一透明容器盛装适量自然溶解的冰水混合物。

5.3 把温度计有水银液体的一端放进冰水混合物中,然后观察水银柱的变化情况。

5.4 待水银柱变化稳定,再对照温度计刻度是否在0℃的位置,记录读数。

5.5 第一次测量完成后,取出温度计,待水银柱回到自然的位置后,重新第二次测量,这样连续测量三次,取得结果再取其平均值,记录在《内校记录表》内,允许误差±1.0℃。

5.6以上步骤完成后,把温度计放在50℃以下的温水中(30℃为宜),用基准数显温度表进行校对(把探头放在水银柱旁边的温水中),对比并记录温度计的和基准温度表的温度读数。

5.7第一次测量完成取出温度计,待水银柱回到自然的位置后,再进行第二、第三次测量,测量结果取其平均值,记录在《内校记录表》内,允许误差±1.0℃。

5.8 把温度计放在50℃以上的热水中(80℃为宜),重复5.6、5.7相关步骤。

5.9三次测量值与标准值之差,均在允许误差范围内,该温度计判校准合格。

6 相关记录6.1内校记录表。

二、显微镜内部校准规程1 目的对显微镜进行内部校准,确保样本观察清晰、准确。

2 适用范围适用于使用中和维修后的生物显微镜的自校准。

3 校准所使用的主要测量设备星点板,测量范围:物镜(0-1000)X,最大允许误差:0.1%。

4 校准的环境条件温度:25+2℃,湿度:45%+2%5 校准步骤5.1仪器外观目镜、物镜、聚光镜等部件无损坏。

显微镜各移动与转动部分应有舒适感觉,不得有过紧过松现象。

5.2光学系统成像质量打开光源,缩小光阑孔,校验其中心与聚光镜、物镜和目镜孔径中心重合程度。

工装检具内部校准规程

1.目的

确保本公司自制检具能够控制在精度范围内。

2.适用范围

本公司自制检具的校验管理。

3.职责

3.1技术部负责检具的设计和制造等工作。

3.2质管部负责检具的验收、建立台帐、周期校验和标识等管理工作。

3.3生产部负责自制检具的使用及日常保养工作等。

4.工作程序

4.1自制的检具根据生产的需要由技术部负责设计并制造后,由质管部根据图纸进行验

收。

4.2验收合格后进行编号,登录台帐并在检具上作好标识(标识包括:编号、有效日期、

校验人)。

4.3校验环境条件为:室温。

4.4校验设备为:客户提供的标准样件。

4.5校准人:具有量具校验资格的人员进行校准。

4.6校准方法:将被校准检具放在实温24小时后按图纸要求用游标卡尺对工装上的定位

销外径进行检测,用标准样件对定位销间的位置关系进行检测,检测结

果记录在“检具内校记录表”上。

4.7接收精度:依相关图纸等规定的检具允收精度判定

4.8校验周期:半年(6月)

5 相关记录

《内校记录表》

内校记录表

校准合格标签

编制:张林刚审批:。

检验室内部校准规程

内部校准规程(电子秤、电子天平)1.0 目的用于规范电子称和电子天平的内部校准方法,以保证称量结果的准确性。

2.0 范围本标准适用于所有电子称和电子天平的内部校准。

3.0 工具外校标准200g砝码。

4.0 校准步骤4.1 电子称的校准4.1.1 清洁被校电子秤进行归零调平。

4.1.2 分别在电子秤托盘上的五个位置(四个角和中心点)置放200g的砝码进行称量,将五个重量读数取平均值,砝码必须使用由计量检定检验机构校准合格的砝码。

4.1.3 根据下式计算误差△(%)=(G-g)×100%/G式中G——砝码示值 g——电子称的平均读数。

4.1.4 误差:△(%)在±5‰以内,判校准合格,如果出现误差,无论误差数值的大小,现场的校准人员都必须通知实验室的计量管理员,计量管理员首先应查询是否有备用的电子称。

如果没有备用的电子称然后在看误差是否在允许误差范围内,再投入使用。

4.2 电子天平的校准4.2.1 零位稳定后按CAL键,显示器显示:CAL –C200-(闪烁等待放置200g校准砝码)4.2.2 校准砝码放上后,显示:﹍(等待校准)4.2.3 待稳定后,显示:200.00,校准完成。

4.3 如发现电子称有问题及时上报实验室,由实验室人员处理。

5.0 校准频率:6.0参考文件电子称的使用说明书内部校准规程(容量仪器)1.0 目的1.1 了解容量仪器校准的意义和方法。

1.2 初步掌握移液管的校准和容量瓶与移液管间相对校准的操作。

2.0 范围本标准适用于所有滴定管、移液管、容量瓶的内部校准。

3.0 工具外校电子称、分度值为0.1℃的温度计。

4.0 校准步骤4.1 称量被校量具的量入或量出的纯水质量,在根据不同温度下纯水在空气中的密度计算出量具的实际体积。

4.2 规格及要求4.2.1 移液管4.2.2 容量瓶4.2.1 滴定管5.0 校准频率6.0 参考文件中华人民共和国国家计量检定规程 JJG1967.0 其他水在不同温度下的密度内部校准规程(温度计)1.0 目的用于规范温度计的内部校准方法,以保证温度测量结果的准确性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

WD-QA-008 检具内部校准通用规程

本文件旨在确保___内部所有自制检具、夹具等得到有效

管理和内部校准,以保证产品质量。

为此,制定了本内部检具校准规程。

适用范围是___内部所有自制检具、夹具等。

本规程中没

有定义。

参考文件是测量仪器管理程序,记录是检具内部校准报告。

计量员负责内部校准工作,包括记录和发出内部校准报告。

同时,计量员还负责制定内部检具校准规程,并提交质量经理审核内部校准报告。

实施内部校准人员需要经过相关的仪器校验技能培训,并熟练操作测量室各种检测设备。

根据《量具登记表及校验计划》要求,计量人员合理制定自制检具、夹具的校准周期。

一般检具为一年,夹具为验收时一次性校准。

到期需要内部校准的自制检具需要进行内部校准。

校准使用工具和设备包括CMM、卡尺、千分尺、卷尺、

量块、大理石、无水酒精、防锈油等。

校准环境需要符合标准要求。

___

When it comes to checking fixture design and build。

there

are ___:

1.Archive the C table from the Checking Fixture Design & Build Checklist along with the n ___.

2.Number the checking fixtures and record them in the Measuring ___.

3.After n。

___ spraying a small amount of rust-proof oil.

4.When ___。

be gentle and place them back in their boxes after use.

5.___.

6.___ fixtures not used for an extended d。

inspect them once

a week and keep records。

If any problems are found。

___.

Flow Chart

The following flow ___:

1.___.

2.If the fixture is damaged or does not meet the required standard。

submit a scrap n.

3.If the measuring instrument is damaged。

___.

4.___.

5.If the fixture passes n。

it is considered qualified.

6.If the fixture fails n。

repair it.

7.Record the checking ___.

8.Re-___.

9.___.

10.Archive ___.

11.Distribute for use.

Management ___: ___

Department: QA ___

n: 2.0

Effective Date: October 15.2014。