PCB钻孔工艺详解

pcb背钻孔工艺流程

pcb背钻孔工艺流程

PCB背钻孔工艺流程是指在PCB板的背面钻孔的工艺流程,一般包括以下几个步骤:

1. 材料准备:准备好需要钻孔的PCB板和背钻孔用的钻头。

2. 设计钻孔布局:在PCB设计时,在背面的相应位置安排好需要钻孔的位置和大小。

3. 钻孔定位:使用精确的钻孔机来对PCB板进行定位。

可以使用自动对位系统或者人工对位。

4. 钻孔加工:将PCB板放置在钻孔机上,根据钻孔布局,使用钻头对PCB背面进行钻孔操作。

钻孔机可以是CNC钻孔机或者半自动钻孔机,根据生产需求选择。

5. 清洁处理:钻孔完成后,需要进行清洁处理,以便去除可能产生的残渣和污染物。

6. 检查质量:对钻孔的质量进行检查,包括孔径、孔壁平整度和孔位置偏差等。

7. 防腐处理:有些需要防腐的PCB板,在背部钻孔完成后,需要进行防腐处理,以防止氧化和腐蚀。

8. 清洁再检查:最后,对PCB板进行再次清洁和检查,确保钻孔工艺完成后的质量符合要求。

这是一个基本的PCB背钻孔工艺流程,具体的操作方法和设备选择还会因实际情况而有所不同。

PCB生产中背钻工艺详解

PCB生产中背钻工艺详解1.什么背钻?背钻其实就是控深钻比较特殊的一种,在多层板的制作中,例如12层板的制作,我们需要将第1层连到第9层,通常我们钻出通孔(一次钻),然后陈铜。

这样第1层直接连到第12层,实际我们只需要第1层连到第9层,第10到第12层由于没有线路相连,像一个柱子。

这个柱子影响信号的通路,在通讯信号会引起信号完整性问题。

所以将这个多余的柱子(业内叫STUB)从反面钻掉(二次钻)。

所以叫背钻,但是一般也不会钻那么干净,因为后续工序会电解掉一点铜,且钻尖本身也是尖的。

所以PCB厂家会留下一小点,这个留下的STUB的长度叫B值,一般在50-150UM范围为好。

2.背钻孔有什么样的优点?1、减小杂讯干扰;2、提高信号完整性;3、局部板厚变小;4、减少埋盲孔的使用,降低PCB制作难度。

3.背钻孔有什么作用?背钻的作用是钻掉没有起到任何连接或者传输作用的通孔段,避免造成高速信号传输的反射、散射、延迟等,给信号带来“失真”研究表明:影响信号系统信号完整性的主要因素除设计、板材料、传输线、连接器、芯片封装等因素外,导通孔对信号完整性有较大影响。

4.背钻孔生产工作原理依靠钻针下钻时,钻针尖接触基板板面铜箔时产生的微电流来感应板面高度位置,再依据设定的下钻深度进行下钻,在达到下钻深度时停止下钻。

如图二,工作示意图所示5.背钻制作工艺流程?a、提供PCB,PCB上设有定位孔,利用所述定位孔对PCB进行一钻定位并进行一钻钻孔;b、对一钻钻孔后的PCB进行电镀,电镀前对所述定位孔进行干膜封孔处理;c、在电镀后的PCB上制作外层图形;d、在形成外层图形后的PCB上进行图形电镀,在图形电镀前对所述定位孔进行干膜封孔处理;e、利用一钻所使用的定位孔进行背钻定位,采用钻刀对需要进行背钻的电镀孔进行背钻;f、背钻后对背钻孔进行水洗,清除背钻孔内残留的钻屑。

6. 如有电路板有孔要求从第14层钻到12层要如何解决呢?1、如该板在第11层有信号线,在信号线的两端有通孔连接到元件面和焊锡面,在元件面上将会插装元器件,如下图所示,也就是说,在该线路上,信号的传输是从元件A通过第11层的信号线传递到元件B。

pcb行业的钻孔工序培训

钻孔工序是实现PCB多层布线的基础 ,对于确保电路板导通性能和电气性 能至关重要。

钻孔工序的基本流程

定位与校准

确保覆铜板位置准 确,避免钻孔偏差。

孔径检查

检查钻出的导通孔 是否符合设计要求。

开料

将覆铜板切割成适 当大小,准备进行 钻孔。

钻孔

使用钻孔机在覆铜 板上钻出导通孔。

后处理

清洗、烘干等后处 理步骤,确保导通 孔质量。

06 实际操作和案例分析

实际操作前的准备和安全检查

工具和设备的检查

01

确保钻机、钻头、钻嘴等工具和设备完好无损,没有磨损或损

坏的情况。

环境安全检查

02

检查工作区域是否整洁、宽敞,确保没有杂物和障碍物,保证

工作过程中的安全。

个人防护用品的佩戴

03

确保工作人员佩戴合适的防护眼镜、手套、工作服等个人防护

清洁度要求

钻孔过程中产生的切屑和污染物会影响电路板的性能和可靠 性。在培训中,学员需要学习如何控制工作区域的清洁度, 以及如何使用清洗剂和工具对钻孔后的PCB进行清洁处理。

钻孔的质量检测和控制

质量检测

钻孔质量直接影响电路板的性能和可靠 性。在培训中,学员需要学习如何使用 各种检测工具对钻孔质量进行检测,包 括孔径、深度、位置精度等参数的测量 和控制方法。

环保和可持续发展的要求对钻孔工艺的影响

环保和可持续发展意识的提高

随着社会对环保和可持续发展的重视程度不断提高, PCB行业也开始重视环保和可持续发展。在钻孔工艺 方面,需要采取一系列措施来减少环境污染和提高资 源利用效率。

环保型钻孔设备和技术的推广应用

研发和推广应用环保型钻孔设备和加工技术,如无污 染或低污染的钻孔液、环保型刀具等,以降低加工过 程中的环境污染,同时提高资源利用效率。

pcb 钻孔 沉铜 线路 工艺

PCB(Printed Circuit Board,印刷电路板)的钻孔、沉铜和线路工艺是PCB制造过程中的关键环节,下面是它们的概述:

1. 钻孔(Drilling):钻孔是在PCB上钻孔以安装元器件或者连接电路的过程。

它通常在PCB板材上完成前进行,使用高速钻头进行钻孔。

钻孔有两种类型,即机械钻孔和激光钻孔。

机械钻孔是使用机械钻头进行钻孔,适用于普通PCB板;激光钻孔则是使用激光束进行钻孔,适用于复杂的高密度板。

2. 沉铜(Copper Plating):沉铜是将导电层覆盖在PCB钻孔内壁上的过程,以便形成连接电路。

钻孔后,通常会先进行表面处理,然后通过化学方法在钻孔内壁沉积一层薄铜。

这样可以提高PCB的导电性,并保证连接的可靠性。

3. 线路(Circuit):线路是PCB上的电路连接,通过导线将元器件之间的电气信号传递。

在线路工艺中,首先在PCB板上涂覆一层覆铜膜,然后使用光刻技术将电路图案暴光到覆铜膜上。

接着,通过酸蚀或化学蚀刻的方式去除暴光区域的覆铜膜,形成电路线路。

以上是PCB钻孔、沉铜和线路工艺的基本步骤。

在实际的PCB制造过程中,还需要进行一系列的清洗、检测和涂覆等

工艺,以确保PCB的质量和可靠性。

PCB工艺流程详解(三)

PCB工艺流程详解(三)2016-03-10电子工程师之家••钻孔••一、目的:••在线路板上钻通孔或盲孔,以建立层与层之间的通道。

••二、工艺流程:••1.双面板:••2.多层板:••三、设备与用途••1.钻机:用于线路板钻孔。

•2.钉板机:将一块或一块以上的双面板用管位钉固定或一叠,以方便钻板时定位。

•3.翻磨钻咀机:翻磨钻孔使用的钻咀。

•4.上落胶粒机;将钻咀摔胶粒长度固定在0.800〞±0.005〞供钻机使用,或将胶粒从钻咀上退下来。

•5.退钉机;双面板钻孔后退管位钉使用。

•6.台钻机:底板钻管位孔使用。

••四、工具••经ME试验合格,QA认可的钻咀。

•五、操作规范••1.取拿钻咀,搬运上落生产板时需戴手套,以免污染钻咀及线路板。

•2.钻咀使用前,须经检查OK,确保摔胶粒长度在0.800〞±0.005〞之内。

•3.搬运、摆放生产板过程中,不得有拖板、摔板、板上齐板等现象发生,严防擦花线路板。

•4.钻板后检查内容包括:孔径大小、孔数、孔位置,内层偏移(多层板)、孔形状、披锋、擦花。

••六、环境要求:••温度:20±5℃,湿度:≦ 60%。

••七、安全与环保注事项:••1.钻机运行时,头、手及其它物品不得伸入钻机内,需紧急停机时可按钻机两边红色紧急停机键。

•2.取放钻咀需拿手套,且不得接触刀刃部分,以防扎伤。

•3.不得私自接触钻机及其它机器电源开关、变压器,有问题需通知SE或专业人员维修。

•4. 发现吸尘机有异常声音或吸尘袋泄漏,应先关闭钻机及吸尘机,再通知管理人员并更换吸尘袋。

•5. 用废的物料严格按规定方法处理,防止污染环境。

••沉铜&板电••一、工艺流程图:•••二、设备与作用。

••1.设备:•除胶渣(desmear)、沉铜(PTH)及板电(PP)三合一自动生产线。

•2.作用:•本工序是继内层压板、钻孔后通过化学镀方法,在已钻孔板孔内沉积出一层薄薄的高密度且细致的铜层,然后通过全板电镀方法得到一层0.2~0.6mil厚的通孔导电铜(简称一次铜)。

pcb钻孔机的操作技术及流程详解

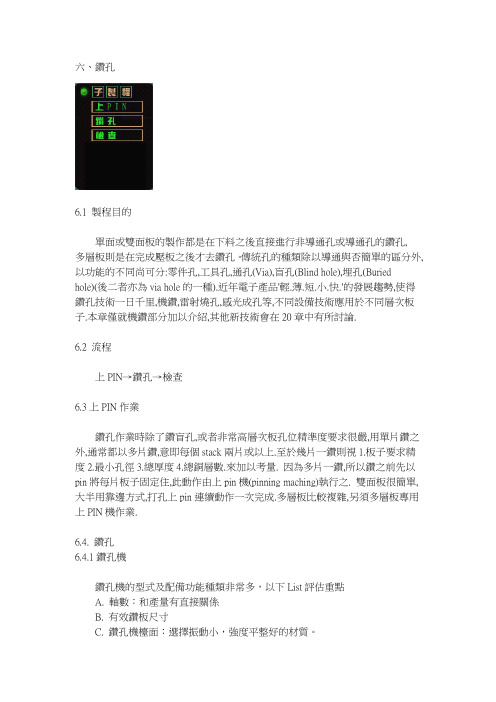

pcb钻孔机的操作技术及流程详解pcb钻孔机的操作技术及流程详解6.1 制程目的单面或双面板的制作都是在下料之后直接进行非导通孔或导通孔的钻孔, 多层板则是在完成压板之后才去钻孔。

传统孔的种类除以导通与否简单的区分外,以功能的不同尚可分:零件孔,工具孔,通孔(Via),盲孔(Blind hole),埋孔(Buried hole)(后二者亦为via hole的一种).近年电子产品'轻.薄.短.小.快.'的发展趋势,使得钻孔技术一日千里,机钻,雷射烧孔,感光成孔等,不同设备技术应用于不同层次板子.本章仅就机钻部分加以介绍,其它新技术会在20章中有所讨论.6.2 流程上PIN→钻孔→检查6.3上PIN作业钻孔作业时除了钻盲孔,或者非常高层次板孔位精准度要求很严,用单片钻之外,通常都以多片钻,意即每个stack两片或以上.至于几片一钻则视1.板子要求精度2.最小孔径3.总厚度4.总铜层数.来加以考虑. 因为多片一钻,所以钻之前先以pin将每片板子固定住,此动作由上pin机(pinning maching)执行之. 双面板很简单,大半用靠边方式,打孔上pin 连续动作一次完成.多层板比较复杂,另须多层板专用上PIN机作业.6.4. 钻孔6.4.1钻孔机钻孔机的型式及配备功能种类非常多,以下List评估重点A. 轴数:和产量有直接关系B. 有效钻板尺寸C. 钻孔机台面:选择振动小,强度平整好的材质。

D. 轴承(Spindle)E. 钻盘:自动更换钻头及钻头数F. 压力脚G. X、Y及Z轴传动及尺寸:精准度,X、Y独立移动H. 集尘系统:搭配压力脚,排屑良好,且冷却钻头功能I. Step Drill的能力J. 断针侦测K. RUN OUT6.4.1.1钻孔房环境设计A. 温湿度控制B. 干净的环境C. 地板承受之重量D. 绝缘接地的考虑E. 外界振动干扰6.4.2 物料介绍钻孔作业中会使用的物料有钻针(Drill Bit),垫板(Back-up board),盖板(Entry board)等.以下逐一介绍:图6.1为钻孔作业中几种物料的示意图.6.4.2.1 钻针(Drill Bit), 或称钻头,其质量对钻孔的良窳有直接立即的影响, 以下将就其材料,外型构、及管理简述之。

PCB工艺流程之镭射钻孔工序工艺培训

(2)运动控制系统 Z轴上下移动机构

作用:改变作用及光强度和光斑直径

X/Y向移动和机构

作用:实现整个板面上孔的加工

(3)CO2激光钻孔光学系统

传递光路

反射镜 透镜

光阑(光圈) 半反半透镜X/YFra bibliotek向扫描用光学摆镜

远心物镜

(A)传递光路

☺多孔光阑

入射光线

多孔光阑

出射光线

(B)X/Y方向扫描用光学摆镜

2.各参数设定意义

(1)APERTURE(光径)/MASK(光圈)

定义: 光在进入扫描镜摆镜前经过一光阑盘,该盘上沿旋转中心等 距离但不同转动角度位置处分布有不同直径的光阑孔,通过转动光阑不 同直径的孔对准入射光束,达到输出不同直径大小光斑的目的.

(2) PULSEWIDTH(脉冲宽度) 定义:激光脉冲宽度表明激光波峰时间持续长短

525mm*95mm*3mm

HITACHI MITSUBISHI

四、镭射钻孔工艺操作及控制条件

1.镭射钻孔主要参数

(1)HITACHI

APERTURE(光径) PULSEWIDTH(脉冲宽度) SHOT(枪数) MODE(模式)

(2)MITSUBISHI

MASK(光圈) PULSEWIDTH(脉冲宽度) SHOT(枪数) B/C(模式)

材料逸出

3.UV成孔

利用紫外光线激光的化学能去破坏有机分子的分子键、 金属晶体的金属键和无机物的离子键,形成悬浮颗粒或原

子团、分子团或原子分子,在局部发生蓬松,配合真空吸 气作用,使小微粒极力从孔中逃逸,或被强制吸走形成孔。

激

激

激

光

光

光

激光照射

化学键撕裂

材料逸出

pcb钻孔工艺技术

pcb钻孔工艺技术PCB钻孔工艺技术是指在PCB(Printed Circuit Board)划线板上进行钻孔加工的一项工艺技术。

PCB钻孔工艺技术的主要目的是为了在PCB上布线时能够通过钻孔进行电气连通和焊接。

下面将详细介绍PCB钻孔工艺技术的步骤和要点。

首先,PCB钻孔工艺技术的第一步是确定钻孔位置。

这一步骤是基于PCB设计图纸和设计要求进行的。

通过仔细阅读设计图纸,并根据需要的电气连接,确定每个需要钻孔的位置。

第二步是PCB钻孔工艺技术中的钻孔尺寸选择。

根据PCB设计要求和材料特点,选择合适的钻孔尺寸。

一般常用的钻孔尺寸有0.2mm、0.3mm、0.4mm、0.5mm等。

第三步是准备PCB钻孔工艺技术所需要的工具和设备。

常用的工具有电钻、钻头、冷却液等。

同时,还需要准备好PCB 板材、PCB设计图纸和加工工艺流程。

第四步是进行PCB板的定位和固定。

由于PCB板在钻孔过程中需要固定不动,以免产生钻孔位置偏移,所以需要使用夹具或者钢板进行固定。

第五步是进行PCB钻孔工艺技术的钻孔加工。

在进行钻孔之前,需要调整好电钻的转速和进给速度,并在钻孔过程中不断添加冷却液以保持钻头和PCB板的温度。

将钻头对准待钻孔位置,轻轻按下电钻进行钻孔。

第六步是进行PCB钻孔遗留物除去。

在钻孔过程中产生的切削渣滓和粉尘会遗留在钻孔孔壁和PCB表面上,需要进行清除。

可以用专用的工具或者刷子进行清理。

第七步是进行PCB钻孔工艺技术的质检。

通过目视检查和测量钻孔孔径,验证每个钻孔位置和尺寸是否符合设计要求。

如果有问题,需要及时进行修补或者重新进行钻孔。

最后一步是进行PCB板的表面处理。

PCB板钻孔后,孔壁会变得粗糙,需要进行表面处理。

常见的表面处理方式有焊盘钻孔、镀金等。

综上所述,PCB钻孔工艺技术是一项关键的加工工艺技术,通过合理的操作和使用适当的工具设备,可以实现PCB板的电气连通和焊接。

在进行PCB钻孔工艺技术时,需要特别注意钻孔位置确定、钻孔尺寸选择、工具设备准备、钻孔加工、钻孔遗留物除去、质检和表面处理等步骤和要点,以确保最终加工出符合设计要求的PCB板。

PCB钻孔流程1

PCB钻孔流程(一)一、目的:提高员工对制程的了解及品质意识,使其能迅速上岗,达成产能及品质目标。

二、适用范围:仅适用于的工程师与领班。

三、相关权责:。

四、名词定义:无五、相关文件:无六、培训内容:的作用及细步流程介绍各流程的作用及注意事项制程控制的工艺参数品质检测与处理技术员工作职掌不良板重工流程保养规范不良原因及改善对策点检项目记录表单PCB钻孔流程(二)钻孔的作用及细步流程介绍:6.1.1钻孔作用:用来对PCB进行切削孔位,便于插件及导通之作业。

6.1.2钻孔的细步流程介绍:进料→准备→钻孔→检验→出货6.1.3钻孔的环境要求:温度:20±2℃相对湿度:50±5%6.1.4的主物料介绍:6.1.4.1垫板():6.1.4.作用:a.防止钻机台面受损;b.减少出口性毛头;c.减少钻咀扭断;d.降低钻咀温度;e.清洁钻咀沟槽中之胶渣。

6.1.4.板材种类:a.复合材料——其制造法与纸质基板类似,但木屑为基础,再混合含酸或盐类的粘著剂,高温高压下压合硬化成为一体而硬度很高的板子。

b.酚醛树脂板——价格比上述的合板要贵一些,也就是一般单面板的基材。

c.铝箔压合板——同盖板一样。

d.Vbu垫板——是指Vented Back up垫板,上、下两面铝箔,中层为折曲同质的纯铝箔,空气可以自由流通其间,如石棉浪一样。

垫板的选择一样依各厂条件来评估,其重点在:不含有机油脂,屑够软不伤孔壁,表面够硬,板厚均匀、平整等。

操作CNC控制现有CAD/CAM工作站都可直接转换钻孔机接受之语言只要设定一些参数如各孔代号代表之孔径即可。

6.1.4.2铝片(),也称盖板:6.1.4.作用:a.防止压力脚直接压伤铜面;b.使钻尖容易中心定位;c.减少进口性毛头;d.利于散热;e.钻咀进、退时的清洁。

PCB钻孔流程(三)6.1.4.盖板的材料:a. 复合材料——是用木浆织维或纸材,配合酚醛树脂当成粘著剂热压而成的。

PCB钻孔的流程、分类和技巧

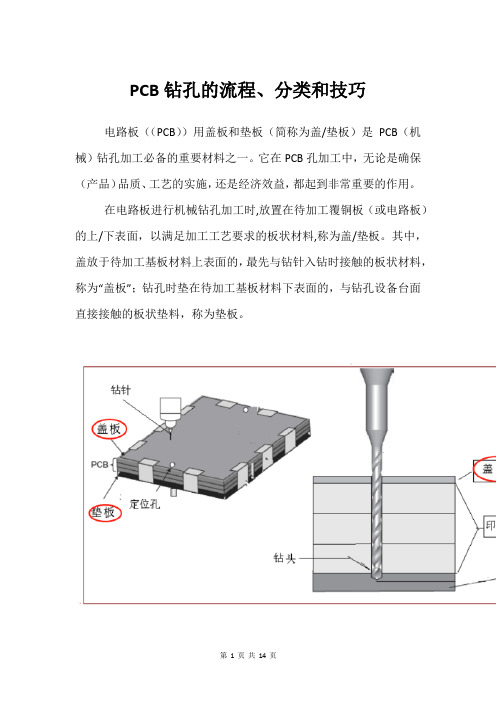

PCB钻孔的流程、分类和技巧电路板((PCB))用盖板和垫板(简称为盖/垫板)是PCB(机械)钻孔加工必备的重要材料之一。

它在PCB孔加工中,无论是确保(产品)品质、工艺的实施,还是经济效益,都起到非常重要的作用。

在电路板进行机械钻孔加工时,放置在待加工覆铜板(或电路板)的上/下表面,以满足加工工艺要求的板状材料,称为盖/垫板。

其中,盖放于待加工基板材料上表面的,最先与钻针入钻时接触的板状材料,称为“盖板”;钻孔时垫在待加工基板材料下表面的,与钻孔设备台面直接接触的板状垫料,称为垫板。

钻孔是PCB制造中最昂贵和最耗时的过程。

PCB钻孔过程必须小心实施,因为即使是很小的错误也会导致很大的损失。

钻孔工艺是PCB制造过程中最关键的工艺。

钻孔工艺是通孔和不同层之间连接的基础,因此钻孔技巧十分重要。

PCB钻孔一、PCB钻孔技术主要有2 种PCB 钻孔技术:机械钻孔和激光钻孔。

PCB钻孔技术1、机械钻孔机械钻头的精度较低,但易于执行。

这种钻孔技术实现了钻头。

这些钻头可以钻出的最小孔径约为6密耳(0.006 英寸)。

机械钻孔的局限性当用于FR4 等较软的材料时,机械钻可用于800 次冲击。

对于密度比较大的材料,寿命会减少到200 计数。

如果PCB 制造商忽视这一点,则会导致出现错误的孔,从而导致电路板报废。

2、激光钻孔另一方面,激光钻可以钻出更小的孔。

激光钻孔是一种非接触式工艺,工件和工具不会相互接触。

激光束用于去除电路板材料并创建精确的孔,可以毫不费力地控制钻孔深度。

激光技术用于轻松钻出受控深度的过孔,可以精确钻出最小直径为2 密耳(0.002”)的孔。

激光钻孔限制电路板由铜、玻璃纤维和树脂制成,这些PCB 材料具有不同的(光学)特性,这使得激光束很难有效地烧穿电路板。

在激光钻孔的情况下,该过程的成本也相对较高。

二、PCB钻孔流程对于PCB(工程师)来说,如果设计电路板,也必须要了解PCB 的制造。

这样才能保证(PCB设计)是可制造,也是可靠的,反过来如果在设计时就注意到制造上的工艺,可以降低成本,并且可以在规定的时间内交付产品。

PCB(印刷线路板) 钻孔流程简介

3-3 鑽孔

L 全長 overall length

柄 部 shank 斜 鑽針中心線 導腳 chamfer

Φ 0.005m/m 部

Φ 0.005m/m

பைடு நூலகம்

盤旋角 Helixangle

鑽部:主要功能為刺入、切削及退屑。 退屑溝:排除廢屑用,需平滑,以減少阻力。 尖部:是最先碰觸板材之處, 具定位功用。 斜部:主要功能為應力分散之用。 柄部:被 Spindle 夾具夾住的部份,而其尾部之導角為上套環所用 。 盤旋角:角度小時, 螺紋較少, 但廢屑退出以及鑽針之進入所受阻力較大, 容易升溫 造成尖部積屑積熱,形成樹脂之軟化而在孔壁上形成膠渣 (smear)。此螺旋角大 時鑽針的進入及退屑所受之磨擦阻力較小而不易發熱, 但退料太慢。

Margin

後讓腹地 第二面 第一面

鑽尖側面放大圖

第二面 (secondary facet ):為支撑第一面 : 的腹地。 刃角 ( corner ):為孔璧最後切削整修

鑽尖角 :130 ℃

鑽尖橫斷面放大圖

刃角

對孔璧品質影響最大,超過使用壽 命時會崩會變圓。 鑿刀 (chisel edge ):為最先在板材上定 位用。

靶距 Step 2 基準Pin上擺放以 “ 鑽靶 ” 完成之 “ 待鑽孔板 ”

三、鑽 孔 :

Step 3 此為上Pin作業之示意圖

3-2 上 Pin

推Pin氣壓缸 震動盤

Pin

常用之規格 Φ:3.175±0.025mm L:15.8±0.025mm

基準PIN

Step 4 上Pin完成後之情形

+

Step 5

PCB各製程介紹 各製程介紹

PCB钻孔知识专业讲解

四. 鑽孔參數介紹

1控制 現有工作站都可直接轉換鑽孔

機接受之語言只要設定一些參數如各 孔號代表之孔徑等即可. 大部分工廠 鑽孔機數量多達幾十台因此多有邊, 綱作業由工作站直接指示,若加上自 動上/下板()則人員可減少至最少

四. 鑽孔參數介紹

2.作業條件

鑽孔最重要兩大條件是“ ”進刀速與旋 轉速:

三. 鑽孔設備及操作 3.1圖片之機 械 部 分

鑽孔

三. 鑽孔設備及操作 3.2圖片之電腦顯示部分

三. 鑽孔設備及操作 3.3圖片之系統部分

P1

三. 鑽孔設備及操作

3.4鑽孔機各部件名稱及功用

3.2.1 機械部分:負責執行鑽孔作業 3.2.2 電腦顯示部分:顯示目前執行狀

況 3.2.3 系統部分:將鑽孔程式轉換

孔

作業

2. 多層板

由設計(與內 層吻合)

孔

二.鑽孔作業流程介紹

C. 鑽 孔 作 業

鑽孔機評估重點

•5.鑽盤:自動更換鑽頭及鑽

•

頭數.

1.軸數:和產量有直接關係 •6.壓力腳:平整,光滑

2.有效鑽板尺寸

•7 Y及Z軸傳動及尺寸:

3.鑽孔機台面:選擇振動小,平 整,強度好的材質(現場所使 用的為大理石台面).

三. 鑽孔設備及操作

3.14鍵盤各按鈕名稱及功用

: 清除所有靜動態鑽孔 參數 :清除所有動態鑽孔參 數 :清除所有靜態鑽孔參 數 :清除鑽孔程式 :啟動/關閉 分段孔程式

• 1~8:設定鑽孔程式象限 • :系統重新啟動42154220:

設定鑽 • 孔程式格式(公制/英制) • :啟動/關閉伺服馬達 • P:移動臺面到位置 • R:移動臺面到原點位置 • :重新讀取系統軟體

pcb过孔制作工艺

pcb过孔制作工艺PCB(Printed Circuit Board)是电子元器件的载体,通过PCB上的导线连接各个元件,实现电路的功能。

而PCB过孔制作工艺是在PCB制作过程中的一项重要工艺,用于通过连接不同层的导线,以实现电路的连通性。

本文将详细介绍PCB过孔制作工艺的步骤和注意事项。

我们来了解一下PCB过孔的原理。

PCB过孔是通过在PCB板上钻孔,并在孔内内置金属化导孔,用于连接不同层的导线。

常用的PCB过孔类型有三种:Through-hole(通孔)、Blind via(盲孔)和Buried via(埋孔)。

通孔连接整个PCB板的不同层,而盲孔和埋孔则连接PCB板的部分层。

在PCB过孔制作工艺中,首先要进行钻孔。

钻孔是将PCB板上的孔钻出来,用于后续的导电处理。

钻孔需要使用专用的钻孔机进行,钻孔机具有高速、高精度的特点。

在钻孔过程中,需要根据设计要求的孔径和孔距进行钻孔。

同时,还需注意钻孔机的钻头磨损情况,及时更换磨损的钻头,以保证钻孔的质量。

钻孔完成后,需要进行铜盖孔处理。

铜盖孔是将钻孔后的孔壁进行处理,以防止电镀时铜被导通。

铜盖孔处理可以通过喷涂阻焊或化学镀铜的方式进行。

喷涂阻焊是将阻焊材料喷涂在孔壁上,形成一层绝缘层;化学镀铜则是在孔壁上镀一层铜膜,起到隔离的作用。

铜盖孔处理完成后,还需进行表面处理,以便于后续的电镀。

接下来是电镀工艺。

电镀是将钻孔后的孔壁镀上一层金属,以实现导电连接。

常用的电镀方法有湿法电镀和干法电镀。

湿法电镀是将PCB板浸泡在电镀槽中,通过电解的方式进行电镀。

而干法电镀则是将PCB板放入真空室中,通过物理气相沉积的方式进行电镀。

电镀后的PCB板要进行清洗和烘干,以去除表面的杂质和水分。

最后是钻孔后处理工艺。

钻孔后处理包括去除残铜和去毛刺两个步骤。

去除残铜是将电镀后的铜膜剥离,以保证孔壁的光滑度和平整度。

去毛刺则是用刀具将孔口的残留材料刮除,以免影响后续组装工艺。

PCB钻孔流程1

PCB钻孔流程(一)一、目的:1.1提高员工对制程的了解及品质意识,使其能迅速上岗,达成产能及品质目标。

二、适用范围:2.1仅适用于PCB钻孔的工程师与领班。

三、相关权责:3.1PCB钻孔。

四、名词定义:4.1无五、相关文件:5.1无六、培训内容:6.1钻孔的作用及细步流程介绍6.2各流程的作用及注意事项6.3制程控制的工艺参数6.4品质检测与处理6.5技术员工作职掌6.6不良板重工流程6.7保养规范6.8不良原因及改善对策6.9点检项目记录表单PCB钻孔流程(二)6.1钻孔的作用及细步流程介绍:6.1.1钻孔作用:用来对PCB进行切削孔位,便于插件及导通之作业。

6.1.2钻孔的细步流程介绍:进料一准备PCB钻咀一钻孔一检验一出货6.1.3钻孔的环境要求:温度:20±2℃相对湿度:50±5%6.1.4钻孔的主物料介绍:6.1.4.1垫板(2.5mm):6.1.4.1.1作用:a.防止钻机台面受损;b.减少出口性毛头;c.减少钻咀扭断;d.降低钻咀温度;e.清洁钻咀沟槽中之胶渣。

6.1.4.1.2板材种类:a.复合材料——其制造法与纸质基板类似,但木屑为基础,再混合含酸或盐类的粘著剂,高温高压下压合硬化成为一体而硬度很高的板子。

b.酚醛树脂板——价格比上述的合板要贵一些,也就是一般单面板的基材。

c.铝箔压合板——同盖板一样。

d.Vbu垫板是指VentedBackup垫板,上、下两面铝箔,中层为折曲同质的纯铝箔,空气可以自由流通其间,如石棉浪一样。

垫板的选择一样依各厂条件来评估,其重点在:不含有机油脂,屑够软不伤孔壁,表面够硬,板厚均匀、平整等。

操作CNC控制现有CAD/CAM工作站都可直接转换钻孔机接受之语言只要设定一些参数如各孔代号代表之孔径即可。

6.1.4.2铝片(0.2mm),也称盖板:6.1.4.2.1作用:a.防止压力脚直接压伤铜面;b.使钻尖容易中心定位;c.减少进口性毛头;d.利于散热;e.钻咀进、退时的清洁。

电路板钻孔制程介绍

六、鑽孔6.1製程目的單面或雙面板的製作都是在下料之後直接進行非導通孔或導通孔的鑽孔,多層板則是在完成壓板之後才去鑽孔。

傳統孔的種類除以導通與否簡單的區分外,以功能的不同尚可分:零件孔,工具孔,通孔(Via),盲孔(Blind hole),埋孔(Buriedhole)(後二者亦為via hole的一種).近年電子產品'輕.薄.短.小.快.'的發展趨勢,使得鑽孔技術一日千里,機鑽,雷射燒孔,感光成孔等,不同設備技術應用於不同層次板子.本章僅就機鑽部分加以介紹,其他新技術會在20章中有所討論.6.2流程上PIN→鑽孔→檢查6.3上PIN作業鑽孔作業時除了鑽盲孔,或者非常高層次板孔位精準度要求很嚴,用單片鑽之外,通常都以多片鑽,意即每個stack兩片或以上.至於幾片一鑽則視1.板子要求精度2.最小孔徑3.總厚度4.總銅層數.來加以考量.因為多片一鑽,所以鑽之前先以pin將每片板子固定住,此動作由上pin機(pinning maching)執行之.雙面板很簡單,大半用靠邊方式,打孔上pin連續動作一次完成.多層板比較複雜,另須多層板專用上PIN機作業.6.4.鑽孔6.4.1鑽孔機鑽孔機的型式及配備功能種類非常多,以下List評估重點A.軸數:和產量有直接關係B.有效鑽板尺寸C.鑽孔機檯面:選擇振動小,強度平整好的材質。

D.軸承(Spindle)E.鑽盤:自動更換鑽頭及鑽頭數F.壓力腳G.X、Y及Z軸傳動及尺寸:精準度,X、Y獨立移動H.集塵系統:搭配壓力腳,排屑良好,且冷卻鑽頭功能I.Step Drill的能力J.斷針偵測K.RUN OUT6.4.1.1鑽孔房環境設計A.溫濕度控制B.乾淨的環境C.地板承受之重量D.絕緣接地的考量E.外界振動干擾6.4.2物料介紹鑽孔作業中會使用的物料有鑽針(Drill Bit),墊板(Back-up board),蓋板(Entry board)等.以下逐一介紹:圖6.1為鑽孔作業中幾種物料的示意圖.圖6.16.4.2.1鑽針(Drill Bit),或稱鑽頭,其品質對鑽孔的良窳有直接立即的影響,以下將就其材料,外型構、及管理簡述之。

PCB生产机械加工及激光钻孔工艺基础

PCB生产机械加工及激光钻孔工艺基础概述:PCB是电子产品中不可缺少的一个组成部分,它起着支持和连接电子元器件的重要作用。

PCB生产过程中的机械加工和激光钻孔工艺是制造高质量PCB的关键环节。

本文将介绍PCB生产机械加工及激光钻孔工艺的基础知识。

一、机械加工工艺:1.切割切割是将大尺寸的PCB板材切割成所需尺寸的小块板材的过程。

常见的切割方法有机械切割和电子切割两种。

机械切割使用刀具来切割板材,电子切割则使用切割机械和电磁场等技术。

2.开槽开槽是制造PCB板材成形的工艺,主要是用于制造中低压电器线路板。

开槽通常使用弧形切割器具来切割板材,以方便电路板在成形过程中的弯曲及折叠。

3.钻孔钻孔是为了将电子元器件的引脚连接至电路板上的导线孔。

常见的钻孔方式有机械钻孔和激光钻孔两种。

机械钻孔使用钻头来加工孔位,激光钻孔则利用激光束直接在板材上打孔。

4.铣削铣削是用来对电路板的表面和内部进行加工的工艺。

它主要用于去除多余的铜箔和增加元器件的焊盘等。

铣削使用铣刀进行加工,通过控制铣削工具的位置和旋转方向来实现所需的加工效果。

二、激光钻孔工艺:激光钻孔是一种高精度、高效率的钻孔方式,它广泛应用于PCB生产中。

激光钻孔工艺主要包括以下几个步骤:1.板材预处理激光钻孔前需要对板材进行预处理,包括表面清洁和涂覆保护层等。

这样可以提高激光钻孔的精度和效果。

2.控制系统设置激光钻孔需要通过控制系统进行编程设置,包括设置孔位的坐标、孔径和孔深等参数。

3.激光钻孔通过激光装置向板材上的孔位照射高能激光束,使板材熔化后挥发,形成孔位。

4.孔位清理清理钻孔后的板材,除去多余的残渣和灰尘。

这一步骤非常重要,可以确保孔位的质量和稳定性。

总结:PCB生产中的机械加工和激光钻孔工艺是制造高质量电路板的重要环节。

机械加工包括切割、开槽、钻孔和铣削等工艺,通过使用相应的设备和工具来实现。

激光钻孔作为一种高精度、高效率的钻孔方式,广泛应用于PCB生产中。

PCB生产中背钻工艺详解

PCB生产中背钻工艺详解1.什么PCB背钻?背钻其实就是控深钻比较特殊的一种,在多层板的制作中,例如12层板的制作,我们需要将第1层连到第9层,通常我们钻出通孔(一次钻),然后陈铜。

这样第1层直接连到第12层,实际我们只需要第1层连到第9层,第10到第12层由于没有线路相连,像一个柱子。

这个柱子影响信号的通路,在通讯信号会引起信号完整性问题。

所以将这个多余的柱子(业内叫STUB)从反面钻掉(二次钻)。

所以叫背钻,但是一般也不会钻那么干净,因为后续工序会电解掉一点铜,且钻尖本身也是尖的。

所以PCB厂家会留下一小点,这个留下的STUB的长度叫B值,一般在50-150UM范围为好。

2.背钻孔有什么样的优点?1)减小杂讯干扰;2)提高信号完整性;3)局部板厚变小;4)减少埋盲孔的使用,降低PCB制作难度。

3.背钻孔有什么作用?背钻的作用是钻掉没有起到任何连接或者传输作用的通孔段,避免造成高速信号传输的反射、散射、延迟等,给信号带来“失真”研究表明:影响信号系统信号完整性的主要因素除设计、板材料、传输线、连接器、芯片封装等因素外,导通孔对信号完整性有较大影响。

4.背钻孔生产工作原理依靠钻针下钻时,钻针尖接触基板板面铜箔时产生的微电流来感应板面高度位置,再依据设定的下钻深度进行下钻,在达到下钻深度时停止下钻。

如图二,工作示意图所示5.背钻制作工艺流程?a、提供PCB,PCB上设有定位孔,利用所述定位孔对PCB进行一钻定位并进行一钻钻孔;b、对一钻钻孔后的PCB进行电镀,电镀前对所述定位孔进行干膜封孔处理;c、在电镀后的PCB上制作外层图形;d、在形成外层图形后的PCB上进行图形电镀,在图形电镀前对所述定位孔进行干膜封孔处理;e、利用一钻所使用的定位孔进行背钻定位,采用钻刀对需要进行背钻的电镀孔进行背钻;f、背钻后对背钻孔进行水洗,清除背钻孔内残留的钻屑。

6.如有电路板有孔要求从第14层钻到12层要如何解决呢?1)如该板在第11层有信号线,在信号线的两端有通孔连接到元件面和焊锡面,在元件面上将会插装元器件,如下图所示,也就是说,在该线路上,信号的传输是从元件A通过第11层的信号线传递到元件B。

pcb钻孔工艺参数确定方法

pcb钻孔工艺参数确定方法嘿,咱今儿就来聊聊 PCB 钻孔工艺参数确定方法。

你可别小瞧这钻孔啊,就像咱平时打洞一样,得讲究个分寸和技巧呢!首先呢,咱得考虑钻孔的直径。

这就好比你要挖个坑,坑大坑小得根据你要埋的东西来决定呀!直径太小,那零件啥的可就塞不进去咯;直径太大呢,又可能影响整个电路板的稳定性。

所以啊,得根据实际需求,好好琢磨琢磨这个直径该咋定。

还有钻孔的速度也很关键呐!你想啊,要是钻得太快,会不会把板子给弄破了呀;可要是钻得太慢,那多浪费时间呐,效率不就低了嘛。

这就跟咱跑步似的,跑太快可能喘不上气,跑太慢又达不到锻炼效果,得找到那个最合适的速度才行。

再说这钻孔的深度,这可不能马虎哟!钻得太浅,达不到要求;钻得太深,说不定就把板子给钻透了,那不就前功尽弃啦!这就好像挖井,你得知道挖多深才能出水,可不能瞎挖一气呀。

那怎么来确定这些参数呢?这可得综合考虑好多因素呢!比如说电路板的材质,不同的材质那可不一样哦,就像木头和石头,能一样对待吗?还有要加工的零件的要求,得符合人家的标准才行呀。

咱可以先做些小实验嘛,就像咱学骑自行车,先慢慢试着来。

在不同的参数设置下钻几个孔,看看效果咋样。

如果钻出来的孔歪歪扭扭的,那肯定不行呀;要是光滑圆润,那说明这参数就比较合适啦。

然后呢,多和有经验的师傅交流交流。

他们可是过来人,就像武林高手一样,有好多秘籍呢!听听他们的建议,说不定能让你少走好多弯路呢。

你想想,要是参数没确定好,那生产出来的 PCB 板子能好用吗?那肯定不行呀!就像盖房子,根基没打好,房子能结实吗?所以说呀,这 PCB 钻孔工艺参数确定可真是个技术活,得认真对待,不能马虎!咱可不能小看了这些参数,它们就像电路板的灵魂一样。

只有把这些参数确定好了,才能生产出高质量的 PCB 板子,才能让那些电子设备好好工作呀!所以呀,大家可得重视起来,好好研究研究这个 PCB钻孔工艺参数确定方法,让咱的电路板更完美,让咱的电子世界更精彩!。

PCB钻孔制程简介

鑽孔制程簡介說明講義一.定義使用數值控制(N/C)的外軸自動鑽孔机器,將銅箔積層板的內層通接孔堆零檢插入空鑽穿作業,即為鑽孔.二.注程介紹(A)上制程(壓合) 墊鋁板裁切OP,程式,加工單外理備針盤測試帶測孔徑PIN 空跑程式量產流程(B)單雙面板上制程(裁切) 上PIN 墊鋁板裁切程式,加工單理備針盤測試帶測孔找座標空跑式量產續程.三.程述一上PIN一般使用在單雙面板,無多層板在壓合鑽出三個靶孔定位,而單雙面板須靠此定位.(往后多層在TWO PIN系統也須上PIN)二.墊鋁板裁切(a)墊板使用墊板可防止鑽到机器台面,減少毛頭,協助鑽頭散熱,一來講其應具如下性質:●切削容易●表面硬而不平●不含外來雜質●作粘接劑的樹脂要完全固化,使其材料在500F溫度下不產生粘性或釋放化學物質污染孔壁和鑽頭.(b) 鋁板可以防止壓力腳對板面的損傷,還可以固定鑽頭,減少鑽頭偏移,從而提高鑽孔精度和減少毛頭,并協助鑽頭散熱.三OP,程式,加工,處理OP,程式在工程部制作完成,交予鑽孔簽收後,鑽孔必須在上將公英制尺寸注明,以利作業,程式也必須加M97的個人代號的不程式,至于加工單制作是鑽孔課所用簡易OP.四備針盤當生產一料號時,會取出加工單,依据量產需要在加工單上繪出模攤針盤,備針人員以此為依据排針盤.五測試帶鑽孔為求孔徑正確,每當換料號時,便會以基板邊料,設定號鑽針資料,以小程式檢查針盤是否正確.六裁PIN此用于多層板流程,將壓合鑽出的三個靶孔位置,在電木板上鑽出三孔,并敲出入固定PIN ,以此為多層板相關位置之零點七找座標因單雙板無內層紅線路,只要將鑽孔內容全部在板內無破孔之娛,故只要以外工具孔找軸之座標即為點,.八空跑程式將此動作作為將程式載入記性,接下來只要設定好,即可重作業.四鑽針室及鑽針●將購入之新針放入新針櫃存放并填寫新針管制表●當待用針不足時,則從新針櫃取出新針并填寫新針管制表●將取出之新針依不同針徑上不同顏色套環并放入待用櫃子.●依生產進度在待備針籃子內取出加工單●依加工單內針徑,批量及孔數把針備于針盤上,填寫備針單并簽名.●作業員至鑽針室針于備針單簽名,交還另簽名退針鑽針人員須清點并簽名,另依不同鑽徑及研次分開送磨二.鑽針A.橫剖面圖可分為鑽部,部及柄部三大部分.鑽部主要功能在刺入,切削及退.其鑽尖及鑽部的圓心應與柄不中心重合,其同心圓的誤差應小于0.005m/m之內才能避免偏轉的惡化.導角為上環所用.斜部為應力分散所用.B.鑽尖側用圖有第一角15度第二角30度及鑽尖角130度,外圍的反斜角是為減少與孔壁的磨擦,內部的正斜角是增大鑽針度.C.鑽尖側面放大圖1.鑽尖點為長刃及短刃的四匯合點,為鑽孔最先接觸出點2.切削前緣是切削板材的主力所在,用久后會發生崩破3.第一面為切削刀面4.第二為支持第一面的腹地5.后讓腹地是減少孔壁磨擦,支持鑽針存在6.刃帶為修整孔壁7.退削溝為排除廢削用表面須平滑以減少廢削的阻力而容易排除三鑽針材料作為鑽針材料的超硬合金採取碳化鎢加上鈷,現加入碳化鈦,主要增加對高溫的抗性較好.當此材質中的鈷量增加,其抗折性及軔性增加,但其硬度及壓縮度降低.四.鑽孔條件鑽孔屬于切削行為的一種,有二個公式被廣泛的用到:1.R.P.M=(S.F.M.*12)/3.14*D2.I.P.M=R.P.M*Chipload首先介紹上述二公式的各個單位:(1)R.P.M=鑽針旋轉速度,轉/分,即每分鐘有几轉(2)S.F.M=表面切削度,呎/分,即每分鐘鑽針的刀口在板子表面切削距離或長度(3)D:鑽針直徑(4)I.P.M=進刀速,時/分,每分鐘進刀深度有多少時(5)Chipload:進刀量,mil/轉,每轉一周進刀深度有多少mil五.分段鑽六.多次進刀及退刀的接力方式下分段鑽,完成小孔徑的鑽通.而每一次很精密的鑽到所設定的進刀深度后,隨即退出孔口,在進行冷卻及排除粉削后,再作第二次進擊,直到鑽穿為止.七.程式1.G 84(擴孔)X20.0Y10.0G84X10.02.G85(糟孔)X20.0Y10.0G85X20.0Y20.03.G93(零點設定)G93X0Y04.M97;(M98)M97,ABC;X0Y0八.品質問題探討。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PCB板钻孔制程简介目的:了解钻孔制程及品质要求

内容点:

①PCB钻孔的作用

②PCB钻孔板的品质缺陷及解决对策

③钻孔品质及其鱼骨图分析

④钻咀及相关辅料阐述

⑤钻、锣带制作知识的介绍

一、PCB钻孔的作用

1、PCB板制作流程

以双面板喷锡板工艺流程为例:

开料→钻孔→沉铜→板电(加厚铜)→

图形转移→电铜电锡→蚀刻退锡→

检验→印阻焊→印字符→喷锡→成形

→测试→成品检查→包装

一、PCB钻孔的作用

2、钻孔的作用

钻孔就是在覆铜板上钻出所需的过孔。

PCB过孔按金属化与否,分为

a、电镀孔( PTH ),也叫金属化孔

b、非电镀孔(NPTH),也叫非金属化孔

按工艺制程分为

a、盲孔(多层板)

b、埋孔(多层板)

c、通孔

过孔主要提供电气连接与用作器件的固定或定位的作用。

二、PCB钻孔板的品质缺陷及解决对策二、PCB钻孔板的品质缺陷及解决对策二、PCB钻孔板的品质缺陷及解决对策二、PCB钻孔板的品质缺陷及解决对策二、PCB钻孔板的品质缺陷及解决对策

偏孔:

二、PCB钻孔板的品质缺陷及解决对策

二、PCB钻孔板的品质缺陷及解决对策

三、钻孔品质及其鱼骨图分析

1、钻孔的品质要求

孔径:+0/-1mil

孔位:≤2mil

孔壁粗糙度:≤1mil

钉头:≤1.5

三、钻孔品质及其鱼骨图分析

2、钻孔品质鱼骨分析图

四、钻咀及相关辅料阐述

1、钻咀

ST型钻咀(用于普通FR-4、CEM-3板及环保板加工)

四、钻咀及相关辅料阐述

UC型钻咀(具有耐磨性能好、排尘能力强、孔壁质量好、孔位精度高。

适用于一般板材加工,尤其适合高Tg、环保板等硬度较高板材的加工)

四、钻咀及相关辅料阐述

2、盖板

PCB钻孔用盖板的要求是:有一定表面硬度防止钻孔上表面毛刺,但又不能太硬而磨损钻头。

常用的有:

a.铝箔

b.酚醛纸胶盖板

c.环氧玻璃布盖板

3、垫板

要求垫板本身树脂成分不能过高,否则钻孔时将会形成熔融的脂球黏附在孔壁。

常用的有:

a.普通纸质垫板

b.高密度纸质垫板

c.酚醛垫板

五、钻锣带制作知识的介绍

1、钻孔档(Drill File)介绍

a.常见格式:

Exel系

S&m系

b.坐标格式

LEADING ZERO 省前0补后0 例:12.3→12300

TRAILING ZERO 补前0省后0 例:12.3→0123

NONE ZERO 前后0补齐例:12.3→012300 五、钻锣带制作知识的介绍

●Exel系格式钻带

●M48

●T1C0.125

●T2C0.028

●T3C0.035

●T4C0.0394

●T5C0.04

●T6C0.0433

●%

●T1

●X0Y114222

●X0025Y114222

●X06417Y114722

●X12584Y114222

●X12834Y114222

●X12834Y-002

●X12584Y-002

●X06417Y-0025

●X005Y-002

●X0025Y-002

●X0Y-002

●T2

●X0311Y00788

●X03425Y00788

●X02913Y00788

●X01575Y00406

●X07008Y0317

●M30

五、钻锣带制作知识的介绍

●S&m系格式钻带

●X-5.Y-7.5T01

●XY-7.5

●X293.Y-7.5

●X-5.Y246.5

●X293.Y246.5M30

●X5.58Y-36T02M31

●X3.53Y2.81

●X133.85Y-2.08

●XYM50

●X.01Y62.M50

●X.03Y124.07M50

●X.04Y186.09M50

●X149.18Y186.07M50

●X149.21Y124.04M50

●X149.19Y62.01M50

●X149.2Y-.04M50M30

●X10.Y-7.5M30

●X16.01Y3.3T04M31

●X61.67Y3.28

●X76.95Y3.28

●XYM50

●X.01Y62.M50

●X.03Y124.07M50

●X.04Y186.09M50

●X149.18Y186.07M50

●X149.21Y124.04M50

●X149.19Y62.01M50

●X149.2Y-.04M50M30

●X20.Y-7.5M30

五、钻锣带制作知识的介绍

c.单位制

公制(METRIC) mm

英制(ENGLISH) inch or mil

d.单位换算

1 inch=1000 mil=2.54 cm=25.4 mm

1 mm=0.03937inch=39.37 mil

五、钻锣带制作知识的介绍

2、钻(锣)带文件头介绍(以常用的EXEL格式为例)

一般以M48 开头,排列在钻孔文件的前面,以%结

束。

一般包含以下信息:

Txx:钻头编号

Cxxxx:钻头直径

Fxx:下钻速度

Sxx:转速

Hxxxx:孔限

五、钻锣带制作知识的介绍

3、D码(即程式指令)介绍

A# 圆弧半径

C# 工具直径

E#(F#) 工作平台移动速率(锣带有效)

F# Z轴进给速率

Z# 钻孔钻头的下降补偿

G00X#Y# 路线方式

G01 直线方式

G02 顺时针旋转方式

G03 逆时针旋转方式

G04X# 停留时间变量(一般不用)

G32X#Y# 顺时针行进锣出圆形

G33X#Y# 逆时针行进锣出圆形

五、钻锣带制作知识的介绍

G40 关闭刀具补偿

G41 刀具左偏移补偿

G42 刀具右偏移补偿

G82(81)双列直插封装式钻孔(很少用到)

G83 八角型封装式钻孔(很少用到)

G84 钻出圆孔

G85 钻出槽

G90 绝对坐标方式

G91 增量输入坐标方式

G92X#Y# 零位预设

G93X#Y# 零位设置

M00(X#Y#)无回绕时程序结束

M01(X#Y#)图形结束

五、钻锣带制作知识的介绍

M02X#Y# 重复图形偏移

M02XYM70 交换XY轴

M03 Z轴转动

M05 Z轴停止转动

M06(X#Y#)可选择停止

M08 步长或重复结束

M09(X#Y#)停止以便检查

M15 Z轴下刀(锣带用)

M16 Z轴收刀(锣带用)

M17 Z轴收刀(锣带用)

M24 循环块结束

M25 循环开始

M26 循环

M27 循环结束

M30(X#Y#)回绕时程序结束

五、钻锣带制作知识的介绍

M47(text)程序员信息

M48 程序头部

M71 公制测量方式

M72 英制测量方式

M02XYM80 以X轴为基准镜像图形

M02XYM90 以Y轴为基准镜像图形

M97 钻出字符(横向)

M98 钻出字符(竖向)

M99 用户定义保存的图形

P#X#(Y#)重复保存的图形

R#M02X#Y# 重复块

R#X#(Y#)重复孔

五、钻锣带制作知识的介绍

S# 主轴旋转速率RPMS

T# 工具选择

T# 工具选择/刀具索引

/ 块删除

五、钻锣带制作知识的介绍

4、CAM350的钻锣带制作的应用。