电液控制液压支架乳化液要求

乳化液管理规范样本

工作行为规范系列乳化液管理规范(标准、完整、实用、可修改)编号:FS-QG-80250乳化液管理规范Emulsion Management Specifications说明:为规范化、制度化和统一化作业行为,使人员管理工作有章可循,提高工作效率和责任感、归属感,特此编写。

1、总则第一条为规范我矿乳化液使用管理,确保液压支架乳化液配制、配比符合要求,结合目前乳化液使用情况,制定本办法。

2、管理职责第二条使用单位负责本单位乳化液配制和浓度配比,泵站及泵箱、过滤及自动补液装置和液压支架及管路等液压系统设备材料的保管、使用、保养、维修管理,乳化用水、乳化液的取样检验使用管理。

第三条技术科负责乳化液配比浓度的日常检查工作,如不符合规定处以综采队集体5000元罚款,包机人300元罚款。

第四条综采队负责本单位和液压支架使用期间乳化液配制和浓度配比,泵站及泵箱、过滤及自动补液装置和液压支架及管路等液压系统设备材料的保管、使用、保养、维修管理,乳化用水、乳化液的取样检验使用管理。

第五条供应部门负责乳化液的采购,并对每月乳化液消耗进行考核,负责取样检验、验收保管、配送及其质量管理,按煤业公司润滑管理办法执行。

第六条委托的油品检验单位负责乳化液的化验分析,按煤业公司设备润滑管理办法执行。

第七条乳化液的生产厂家负责乳化液与支架密封的相融性试验,负责乳化用水、乳化液的应用化验和配比,并负责产品应用全过程中每月一次的乳化液取样化验分析,化验结果同时报供应科、机电科备案。

3、乳化液的使用管理第八条乳化液的存贮温度必须符合规定,低温存贮的使用前一周应备用到井下升温,使用加注前必须先检查乳化液是否变质。

第九条乳化液的选用必须根据不同密封材料、水质和环境条件。

第十条乳化液用水必须达到清水配液用水要求:水质外观无色、无异味,无悬浮物和无机械杂质。

第十一条乳化液配比浓度必须符合要求:一般要求配比浓度达到3%-5%,不同水质必须根据乳化液制造厂化验配比要求进行配比,并使用制造厂配备的专用或允许使用通用的糖量仪按其折光系数进行检测。

液压支架检修技术规范78383

5.1 液压支架5.1.1 一般规定试验介质应符合MT76《液压支架用乳化油、浓缩物及高含水溶液》的规定,乳化液是用乳化油与中性软水按5:95重量比配制而成。

用浓缩液的浓度配比要达到(0.9~1)%。

工作温度应为(10~50)℃;工作液应用120目/吋或相当于0.125mm 过滤器进行过滤,并设有磁过滤装置。

带电液系统或特殊要求按产品设计要求执行。

支架在解体前必须进行冲洗;解体应用专用工具进行。

解体后的液压元件,如阀、活塞杆、缸等应存放在木质或专用衬垫上。

阀类的检修工作应在清洁的专用工作室内进行,拆、检后的零件应分类放入专用的箱内,并加遮盖。

检验用仪器、仪表与计量的精度和量程相适应,并满足国标中测量C级精度。

采用直读式压力表时量程应为试验压力的(140~200)%。

清洗液压元件不得使用棉纱等易脱落材料。

5.1.2 结构件平面结构件顶梁、掩护梁、前梁、底座等具有较大平面的结构件,在任一尺寸上的最大变形不得超过10‰。

构件平面上出现的凹坑面积不得超过100㎝2,深度不得超过20mm。

构件平面上出现的凸起面积不得超过100㎝2,高度不得超过10mm。

构件平面上的凸凹点,每平方米面积内不得超过两处。

顶梁、底座上的柱窝如出现影响支撑强度的损伤时,修复时应整体更换柱窝。

主体结构件整形,更换承力较大的筋板、耳板时,要制定可靠的修复工艺,修复后应做强度校验。

侧护板侧护板侧面与上平面的垂直度不得超过3%。

顶梁活侧护板上平面不得高于顶梁上平面。

复位弹簧塑性变形不得大于5%。

活动侧护板整形后,应伸缩灵活,锁住活动侧护板后,侧护板与顶梁整体宽度应小于设计宽度上限。

推移框架杆(或推拉梁)的直线度不得超过5‰。

推移框架两端连接处修复后,不得降低整体强度,导向座有损伤时,应整体更换导向座。

底座、顶梁、掩护梁、四连杆间铰接销轴与销孔配合后的最大间隙应小于1.5mm;支撑高度大于4.5m的液压支架,四连杆各铰接点配合间隙不大于1.0mm,各结构件总横向间隙不大于10mm。

乳化液管理规定

乳化液管理规定

第一条综采队、综合队负责安装回撤期间所使用乳化液及液压系统设备的维护管理。

第二条机电部负责对使用单位乳化液浓度及泵箱、自动补液装置等设备完好使用的检查、对乳化液化验分析等日常管理进行监督。

第三条乳化液的存贮温度必须符合规定,对于低温储存的乳化液,在使用前一周必须运送到井下升温。

第四条综采队每班必须用乳化液浓度检测仪检查乳化液配比浓度是否在3%-5%之间,不符合要求的要及时调整,机电部油脂管理员不定期进行抽查。

第五条综采队、综合队和维修中心负责使用、回撤、安装、维修液压支架时,乳化液配比浓度必须符合要求。

第六条每班必须清洗自动加注乳化液配比器,避免煤尘杂物进入乳化液系统造成二次污染。

第七条严禁用乳化液冲洗设备。

第八条每班至少检测一次液箱配比浓度,并做乳化液配比浓度检查记录,检测配比用的仪器放到工具箱内备用并保证完好,定期校验。

第九条井下存放乳化液的地点必须地面平整,不能有淋水,设有灭火器等消防设施。

第十条取用乳化液时一定要按需所取,不能进行浪费,否则对有关责任人进行处罚。

第十一条一套综采面液压支架在一个工作面只能使用一种乳化液,在

使用过程中如有特殊情况需更换不同品牌的乳化液时,必须报机电部审批,同意后还需采取必要的试验措施,确认符合使用要求时,方可使用。

第十二条综采队、综合队在日常生产及搬家过程中,必须将使用中的乳化液进行统一收集管理,不得随意排放,造成水质污染及浪费。

液压支架及电液控要求

液压支架及电液控要求液压支架是指利用液压传动原理实现调节机械设备高低、前后、左右等位置的一种设备。

液压支架具有结构简单、耐用可靠、使用方便等优点,在机械加工、汽车维修、建筑工程等领域得到广泛应用。

为了确保液压支架的正常工作,需要满足液压支架及电液控的一定要求。

一、液压支架的要求1.承重能力:液压支架在工作过程中需要承受一定的负载,因此其结构设计和材料选择必须具有足够的承重能力,以确保支架的安全可靠。

2.稳定性:液压支架需要提供稳定的支撑力,防止工作时出现倾覆或摇晃的情况。

因此,在设计时需要考虑支撑面积、支撑点数量、支撑点位置等因素,以提高支架的稳定性。

3.垂直性:液压支架调节高低位置时需要保持垂直,以确保加工或维修工作的精度。

因此,支架的液压系统设计和机械结构设计要严格遵守垂直性要求,以减少调节过程中的误差。

4.灵活性:液压支架需要具有一定的调节范围,以适应不同工作需求。

因此,在设计时需要考虑支架的调节范围、调节方式以及调节操作的便捷性。

5.安全可靠性:液压支架在工作过程中需要保证安全可靠,防止意外伤害的发生。

为此,液压支架需要具备一定的安全保护措施,如过载保护、泄压阀、安全止推等。

二、电液控的要求1.精度要求:电液控系统需要能够实现精确控制,以满足液压支架在工作过程中的精度要求。

电液控系统的控制精度应该考虑到支架的调节精度、目标位置的准确性等因素。

2.可靠性要求:电液控系统在工作中需要保持稳定可靠,防止出现故障。

为此,电液控系统需要具备故障自诊断、故障报警功能,以及相应的安全保护措施。

3.控制方式:电液控系统需要能够实现多种控制方式,以适应不同工作需求。

常见的控制方式包括手动控制、自动控制、远程控制等。

4.灵活性要求:电液控系统需要具备一定的灵活性,以满足液压支架在不同工作场景下的控制需求。

因此,电液控系统的设计应该考虑到可扩展性、可重配置性等因素。

5.安全要求:电液控系统在工作过程中需要保证安全可靠,防止意外伤害的发生。

液压支架检修技术规范方案

5.1 液压支架5.1.1 一般规定5.1.1.1 试验介质应符合MT76《液压支架用乳化油、浓缩物及高含水溶液》的规定,乳化液是用乳化油与中性软水按5:95重量比配制而成。

用浓缩液的浓度配比要达到(0.9~1)%。

5.1.1.2 工作温度应为(10~50)℃;工作液应用120目/吋或相当于0.125mm过滤器进行过滤,并设有磁过滤装置。

带电液系统或特殊要求按产品设计要求执行。

5.1.1.3 支架在解体前必须进行冲洗;解体应用专用工具进行。

解体后的液压元件,如阀、活塞杆、缸等应存放在木质或专用衬垫上。

5.1.1.4 阀类的检修工作应在清洁的专用工作室内进行,拆、检后的零件应分类放入专用的箱内,并加遮盖。

5.1.1.5 检验用仪器、仪表与计量的精度和量程相适应,并满足国标中测量C级精度。

采用直读式压力表时量程应为试验压力的(140~200)%。

5.1.1.6 清洗液压元件不得使用棉纱等易脱落材料。

5.1.2 结构件5.1.2.1 平面结构件5.1.2.1.1 顶梁、掩护梁、前梁、底座等具有较大平面的结构件,在任一尺寸上的最大变形不得超过10‰。

5.1.2.1.2 构件平面上出现的凹坑面积不得超过100㎝2,深度不得超过20mm。

5.1.2.1.3 构件平面上出现的凸起面积不得超过100㎝2,高度不得超过10mm。

5.1.2.1.4 构件平面上的凸凹点,每平方米面积内不得超过两处。

5.1.2.1.5 顶梁、底座上的柱窝如出现影响支撑强度的损伤时,修复时应整体更换柱窝。

5.1.2.1.6 主体结构件整形,更换承力较大的筋板、耳板时,要制定可靠的修复工艺,修复后应做强度校验。

5.1.2.2 侧护板5.1.2.2.1 侧护板侧面与上平面的垂直度不得超过3%。

顶梁活侧护板上平面不得高于顶梁上平面。

5.1.2.2.2 复位弹簧塑性变形不得大于5%。

5.1.2.2.3 活动侧护板整形后,应伸缩灵活,锁住活动侧护板后,侧护板与顶梁整体宽度应小于设计宽度上限。

液压支架检修技术要求规范

液压支架检修技术规一、一般规定1、试验介质应符合MT76-83《液压支架用乳化油》的规定,乳化液是用乳化油与中性软水按5:95重量比配制而成。

2、工作温度应为10~50℃;工作液应用120目/吋或相当于0.125mm过滤器进行过滤,并设有磁过滤装置。

3、支架在解体前必须进行冲洗;解体应用专用工具进行。

解体后的液压元件,如阀、活塞杆、缸等应存放在木质或专用衬垫上。

4、阀类的检修工作应在清洁的专用工作室进行,拆、检后的零件应加遮盖。

5、检验用仪器、仪表与计量的精度和量程相适应,并满足国标中测量C级精度。

采用直读式压力表时量程应为试验压力的140%~200%。

二、结构件1、平面结构件(1)顶梁、掩护梁、前梁、底座等具有较大平面的结构件,在任一尺寸上的最大变形不得超过10‰。

(2)构件平面上出现的凹坑面积不得超过100㎝2、深度不得超过20mm。

(3)构件平面上出现的凸起面积不得超过100㎝2、高度不得超过10mm。

(4)构件平面上的凸凹点,每平方米面积不得超过两处。

(5)顶梁、底座上的柱窝如出现影响支撑强度的损伤时,修复时应整体更换柱窝。

(6)主体结构件整形,更换承力较大的筋板、耳板时,要制定可靠的修复工艺,修复后作强度校验。

2、侧护板(1)侧护板侧面与上平面的垂直度不得超过3%。

顶梁活侧护板上平面不得高于顶梁上平面。

(2)复位弹簧塑性变形不得大于5%。

(3)活动侧护板整形后,应伸缩灵活,锁住活动侧护板后,侧护板与顶梁整体宽度应小于设计宽度上限。

3、推移框架杆(或推拉梁)的直线度不得超过5‰。

推移框架两端连接处修复后,不得降低整体强度,导向座有损伤时,应整体更换导向座。

4、底座、顶梁、掩护梁铰接销轴四连杆与销孔配合后的最大间隙应小于1.5mm,支撑高度大于4.5m的液压支架,四连杆各铰接点配合间隙不大于1.0mm,各结构件总横向间隙不大于10mm。

5、凡经焊接修复的结构件,其焊缝应符合MT/T587的规定,支架改造及整形用材质应与支架本体相符。

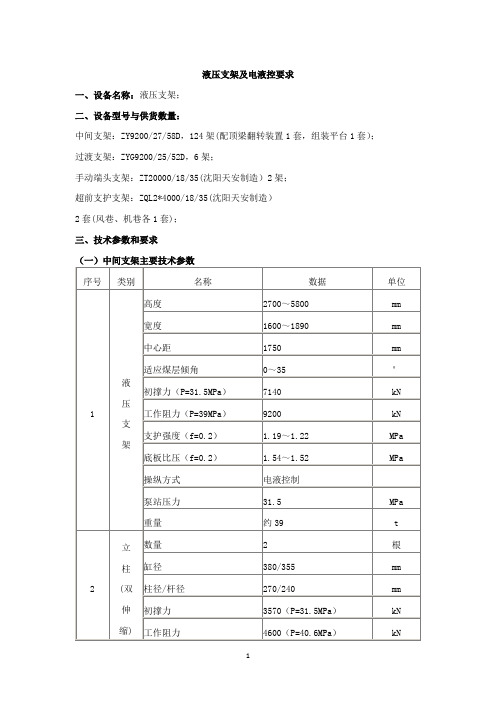

液压支架及电液控要求

液压支架及电液控要求一、设备名称:液压支架;二、设备型号与供货数量:中间支架:ZY9200/27/58D,124架(配顶梁翻转装置1套,组装平台1套);过渡支架:ZYG9200/25/52D,6架;手动端头支架:ZT20000/18/35(沈阳天安制造)2架;超前支护支架:ZQL2*4000/18/35(沈阳天安制造)2套(风巷、机巷各1套);三、技术参数和要求(二)、支架结构要求:1、支架采用掩护式整体顶梁带内置伸缩梁结构和二级护帮板,要求伸缩梁采用高强板设计,强度尽量高,护帮板可翻转挑平形式(顶梁全部附件应与20/42D支架相同)。

2、支架为双侧活动侧护板,使用时一侧固定,固定侧采用侧护板伸出100mm固定结构,另一侧伸出,调整架间间隙。

3、顶梁侧护板高度与顶梁高度一致,顶、掩侧护板厚度均为25mm,采用Q690高强板并加筋补强,侧护板连接座径向厚度为40mm。

4、支架底座采用整体刚性中间全开档分体结构,整体长推杆倒装推移千斤顶机构并设置抬底机构和调底座装置。

5、推杆采用Q890材料,连接耳部位强度加高,适当加大两侧间隙。

6、支架连杆采用前双后双形式,后连杆两侧设置死侧板。

7、支架预留有防倒、防滑装置的安装位置。

8、支架采用双行人通道设计,立柱后行人通道≥500mm,底座前后设有运输固定孔,尾部留两个φ26mm的与平板车固定孔。

9、每架前部配置双喷雾除尘系统,采用降架、推溜、拉架自动喷雾系统。

10、结构件上所有胶管卡直径活动的为φ16mm,直角的为φ25mm。

11、立柱缸底两耳为实心圆形,缸体有起吊环,进液接头DN20,回液接头DN12,安全阀及升柱铁管加保护罩。

12、立柱、侧推、护帮、伸缩千斤顶导向套为螺纹形式,其余千斤顶导向套全部为三半环形式。

13、推移千斤顶的两个接口为DN20。

平衡千斤顶缸体设有起吊环,推移、片帮千斤顶通液管加保护罩。

14、支架解体下井,解体三大件后单件最大长度≤4500mm,最大宽度≤1600mm,最大高度≤1500mm,单件最大重量≤12.5t。

综采(放)最终工作面供液系统及液压支架管理规定2(1)

公司各矿井:为进一步加强综采工作面供液系统管理,确保矿井安全生产,公司根据《煤矿安全嵋八《机电设备检修使规范》、《煤矿安全生产标准化管理体系基本要求及评分方法》、《煤矿用液压支架第4部分:电液控制系统技术条件》、《液压支架用乳化油、浓缩液及其高含水液压液》、及相关规定重新修订了《综采(放)工作面供液系统及液压支架管理规定》,现印发给你们,请遵照执行。

特此通知综采(放)工作面供液系统及液压支架管理规定第一条综采工作面供液系统包含乳化液泵站、主供液管路、主回液管路、液压支架内供、回液管路、电液控系统、安全阀、各类胶管、立柱、各类千斤顶、液压元件等。

第二条乳化液泵站相关要求1.乳化液泵站设备完好,乳化液泵站压力不小于30MPa,乳化油(浓缩液)浓度符合产品技术标准要求,并在作业规程中明确规定。

2,液压系统无漏、窜液,部件无缺损,管路无挤压,连接销使用规范。

3.采用电液阀控制时,净化水处理装置运行正常,水质、水量满足要求。

4.各种液压设备及附件合格、齐全、完好,控制阀有效,耐压等级符合要求,操作阀手把有限位装置。

第三条乳化液管理规定(一)乳化液用水应采用反渗透处理工艺处理,PH值6-9。

(二)乳化液浓度配比必须使用自动配比仪,使用浓缩液产品的浓度配比要达到10%—2.0%,使用乳化油产品的浓度配比要达到3%—5%。

(三)乳化液泵箱要求每周清洗一次。

(四)电液控支架乳化液泵站按照以下要求进行管理:1.智能高压反冲洗过滤站过滤精度不大于25um,进出口压力压差大于IMPa必须进行反冲洗,压差大于2MPa时必须更换滤芯。

2.反渗透水处理设备自清洗过滤器、纤维过滤、精过滤器每班最少反冲洗一次,一级过滤精度不大于300Unb二级过滤精度不大于200Unb三级过滤精度不大于80Unb四级过滤精度不大于5um,反渗透过滤精度不大于0.OO1um;每级过滤压差大于0.5MPa时必须进行反冲洗。

3.回液反冲洗过滤站一级过滤精度不大于180um,二级过滤精度不大于60um,进口压力和出口压力压差大于0.3MPa必须进行反冲洗,压差大于0.5MPa时必须更换滤芯。

液压支架乳化液

液压支架乳化液

液压支架乳化液,新型乳化液配方,含有目前最新型的超级乳化剂,与水混合,有效的生物杀菌剂,阻止冷却系统的细菌性降解,大大延长乳化液寿命,避免了乳化液夏天发臭腐败使用寿命短的问题。

防锈、润滑、冷却性能好,适用于需要高质量冷却剂的大多数金属切削操作和不同材料以及有色和黑色金属的加工。

一、液压支架乳化液理化指标:

二、液压支架乳化液推荐使用浓度:

三、液压支架乳化液相关推荐:

四、液压支架乳化液知识分享:

关于切削液变质发臭的问题

切削液发臭的主要原因是:切削液中含有大量细菌

细菌主要通过以下渠道进入到切削液中:

1、配制过程中有细菌侵入,如配制切削液的水中有细菌。

2、空气中的细菌进入切削液。

3、工件工序间的转运造成切削液的感染。

4、操作者的不良习惯,如乱丢脏东西。

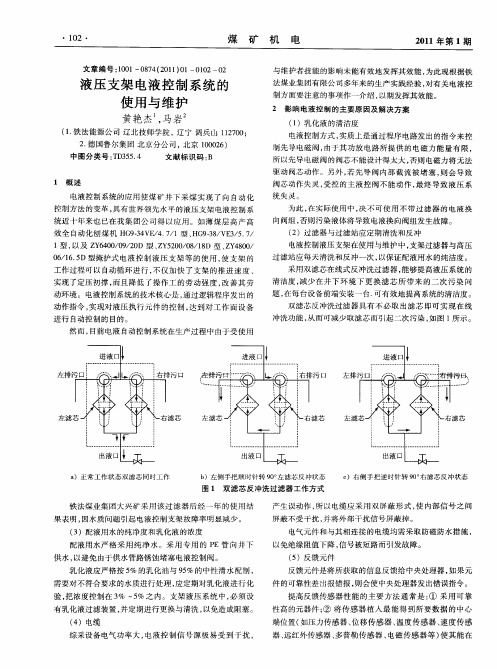

液压支架电液控制系统的使用与维护

1 概 述

阀芯动作 失灵 , 受控 的主液控 阀不 能动作 , 最终导 致液压 系 统失灵。

为此 , 实 际 使 用 中 , 不 可 使 用 不 带 过 滤 器 的 电 液 换 在 决

电液控制系统的应用使煤 矿井下采煤 实现 了 向 自动化

向阀组 , 否则污染液体将导致 电液换向阀组发生故障 。

( )过滤 器 与 过滤 站应 定 期 清 洗 和 反 冲 2

电液控制液压支架在使用与维护 中, 支架过滤器与高压 过滤站应 每天清洗 和反 冲一次 , 以保证 配液用水 的纯洁度 。 采用双滤芯在线式反 冲洗过滤器 , 能够提高液压系统 的 清洁度 , 减少在井 下环 境下 更换 滤芯 所带来 的二 次污 染 问 题, 在每台设备前端安装 一台. 可有效地提高系统的清洁度 。

( )配 液用 水 的 纯净 度 和 乳 化 液 的浓 度 3 配 液用 水 严 格 采 用 纯 净 水 。采 用 专 用 的 P E管 向 井 下

产生误动作 , 以电缆应采用 双屏蔽 形式 , 内部 信号之 间 所 使

屏蔽 不受 干扰 , 将 外 部 干 扰 信 号屏 蔽 掉 。 并 电气 元 件 和与 其 相 连 接 的 电缆 均 需 采 取 防 磁 防 水 措 施 ,

控 制 方 法 的 变革 , 有 世 界 领 先 水 平 的 液 压 支架 电液 控 制 系 具

统近十年来 也已在我集 团公 司得 以应 用。如薄煤 层高产 高 效全 自动化刨煤 机 HG . V / ./ 93 E 4 7 1型 、 93 / E / . / 4 HG —8V 35 7

1型 , 及 Z 6 0 / 9 2 D 型 、 Y 2 0 0 / 8 型 、 Y 8 0 以 Y 4 0 0/ 0 Z 5 0 /8 1D Z 40/

液压支架及电液控要求

液压支架及电液控要求液压支架是一种广泛应用于工业领域的装置,它使用液压系统来提供压力来支撑和移动重物。

液压支架通常由液压缸、液压泵和相应的控制阀组成,并通过电液控制系统来实现对液压支架的操作控制。

以下是液压支架及电液控要求的相关介绍。

液压支架的设计要求:1.承重能力:液压支架应具有足够的承重能力,能够满足工作条件下的负载要求。

在设计过程中,要充分考虑工作负载和安全系数,确保液压支架的稳定性和安全性。

2.成本效益:液压支架的设计应尽量降低成本,并提高生产效率。

采用合理的材料和构造,可以降低制造成本,并提高液压支架的使用寿命。

3.可靠性:液压支架的设计应保证其运行的可靠性,确保长时间的运行中不会出现故障。

应加强对关键部件的检测和维护,并在设计中考虑材料的可靠性和使用环境的变化。

4.环保要求:液压支架的设计应符合环境保护要求,尽量减少对环境的污染。

采用无污染的工艺和材料,减少对自然资源的消耗。

电液控制系统的要求:1.灵敏性和精确性:电液控制系统应具有良好的灵敏性和精确性,能够及时响应操作指令,确保液压支架的稳定和安全。

2.可靠性和安全性:电液控制系统应具有高度的可靠性和安全性,能够保证液压支架的正常工作,避免发生事故和故障。

3.易于操作和维护:电液控制系统应设计为易于操作和维护,方便人员进行相关的操作和检修工作。

应提供清晰的显示界面和操作指南,以降低人员误操作的可能性。

4.高效节能:电液控制系统应具备高效节能的特性,可以降低能源的消耗和开支。

采用先进的控制算法和节能设备,可以节约能源并提高系统的经济效益。

综上所述,液压支架及电液控要求主要包括承重能力、成本效益、可靠性、环保要求以及电液控制系统的灵敏性、精确性、可靠性、安全性、易操作性和维护性等方面。

在设计和制造液压支架时,应根据具体的工作条件和要求,综合考虑以上要求,确保液压支架的安全、高效和可靠运行。

液压支架及电液控要求

液压支架及电液控要求1. 概述液压支架及电液控是一种常见的装置,用于支撑和控制重型机械设备的运动。

在工业和建筑领域,液压支架及电液控被广泛应用于各种场景,例如起重机、挖掘机和舞台设备等。

本文档将介绍液压支架及电液控的基本要求和设计原则。

2. 液压支架要求液压支架是用于支撑重型机械设备的结构,具有以下要求:•承载能力高: 液压支架需要能够承受机械设备的重量,并保持稳定,以确保设备正常运作。

•抗震性能好: 在地震等自然灾害发生时,液压支架需要具备一定的抗震能力,以减少设备的损坏风险。

•结构刚性强: 液压支架需要具备足够的结构刚性,以保证设备运动过程中的稳定性,并减少振动和噪音。

•易于维护: 液压支架需要设计成易于维护的结构,方便进行日常检修和维护工作,并减少因维护不及时而导致的故障。

3. 电液控要求电液控是指通过电子和液压系统实现对液压支架的控制。

在设计电液控系统时,需要满足以下要求:•精确控制: 电液控系统需要能够精确控制液压支架的运动,实现各种复杂的动作和操作。

•快速响应: 电液控系统需要具备快速响应能力,以满足实时控制的需求,并保证设备的高效运作。

•可编程性: 电液控系统需要具备一定的可编程性,以便根据需求进行灵活配置和调整,实现不同的功能和控制策略。

•可靠性高: 电液控系统需要具备高可靠性,以减少故障和停机时间,并确保设备的安全和稳定运行。

4. 设计原则在设计液压支架及电液控系统时,应遵循以下原则:•安全性: 设计应考虑到设备的安全运行,采取相应的安全措施和防护措施,以防止事故和人身伤害的发生。

•可靠性: 设计应考虑到系统的可靠性,选择高质量的液压元件和电气元件,并进行充分的测试和验证,以确保系统的可靠性和稳定性。

•经济性: 设计应考虑到成本效益,并选择合适的材料和组件,以提高系统的性能和降低成本。

•易维护性: 设计应考虑到维修和维护的便利性,采用模块化的设计和易于拆卸的结构,以方便故障排查和维护工作。

液压支架检修标准

液压支架检修标准一、一般规定:1、试验介质应符合MT76—2002《液压支架用乳化油》的规定,乳化液是用乳化油与中性水按5:95重量比配制而成。

2、工作液温度应为10—55℃,工作液应用120目/寸或相当于0.125mm 过滤器进行过滤,并有过滤装置。

3、支架解体前必须进行冲洗干净,解体应使用专用工具进行。

解体后的液压元件,如阀、活塞杆、缸等存放在木质或专用衬垫子上。

4、阀的检修工作应在清洁的专用工作室内或专用工作台上进行,拆检后的零件应加遮盖。

5、立柱、千斤顶,阀类等转运时,不准碰伤、撞断油咀,不得损坏镀层面,以及造成缸体等结构件变形,油嘴应封堵。

二、结构件规定:1、平面结构件:(1)、顶梁、掩护梁、前梁、伸缩梁、底座等具有较大平面的结构件,在任一尺寸的最大变形不得超过10%。

(2)、结构件平面上出现的凹坑面积不得超过100cm2,深度不得超过20mm;(3)、结构件平面上出现的凸起面积不得超过100cm2,高度不得超过10mm;(4)、结构件平面上的凸凹点,每平方米面积内不得超过两处,整个平面上不得超过6处。

(5)、结构件的焊缝不得有任何脱焊、开裂现象。

如采用补焊法修复脱焊、开裂的焊缝,补焊焊缝的结构形式和焊接强度不得低于原设计。

(6)、重新焊接的结构件,焊缝的高度要保证焊缝承力断面不小于焊接母材的最小承力,断面焊缝高度不小于钢板厚度的1/2。

2、侧护板:(1)、侧护板侧面与上平面的垂直度不得超过3%。

(2)、复位弹簧塑性变形不得大于5%。

3、推移框架件(或推拉架):(1)、推移框架杆(或推拉架)的直线度不能超过5‰。

(2)、推拉框架与十字连接头部位的结构,尽可能采用上、下加强板弯曲侧包的结构,各支架基本结构见标准后的附图(原未采用钢板结构的,附改造后的方案图)。

(3)、推拉框架上立销的锁紧机构,必须采用方销座结构,不得采用开口销固定的结构。

4、耳座:平衡千斤顶、伸缩千斤顶、护帮千斤顶、推移千斤顶的耳座应牢固可靠,允许有少量变形,但变形后耳座间距变化不得超过原设计的5%。

液压支架电液控制系统对乳化液的要求

液压支架电液控制系统对乳化液的要求液压支架电液控制系统对乳化液的要求液压支架电液控制系统较液压支架手动控制系统对液压介质有较高的要求。

在液压支架电液控制系统使用过程中液压介质的质量,往往成为影响系统运行状况的重要因素。

根据国内外电液控制系统使用的经验,对液压支架电液控制系统液压介质的要求如下。

1.矿用高压乳化液(HFA)矿用高压乳化液是水和油的混合液体,在选择时一般选择浓缩的乳状矿用高压乳化液(HFA)。

2.一般的选型原则对于矿用乳化液在技术上的要求,在标准MT76-2002中有明确规定。

天玛公司提醒用户,注意标准中有关浓缩乳化液和乳化液使用的要求及检测和存储的规定。

用户选购产品时,特别要注意的是,产品有无国家检测部门颁发的检测报告和煤矿安全标志证书。

对于因为乳化液不符合要求而造成的对液压设备的损害,由用户负责。

3.浓缩乳化液应注意并遵守厂家对乳化液存储,运输和稳定特性的有关规定和说明。

乳化液的生产商必须保证浓缩液特性长期稳定。

根据经验,不同的金属表面和密封材料对乳化液的要求有差别。

所以对产品选择非常重要的标准是,在使用时乳化液特性不要处在临界值。

浓缩液的正确存储,对于使用特性有着明显的影响。

浓缩液应在冰点以上,避光处储存。

为了避免浓缩液的分解,存放环境的温度不应有剧烈变化。

必须注意浓缩液的存储期限。

生产厂商给定的保存储期限一般为半年。

购买浓缩液时,用户必须与生产商详细了解产品的生产日期和允许保存的期限。

乳化液必须按照所规定的[换行]比例配制,并用检测仪对液体的配比进行检查。

浓缩液必须与水充分混合,乳化液特性与混合的是否充分有关,混合不充分可导致在乳化液体中产生浓缩液结块现象。

对液压阀的正常使用有较大不良影响。

乳化液混合采用水的质量,对乳化液的质量有至关重要的影响。

低浓度乳化液(2到5%)的质量,非常重要的就是取决于水的质量。

所以乳化液所用水的质量一定要符合MT76-2002标准。

所用水必须不含固体或液体的污染物,水的PH值在7到9.5之间。

福斯液压支架用乳化油安全操作及保养规程

福斯液压支架用乳化油安全操作及保养规程1. 引言福斯液压支架是一种重要的构造工具,它被广泛应用于建筑、道路施工和桥梁建设等领域。

为了确保福斯液压支架的正常运行和提高工作效率,正确的乳化油操作和保养至关重要。

本文档旨在向操作人员介绍福斯液压支架乳化油的安全操作和保养规程。

2. 乳化油的选择在选择乳化油时,应考虑以下因素: - 乳化油的粘度符合设备要求 - 乳化油的抗污染性能强 - 乳化油具有较低的挥发性 - 乳化油具有良好的润滑性能 - 乳化油符合相关国家和地区的标准3. 乳化油的存储乳化油的存储应符合以下要求: - 存放在干燥、通风和阴凉的地方 - 避免阳光直射和高温环境 - 远离火源和易燃材料4. 乳化油的安全操作4.1 操作前准备在进行乳化油操作之前,应做好以下准备工作: - 确保操作人员身穿合适的工作服和个人防护装备,包括手套、护目镜和安全鞋等 - 检查设备的工作状态和液位,确保设备正常运行 - 清理工作区域,确保工作区域干净整洁4.2 加注乳化油按照以下步骤进行乳化油的加注: 1. 确保液压支架停止工作并处于静止状态 2. 打开乳化油加注点的盖子 3. 使用适当的工具将乳化油加注到指定的液位线 4. 关闭乳化油加注点的盖子,并清理溢出的乳化油4.3 操作注意事项在使用乳化油时,需要注意以下事项: - 避免将乳化油溅到皮肤上,如不慎接触到乳化油,应立即用肥皂和清水彻底清洗 - 避免吸入乳化油的气体或蒸汽,工作场所应保持良好的通风环境 - 禁止吸烟、明火和静电产生的设备进入乳化油工作区域 - 在更换乳化油时,应按照相关规定进行处置,不得随意倾倒或排放5. 乳化油的保养为确保乳化油的良好性能,应进行定期保养: 1. 定期检查乳化油的液位和污染程度,如需要,及时更换乳化油 2. 清洁液压支架的过滤器和润滑装置,以保持乳化油的纯净度 3. 定期检查设备的密封性能,如发现泄漏现象,应及时进行维修 4. 注意观察液压支架的工作状态,如发现异常的噪音或振动,应检查设备并及时排除故障6. 总结本文档介绍了福斯液压支架用乳化油的安全操作和保养规程。

液压支架乳化液配比浓度标准

液压支架乳化液配比浓度标准英文回答:The concentration standard for the emulsion ratio of the hydraulic support is an important factor in ensuring the proper functioning of the hydraulic system. The emulsion ratio refers to the proportion of oil to water in the emulsion. It is crucial to maintain the right concentration to ensure optimal performance and prevent any potential issues.The concentration standard for the emulsion ratio is typically expressed as a percentage. The specific concentration may vary depending on the specific requirements of the hydraulic system and the manufacturer's recommendations. However, a common standard is to maintain an emulsion ratio of around 5% to 10%.To achieve the desired concentration, it is important to carefully mix the oil and water in the correctproportions. This can be done using specialized equipmentor through manual mixing. The mixing process should be thorough to ensure a homogeneous emulsion.Regular monitoring and testing of the emulsion concentration is essential to ensure that it remains within the desired range. This can be done using various methods, such as using a refractometer or conducting laboratory tests. If the concentration deviates from the standard, adjustments should be made to restore the proper ratio.中文回答:液压支架乳化液配比浓度标准是确保液压系统正常运行的重要因素。

乳化液管理制度

乳化液管理制度乳化液管理制度1 总则第一条为规范我矿乳化液使用管理,确保液压支架乳化液配制、配比符合要求,结合目前乳化液使用情况,制定本办法。

2 管理职责第二条使用单位负责本单位乳化液配制和浓度配比,泵站及泵箱、过滤及自动补液装置和液压支架及管路等液压系统设备材料的保管、使用、保养、维修管理, 乳化用水、乳化液的取样检验使用管理。

第三条技术科负责乳化液配比浓度的日常检查工作,如不符合规定处以队集体5000元罚款,包机人300元罚款。

第四条队负责本单位和液压支架使用期间乳化液配制和浓度配比,泵站及泵箱、过滤及自动补液装置和液压支架及管路等液压系统设备材料的保管、使用、保养、维修管理, 乳化用水、乳化液的取样检验使用管理。

第五条供应部门负责乳化液的采购,并对每月乳化液消耗进行考核,负责取样检验、验收保管、配送及其质量管理,按煤业公司润滑管理办法执行。

第六条委托的油品检验单位负责乳化液的化验分析,按煤业公司设备润滑管理办法执行。

第七条乳化液的生产厂家负责乳化液与支架密封的相融性试验,负责乳化用水、乳化液的应用化验和配比,并负责产品应用全过程中每月一次的乳化液取样化验分析,化验结果同时报供应科、机电科备案。

3 乳化液的使用管理第八条乳化液的存贮温度必须符合规定,低温存贮的使用前一周应备用到井下升温,使用加注前必须先检查乳化液是否变质。

第九条乳化液的选用必须根据不同密封材料、水质和环境条件。

第十条乳化液用水必须达到清水配液用水要求:水质外观无色、无异味,无悬浮物和无机械杂质。

第十一条乳化液配比浓度必须符合要求:一般要求配比浓度达到3%-5%,不同水质必须根据乳化液制造厂化验配比要求进行配比,并使用制造厂配备的专用或允许使用通用的糖量仪按其折光系数进行检测。

第十二条井下加注乳化液时必须清洗好加液器具,避免煤尘杂物进入乳化液系统造成二次污染。

第十三条严禁用乳化液冲洗支架。

第十四条乳化泵站司机每2 小时应检查一次乳化液浓度并进行记录,按规定及时调整乳化液配比浓度,保证糖量仪完好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

乳化液及用水要求

1.乳化液配比

乳化油与水按质量比5:95配置。

选用与水质硬度等级相匹配的乳化油。

2.乳化油要求

(1)外观:在温度为10~35℃时,产品为透明均一流体。

(2)运动粘度(40℃时):不大于100mm2/s。

(3)闪点:不低于110℃。

(4)凝点:不高于-5℃。

(5)耐冻融性:产品经-16~-21℃冻凝,并经室温10~-35℃下融化,重复五个

循环后,外观应恢复原状。

(6)水中分散性:产品滴入水中应能均匀分散。

(7)建议厂家:福斯乳化油17000~18000元/吨、极索(煤科院油品所)电液控专

用浓缩液13000~14000元/吨。

3.配比用水(在进水过滤站之前)的水质要求

使用单位在配置乳化液时所用的水质应符合以下要求:水质外观无色、无异味、无悬浮物和机械杂质;水硬度小于250PPM ,PH值范围为6.0~9.0;水中氯离子含量不大于200mg/L,硫酸根离子含量不大于400mg/L。

4.乳化液的性能要求

按规定质量比配置的乳化液应具有良好的稳定性、防锈性、防腐蚀性、密封材料相容性及润滑性,应无刺激性气味和不损害人体皮肤,不含有毒物质,并具有不妨碍使用的消泡性和防霉性。