模具异常处理报告

异常处理单(8D报告)

曹翊

2016/11/11

8-D 效果追踪(Effectiveness Verification)

负责人

日期 (Due Date)

后续交货跟踪情况Impoved shipments follow up

第一批

1st

第二批

第三批

shipment

2nd shipment

3rd shipment

抱怨改善状况Effect of improvement

核准 (Approved by):

黄庆

2-D 相关责任单位(Relative Dept) :

审核 (Reviewed by):

毕永强

承办 (Prepared

by):

禹明超

制造部、品质部

3-D 原因分析( Root Cause)

1,外观不良:①,外观出现压伤、变形、缺料、裂痕、脏污、批锋不良,产品在成型过程中由 于作业不规范,对产品外观及环境不够重视,致使不良品流入。②孔径异常,产品在成型过程中 由于模具磨损致使孔径出现披锋,作业员没能及时反馈,造成不良品流入。 2,检测:品质部在检验过程中未按正常检验标准进行作业,致使不良流入。

调查(Prepared by): 禹明超

以永久对策平行展开到贵司所有产品,把永久对策以文件形式规定下来,便于后续产品的质量管 控

毕永强

2016/11/11

7-D 标准修订(Standard recension) 对作业指导书HSM-SOP-0001~0030文件进行修订,让作业程序更详细化

责任人

日期

(Followed by) (Due Date)

异常时积极和客户勾通,不可擅自决定,未经客人同意的异常产品不可出货。

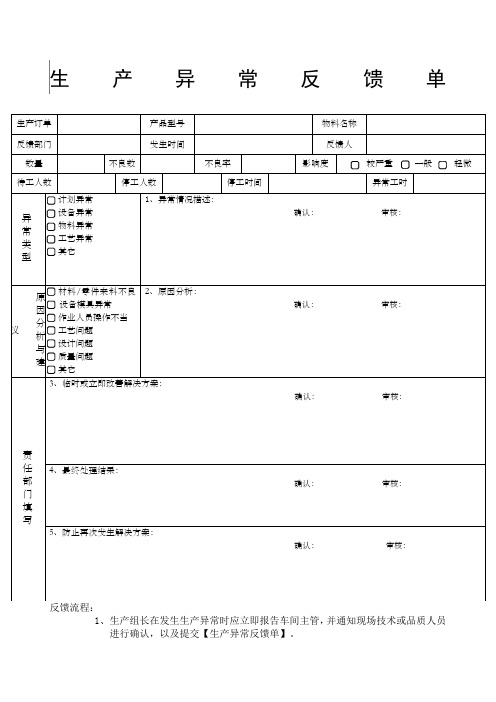

生产异常反馈单

生

产异常反馈单 反馈流程:

1、生产组长在发生生产异常时应立即报告车间主管,并通知现场技术或品质人员进行确认,以及提交【生产异常反馈单】。

生产订单

产品型号 物料名称 反馈部门

发生时间 反馈人 数量 不良数

不良率 影响度 较严重 一般 轻微 待工人数 停工人数 停工时间

异常工时 异

常

类

型

计划异常 设备异常 物料异常 工艺异常 其它 1、异常情况描述: 确认: 审核:

原因分析与建议

材料/零件来料不良 设备模具异常 作业人员操作不当 工艺问题 设计问题 质量问题 其它 2、原因分析: 确认: 审核: 责任部门填写 3、临时或立即改善解决方案: 确认: 审核: 4、最终处理结果: 确认: 审核: 5、防止再次发生解决方案:

确认: 审核:

2、各部门在接到【生产异常反馈单】后应及时进行原因分析和采取改善方案,及

时解决或改善异常问题以保障正常生产。

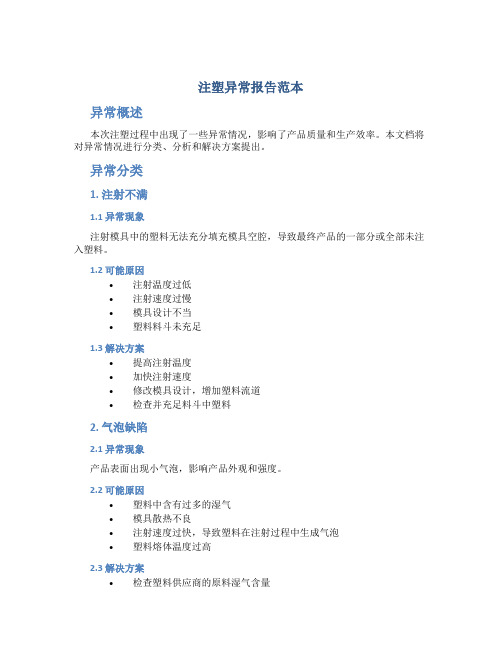

注塑异常报告范本

注塑异常报告范本异常概述本次注塑过程中出现了一些异常情况,影响了产品质量和生产效率。

本文档将对异常情况进行分类、分析和解决方案提出。

异常分类1. 注射不满1.1 异常现象注射模具中的塑料无法充分填充模具空腔,导致最终产品的一部分或全部未注入塑料。

1.2 可能原因•注射温度过低•注射速度过慢•模具设计不当•塑料料斗未充足1.3 解决方案•提高注射温度•加快注射速度•修改模具设计,增加塑料流道•检查并充足料斗中塑料2. 气泡缺陷2.1 异常现象产品表面出现小气泡,影响产品外观和强度。

2.2 可能原因•塑料中含有过多的湿气•模具散热不良•注射速度过快,导致塑料在注射过程中生成气泡•塑料熔体温度过高2.3 解决方案•检查塑料供应商的原料湿气含量•提高模具散热效果•控制合理的注射速度•降低注射温度3. 热分解3.1 异常现象产品出现热分解现象,导致塑料颜色变化、降解。

3.2 可能原因•注射温度过高•注射时间过长•塑料料斗中的塑料长时间暴露在高温环境中3.3 解决方案•控制合适的注射温度•确定适当的注射时间•坚持定期更换塑料料斗中的塑料异常处理流程1.收集异常样品,并进行记录。

2.进行初步分析,根据异常现象和可能原因进行分类。

3.确定最可能的原因,并制定解决方案。

4.实施解决方案,并进行试注塑。

5.对试注塑的结果进行检验和评估。

6.如异常问题得到解决,进行正式生产,并进行监控。

7.如异常问题未得到解决,重新评估可能原因,并制定新的解决方案,并重复步骤4至6,直到问题解决。

结论通过对注塑异常情况的分类、分析和解决方案的提出,可以在注塑过程中及时发现异常情况,并采取针对性的措施解决,提高产品质量和生产效率。

在实际生产中,应建立完善的异常处理流程,并根据实际情况不断改进和优化,以提升注塑过程的稳定性和可靠性。

生产质量管理异常报告

生产质量管理异常报告一、背景随着市场竞争的日益激烈,产品质量已成为企业生存和发展的关键。

为了确保产品质量稳定,提高客户满意度,我们必须对生产过程中的质量管理异常情况进行及时、准确的报告和处理。

本次报告旨在对近期生产过程中出现的质量管理异常情况进行详细的分析和总结,并提出相应的改进措施。

二、异常情况概述1、原材料质量问题在最近一批原材料采购中,发现部分原材料的规格不符合要求,导致生产过程中出现产品尺寸偏差较大的情况。

经过检验,发现不合格原材料的比例达到了 5%,严重影响了生产进度和产品质量。

2、生产工艺执行不到位在生产过程中,部分操作人员未严格按照生产工艺要求进行操作,例如温度控制不当、加工时间不足等,导致产品的性能指标未能达到标准要求。

3、设备故障生产设备在运行过程中出现了多次故障,如模具磨损、传动部件损坏等,影响了生产的连续性和产品质量的稳定性。

4、检验环节疏漏在产品检验过程中,存在检验标准不明确、检验人员责任心不强等问题,导致一些不合格产品流入市场,给企业形象造成了不良影响。

三、异常情况原因分析1、原材料供应商管理不善对原材料供应商的评估和筛选不够严格,缺乏有效的监督和管理机制,导致供应商提供的原材料质量不稳定。

2、员工培训不足部分员工对生产工艺和质量要求的理解不够深入,操作技能不熟练,导致在生产过程中不能严格执行工艺要求。

3、设备维护保养不及时设备维护保养计划执行不到位,缺乏定期的检查和维修,导致设备故障频发。

4、检验管理体系不完善检验标准和流程不够清晰明确,检验人员的培训和考核机制不健全,导致检验环节存在漏洞。

四、异常情况影响评估1、经济损失由于原材料质量问题和产品不合格,导致了原材料的浪费和产品的返工、报废,给企业造成了直接的经济损失。

2、客户满意度下降不合格产品流入市场,影响了客户的使用体验,导致客户投诉增加,客户满意度下降,可能会影响企业的市场份额和长期发展。

3、企业声誉受损产品质量问题的曝光,对企业的声誉造成了负面影响,降低了企业在市场上的信誉度和竞争力。

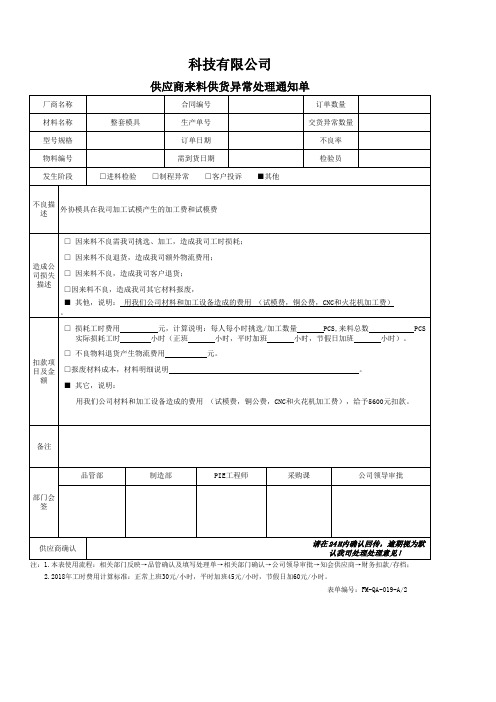

模具异常处理单

厂商名称 材料名称 型号规格 物料编号 发生阶段

科技有限公司

供应商来料供货异常处理通知单

合同编号

订单数量

整套模具

生产单号

交货异常数量

订单日期

不良率

需到货日期

检验员

□进料检验 □制程异常 □客户投诉 ■其他

不良描 述

外协模具在我司加工试模产生的加工费和试模费

□ 因来料不良需我司挑选、加工,造成我司工时损耗;

PCS,来料总数

PCS

小时(正班

小时,平时加班

小时,节假日加班

小时)。

□ 不良物料退货产生物流费用

元。

扣款项

目及金 □报废材料成本,材料明细说明 Nhomakorabea。

额 ■ 其它,说明:

用我们公司材料和加工设备造成的费用 (试模费,铜公费,CNC和火花机加工费),给予5600元扣款。

备注

部门会 签

品管部

制造部

PIE工程师

采购课

公司领导审批

供应商确认

请在 24 H内确认回传,逾期视为默 认我司处理处理意见!

注:1.本表使用流程:相关部门反映→品管确认及填写处理单→相关部门确认→公司领导审批→知会供应商→财务扣款/存档;

2.2018年工时费用计算标准:正常上班30元/小时,平时加班45元/小时,节假日加60元/小时。

表单编号:FM-QA-019-A/2

造成公 司损失

描述

□ 因来料不良退货,造成我司额外物流费用; □ 因来料不良,造成我司客户退货; □因来料不良,造成我司其它材料报废,

■ 其他,说明: 用我们公司材料和加工设备造成的费用 (试模费,铜公费,CNC和火花机加工费) 。

□ 损耗工时费用 实际损耗工时

冲压模具常见异常及排除方法PPT课件

1.確實執行刀口保養辦法

2.模具要定量翻新維護其整體精度

3.消耗性備品定期更換,並做好模具履歷的登記工作以方便壽命管制

4.更換工件,要做前置處理,並確認相關品質狀況

精品课件文档,欢迎下载,下载后可以复制编辑。 更多精品文档,欢迎浏览。

5.成型模仁磨損嚴重(見圖-12)

6.成型模仁R角未倒角拋光(包括定位R角和成型R角)

7.沖子.模仁鬆動

8.LIFT在模仁內晃動(見圖-13)

9.LIFT浮料高度不良(以成型模板厚為20.000,T=0.200,“U”型H=0.43)(見圖-14)

10.LIFT浮料強度NG(一般採用紅色以上的加重彈簧)(見圖-15)

處理對策

1.根據刀口壽命管制,檢視刀口磨損程度,更換嚴重磨損之刀口.一般來說模仁設計直面段為3.00mm,磨去2.50mm時,要考慮更換,沖子磨去4~5mm時更換之(見圖-8)

2.研磨落料刀口

5.固定鬆動之模仁或入塊

4.調整浮料彈力及高度(LIFT浮料彈力不能太強,否則極易壓傷坯料,一般選用∅6,線徑為1.0的線簧,當然也不能太弱,否則高速時不及時浮料,造成坯料被模仁拉傷)

冲压模具常见异常及排除方法

二.“U”型成形過程中常見異常 現象

2.“U”形銅絲(內側.外側,底部銅絲)(見圖-5)

1.“U”形成形高低差

3.“U”形成形間隔性高低差(見圖-4)

4.“常見異常潛在原因及處理對策

“U”形成形高低差

潛在原因

<一>落料部分

1.料條扇形,高速時影響定位.

11.成型模仁太緊

1.調整預成型間隙

處理對策

2.更換OK之成型沖子(利用檢測設備對零件進行尺寸確認)

注塑模具压模报告范文

注塑模具压模报告范文一、事件概述。

这次注塑模具压模可真是状况百出,就像一场闹剧似的。

咱们就像在一个充满谜题的冒险里,试图搞清楚到底发生了啥。

二、压模发生时的情况。

1. 时间与产品。

2. 设备表现。

注塑机一开始还挺正常的,压力啊、温度啥的都在合理范围内。

模具也像个听话的小助手,乖乖地在那里等着工作。

但是呢,没一会儿就不对劲了。

先是听到一阵奇怪的声音,就像有人在模具里面偷偷开小会似的。

3. 操作人员观察。

操作人员当时就在旁边,那眼睛瞪得跟铜铃似的,紧盯着设备。

他们看到注塑机的压力指针突然像抽风了一样,开始乱跳。

而且模具周围好像有轻微的冒烟现象,这可把大家吓了一跳,就像看到锅里的菜突然着火了一样。

三、初步分析。

1. 模具方面。

打开模具一看,好家伙,里面有些地方都变形了。

就像是原本笔直的士兵,现在都歪七扭八地站着。

初步怀疑是模具本身的强度可能有点问题,也许是之前的使用过程中积累了一些小损伤,就像人身上的小毛病积累多了,突然就爆发了一样。

模具的排气系统也好像不太顺畅。

这就好比人的呼吸被堵住了,肯定会难受啊。

那些被困在模具里的空气没地方跑,可能就导致了压力不均匀,从而引发了压模。

2. 注塑机因素。

检查注塑机的液压系统,发现油液有点脏。

这油液就像汽车的血液一样,脏了的话,整个机器的运行就会受到影响。

脏油可能会堵塞一些细小的管道或者影响液压元件的正常工作,导致压力不稳定,就像人血压忽高忽低一样危险。

注塑机的注射速度设置可能也不太合适。

速度太快了,就像洪水一下子冲进模具里,模具根本来不及反应,容易造成压力过大,然后就被压模了。

这就好比一个人吃东西,你一下子塞太多,肯定会噎着嘛。

四、处理措施。

1. 模具维修。

对于变形的地方,我们的维修师傅就像外科医生一样,拿着各种工具开始修复。

把变形的部分重新矫正,还对一些薄弱的地方进行了加固,就像给士兵穿上了更坚固的铠甲一样。

重新检查和优化了模具的排气系统。

在一些容易产生空气滞留的地方,开了一些小的排气槽,就像给模具开了几个小窗户,让空气能够自由地进出,呼吸顺畅了,问题也就少了。

模具成型异常原因分析总结

材在性能差异, 导致成型效果不稳定。

材料批次间配比不一致

不同批次的材料配比不一致,影响材 料的各项性能指标。

材料缺陷

杂质和气泡

材料中存在的杂质和气泡可能导致成 型后产品出现孔洞、翘曲等问题。

裂纹和夹层

材料内部的裂纹和夹层可能导致成型 过程中出现开裂、变形等问题。

热处理不当

总结词

热处理不当会导致模具材料的机械性能和稳定性下降,进而影响模具成型。

详细描述

热处理是提高模具材料机械性能和稳定性的重要手段。如果热处理不当,如温度 控制不准确、冷却速度不当等,就会导致模具材料的内部组织结构发生变化,从 而影响其机械性能和稳定性,使模具在成型过程中出现异常。

表面处理问题

定期检查与维修

应定期对模具进行检查与维修,及时发现并修复 潜在问题,防止出现更大的故障。

04

材料问题

材料性能不达标

塑性差

材料塑性差可能导致成型困难,容易产生开裂、变形等问题。

流动性差

流动性差可能导致填充不均匀,产生缺料、气孔等缺陷。

热稳定性差

热稳定性差会导致材料在成型过程中发生分解或氧化,影响成型质 量。

冷却时间过长或过短

可能导致制品内部应力过大、变形或开裂。

06

其他原因

设备故障

设备老化

设备长时间使用,部分部 件磨损、老化,导致设备 性能下降,影响模具成型 质量。

设备维护不当

设备缺乏定期维护和保养, 导致设备故障频发,影响 生产效率和产品质量。

设备安装问题

设备安装不规范或安装过 程中出现意外,导致设备 无法正常工作,影响模具 成型。

模具材料质量不符合要求或材料存在缺陷,导致模具在使用 过程中容易出现异常。

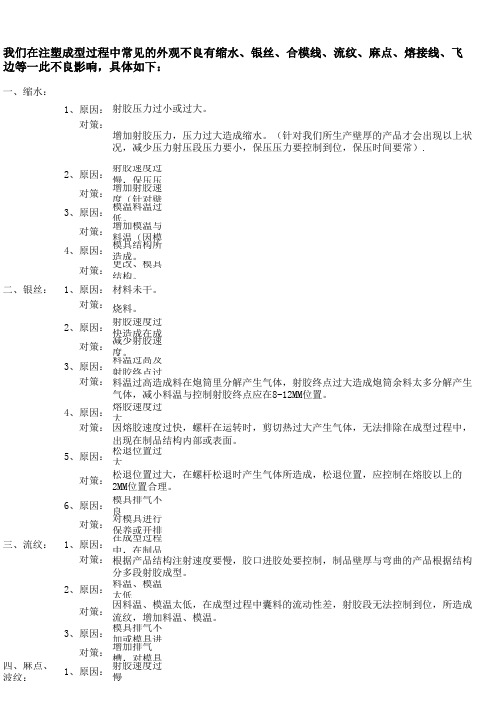

注塑异常原因及处理

一、缩水:1、原因:对策:2、原因:射胶速度过慢,保压压力时间过小。

对策:增加射胶速度(针对壁薄产品因为射胶速度过慢造成制品筋条处缩水)。

3、原因:模温料温过低。

对策:增加模温与料温(因模温料温太低,制品在成型过程中压胶流动性差)。

4、原因:模具结构所造成。

对策:更改、模具结构。

二、银丝:1、原因:材料未干。

对策:烧料。

2、原因:射胶速度过快造成在成型过程中剪切热过大造成气体无法排除。

对策:减少射胶速度。

3、原因:料温过高及射胶终点过大。

对策:4、原因:熔胶速度过大对策:5、原因:松退位置过大对策:6、原因:模具排气不良对策:对模具进行保养或开排气槽。

三、流纹:1、原因:在成型过程中,在制品的胶口进胶处,及产品在制品弯曲处。

对策:2、原因:料温、模温太低对策:3、原因:模具排气不加或模具进胶口位置设计不合理。

对策:增加排气槽,对模具进行A级保养,对模具进胶口位置更改。

四、麻点、波纹:1、原因:射胶速度过慢我们在注塑成型过程中常见的外观不良有缩水、银丝、合模线、流纹、麻点、熔接线、飞边等一此不良影响,具体如下:增加射胶压力,压力过大造成缩水。

(针对我们所生产壁厚的产品才会出现以上状况,减少压力射压段压力要小,保压压力要控制到位,保压时间要常).射胶压力过小或过大。

料温过高造成料在炮筒里分解产生气体,射胶终点过大造成炮筒余料太多分解产生气体,减小料温与控制射胶终点应在8-12MM位置。

因熔胶速度过快,螺杆在运转时,剪切热过大产生气体,无法排除在成型过程中,出现在制品结构内部或表面。

松退位置过大,在螺杆松退时产生气体所造成,松退位置,应控制在熔胶以上的2MM位置合理。

根据产品结构注射速度要慢,胶口进胶处要控制,制品壁厚与弯曲的产品根据结构分多段射胶成型。

因料温、模温太低,在成型过程中囊料的流动性差,射胶段无法控制到位,所造成流纹,增加料温、模温。

对策:增加射胶速度。

2、原因:料温、模具太低。

对策:增加料温、模具。

制程异常分析(典型案例)报告

制作人:程刚祥 本案例依据工作经历撰写

一、不良现象描述

a.日期: 2019/12/25

工位: 孔规

b.機型:XXXXX-0X USB 3.1 TYPE-3 沉板母座

c.不良現象及不良率:

USB 3.1 TYPE-3 沉板母座上在做孔规测量,放入孔规不顺畅(不平贴,严

重者可能导致SMT装板不良) 。

剪除毛刺或剪短

孔规检测

五、长期对策

a.图面,作业指导书标准化: 1、修订SIP,补充内容:料带预断点检验毛刺环节并加以组装实配5PCS; 2、来料通过CCD和二次元量测把握冲压件上毛刺的缺陷等级,不得大于 0.01mm。 b.JIG/TOOL工治具修复合理化: 1、通知冲压工序,对该模具进行确认并修复; c.防呆(POKA YOKE)措施(颜色形状方向,声音左右,夹治具布局设变): 1、首件重点检验此异常,重点抽查并以实配检测是否平贴,是否顺畅。

不良圖片說明

12月12日、量化数据求出: 1、抽查料带库存品发现: 其中12月21日2500*7(外强);3500*4; 3500*6外发、 共

计420.9KPCS,经检查铁壳预断面宽度为:0.147-0.125mm,切断后有毛刺(高度超出 0.02mm)现象;

b.现场,现物,现状调查: 1、抽查来料7托盘/ 420.9KPCS ;成品2280PCS各5PCS; c. 调查制程,物料,设备5M1E因子: 1、可能因子:法/机/料。(人/机/物/环/法)

三、验证可能因子(分析)

a. 预计验证时间表: 1、12月26日现场检讨并确认SOP(作业指导); 2、12月26日已抽查来料库存/成品; b. 验证可能因子: 装配不到位;胶芯来料不良,铁壳来料异常; c.验证报告分析提出说明: 1、USB 3.1 TYPE-3 沉板母座上的铁壳预断位点应力异常,手工掰 断有毛刺,高出胶芯界面0.02mm;

模具维护异常处理作业指导书

一、目的:及时有效的处理问题,保证品质,确保机器及附属设备的正常运行及使用寿命。

二、范围:成型车间。

三、责任人:技术人员。

四、记录:1、《异常联络书》2、《中间检查记录表》3、《机器/附带设备维修记录表》五、内容:品质异常、模具异常、原材料/半制品异常。

六、步骤;6.1、品质异常6.1.1、生产中自主检查/首件检查发现(飞边、拉丝、缺料、烧焦、断针等)时应该停止生产,写好《异常联络书》,并在《中间检查记录表》注明不良项目。

6.1.2、对异常实施追踪调查,6.1.3、将《异常联络书》及不良样品准备好,交于上级确认。

6.1.4、异常品的处理,有QC决定(选别、报废处理)。

6.1.5、异常处理后重新作业时,应对以上出现的不良项目,进行确认。

6.2模具异常6.2.1、生产中自主检查发现模具部件损坏或部件装错,应立即停止生产,写好《异常联络书》并在《中间检查记录表》上注明,然后按照6.1的方法进行实施。

6.2.2、顶板/顶针回位不良发生时,应立即停机,并向上级报告。

6.2.3、在正常生产中开闭模具出现异常声音时,应立即停止生产,检查模具导柱,定位销部位是否干涸、锈蚀,然后进行处理(润滑等),低压开闭模确认正常后,方可继续生产。

6.2.4、模具保护不良发生时,应立即停机,检查模具内是否有异物,确认正常后,用风枪吹干净,低压合模确认OK后再生产。

6.2.5、当首件过程中或量产过程中需要减少模穴数进行生产时,条件生产时必须取得上级的确认,确认者在《生产记录表》的确认栏处签名。

助理负责将情况报告给制造部负责人。

6.3、原材料、半制品异常6.3.1、首先对异常材料、产品进行追踪调查,然后写《异常联络书》连同样品交于上级确认。

6.3.2、原材料、半制品异常处理后,方可继续使用。

6.4、机器/附带设备异常6.4.1、机器/附带设备发生异常时,应立即停止使用,在《机器/附带设,备记录表》上填写,并报告上级联络处理。

异常处理后,试运转,确认OK,方可继续使用。

模具常见异常及处理方法

射出成型不良之马矢奏春创作状况改善对策整理单位:注:如果需要的,清洁并拋光注:如果需要,修整并拋光注:以空射料检查实际温度首设定之间的差别D. 成品脱模时发生真空1.改善成品与模具间的空气流动,沿着顶出处加工排气或使用空气顶出2.使用润滑剂,不管是内部(添加于塑料中)或外部润滑(脱模剂)注:需要时,使用较多且较大的顶针1)调整拔模角度2)调整倒角3)调整圆弧G. 机台运转不稳定1.检查模具:1>检查液压油压力2>检查液压油温度3>检查液压油油量的数量,以平衡塑料流动.2.减少使用或不必润滑剂,不管是添加于塑料或外部润滑(离型剂)注:如有需要,加大或重新安插浇口(平衡)时,周期时间会加长)注:如有需要,更换射出单元或使用混料装置成品自己或其肋(RIB)及柱(BOSS)过厚加快螺杆转速 检查原料对策 调整适当射出速度加大溢口变动成品设计或溢口位置 提高原料温度 提高背压原因对策近浇口部分之原料太松或太紧增加或减少射出时间成品形状及厚薄分歧错误称模具温度之控制﹐脱模后以定形架固定﹐变动成品设计几个溢口进料不服均调整模具温度近浇口部分之原料太松或太紧减少或增大溢口大小成品顶出时尚未冷却降低模具温度延长冷却时间降低原料温度原料温度太低提高原料温度提高模具温度9-11 成品内有气孔原因对策射出压力太低提高射出压力射出时间及剂量缺乏增加射出时间及剂量射出速度太快调慢射出速度被压不敷提高被压料管温度不当降低射嘴及前段温度﹐提高后段温度成品断面肋或柱过厚变动成品设计或溢口位置浇道溢口太小加大浇道及溢口模具温度不服均调整模具温度冷却时间太长减少模内冷却时间使用水浴冷却水浴冷却过急减短水浴时间或提高水浴温度模面结露现象成品的概况在肋及/或厚度改变的地方不服.原因解决方法/检查要点A. 射胶量缺乏 1. 增加射胶量且经常秤成品的重量(检查重量)2.射出速度曲线3.调整射出压力4.射出压力曲线C. 保压压力太低 1. 提高保压压力2.增加保压时间3.检查浇口是否阻塞(污染)注:如果需要的话,加大或重新安插哓口位置(平衡)D. 由于塑料温度太高,造成温度收缩 1. 降低料管温度E. 成品的壁厚差距太大 1. 使用泡剂(收缩不服均)7.检查浇口是否阻塞(污染)且如果必要的话,调整浇口的位置注:重新安插浇口的位置,使熔胶的流动提早分开注:阻挡物可以使塑料通过浇口时,在模穴内形成阻力概况不敷光泽原因解决方法/检查要点A. 模具温度太低或者不规划1.提高模具温度(检查重量)注:需要的话,清洁拋光成品概况在塑料流道的未端烧焦原因解决方法/检查要点注:尤其在射出的终了降压及速度5.检查成品未填饱的地方,是否排气不良注:需要的话,加入排气口或排气梢7.检查浇口是否阻塞(污染)料头脱模不良原因解决方法/检查要点2.降低背压(如果没以使用对闭式喷嘴的话) 2.检查料头与喷嘴衔接处的尺寸与R角.注:需要的话,加大料拉拔倒勾。