丁基橡胶装置简介和重点部位及设备

聚酯装置简介和重点部位及设备

聚酯装置简介和重点部位及设备一、装置简介(一)装置发展及类型1. 装置发展聚酯工艺产生于20世纪40年代, 在50年代实现了工业化, 是利用基础化工原料生产合成纤维的工艺技术。

20世纪70年代以后, 各国针对聚酯存在的吸水率低、不易染色、易产生静电等缺点进行了改性研究, 取得了较多成果, 使聚酯工业有了飞速的发展。

70年代末, 我国从前西德引进了第一套直接酯化连续缩聚生产涤纶树脂的工业化生产装置。

经过几十年的发展, 聚酯在我国三大合成纤维工业中已占有举足轻重的地位。

截止到2003年底, 我国聚酯装置的产能已经达到1115X104t/a, 占世界总产量的三分之一左右。

进入21世纪, 随着工艺技术的不断发展, 我国聚酯装置正向工艺技术更先进、经济效益更好的方向发展。

2, 生产工艺路线聚酯通常是由二元酸和二元醇经酯化和缩聚反应而制得的一种高分子缩聚物。

目前用途最广的聚酯是由对苯二甲酸和乙二醇经酯化和缩聚反应所生成的聚对苯二甲酸乙二醇酯。

生产聚酯的工艺技术主要取决于精对苯二甲酸、对苯二甲酸二甲酯及乙二醇的生产发展。

用于合成聚对苯二甲酸乙二醇酯中间体的主要原料路线有以下几种: 一种是酯交换法(简称DMT法);另一种是直接酯化法(简称PTA法);第三种是环氧乙烷酯化缩聚路线(简称环氧乙烷法)。

酯交换法(DMT法): 是将以对苯二甲酸与甲醇反应生成易于精制提纯的对苯二甲酸二甲酯, 或采纳对二甲苯合并氧化、酯化制成对苯二甲酸二甲酯, 再将提纯的对苯二甲酸二甲酯与乙二醇进行酯交换反应制得聚酯。

该方法在聚酯工业化的初期, 未找到有效提纯对二甲苯的方法的时候得以广泛应用。

直接酯化法(PTA法):是以精对苯二甲酸与乙二醇为原料, 进行直接酯化连续缩聚的反应制得聚酯。

到90年代初期, PTA法的产量已经超过了DMT法, 成为聚酯工业的主流生产工艺。

环氧乙烷法因为使用环氧乙烷代替乙二醇(EG), 可省去环氧乙烷水解工序, 合成反应生成物为单一的对苯二甲酸双卢—羟乙酯(BHET), 不需要回收设备, 工艺流程短, 成本低, 所以是较有前途的生产方法。

丁基胶生产

丁基胶生产丁基胶是一种重要的合成橡胶,也被广泛应用于各个领域。

在本文中,我将介绍丁基胶的生产过程以及它的应用。

丁基胶的生产过程通常分为以下几个步骤:聚合、炼胶、干燥、精炼、测温和包装。

首先是聚合。

聚合是将丁二烯和一氯代丁烷在反应器中进行共聚反应,形成丁基橡胶的过程。

这是一个高温高压的过程,通过加入催化剂和控制反应条件,可以得到一定基本粘度和分子量的丁基橡胶。

接下来是炼胶。

聚合反应产生的胶料经过脱氢除气和过滤处理后,进入炼胶车间。

在炼胶车间,通过加热和混合,可以使胶料的温度和黏度逐渐升高,直到达到所需的黏度和质量要求。

然后是干燥。

在炼胶过程中,由于胶料中含有一定的水分,需要进行干燥处理。

通过加热和流动的氮气,可以将胶料中的水分蒸发掉,从而使胶料的质量更加稳定和可靠。

接下来是精炼。

精炼是将经过炼胶和干燥处理的胶料,通过机械设备进行加工和处理,使其质量更加均匀和稳定。

在这个过程中,可以加入一些添加剂和辅助剂,以提高丁基胶的性能和使用寿命。

然后是测温。

在精炼过程中,需要对胶料的温度进行测量和控制,以确保胶料在合适的温度下进行处理和加工。

通过测温仪器和设备,可以对胶料的温度进行准确的测量和控制。

最后是包装。

在生产完成后,丁基胶需要经过包装处理,以便于储存和运输。

通常将丁基胶分装在塑料袋或桶中,然后进行封装,确保胶料的质量和使用期限。

除了以上的生产过程,丁基胶还有广泛的应用领域。

丁基胶具有良好的耐油性、耐热性、耐候性和耐化学品性能,因此被广泛应用于汽车、船舶、航空航天、建筑和电气工业等领域。

在汽车工业中,丁基胶常被用于制造汽车零部件,如密封件、轮胎、橡胶管件等。

丁基胶的优异耐油性和耐热性使其在发动机和传动系统等高温高压环境下能够长期稳定使用。

在建筑工业中,丁基胶被广泛应用于防水、绝缘和密封等领域。

丁基胶的良好耐候性和化学稳定性使其能够在户外环境中长期使用,有效防止水和空气的渗透,保护建筑物的结构和性能。

在航空航天工业中,丁基胶常被用于制造防火和抗震材料。

丁基橡胶(IIR)和卤化丁基橡胶(HIIR)生产技术

TECHNOLOGY FOR THE PRODUCTION OF BUTYL RUBBER (IIR)AND HALOBUTYL RUBBER (HIIR)丁基橡胶(IIR)和卤化丁基橡胶(HIIR)生产技术PROCESS FEATURESButyl rubber (IIR) is an elastomeric copolymer of isobutylene with smallamounts of isoprene, offered in a range of polymer grades.Halogenating the isoprene groups in IIR produces a rubber which could co-cure with elastomers such as NR, BR and SBR while preserving the essential properties of IIR. The commercial halobutyl rubbers, bromobutyl (BIIR) and chlorobutyl (CIIR), are more easily vulcanized than IIR.The major application area is the tire industry, mainly, as IIR, for innertubes and tire curing bladders and, as HIIR, for inner liners.The CONSER process, developed with the support of consultants and specialists having experience in production of butyl rubber, belongs to the well established slurry polymerization process, practiced by the leading world producers of butyl rubber. CONSER can offer a technology for the production of butyl rubber (IIR) and halo-butyl rubber (HIIR ) fully competitive as consumption of raw materials, utilities and chemicals and as quality of the products.工艺特点丁基橡胶(IIR)是一种异丁烯和少量异戊二烯的弹性体共聚物,产品为聚合级。

丁基橡胶综述

河南城建学院丁基橡胶专业:高分子材料与工程学生姓名:指导教师:完成时间:2022年4月28日摘要 01简介 0国内外发展史 0国内发展史 0国外发展史 0丁基橡胶的分子结构式 (1)丁基橡胶的分类 (1)丁基橡胶的优缺点 (2)国内外生产厂家 (3)2.主要特性及用途 (3)主要特性 (3)用途 (3)3. 丁基橡胶的聚合机理、影响因素 (4)丁基橡胶的聚合机理 (4)影响聚合反应的主要因素 (5)4.生产工艺、改性及装备 (6)淤浆法工艺 (6)溶液法工艺 (8)丁基橡胶的改性 (8)生产设备 (9)5.国内外生产现状和研究进展 (10)国内生产现状 (10)国外生产现状 (10)技术进展 (11)6.存在问题 (12)7.展望 (12)参考文献 (13)摘要丁基橡胶具有优良的气密性、水密性以及优良的耐候性和耐化学腐蚀性,是内胎和无内胎轮胎密封内衬不可替代的胶种。

本文介绍了丁基橡胶的国内外发展史、主要结构、分类、主要的性能、应用、国内外生产厂家、研究现状和进展以及对丁基橡胶的展望。

1简介国内外发展史国内发展史兰州石化公司石化研究院从20世纪60年代初开始聚异丁烯的合成研究,1966—1983年期间,由原化工部和国家科委立项,进行了淤浆和溶液聚合工艺合成丁基橡胶的研究与工业化开发,在该院建成的以水-三氯化铝为引发剂体系。

氯甲烷为溶剂的淤浆聚合工艺中试装置上,系统的开展了全流程工艺条件、设备、分析、控制等方面的研究,取得了良好的结果,为淤浆法丁基橡胶的工业化积累了经验。

1983年后,北京化工大学继续从事有关聚异丁烯、丁基橡胶和卤化丁基橡胶的实验室研究工作。

燕山石化公司从1983年开始筹建丁基橡胶工业生产装置。

落实丁基橡胶工业生产技术来源以及聚合反应器是建设生产装置的关键,经过较长时间的工作,最终选择了引进意大利Pressindustria公司丁基橡胶和氯化丁基橡胶的生产技术和聚合反应器。

1992年,原国家计委批准了燕山石化公司建设30kt/a丁基橡胶生产装置的项目建议书,并于1996年批复了项目的可行性研究报告。

丁基橡胶

3.丁基橡胶的生产工艺

1—进料混合;2,4—乙烯冷却器;3—液氨冷却器;5—反应器;6—闪蒸罐;7—过滤器;8—脱水 挤出机;9—干燥挤出机;10—打包机

将粗异丁烯和氯甲烷分别在脱水塔和精馏塔进行脱水和精制后,与异戊二烯在混合 槽中按一定比例混合。混合液在冷却器里冷却到-100℃,然后送入反应器。同时配 置好引发剂溶液并冷却。聚合反应在-98℃左右进行,几乎瞬时完成。聚合物在氯 甲烷中沉淀形成颗粒状浆液。聚合后的於浆液从反应器中溢流出来进入盛有热水的 闪蒸罐,蒸发出溶剂氯甲烷和未反应单体。橡胶的水於浆液用泵送到挤出干燥系统, 干燥后包装成成品。闪蒸罐出来的蒸气经活性氧化铝干燥、分馏后送到进料和催化 剂配置系统循环使用。

(3)分离后处理

丁基橡胶的分离是从溶液於浆到水於浆经过一次凝聚后进行脱水 干燥的过程,如下图所示。

闪蒸塔内装有立式和斜向搅拌器,搅拌速度适中,以控 制胶粒大小。聚合物的於浆液被喷到闪蒸塔的热水中,变 成颗粒而分散,溶剂与未反应单体被蒸发出来。闪蒸时的 工艺条件为:温度65~75℃,操作压力140~150kPa,胶 液与热水体积比为1:(8~10),pH约为7~9。为了防止 橡胶粒子互相粘结和老化,可加入橡胶量1%的金属硬脂 酸盐和0.2%左右的防老剂。 进一步脱除残留的氯甲烷和单体异丁烯在真空气提塔中 进行。汽提塔内装有搅拌器,操作真空度为30kPa,汽提 温度50~60℃。 闪蒸后的橡胶颗粒经振动筛除去大部分夹带的水后,可 采取挤压膨胀干燥机或输送式热风箱进行干燥。

4. 生产控制因素

(1)杂质

聚合过程中,由原料、惰性气体、聚合反应器和管道等都可能带来 杂质,按作用原理可分为给电子体和烯烃两大类。 给电子体易于引发剂氯化铝反应生成物活性不高,会导致转化率降 低,杂质还充当链转移作用,超过一定量时使聚合物分子量明显降低。 生成物的理解度或含量越高,分子量越小。 烯烃杂质主要是由单体异丁烯带人的正丁烯,正丁烯的存在加剧链 转移作用,使分子量降低。

丁基橡胶_过氧化氢_解释说明

丁基橡胶过氧化氢解释说明1. 引言1.1 概述丁基橡胶和过氧化氢作为两种常见的化学物质,在许多领域具有广泛的应用。

丁基橡胶是一种合成橡胶,具有优异的物理性能和化学稳定性,被广泛用于制造胶管、密封件、车辆轮胎等。

而过氧化氢是一种强氧化剂,具有良好的杀菌消毒功能,并用于工业生产、污水处理、医疗卫生等方面。

1.2 文章结构本文将首先介绍丁基橡胶的定义和特性,包括其主要物理性能、化学稳定性以及在不同温度下的使用范围。

随后,将详细描述丁基橡胶的生产过程,包括原料准备、反应条件和工艺优化等方面。

然后,将探讨丁基橡胶在不同应用领域中的广泛应用,如汽车行业、建筑行业等。

接下来,将重点介绍过氧化氢的定义和性质,包括其分子结构、溶解性和反应特点等方面。

随后,将揭示过氧化氢的制备方法,包括物理方法和化学方法,并对各种制备方法进行比较。

最后,将探讨过氧化氢在医疗、环保、食品加工等方面的应用场景。

1.3 目的本文旨在深入了解丁基橡胶和过氧化氢的特性、生产过程以及广泛应用领域,并重点探究两者之间的关系。

具体而言,将重点阐述过氧化氢在丁基橡胶中的作用机制,以及丁基橡胶在受到过氧化氢影响时的变化与原因解析。

此外,还将展望过氧化氢对丁基橡胶应用的影响并提出未来研究方向和问题供进一步探索。

通过本文的撰写,旨在为相关领域的科学家、工程师和决策者提供有关丁基橡胶和过氧化氢的全面参考资料。

2. 丁基橡胶2.1 定义和特性:丁基橡胶是一种由聚合丁二烯单体而成的合成橡胶,也被称为聚异戊二烯橡胶。

它具有良好的耐化学腐蚀性能、优异的耐磨损性和耐撕裂性,同时还具备较高的弹性和导电性能。

2.2 生产过程:丁基橡胶的生产通常通过乳液聚合法进行。

首先将丁二烯与少量的共聚剂、溶剂和氧化剂加入反应器中,然后进行连续均质、增容分散等处理,最后在适当温度下进行聚合反应。

随着反应的进行,形成了含有丁基橡胶颗粒的乳液。

2.3 应用领域:丁基橡胶是一种广泛用于工业和商业领域的重要材料。

SBS装置简介和重点部位及设备

SBS装置简介和重点部位及设备SBS是指聚合物沥青复合材料(Styrene-Butadiene-Styrene),是一种新型的路面材料,可以提高道路的强度、耐久性和防水性能。

SBS装置是生产SBS材料的生产线,主要由以下设备组成:1. 反应釜:SBS装置的核心设备。

通过将丁二烯、苯乙烯等原材料加热并加入催化剂,在恰当的温度和压力条件下进行聚合反应,生成SBS基础材料。

2. 分离塔:用于将反应产物中的不纯物质分离出来,确保SBS材料的纯度。

3. 加工设备:包括糊化设备、抗氧剂投加设备等,用于对SBS基础材料进行加工,以获得不同性能和用途的SBS材料。

重点部位:1. 反应釜:SBS装置的核心设备,也是SBS材料生产的关键环节。

反应釜的材质和结构对聚合反应的效率和产品质量有着至关重要的影响。

同时,反应釜需要配备先进的温度、压力、搅拌等控制系统,以保证反应的稳定性和可控性。

2. 分离塔:由于聚合反应产生的产物中可能存在多种不纯物质,包括未反应的原料、杂质、副产物等,需要通过分离塔进行分离、蒸馏等处理,以达到产品纯度的要求。

3. 加工设备:为了获得具有不同性能和用途的SBS材料,需要对SBS基础材料进行加工处理。

其中,糊化设备主要用于将SBS材料加温、搅拌,使其变为黏稠的糊状物;抗氧剂投加设备则用于为SBS材料添加抗氧剂等助剂,以增加其耐久性和抗老化性能。

SBS装置的制造和应用是一个综合工程,需要涉及化工、机械、自动化、控制等多个领域,其中反应釜、分离塔、加工设备等设备的设计、制造和调试是尤为重要的环节。

只有对这些关键设备进行精细化管理和维护,才能保证SBS材料的质量和产量的稳定性。

SBS装置简介和重点部位及设备

编号:SM-ZD-86973SBS装置简介和重点部位及设备Organize enterprise safety management planning, guidance, inspection and decision-making, ensure the safety status, and unify the overall plan objectives编制:____________________审核:____________________时间:____________________本文档下载后可任意修改SBS装置简介和重点部位及设备简介:该安全管理资料适用于安全管理工作中组织实施企业安全管理规划、指导、检查和决策等事项,保证生产中的人、物、环境因素处于最佳安全状态,从而使整体计划目标统一,行动协调,过程有条不紊。

文档可直接下载或修改,使用时请详细阅读内容。

一、装置简介<一)装置发展及类型1,装置发展热塑—弹性体(TPE)的发展是合成橡胶工业技术发展水平的一个重要标志。

SBS则是诸多TPE中工业化最早的通用型热塑性弹性体,被誉为“第三代橡胶”。

1960年,第一个TPE品种热塑弹性聚氨脂弹性体(TPU)商品化;DuPont公司于1961年推出由乙烯一甲基丙烯酸共聚物加入钠盐或锌盐而成的离聚物型TPE商品;1965年,Shell公司的SDS三嵌段型TPE商品化,即SBS或SIS商品,并在]967年的国际橡胶会议上提出三嵌段型TPE的微区结构理论,引起科技界极大关注;1968年Phillips公司实现了星型SBS 的商品化。

1989年,国内自20世纪70年代中期由北京燕化研究院、兰化研究院相继开展了对SBS的研究工作,北京燕化研究院于1984年4月进行了300LSBS中试鉴定,1990年国内第一套5X10的4次方(原多次方位置应该标在右上位置,但word格式不支持)t/a的SBS生产装置在巴陵石化公司合成橡胶厂投人工业化生产。

顺丁橡胶装置简介和重点部位及设备

顺丁橡胶装置简介和重点部位及设备简介顺丁橡胶是人造橡胶中最重要的一种,其主要成分是聚合物,具有耐磨、耐氧化、耐油、耐酸碱、耐高温等性能,广泛应用于轮胎、胶管、密封垫、橡胶板等领域。

顺丁橡胶生产过程中,主要分为合成橡胶、加工橡胶、成型橡胶三个阶段,其中加工橡胶是制造过程中的一个重要环节,该过程需要通过顺丁橡胶装置进行。

重点部位顺丁橡胶装置由多个部件组成,其中主要包括料加入系统、搅拌系统、升温系统、冷却系统、卸料系统五个部分。

下面分别对这些部分进行简要介绍。

料加入系统料加入系统主要由给料器、螺旋输送器、储料罐等组成,主要完成将原料输送至搅拌系统的功能。

其中,给料器主要用于控制原料的加入,螺旋输送器用于将原料转移至储料罐中。

搅拌系统搅拌系统由搅拌鼓、搅拌器、电机、减速机等组成,主要完成将原料进行混合、搅拌的功能。

其中,搅拌鼓是混合原料的容器,搅拌器和电机则是搅拌的主要驱动装置。

升温系统升温系统主要由加热器、加热油管道组成,主要完成对搅拌系统中的原料进行升温的功能。

其中,加热器是提供热源的主要设备,加热油管道则是将热油输送至加热器的管路。

冷却系统冷却系统由冷却水罐、水管道、水循环泵等组成,主要完成将升温后的橡胶原料迅速冷却的功能。

其中,冷却水罐是存放冷却水的容器,水管道是将冷却水输送至搅拌鼓中的管路,水循环泵则是将冷却水循环使用的设备。

卸料系统卸料系统由开卸料门、卸料机构、气动控制装置等组成,主要完成将混合好的橡胶原料从搅拌鼓中卸出的功能。

其中,开卸料门是卸料的主要控制装置,卸料机构是将橡胶原料转移到后续生产环节的设备。

设备顺丁橡胶装置在生产过程中需要使用一些特定的设备,这些设备主要包括:•给料器:用于控制原料的加入;•螺旋输送器:用于将原料转移至储料罐中;•储料罐:用于存储原材料;•搅拌鼓:混合原料的容器;•搅拌器:搅拌原料的主要驱动装置;•加热器:提供热源的设备;•加热油管道:将热油输送至加热器的管路;•冷却水罐:存放冷却水的容器;•水管道:将冷却水输送至搅拌鼓中的管路;•水循环泵:将冷却水循环使用的设备;•开卸料门:卸料的主要控制装置;•卸料机构:将橡胶原料转移到后续生产环节的设备。

丁基橡胶

08材料化学 钟美玲 0807130058

物理性质

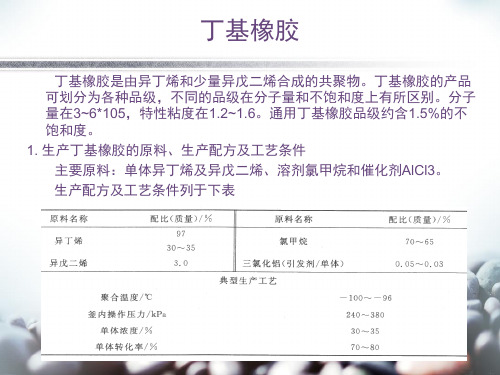

• 丁基橡胶是由异丁烯和少量异戊二烯共聚而 成的合成橡胶,简称IIR。 • 丁基橡胶的结构式:

CH3 ( C CH3 CH3 CH2)x (CH2 C CH3 CH CH2)( C CH2)y CH3

粘均分子量=(35-45)×l04,相对密度(17℃/ 4℃)0.92、(27℃/4℃)0.91,折射率 1.5078~1.508l,玻璃化温度-73℃,比 热容1.94kJ/(kg· K),热导率0.091W/ (m.K)。异戊二烯链节仅占主链的0.6%~ 3.0%、因此丁基橡胶分于链的饱和度很高。

丁基橡胶的应用

• 制作各种轮胎的内胎、无内胎轮胎的气密层、 各种密封垫圈,在化学工业中作盛放腐蚀性 液体容器的衬里、管道和输送带,农业上用 作防水材料等。

丁基橡胶加工及应用

• 卤化丁基橡胶可由成品丁基橡胶在己烷溶剂 中分解,然后与氯或溴进行卤化制得。 • 卤化丁基橡胶主要应用于生产轮胎的钢轱接 触,还应用于皮球中的气囊、药用胶塞等领 域。 • 轮胎技术正在不断的更新,采用普通橡胶制 造的有内胎轮胎将逐渐被由卤化丁基橡胶制 造的子午胎所取代,这一趋势推动了卤化丁 基橡胶市场需求的增长。

• 传统的脱硫方法目前在国内比较盛行,大多 厂家选用的是动态罐脱硫、或者火烧炒罐脱 硫。

• 上述两种方法的缺点是: • 动态脱硫:只是提供了高温高压的脱硫 条件,脱硫时间长,还需要加入价格昂 贵的软化助剂,关键的是不能对脱硫原 料进行摩擦挤压。还会造成表面焦化、 碳化。 • 火烧炒罐:由于不能准确控制温度,碳 化和焦化现象比动态脱硫还严重。

以上两种脱硫方法的最大问题是产生大量的废 汽二次污染。 • 捏炼法脱硫的优点: 一、不使用价格昂贵的助剂,必要时为获得比 较低的门尼粘度只需加入部分软化剂(机械 油)。 二、设备投资少,一台日产7~8吨丁基再生胶 的脱硫专用捏炼机,一次性投资只需17万元。 只需配一台1.63空压机即可。 三、温度控制准确,为获得最佳的门尼粘度, 只需调整捏炼机的温度即可。 四、它还能耐热、耐臭氧、耐老 化、耐化学药品,并有吸震、电绝缘性能。 在-30~50oC的温度范围内具有优异的阻尼性 能。 缺点:加工性能较差,硫化速度慢,包辊性差, 不易混炼,生热高,加工时容易焦烧。

丁基橡胶生产技术

七、反应影响因素

1、 温度 温度高,分子量低; 温度低, 分子量高。 2、催化剂用量 催化剂加入量大,反应剧烈, 门尼低 催化剂加入量低,反应弱, 门尼高。

10 8

分子量M

3.单体浓度

6 4 2 0 0 10 20 30 40 50

单体浓度,%(体积)

4、异戊二烯与异丁烯配比 保证不饱和度 5. 水值 聚合体系中适量的水,有助于对反应的调节控制,过多 过少均有不利影响 6.其它杂质影响 如丁烯-1,二甲醚,阻聚剂TBC(对叔丁基邻苯二酚)等会影响 聚合反应,不同程度影响聚合物分子量,分子量分布和反应 转化率.

年度 2000 2001 2002 2003 2004 2005 2006 2007 产量 t 4055 4190 21545 27001 37622 39007 39749 36868

国内设计牌号主要质量指标

牌号 主要用途 门尼粘度 挥发份 灰份 不饱和度 最大扭矩MH 颜色 防老剂 IIR1751 轮胎内胎 51±5 ≦0.5%(wt) ≦ 0.3 %(wt) 1.7%(mol) 86.0±6.0dNm 白色 IIR0745 电绝缘、 电绝缘、密封材料 45±5 ≦0.5%(wt) ≦ 0.3 %(wt) 0.7%(mol) 53.0±4.0dNm 白色 白色 不加 IIR1751F 食品、 食品、医药级 51±5 ≦1.0%(wt) ≦ 0.1 %(wt) 1.7%(mol)

我国丁基橡胶生产存在问题

(1)生产能力小,产量少,产品自给率低。 (2)技术力度开发不够,品种牌号仍显单一 (3)产品质量不够稳定。 (4)产品应用范围较小。 (5)技术服务水平还不能很好地满足用户的 需求。

对我国丁基橡胶生产提出的建议

(1)提高产品质量,节省能耗和物耗 。 (2)加快新品种和新牌号的研究开发和生产,增加 国产丁基橡胶的牌号品种,不断完善产品品种结 构。 (3)扩大生产规模,提高国内市场的占有率 。 (4)尽快建成溴化丁基橡胶生产装置。 (5)加强应用技术研究,提高服务意识和水平。 (6)积极扩大出口,参与国际市场的竞争。

顺丁橡胶的重点设备说明、危险因素及防范措施

聚丁二烯橡胶关键设备说明、风险因素及预防措施一、关键部件和设备(一)关键部件顺丁橡胶生产过程中关键部件主要为下列单元:原料罐区、中间罐区、聚合及回收单元、胶液罐单元、凝聚单元、后处理的干燥单元等。

(二)关键设备顺丁橡胶生产过程中涉及的关键设备主要有丁二烯抽提系统的压缩机;聚合系统的聚合釜;后处理系统的膨胀干燥机、脱水挤压机和压块机等。

此外装置内的压力容器同样是不可忽视的关键设备。

二、风险因素及预防措施(一)火灾和爆炸危险火灾爆炸和丁二烯自聚是本装置的主要危险,丁二烯属于易于自聚的物质,丁二烯生成端基过氧化自聚物的倾向十分明显。

丁二烯端基聚合物坚硬且不溶于已知溶剂,即便加热也不能熔融。

由于丁二烯生成的端基聚合物在丁二烯中的溶解度很小,所以很容易沉积在浓缩层中,黏附在器壁和管道上,造成管道、阀门和设备堵塞或涨裂。

在60—80℃或光照、撞击、摩擦时能发生爆炸。

生产过程对于氧含量、水含量等要求非常严格,丁二烯在存在少量氧气的情况下可能被氧化成过氧化物,引发自聚。

过氧化自聚物在空气中的允许浓度仅为100mg /m3,并在125℃以上就可以发生分解爆炸。

此外,乙烯基乙炔是一种很容易分解和爆炸的物质,当乙烯基乙炔浓度高于50%、分压大于0.075Mpa时就有引起爆炸的危险。

所以在操作时要严格检查和控制DA—103塔釜温度、溶剂量和回流量,发现异常及时进行处理。

总体而言加强防火防爆、防静电、防泄漏、防丁二烯自聚、防雷等安全措施,这应该是该设备的重点。

(二)毒性危害丁二烯对人体的危害。

慢性中毒对神经系统的症状为头疼、眩晕、全身无力、失眠、记忆力集中力减退,以神经衰弱症候群为主,对消化系统症状为消化不良、恶心、胃灼热、腹痛,肝、肾对丁二烯敏感,易受损害,对呼吸系统引起咽部及喉部炎症,对皮肤引起发炎,液体丁二烯接触皮肤引起冻伤。

急性中毒表现为头痛、眩晕、耳鸣、全身无力、口中感甜味有时呕吐、昏醉、皮肤苍白、脉搏加快。

在新鲜空气中一切症状可迅速消失,在高浓度丁二烯的长期作用下是危险的,可能引起死亡。

MTBE装置生产原理及工艺流程

➢ 进料温度的调整

进料温度产生两方面的影响,一是影响 进入反应器的热量,二是影响起始反应速度。 进料温度升高会使得进入反应器的热量增加, 提高反应器取热负荷,进料温度降低降低反 应器取热负荷。在催化剂投用初期上层催化 剂活性较高,为了降低反应强度进料温度控 制的要低一些,催化剂使用的中后期上层催 化剂活性降低,为了提高顶层催化剂的反应 量要适当提高进料温度,维持顶部温度。

采用此操作参数的目的是因为甲醇与 催化剂间形成氢键,甲醇的脱附比较困难, 由于甲醇对催化活性中心的笼壁,反应进 行的比较困难,以上所作的一切调整都是 为了提高反应温度的,反应温度的提高加 速了甲醇的脱附,同时也提高了催化剂催 化活性,使得投料初期能够获得满意的转 化率。

☆二段反应器的调整

反应压力的选择与反应温度的关系不 很明显,但是降低操作压力仍然有利于反 应热的取出,所以压力一般不控制的太高, 压力也不能控制过低,压力控制的过低反 应器内气相含量增加,容易导致T202进料 量的不稳定,进而影响到T202的操作稳定, 引起界面的剧烈变化,并可能导致萃取液 中夹带碳四。

初馏塔顶产物经H105冷凝、冷却至 58℃进入回流罐R105,罐内物料用B105 升压后一部分送回T101塔顶作为回流,另 一部分凝液与甲醇混合经过冷却器H107后 进入二反离子过滤器L102,滤出金属阳离 子等有害杂质后进入二反F102。从二反底 部出来的物料进入三反F103,三反底部出 来的物料进入脱C4塔T201,或经H218冷 却后进入甲醇萃取塔T202。脱C4塔T201底 产品MTBE与初馏塔底的MTBE在H101/1.2 内混合后进入中间罐R205。

甲基叔丁基醚(MTBE)装置以抽余C4 和甲醇为原料,原设计第二生产方案年处理 抽余C4 32500吨,生产MTBE 19864吨,粗 丁烯9616吨,副产剩余C4 10224吨。

丁基橡胶结构式

丁基橡胶结构式丁基橡胶(Butyl Rubber)是一种重要的合成橡胶,由异戊二烯(isoprene)和丙烯(butadiene)两种单体经聚合反应生成。

它是一种天然橡胶的替代品,在许多工业和商业应用中得到广泛应用。

丁基橡胶具有优异的气密性、耐盐溶液、油类和氧气的渗透性,因此被广泛应用于各种密封、止水和绝缘材料。

本文将详细介绍丁基橡胶的结构、制备方法和应用领域。

丁基橡胶的化学结构如下:HHHH\/,C=C=C=C=C,\HH-CH2丁基橡胶的聚合是通过异戊二烯和丙烯单体的共聚反应来实现的。

异戊二烯是一种二烯类单体,分子式为C5H8、在聚合反应中,异戊二烯可以形成一条弹性和耐热性较好的线性链。

而丙烯则提供了丁基橡胶分子链的交联点,使得橡胶具有良好的物理性能。

丁基橡胶适用于多种合成方法。

其中最常用的是联苯钴催化剂法。

在这种方法中,异戊二烯和丙烯按照一定比例混合,然后加入钴盐作为催化剂。

催化剂可以降低聚合反应的活化能,提高聚合速度。

底物混合物在高温和高压下进行反应,形成聚合产物。

反应结束后,通过减压蒸馏来除去残余单体和催化剂,最终得到纯净的丁基橡胶。

丁基橡胶的广泛应用主要归功于其出色的性能。

首先,丁基橡胶表现出良好的气密性,可以防止气体和液体的渗透。

因此,它被广泛用于汽车和自行车的内胎、气球和草坪底膜等产品的制造。

其次,丁基橡胶具有出色的耐盐溶液性能,可以防止海水和盐水的渗透。

因此,它也常用于制造海上油井、高盐湖和盐池的膜材料。

此外,丁基橡胶还具有良好的耐油性和耐氧性,可以用于制造油箱、管道和密封材料等。

丁基橡胶在医疗和制药领域也有广泛应用。

由于其封闭性好,且对氧气渗透性低,因此可以用作人工心脏和人工肾脏的材料。

此外,丁基橡胶还常用于制造手套、乳胶制品和医疗器械等。

在建筑工业中,丁基橡胶也被广泛使用,用于防水、绝缘和密封材料。

总结起来,丁基橡胶是一种合成橡胶,由异戊二烯和丙烯两种单体共聚而成。

它具有优异的物理化学性能,如气密性、耐盐溶液性和耐油性。

MTBE装置生产原理及工艺流程解析

二、工艺流程简述

来自丁二烯抽提装置的混合C4原料进 入原料罐R301/1.2,来自储运公司的 CH3OH原料进入甲醇原料罐R101。分别经 B101、B102提高压力后混合,混合物料经 混合器混匀后进入一反离子过滤器L101, 除去物料中的金属阳离子等有害杂质。过 滤后的物料首先进入H101/1.2与来自初馏 塔塔底的产品MTBE换热。温度升至45℃左 右进入一反进料预热器H102。

甲基叔丁基醚(MTBE)装置以抽余C4 和甲醇为原料,原设计第二生产方案年处理 抽余C4 32500吨,生产MTBE 19864吨,粗 丁烯9616吨,副产剩余C4 10224吨。 MTBE装置由齐鲁石化公司设计院提供 基础设计,大庆石化总厂设计院完成初步设 计和施工图设计。

1988年5月投产,投资37495162元, 装置占地面积15600m2。 2001年10月装置进行了扩能改造,年 处理抽余C4处理能力提高到52000吨,生产 MTBE 29963吨,粗丁烯29384吨。同时装 置由原来的DDZⅢ型仪表控制改为DCS控制。 2001年10月配合塑料厂丁烯精制项目改造, MTBE装置又增设了F103和H218两台设备。。

R207中的C4经B204泵输送至H208或 T201(前水洗流程进T201,后水洗流程进 H208),预热后进入脱异丁烷塔T204,塔 顶气相被冷凝到45℃后进入R203罐,一部 分气相(主要是C3和异丁烷)被排入火炬, 全部凝液用B206送回T204塔顶作为回流 (原料中异丁烷含量高时需要采出液相)。 被脱除C3和部分异丁烷的C4落入塔底,由 B205输送到粗丁烯-1塔T205。

脱盐水量的调整 反应温度对脱盐水量不敏感,但是脱盐 水量的调整有长效性,当水温一定时通过调 整水量和水量分配可以使床层某部的温度升 高或降低,在催化剂投用初期以顶部进水为 主,辅助以中部少量进水。中后期主进水口 逐步下移。由于进料口前一层折流板通道位 于进水口侧向,所以水量调整是有利于该侧 (南侧)床层温度降低。

丁基橡胶性能及用途

丁基橡胶性能及用途介绍编辑丁基橡胶是合成橡胶的一种,由异丁烯和少量异戊二烯合成。

制成品不易漏气,一般用来制造汽车、飞机轮子的内胎。

丁基橡胶是异丁烯和异戊二烯的共聚物,它在1943年投入工业生产。

丁基橡胶英文:butyl rubber丁基橡胶,简称?R,是Isobutylene Isoprene Rubber的缩写。

具有良好的化丁基橡胶学稳定性和热稳定性,最突出的是气密性和水密性。

它对空气的透过率仅为天然橡胶的1/7,丁苯橡胶的1/5,而对蒸汽的透过率则为天然橡胶的1/200,丁苯橡胶的1/140。

因此主要用于制造各种内胎、蒸汽管、水胎、水坝底层以及垫圈等各种橡胶制品。

1943年,美国埃索化学公司首先实现了工业化生产。

此后,加拿大、法国、苏联等也相继实现了丁基橡胶的工业化生产。

80年代初,世界丁基橡胶生产能力约为650kt,占合成橡胶总产量约5%。

丁基橡胶自实现工业化生产以来,原料路线、生产工艺以及聚合釜的结构形式一直变化不大,一般采用氯甲烷作稀释剂,三氯化铝作催化剂,控制这两者的用量可以调节单体的转化率。

根据产品不饱和度的等级要求,异戊二烯的用量一般为异丁烯用量的1.5%,4.5%,转化率为 60%,90%。

聚合温度维持在,100?(采用乙烯及丙烯作冷却剂)。

丁基橡胶的聚合是以正离子反应进行的,反应温度低,速度快,放热集中,且聚合物的分子量随温度的升高而急剧下降。

因此,迅速排出聚合热以控制反应在恒定的低温下进行,是生产上的主要问题。

聚合釜(见图)采用具有较大传热面积并装有中心导管的列管式反应器。

操作时借下部搅拌器高速旋转,增大内循环量,从而保证釜内各点温度均匀。

为改善丁基橡胶共混性差的缺点,1960年以来出现了卤化丁基橡胶。

这种橡胶是将丁基橡胶溶于烷烃或环烷烃中,在搅拌下进行卤化反应制得。

它含溴约 2%或含氯1.1%,1.3%,分别称溴化丁基橡胶和氯化丁基橡胶。

丁基橡胶卤化后,硫化速度大大提高,与其他橡胶的共混性和硫化性能均有所改善,粘结性也有明显提高。

顺丁橡胶安全生产要点

顺丁橡胶安全生产要点1工艺简述顺式-1,4聚丁二烯橡胶(简称顺丁橡胶)是丁二烯单体经溶液聚合(也可用乳液法)制得的自聚物。

生产工艺由配制计量、聚合、凝聚、干燥、压块包装及溶剂、丁二烯回收等工序组成。

主要工艺过程是:将精单体丁二烯溶解入惰性溶剂(溶剂油)中形成溶解单体,而后进入串联的聚合釜进行聚合反应。

在反应过程中依次加入配制好的各种助剂、催化剂环烷酸镍、三异丁基铝溶液混合后,与三氟化硼乙醚络合物溶液在首釜底部加入(称三元组份催化剂,也有单元、二元组份的)。

防老剂2.6-二叔丁基对甲苯酚溶入终止剂乙醇中,在终止釜加入。

聚合反应在一定温度(首釜60~75℃。

末釜85~90℃)、压力(不超过0.5MPa)及搅拌下进行,末釜单体转化率达到85%以上,然后送入胶液罐。

胶液在胶罐闪蒸出未反应的丁二烯单体并调节门尼值后送入凝聚釜。

采用水析凝聚法,经蒸汽和机械搅拌,聚合粒子凝聚成橡胶颗粒,从胶液中分离出来,用水送往后处理。

再经水洗、干燥、压块、包装为成品。

本装置生产所用主要原料丁二烯、溶剂油、乙醇为一级易燃液体。

三种催化剂均有毒、易分解、易氧化。

特别是三异丁基铝一经与空气接触即燃烧爆炸,与皮肤接触即被灼伤,属危险物品。

2重点部位2.1原料罐区是生产所用液化碳四、溶剂油等物料的周转库,物料一旦泄漏极易与空气形成爆炸性混合气体。

由于物料难免带水,罐底阀门、法兰冬季易结冰冻坏。

2.2聚合釜是装有多种介质,带有搅拌装置的压力容器。

除了丁二烯和各种助剂的危险性外,工艺条件也要求严格。

丁二烯聚合是放热反应,温度控制不好会产生爆聚或不聚,发生爆聚时温度、压力急聚上升,可导致爆炸火灾事故。

不聚时会造成大量丁二烯从胶液罐放空,也是危险的。

2.3丁二烯、溶剂油的回收采用精馏分离法,蒸出丁二烯和溶剂油。

因转动设备较多,容易发生跑、冒、滴、漏。

污水排放易将溶剂油、丁二烯带入污水沟。

3安全要点3.1原料罐区3.1.1碳四贮罐充装量不得超过80%,压力不超过0.MPa,并避免长期静止贮存,防止丁二烯生成端基过氧化自聚物。

丁基橡胶结构式范文

丁基橡胶结构式范文丁基橡胶是一种弹性高、耐热耐寒的合成橡胶,广泛应用于轮胎、密封圈、输送带等领域。

它的结构式可表示为:(CH2=CHCH2)n,其中n代表重复单元的数目,称为重复单位数或聚合度。

丁基橡胶属于丁二烯聚合而成的聚合物,它的重复单元结构中含有一个碳碳双键。

这个双键使得丁基橡胶具有良好的弹性和塑性,能够在应力作用下迅速恢复原状。

此外,它还含有一些烷基侧链,这些侧链的存在使得丁基橡胶在低温下仍然保持柔软和可塑性。

丁基橡胶的制备主要通过丁二烯的聚合反应来实现。

丁二烯经过聚合反应后,形成长链的聚合物分子。

具体的反应过程是通过将丁二烯溶解在溶剂中,与活性聚合引发剂反应,使其发生聚合反应。

目前常用的引发剂有有机过氧化物和有机内酰胺类。

聚合反应一般在低温下进行,以控制反应速率和聚合度。

丁基橡胶的结构式可进一步展开为每个重复单元的结构。

每个重复单元由一个顺式丁基基团(-CH2-CH=CH2)和一个反式丁基基团(-CH=CH-CH2)组成。

丁基橡胶的这种结构基团排列使得橡胶链旋转自由,降低了分子内部的相互作用力,有利于橡胶具有高弹性和低耐磨性。

此外,丁基橡胶还可以有不同的构型,如顺式和反式交替排列的结构,以及不同长度的重复单元。

丁基橡胶的性能主要取决于聚合度和摩尔质量。

聚合度越高,重复单元数越多,丁基橡胶的弹性和塑性越好。

而摩尔质量影响橡胶的粘度和流动性能,过高或过低的摩尔质量都会导致性能的下降。

丁基橡胶的结构式在实际应用中具有重要的意义。

通过对结构式的分析,可以预测丁基橡胶的性能,如弹性、硬度、耐磨性等。

同时,结构式还可以用于指导合成丁基橡胶的方法和优化反应条件。

总之,丁基橡胶的结构式为(CH2=CHCH2)n,通过对其结构的分析可以了解到丁基橡胶的主要特性和应用领域。

在实际制备和应用中,准确理解和掌握丁基橡胶的结构式对于改善产品性能和开发新产品具有重要意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

编订:__________________

审核:__________________

单位:__________________

丁基橡胶装置简介和重点

部位及设备

Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level.

Word格式 / 完整 / 可编辑

文件编号:KG-AO-5622-57 丁基橡胶装置简介和重点部位及设

备

使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行

具体的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或

活动达到预期的水平。

下载后就可自由编辑。

(一)装置发展及类型

1.装置发展

丁基橡胶在1940年6月问世,1943年投产,是美国的Exxon公司。

在世界丁基橡胶生产行业中,Exxon、Bayer公司的丁基橡胶生产技术成熟可靠、水平较高,但从不转让技术,企图长期垄断丁基橡胶生产技术和市场。

Exxon公司联合Bayer公司成立了子公司与北京燕化公司进行合作谈判,由于条件苛刻、技术费用很高,因而未有结果。

意大利的Pressindustria公司(以下简称n公司)从1971年开始对丁基橡胶理论开始研究1973年为Exxon公司提供搅拌器,1975年开始与前苏联合作进行新型丁基橡胶聚合反应器的研究,1976年取得成功。

1983年PI公司对前苏联的下卡姆斯丁基橡胶厂的聚合反应器和聚合工艺进行改造,使其生产水平大大提高。

1986年PI公司开始投入大量资金,完善了聚合反应器和聚合工艺技术,开发了聚合反应器数学模型,并通过引进专家掌握了丁基橡胶成套生产技术。

北京燕化公司同俄罗斯及PI公司进行了技术交流,并于1995年12月15日由中国石化总公司召开“关于引进意大利PI公司技术建设丁基橡胶生产装置论证会”,进而确定引进公司的技术建设在中国大陆建设一套3X104

t/a的丁基橡胶装置。

1997年10月14日,丁基橡胶装置在北京燕山石油化工股份有限公司合成橡胶事业部开始动工,于1999年12月28日正式投产。

2。

装置类型

丁基橡胶装置是以高纯度异丁烯和异戊二烯为原料,用高纯度三氯化铝加微量水为催化剂,氯甲烷为稀释剂,采用淤浆法生产丁基橡胶的石油化工装置。

是制造子午胎内胎和无内胎轮胎不可代替的材料,在

包括电子、机械、医疗和食品等行业中有着非常广泛的用途。

(二)单元组成与工艺流程

1.单元组成

丁基橡胶装置主要由乙烯制冷单元、丙烯制冷单元、配料及催化剂配制单元、聚合和脯气单元、氯甲烷回收单元、氧化铝干燥再生单元、异丁烯和异戊二烯精制单元、中间罐区公用工程系统和后处理生产线等10个单元组成。

2.工艺流程概述

丁基橡胶是在极低的操作温度和半连续生产的条件下用异丁烯和异戊二烯聚合得到。

催化剂为用氯甲烷作溶剂配制成的无水三氯化铝溶液,该催化剂溶液经过深冷进入到反应器。

精制后的异丁烯和异戊二烯也用氯甲烷按一定比例配制成溶液,经过深冷后进人聚合反应器,在反应器中异丁烯和异戊二烯在催化剂存在下瞬时完成聚合反应,生成丁基橡胶胶粒。

胶粒和未反应的单体和氯甲烷自聚合反应器顶部溢出进入

到脱气釜用热水脱气,蒸出未反应的大部分单体和氯甲烷。

在脱气釜中加入分散剂和抗氧剂,并加入烧碱溶液中和三氯化铝水解生成的盐酸。

经脱气后的胶粒和水再经第一汽提釜和第二汽提釜进一步蒸出未反应的单体氯甲烷。

未反应的单体和氯甲烷再经压缩、干燥和精制后循环使用。

不含氯甲烷的胶粒和水从第二汽提釜底部出来送到后处理,经后处理生产线,胶粒经脱水,分离的水返回汽提釜。

胶粒经过挤压干燥机和热风干燥箱,进一步干燥,再经压块和薄膜包装后得到成品胶,装箱后送人胶库码垛、储存和运出。

丁基橡胶生产工艺不仅要求纯净的原料和氯甲烷,还要保持极低的反应温度和控制反应物料的水分。

工艺上所需要的低温是由乙烯和丙烯深冷系统提供。

乙烯和丙烯深冷系统给工艺物流提供冷却所需的不同温度,液体乙烯和丙烯分别在二种压力下闪蒸,闪蒸后的气体乙烯和丙烯返回压缩机压缩、冷凝,丙烯用循

环却水冷凝、乙烯用丙烯冷凝。

溶解在高纯度氯甲烷中的AlCl3溶液储存在容器中,AlCl3的饱和溶液送到反应器前在管道混合器中用高纯度氯甲烷稀释到需要的浓度,冷却后进人储罐。

根据产品要求,按一定配比进入到反应器中。

聚合反应在特殊设计的反应器中进行,反应器操作时间不少于60h,清洗反应釜挂胶的时间不超过15h。

聚合反应器生成的丁基橡胶胶粒不溶于氯甲烷中,在氯甲烷中呈淤浆状态离开反应器。

反应器工作60多小时后,由于换热表面挂胶需要清洗,必须停止进料,当一台反应器切换清洗时,另一台清洗完毕处于备用状态的反应器必须立.Bp启动,以便给下游设备提供连续进料。

每台反应器对应一台脱气釜,胶粒水送到第一汽提釜和第二汽提釜,出第二汽提釜的胶粒水中含有的氯甲烷减少到20X10—6

以下,从第二汽提釜底送出的胶粒水送到后处理线,生产丁基橡胶成品。

汽提釜顶部蒸出的气体经蒸汽喷射泵送到脱气釜

内,从脱气釜顶部出来的气体送到氯甲烷回收单元。

橡胶的添加剂在添加剂罐内配制、储存。

在进入后处理线之前,来自第二汽提釜的胶浆储存在胶浆储罐中,胶浆送到脱水机和挤压干燥机,由脱水机脱出的水储存在储罐中,一部分返回脱气釜,剩下的水经回收胶粒后送到污水处理场。

湿的胶粒在挤压干燥机中,用挤压和加热的方法干燥胶粒。

干燥后的胶粒切出适当大小的胶粒,胶粒用风机送到干燥箱,在干燥箱内胶粒中痕量的水用热空气带出。

干燥后的胶粒经压块、包装、装箱,送到成品仓库。

(三)化学反应过程

丁基橡胶是异丁烯和异戊二烯在—100℃左右的温度和催化剂的作用下,进行阳离子型共聚反应而得到。

其聚合反应是在低温条件下进行,从三氯化铝络合物与异丁烯分于相遇开始,到以所得活性正碳离子或增长的聚合物链与三氯化铝离子相遇而终止。

因此聚合釜中催化剂浓度增加将导致引发和终止速率增快,

结果是单体转化率增高,聚合物链变短。

温度对聚合反应影响很大,温度降低将减弱催化剂络合物的离子化作用,其结果是降低链终止的频率,使链变长,平均分于量变大。

反应过程中加入异戊二烯是为了增加聚合物的不饱和度,从而使橡胶能够硫化。

异戊二烯的反应活性比异丁烯要低,所以可通过加入过量的异戊二烯来保证生产出合格产品。

(四)主要操作条件及工艺技术特点

1.主要操作条件

丁基橡胶装置主要由乙烯制冷、丙烯制冷、聚合、氯甲烷压缩,回收、精制、异丁烯和异戊二烯精制等重要系统构成,主要操作条件见表4—18。

2.工艺技术特点

(1)严格控制单体和循环物料中的杂质含量,以获得高分子量的产品和高的转化率。

同时减少了黏性强的低聚物生成,降低聚合釜挂胶,从而延长了聚合釜的运转周期。

(2)聚合过程中采用了极低的进料温度(—98℃),降低乙烯冷剂温度(—ll5℃),加大

聚合釜传热温差,严格控制对聚合有害的杂质浓度,使聚合实现了高转化率(不低于85%)和高聚合物浓度(不低于22%),获得高门尼黏度产品。

(3)聚合釜出料淤浆经脱气除去大部分氯甲烷稀释剂后,再经两级汽提进一步将胶中的氯甲烷含量降至20X10—6

以下。

(4)聚合釜内的淤浆直接进入脱气釜,中间无缓冲和储存。

(五)催化剂及助剂

丁基橡胶所使用的催化剂是三氯化铝。

其他助剂有稀释剂氯甲烷、填加剂硬脂酸钙、抗氧剂"1010'’、阻聚剂TBC、干燥剂三氧化二铝等。

催化剂及助剂性质见表4—19。

(六)原料及产品性质

丁基橡胶主要原材料及产品性质见表4—20。

二、重点部位及设备

(一)重点部位

丁基橡胶生产过程中重点部位主要为原料罐区、中间罐区、乙烯和丙烯制冷系统、催化剂配制系统、聚合和脱气系统、氯甲烷回收系统、异丁烯/异戊二烯精制系统、后处理的干燥系统等。

(二)重点设备

丁基橡胶生产过程中涉及的重点设备主要有制冷系统的乙烯和丙烯压缩机、氯甲烷系统的氯甲烷压缩机;聚合系统的聚合釜、汽提釜;后处理系统的膨胀干燥机、脱水挤压机和压块机等。

此外装置内的压力容器同样是不可忽视的重点设备。

请在这里输入公司或组织的名字

Enter The Name Of The Company Or Organization Here。