套筒加工工艺规程

车床尾座套筒加工工艺规程及夹具设计设计说明书

车床尾座套筒加工工艺规程及夹具设计设计说明书本次毕业设计针对车床尾座套筒工艺规程进行设计,涉及套筒的选材、确定毛坯和机械加工余量及工序尺寸与公差、拟定工艺路线、选择工艺设备;并进行切削用量和时刻定额的运算,填写机械加工工艺过程卡和机械加工工序卡片。

为了保证加工质量,提高生产效率,对关键工序进行夹具设计。

本文对夹具的工作原理、作用、分类和组成做了简单概述;着重分析了工序特点和要求,依照结果确定定位方案,设计定位元件、夹紧机构、对刀元件和夹具体。

因此,保证了加工精度和设计质量。

关键词:车床尾座套筒;工艺规程设计;夹具设计;生产规划This paper carries on the design in view of the tailstock sleeve technological process, involves the selection of the sleeve, the determination of semi-finished materials, the machining allowance, the working procedure size and the common difference. I draw up the sleeve route, and choose the process unit. And then I carry on the computation of the cutting specifications and the time norm, next I fill above-mentioned results in machine-finishing technological process card and the machine-finishing working procedure card. In order to guarantee the processing quality and enhance the production efficiency, I carry out the jig design to the essential working procedure. In this paper I have made the simple outline to the operating principle, the function, the classification and the composition of the jig. I have also emphatically analyzed the characteristic and the request of the working procedure, determined the localization plan according to the result, and designed the localization part, the clamp organization, the guiding component and the jig body.Therefore, the processing precision and the design quality have been guaranteed.Keywords: tailstock sleeve;Technological process design;Jig design;Production plan第1章绪论 (1)1.1车床尾座套筒加工技术现状及进展方向 (1)1.2本课题研究的目的、意义 (2)1.3课题的要紧内容 (3)第2章车床尾座套筒的机械加工工艺规程设计 (5)2.1车床尾座套筒的工艺分析及生产类型的确定 (5)2.1.1车床尾座套筒概述 (5)2.1.2车床尾座套筒零件的技术要求 (5)2.1.3确定车床尾座套筒的生产类型和工艺特点分析 (6)2.2车床尾座套筒的材料和毛坯确定 (7)2.2.1车床尾座套筒毛坯材料、加工方法及技术要求 (7)2.2.2车床尾座套筒毛坯的尺寸公差和机械加工余量 (8)2.2.3绘制车床尾座套筒毛坯简图 (9)2.3拟定车床尾座套筒工艺路线 (9)2.3.1定位基准的选择 (9)2.3.2表面加工方法的确定 (9)2.3.3加工时期的划分 (10)2.3.4加工工艺路线方案确定 (10)2.4机床设备及工艺装备的选用 (11)2.4.1机床设备的选用 (11)2.4.2工艺装备的选用 (12)2.5加工余量、工序尺寸及其公差的确定 (13)2.6确定切削用量及时刻定额 (14)2.6.1切削用量的运算 (14)2.6.2时刻定额的确定 (16)2.7填写工艺文件 (17)2.8工艺分析 (19)第3章机床夹具设计 (21)3.1机床夹具设计概述 (21)3.1.1夹具的要紧工作原理 (21)3.1.2夹具的作用 (21)3.1.3机床夹具的分类 (21)3.1.4专用机床夹具的组成 (22)3.2车床夹具设计 (22)3.2.1问题的提出 (22)3.2.2定位方案及定位元件选择和设计 (22)3.2.3确定夹紧方式、设计夹紧机构 (24)3.2.4设计对刀元件、连接元件及夹具体 (24)3.2.5绘制夹具总图及零件图 (25)3.2.6夹具的使用说明及注意点 (25)3.2.7夹具的其他设计方案 (25)3.3磨床夹具设计 (26)3.3.1问题的提出 (26)3.3.2定位方案及定位元件选择和设计 (26)3.3.3连接元件及夹具体 (27)3.3.4绘制夹具总图及零件图 (28)3.3.5夹具的使用说明及注意点 (28)3.4快速可调铣床夹具设计 (29)3.4.1问题的提出 (29)3.4.2定位方案及定位元件选择和设计 (29)3.4.3确定夹紧方式、设计夹紧机构 (30)3.4.4设计对刀元件、连接元件及夹具体 (30)3.4.5绘制夹具总图及零件图 (31)3.4.6夹具的使用说明及注意点 (31)第4章结论 (32)致谢 (33)参考文献 (34)第1章绪论1.1车床尾座套筒加工技术现状及进展方向(1)国内研究现状车床尾座套筒现在差不多有专门多能够供参考的工艺规程,但大多工艺规程过于笼统,要找到较为详细的加工工艺规程和加工过程中所用的夹具专门困难。

套筒窑工艺技术操作规程

套筒窑工艺技术操作规程2013年9月目录第1章工艺过程说明01.1 工艺流程及气流走向。

01.2 工艺流程图(见附图1)11.3 气流走向图(见附图2)1第2章原燃料及成品技术要求22.1 石灰石原料要求22.2 煤气错误!未定义书签。

2.3 活性石灰产品质量3第3章详细工艺要求,设备的联动和互锁关系3 3.1 石灰石输送33.2 上料和布料33.3 出料系统53.4 液压控制63.5 燃烧室73.6 驱动空气73.7 冷却空气83.8 石灰冷却空气83.9 废气8第4章石灰窑的安全设置9第5章石灰窑的开窑点火95.1 成立点火领导小组95.2 点火烘窑前的准备工作105.3 装料及置换115.4 点火前的窑内石灰石情况115.5 点火115.6 升温135.7 温度控制参数要求145.8 升温过程中的注意事项155.9 转入正常生产155.10 烘窑曲线图16第6章主要参数的计算及热工参数16 6.1 石灰产量166.2 热耗计算166.3 煤气量计算176.4 煤气在每层烧嘴分布176.5 燃料调节186.6 二次风的调节186.7 烧嘴的调节196.8 套筒窑参数的计算实例206.9 套筒窑热工参数表21第7章石灰窑的操作227.1 循环气体的温度227.2 石灰石料位227.3 燃烧室237.4 内套筒冷却空气237.5 驱动风247.6 窑各部位温度控制24第8章石灰窑的维护248.1 卷扬机系统维护248.2 上下燃烧室248.3 喷射器和循环管258.4 废气管及换热器268.5 风机的过滤器268.6 热电偶268.7 石灰窑定期检查时间表27第9章石灰窑的停窑27 9.1 停烧嘴279.2 停高温废气风机和驱动风机279.3 不超过1 小时的停窑289.4 超过1 小时的停窑289.5 紧急停窑299.6 电源的供电故障29第10章原料、成品工艺流程29 10.1 原料贮运2910.2 成品输送31第1章工艺过程说明1.1 工艺流程及气流走向。

套筒设计工艺(含全套CAD图纸)

毕业论文(设计)任务书课题名称:套筒加工工艺与装备分 院:机电与信息工程学院专 业:数控技术及应用指导教师:二〇〇 年 月 日一、毕业论文(设计)的目的与要求:毕业论文(设计)是培养机械工程类专业学生应职应岗能力的重要实践性教 学环节,它要求学生能全面综合地运用所学的理论和实践知识,进行零件机械加工 工艺规程和工艺装备的设计。

其基本目的是:(1) 培养工程意识。

(2) 训练基本技能。

(3) 培养质量意识。

(4) 培养规范意识。

设计的基本任务与要求2、1、设计任务(1) 设计一个中等复杂的零件的加工工艺规程;(2) 设计一个专用夹具;(3) 编写设计说明书。

2、2、设计基本要求(1) 内容完整,步骤齐全。

(2) 设计内容与说明书的数据和结论应一致,内容表达清楚,图纸准确规 范,简图应简洁明了,正确易懂。

(3) 正确处理继承与创新的关系。

(4) 正确使用标准和规范。

(5) 尽量采用先进设计手段3设计说明书的编写说明书要求系统性好、条理清楚、语言简练、文字通顺、字迹工整、图例清 晰、图文并茂,充分表达自己的见解,力求避免抄书。

二、毕业论文(设计)的内容:三、毕业论文(设计)进程的安排序 号 论文(设计)各阶段名称 日 期 备 注四、任务执行日期:自_______年_______月_______日起,至________年_______月_______日止。

学 生(签字)__________指导教师(签字)__________分院院长(签字)__________摘要零件的加工工艺编制,在机械加工中占有非常重要的地位,零件工艺编制得 合不合理,这直接关系到零件最终能否达到质量要求;夹具的设计也是不可缺少 的一部分,它关系到能否提高其加工效率的问题。

因此这两者在机械加工行业中 是至关重要的环节。

套筒零件的主要加工表面为孔和外圆表面。

外圆表面加工根据精度要要求 可选择车削和磨削。

孔加工方法的选择比较复杂,需要考虑零件的结构特点、孔 径大小、长径比、精度和粗糙度要求以及生产规模等各种因素。

车床尾座套筒的材料与加工工艺设计

第二章 加工工艺规程设计2.1车床尾座套筒零件的作用车床尾座是车床上常用的部件,在轴类工件的加工、端面钻孔、铰孔等工序中经常应用,其工作状况好坏对工件加工质量有着较大的影响。

车床尾座的主要作用是为轴类零件定心,同时具有辅助支撑和夹紧的功能。

尾座顶尖的定位精度直接影响机床加工工件的径向尺寸精度,以及圆度、圆柱度、同轴度等形位精度,而车床尾座套筒直接用来装载顶尖,对顶尖,对加工的零件会产生重要的影响。

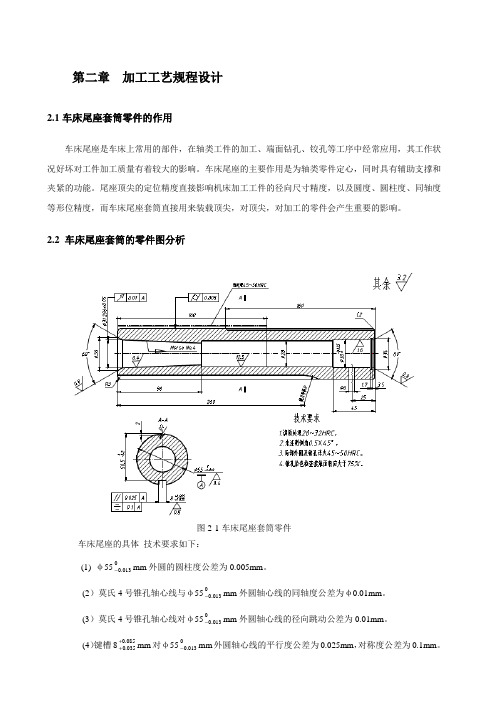

2.2 车床尾座套筒的零件图分析图2-1车床尾座套筒零件车床尾座的具体 技术要求如下:(1) φ550013.0-mm 外圆的圆柱度公差为0.005mm 。

(2)莫氏4号锥孔轴心线与φ550013.0-mm 外圆轴心线的同轴度公差为φ0.01mm 。

(3)莫氏4号锥孔轴心线对φ550013.0-mm 外圆轴心线的径向跳动公差为0.01mm 。

(4)键槽8085.0035.0++mm 对φ550013.0-mm 外圆轴心线的平行度公差为0.025mm ,对称度公差为0.1mm 。

(5)锥孔涂色检查其接触面积应大于75%。

(6)调质处理28~32HRC。

(7)局部外圆及锥孔淬火45~50HRC。

2.3 车床尾座套筒的毛坯设计2.3.1毛坯材料的选择在制订机械加工工艺规程时,正确选择合适的毛坯,对零件的加工质量、材料消耗和加工时都有很大的影响。

显然毛坯的尺寸和形状越接近成品零件,机械加工的劳动量就越少,但是毛坯的制造成本就越高,所以应根据生产纲领,综合考虑毛坯制造和机械加工的费用来确定毛坯,以求得最好的经济效益。

机械加工中常用的毛坯有铸件、锻件、冲压件和型材等,选用时主要考虑一下因素。

(1)零件的材料与力学性能;(2)零件的结构形状与外形尺寸;(3)生产类型;(4)毛坯车间的生产条件;(5)利用新工艺、新技术、新材料的可能性。

本设计根据零件图的技术要求采用45钢作为毛坯材料。

2.3.2毛坯的成型方式、尺寸套筒类零件的毛坯制造形式主要有铸造与锻造(压)等方法。

套筒工艺规程编制

套筒零件工艺规程的编制姓名学号班级完成时间一 分析零件图用A4纸单独画出零件图1零件的结构形状 作用 由减速器结构可知,低速轴是减速器的运动输出机构,起支承齿轮、传递扭矩的作用。

两Ф35±0.008外圆轴颈用于安装轴承, Ф42+0.018 +0.002外圆及轴肩用于安装齿轮及齿轮轴向定位,采用普通平键周向固定。

外圆Ф28+0.015 +0.002及螺纹M24×1.5-6g 为完成减速器运动的输出与其它构件相联。

Ф33 0 -0.039用于穿过轴承端盖,并安装V 型密封圈。

2.分析零件的技术要求⑴减速器低速轴各轴段的加工精度如表1.18所示。

表1.18 减速器低速轴各轴段的加工精度为3.2μm ;键槽深度尺寸精度相当于IT12,要求较低。

⑶螺纹M24×1.5-6g 为中等精度细牙普通螺纹,中径和顶径公差带均为6g 。

⑷两端中心孔均为B 型中心孔,其中D =3.15mm ,D 2=10mm 。

⑸退刀槽、砂轮越程槽、左右端面、轴环、倒角及过渡圆角等加工表面,尺寸及表面精度要求都比较低。

3.明确零件的热处理方式零件图上的热处理方式T235是指材料调质后的硬度范围220~250HBC 。

4.零件结构工艺性分析通过对减速器低速轴的结构、尺寸标注逐一分析,认为该零件的结构工艺性可行。

二确定生产类型1.计算零件的生产纲领由减速器低速轴零件图可知:零件的生产纲领为200件/年,考虑备品率(取a =5%)和废品率(取b =1%),则减速器低速轴的生产纲领计算如下: N =Qn(1+a )(1+b )=200×1(1+5%)(1+1%)=212 件/年2.确定零件的生产类型及工艺特征 减速器低速轴属于轻型机械类零件。

根据生产纲领(212件/年)及零件类型(轻型机械),由表1.8可查出,减速器低速轴的生产类型为小批生产,由此得出应具有如下工艺特征,见表1.19。

(可不用列表,文字说明即可)表1.19 减速器低速轴的生产纲领和生产类型三 确定毛坯制造形式1.确定毛坯制造形式根据减速器低速轴的制造材料45钢及零件的生产类型,毛坯类型可采用型材或锻件。

车床尾座套筒加工工艺规程及夹具设计说明书

车床尾座套筒加工工艺规程及夹具设计说明书1. 引言车床尾座套筒是机械加工领域常用的零件,用于固定工件并提供支撑。

本文档旨在提供车床尾座套筒的加工工艺规程及夹具设计说明,以确保加工过程的准确性和效率。

2. 工艺规程2.1 材料准备选择合适的材料对于保证尾座套筒的质量和性能至关重要。

常用的材料包括碳钢、合金钢和不锈钢。

在材料选择时,要考虑尺寸、刚度和耐磨性等因素。

2.2 加工设备准备确保车床具备适当的切削工具和夹具,并且具备满足加工尺寸要求的工作台和辅助设备。

2.3 加工工序2.3.1 车床粗车根据尺寸要求,将工件粗车到适当的外径、长度和内径。

2.3.2 钻床钻孔在车床粗车完成后,使用钻床进行孔的加工。

根据螺纹要求,选择合适的钻头,并进行穿孔。

2.3.3 车床精车在钻床钻孔完成后,进行对工件外径和内径的精车加工。

通过合适的切削工具和加工参数,实现工件表面的光滑度和尺寸精度要求。

2.3.4 凸轮机加工根据尾座套筒的具体要求,使用凸轮机进行相应的花纹和凹槽加工。

确保凸轮机运行稳定、加工精度高。

2.3.5 表面处理根据需要,可以进行热处理、硬化等表面处理工艺。

这可以提高尾座套筒的硬度和耐磨性。

2.4 检测与质量控制每个加工工序完成后,都需要进行相应的检测和质量控制。

通过合适的检测工具和设备,确保尾座套筒的尺寸和质量符合要求。

2.5 产品包装和出厂完成所有加工工序后,按照客户要求进行产品包装,并妥善安排出厂。

3. 夹具设计说明书3.1 夹具种类根据尾座套筒的加工特点和要求,设计合适的夹具以确保加工过程的稳定性和准确性。

常见的夹具种类包括三爪自动夹具、四爪自动夹具和专用夹具。

3.2 夹具结构设计在夹具结构设计中,要考虑到以下因素:•要保证夹具刚度,以确保工件在切削力作用下不发生变形。

•要有足够的可调节性,以适应不同规格和尺寸的尾座套筒。

•要有足够的稳定性,避免在工件加工过程中出现震动和位移。

•要设计合适的夹紧力,以确保工件与夹具之间的牢固连接。

直螺纹套筒连接施工工艺标准

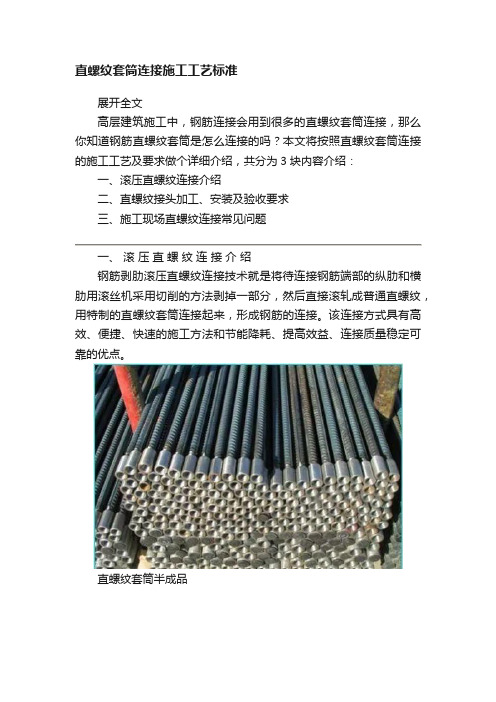

直螺纹套筒连接施工工艺标准展开全文高层建筑施工中,钢筋连接会用到很多的直螺纹套筒连接,那么你知道钢筋直螺纹套筒是怎么连接的吗?本文将按照直螺纹套筒连接的施工工艺及要求做个详细介绍,共分为3块内容介绍:一、滚压直螺纹连接介绍二、直螺纹接头加工、安装及验收要求三、施工现场直螺纹连接常见问题一、滚压直螺纹连接介绍钢筋剥肋滚压直螺纹连接技术就是将待连接钢筋端部的纵肋和横肋用滚丝机采用切削的方法剥掉一部分,然后直接滚轧成普通直螺纹,用特制的直螺纹套筒连接起来,形成钢筋的连接。

该连接方式具有高效、便捷、快速的施工方法和节能降耗、提高效益、连接质量稳定可靠的优点。

直螺纹套筒半成品各种规格套筒二、直螺纹接头加工、安装及验收要求①施工工艺流程:钢筋断料→剥肋滚压螺纹→丝头检验→套丝保护→连接套筒检验→现场连接→接头检验钢筋剥肋滚丝机钢筋螺纹剥肋滚压中滚压成型的钢筋接头②直螺纹套筒接头加工、安装及验收要求1、直螺纹接头加工:1)钢筋端部应切平或镦平后加工螺纹;2)镦头不得有与钢筋轴线相垂直的横向裂缝;3)钢筋丝头长度应满足产品设计要求,具体长度及牙数如下表所示。

钢筋滚丝长度与牙数参数表规格套筒长度滚丝长度牙数16 45±1mm25 1018 50±1mm27.5 1120 55±1mm30 1222 60±1mm32.5 1325 65±1mm35.5 1228 70±1mm38 1332 75±1mm40.5 1436 85±1mm45.5 1540 90±1mm48 16③直螺纹接头安装:1)安装接头时可用管钳扳手拧紧,应使钢筋丝头在套筒中央位置相互顶紧。

标准型接头安装后的外露螺纹不宜超过两倍螺距;2)安装后应用扭力扳手校核拧紧扭矩,拧紧扭矩值应符合下表:钢筋直径(mm)≤1618至20 22至25 28至32 36至40拧紧扭矩(N*m)100 200 260 320 360梁接头安装柱接头安装④、直螺纹接头检验与验收:1)工程中应用钢筋机械接头时,应由该技术提供单位提交有效的型式检验报告。

车床尾座套筒加工工艺规程设计

四、机械加工工艺过程

4. 3 热处理

调质28~32HRC 一般习惯将淬火加高温回火相结合的热处理称为调质处理。 作用:调质处理后得到回火索氏体组织,它的机械性能均 比相同硬度的正火索氏体组织为优,为后续加工作准备。

车床尾座套筒加工工艺规程设计

四、机械加工工艺过程

4. 4 .1 半精车

车床尾座套筒加工工艺规程设计

三、分析零件图

3.3 其他结构

Ф6的孔是排气 孔,位置精度和尺 寸精度要求精度不 高。

Ф30的内孔是用 来安装手轮丝杆的, 因此有配合精度要 求。

车床尾座套筒加工工艺规程设计

四、机械加工工艺过程

4.1制造毛坯

下料: 棒料Ф80mm×165mm 锻造: 锻造尺寸Ф60mm×285mm 热处理:正火

车床尾座套筒加工工艺规程设计

四、机械加工工艺过程

4.5 精车

夹左端外圆, 中心架托右端外圆, 找正外圆,车mm孔 至mm,深44.5mm, 车Ф34mm×1.7mm槽, 保证3.5mm和1.7mm

车床尾座套筒加工工艺规程设计

四、机械加工工艺过程

4.5 精车

倒头,夹右端外圆中心架左端外圆,找正外圆,车莫 氏4号内锥孔,至大端尺寸为mm,车左端头Ф36mm×60°

四、机械加工工艺过程

4.8 钻孔、修毛刺

钻Ф6mm孔, 其中心距右端面为 25mm

钳工:修毛刺

车床尾座套筒加工工艺规程设计

四、机械加工工艺过程

4.9 热处理

左端莫氏4号锥孔及160mm长的外圆部分,高频感 应加热淬火45~50HRC

车床尾座套筒加工工艺规程设计

四、机械加工工艺过程

4.10 研磨

C620车床尾架套筒的工艺规程设计和铣8mm槽的夹具设计

本次设计的主要内容是C620车床尾架套筒零件加工工艺规程和铣8mm键槽夹具设计。

套筒零件是和尾架部分配合使用的,其主要加工面是外圆表面及莫氏四号孔。

由加工工艺原则可知,保证外圆面的加工精度要比保证孔的加工精度容易。

所以本设计遵循先面后孔的原则。

并将孔与外圆面的加工明确划分成粗加工和精加工阶段以保证加工精度。

整个加工过程选用通用机床。

其中莫氏四号内孔及外面表面粗糙度要求较高,经过磨削后能达到粗糙度要求。

铣削8mm键槽时,主要是以外圆面和套筒孔中心线做定位基准,采用V型块作为定位夹具,分析定位夹具的误差来源,对掌握保证和提高加工精度的方法非常重要。

本文的研究重点在于通过对机床尾架套筒的工艺性和力学性能进行分析,对加工工艺进行合理安排,结合实践,最终完成C620机床尾架套筒的设计要求。

关键词: 套筒,加工工艺,铣槽,定位,夹具The main content of this design is to design the tailstock sleeve parts processing procedures and milling 8mm keyway fixture C620 lathe. Sleeve parts and the tailstock part matched, the main processing surface is a cylindrical surface and Morse No. four holes. By the principle known processing, ensure the machining accuracy of cylindrical holes than guarantee the machining precision easy. So the design follows the principle of the surface after the first hole. And the processing hole and excircle surface clearly divided into roughing and finishing stages of processing to ensure accuracy. The entire process used universal machine tool. The Morse No. four bore and outside surface roughness higher, after grinding can reach roughness requirements. Keyway milling 8mm, mainly outside circular surface and the sleeve hole center line to do the locating datum, using V block as a positioning clamp, error source analysis positioning fixture, to guarantee and improve the machining precision of the method is very important. The focus of this paper is that through the analysis process and the mechanical properties of the tailstock sleeve, the processing technology for reasonable arrangement, combined with the practice, finally completed the design requirement of the C620 machine tool tailstock sleeve.Keywords: sleeve, machining, milling, positioning, clamping目录摘要 (2)引言 (4)1套筒加工工艺规程设计 (5)1.1生产纲领及生产类型的确定 (6)1.2 零件的分析 (6)1.3 选择毛坯 (6)1.4 工艺规程计 (6)1.4.1定位基准的选择 (6)1.4.2零件表面加工工方法的选择 (6)1.4.3制定工艺路线 (7)1.4.4确定机械加工余量及毛坯尺寸,设计毛坯——零件综合图 (8)1.4.5工序设计 (9)1.4.6.确定切削用量及基本时间(机动时间).......................... (13)2夹具设计 (21)2.1夹具的结构方案 (21)2.1.1确定夹具的类型 (21)2.1.2确定套筒的定位方案 (22)2.1.3确定套筒的夹紧形式 (22)2.1.4确定刀具的导向方式或对刀装置 (22)2.1.5确定其它机械,如分度、装卸用的辅助装置等 (23)2.1.6夹具体的结构类型的设计 (23)2.1.7夹具总图设计 (23)2.2夹具精度的校核 (23)2.2.1绘制夹具零件图样 (25)总结 (26)参考文献 (26)附录 (27)致谢 (28)1.引言制造业是向国民经济各部门提供装备的部门,是现代经济的支柱产业;装备制造业的发达程度,是衡量一个国家工业化阶段的重要标准。

套筒类零件加工工艺规程

分类

项目三 套筒类零件机械加工工艺规程编制

图6-1 各类套筒零件 a )、 b )滑动轴承 c )钻套 d ) 轴承衬套 e )气缸套 f )液压缸

项目三 套筒类零件机械加工工艺规程编制

套筒类零件 套筒类零件的结构

套筒类零件在机械中应用十分广泛。 其加工表面主要有端面、外圆表面、内圆(孔)表面。 端面和外圆加工,通常在车床上进行。 套筒类零件的内孔,作为支承或导向的主要表面,其加 工方法根据使用的刀具不同,通常采用车孔、钻孔(包 括扩孔、锪孔)、铰孔、镗孔、拉孔、磨孔以及各种孔 的光整加工和特种加工等。

复习: 机床夹具设计基础 1、机床夹具设计基础

夹具的组成:

机床夹具

定位装置

夹紧装置

其他装置 或元件

夹具体

Text

项目三

套筒类零件机械加工工艺规程编制

钻床夹具设计特点

1)钻床夹具的主要类型

◆在钻床上进行孔的钻、扩、铰、 锪、攻螺纹等加工所用的夹具称 为钻床夹具,也称钻模。

项目三

套筒类零件机械加工工艺规程编制

项目三 套筒类零件机械加工工艺规程编制 相关知识:

一、车孔 2.车孔的关键技术是解决内孔车刀的刚性和排屑问题。 1)尽量增加刀杆的截面积,使内孔车刀的刀尖位于刀杆的中心 线上。 2)刀杆的伸出长度尽可能缩短,使刀杆伸出长度略大于孔深即 可。 3)为了使内孔车刀的后面既不和工件孔面发生干涉和摩擦,也 不使内孔车刀的后角磨得过大时削弱刀尖强度,内孔车刀的后 面一般磨成两个后角的形式。 4)为了使已加工表面不致于被切屑划伤,通孔的内孔车刀最好 磨成正刃倾角,切屑流向待加工表面(前排屑)。不通孔的内 孔车刀当然无法从前端排屑,只能从后端排屑,所以刃倾角一 般取-2°~0°。

套筒零件的机械加工工艺规程及夹具设计(含全套CAD图纸)

算; 4)、夹具总装图绘制。

9、刀具、量具没计。(绘制刀具量具工作图)

10、某工序数控编程程序设计。

四、上交资料(除资料 2 使用标准 A3 手写外,其余电子文稿指导教师审核后,打印上交)

1、零件机械加工工艺规程制订设计说明书一份;(按统一格式撰写)

2、工艺文件一套(含工艺过程卡片、每一道工序的工序卡片,工序附图);

第五章 第 30、35、65、70 号工序数控编程设计说明书 ........................... 23 1.数控加工工艺性分析.................................................... 23

2.走刀路线的确定........................................................ 23 3.刀具及切削用量确定.................................................... 23 4.编程原点的确定及数值计算.............................................. 24 5.程序编写及说明........................................................ 25 第六章 毕业设计体会........................................................ 29 第七章 参考资料............................................................ 30 致 谢....................................................................... 31

典型零件加工工艺(轴和套筒)

25

1)主要表面及其精度要求 ①支承轴颈

是两个锥度为1:12的圆锥面,分别与两个双列 短圆锥轴承相配合。

支承轴颈是主轴部件的装配基准,其精度直接 影响主轴部件的回转精度,尺寸精度一般为IT5。

主轴两支承轴颈的圆度允差和对其公共轴线的 斜向圆跳动允差均为0.005 mm,表面粗糙度Ra值不 大于0.63µm。

21

热处理工序的安排

结构尺寸不大的中碳钢普通轴类锻件,一般在切削加工 前进行调质热处理。

对于重要的轴类零件(如机床主轴),则:

一般在毛坯锻造后安排正火处理,达到消除锻造应 力,改善切削性能的目的;

粗加工后安排调质处理,以提高零件的综合力学性 能,并作为需要表面淬火或氮化处理的零件的预备热处 理;

5

二、轴类零件的材料和毛坯

1、轴类零件的常用毛坯:

①光轴、直径相差不大的阶梯轴常采用热轧或 冷拉的圆棒料;

②直径相差较大的阶梯轴和比较重要的轴大都 采用锻件。

③当轴的结构形状复杂或尺寸较大时,也有采

用铸件的。

自由锻

中小批

毛坯锻造

模锻

大批大量

6

2、轴类零件的材料:

1)一般轴类零件:45钢应用最多,一般须经调

轴上有相对运动的轴颈和经常拆卸的表面,需要进

行表面淬火处理,安排在磨削前。或在粗磨后、精磨前

渗氮处理

22

四、 机床主轴加工工艺及其分析

23

24

(1)零件分析 对机床主轴的共同要求是必须满足机床

的工作性能:即回转精度、刚度、热变形、 抗振性、使用寿命等多方面的要求。

车床主轴是带有通孔的多阶台轴,普通 精度等级,材料为45钢。

9

顶尖的实施

直螺纹套筒规范

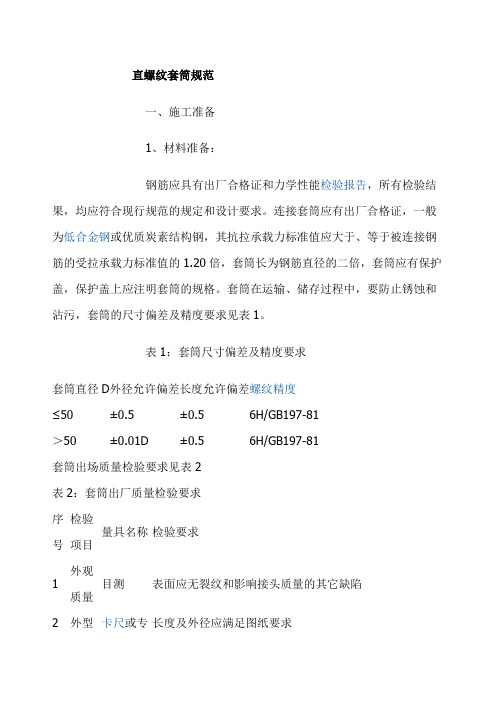

直螺纹套筒规范一、施工准备1、材料准备:钢筋应具有出厂合格证和力学性能检验报告,所有检验结果,均应符合现行规范的规定和设计要求。

连接套筒应有出厂合格证,一般为低合金钢或优质炭素结构钢,其抗拉承载力标准值应大于、等于被连接钢筋的受拉承载力标准值的1.20倍,套筒长为钢筋直径的二倍,套筒应有保护盖,保护盖上应注明套筒的规格。

套筒在运输、储存过程中,要防止锈蚀和沾污,套筒的尺寸偏差及精度要求见表1。

表1:套筒尺寸偏差及精度要求套筒直径D 外径允许偏差长度允许偏差螺纹精度≤50±0.5 ±0.5 6H/GB197-81>50 ±0.01D ±0.5 6H/GB197-81套筒出场质量检验要求见表2表2:套筒出厂质量检验要求序号检验项目量具名称检验要求1外观质量目测表面应无裂纹和影响接头质量的其它缺陷2 外型卡尺或专长度及外径应满足图纸要求尺寸用量规3螺纹尺寸通端螺纹赛规能顺利连接套筒并达到旋合长度止端螺纹赛规?赛规允许从套筒两端部分旋合,旋入量不应超过3P常用连接套筒有四种形式,分别是标准型套筒、正反丝扣型套筒、变径型套筒、可调型套筒。

标准型套筒主要用于相同直径可转动钢筋的连接;正反丝扣型套筒用于两端钢筋不能转动但至少有一根钢筋可以轴向移动的钢筋连接,如拐铁钢筋的施工;变径型套筒用于不同直径钢筋的连接;可调型套筒用于两端不能转动的钢筋连接,也可用于拐铁处钢筋连接。

当两端钢筋轴向位置不能移动时,只能使用此种拉头形式,如在两个预制大型混凝土结构连接施工中的钢筋对接。

2.2技术准备:在进行钢筋翻样时,应综合考虑以下几个问题:1)滚压直螺纹接头的混凝土保护层厚度应满足现行国家标准《混凝土结构设计规范》中受力钢筋保护层最小厚度的要求,且不得小于15nmm。

2)受力钢筋滚压直螺纹接头位置应相互错开。

在任一接头中心至长度为钢筋直径的35倍的区段内,有接头的受力钢筋截面面积占钢筋总截面面积的百分率,应符合下列规定:a、受拉区的受力钢筋接头百分率不宜超过50%,b、接头宜避开有抗震设防要求的框架的梁端和柱端的箍筋加密区;当无法避开时,接头的百分率不应超过50%。

(整理)套筒加工工艺规程

课程设计题目:套筒加工工艺规程设计所属学院:控制工程学院所在班级:5101308学号:5101308姓名:肖琪指导教师:赵玉倩完成日期:2013年7月17日目录课程设计要求 (3)一、零件分析 (4)二、产品类型确定 (4)三、确定毛坯 (4)四、确定各加工表面的加工、定位及方案加紧 (6)五、安排工艺过程 (8)六、工序设计 (9)(一)绘制工序图,选择机床、工艺装备 (9)(二)确定工序尺寸 (10)(三)切削用量的制定 (13)七、课程设计总结 (16)套筒零件机械加工工艺过程卡 (17)套筒零件机械加工工序卡(一) (18)套筒零件机械加工工序卡(二) (19)附录 (20)设计题目:套筒的机械加工工艺规程设计设计参数:下图示为套筒,材料45#钢,是某产品上的一个零件。

该产品年生产4000台,产品零件备品率4%,机加工废品率1%。

编制其机械加工规程。

设计任务:1)被加工零件的零件图和三维仿真图;2)零件毛坯二维图;3)机械加工工艺过程卡片和机械加工工序卡片;4)编写课程设计说明书。

一、零件分析该零件结构简单明了,结构工艺性好,无不方便加工之处。

φ60外圆、3×1凹槽尺寸精度均为11级,φ20+00.033孔、φ25+00.033孔、φ40-00.039外圆尺寸精度均为准公差8级,表面粗糙度要求最高是Ra≤1.6um,未标注形位公差,无热处理要求,是一个加工要求中等的零件。

但是轴向尺寸20-00.2和65-00.2不便直接测量,如何保证其精度是该零件加工和检测的一个重点。

二、确定生产类型1、生产纲领:根据以知数据可求得该零件的年生产纲领。

N=Qm(1+a%+b%)=4000×1×(1+4%+1%)=4200(件/年)2、生产类型的划分:查表1-1可得确定该零件生产类型为中批生产类型。

表1-1机械加工零件生产类型划分三、确定毛坯根据该零件的材料、生产类型、结构形状、尺寸大小、技术要求等的因其选用棒料。

钢筋套筒的工艺流程

钢筋套筒的工艺流程1.原材料准备:准备钢筋、套筒等原材料。

Raw material preparation: Prepare raw materials such as rebar and sleeves.2.钢筋切割:将钢筋按照图纸要求切割成所需长度。

Rebar cutting: Cut the rebar to the required length according to the drawings.3.套筒预处理:对套筒进行清洗、除锈等预处理工作。

Sleeve pretreatment: Clean and derust the sleeve for pretreatment.4.套筒加工:对套筒进行机械加工,确保尺寸符合要求。

Sleeve processing: Machining the sleeve to ensure the dimensions meet the requirements.5.钢筋弯曲:如果需要,对钢筋进行弯曲处理。

Rebar bending: If necessary, bend the rebar as required.6.焊接:将钢筋固定在套筒上,进行焊接。

Welding: Fix the rebar to the sleeve and proceed with welding.7.电镀:对焊接后的产品进行电镀处理,提高表面光洁度和耐腐蚀性。

Electroplating: Electroplate the welded products to improve surface finish and corrosion resistance.8.质量检验:对加工完成的钢筋套筒进行质量检验。

Quality inspection: Perform quality inspection on the processed rebar sleeves.9.包装:对合格的产品进行包装,准备发货。

直螺纹套筒规范

直螺纹套筒规范 The manuscript was revised on the evening of 2021规范一、施工准备1、材料准备:钢筋应具有出厂合格证和力学性能,所有检验结果,均应符合现行规范的规定和设计要求。

连接套筒应有出厂合格证,一般为或优质炭素结构钢,其抗拉承载力标准值应大于、等于被连接钢筋的受拉承载力标准值的倍,套筒长为钢筋直径的二倍,套筒应有保护盖,保护盖上应注明套筒的规格。

套筒在运输、储存过程中,要防止锈蚀和沾污,套筒的尺寸偏差及精度要求见表1。

表1:套筒尺寸偏差及精度要求套筒直径D 外径允许偏差长度允许偏差≤50±±6H/GB197-81>50 ±±6H/GB197-81套筒出场质量检验要求见表2表2:套筒出厂质量检验要求序号检验项目量具名称检验要求1 外观质量目测表面应无裂纹和影响接头质量的其它缺陷2 外型尺寸或专用量规长度及外径应满足图纸要求3 螺纹尺寸通端螺纹赛规能顺利连接套筒并达到旋合长度止端螺纹赛规?赛规允许从套筒两端部分旋合,旋入量不应超过3P常用连接套筒有四种形式,分别是标准型套筒、正反丝扣型套筒、变径型套筒、可调型套筒。

标准型套筒主要用于相同直径可转动钢筋的连接;正反丝扣型套筒用于两端钢筋不能转动但至少有一根钢筋可以轴向移动的,如拐铁钢筋的施工;变径型套筒用于不同直径钢筋的连接;可调型套筒用于两端不能转动的钢筋连接,也可用于拐铁处钢筋连接。

当两端钢筋轴向位置不能移动时,只能使用此种拉头形式,如在两个预制大型连接施工中的钢筋对接。

技术准备:在进行时,应综合考虑以下几个问题:1)滚压直螺纹接头的厚度应满足现行国家标准《》中受力钢筋保护层最小厚度的要求,且不得小于15nmm。

2)受力钢筋滚压直螺纹接头位置应相互错开。

在任一接头中心至长度为钢筋直径的35倍的区段内,有接头的受力钢筋截面面积占钢筋总截面面积的百分率,应符合下列规定:a、受拉区的受力钢筋接头百分率不宜超过50%,b、接头宜避开有要求的框架的梁端和柱端的;当无法避开时,接头的百分率不应超过50%。

套筒机械加工工艺规程制订

目录一. 对零件进行工艺分析 (1)二. 确定毛坯 (1)三. 制定零件的机械加工工艺路线 (1)四. 工序尺寸计算及公差 (2)五. 选择机床及工、夹、量、刀具 (3)六. 检测方法 (5)七. 确定各工序的切削用量和时间定额 (5)八. 参考书目 (7)九. 机械加工工序卡 (8)十. 附图………………………………………………………………17一 . 对零件进行工艺分析1.分析零件的主要作用及零件图上的技术要求;零件是水平转盘的定心套筒。

外圆φ40m6 与该转盘的盘面内孔采用过渡配合,并加平键连接避免转动;外圆φ35g6与基准件内孔采用间隙配合,以保证转盘绕基准件的轴向连接;孔φ22H7用来安装校正心轴。

故此零件的主要技术要求是孔和两段外圆的尺寸精度;两段外圆对内孔的同轴度;台阶端面对内孔圆跳动。

2.分析零件主要加工表面的尺寸、形状及位置精度、表面粗糙度以及设计基准等;零件的加工表面要求较高的是:键槽轴段外圆表面φ0.0250.00940++, 中间轴段外圆表面0.0090.02535φ--,小孔直径0.021022φ+ , 螺纹外径33 1.56M g ⨯-。

3.分析零件的材质、热处理及机械加工的工艺性。

材料40Cr ,高频淬火45—50HRC 。

二 . 确定毛坯1.毛坯种类选择此零件在力学性能上没有更高的要求,孔径也小,故毛坯选用热轧圆钢。

2.确定毛坯的形状和尺寸选择毛坯的形状和尺寸:热轨圆钢φ55⨯86三 . 制定零件的机械加工工艺路线1.确定加工工艺路线下料——铣端面——粗车、半精车各段外圆——车螺纹,切退刀槽,倒角——钻孔、镗孔——钳工画线——铣键槽——钳工去毛刺——高频淬火——磨内孔——粗、半精磨外圆并靠磨端面——检验 2.选择定位基准,进行工艺尺寸计算对零件图纸进行简单分析选孔为统一的精基准终加工各段外圆和台阶端面,能保证各主要表面有较高的相互位置精度。

工件不长,选外圆为粗基准比较方便。

600TPD套筒窑工艺技术操作规程

套筒窑工艺技术操作规程2013年9月目录第1章工艺过程说明 01.1 工艺流程及气流走向。

01.2 工艺流程图(见附图 1) (1)1.3 气流走向图(见附图 2) (1)第2章原燃料及成品技术要求 (2)2.1 石灰石原料要求 (2)2.2 煤气.................................................. 错误!未定义书签。

2.3 活性石灰产品质量 (3)第3章详细工艺要求,设备的联动和互锁关系 (3)3.1 石灰石输送 (3)3.2 上料和布料 (3)3.3 出料系统 (5)3.4 液压控制 (6)3.5 燃烧室 (7)3.6 驱动空气 (7)3.7 冷却空气 (8)3.8 石灰冷却空气 (8)3.9 废气 (8)第4章石灰窑的安全设置 (9)第5章石灰窑的开窑点火 (9)5.1 成立点火领导小组 (9)5.2 点火烘窑前的准备工作 (10)5.3 装料及置换 (11)5.4 点火前的窑内石灰石情况 (11)5.5 点火 (11)5.6 升温 (13)5.7 温度控制参数要求 (14)5.8 升温过程中的注意事项 (15)5.9 转入正常生产 (15)5.10 烘窑曲线图 (15)第6章主要参数的计算及热工参数 (16)6.1 石灰产量 (16)6.2 热耗计算 (16)6.3 煤气量计算 (17)6.4 煤气在每层烧嘴分布 (17)6.5 燃料调节 (18)6.6 二次风的调节 (18)6.7 烧嘴的调节 (19)6.8 套筒窑参数的计算实例 (19)6.9 套筒窑热工参数表 (21)第7章石灰窑的操作 (21)7.1 循环气体的温度 (21)7.2 石灰石料位 (22)7.3 燃烧室 (23)7.4 内套筒冷却空气 (23)7.5 驱动风 (23)7.6 窑各部位温度控制 (23)第8章石灰窑的维护 (24)8.1 卷扬机系统维护 (24)8.2 上下燃烧室 (24)8.3 喷射器和循环管 (25)8.4 废气管及换热器 (25)8.5 风机的过滤器 (26)8.6 热电偶 (26)8.7 石灰窑定期检查时间表 (26)第9章石灰窑的停窑 (27)9.1 停烧嘴 (27)9.2 停高温废气风机和驱动风机 (27)9.3 不超过 1 小时的停窑 (27)9.4 超过 1 小时的停窑 (28)9.5 紧急停窑 (28)9.6 电源的供电故障 (28)第10章原料、成品工艺流程 (29)10.1 原料贮运 (29)10.2 成品输送 (30)第1章工艺过程说明1.1 工艺流程及气流走向。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

计题目:套筒加工工艺规程设计所属学院:控制工程学院所在班级: 5101308学号: 5101308 姓名:肖琪指导教师:赵玉倩完成日期: 2013年 7月 17日目录课程设计要求 (3)一、零件分析 (4)二、产品类型确定 (4)三、确定毛坯 (4)四、确定各加工表面的加工、定位及方案加紧 (6)五、安排工艺过程 (8)六、工序设计 (9)(一)绘制工序图,选择机床、工艺装备 (9)(二)确定工序尺寸 (10)(三)切削用量的制定 (13)七、课程设计总结 (16)套筒零件机械加工工艺过程卡 (17)套筒零件机械加工工序卡(一) (18)套筒零件机械加工工序卡(二) (19)附录 (20)设计题目:套筒的机械加工工艺规程设计设计参数:下图示为套筒,材料45#钢,是某产品上的一个零件。

该产品年生产4000 台,产品零件备品率4%,机加工废品率1%。

编制其机械加工规程。

设计任务:1)被加工零件的零件图和三维仿真图;2)零件毛坯二维图;3)机械加工工艺过程卡片和机械加工工序卡片;4)编写课程设计说明书。

一、零件分析该零件结构简单明了,结构工艺性好,无不方便加工之处。

φ60 外圆、3×1 凹槽尺寸精度均为11 级,φ20+00.033孔、φ25+00.033孔、φ40-00.039 外圆尺寸精度均为准公差8 级,表面粗糙度要求最高是Ra≤1.6um,未标注形位公差,无热处理要求,是一个加工要求中等的零件。

但是轴向尺寸20- 00.2 和65- 00.2 不便直接测量,如何保证其精度是该零件加工和检测的一个重点。

二、确定生产类型1、生产纲领:根据以知数据可求得该零件的年生产纲领。

N=Qm(1+a%+b%)=4000 ×1× (1+4%+1%)=4200 (件/ 年)2、生产类型的划分:查表1-1 可得确定该零件生产类型为中批生产类型。

表1-1 机械加工零件生产类型划分三、确定毛坯根据该零件的材料、生产类型、结构形状、尺寸大小、技术要求等的因其选用棒料。

经查表1-2 取棒料直径为φ67 x 106 mm.表1-2 常用毛坯制造方法及其工艺特点四、确定各加工表面的加工、定位及方案加紧1、加工方案:φ 40- 00.039 外圆和尺寸精度(IT8 )及表面质量要求(Ra≤3.2),查表1-3,φ40-00.039 外圆加工方更方便,取粗车-半精车(精车)。

3× 1 凹槽和φ60 外圆尺寸精度(IT11 )及表面质量要求(Ra≤ 12.5 ),查表1-3 ,取粗车。

φ 25+00.033孔尺寸精度(IT8 )及表面质量要求(Ra≤3.2),由于φ25+00.033孔是平底孔,不便用扩孔钻扩孔和用绞刀绞孔,也无需要镗床镗孔(因为该零件是小型回转体),在车床上车孔。

φ 20+00.033孔的表面粗糙度较细(Ra≤ 1.6),结合其尺寸精度(IT8 )和毛坯查表1-4 取其加工方案为钻- 扩- 绞。

大端面上的通槽要求低,一次铣削即可。

表1-3 外圆表面加工方案的经济精度和经济粗糙度表1-4 内圆表面加工方案的经济精度和经济粗糙度2、定位方案:为使得个表面之间有较好的相互位置精度和较好的加工连续性,尽量在一次装夹下完成多个表面的加工。

以此,首先以毛坯外圆定位加工好小端面、φ40- 0.039 外圆、φ 25 0 孔,再以φ 40- 0.039 外圆定位加工大端面、φ 60 外圆、3×1 凹槽、φ20+00.033孔。

对于宽5 的通槽,定位时需限制工件4 个自由度(两个移动自由度和两个转动自由度)。

按基准重合定位原则,可考虑用φ25+00.033孔或φ 40- 00.039 外圆定位以满足槽的对中性要求,用φ 25+00.033孔的底面定位满足槽的深度设计尺寸(65-00.2)要求。

考虑到用φ25+00.033孔及其底面定位,会使工件定位的稳定性和牢靠性差,可选用φ40-00.039 外圆及其台阶面作为定位。

铣槽时,选用三面刃圆盘铣刀铣削较为方便,工件竖直安装。

因而外圆台阶面为主定位面,限制工件三个自由度,φ40-00.039 外圆限制工件两个自由度。

综上所述,该零件各加工表面的加工、定位及加紧方案如表1-5 所示:表 1-5 各加工表面的加工、定位及加紧方案五、安排工艺过程由于结构简单、加工要求不高,又是中批生产类型,零件加工过程不必划分加工阶段,结合个表面加工、定位和夹紧方案的分析、确定,除宽5 的通槽,其余表面均可在同一台车床上完成加工。

这样,该零件加工工艺过程简单,工序少。

机械加工工艺过程安排如表1-6:表1-6 机械加工工艺过程安排表六、工序设计(一)绘制工序图,选择机床、工艺装备工序20 车在工序20,因轴向尺寸φ20+00.033不能直接测量φ 25+00.033孔深度工序尺寸和φ 40- 00.039 外圆长度尺寸(30.1 ±0.03 和50±0.03 )间接得到.因工件尺寸比较小,加工要求不高,选择常用的CA6140机床即可。

外圆的加工余量比较多,应选用硬质合金车刀。

在工序30,槽宽由刀具宽度直接保证,槽宽由调整法得到。

铣槽工序尺寸标注位置如工序图所示。

三面刃圆盘铣刀铣该工件通槽比较方便,铣床应是卧式的(X62W)。

在批量生产的情况下,为保证精度的稳定性,需要专用夹具安装工件。

工序30 铣(二)确定工序尺寸1. 判断是否需要工艺尺寸链来确定工序尺寸将零件图上的设计尺寸位置与工序图上的工序尺寸位置逐一对照,发现轴向设计尺寸20- 00.2 、65-00.2 和100 在工序图上找不到,说明这三个设计尺寸间接得到,需要以它们作为封闭环分别建立三个工艺尺寸链,才能计算出影响他们的相应工序尺寸。

镜像工序尺寸的确定不需要尺寸链。

2. 径向工序尺寸的确定表1-7 径向工序尺寸3. 轴向工序尺寸的确定工序尺寸追踪图在工艺过程复杂、工序多的情况下,为了能快速正确地建立好工艺尺寸链,可采用“工序尺寸追踪法” 。

①将同一方向的工序尺寸按先后得到的顺序画在零件图下方,见上图。

②确定封闭环根据工序尺寸追踪图与两件图上的设计尺寸逐一对照,得出三个封闭环:轴向设计尺寸20-00.2、65-00.2 和100。

③查找组成环,建立工艺尺寸链1)在工序尺寸追踪图上,分别从某一封闭环的两端沿着竖线往上走,碰到箭头就拐弯,直到会和在某一条竖线上。

所经过的工序尺寸既为尺寸链中的组成环,按行走路线原样画下来。

工艺尺寸链(1)工艺尺寸链(2)工艺尺寸链(3)2)工艺尺寸链的计算工艺尺寸链(1)确定各组组成环公差T Σ=0.2=T 1+T2+T4按各组成环加工、检测的难易程度分配封闭环公差。

取T1=T2=0.06 ,则T4=0.08 。

确定各组成环基本尺寸从工序尺寸追踪图中可直接得到A1=50,A2=30.1 ,A4=45。

确定各组成环上下偏差设A1=50±0.03 ,A2=30.1 ±0.03 ,则A4=45± 0.04 。

因工序尺寸精度不高,其加工与检测无难度。

同理,工艺尺寸链(2)各组成环基本尺寸为:A1=50,A2=30.1 ,A4=45。

各组成环上下偏差为:A1=50±0.03 ,A2=30.1±0.03封闭环上下偏差为:AΣ=19.9 ±0.06 。

工艺尺寸链(3)各组成环基本尺寸为:A1=50,A3=50。

各组成环上下偏差为:A1=50± 0.03 ,A3=50。

封闭环上下偏差为:AΣ=100±0.03。

(三)切削用量的制定工序20 中φ40-00.039 外圆:加工余量 =( 67-40 )/2=13.5, 因之后要车3× 1凹槽,所以车φ40-00.039 外圆时多车出 3mm因, 端面表面粗糙度要求不高,所以背吃刀量可以大一点, 先选择3mm车4 次,再选择1.5mm车1 次。

当a p=3mm时,因背吃刀量大,所以进给量要尽量减小以免损坏车刀和保证表面粗糙度,通过查硬质合金车刀常用切削速度表我们选择车刀进给量为0.7mm/r, 切削速度为60m/min,计算出主轴转速n=1000v/ π d=477.7r/min 。

再查卧式车床刀架进给量表取进给量标准值f=0.73mm/r, 查卧式车床主轴转速表取标准转速n=500r/min ,计算出切削速度V=62.8m/min 。

当a p=1.5mm时,通过查硬质合金车刀常用切削速度表我们选择车刀进给量为0.1mm/r, 切削速度为110m/min,计算出主轴转速n=875.8r/min 。

再查卧式车床刀架进给量表取进给量标准值f=0.1mm/r, 查卧式车床主轴转速表取标准转速n=900r/min ,计算出切削速度V=113m/min。

3×1 凹槽:因一开始以车去半径13.5mm,所以加工余量为1mm,所以选择背吃刀量为1mm,为方便操作,主轴转速与粗车φ40-00.039 外圆数据一样。

小端面:加工余量=106-100=6mm,所以选择在两端各车3mm。

又因端面表面粗糙度要求不高,所以背吃刀量可以大一点,选择3mm,一次性车出,通过查硬质合金车刀常用切削速度表我们选择车刀进给量为0.7mm/r, 再查卧式车床刀架进给量表取进给量标准值f=0.71 ,为方便操作,主轴转速与粗车φ40-00.039 外圆数据一样,计算出切削速度V=62.8m/min。

φ25+00.033孔:因后面要钻、扩、铰φ20+00.033孔,为减少工作程序和工作时间,一次性钻出φ18 通孔,在车出φ25+00.033孔。

钻φ18 通孔时,取背吃刀量为18mm,查高速钢麻花钻钻削碳钢、合金钢的切削用量表取进给量为0.26mm/r, 切削速度为17m/min,计算出主轴转速n=300.8/min 。

再查卧式车床刀架进给量表取进给量标准值f=0.25mm/r, 查卧式车床主轴转速表取标准转速n=320r/min ,计算出切削速度V=18m/min。

车φ 25+00.033孔时,切削余量为(25-18)/2=3.5mm,选择背吃刀量为 1.75 ,车两次完成,通过查硬质合金车刀常用切削速度表我们选择车刀进给量为0.35mm/r, 切削速度为80m/min,计算出主轴转速n=1019.2r/min 。

再查卧式车床刀架进给量表取进给量标准值f=0.35mm/r, 查卧式车床主轴转速表取标准转速n=950r/min ,计算出切削速度V=74.6m/min 。

φ60 外圆:加工余量=(67-60 )/2=3.5 ,因端面表面粗糙度要求不高,所以背吃刀量可以大一点,选择3.5mm,一次性车出,通过查硬质合金车刀常用切削速度表我们选择车刀进给量为0.7mm/r, 切削速度为60m/min,计算出主轴转速n=318.5r/min 。