汽轮机末级叶片司太立合金片纵向裂纹分析

汽轮机末级叶片断裂的调查分析和运行建议

汽轮机末级叶片断裂的调查分析和运行建议发表时间:2017-06-14T13:43:25.067Z 来源:《电力设备》2017年第6期作者:夏敏[导读] 摘要:亚齐火电项目的2#汽轮发电机组,总承包方在质保期结束后按照合同要求完成了一次检查性大修,然后交给业主方。

(中国水利水电第八工程局有限公司浙江杭州 41000)摘要:亚齐火电项目的2#汽轮发电机组,总承包方在质保期结束后按照合同要求完成了一次检查性大修,然后交给业主方。

其运行人员在2016年9月 20 日运行中发现锅炉水质钠离子浓度、电导度、PH值急剧增大,判断为凝汽器钛管破损,海水进入凝结水系统所致,停机检查发现发电机侧凝汽器钛管有23根损坏漏水,维修人员进行堵管处理后未做深入检查就安排启机,但是随后多次冲转因振动大未能成功,停机再次进入凝汽器汽室检查,发现低压转子第22级末级叶片(发电机侧)多片断裂。

关键词:钠离子浓度;泄漏;叶片断裂;低频运行一、概述亚齐火电项目的2#汽轮发电机组,质保期结束,总承包方按照合同要求进行了一次检查性大修,然后交给业主方。

2016 年 9 月 20 日凌晨,机组负荷85MW,主汽压力7.4MPa,主汽温度525℃,5:00时刻,发现汽轮机振动变大(2X 振动157.1um,5X振动达到188.7um),10:00 左右,锅炉水的水质化验出现了急剧变化:钠离子浓度(1340 ppb), 导电率( 4410 us/cm),pH (4.36),运行人员立即采取炉水加药对水质进行调整,但水质状况无法改变,此情况下又采取降负荷方式,在20日17:05 降负荷到60MW,但水质等问题一直未能解决,直到22日08:28采取停机检查处理。

由于锅炉水质钠离子浓度、电导度、PH值是在运行中急剧增大,运行人员判断是凝汽器钛管破损,海水进入凝结水系统所致,于是停机后对凝汽器钛管进行了检查,发现发电机侧凝汽器钛管有23根损坏漏水,维修人员简单进行堵管处理后未继续做深入检查就安排启机,但是汽轮机在随后多次冲转过程中因振动大未能成功。

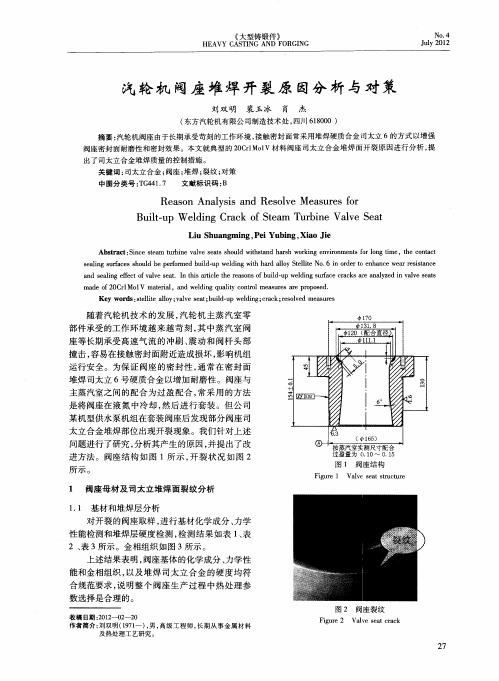

汽轮机阀座堆焊开裂原因分析与对策

是将 阀座 在 液氮 中冷 却 , 然后 进 行 套 装 。但 公 司 某 机型供 水泵 机组在 套装 阀座后 发现 部分 阀座 司

太立 合金 堆焊 部位 出现开 裂现象 。我 们针对 上述

问题 进行 了研究 , 析其产 生 的原 因 , 分 并提 出 了改

进 方法 。 阀座 结 构 如 图 1所 示 , 裂 状 况 如 图 2 开

Li h a g n Pe bn XioJe u S u n mi g, iYu i g, a i

Ab t a t Sn e se m u b n av e t h u d w t s n as r ig e vr n n sf rln i s r c : i c t a t r i e v e s a ss o l i t d h r h wok n n i me t o g t l h a o o me,t ec n a t h o t c s ai g s ra e h u d b e ome u l - p w l i gwi a d a ly S el e No 6 i r e o e h n e w a e itn e e l u c s s o l e p r r d b i u e d n t h r l tl t . n od r n a c e rr s a c n f f d h o i t s a d s ai g efc f av e t n t i a t l e r a o so ul — p w l i gs r c r c sa e a ay e n v v e t n e l f to le s a .I s ri e t e s n f i u ed n u a ec a k r n z d i a es a s n e v h c h b d f l l ma e o 0 r l maei l n l ig q ai o t lme s r sa e p o o e . d f C l 2 Mo V tra ,a d wed n u t c n r a u e r r p s d l y o Ke r s sel e aly v v e t b i — p wed n c a k;e o v d me s r s y wo d : tl t l ; a e s a ; u l u l ig;r c r s l e a u e i o l d

汽轮机叶片断裂故障诊断及处理分析

汽轮机叶片断裂故障诊断及处理分析摘要:在工业生产中,汽轮机作为重要设备,与工业生产有着密切的关系。

为了保障工业良好生产,需要保障汽轮机稳定运行,本文以汽轮机叶片为例,分析汽轮机叶片断裂的故障和原因,然后根据具体原因提出建设性防治措施,降低汽轮机叶片断裂发生的概率,从而保证汽轮机稳定运行。

关键词:汽轮机;断裂;故障诊断;处理引言汽轮机在工业生产中占有重要的地位,直接关系着工业是否能够稳定生产,因此在实际生产中需要保证汽轮机稳定运行。

但在实际中,由于工作环境等因素,汽轮机在运行过程中经常会出现叶片断裂的情况,严重影响了汽轮机正常运行,给工业生产带来了不良的影响。

基于此,需要对汽轮机叶片断裂问题展开探究,分析叶片断裂出现的原因,然后制定有效的解决措施。

1汽轮机叶片发生断裂故障的现象及原因1.1汽轮机叶片发生断裂故障的现象当汽轮机叶片发生断裂故障时,会伴随着以下一些现象发生,技术人员可以根据这些现象来判断汽轮机叶片是否出现断裂,其中具体内容有以下几点:①当听到汽轮机内部或凝汽器内部出现金属碰撞的声音,则表明有异物进入到汽轮机内部或者凝汽器内部,而汽轮机一般都有做密封处理,因此外来异物进入可能性比较低,很有可能就是汽轮机叶片发生断裂;②机组突然出现激烈的振动或者振幅突然增加,则可以检查汽轮机叶片情况,观察其是否出现断裂的问题;③当出现倒止门卡涩的情况,可以检查是否是汽轮机断裂的叶片进入到抽气管中引起的[1];④当在盘车时,听到设备里面有金属摩擦声音,这也有可能是汽轮机叶片发生断裂引起的;⑤当汽轮机叶片出现损伤时,相同载荷下,蒸汽流量会变大,而且监控区段的压力也会增大。

1.2汽轮机叶片发生断裂故障出现原因工业汽轮机叶片发生断裂故障是多方面因素引起的,因此在对汽轮机叶片断裂故障进行处理,需要确定故障发生的原因,其中比较常见的原因有以下几点。

第一,机械损伤。

在汽轮机运行时,如果有外来的杂质随蒸汽进入汽轮机内,就会给叶片造成损伤。

电站汽轮机低压转子次末级叶片开裂原因分析

电站汽轮机低压转子次末级叶片开裂原因分析首先,材料失效是导致低压转子次末级叶片开裂的主要原因之一、汽轮机低压转子叶片一般采用高温合金材料,该材料具有良好的高温强度和耐腐蚀性能。

然而,长时间高温、高应力和循环载荷的作用下,材料会出现硬化、塑性变形减小和晶界与晶内空洞的形成等现象,进而导致叶片表面产生裂纹。

此外,材料的制造工艺和热处理也可能存在问题,如气孔、夹杂物和残余应力等。

其次,设计缺陷也会引起低压转子次末级叶片开裂。

转子叶片的设计应该满足一定的强度和刚度要求,能够承受高温、高应力和循环载荷的作用。

但在实际工作中,由于叶片结构的不合理和应力集中等问题,会导致叶片易于开裂。

例如,叶片的结构过于薄弱,存在局部应力集中的地方,容易出现应力集中导致的裂纹。

此外,叶片间隙设计不合理、叶片固定不牢固等也可能导致叶片开裂。

另外,操作和维护过程中的失误也可能导致低压转子次末级叶片开裂。

例如,汽轮机的启停过程中,由于温度和压力的快速变化,可能导致叶片温度和应力的不均匀分布,从而引起开裂。

此外,刀片清洗和保养过程中使用不当的清洗液和工具,也可能对叶片材料造成腐蚀和损伤,进而导致叶片开裂。

最后,外界因素也可能导致低压转子次末级叶片开裂。

例如,随着汽轮机使用时间的增加,环境条件和工况可能发生变化,如蒸汽的温度和压力等。

这些变化会对叶片产生不同程度的影响,从而导致叶片开裂。

此外,环境腐蚀、振动和冲击等也可能引起叶片开裂。

为了避免低压转子次末级叶片开裂,首先应选择合适的材料,并正确进行材料的制造工艺和热处理。

同时,需要设计合理的叶片结构,减少应力集中的可能性。

在操作和维护过程中,要注意合理的操作和保养,并遵循相关规定和标准。

此外,还应定期进行检测和维护,及时发现和处理叶片开裂问题。

汽轮机叶片断裂分析

4、 应力腐蚀损坏

• 产生应力腐蚀的主要原因是:首先,金属晶界偏析, 析出碳化物,出现贫铬区,使晶界腐蚀;其次,应力 作用;然后,高浓度盐的腐蚀。应力腐蚀主要发生在 2Cr13钢制造的末级叶片上。其断口形貌呈颗粒状,微 观形态是沿界裂纹,断面上有滑移台阶,并有细小腐 蚀坑。 • 防止叶片应力腐蚀损坏的只要措施是:改善汽水品 质、提高叶片材质、降低叶片动应力等。

按照叶片断裂的性质可以分为短期超载疲劳损坏长期疲劳损坏高温疲劳损坏应力疲劳损坏腐蚀疲劳损坏接触疲劳损坏等六这种损坏是指叶片受到外加较大应力或受到较大激振力而振动次数低于107次就发生断裂的机械疲劳损坏

汽轮机叶片断裂失效分析

盛潇君 魏嵩 徐正平 霍登武

前言

• 叶片按其工作性质可分为动叶片及静叶 片两种类型。 • 动叶片又称为工作叶片,主要起传 递动力的作用;静叶片又称为导向叶片, 主要起导向流体的作用。

6、接触疲劳损坏

接触疲劳损坏是由于叶片根部松动,叶根参加振动,使叶根之 间或叶片与叶轮机接触面产生往复微量相对摩擦运动而造成的一 种机械损坏。 • 由于摩擦表面材料晶体滑移和硬化,使硬化区内产生许多平行 的显微裂纹,并不断扩展,从而引起疲劳断裂。 • 摩擦裂纹和摩擦硬化现象同时并存是接触疲劳损坏的主要基本 特征。摩擦硬化和摩擦裂纹仅存于接触部位表面。 • 防止接触疲劳的主要措施是:改善叶片接触面的紧贴程度,增 加接触面积以防止接触点接触的应力集中,消除或减弱调频叶片 的振动力。 •

汽轮机叶片事故分析

•

汽轮机叶片的损坏形式主要是疲劳断 裂。由于叶片工作条件恶劣,受力情况 复杂,断裂事故较常发生,且后果又较 严重,所以对叶片断裂事故的分析研究 一直受到特别重视。按照叶片断裂的性 质,可以分为短期超载疲劳损坏、长期 疲劳损坏、高温疲劳损坏、应力疲劳损 坏、腐蚀疲劳损坏、接触疲劳损坏等六 钟。

汽轮机转子裂纹原因分析及运行安全措施

汽轮机转子裂纹原因分析及运行安全措施1裂纹情况河北省南部电网某厂#2机为上海产单缸冲动凝汽式汽轮机,1972年6月投产,容量50 MW,型号为N5090,运行至1986年,更换了汽轮机转子。

2003年10月,在该机组大修的过程中,汽轮机转子调速级及汽封处发现裂纹,见图1。

经河北省电力研究院锅检中心对该处裂纹进行深度测量,结果为:A处裂纹深度13.6 mm,B处4.4mm,C处3.5 mm。

2原因分析该缺陷严重了影响机组的安全运行,排除制造因素,转子出现裂纹主要是由于交变热应力引起的金属疲劳损伤超出了材料的屈服极限而造成的,原因分析如下。

a. 随着电力行业的不断发展,该厂在20世纪90年代初成为河北省南部电网的主要调峰厂之一,机组启/停次数增加,造成低周热疲劳率增加,机组在多次交变应力作用下,引起金属材料内部微观缺陷的发展,从而造成金属热疲劳,引发金属裂纹。

b. 机组启动过程中暖机时间短,热应力大。

该机组启动时存在负差胀过大的缺陷,为控制差胀,保证机组的正常顺利启动,从冲车到机组接带初始负荷的时间比较短,蒸汽流量快速增大,加剧金属温升,造成汽轮机转子尤其是高调门部位和高压侧轴封处热应力较大;另外,根据调度的预计负荷安排,从并网到带满负荷,暖机时间明显不足,这些都会加大转子的热应力。

c. 冷机的邻机启动对转子的损坏程度尤其大,在用额定参数的蒸汽冲车时,蒸汽会在金属表面进行剧烈的凝结放热,使汽缸和转子外表温度急剧上升,尤其是转子加热面积大,升温更快,转子表面所受的热压应力就更大,当热压应力超过金属材料的屈服极限后,就会在该处产生局部塑性变形。

随着转子的不断加热,其承受的热应力减小,但塑性变形不会随着转子热应力的减小而自行恢复,它在周围弹性区的影响下会出现残余拉伸应力,在高温条件下,该残余应力随时间增加而减小,即金属松弛现象,尤其在轴径最大的前汽封和调节级处,这种金属变形现象更明显。

若邻机启动次数增加,其损坏程度更加严重,这样转子表面很快就会产生疲劳裂纹。

汽轮机末级叶片损坏的分析及对策

汽轮机末级叶片损坏的分析及对策摘要:汽轮机叶片的安全可靠直接关系到汽轮机和整个电厂的安全、满发。

鹤矿集团热电厂在大修过程中,曾发现过末级叶片断裂、汽蚀现象。

通过对鹤矿集团热电厂四台机组末级叶片损坏的形式进行分析,认为末级叶片型线下部普遍存在出汽边水冲蚀损伤,外来硬质异物击伤和固体粒子侵蚀,叶片断裂、结垢及其它损伤,分析了其损伤机理,介绍防范措施。

关键词:汽轮机;叶片损伤;损伤机理;断裂前言:叶片是汽轮机最精细、最重要的零件之一。

其运行状况对机组的安全可靠起决定性的影响。

如果叶片发生断裂,将引起机组振动、通流部分动、静摩擦,同时损失效率;若没有及时发现或及时处理,将引起事故扩大,可能导致整台机组毁坏,其经济损失数以万计。

因此,很有必要及时调查研究、分析、总结叶片尤其是末级叶片发生的各种损伤及寻找规律,以期制定防范、改进措施,避免发生大的损失。

1 汽轮机叶片损伤概况鹤矿集团热电厂1#机为武汉汽轮机厂生产的型号为FC25-3.43/0.35型汽轮机,在近几年的大修过程中也曾发现叶片根部出汽边水冲蚀、顶部进汽边水冲蚀、异物击伤叶片等。

我厂2#机为武汉汽轮机厂生产的型号为C25-35/3型汽轮机,在今年的大修中,发现叶片问题比较严重:围带飞脱、断裂、个别拉金断裂、腐蚀麻坑等。

我厂3#机为哈尔滨汽轮机厂生产的C50-8.83/0.118型汽轮机,2006年6月15日按照小修计划对末级叶片进行检查时,发现19级叶片有一处断裂,随即揭缸检查,并对末级叶片进行了探伤检查,发现存在以下问题:第19级30#、80#叶片损伤严重,70#叶片断裂,同时拉筋、围带均断裂,有9处拉筋套开焊(其中有3处是去年补焊过的)。

出汽边汽蚀:有30个叶片出汽边有汽蚀现象,其中5处比较严重,有1处细小裂纹,有22个叶片有叶根腐蚀现象,其中5处比较严重。

这几台机组低压级叶片在实际运行过程中,由于种种原因在叶片、叶根、拉筋、围带及司太立合金片等部位经常发生故障,末级叶片的水冲蚀损伤相当普遍。

汽轮机低压转子末级叶片断裂分析

测定!吉果见表$&由表$可知''号叶片除Ct、 R含量偏•,其他元素含量均符合GM/T 8732— 200#《汽轮机叶片用钢》的要求&

样品 57号叶片 GM/28732— 2004要求

!#C) 06028 $06055

表@ 57号叶片化学成分分析结果

!#S?) !#0B) !#1?) !#CT) !#C8)

中图分类号:TK26! !

文献标志码:G

文章编号:&:'&-08:H(202&)0#-02"!-0"

!"#&%&;<%:)DEBI?JK@L$%$&%#%%:

Q7%06&7()*%+,'-'4.762(/%'696%3(:+%=(-*

/.<IS7('&7(J.6.7.496(%H1&78-*(

!"(V'"H"%!1'"Q,%)@.%) (Shanghai 4ua9ia% Nin'a%) A%er)? Co., Lt9., Shanghai 20**08, China)

#)汽轮机低压转子末级的57号叶片断裂( 12号叶片存在裂纹,2根叶片缺陷位置具有一致 性,均为叶片进汽侧距叶顶280 ==的司太立合 金与叶片母材交界处。该处存在结构上不连续, 易产生应力集中&在长期运行中,由于水蚀及应 力集中的共同作用,叶片产生疲劳裂纹&在对机 组低压转子末级叶片进行磁粉检测时,发现共有 33根叶片在该位置存在裂纹或开口缺陷&

号叶片上切取2个拉伸试样,编号为57-1(7-2( 12-1和122,具体取样位置见图:&

核电汽轮机次末级叶片司太立合金层缺陷处理浅析

核电汽轮机次末级叶片司太立合金层缺陷处理浅析摘要:本文介绍了秦山核电汽轮机叶片210大修中发现次末级叶片的司太立合金层处存在裂纹缺陷,暴露出海南项目汽轮机设备质量问题,通过分析与整理叶片缺陷产生原因及降低叶片再次出现裂纹的风险的方案,总结出海南项目汽轮机管理过程中应关注的重点工作,及建议解决办法。

关键词:核电汽轮机;叶片;司太立合金1.概述秦山核电四台HN642-6.41型号汽轮机是由哈尔滨汽轮机厂有限责任公司(哈汽)与原美国西屋电气公司联合设计、合作制造,分别于2002年4月、2004年5月、2010年10月和2011年12月投入商业运行。

2012年11月,秦山二期电厂2#汽轮机组因振动超标事故停机,经过开缸检查发现是由于次末级叶片断裂,经多次专家会专题会最终判定断裂原因为二级K=9共振疲劳所致。

2013年10月,3#机组303大修期间,发现11片叶片司太立合金片(Stellite Alloy,即通常所说的钴铬钨合金)与叶身交合部位存在线性显示缺陷,其中有4片叶片上的缺陷已延伸至叶片母材;402大修期间,同样发现叶片司太立合金片部位存在较多的线性显示缺陷;2#机组210大修串用海核的两圈(152片)次末级叶片中8 片叶片司太立合金片部位存在线性显示缺陷,运行时间为18 个月。

通过哈尔滨汽轮机厂及苏州热工院独立进行失效分析后,中核运行管理有限公司再次召开专家会,确认缺陷根本原因为:钎焊槽的加工、司太立合金片的配合间隙、钎焊材料添补工艺执行与控制等综合因素所引起司太立合金槽根部产生裂纹。

为了彻底消除运行隐患,针对秦山四台机组暴露的低压转子叶片缺陷的处理,专家论证后建议采取措施如下:1)西屋制造的叶片,通过相控阵检查,对已发现凝似裂纹叶片进行更换;2)哈汽制造的叶片,已发现缺陷叶片更换,对未发现缺陷叶片返厂退片、加工R角重新焊接、测频、喷丸使用;3)快速启动改型叶制造,力争在15年大修期分别实现原型叶片替换工作。

电厂汽轮机高调阀座合金裂纹分析与处理

电厂汽轮机高调阀座合金裂纹分析与处理摘要:本文主要对电厂汽轮机高调阀座合金裂纹的产生原因进行了深入的分析,并提出了有效的处理措施,以期为相关研究提供参考。

关键词:电厂汽轮机,高调阀座,合金裂纹1引言汽轮机是电厂中的重要设备之一,其运行稳定性和安全性直接影响到整个电厂的运行。

而高调阀座是汽轮机中的一个关键部件,其质量和使用寿命对汽轮机的运行有着至关重要的影响。

然而,高调阀座在使用过程中常常会出现合金裂纹,这给电厂的安全生产带来了极大的隐患。

因此,对高调阀座合金裂纹进行分析和处理显得尤为重要。

2高调阀座合金裂纹产生原因分析2.1材料缺陷高调阀座合金裂纹的产生与材料本身存在缺陷有关。

由于材料的成分不均匀、杂质含量超标、晶体结构不良等原因,导致材料的力学性能受到影响,从而容易产生裂纹。

此外,材料的热处理不当也会导致其强度和韧性不足,进而引发合金裂纹。

2.2结构设计不合理高调阀座的结构设计对其使用性能有着重要影响。

如果结构设计不合理,如局部应力集中、截面突变等,会导致高调阀座在使用过程中产生较大的变形和应力,从而引起合金裂纹。

2.3运行工况恶劣汽轮机运行过程中,高调阀座会受到循环应力的作用。

如果运行工况恶劣,如蒸汽参数波动大、频繁启停等,会导致高调阀座的疲劳损伤加剧,进而产生合金裂纹。

2.4维护不当定期维护是保证高调阀座正常运行的重要措施。

如果维护不当,如未及时更换磨损的零件、未按规定进行检修等,会导致高调阀座的工作状态下降,从而增加合金裂纹的产生概率。

3高调阀座合金裂纹处理措施3.1材料选择与质量控制为了降低高调阀座合金裂纹的产生,材料选择和质量控制是首要考虑因素。

首先,应该选用具有优良力学性能和抗疲劳性能的合金材料,这可以提高阀座的耐用性和可靠性。

其次,应该加强对材料的检验和试验,确保其符合相关标准要求。

材料的质量不仅影响阀座的性能,还对其安全性具有重要影响。

最后,应该加强对材料运输、储存和使用过程中的管理。

350MW机组汽轮机末级叶片损伤原因分析及处理

350MW机组汽轮机末级叶片损伤原因分析及处理发布时间:2022-09-27T03:49:30.184Z 来源:《中国电业与能源》2022年第10期作者:陆永健邱以成汪磊[导读] 某电厂二期工程 2×350 MW 燃煤汽轮发电机组为GE制造的D5 TC2F42 型亚临界中间再热双排汽冲动凝汽式机组陆永健邱以成汪磊(华能国际电力江苏能源开发有限公司南通电厂,江苏南通226003)某电厂二期工程 2×350 MW 燃煤汽轮发电机组为GE制造的D5 TC2F42 型亚临界中间再热双排汽冲动凝汽式机组。

该汽轮机的高中压缸采用合缸结构,低压缸为对称分流式,高中压转子的高压段包括一级单列调节级,八级压力级,中压段包括七级压力级,低压转子包括2×6 级压力级。

该工程3号机组于2021年10月进行A级检修时,检查发现低压缸次末级动叶围带存在严重碰擦磨损痕迹。

低压缸次末级叶片的结构型式为四联叶片组,4只叶片的围带联为一整体,全周共33组叶片。

检查发现其中第1、2、3、4、5、6、18、24围带组磨损较严重,第8、11、21围带组有轻微磨损,其它各片围带无明显损伤。

围带材质为马氏体耐热不锈钢1Cr13。

1 围带磨损原因分析经现场检查发现次末级叶片的叶顶蜂窝汽封磨损严重,基本已经磨平,因此围带磨损的直接原因很明显为围带与叶顶汽封间的径向间隙消失导致的径向碰磨。

至于径向间隙的减小有以下的几种可能原因。

1.1围带的材质及装配质量不佳1.1.1化学成分及理化性能按照GB/T 223《钢铁及合金化学分析方法》系列标准对围带进行化学成分分析,围带的化学成分符合制造厂对1Cr13钢的技术要求。

由专业检测机构对围带的力学性能及金相组织进行检测,检测结果显示符合国家规定的要求。

围带材料符合设计要求。

1.1.2装配质量现场检查围带的铆钉头未见损伤,铆钉装配牢固,围带未见松动,故排除围带装配的工艺质量不佳这一可能。

汽轮机叶片断裂案例分析-091229

大型汽轮机叶片事故原因分析在火电厂、核电厂机组运行过程中,汽轮机叶片工作在高温、高压、高转速或湿蒸汽区等恶劣环境中,经受着离心力、蒸汽力、蒸汽激振力、腐蚀和振动以及湿蒸汽区高速水滴冲蚀的共同作用,再加上难以避免的设计、制造、安装质量及运行工况、检修工艺不佳等因素的影响,常会出现损坏,轻则引起汽轮发电机组振动,重则造成飞车事故。

因此,汽轮机叶片的安全可靠直接关系到汽轮机和整个电厂的安全、满发。

汽轮机叶片事故长期困扰电厂机组的安全经济运行。

从国内统计数据看,叶片损坏事故占汽轮机事故的30%。

叶片损坏的位置,从围带到叶根都有。

据日本历年的统计资料,各部位出现损坏的百分率见表1。

此外,汽轮机各级叶片的损坏机会是不均匀的,据美国对50台大型机组的统计,叶片事故几乎全发生在低压缸内,其中末级占20%,次末级占58%,而且集中区是高压第一级,即调节级。

据日本的统计,也有20%的事故发生于此。

因此,在汽轮机设计和运行时,均应注意这些部位。

叶片损坏的原因是多方面的,可以从不同角度加以分析。

例如,从发生的机理区分,60%~80%的损坏原因是振动;从责任范围区分,可归纳为设计、制造、安装、运行和老化等。

在实际工作中,如果能及时找出主要原因,掌握叶片事故前后的征兆,采取相应措施,就能避免事故的发生,提高机组的使用寿命和安全可靠性。

1、近年来大型机组叶片损坏概况从近年来发生的17例叶片故障统计中,笔者分析了上海汽轮机有限公司、哈尔滨汽轮机有限责任公司、东方汽轮机厂、北京重型电机厂(表中简称上汽、哈汽、东汽、北重)生产的以及美国、日本、前苏联和欧洲一些国家引进的200 MW以上超高压、亚临界及超临界压力大功率汽轮机叶片故障。

这些故障造成叶片损坏的形式分为损坏(丧失基本功能,危及安全)和损伤(降低经济性,能安全使用)。

叶片损坏形式:折断、裂纹、扭弯、二次损坏及其它;叶片损伤形式:蜂窝状、开焊、麻点、锈蚀、擦伤。

2、叶片故障原因分析2.1 叶片故障的特点(1) 叶片故障发生在低压缸的有13例,占统计总数的82.35%,而末级叶片损坏又为多发部位,有9例,占统计总数的52.94%,调速级有2例,占统计总数11.76%,中间级所占比例很小。

某电厂600 MW机组次末级叶片开裂原因分析

的工 作 条 件 很 复 杂 .除 因高 速 旋 转 和 气 流 作 用 承 受 较 高 的静 应 力 和 动 应 力外 .还 因其 处 于 湿 蒸 汽

原 因做 了详 细 的分析

作 者 简 介 :裴 玉 冰 ( 1 9 8 8 一) ,女 ,硕 士 , 工 程 师 ,毕 业 于 清 华 大 学机 械 工 程 系 材 料 科 学 与 工程 专 业 ,现 就 职 于 东 方 汽 轮 机 有 限公 司 材 料

第 1期 2 0 1 7年 3月

圣言 乞愉 揍

DONGF ANG TURBI NE

N0. 1 Ma r . 2 01 7

D O I : 1 0 . 1 3 8 0 8  ̄ . c n k i . i s s n 1 6 7 4 - 9 9 8 7 . 2 0 1 7 . 0 1 . 0 1 1

汽 轮机 动 叶 片是 汽 轮 机 将 汽 流 的 动 能 转 换 为 有 用 功 的极 其 重 要 的部 件 。低 压 缸 次 末 级 动 叶 片 某 电厂 6 0 0 MW 机 组 在 大 修 时 发 现 B低 压 转 子 电机 侧正 向第 6级 动 叶片 ( 次末 级 动叶 片 )有 1 条 存 在 贯 穿 性 裂纹 本文 对 该 裂 纹 的产 生 及 扩 展

裴 玉 冰 ,王 天 剑 , 范华

( 东 方 汽 轮机 有 限公 司 长 寿命 高 温 材 料 国 家重 点 实验 室 。 四 1 1 1 德 阳 ,6 1 8 0 0 0 )

摘 要 :文章通过化 学分析 、 力学性能 分析 、 金相组 织分析 、 裂纹断 面分析等 方法 , 对 某电厂 6 0 0 MW 机组 次末 级叶片断裂

Ab s t r a c t :T h r o u g h c h e mi c a l c o mp o s i t i o n a n a l y s i s ,me c h a n i c a l p r o p e r t y t e s t ,me t a l l o g r a p h i e e x a mi n a t i o n a n d f r a c t u r e a n a l y s i s ,t h e r e a s o n o f c r a c k i n g o n t h e p e n u l t i ma t e s t a g e b l a d e i s d i s c u s s e d , t h e r e s u l t s h o w s t h a t l o t s o f C 1 i s i n t r a i l i n g e d g e a n d t h e h a r d n e s s o f a s ma l l a r e a n e a r t h e c r a c k i s h i g h e r t ha n t h a t o f n o r ma l a r e a . T h i s l o c a l q u e n c h i n g a r e a h a s h u g e s t r u c t u r l a s t r e s s , u n d e r t h e e o m— b i n e d a c t i o n o f c o r r o s i v e me d i u m, t h e b l a d e i s f r a c t u r e d b y s t r e s s c o ro s i o n c r a c k i n g .

汽轮机叶片的断裂分析

24

上海汽轮机

2000 年第 3 期

汽轮机叶片的断裂分析

魏玉剑, 龙荷荪 ( 上海汽轮机有限公司, 上海 200240)

摘 要: 叶片断裂的原因分析有时很明了 , 有时也 很复杂。有时仅从叶片 本身分析 就可找到原 因 , 有

1 开缸转子) 。该级叶片长 157mm , 断口距根 部为 80mm 左右。断裂源位于出汽边。宏观 断口是由出汽边开始经高周低应力疲劳裂纹 扩展方式向进汽边扩展, 属于切向振动引起 的疲劳断裂, 其形貌如图 2、 图 3 所示。形貌 宏观观察叶片叶身部位, 尤其是出汽边 , 未见 明显加工刀痕 , 也未见明显水蚀和点蚀坑, 断 口上及裂源区未发现明显夹杂物。

5

断裂原因分析

从叶片的化学成分、 非金属夹杂物级别

及机械性能来看 , 可以认为叶片材料的冶炼 质量是好的, 断裂不是因为材质引起的。 叶片的宏观断口呈海滩状 , 这是典型的 疲劳断口。叶片断裂处无塑性变形, 裂纹仅 朝一个方向发展, 不分枝, 并为穿晶走向, 这 些特征也正是疲劳裂纹所具有的。 从该小机的设计运行概况来看, 其叶片 断裂并非普遍现象, 况且是在运行较长时间 后发生的 , 所以不 能说是设 计原因造 成的。 从小机的叶片断裂情况来看, 1991 年底投产 到 1996 年检修时此叶片运行良好。但 1997 年后连续几次开缸都发现此叶片有裂纹或断 裂现象。经过查看电厂运行记录发现 , 1995 年初曾发生水泵严重卡死现象 , 小机冲转冲 不动 , 后连续冲转, 阀门曾一度接近全开。此 过程长达 2 小时, 后发现平 衡盘破损 严重。 这说明轴向推 力相当大。 1995 年后的较长 时间, 由于种种原因 , 小机启停次数较多, 运 行极不稳定, 每年启停达五十多次。从以上 运行情况分析, 小机在强迫冲击下 , 大量的蒸 汽在节流情况下直接对叶片进行冲击。特别 是末几级叶片 , 节流后的蒸汽温度基本上与 进汽温度相 同, 而排 汽压力 突降, 静 叶出口 ( 动叶进口 ) 处流速都处于超音速状态。对于

汽轮机叶片断裂分析

根据上述检验结果和分析 ,失效叶片的断裂属 高周低应力疲劳断裂 。叶片的出气边较薄 ,长期在 蒸汽的动应力作用下 ,产生疲劳微裂纹 。该裂纹开 始扩展的速度较慢 ,当裂纹长度超过一定值后 ,扩展 速度加快 ,最后导致叶片断裂 。

为了在今后汽轮机的正常运行中避免该事故的 发生 ,建议采取以下措施 :

图 3 断裂叶片的断裂位置 (mm) Fig. 3 The f ract ure po sition of t he rupt ured blade

分组成 ,平断口起源于出气边 ,长度约占叶片宽度的 75 %。平断口部分有海滩状花样 (图 4) ,因此初步 判断断口性质为疲劳 ,裂纹源周围未见明显腐蚀及 机械损伤 。图 5 为扫描电镜像 ,显示出疲劳断裂的 宏观特征 ———海滩花样 。

≥550 800~ ≥15 950

5. 4

260

5. 2

266

≥3. 5 230~ 275

从表 2 可知 ,叶片实物测试性能符合德国 D IN 标准的 X 20 Cr 30 钢经 980~1 030 ℃油冷 ,750~ 650 ℃回火处理后的力学性能 。

·252 ·

6 综合分析

(1) 综合上述检验结果 ,可知失效叶片满足德 国 D IN 标准关于 X20Cr30 钢号的成分和热处理后 的力学性能 。所以叶片材质合格 。

理化检验 - 物理分册

姜海一等 :再沸器疲劳失效分析

图 10 P E28 再沸器振动测试图 Fig. 10 Vibratio n test of PE28 heat exchanger

相检验均证明 ,管板的质量存在一定的问题 。主要 表现为晶粒粗大 、硬度偏低 、屈服强度偏低和冲击韧 度偏低 。在相近的受力状况下 ,全部裂纹都位于管 板一侧 ,说明热影响区部位的性能与壳体和焊缝差 距很大 。

火电机组汽轮机末级叶片修复技术应用与分析

火电机组汽轮机末级叶片修复技术应用与分析摘要:结合GE350MW机组汽轮机低压缸末级叶片水蚀的处理情况,介绍低压缸末级叶片冲蚀、损伤部位修复与防护技术在大唐七台河发电有限责任公司(以下简称七台河公司)GE 350MW机组的研究与应用,为今后同类型及其他类型机组提高低压缸末级叶片耐水蚀、耐固体颗粒侵蚀性能、延长叶片使用寿命进而提高机组运行安全性和效率提供参考案例分析。

关键词:汽轮机;末级叶片水蚀;整形修复;熔射制备涂层;安全运行0 前言七台河公司一期工程2×350MW机组采用的是美国GE公司生产的型号为D5TC2F42的亚临界、一次中间再热、单轴、双缸、双排汽、冲动凝汽式汽轮机,末级叶片单侧94片,两侧共计188片,叶片长1067mm,叶顶用拱型围带连接并在叶片中部安装松拉金和减振套,全部叶片材质为含铬量12%的合金(材质元素见表1)。

两台机组已投入运行多年,末级叶片均已出现严重水蚀,表面原有的特制合金的防护层已经冲蚀消失,严重威胁机组的安全运行。

七台河公司分别在2018和2019两年间利用机组A修机会,采用汽轮机通流部件冲蚀损伤的焊接修复与防护技术对低压末级叶片进行修复,恢复了叶片原有做功能力,满足了机组运行的经济、安全要求。

本文结合七台河公司GE350MW机组末级叶片修复工程的实际情况,探讨汽轮机末级叶片修复技术在火力发电企业的应用与分析。

表1 末级叶片材质元素含量1 七台河公司GE350MW机组末级叶片修复前现状及分析1.1 末级叶片水蚀原因分析为满足北方城市冬季供热需求,七台河公司一期两台GE350MW机组采用中排打孔抽汽至热网方式供热,改变机组纯凝运行方式,增大了低压缸末级排汽湿度,加之近年来350MW机组也大量参与电网深度调峰,机组长期在调峰低负荷状态下运行,加速了末级叶片在湿蒸汽作用下的水蚀冲刷,汽轮机末级叶片在湿蒸汽工况下蒸汽中的水滴作用下,产生水蚀损伤。

另外,在锅炉侧受热面及主蒸汽管道内部脱落的固体颗粒的冲刷作用下,汽轮机叶片极易产生固体颗粒侵蚀损伤,汽轮机叶片在温度、水蚀、固体颗粒侵蚀、应力和疲劳等交互作用下,极易出现叶片型线缺损、冲蚀问题,降低热效率甚至危及机组的正常安全运行。

核电汽轮机低压次末级叶片司太立合金片遗失影响分析

核电汽轮机低压次末级叶片司太立合金片遗失影响分析发布时间:2021-06-08T03:47:52.576Z 来源:《建筑学研究前沿》2021年5期作者:汤帅马毅[导读] 国内某600MW核电站在2016年进行停机小修,并更换新型次末级动叶片,更换下来的叶片在复检过程中发现1#低压缸有3片次末级叶片司太利合金遗失,遗失的司太利合金片现场暂未找到。

中国核电工程有限公司北京 100048摘要:国内某600MW核电站在2016年进行停机小修,并更换新型次末级动叶片,更换下来的叶片在复检过程中发现1#低压缸有3片次末级叶片司太利合金遗失,遗失的司太利合金片现场暂未找到。

通过对司太立合金片脱落原因及遗失路径分析,确定了本次事故无需停机检查的处理方案,保证了电厂的正常运行。

关键词:核电;汽轮机;低压次末级叶片;司太立合金;脱落前言与常规火电相比,核电厂汽轮机所采用的工作介质为饱和蒸汽,其蒸汽参数低,湿度大。

而汽轮机低压末三级叶片由于蒸汽参数降的更低,叶片水蚀问题更为严重。

在机组运行过程中,叶片水蚀对机组的经济性和安全性均由极大的负面影响[1-2]。

为防止低压末三级叶片的水蚀,在叶片端部钎焊司太立合金片作为一种防水蚀工艺方案被广泛应用。

但是,根据国内多个电厂的运行经验表明,司太立合金片易于产生裂纹,甚至脱落。

对于司太立合金片产生缺陷情况的不同,采用不同的处理方案,有利于核电厂机组的安全运行[3]。

本文通过分析司太立合金片遗失的原因,以及遗失后的可能掉落路径,给出了事故处理方案,确保了电厂的安全运行。

1司太立合金片遗失案例2016年2月,国内某600MW核电站进行停机小修,按照检修方案将为汽轮机更换新型次末级动叶片。

在对更换下来的叶片进行复检过程中发现,1#低压缸有3片次末级叶片上的司太立合金片全部脱落,并且脱落的合金片在1#低压缸内部并未找到。

2司太立合金片脱落原因及遗失路径分析 2.1司太立合金片脱落原因分析司太立合金片是采用钎焊工艺,焊接在低压末级叶片的凹槽中,由于焊接强调不足,加上机组运行时不断受到高温高压蒸汽冲击,导致司太立合金脱落。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2017年度申报专业技术职务任职资格评审答辩论文题目:汽轮机末级叶片司太立合金片纵向裂纹分析作者姓名:苗学良单位:中核运行公司人力资源处申报职称:高级工程师专业:材料物理与化学二○一七年 6 月 1 日导师推荐意见:(以下导师推荐意见,可手写或打印,段落部分采用宋体四号字,1.25倍行距,段前0.5行,段后0.5行。

若未选择导师,此页不填。

)导师签名:目录摘要 (1)1 概述 (1)2 生产现场调查 (3)2.1 除去氧化皮及打磨减薄端部 (3)2.2 扭转矫形 (4)2.3 添加钎料、钎剂、固定 (4)2.4 感应加热、焊合 (5)2.5 装配 (6)3 残余应力测试 (6)3.1 测试过程 (6)3.2 测试结果 (7)4 裂纹截面观察 (7)4.1 一号样实验过程及结果 (7)4.2 二号样实验过程及结果 (9)5 纳米压痕测试 (11)6 断口、能谱分析 (12)6.1 一号样 (13)6.2 二号样 (17)7 讨论 (21)7.1 现场加工 (21)7.2 残余应力测试 (22)7.3 裂纹界面观察 (22)7.4 纳米压痕测试 (23)7.5 断口及能谱分析 (23)8 结论 (25)9 建议 (25)汽轮机末级叶片司太立合金片纵向裂纹分析苗学良(中核核电运行管理有限公司人力资源处浙江省嘉兴市)摘要:秦山核电二期2#汽轮机由哈尔滨汽轮机厂有限责任公司(以下简称哈汽厂)制造。

生产厂家在叶片进气口侧焊合了一片司太立合金片,但是该机组末三级叶片在大修期间多次发现司太立合金片部位存在缺陷。

本论文针对2#机组末级叶片司太立合金片上的纵向裂纹进行研究,采用生产现场调查,实验验证等方法对缺陷进行了分析。

结果表明,末级叶片司太立合金片纵向裂纹是在钎焊过程中产生的,应力来源有三个方面:司太立合金片矫形、边缘打磨减薄、钎焊过程产生应力。

失效叶片开裂的主要贡献来源于边缘打磨减薄以及台阶状样貌所致应力集中、焊接过程产生的附加应力。

关键字:汽轮机;末级叶片;裂纹;钎焊;应力Analysis of Longitudinal Cracks in Steam Turbine LastStage BladeXueliang MIAO(CNNO Department of Human Resource Jiaxing Zhejiang)Abstract: Steam Turbine Last Stage Blades of Qinshan II-2 are made by Harbin Turbine Company Limited(HTC.).As the working environment of the blades is high temperature and high pressure water vapor environment, especially the inlet side blades, the manufacturer welds a stellite protection strip here to protect the blades inlet side from corrosion. Although it can solve the corrosion of the blades, but he last blades in the unit always found defects in overhaul in the stellite alloy position.In this paper, the longitudinal crack on the stellite-alloy strip is studied, and the defects are analyzed by means of production site investigation, theoretical derivation and experimental verification.The results show that the longitudinal crack is the result of the brazing process, and there are three aspects of the stress source: the orthopedics of the stellite alloy strip, the edge polished and the stress produced in brazing process.The main contributions of the failure blade cracking come from the edge polished thinning as well as the stress concentration caused by step morphology, the subsidiary stress generated in welding process.Keywords: Steam Turbine; Last Stage Blade; Crack; Hard solder; Stress1概述汽轮机内饱和蒸汽膨胀做功,穿过饱和线后,会有水滴凝结析出使水蒸气湿度增加。

汽轮机末级叶片会发生水滴侵蚀,由液滴或连续水流高速冲击到固体材料表面使其破坏称为液滴冲蚀,发生在汽轮机末级叶片上的水滴冲蚀,简称水蚀。

汽轮机末级叶片水蚀所形成的锯齿状毛刺会造成应力集中和减小叶型根部截面的面积,影响叶片的振动特性,极大地降低了叶片的强度,使叶栅的气动性能恶化,级效率下降,严重时会引起叶片的断裂破坏而导致机组发生强烈振动等恶性事故[1]。

叶片的严重水蚀不但会引起叶片的断裂破坏, 导致机组发生强烈振动等恶性事故, 而且可使机组的级效率大幅下降。

按照西屋公司的资料,该公司生产的393台汽轮机发生过叶片腐蚀断裂事故;据德国所做的统计, 在35起低压缸叶片损伤事故中有 13 起主要是由于水蚀引起的发生水蚀[1] [2]。

发生水蚀最严重的地方是叶片的进气口侧,因为此处的运行环境最为恶劣,为了保护叶片进气口侧免受腐蚀,生产厂家在此处焊合了一片司太立合金片。

司太立合金(Stellite)在上世纪初1900年为美国人Elwood所发明,这种以钴铬钨为主要元素的合金冷却后是银白色,熠熠闪光,恰似星星。

在拉丁语里星星为Stella,故名为Stellite,我国将其译为司太立,定义为钴铬钨合金。

这是一种能耐各种类型磨损和腐蚀以及高温氧化的硬质合金,以钴作为主要成分,含有相当数量的镍、铬、钨和少量的钼、铌、钽、钛、镧等合金元素[3]。

正是由于这些良好性能,所以在末级叶片钎焊司太立合金片能有效的减少叶片的水蚀问题[4]。

秦山核电二期2#汽轮机由哈尔滨汽轮机厂有限责任公司(以下简称哈汽厂)制造。

在秦二厂212小修中低压转子末级叶片PT检查发现有裂纹,如图1所示。

为研究裂纹产生原因,有必要有针对性的对其中的缺陷进行科学分析。

本论文采用生产现场调查、假设推论、实验验证等方法对2号机组末级叶片司太立合金片上的纵向裂纹进行了研究。

图1、末级叶片司太立合金片纵向裂纹2生产现场调查为了解司太立合金片的加工工艺对司太立合金片开裂影响的可能性,2016年1月5日,到哈尔滨汽轮机厂进行了实地考察,通过现场跟踪技术人员的加工过程,与现场工作人员交流,现场加工情况调查,记录了从扭转矫形到最终焊合全过程。

为了将司太立合金片紧密、牢固地焊合在汽轮机叶片上,需要进行以下操作步骤:2.1除去氧化皮及打磨减薄端部用角磨机对司太立合金片的内侧进行打磨以除去其表面氧化膜(模拟如图2-1),并在端部内侧进行打磨减薄(模拟如图2-2)以贴合叶片(实际操作如图2-3),图2-4、图2-5分别是角磨机对司太立合金片进行端部减薄及去除氧化皮操作之后的效果。

图2-1除氧化膜的模拟图2-2端部打磨减薄模拟图2-3 端部打磨减薄图2-4 端部打磨减薄效果图2-5 角磨机去除氧化皮效果2.2扭转矫形因为司太立合金片轮廓与形状和汽轮机叶片上的合金片凹槽不能完全匹配,所以需要人工将合金片扭转矫形、反复冷弯、多次试触、反复配合(模拟如图2-6、图2-7所示),最终达到使合金片与叶片凹槽匹配良好的目的,进而才能焊合完好。

图2-6 合金片扭转矫形图2-7 合金片试触叶片以校准2.3添加钎料、钎剂、固定采用钎焊方式对司太立合金片与叶片进行焊接,在司太立合金片及叶片凹槽上添加钎料和钎剂(模拟如图2-8、2-9)。

然后将加热用的感应线圈放入,用夹具、压力棒(4—5个压脚)将合金片、叶片、感应线圈三者固定。

压脚位置是沿着合金片均匀分布的,对合金片产生垂直压力,如图2-10。

图2-8 添加钎料、钎剂图2-9 凹槽上添加钎料、钎剂图2-10 压力棒固定合金片、叶片和高频线圈2.4感应加热、焊合感应钎焊是指利用高频、中频或高频感应电流作为热源的焊接方法。

准备工作完成后,给感应线圈通电,利用感应线圈产生的热能对焊料进行加热,使其逐渐融化(如图2-11)。

高频焊的频率为300-350KHz,加热温度为640-670℃,当工人观测到钎料表面融化后,断电、停止加热,待温度降至600℃以下,移除感应加热线圈,让其放置在空气中自然冷却(如图2-12)。

a模拟图 b实际加工场景图2-11 加压力棒后进行感应钎焊2.5装配最后,将加工好的叶片逐个安装在汽轮机转子上,如图2-13。

图2-12 合金片与叶片焊合完成图2-13 叶片完成安装3残余应力测试司太立合金片在扭转、配合过程中可能会存在残余应力,在服役过程中残余应力会与叶片旋转过程中产生的应力相互作用。

为验证这种推测,测试加工前后合金片打磨减薄部位的应力分布状态。

测量仪器为LXRD残余应力大功率分析仪。

3.1测试过程(1)取一条司太立合金片备件,对三个代表性的位置进行初测;(2)用角磨机对该合金片进行打磨、端部减薄之后对相同位置进行测试,比较打磨前后的应力变化。

选取三个具有代表性的位置,分别命名为A、B、C点,其中A、C两点是司太立合金片外侧,此处在角磨机加工过程中未触及到;B 点是合金片内侧与叶片贴合位置,即经过角磨机打磨的区域,如图3-1所示。

在可能出现的裂纹的垂直方向测试,如图3-2所示。

分别在角磨机打磨前后对这三个点进行残余应力测试。

可见经过打磨的B 区域应力变化明显。

图3-1 司太立合金片上残余应力测试部位及方向3.2测试结果表3-1 应力测试结果汇总4裂纹截面观察4.1一号样实验过程及结果将第一个叶片带裂纹部分通过线切割方式切下一块10x10mm的试样,称为一号样,对其进行研究,过程如图4-1所示。