湿法炼锌中沸腾焙烧过程的研究现状与进展

浅谈硫化锌精矿制粒沸腾焙烧工艺的生产实践

硫化锌精矿制粒沸腾焙烧工艺硫化锌精矿炼锌在现行的湿法和火法工艺过程中,都必须先进行焙烧脱硫,同时,为了提高成品锌的质量,还必须尽可能脱铅和锐镉。

然而现行的高温氧化沸腾焙烧粉状锌精矿工艺,由于烟尘率高达20%以上,不但铅、镉得不到很好的富集,而且烟尘残硫高,必须进行二次焙烧脱硫。

我公司在进行冶炼技改时,采用了硫化锌精矿制粒沸腾焙烧并回收烟气制酸工艺。

一、工艺概况1、物料特点用于焙烧的硫化锌精矿,是由我公司自行生产的,其主要特点是:①、化学成分(表1)②、物理性能烧结点:1170℃~1180℃粒度:-200目占80%以上二、工艺特点①、制料工段制粒沸腾焙烧工艺要在锌精矿焙烧前进行制粒,并保证其强度在整个焙烧过程中不粉化,因此要添加粘结剂,设计时采用烟尘和锌精矿与粘结剂及适当的水份混合制粒,并干燥到水份入炉不汽化爆裂,一般含水2%以下,粘结剂为ZnSO4溶液和膨润土。

ZnSO4可用返回烟尘(ZnO)混上硫酸溶液(浓度30~40%)形成,增加少量膨润土(~1.5%)成粒强度更大,因此配料、混合、干燥以及筛分是不可少的过程。

②、焙烧工段由于入炉粒矿粒径较大,使粒矿表面因燃烧反应生成的氧化铁薄膜层较厚,阻碍氧分子向矿粒中心扩散。

生成的二氧化硫也不能很快地离开,即减慢了传递速度,使在一定的停留时间内,硫化锌精矿中的硫来不及燃烧完全,因而排出的焙砂残硫较高,为解决这一矛盾,采取了增加粒矿在沸腾炉内停留时间的办法,即在沸腾炉内的加料端和排粒端之间增加一道隔墙,从而在相同温度条件下,降低了焙砂的残硫。

③、主要设备本工艺主要设备见表2:三、生产情况试生产情况表明,制粒沸腾焙烧工艺的设计、施工及选用的设备是较为成功的。

主要技术经济指标如表3所表。

表3、主要技术经济指标表4、焙砂质量情况(平均值)四、几点体会①、在制粒过程中同时加入ZnSO4和膨润土作粘结剂,使粒矿强度很大,在焙烧过程中粉化较少,烟尘率在9%~13%左右,焙砂产出率已较高,但排硫效果不好,当沸腾层温度在1100℃~1150℃时,焙砂含硫在 1.8%左右,后取消膨润土,只用ZnSO4作为粘结剂,粒矿强度有所减少,烟尘率达13%~18%左右,但排硫效果有所提高,在相同温度条件下,焙砂含硫在1.2%左右。

湿法炼锌实验报告

一、实验目的1. 了解湿法炼锌的基本原理和工艺流程。

2. 掌握湿法炼锌的主要操作步骤和注意事项。

3. 培养实验操作能力和数据处理能力。

二、实验原理湿法炼锌是将锌精矿中的锌通过浸出、净化、电解等工艺步骤提取出来的过程。

实验主要采用硫酸浸出锌精矿,通过控制反应条件,使锌离子溶解于溶液中,然后进行电解得到纯锌。

三、实验材料与仪器1. 实验材料:锌精矿、硫酸、氢氧化钠、锌粉、氧化锌等。

2. 实验仪器:烧杯、漏斗、玻璃棒、锥形瓶、滴定管、pH计、电解槽、电极等。

四、实验步骤1. 锌精矿的浸出(1)将锌精矿加入烧杯中,加入适量的硫酸,搅拌溶解。

(2)调节pH值,使锌离子充分溶解。

(3)过滤得到浸出液。

2. 净化(1)将浸出液加入锥形瓶中,加入适量的氢氧化钠,调节pH值,使锌离子沉淀。

(2)过滤得到沉淀物,洗涤。

(3)将沉淀物加入烧杯中,加入适量的硫酸,溶解。

(4)过滤得到净化液。

3. 电解(1)将净化液加入电解槽中,加入适量的锌粉,作为阳极。

(2)将氧化锌作为阴极。

(3)通入直流电,进行电解。

(4)观察电解过程,记录电流、电压、时间等参数。

五、实验结果与分析1. 浸出实验结果(1)锌精矿浸出率:80%(2)浸出液pH值:2.02. 净化实验结果(1)锌离子沉淀率:95%(2)净化液pH值:6.03. 电解实验结果(1)电流:2A(2)电压:4V(3)电解时间:2小时(4)电解得到的锌纯度:99.5%六、实验结论1. 通过本次实验,成功掌握了湿法炼锌的基本原理和工艺流程。

2. 在浸出、净化、电解等工艺步骤中,控制反应条件对锌的提取率和纯度有重要影响。

3. 实验结果表明,本实验所采用的湿法炼锌工艺可行,具有良好的经济效益。

七、实验注意事项1. 在浸出过程中,注意控制pH值,避免锌离子过度溶解。

2. 在净化过程中,注意沉淀物的洗涤,提高锌离子沉淀率。

3. 在电解过程中,注意电流、电压等参数的控制,保证电解效果。

4. 注意实验过程中的安全操作,避免发生意外事故。

国内外锌冶炼技术现状和发展趋势

小、技术落后、能耗高、劳动生产率低的平罐炼锌

工 艺全 部淘 汰 。

炼锌和 I S P工艺。另外韦氏炉等蒸锌 生产立德粉也 可是为火法炼锌范 畴。 湿法炼锌有两大工艺 , 1 、精矿焙烧——浸出——净液一 一电积

我国是唯一还有 1 0 %左右 的锌 由竖罐生产 的 国家。因为葫芦岛锌厂开发的高温j ! l } 腾焙烧、大型 竖罐、大型精馏塔 、罐渣漩涡挥炉等技术,将竖罐

内需 求 , 依 然 需要 大 量进 口。 据 中国海 关统 计 , 2 0 1 4

转窑等不同工艺生产不同数量 的氧化锌粉 , 一般 占

其锌产量的 5 - 8 %,但 日本达到了 2 0 %。另外 ,意 大 利保留了一 台平罐炼锌炉作为冶金史教学示范

和 供 游客参 观 用 。去年 ,国外 火法 炼锌 ( I S P 加氧

量及储量基 础仅次于澳大利 亚 ,居世界 第二位 。 2 0 1 4 年美国地质调查局数据显示 , 全球锌资源储量 达2 5 0 0 0万 t ,其中澳大利亚 6 4 0 0万 t ,中国 4 3 0 0 万t ,秘鲁 2 4 0 0万 t 。2 0 1 4年世界前十大产锌国 , 中国第一、澳大利亚产锌 1 5 4万 t ,居第二位 ,其 余依次为秘鲁 1 3 2万 t , 美国 8 3 万t , 印度 7 2 万t ,

代化冶炼厂 。在沉铁方法上我国没有开发 “ 针铁矿 法”和 “ 赤铁矿法”, 而是开发 了 “ 低污染铁矾法” 和 “ 喷淋除铁法” 。热酸浸出铁矾渣含锌低,不用 再处理, 可送渣场堆存 , 但渣量大 , 渣库 占用土地 , 并要求严格防渗 ,投资费用较大 ,尚存在环境污染 隐患。低污染铁矾法属于改进 的黄钾铁矾法 ,此法 在沉矾过程中不需要添加焙砂做 中和剂, 避 免了焙 砂 中未反应的锌及其他有色金属进入铁矾渣,渣含 锌低于 3 %,提高了锌、铅、银等有价金属的回收

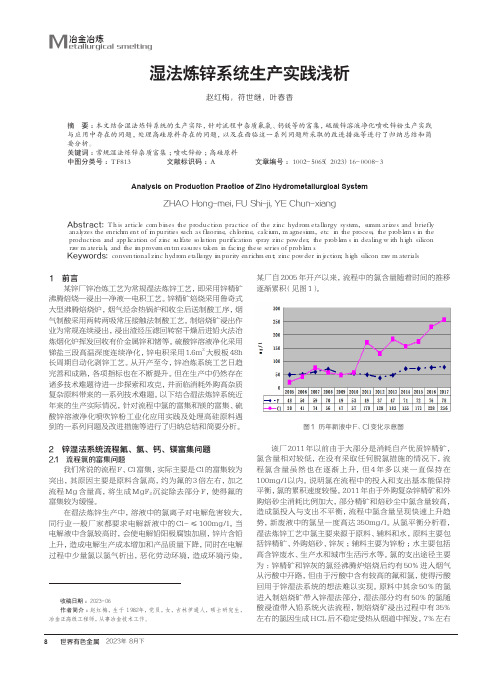

湿法炼锌系统生产实践浅析

8冶金冶炼M etallurgical smelting湿法炼锌系统生产实践浅析赵红梅,符世继,叶春香(驰宏科技工程股份有限公司,云南 曲靖 655000)摘 要:本文结合湿法炼锌系统的生产实际,针对流程中杂质氟氯、钙镁等的富集,硫酸锌溶液净化喷吹锌粉生产实践与应用中存在的问题,处理高硅原料存在的问题,以及在面临这一系列问题所采取的改进措施等进行了归纳总结和简要分析。

关键词:常规湿法炼锌杂质富集;喷吹锌粉;高硅原料中图分类号:TF813 文献标识码:A 文章编号:1002-5065(2023)16-0008-3Analysis on Production Practice of Zinc Hydrometallurgical SystemZHAO Hong-mei, FU Shi-ji, YE Chun-xiang Chihong Technology Engineering Co., Ltd. Qujin 655000,China ) Abstract: This article combines the production practice of the zinc hydrometallurgy system, summarizes and briefly analyzes the enrichment of impurities such as fluorine, chlorine, calcium, magnesium, etc. in the process, the problems in the production and application of zinc sulfate solution purification spray zinc powder, the problems in dealing with high silicon raw materials, and the improvement measures taken in facing these series of problems. Keywords: conventional zinc hydrometallurgy impurity enrichment; zinc powder injection; high silicon raw materials收稿日期:2023-06作者简介:赵红梅,生于1982年,党员,女,吉林伊通人,硕士研究生,冶金正高级工程师,从事冶金技术工作。

锌精矿沸腾焙烧设计

锌精矿沸腾焙烧设计锌精矿沸腾焙烧设计是一种用于处理锌精矿的工艺方法。

这种方法采用了高温下氧化锌精矿,在一定的气氛中沸腾焙烧,从而将锌精矿中的锌元素转化为氧化锌。

这个方法在锌冶炼中具有很重要的作用,因为它能够提高锌精矿的有效利用率,促进锌矿的资源循环利用。

本文将介绍锌精矿沸腾焙烧设计的原理、优点和应用。

一、锌精矿沸腾焙烧设计原理锌精矿沸腾焙烧设计主要是利用锌矿石中的锌与氧化剂发生化学反应,将锌矿石中的锌元素氧化为氧化锌,从而达到提炼锌的目的。

整个过程分为两个阶段:第一阶段:预热阶段。

通过锌精矿沸腾焙烧设备将锌矿石烘烤,使其中的水分和有机物挥发,使锌矿石的体积缩小。

这个阶段的最大温度不超过500℃,其作用是为了提高第二阶段焙烧的效果。

第二阶段:氧化焙烧阶段。

在预热阶段过后,锌精矿经过氧化剂处理后,在锌精矿沸腾焙烧设备内产生剧烈氧化反应,产生大量的气体,使锌矿石成为氧化锌。

整个过程需要保证氧化剂的充分供应并保持合适的温度、气氛和氧化剂加入速度。

二、锌精矿沸腾焙烧设计的优点1、高效:锌精矿沸腾焙烧设计可以快速将锌矿石中的锌元素转化为氧化锌,提高锌资源的利用效率。

2、环保:锌精矿沸腾焙烧设计可以有效地控制污染物排放,减少环境污染。

3、节能:锌精矿沸腾焙烧设计可以大量节约能源,提高工作效率,减少使用成本。

4、灵活性强:锌精矿沸腾焙烧设计可以根据锌矿石的类型、特性和工艺要求进行调节,使其更加适应不同的锌精矿处理工艺。

5、成本低:锌精矿沸腾焙烧设计的设备和工艺比较简单,成本相对较低,可以减少项目的投资。

三、锌精矿沸腾焙烧设计的应用锌精矿沸腾焙烧设计已经成为锌冶炼行业中最常用的处理方法之一。

它广泛用于下列领域:1、锌冶炼:锌精矿沸腾焙烧设计是锌冶炼最重要的处理方法之一,可以提高锌资源利用率,降低生产成本。

2、反渗透:锌精矿沸腾焙烧设计还可以应用于反渗透过程中,用于除去锌元素污染物,提高水质。

3、环保:锌精矿沸腾焙烧设计可以用于处理废水、废气等工业污染物,控制工业污染,保护环境。

湿法炼锌除铁工艺的现状与展望报告

湿法炼锌除铁工艺的现状与展望报告湿法炼锌除铁工艺是一种将冶炼废渣中的锌与铁分离并分别回收的技术,近年来在炼锌行业得到了广泛应用。

本报告旨在对湿法炼锌除铁工艺的现状进行调研和分析,并展望其未来的发展前景。

一、现状分析1. 工艺原理湿法炼锌除铁工艺主要是通过浸出、凝固沉淀、离心分离等工艺步骤,将炼锌废渣中的锌和铁分别提取出来。

首先,将废渣经过浸出处理,得到含铁的浸出液和含锌的滤饼。

其次,通过添加凝固剂,将含铁浸出液中的铁与水结晶体分离,得到铁的粉末状产品。

最后,通过离心分离,可将含锌滤饼的干粉与固液分离,再进行进一步的处理,以提取出纯净的锌产品。

2. 应用现状目前,湿法炼锌除铁工艺已被广泛应用于国内外的炼锌行业。

如中国,炼锌企业基本都采用该工艺进行炼锌废渣的处理;欧洲、北美等地区的炼锌企业也开始大量使用该工艺。

3. 优势与不足湿法炼锌除铁工艺具有多项优势。

首先,废渣经过该工艺处理后,将得到更高质量的纯净锌产品,且能有效回收一定数量的铁资源;其次,该工艺具有灵活性,不受原料成分等不可控因素的影响,且能够适应不同规模的炼锌企业需求。

然而,湿法炼锌除铁工艺也存在一些不足。

例如,该工艺需要大量的水资源,同时在处理过程中也会产生大量的废水,对环境造成一定的影响;此外,该工艺也需要一定的能源消耗。

二、发展展望1. 在工艺优化方面,可尝试采用新型材料、新型凝固剂等技术,提高工艺的效率和产品质量,并减少对环境的影响。

2. 在应用方面,未来湿法炼锌除铁工艺有望进一步扩大应用范围,涉及更多领域,如冶金、化工等行业。

同时,在国际市场更加竞争激烈的背景下,该工艺也面临更多的挑战,需要加强品牌建设和市场拓展。

3. 在科技创新方面,可适应新型锌矿资源的开发和应用,研发出更适合不同类型锌矿的湿法炼锌除铁工艺。

三、小结湿法炼锌除铁工艺是一种有效地解决炼锌废渣资源化问题的技术,已被广泛应用于炼锌行业。

未来,该工艺有望通过不断的工艺优化、应用扩大和科技创新,为炼锌企业和环保事业带来更大的价值。

湿法炼锌焙烧节能途径探讨

湿法炼锌焙烧节能途径探讨本文围绕如何提高企业能源利用率、降低能耗、提高经济效益进行分析,探讨了余热发电及热电联产的节能技术改造方案,并对其可行性、先进性、经济效益及社会效益进行了分析。

有色冶炼企业是耗能大户,湿法炼锌是排在铝冶炼后的第二耗电大户。

在湿法炼锌工艺生产过程中,浸出、净液工序需要大量的蒸气,电解、熔铸工序需要大量的电力,仅电解电耗就在3200kW·h/t·Zn左右,可见能耗在企业的加工成本占很大的比重。

因此,能耗的高低对企业的经济效益有很大的影响。

在湿法炼锌企业,为提高能源利用率,企业普遍采用余热锅炉回收锌精矿沸腾焙烧产生的大量高温烟气余热,产生的蒸气和燃煤工业锅炉产生的中压蒸气减压至0.48 MPa后供炼锌等用汽单位使用。

某公司炼锌工艺采用国际先进、国内首创、具有自主知识产权的高酸浸出一低污染沉矾湿法炼锌工长期从事冶炼制酸工作艺,焙烧制酸采用锌精矿沸腾焙烧一余热回收一S02 烟气制酸工艺。

现年生产能力达到锌锭11万t,目前,四期扩建工程已开工建设,到2009年,公司年生产能力将达到锌锭21万t。

目前蒸汽由本企业燃煤工业锅炉、5 t/h 余热锅炉和四期新建的30 t/h余热锅炉和50 t/h燃煤工业锅炉提供。

出于锌精矿原料的保障,公司二、三期扩建工程焙烧制酸项目建在了原料产地林东镇郊区,在焙烧制酸生产过程中,余热锅炉回收了大量的高压过热蒸汽,由于没有利用途径,这些蒸汽除部分用于取暖外,其余全部排放,既浪费大量的热能,又造成余热锅炉软化水供应紧张。

随着生产规模不断扩大,能源消耗量也大幅增加,节能工作的重要性也日益突出。

为贯彻国家发改委“十一五”十大重点节能工程实施意见精神,降低能耗、提高企业经济效益,公司计划以企业存在的节能潜力为基础,进行节能技术改造。

技术方案围绕如何提高能源利用率。

降低能耗,提高经济效益.认为有以下两方面潜力:(1)林东分厂余热锅炉回收的高温、高压蒸气,应合理、有效地利用。

锌湿法冶炼渣处理工艺研究

锌湿法冶炼渣处理工艺研究摘要:有色金属冶炼的环境保护和资源高效利用已成为制约行业可持续发展的关键因素,湿法炼锌生产的浸出渣开路问题是企业面临的难题之一。

本文针对我国湿法炼锌采用的主流工艺,基于生产过程的产生的各种浸出渣、净化渣、烟尘、污泥等含锌物料的来源、组成和污染物进行分析,较系统地总结了目前各类锌冶炼渣的综合利用及无害化处理技术。

关键词:湿法炼锌;锌冶炼渣;处理工艺1冶炼渣的来源与组成1.1常规浸出冶炼渣常规浸出过程为中性浸出和酸性浸出两段。

中性浸出液的净化采用置换或化学沉淀,一般加入锌粉去除铜镉,然后将溶液升温加锌粉和活化剂锑盐或砷盐去除钴镍,最后加锌粉去除复溶镉,分别得到铜镉渣和镍钴渣,也可采用黄药除钴生成黄酸钴渣。

添加铜渣或石灰乳去除氟、氯,分别得到氯化亚铜和氟化钙沉淀。

通过控制酸性浸出液的pH值,Fe2+被氧化成Fe3+后水解去除,酸性浸出渣含锌约20%,Fe约25%,铅约5%,烟尘中含有少量的氧化锌尘和SO2。

常规浸出冶炼渣为有害渣,含有价金属多,回收利用技术相对成熟。

1.2热酸浸出冶炼渣热酸浸出与常规浸出不同的是中性浸出渣采用二段高温高酸浸出,使渣中难溶于稀硫酸的铁酸锌溶解进入酸性浸出液。

富集于热酸浸出渣中的铅、银等称为铅银渣,其中锌主要以ZnS和ZnFe2O4形式存在,铁主要以Fe2O3和FeO形式存在,铅主要以PbS和PbSO4形式存在,银主要以Ag2S和AgCl形式存在。

热酸浸出液除铁后返回中性浸出流程,除铁工艺主要有:黄钾铁矾法、针铁矿法、赤铁矿法,使浸出液中的Fe以黄钾铁矾、针铁矿、赤铁矿的形式与溶液分离。

1.3高压氧浸浸出渣氧压浸出是在高压釜内直接高温氧压浸出硫化锌精矿,可避免副产硫酸,浸出液的处理过程与常规流程一致。

此工艺反应速度快,提高了原料中镓、锗、铟等稀散金属的回收率和铜、镉的浸出率和回收率,利于铅、银等贵金属的富集。

氧压浸出废渣含20%~25%的水份和12%~15%的元素硫,根据精矿原料的不同及后续渣处理工艺的差异,氧压浸出渣分为高银渣和低银渣,高银渣又分成高铁渣和低铁渣。

锌冶炼可行性研究报告

锌冶炼可行性研究报告一、锌冶炼工艺技术现状分析锌的主要冶炼工艺包括电解法、煤气法、湿法冶炼和熔炼法等。

电解法是目前主要的锌冶炼工艺,它以含锌的硫酸锌溶液为原料,通过电解过程获得纯锌。

煤气法采用氧化锌和煤气作为原料,在高温下还原获得锌金属。

湿法冶炼则是利用含锌的氧化物在酸性介质中进行浸出,然后通过萃取、还原等步骤得到锌。

熔炼法是将锌矿石在高温下熔炼,通过氧化、还原等反应获得锌金属。

这些工艺各有优缺点,需要根据实际情况选择适合的方法。

二、市场需求分析锌是一种重要的有色金属,广泛用于镀锌钢材、合金制品、化工原料等领域。

随着全球经济的发展和工业化进程加快,对锌的需求将不断增加。

尤其是在建筑、汽车、电子等行业,对锌的需求将会持续增长。

三、锌冶炼的可行性评估1.资源条件:锌是一种丰富的金属矿产,其资源分布广泛。

我国拥有丰富的锌矿资源,为锌冶炼提供了良好的资源基础。

2.技术条件:目前的锌冶炼工艺技术已相当成熟,一些先进的技术设备已经能够实现大规模、高效率的生产。

而且,国内外都有多家锌冶炼企业,对于技术设备的供给也是相对充足的。

3.市场条件:随着全球经济的发展,锌的需求将会持续增加,市场前景良好。

4.环保条件:锌冶炼是一种高污染行业,对环境保护要求较高。

但随着环保法律政策的不断完善和企业的自愿改造,锌冶炼产业也在逐渐减少对环境的污染。

四、发展建议1.技术改造:加强对锌冶炼工艺技术的研究和改进,提高生产效率和产品质量。

2.资源整合:整合国内外锌矿资源,确保原料的充足供应。

3.市场拓展:加大对锌产品的技术开发和市场营销力度,积极拓展国内外市场。

4.环保措施:加强对锌冶炼企业的环保监管,鼓励企业采用清洁生产技术,减少对环境的污染。

总结:锌冶炼具有较好的市场前景和发展潜力,但需要加强技术研究和环境保护措施。

希望本报告的研究和分析,能够为相关企业和政府部门提供有益的决策参考。

国内外锌冶炼技术的现状及发展动向

冶金冶炼M etallurgical smelting 国内外锌冶炼技术的现状及发展动向陈燕彬(湖南有色金属职业技术学院,湖南 长沙 412006)摘 要:锌冶炼技术的整体水平是一个国家金属冶炼能力的重要标志。

文章重点对锌冶炼技术的发展现状与动向进行了分析,以期能够提升我国锌冶炼技术水平,为工业现代化建设做出积极的贡献。

关键词:锌冶炼技术;现状;动向中图分类号:TF813 文献标志码:A 文章编号:1002-5065(2018)15-0005-2Present situation and development trend of zinc smelting technology at home and abroadChen Yan-bin(Hunan nonferrous metals Vocational and Technical College, Changsha 412006,China)Abstract: The overall level of zinc smelting technology is an important symbol of a country's metal smelting capacity. This paper focuses on the development status and trend of zinc smelting technology, in order to improve the level of zinc smelting technology in China and make a positive contribution to industrial modernization.Keywords: zinc smelting technology; status quo; trend目前依然在使用的锌冶炼技术主要包括有火法冶炼与湿法冶炼两种类型,其中火法冶炼中许多常规的冶炼方法已经逐渐被淘汰,而剩余的技术中适应较为广泛的是密封鼓风炉冶炼技术,根据实际生产的需求,其在物料选择方面也存在一定的差异[1,2]。

湿法炼锌除杂技术研究现状

湿法炼锌除杂技术研究现状发布时间:2022-02-25T08:00:35.473Z 来源:《中国科技信息》2021年11月中32期作者:吴军[导读] 湿法炼锌工艺产生的含锌浸出渣,一般采用回转窑还原挥发技术处理,回收其中的锌。

将浸出渣配以50%的碎焦,在(900~1000)℃温度下,渣中的锌被还原并以蒸气形式逸出,并在气相中再被氧化为氧化锌,在收尘器中回收。

广西誉升锗业高新技术有限公司吴军广西河池市 547000摘要:湿法炼锌工艺产生的含锌浸出渣,一般采用回转窑还原挥发技术处理,回收其中的锌。

将浸出渣配以50%的碎焦,在(900~1000)℃温度下,渣中的锌被还原并以蒸气形式逸出,并在气相中再被氧化为氧化锌,在收尘器中回收。

目前,湿法冶炼锌工艺除杂技术在生产企业运营过程中被广泛运用的还是传统锌粉置换法,不仅锌粉消耗量大,产生的净化渣含锌量也较高,有价金属回收率低,造成资源浪费,且固体金属废物处理成本高,在环境介质中难降解,可迁移转化,环境污染健康风险将长期存在。

下面分别介绍湿法炼锌除杂技术的研究现状,并进行经济效益评估,并对未来发展节能环保技术进行展望。

关键词:锌;硫酸锌溶液;净化技术;资源回收;节能环保引言中国乃至世界上约90%以上的锌冶炼企业采用湿法炼锌技术,而湿法炼锌比较重要的工序之一是硫酸锌溶液净化工序,即脱除影响锌电积过程的杂质元素。

1湿法炼锌工艺除杂技术湿法炼锌工艺,传统的锌粉置换以标准电位低的金属从溶液中置换出标准电位高的金属而产生置换沉淀,置换法正常采用二段净化工艺,即二段净化,一段除Cu、Cd,二段除Co、Ni,也有会增加三段除残Cd。

溶液中含钴通常为(10~45)mg/L,置换除钴法中锌粉用量高达理论量的(20~200)倍,且金属钴不稳定,镉受到温度、反应时间、压滤时间等因素的影响,容易发生复溶的情况,增加锌粉消耗,经济技术指标不佳,因此需开发低成本除钴的新工艺。

1)砷盐、锑盐、合金锌粉、高锰合金粉净化除钴法是基于传统锌粉置换除钴法过程,加入砷盐、锑盐、合金锌粉以及高锰合金粉使形成稳定的合金,由于微电池及电化学的作用达到去除效果。

湿法炼锌中沸腾焙烧过程的研究进展

少 加 料 量 , 相 应 提 高 过 剩 空 气 系数 , 长停 留时 使 延 间 ,b的脱 除 有 所 降 低 , 时 S脱 除效 果 亦 有 明 显 P 同

腾焙烧 技术 。

沸腾焙烧又称流态化焙烧 , 是众 多焙烧方 法 中 的一种 。所谓 的沸腾焙 烧是 指将 所 要 处理 的 固体破

国内应 用较 成熟 的焙烧 技 术是 硫 化锌 精 矿 的粉 状 沸

究, 重点分析 了制粒粘合剂 的选择和制粒焙砂质量 控制 。在沸腾焙烧试验 中, 针对焙砂质量及其影响 因素 诸如焙 烧 温度 、 原料粒 度 、 剩空 气 系 数 和物 料 过

在 炉 内 的停 留 时 间等 进 行 了 研究 ; 另外 通过 适 当减

第 6期

许

冬 , : 法炼锌 中沸 腾焙 烧过 程 的研 究进展 等 湿

2 1

要取决于焙烧强度 的高低。焙烧强度越 高 , 炉子产 量越大 ; 焙烧 强度 越低 , 子产 量 越 小 。而 焙烧 强度 炉

取决 于单位 时 间内从 炉 内沸腾 层 移走 热 量 的 多少 和

物 料反应 速度 的快 慢 。在 原料 成 分 、 理规 格 、 烧 物 焙

碎, 研磨 成细 粉 , 加 固体 与 气 体 的接 触 面 积 , 短 增 缩 颗粒 内部 的传递 和反应距 离 。 自下 而上 流 经 这 些粉 料 的气体 , 在达 到 一定速 度 时 , 将 固体 颗 粒悬 浮起 会 来 , 之 不 断 运 动 , 如 沸 腾 的水 , 称 沸 腾 焙 烧 。 使 犹 故 沸腾 焙 烧 的基 础是 固体 流 态 化 , 沸 腾焙 烧 炉 焙 烧 用 锌精矿 , 内 热容 量 大且 均 匀 , 炉 温差 小 , 粒 与 空 气 料

中图分类 号:T 8 3 F 1

锌精矿沸腾炉富氧焙烧的可行性分析

锌精矿沸腾炉富氧焙烧的可行性分析周开敏;陈兴亚;丁雁波【摘要】富氧焙烧工艺在冶金和化工领域得到了广泛的应用.以锌精矿109 m2沸腾焙烧炉为例,从炉床能力、余热利用、渣尘质量及焙烧电耗等方面分析了采用φ(O2)25%的富氧空气替代空气焙烧锌精矿的可行性.采用富氧空气后提高沸腾炉炉床能力,炉床能力从33.3 t/(m2·d)提高至39.6 t/(m2 ·d),硫酸可增产15~17.5 kt/a,按300元/t计,每年可增收约337.5万元.【期刊名称】《硫酸工业》【年(卷),期】2017(000)009【总页数】4页(P5-8)【关键词】锌精矿;富氧焙烧;可行性;炉床能力【作者】周开敏;陈兴亚;丁雁波【作者单位】云南驰宏锌锗股份有限公司,云南曲靖657800;云南驰宏锌锗股份有限公司,云南曲靖657800;云南驰宏锌锗股份有限公司,云南曲靖657800【正文语种】中文【中图分类】TQ111.16目前大多数湿法炼锌厂采用传统的湿法炼锌工艺,锌精矿在沸腾炉内通过焙烧脱硫,尽可能地将硫化物转化成氧化物、少量的硫酸锌和含硫烟气,焙烧渣尘进入湿法炼锌、烟气送去制酸。

锌精矿焙烧方式有2种,一种是氧化焙烧,另一种是硫酸化焙烧。

硫酸化焙烧主要反应方程式如下:2ZnS+3O2→2ZnO+2SO2ZnS+2O2→ZnSO43ZnSO4+ZnS→4ZnO+4SO22SO2+O2→2SO3锌精矿硫酸化焙烧的目的主要有二:一是将矿中ZnS尽量氧化变成ZnO,同时也使矿中的铅、镉、砷和锑等杂质氧化变成易挥发的化合物或直接挥发而从矿中分离出去;二是使矿中的硫氧化变成SO2,产生有足够浓度的SO2烟气以便制取硫酸。

沸腾焙烧过程的主要经济技术指标有炉床能力、焙烧渣尘质量(即残硫、可溶锌量及总锌量)和烟气质量等。

对于一个炼锌厂而言,炉床能力直接决定电锌的产量,必须考虑提高炉床能力。

在实际生产中,如果一味的提高锌精矿焙烧投料量来提高炉床能力的话,制酸系统存在高气浓下氧硫比失衡造成转化系统控制困难及尾气排放超标等问题,如何解决制酸系统和焙烧系统之间存在的问题成为提高炉床能力的关键。

浅谈沸腾炉焙烧的生产实践

在 炉 内发 生化学反 应放 出的热量 少 , 致 沸腾焙烧 炉 的焙烧 温度是影 响焙砂质 量的主要 因 燃物质含 量少 ,

素, 焙烧 温度过低 , 氧化速度 慢 , 物料烧 不透 , 焙烧产 物 使焙烧温 度下 降 , 产 出的焙砂质量 不合格 , 严重 时将会 中出现 “ 夹心 ” 现象, 不利 于后序 的氰 化浸 出作业 ; 焙 烧 导致沸腾 炉 出现“ 熄火 ” 现象 。此 时给物料 中按 一定 的 温度 高 , 有 利 于脱 除碳 和硫 , 某矿 焙烧 含碳 金精 矿 时 , 比例 添加 一 定量 的可燃 物 质 ( 如硫精 矿 ) , 或者 给 沸腾 焙烧温度控制在 6 3 0 o c ~ 6 7 0 o C 。但温度太 高 , 焙烧 物料 炉 内喷入 可燃 性 物质 ( 如油 类 ) , 以保 持 生产 正常 运转

好 的效 果 , 而且也 增大 了沸 腾炉焙烧 的处理量 , 并在生 留时间 , 以保 证烟尘 质量 , 某 矿采用 的是 圆形 竖式单炉 产 中取得 较好 的经 济指 标 。 膛扩散型沸腾炉 。它包括 风力系统 、 沸腾床 、 温控 系统 、

进 料 和排渣 系统 。

2 沸腾焙烧炉 的原理和结构

. 3 物料 中可燃 物 的含 量 的风量 、 加料 量 、 温度 、 压力等 指标 和条 件 的相对 稳定 , 3 物料 中可燃 物质的含量决定沸腾层温度是否稳定 。 从 而保 证 炉子 的安 全运 行 , 产 出合格 的焙 砂 和烟气 。

3 . 1焙烧 温度

在给 料 系统和 风力 系统 正 常 的情 况 下 , 物 料 中可

2 0 1 4 焦

新 疆 有 色 金 属

7 7

浅谈沸腾炉焙烧的生产实践

黄 卫平

湿法炼锌渣综合利用工艺现状及分析

湿法炼锌渣综合利用工艺现状及分析技术与装备 | Technology & Equipment目前,湿法炼锌工艺主要包括:常规湿法炼锌工艺、高温热酸浸出工艺、硫化锌精矿富氧常压直接浸出工艺以及硫化锌精矿直接加压浸出工艺。

尽管富氧常压直接浸出与加压直接浸出是目前湿法炼锌的新技术,也是发展趋势,但由于历史原因,国内目前主流还是常规浸出工艺和高温热酸浸出工艺,其工艺流程如图1、图2所示[1]。

高温热酸浸出工艺的实质就是将中性浸出渣进行高温高酸浸出,使在低酸中难以溶解的铁酸锌以及少量其他未溶解的锌化合物得到溶解,从而进一步提高锌的浸出率。

无论采用常规湿法炼锌工艺还是高温热酸浸出工艺,最终均产出相当数量的浸出渣。

如焙烧矿常规两段浸出工艺,其渣率高,—般高达40%~50%,渣中锌、铅、铜、镉、银、铟等有价金属含量较高,这些有价金属主要以金属氧化物、硫化物、硫酸盐等形式存在,需采用挥发法将渣中的锌等有价金属进行回收。

采用热酸浸出,尽管流程缩短了,但仍然产出大量的废渣(铅银渣、铁渣)。

据某个产能为20万t/a 的电锌冶炼厂统计,年产出铅银渣约78.4万t (干量),其化学成分见表1。

近年来,国内铅锌企业产能扩张较快,资源供给矛盾日趋紧张,国内有色行业竞争的焦点将转移到对资源的占有和资源综合回收利用技术上来。

因此,对湿法炼锌渣中有价金属进行综合回收利用已是一项刻不容缓的工作。

国内外铅银渣综合利用现状铅银渣综合回收方式分为两类:湿法浸出富集和火法富集。

浸出富集是利用适当的溶剂将原料中的有用成分转入溶液,主要有硫化-浮选浸出、硫脲浸出、氯盐浸出、氰化浸出、硫酸化焙烧-浸出;在热酸浸出-铁矾(或针铁矿,赤铁矿)沉铁方法问世以前,国内外厂家大都采用火法处理湿法锌渣,以回收其中的有价金属,主要有回转窑挥发工艺、烟化工艺、浸没熔炼、奥斯麦特(Ausmelt )、基夫赛特炼铅工艺、氧气底吹工艺。

其中,硫化-浮选浸出、硫脲浸出、氯盐浸出、回转窑挥发、烟化、浸没熔炼在实际中运用得最多。

湿法炼锌趋势

湿法炼锌趋势

湿法炼锌是一种较为常见的锌冶炼方式,其趋势具有以下几个方面。

首先,湿法炼锌的趋势之一是技术的不断改进。

随着科技的进步和工艺的不断完善,湿法炼锌的技术水平也在不断提高。

例如,先进的设备和更高效的溶剂提取技术使得锌的回收率更高,产量更大,同时还减少了对环境的污染。

其次,湿法炼锌趋势的另一个方面是对环境保护的重视。

随着环保意识的提高,矿山和冶炼行业被要求降低对环境的影响。

相比于传统的干法炼锌,湿法炼锌减少了废气和废水的排放,大大减少了对大气、水源和土壤的污染。

因此,湿法炼锌在锌冶炼行业中的应用前景广阔,受到了政府和企业的重视。

再次,湿法炼锌的趋势还包括资源的综合利用。

湿法炼锌可以实现多金属资源的综合利用,提高了锌冶炼的经济效益。

例如,湿法炼锌过程中的废渣中含有一定量的铅、银、铜等有价值的金属。

通过进一步的提纯和处理,不仅可以回收这些有价值的金属资源,还能减少对自然资源的开采,实现资源的循环利用。

此外,湿法炼锌的趋势还包括与其他行业的协同发展。

湿法炼锌产生的副产物酸洗液,在钢铁、电子、化工等行业有广泛的应用。

酸洗液可以作为酸洗设备中的酸液使用,用来去除金属表面的氧化物和腐蚀产物。

这种协同发展的方式不仅提高了湿法炼锌的资源利用效率,还实现了不同行业之间的互利共赢。

综上所述,湿法炼锌的趋势包括技术的不断改进、对环境保护的重视、资源的综合利用以及与其他行业的协同发展。

这些趋势展现了湿法炼锌在锌冶炼行业中的重要地位和广阔前景,同时也符合了可持续发展的要求。

相信在未来的发展中,湿法炼锌将继续发挥其优势,为社会和环境做出更大的贡献。

湿法炼锌中沸腾焙烧过程的研究现状与进展

湿法炼锌中沸腾焙烧过程的研究现状与进展现代炼锌方法分为火法和湿法两大类,世界上大部分的锌都是从硫化锌精矿中提取出来的。

无论火法还是湿法,一般都需预先焙烧或烧结,脱除大部分硫和其他杂质,以满足下道工序的要求。

目前,在国内应用较成熟的焙烧技术是硫化锌精矿的粉状沸腾焙烧技术。

沸腾焙烧又称流态化焙烧,是众多焙烧方法中的一种。

所谓的沸腾焙烧是指将所要处理的固体破碎,研磨成细粉,增加固体与气体的接触面积,缩短颗粒内部的传递和反应距离。

自下而上流经这些粉料的气体,在达到一定速度时,会将固体颗粒悬浮起来,使之不断运动,犹如沸腾的水,故称沸腾焙烧。

沸腾焙烧的基础是固体流态化,用沸腾焙烧炉焙烧锌精矿,炉内热容量大且均匀,温差小,料粒与空气接触表面积大,反应速度快,强度高,传热传质效率高,使焙烧过程大大强化,产品质量稳定生产率高。

下面主要叙述在湿法炼锌中沸腾焙烧过程的发展和应用现状。

1 湿法炼锌中沸腾焙烧过程的发展和应用现状1.1 在制粒焙烧方面的研究情况李芳、张建彬,张起梅等[1]在锌精矿制粒沸腾焙烧中指出随着原料供应日趋紧张、精矿质量下降,发展沸腾焙烧技术,对提高锌冶炼金属回收率具有重要的意义。

他们进行了锌精矿制粒焙烧的试验研究,重点分析了制粒粘合剂的选择和制粒焙砂质量控制。

在沸腾焙烧试验中,针对焙砂质量及其影响因素诸如焙烧温度、原料粒度、过剩空气系数和物料在炉内的停留时间等进行了研究;另外通过适当减少加料量,使相应提高过剩空气系数,延长停留时间,Pb的脱除有所降低,同时s脱除效果亦有明显提高。

最后他们得出结论:制粒沸腾焙烧提高了炉子的处理能力,床处理能力达到30.4 t/m2·d,炉温控制得当,风量均匀,焙砂质量可以达到Pb<1.0%,Cd<0.05%,S<1%的控制要求。

沸腾炉操作温度可控制在1140~1180℃,比现有粉状物料焙烧操作温度提高60~80℃。

靳澍清、刘丽珍、吉正元等[2]在锌精矿造粒、焙烧试验研究中采用几种粘结剂进行造粒试验,对成粒矿进行静态焙烧试验,提出造粒和焙烧试验工艺条件及参数,粒矿进行静态焙烧试验,为大规模的生产奠定了一定的基础。

109m^2沸腾焙烧炉产能释放的浅析

第42卷第5期2020年10月甘㊀肃㊀冶㊀金GANSU㊀METALLURGYVol.42No.5Oct.ꎬ2020文章编号:1672 ̄4461(2020)05 ̄0021 ̄03109m2沸腾焙烧炉产能释放的浅析崔红红(巴彦淖尔紫金有色金属有限公司ꎬ内蒙古㊀巴彦淖尔㊀015543)摘㊀要:在炼锌的生产过程中ꎬ锌精矿的沸腾焙烧是第一道工序ꎬ是制约生产产能的瓶颈ꎬ关系着整个炼锌过程是否顺利进行ꎮ阐述了109m2沸腾炉ꎬ通过在开车时合理升温ꎬ生产过程中通过科学合理配矿ꎬ风料比控制ꎬ以及增加盘管等方式ꎬ达到提升产能稳定运行的目的ꎮ关键词:109m2沸腾焙烧炉ꎻ产能释放ꎻ科学合理配矿ꎻ风料比ꎻ升温曲线中图分类号:TF813㊀㊀㊀㊀㊀文献标识码:AAnalysisofCapacityReleaseof109m2FluidizedBedRoasterCUIHong ̄hong(BayannaoerZijinNonferrousMetalCo.Ltd.ꎬBayannaoer015543ꎬChina)Abstract:Thefluidizedroastingofzincconcentrateisthefirstprocessintheproductionofzincsmeltingꎬwhichisthebot ̄tleneckofproductioncapacityandthekeytothewholeprocessofzincsmelting.Thispaperexpoundsthelurgitype109m2fluidizedbedfurnaceꎬwhichcanraisetheproductioncapacityandrunstablybyraisingthetemperaturereasonablywhenstartingupꎬcontrollingtheoreproportioningscientificallyandreasonablyꎬandincreasingthecoilpipeintheproductionprocess.KeyWords:109m2fluidizedroasterꎻcapacityreleaseꎻscientificandreasonableoreblendingꎻair ̄to ̄materialratioꎻheat ̄ingcurve1㊀引言某公司是一家采用热酸浸出低污染沉矾除铁工艺的企业ꎬ自投产以来ꎬ经过十多年的发展ꎬ系统运行平稳ꎬ生产能力和产品质量均达标达产ꎻ但随着锌精矿资源匮乏ꎬ原料中碳㊁二氧化硅等杂质元素以及锌精矿粒度越来越细ꎬ特别是在焙烧过程中易形成低熔点盐类物质ꎮ铜㊁铅㊁二氧化硅等杂质元素日益升高ꎬ且焙烧生产系统设备老化ꎬ故障率高ꎬ冷却盘管漏水频繁等因素ꎬ造成焙烧炉底烧结ꎬ炉体结粘炉墙变厚ꎬ易造成炉体局部坍塌事故ꎮ本文着重分析了杂质元素对沸腾焙烧过程的影响ꎬ通过科学合理配矿ꎬ增加冷却盘管等方式ꎬ以及新浇筑炉体和短时间停车后ꎬ开车升温等措施ꎬ进一步保障了焙烧炉体的稳定运行ꎬ释放了产能ꎬ降低了生产成本ꎮ2㊀锌精矿焙烧工艺流程我厂两条10t生产系统ꎬ配置2台109m2流态化焙烧炉[1]ꎬ锌精矿配料后经皮带输送至抛料机进入焙烧炉中ꎬ借助空气中的氧将硫化物氧化为二氧化硫和氧化锌ꎬ烟气经余热锅炉㊁旋风除尘㊁电除尘后送制酸系统[2]ꎮ3㊀近3年的锌精矿状况为得到质量较高的焙砂ꎬ在保障焙烧和制酸系统的稳定高效运行的同时确保整个锌冶炼系统的稳定运行ꎬ沸腾焙烧炉对锌精矿的要求也非常严格ꎮ4㊀杂质元素的影响4.1㊀碳的影响焙烧炉的生产负荷大小的决定因素是脱热量的多少ꎬ碳的燃烧热值为34000kJ/kgꎬ硫的燃烧值为15560kJ/kgꎮ同质量碳的热值是同质量硫的2.18倍计算ꎬ本地矿的含碳情况:X公司:0.8%~1.1%ꎬXX公司:0.4%~0.6%ꎬXXX公司:2.5%~3%ꎻ2017年实际脱硫量为81691.33tꎬ产100%硫酸236129.122tꎻ2016年实际脱硫量为89639.74tꎬ产100%硫酸239221.24tꎻ但是2017年使用XXX公司矿的比例增大后ꎬ碳折算为硫量ꎬ2017年脱硫量为92771.66tꎬ同比去年的96090.17tꎬ减少了3318tꎮ从上表近三年的入炉矿含碳来看ꎬ我公司入炉矿的含碳逐年递增ꎬ进一步影响了焙烧炉产能的释放ꎮ表1㊀公司历年I㊁II系统锌精矿成分表/%时间Ⅰ系统ZnPbFeSiO2C㊀Ⅱ系统ZnPbFeSiO2C2016年49.581.2310.341.620.5650.171.0410.301.710.612017年47.841.3910.721.830.8148.001.3710.651.880.702018年47.870.9811.202.271.0647.900.8311.182.541.024.2㊀铅和二氧化硅的影响铅㊁二氧化硅和铜等元素在焙烧过程中ꎬ易粘盘管和余热锅炉水冷壁ꎬ且硫酸铅和硫酸铜熔点低ꎬ在焙烧炉炉底易形成 冰铜 ꎬ从而造成焙烧炉炉底压力升高ꎬ我公司一二系统的焙烧炉炉底压力基本长时间维持在18~20kPaꎬ进一步造成鼓风量不均匀㊁高风速等情况ꎬ过高风速对冷却盘管的使用寿命又进一步影响ꎻ且硫酸铅和二氧化硅等杂质元素粘结在冷却盘管和余热锅炉水冷壁上ꎬ造成其换热效率降低ꎬ进一步影响产能的释放ꎮ4.3㊀铁的影响我公司锌精矿源含铁普遍偏高ꎬ为进一步提高湿法系统铁酸锌的浸出率ꎬ在焙烧系统采取半氧化半酸化焙烧的方式ꎬ同时为进一步提升焙烧炉的产能ꎬ焙烧温度控制在950~970ħꎮ5㊀解决措施5.1㊀合理化配矿近年来进厂的锌精矿呈现出粒度日益偏细ꎬ碳㊁铅㊁二氧化硅等杂质元素日益升高的趋势ꎬ对配矿的要求越来越高ꎮ通过把不同矿源的锌精矿皮带计量ꎬ实现精准化配比ꎬ以达混料均匀ꎬ进入配料仓后ꎬ焖料时间要在24h以上ꎬ进一步保障入炉矿含水的均匀ꎮ5.2㊀焙烧炉操作时风料比控制硫化锌在900~980ħ的温度下进行焙烧ꎬ大部分生成氧化锌(ZnO)和少量的硫酸锌(ZnSO4)㊁硅酸锌(ZnO SiO2)㊁铁酸锌(ZnO Fe2O3)ꎬ未氧化的硫ꎬ以残硫形式存在ꎻ残硫和硫酸锌对浸出工段的影响较为明显ꎬ造成带量大ꎬ系统亚铁高等问题ꎮ反应方程式:2ZnS+3O2=2ZnO+2SO2ʏ2SO2+O2=2SO3ZnS+2O2=ZnSO4ZnO+Fe2O3=ZnO Fe2O3Fe2(SO4)3+ZnO=ZnO Fe2O3+SO3ʏ在温度低于500ħ时反应向右进行ꎬ温度高于600ħ时反应向左进行ꎬ故在沸腾焙烧过程中焙烧温度均在850ħ以上ꎬ实际上气相中的SO3是很少的ꎮ当气相中有SO3存在时ꎬ氧化锌才生成为硫酸锌ꎬ而硫酸锌在高温时又分解为氧化锌和三氧化硫ꎬ温度在800ħ以上时分解十分剧烈ꎮ硫酸锌生成的条件及数量ꎬ取决于焙烧温度及气相成分ꎬ即温度低㊁SO3浓度高时ꎬ形成的硫酸锌就多ꎬ当温度高㊁SO3浓度低时ꎬ硫酸锌发生分解ꎬ趋向于形成氧化锌ꎮ由上述硫酸锌与氧化锌生成的条件可知ꎬ焙砂中硫酸锌比例的多少与焙烧炉的温度及气相中SO3的浓度有关ꎮ因此ꎬ在日常的生产中要严格按照风料比(1700~1800m3/t)进行操作ꎬ避免因空气过剩造成反应为逆向反应而产生大量的硫酸锌ꎮ5.3㊀冷却盘管改造因焙烧反应是放热过程ꎬ体系内热量的排出量和速度一定程度上决定了反应速率和产能提升[3]ꎻ为进一步应对铅㊁二氧化硅等低熔点物质粘结冷却盘管造成的换热效率下降ꎬ以及碳等高热值物质对换热量增加的情况ꎬ通过在原有6组冷却盘管基础上ꎬ在焙烧炉人孔门处再增设2组冷却盘管ꎬ增加其换热面积ꎮ从而弥补了由于处理高杂质矿而造成的炉膛冷却管粘结和高热值产生的多余热量而引起换热效率下降的缺陷ꎬ打破系统的平衡ꎬ增加排热的量和速度ꎬ一定程度上加快了焙烧炉内反应的速度ꎬ增大了焙烧炉的处理能力ꎮ5.4㊀规范化开车(升温)⑴新浇筑炉体的升温情况ꎮ浇注料的炉体结构升温前ꎬ需自然干燥5~7天ꎬ使浇注料达到初凝ꎬ且有一定的强度ꎮ升温时要求均匀的排出耐热砼中的物理水㊁结晶水㊁残余结合水ꎮ要使炉内1134t的耐火材料均匀的膨胀ꎬ衬砖的灰浆烧结ꎬ逐渐的达到陶瓷结合ꎮ升温曲线的设22㊀㊀㊀㊀㊀㊀㊀㊀㊀甘㊀肃㊀冶㊀金㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第42卷计要根据炉内检修工程量的多少㊁炉墙结构使用的材质ꎬ确定升温速度㊁恒温时间ꎬ以此来确定总的升温天数ꎮ所以升温曲线的设计必须科学㊁合理ꎬ既经济又能达到延长炉体寿命的目的是我们炉体升温的宗旨ꎮ炉底浇筑的升温图如图1所示ꎮ图1㊀焙烧炉炉底浇筑的升温图㊀㊀升温曲线的设计依据ꎮ①150ħ恒温过程脱水量:30%~40%ꎬ脱物理水ꎮ②310ħ恒温过程脱水量:90%ꎬ脱物理水ꎮ③670ħ恒温过程脱水量:97%ꎬ脱结晶水ꎮ④3%的残余结合水可由生产过程逐步排出ꎮ升温速度ꎮ①低温升温速度ꎬ5ħ/h(100~150ħ)ꎮ②中温升温速度ꎬ10ħ/h(300~350ħ)ꎮ③高温升温速度ꎬ15ħ/h(600~700ħ)ꎮ升温全过程按照设计的升温曲线全面组织落实ꎬ总的升温时间ꎬ每个恒温阶段都跟踪检查ꎬ温度波动在ʃ10ħ范围内ꎮ焙烧炉停炉7~10天ꎬ开炉升温要保证32h的升温时间ꎬ对炉体使用寿命延长ꎮ升温曲线图见图2ꎮ㊀㊀⑵短暂停车后的升温情况ꎮ焙烧炉停炉7~10天ꎬ炉体砖通过自然降温ꎬ使炉墙砖的蓄热量接近常温ꎬ这时炉内的耐火材料随着温度的下降ꎬ体积在收缩ꎮ所以开炉投料前要将炉内衬砖蓄热ꎬ使炉内衬砖表面温度达到640ħ以上ꎮ炉墙蓄热达到饱和ꎬ热量分布均匀达到稳定态需要一定的时间ꎮ炉内砖体蓄热的过程是耐火材料膨胀的过程ꎬ对于沸腾焙烧炉砖体结构的膨胀分为圆周方向的膨胀与垂直方向的膨胀ꎬ在砖体膨胀的过程中ꎬ耐火材料内部就有应力产生ꎮ所以在升温图2㊀升温曲线图过程中力求炉内热量分布均匀ꎬ达到耐火材料在蓄热过程中体积膨胀一致㊁均匀㊁稳定ꎬ才不会导致炉内衬砖裂纹㊁掉块ꎮ这样才能延长炉体的使用寿命ꎮ但是在每年的大修ꎬ日常检修中ꎬ太多的注重检修进度ꎬ往往忽略升温的重要性ꎬ致使焙烧炉炉墙温度还没达到饱和ꎬ焙烧炉生产已经正常ꎬ近两年的体现的尤为明显ꎬ刚起炉时焙烧炉温度偏低ꎬ连续操作两天后温度恢复正常ꎬ这样的骤停骤启严重影响焙烧炉的寿命ꎮ从我厂近几年2台109m2沸腾焙烧炉每次扒炉时的掉砖现象ꎬ特别是一期109m2沸腾焙烧炉抛料口扩大段和上直段边沿处掉砖ꎬ面积能达到5~6m2ꎬ若不是发现及时做了处理ꎬ差点造成(下转第26页)32第5期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀崔红红:109m2沸腾焙烧炉产能释放的浅析㊀㊀㊀㊀㊀表1㊀1㊁2号高炉视频监测点1㊁2号高炉视频监控点序号地点数量要求监视器位置1渣处理1转鼓运转及折叠皮带处渣处理电气室2水渣沟2水渣沟渣处理电气室与高炉主控楼3炉顶放散平台1高炉主控楼4铁线4南㊁北场铁线各一个(两条铁线)高炉主控楼5出铁场2南㊁北场铁口各一个高炉主控楼6风口平台4高炉主控楼7炉顶1监测受料斗上方高炉主控楼8地沟2监测焦㊁矿斗入料情况高炉主控楼9槽上皮带2监测炉料情况高炉主控楼10总返皮带机头2总返皮带机头㊁机尾各安装一个高炉主控楼11热风阀2高炉主控楼总计23㊀㊀先进㊁完善的监测设施及系统ꎬ不仅为酒钢1㊁2号高炉的安全㊁长寿生产提供了保证ꎬ也使改造后的高炉自动化装备水平跨入全国先进行列ꎮ收稿日期:2020 ̄04 ̄13作者简介:燕㊀强(1968 ̄)ꎬ男ꎬ甘肃省嘉峪关市人ꎬ副高级工程师ꎬ本科ꎬ学士学位ꎮ从事企业自动化设备维护工作ꎮ(上接第23页)重大生产事故ꎮ因此ꎬ除了焙烧炉水套频繁漏水以外ꎬ就是焙烧炉升温过快ꎬ造成焙烧炉炉墙炉砖局部温度升温过快而炸裂ꎮ6㊀结语在生产过程中ꎬ通过投料量与鼓风量的风料比控制ꎬ强化科学合理化配矿和不断技术革新相结合ꎬ在开停车过程中注重细节把控ꎬ在原料状况日益恶化的情况下使焙烧炉生产周期延长ꎬ从而达到提升焙烧炉产能和降低生产成本的目的ꎮ参考文献:[1]㊀张友理.㊀沸腾焙烧炉设计中结构参数的确定与分析[J].有色金属设计ꎬ1995(03):5.[2]㊀沙㊀涛.109m2酸化沸腾焙烧炉炉墙结构设计分析[J].工业炉ꎬ2010(02):15 ̄16.[3]㊀张富兵ꎬ杜新玲.锌精矿沸腾焙烧炉冷却装置的改进实践[J].济源职业技术学院学报ꎬ2010(04):39 ̄42.收稿日期:2020 ̄03 ̄09作者简介:崔红红(1985 ̄)ꎬ女ꎬ甘肃天水人ꎬ化工工程师ꎮ从事有色金属冶炼相关工作ꎮ62㊀㊀㊀㊀㊀㊀㊀㊀㊀甘㊀肃㊀冶㊀金㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第42卷。

沸腾焙烧处理细粉锌精矿的工艺改进及应用

沸腾焙烧处理细粉锌精矿的工艺改进及应用陶国辉【摘要】The paper introduces improvement of fine powder zinc concentrate fluidized roasting processes,though that satisfies fluidized roasting zinc concentrate size requirement,loose structure fine powder zinc concentrate dried in rotary kilns conform micro pelletized.And then optimize operations achieves fluidized roasting processes treated involved Copper,Indium,high-Lead,high-Silicon etc fine powder zinc concentrate,that ensures fluidized roasting function economics stable and efficient.%对提高沸腾焙烧处理细粉锌精矿能力等进行探讨,通过细粉锌精矿在圆筒干燥过程中实现结构较松散的微制粒,满足沸腾焙烧入炉锌精矿粒度要求、优化沸腾焙烧工艺操作控制等工艺改进,能够提高沸腾焙烧处理含铜、铟高有价金属及高铅、高硅等细粉锌精矿能力,确保沸腾焙烧炉高效稳定经济运行。

【期刊名称】《湖南有色金属》【年(卷),期】2015(000)004【总页数】3页(P51-52,71)【关键词】沸腾焙烧;硫化锌精矿;粒度;微制粒;沸腾层【作者】陶国辉【作者单位】株洲冶炼集团股份有限公司,湖南株洲 412004【正文语种】中文【中图分类】TF123某公司锌冶炼采用传统的锌精矿沸腾焙烧—浸出—净化—电积的湿法炼锌工艺流程,采用4台道尔型沸腾焙烧炉、2台鲁奇型沸腾焙烧炉进行锌精矿沸腾焙烧作业。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

湿法炼锌中沸腾焙烧过程的研究现状与进展

现代炼锌方法分为火法和湿法两大类,世界上大部分的锌都是从硫化锌精矿

中提取出来的。

无论火法还是湿法,一般都需预先焙烧或烧结,脱除大部分硫和其他杂质,以满足下道工序的要求。

目前,在国内应用较成熟的焙烧技术是硫化锌精矿的粉状沸腾焙烧技术。

沸腾焙烧又称流态化焙烧,是众多焙烧方法中的一种。

所谓的沸腾焙烧是指将所要处理的固体破碎,研磨成细粉,增加固体与气体的接触面积,缩短颗粒内部的传递和反应距离。

自下而上流经这些粉料的气体,在达到一定速度时,会将固体颗粒悬浮起来,使之不断运动,犹如沸腾的水,故称沸腾焙烧。

沸腾焙烧的基础是固体流态化,用沸腾焙烧炉焙烧锌精矿,炉内热容量大且均匀,温差小,料粒与空气接触表面积大,反应速度快,强度高,传热传质效率高,使焙烧过程大大强化,产品质量稳定生产率高。

下面主要叙述在湿法炼锌中沸腾焙烧过程的发展和应用现状。

1 湿法炼锌中沸腾焙烧过程的发展和应用现状

1.1 在制粒焙烧方面的研究情况

李芳、张建彬,张起梅等[1]在锌精矿制粒沸腾焙烧中指出随着原料供应日趋紧张、精矿质量下降,发展沸腾焙烧技术,对提高锌冶炼金属回收率具有重要的意义。

他们进行了锌精矿制粒焙烧的试验研究,重点分析了制粒粘合剂的选择和制粒焙砂质量控制。

在沸腾焙烧试验中,针对焙砂质量及其影响因素诸如焙烧温度、原料粒度、过剩空气系数和物料在炉内的停留时间等进行了研究;另外通过适当减少加料量,使相应提高过剩空气系数,延长停留时间,Pb的脱除有所降低,同时s脱除效果亦有明显提高。

最后他们得出结论:制粒沸腾焙烧提高了炉子的处理能力,床处理能力达到30.4 t/m2·d,炉温控制得当,风量均匀,焙砂质量可以达到Pb<1.0%,Cd<0.05%,S<1%的控制要求。

沸腾炉操作温度可控制在1140~1180℃,比现有粉状物料焙烧操作温度提高60~80℃。

靳澍清、刘丽珍、吉正元等[2]在锌精矿造粒、焙烧试验研究中采用几种粘结剂进行造粒试验,对成粒矿进行静态焙烧试验,提出造粒和焙烧试验工艺条件及参数,粒矿进行静态焙烧试验,为大规模的生产奠定了一定的基础。

张瑜、李志勇、吴志平等[3]在锌精矿制粒沸腾焙烧新工艺的应用与改进中介绍了锌精矿制粒沸腾焙烧新工艺的工业化生产应用与技术改进情况,同时阐述了所取得的成果及存

在的问题。

他们所采用的新工艺为:锌精矿一锤式破碎机一混凝土搅拌机一圆盘制粒机一回转干燥窑一振动筛一沸腾焙烧炉一焙砂。

1.2 在提高沸腾炉产能、提高经济指标方面的研究

涂福炳、周孑民[4]在锌精矿沸腾焙烧炉产能下降原因分析及对策研究中提出了影响焙烧炉产量的主要因素:当沸腾床面积确定后,沸腾炉产量大小主要取决于焙烧强度的高低。

焙烧强度越高,炉子产量越大;焙烧强度越低,炉子产量越小。

而焙烧强度取决于单位时间内从炉内沸腾层移走热量的多少和物料反应速度的快慢。

在原料成分、物理规格、焙烧温度和鼓风压力等生产因素正常的条件下,冷却水套的换热效果越好,吸收的热量越多,焙烧强度就越高。

另外温度一定时,空气富氧浓度增加,反应速度加快,焙烧强度大大提高。

然后指出沸腾炉冷却水套结渣导致换热系数下降,是影响炉子生产能力的重要因素之一。

最后指出了提高炉子产量的途径:加大炉内排热强度,此途径可通过增设炉内喷水装置、适量增大风量、加入适量焙砂、使用活动水套来解决;另外富氧鼓风可大幅提高焙烧强度,是提高锌精矿沸腾焙烧炉生产能力的新的技术思路,具有重要的实践意义和经济价值。

尹亚平[5]在提高50 m2沸腾炉床能力和SO2,烟气浓度初探中根据昆明云冶锌业股份有限公司50m2鲁奇式沸腾炉火法系统建成投产初期系统运行周期短、床能力低、SO2浓度偏低等情况,从工艺技术条件和设备改进等方面对提高床能力和烟气SO2,浓度进行了探讨。

他认为提高炉床能力可以通过提高焙烧温度、增加鼓风量、选择合理的入炉精矿含硫和扩大沸腾层冷却埋管面积来实现。

提高烟气SO2,浓度可以从工艺技术条件和设备漏风点的堵漏两个方面人手。

另外周述勇[6]在109 m2沸腾炉生产实践及提高处理量的途径中指出了提高处理量的三种途径:(1)炉内增加一组埋管;(2)炉内增设喷水装置;(3)富氧鼓风。

1.3 在优化焙烧工艺参数方面的研究

李忠于[7]在锌精矿沸腾焙烧两个关键工艺参数的选取中重点讨论了锌精矿沸腾焙烧最关键的两个工艺参数——焙烧温度与空气过剩系数对锌焙砂质量的影响,以及根据不同的炼锌工艺如何选取焙烧工艺,再根据不同的焙烧工艺如何选择这两个关键工艺参数。

在酸化焙烧工艺中选取焙烧温度时,应考虑锌精矿原料的成分(特别是杂质含量)和焙烧温度对锌焙砂质量的影响。

一般地,原料矿中铁、二氧化硅含量高时,温度宜取低值,尽量少生成铁酸锌和硅酸锌,以提高锌的可溶率;反之,当原料矿中的铁、二氧化硅含量低时,焙烧生成的铁酸锌、硅酸锌己很少,对锌的可溶率影响很小,可适当提高焙烧温度,并兼顾降低焙砂残硫;原料矿中砷和锑含量高时,温度宜取

低值;反之,当原料矿中的砷和锑含量低时,可适当提高焙烧温度。

选取空气过剩系数时经过综合考虑,一般酸化焙烧的空气过剩系数宜为1.15~1.3,不得超过1.3。

选取氧化焙烧工艺时,焙烧的温度越高,杂质脱除效率明显提高;同时焙烧温度的提高,也有利于矿尘粒度变大,降低烟尘率。

空气过剩系数加大,脱硫率增加,但铅、镉脱除率却降低。

因此在选取氧化焙烧工艺时,也应结合锌精矿的成分和工艺参数对锌焙砂质量的影响来考虑。

刘智能[8]在锌精矿沸腾焙烧产物可溶硫的控制中指出锌精矿沸腾焙烧产物中可溶硫的含量在焙烧过程中并不是简单的单一变量来决定的,而是一个双变量体系,焙烧产物中可溶硫的含量与体系中的热力学、动力学条件有着密切的关系。

在具体的操作中,合理地选择炉型与风帽的配置、控制沸腾炉的料风比、调节沸腾炉的运行风量等方法,可以一定程度地控制产物中的可溶硫的含量。

龚紫涛、李江[9]在微富氧技术在沸腾焙烧的应用中就利用富余的氧气生产能力将沸腾焙烧所需压一缩空气的氧浓度增至23%,对实施富氧焙烧的可行性进行了探索。

指出在富氧条件下,更能发挥沸腾焙烧的优越性。

朱连勇、李科立[10]在锌精矿的粒度对氧化焙烧的影响中分析了粒度小的硫化锌精矿对沸腾焙烧的有利影响,粒度小的硫化锌精矿对氧化焙烧的不利影响,硫化锌精矿粒度的均匀性对沸腾焙烧反应的影响,最后提出了针对不同粒度的硫化锌精矿在配料和沸腾焙烧工序所应采取的措施。

刘风林、金作美、王励生[11]在高硅硫化锌精矿氧化焙烧中硅酸锌生成反应的动力学中研究了温度和粒径对硅酸锌生成速率的影响,固固扩散是硅酸锌形成的限制环节。

因此在焙烧过程中控制粒度不能过细是限制硅酸锌生成速率的有效方法。

温度对硅酸锌的速率常数矗有较大的影响,高硅硫化锌精矿焙烧过程中在不影响正常操作的条件下,为限制硅酸锌的生成速率,应适当降低焙烧温度(至860℃左右)。

黄炜,谢颂明[12]在锌焙砂还原焙烧工艺的试验研究中探讨了焙烧温度、焙烧时间、

煤粉用量对可溶锌的影响,确立最佳焙烧工艺条件为:焙烧温度800℃,焙烧时间30 min,煤粉用量4%,在此条件下锌焙砂中的可溶锌可由92.32%提高至99.09%。

欧阳智武[13]在提高锌焙烧可溶锌率的探讨中详细讨论了焙烧温度、沸腾层直线气流速度、炉内气氛、锌精矿特性对可溶锌率的影响,从理论和实践两方面对提高焙砂可溶锌率作了全面的探讨。

1.4 在除杂方面的研究

吴仲[14]在低温氧化焙烧、高过剩空气系数高温氧化焙烧、低过剩空气系数高温氧化焙烧3种不同的条件下对锌精矿沸腾焙烧过程中砷锑杂质的脱除率进行了比较,发现在较低过剩空气系数高温氧化焙烧的前提下,采用焙烧温度为1170

~1200℃、焙烧强度为7.0 t(干矿)/(m2·d)、炉底鼓风量为7300~7620 m3/h的操作条件对锌精矿进行高低过剩空气系数交替高温氧化焙烧,砷的脱除率达到68.5%以上,锑的脱除率达到69%以上。

2 结语

目前,在我国,湿法炼锌过程中的沸腾焙烧技术已经很成熟,研究它的科技工作者也很多,在今后的研究中,研究方向将朝着改善环境,发展绿色技术,清

洁生产;降低能耗和各种材料消耗,实现设备大型化、机械化和高度自动化,发挥最大的经济效益,发展循环经济的方向发展。