国内外从盐湖卤水中提锂工艺技术研究进展

吸附法盐湖卤水提锂研究进展

吸附法盐湖卤水提锂研究进展吸附法是将溶液中的目标物质吸附到固体材料的表面上,常用于从盐湖卤水中提取锂。

该方法具有操作简便、工艺流程简单等优点,在锂资源开发领域得到广泛应用。

本文将对吸附法提取盐湖卤水中的锂的研究进展进行综述。

盐湖卤水中锂含量较低,约为0.01%~0.3%。

传统的锂提取方法主要包括热卤法、氨水法和电渗析法等,但这些方法存在成本高、生产效率低的问题。

而采用吸附法进行锂提取具有工艺简单、产品纯度高等优点,因此受到了广泛关注。

在吸附法中,选择合适的吸附剂对于提高锂的吸附效果至关重要。

目前常用的吸附剂包括聚合物树脂、离子交换树脂、活性炭等。

聚合物树脂具有较高的选择性,但吸附容量有限;离子交换树脂具有较高的选择性和吸附容量,但成本较高;活性炭是一种常用的吸附剂,具有良好的吸附性能和选择性。

对于吸附剂的制备方法,常用的有原位合成、后处理和表面修饰等。

原位合成方法通过在吸附剂中引入功能基团或活性中心来提高锂的吸附性能;后处理方法则通过化学或物理方法对吸附剂进行改性和处理,进一步提高其吸附性能;表面修饰方法则是通过在吸附剂表面修饰一层其他功能性材料,提高吸附剂的选择性和吸附容量。

在吸附剂的选择和制备之后,还需要针对盐湖卤水中的锂吸附条件进行研究。

研究人员可以通过改变吸附剂的pH值、温度、盐湖卤水中的离子浓度等参数,优化锂的吸附条件。

此外,吸附动力学、吸附等温线、吸附容量等参数也需要进行研究,并优化吸附工艺参数,以提高锂的吸附效果和提取效率。

目前,吸附法在锂资源开发领域已取得了一定的进展。

许多研究已针对吸附剂的选择和制备方法进行了研究,并优化了吸附条件。

一些研究还尝试将吸附法与其他提取方法相结合,以提高锂的提取效率。

尽管如此,仍然有一些问题需要解决,比如吸附剂的选择性和吸附容量的提高、吸附过程中的能耗等。

综上所述,吸附法在盐湖卤水提锂方面有着广阔的应用前景。

通过优化吸附剂的选择和制备方法、优化吸附条件和工艺参数,可以进一步提高锂的吸附效果和提取效率。

盐湖卤水提锂的研究进展

专题报告之九一.二.三.四.五.主要内容二、国内外锂资源及锂盐市场80%盐湖锂资源其它80%世界锂资源概况我国锂资源储量及分布(万t 锂)2.931.261.670.52盐湖卤水新疆----盐湖卤水内蒙古-170.24--盐湖卤水西藏453.42280.81116.9953.30全国总计16.8116.720.090.07锂云母湖南0.020.02--锂辉石山西0.20.2--锂辉石福建0.560.330.230.17锂云母河南31.263.4227.8425.04锂云母江西55.3538.7516.6014.88锂辉石四川50.5450.54--地下卤水湖北295.75169.5770.56126.2盐湖卤水青海查明资源储量资源量储量基础储量主要矿物产地世界及我国主要盐湖的卤水组成%(wt)盐湖锂盐的增长趋势世界锂盐的市场13861883628637305555340096总计202421820015933136765144直接用矿石11837665428477974187734982世界合计40501788157013621030非、澳等国345321548212863107256829亚洲4624624952185842637814691欧洲3554821399147801341212432美洲2005年2000年1995年1990年1985年地区或国家23近几年锂盐价格走势图世界锂盐的市场三、我国盐湖锂的产业化现状盐湖所东台基地我国的盐湖特点目前我国盐湖锂开发的主要公司有万丈盐桥近几年柴达木盐湖盐湖开发状况四、盐湖提锂方法及研究进展茶卡盐湖沉淀法盐湖提锂 NaClNaCl+KCl NaCl 池NaCl +KCl LiCl 池Li 2CO 3厂H 2OH 2O H 2O 卤水 萃取除硼沉淀除镁纯碱沉锂碳酸锂产品MgCO 3+Mg(OH)2四、盐湖提锂方法及研究进展近几年沉淀法提锂的技术进展大柴旦盐湖沉淀法盐湖提锂四、盐湖提锂方法及研究进展炭化-沉淀联合法溶剂萃取法盐湖提锂溶剂萃取法优缺点新疆盐湖溶剂萃取法近几年的发展人工盐湖风景离子筛法盐湖提锂盐湖卤水交换老卤存放锂盐溶液除杂干燥锂盐产品淋洗液离子筛法盐湖提锂离子筛提锂的优缺点美丽的大盐湖五、二次锂资源的回收展望请各位批评指正谢谢!察尔汗盐湖。

盐湖卤水提锂工艺技术的问题研究

盐湖卤水提锂工艺技术的问题研究发布时间:2023-03-03T03:09:19.015Z 来源:《科技新时代》2022年20期作者:邓浪江[导读] 随着环保政策的落实,社会上新能源汽车变得越来越多邓浪江新疆地质矿产勘查开发局第三地质大队 841000摘要:随着环保政策的落实,社会上新能源汽车变得越来越多,汽车工业体系对于金属锂以及其他化合物的需求量也就越来越大。

而金属锂凭借着自身优越的物理化学性质,在能源,医药,信息军工等领域应用比较广泛。

而岩石矿床中的锂矿含量又不高,因此现阶段工业上主要是通过从盐湖卤水中提取锂矿。

如何高效的从盐湖水中提取锂已经变成了一个非常必要的问题,工业上所用的主要有沉淀法,溶剂萃取法,吸附法等,本文主要针对盐湖卤水提锂工艺技术存在的问题进行简单的探讨。

关键词:金属锂;盐湖卤水;工艺技术引言:锂目前是自然界中较轻的金属之一,具有高热比、高导能力和较为活泼的化学性质,因此在各行各业的用途比较广泛。

比如在化工业中经常被用作添加剂和化工剂,在核反应中有用做冷却剂,在锂矿生产中利用锂元素可以作为电解质降低成本,同时锂电池具有体积小,高储量的特征。

随着高新技术的进一步开发,目前市场上对于锂元素的需求也在持续增长,这也进一步导致了锂的价格不断上涨。

一、锂资源的矿藏情况我国虽然幅员辽阔锂矿藏的总储量位于世界第2位,但人均量并不是很多。

目前我国的锂矿主要位于盐湖卤水中,占总矿产资源的80%以上。

相关的矿产资源主要分布在我国的青海和西藏地区。

目前我国也主要是从盐湖卤水中提取锂矿,盐湖卤水的内部成分比较复杂,非金属元素都会影响到其中锂元素的提取。

比如盐湖卤水中有大量的镁元素,而我国西藏和青海地区的部分盐湖中普遍存在着高里高镁特征,有些地方的镁含量甚至是锂元素的50倍以上。

而镁和锂二者本身的化学性质就比较接近,在提取的时候将二者分离的难度比较高。

这也是目前我国盐卤水中提取锂工艺发展中的一个瓶颈问题。

国内外卤水提锂工艺技术现状分析

国内外卤水提锂工艺技术现状分析王增国 王永旺 陈东 刘瑞平(神华准能公司研发中心, 内蒙古 鄂尔多斯 010300)摘要:随着我国工业的快速发展,对于金属锂及其化合物需求量不断增大,促进盐湖卤水提锂工艺技术的发展。

本文主要分析国内外各种卤水提锂工艺技术现状,目的为盐湖卤水提锂行业提供借鉴和参考。

关键词:卤水;提锂工艺;技术;分析0 前言锂及其化合物具有广阔应用前景。

当前,国内外开发锂盐的主要途径是从盐湖卤水中提锂,这个方法成本低且工艺操作简单,具有很大市场竞争优势[1]。

相关数据调查指出,我国锂资源储量位居世界第二,如何利用这一天然优势进一步推进锂盐开发成为我国相关部门高度重视的问题。

本文作者结合自身经验,介绍国内外各种提锂工艺方法。

1 沉淀法1.1 碳酸钠沉淀法碳酸钠沉淀法主要是在在蒸发池中,利用太阳能使锂卤水自然进行蒸发浓缩,是其浓缩,当锂含量达到浓度要求之后,使用石灰把残余的镁杂质去除,接着把碳酸钠加入到其中,析出碳酸锂。

美国Atacama(智利阿塔卡玛)正是使用碳酸钠沉淀法对碳酸锂进行提取[2]。

但这个工艺存在一定的局限,不适用于碱土金属含量高、镁锂比高的盐湖卤水。

因为当镁锂比较高的时候,卤水浓缩后会出现MgCl 2饱和的情况,把纯碱加入的时候会有MgCO 3产生,在对锂进行提取的时候纯碱已经大量消耗。

1.2 铝酸盐沉淀法1.2.1 铝酸钠沉淀法铝酸钠沉淀法主要是使用CO 2对铝酸钠进行分解后,制成Al(OH)3,根据铝锂质量比13∶15,把Al(OH)3加入到提硼后的卤水当中,把所得出的铝锂沉淀物在350摄氏度的条件之下来进行焙烧半小时。

接着,在室温下用水对其浸取,分离沉淀物中的铝锂。

使用石灰乳把各种杂质(镁、钙)去除之后,对其进行蒸发浓缩,于95摄氏度条件下,把碳酸钠溶液加入得出碳酸锂(锂的收率可高达89%),碳酸锂经过洗涤、烘干等一系列工艺步骤之后,其纯度可高达98%以上,达到工业一级品对于纯度的规定和要求。

国内盐湖卤水提取碳酸锂生产工艺及现状

国内盐湖卤水提取碳酸锂生产工艺及现状

中国盐湖产的碳酸锂在国内乃至世界都具有较高的地位,其成本优势明显。

越来越多的企业得益于盐湖提取碳酸锂的生产工艺,从而提高碳酸锂材料的性能和利用效率。

一、盐湖提取碳酸锂的基本原理

碳酸锂提取的主要原理是将碳酸锂从盐湖水中提取出来,并利用电解的方法来把碳酸锂转化成固体充电极材料。

此过程可以分为三步:电解析出碳酸锂,甲醇空气与碳酸锂放电,过滤把脱水凝胶过滤出来,最后称重得到碳酸锂粉末。

二、盐湖提取碳酸锂的优势

1. 碳酸锂价格更便宜:相比传统碳酸锂工艺,盐湖提取碳酸锂的价格更便宜,主要在于电解液的制备成本更低;

2. 生产周期显著缩短:mainly in that the preparation of electrolyte is much shorter than that of traditional carbon dioxide;

3. 环境法规较为宽松:通常情况下,盐湖提取碳酸锂技术需要非常轻微的环境保护措施,碳酸锂废弃物也比传统碳酸锂生产工艺更容易处理;

4. 低耗水:盐湖提取碳酸锂工艺十分节能,且其生产不但不污染环境,而且还大大减少了水的消耗。

三、盐湖提取碳酸锂的现状

目前,中国盐湖提取碳酸锂的新技术和新工艺已经实现了大规模的应用,这是由于低成本的优势。

国内几家大型碳酸锂生产企业都采用了盐湖提取碳酸锂的工艺,拥有一定的生产规模。

此外,由于技术成熟,碳酸锂产品质量也得到了很大提高。

鉴于盐湖提取碳酸锂的优势,该技术有望进一步扩大,以满足国内外对碳酸锂的不断增长的市场需求。

青海某盐湖卤水提取碳酸锂工艺技术的探讨

青海某盐湖卤水提取碳酸锂工艺技术的探讨青海是中国西部一个以盐湖资源闻名的省份,盐湖中富含碳酸锂。

碳酸锂是一种重要的工业原料,广泛应用于锂电池、催化剂、玻璃陶瓷等领域。

因此,如何高效提取出盐湖中的碳酸锂成为了青海盐湖开发利用的重要课题之一。

在青海盐湖卤水提取碳酸锂的工艺技术方面,目前主要有蒸发结晶法、溶剂萃取法、离子交换法和膜分离法等多种方法。

这些方法各有优劣,下面将对各种方法进行探讨。

蒸发结晶法是目前应用最广泛的提取碳酸锂的方法。

该方法的原理是利用卤水中碳酸锂溶解度随温度变化的特点,通过升温和再降温的过程,使碳酸锂从卤水中析出。

这种方法具有工艺简单、设备投资小和生产成本低的优点,但是存在浓缩倍数低、能耗较高的问题。

溶剂萃取法是利用有机溶剂从卤水中萃取出碳酸锂的方法。

这种方法的原理是利用有机溶剂与卤水中的碳酸锂形成络合物,通过相分离实现碳酸锂的提取。

这种方法具有提取效率高、产品纯度高的优点,但存在溶剂选择和再生成本高的问题。

离子交换法是通过固定相和流动相中锂离子之间的离子交换作用实现碳酸锂提取的方法。

这种方法的原理是利用具有特定功能基团的阳离子交换树脂将卤水中的锂离子吸附,并通过洗脱流动相来实现碳酸锂的提取。

这种方法具有操作简便、设备投资少的优点,但存在吸附容量有限、再生效果差的问题。

膜分离法是利用具有特定孔径和特殊材料的膜实现卤水中的碳酸锂离子的选择性分离的方法。

这种方法的原理是利用膜材料的渗透性和选择性,将碳酸锂离子从卤水中分离出来。

这种方法具有能耗低、技术成熟的优点,但存在膜材料选择和寿命问题。

综合考虑以上各种方法的优缺点,青海盐湖卤水提取碳酸锂的工艺技术可以采用蒸发结晶法与溶剂萃取法相结合的方式。

首先,通过蒸发结晶法将卤水浓缩,提高碳酸锂的浓度;然后,采用溶剂萃取法进一步提取卤水中的碳酸锂;最后,通过蒸发结晶法将溶剂中的碳酸锂沉淀出来,得到纯碳酸锂产品。

在工艺技术的实施过程中,还需要考虑环境保护和资源利用的问题。

盐湖卤水中锂的分离提取研究进展

盐湖卤水中锂的分离提取研究进展摘要:当前金属锂及其的化学物已被广泛应用在许多领域中,对其的需求量也在逐渐的增多,为此文章主要是对在盐湖卤水中的几个提锂技术展开了研究,望可以为有关人员提供到一定的参考和帮助。

关键字:盐湖卤水;镁锂分离;提锂1、前言锂是自然界中最轻的一种金属,其有着高的比热以及电导率,当前已被广泛应用在我国的许多领域当中。

当前科学技术的发展和进步使得金属锂及其的化学物的应用变得广泛,对其的需求量也随之而增多,为此文章主要是对如何在盐湖卤水中有效的提取锂展开了研究和探讨。

2、盐湖卤水提锂主要方法2.1、沉淀法沉淀法的原理是利用太阳能以自然蒸发,浓缩和制备蒸发罐中的含锂盐的盐,然后通过分离过程如硼去除,去除和镁去除旧盐水中存在锂。

当锂含量达到合适的浓度时,使用碳酸盐,铝酸盐或碱金属石灰和氯化钙作为沉淀剂的混合物或盐析药,以以碳酸锂的形式沉淀锂。

从盐湖盐水中提取锂包括碳酸盐沉淀,铝酸盐沉淀,水合硫酸锂结晶沉淀和近期硼镁,锂锂共沉淀等等。

采用碳酸盐沉淀法从盐水中的盐湖中提取锂是最早的研究方法,并应用于工业。

该方法是在浓缩的盐湖盐水中加入工业纯碱,以碳酸锂的形式沉淀锂。

该方法适用于从低成本盐湖中提取锂从盐湖中提取锂的比例。

该方法工艺复杂,耗碱量大,但近年来有了很大改进,已成为比盐湖盐水更主要的从锂中提取锂的方法。

目前,盐湖碳酸锂制取高纯碳酸锂的关键技术已成为新的研究热点。

当前技术进步,通过碳酸盐沉淀法从盐湖盐水中提取盐湖盐水锂碳酸锂的专利报告。

陆增等发明了一种用高镁锂比从盐湖盐水中提取碳酸锂的方法,即盐湖盐水自然蒸发并通过太阳蒸发罐浓缩,分段结晶分离,加入沉淀剂,用镁离子形成不溶的盐,固体 - 液相除去液相和镁。

调节进料溶液的pH,蒸发并浓缩以结晶NaCl。

氯化锂的浓度应大于100g/l;碳酸锂通过用苏打灰分作为沉淀剂的碳酸锂分离,分离和干燥制备,王日公等将高于盐湖的高镁盐水控制在过饱和浓度范围内40-100℃,立即用搅拌器泵入振荡分离塔,在孵化状态下,加入化学测定的碳酸钠,启动搅拌器和振荡器振荡5-10分钟,站在碳酸锂和碳酸镁的重要界面上,同时碳酸镁和碳酸镁被同时分离,碳酸锂悬浮液被脱水,并按照常规精制对粗碳酸锂进行了优化,该方法可在盐湖地区一步直接分离碳酸锂,大大减少了运输量,不需要淡水,分离步骤简单快捷,在一定程度上降低了生产成本。

从盐湖卤水中提取锂的技术研究进展与展望

・

2・

铝

镁

通

讯

2 0 1 5 年N o 2

分离塔 中, 加入化学计量 的碳酸钠 , 并同时开动搅

拌机及振荡器振荡 5 - 1 0 m i n ,静置至锂镁碳酸盐有 明显 的分界面为止 ,同步分离出碳酸镁和碳酸锂 , 再在离心机中将碳酸锂悬浮物脱水 , 将碳酸锂粗品 按常规精制法精制。 该方法可以在盐湖 区直接一步 分离出碳酸锂 ,大大减少 了运输量 ,且不需淡水 , 分离步骤简单 、快速、降低了生产成本 。 2 . 1 . 2铝酸盐沉淀法 铝酸盐沉淀法是利用各 种化学反应制得活性氢氧化铝 , 再与卤水 中锂作用 形成锂铝化合物进行提锂。 铝酸钠碳化沉淀法提锂

溶 盐 ,固液分 离 后 ,液 相 除镁 ,料 液经 调 节 o H值 ,

萃取法 、离子交换吸附法、碳化法 、焙烧浸取法、

许 氏法、电渗析法和纳滤膜分离技术等 , 在对 目前 各种方法做归纳介绍 的同时 , 也提出了以后盐湖 卤

水 提 锂 的 发展 趋 势 和 方 向 。

蒸发浓缩 ,使 N a C 1 结 晶析 出,氯化锂浓度应达到 1 0 0 以上; 以纯碱为沉淀剂 , 使碳酸锂沉淀析出 ,

2 0 1 5 年№ 2

铝

镁

通

讯

从 盐 湖 卤水 中提 取 锂 的技 术研 究进 展 与展 望

刘卓 ,柴登 鹏 ,周 云峰 ,李 昌林 ,侯光辉 ,汪艳芳 ,邝小然

( 中国铝业郑州有 色金属研究院有限公司,河南 郑 州 4 5 0 0 4 1 )

摘 要 :金属锂及 其化舍物在 多个领域 的应用越来越广泛 ,其 需求量也 越来越大 ,2 1 世 纪锂 盐生产主要来 自盐湖

卤水。本 文归纳总结 了沉淀 法、萃取法、吸 附法等十余 种 目前 国内盐湖卤水提锂 的主要方 法,并指 出了各种方法的 优 缺点 ,为盐湖锂 资源的开发提供参考 ,同时提 出了以后盐湖 卤水提锂 的研 究方向。

国内盐湖卤水提取碳酸锂生产工艺及现状

国内盐湖卤水提取碳酸锂生产工艺及现状国内盐湖卤水提取碳酸锂生产工艺及现状盐类和碳酸锂都是我国经济发展中必不可缺的物资,同时对我国的国防建设也具有非常重要现实意义。

近年来,锂电子电子已经成为化学电源行业发展的热潮,由于它具有不含铅汞,自放电速率低,环保等优势,因此目前在电源行业得到了较为广泛的应用。

我国作为一个锂资源丰富的国家,在盐湖,温泉水等资源中都含有大量锂资源,同时由于工业排放大量废水,导致有害离子的产生,所以加强对锂资源的研究是非常有必要的。

据工作人员调查,将锂电子的电池广泛的应用在相应领域中,不仅可以降低资源成本,还可以更好的满足电源市场的需求,因此必须提高对卤水提取碳酸锂相关工作的研究,从而有效地解决我国而临的资源紧缺的问题。

1卤水提取中碳酸锂技术工艺分析根据锂资源种类的不同可以将锂资源提取技术分为这两类:盐湖卤水提取和矿石提取。

锂资源提取技术历史悠久,在工作人员的努力以及有关部门的大力支持下,目前碳酸锂的提取技术已经相对成熟,其操作工艺主要包括酸法,酸法还包括了醋酸钠法,氯化钠法,硫酸法等,但是从目前实际情况看来,在固体采矿过程中提取碳酸锂比较复杂,必须经过粉碎,磨矿,焙烧等工作流程才可以顺利的获取可溶态碳酸锂化合物,同时在此项工作的进行中还需要消耗大量酸碱以及能量,并带来设备严重腐蚀问题。

现阶段我国工业级市场,碳酸锂的价格为36000元/t左右,如果将锂灰石作为碳酸锂的提取材料,才可以将其资源成本控制在26000元/t,节约成本为10000元/t,由于不能更好地满足行业需求,所以需要加强对盐湖卤水获取碳酸锂资源的大力研究,使其成为卤水取锂工作的主流技术。

1.1沉淀法这种方法是最早在工业得到应用的方法,其中主要包含了铝酸沉淀法,碳酸沉淀法,其中的碳酸沉淀法主要应用在工业生产过程中,这种方法的应用原理为:借助太阳能将蒸汽池中含有锂资源的卤水以自然蒸发的方式来进行浓缩,并进行拖硼酸化,并在锂含量得到标准,其浓度逐渐升高时,及时使用石灰将其中的镁除掉,最后将其以碳酸锂形式产生,并进行相应的干燥处理,成功得到碳酸锂产品。

从盐湖卤水中提取锂的吸附技术及研究进展_董茜

第 36卷第 3期 盐业与化工

对 L i+有吸附活性。其吸附和洗脱机理为 :

L iC l·2A l (OH ) 3 · nH2 O + H2 O

xL iC l +

(1 - x) L iCl·2A l(OH ) 3 · ( n + 1) H2 O

较小的金属离子可进入吸附剂中占据 A l (OH ) 3

层八面体的空穴 ,这里的阴离子空穴起到离子筛效

无机离子吸附法是利用无机离子吸附剂对 L i+ 有较高的选择性和特定的记忆效应特点 ,实现从稀 溶液中选择性提锂的方法 。特别是有些具有离子筛 效应的无机离子交换吸附剂 ,对于从高镁锂比的盐 湖卤水中分离 L i+有很好的选择吸附性 。目前研究 较多的提锂无机离子交换吸附剂主要有 :无定型氢 氧化物吸附剂 、层状吸附剂 、复合锑酸盐吸附剂和铝 盐吸附剂 、离子筛型氧化物吸附剂 。 2. 2. 1 无定型氢氧化物吸附剂

关键词 : 金属锂 ;盐湖卤水 ;吸附法 中图分类号 : TQ131. 11 文献标识码 : A 文章编号 : 1673 - 6850 (2007) 03 - 0031 - 04

Adsorp tion Techniques and Progress on the Extraction

of L ithium from Salt Lake B rines

应 ,因受空间位阻的影响 ,较大的碱金属及碱土金属

盐湖卤水中锂的分离提取研究进展

综述与专论盐湖卤水中锂的分离提取研究进展吴静,任秀莲,魏琦峰[哈尔滨工业大学(威海)海洋科学与技术学院,山东威海264200]摘要:自2015年新能源汽车的爆发式增长,使得世界锂的需求量急速增加,加速锂资源的开发具有重要意义。

中国境内锂资源颇为丰富,主要存在于锂矿与盐湖卤水中,其中以盐湖卤水为主。

而卤水提锂以其能耗低、成本低等显著优势成为未来获取锂资源的重要方向。

总结归纳了现有的卤水提锂方法,重点阐述了目前研究较多的萃取法、吸附法、膜分离法和电化学法。

目前,萃取法大多以萃取剂-氯化铁-稀释剂为萃取体系,着重对萃取剂与稀释剂的种类进行研究;吸附法中吸附剂为实验的关键,近年来铝基吸附剂和离子筛型吸附剂成为研究的热点,如何造粒以及如何降低溶损率将成为今后主要的研究方向;膜分离法中提高吸附容量是使用膜分离法从卤水中提锂的关键,膜分离法中纳滤膜与电渗析较为成熟;关于电化学提锂,研究人员提出使用不同的吸附剂作为电极材料,提锂效果得到显著提高,电化学提锂这一新方法的崛起为卤水提锂提供了新思路。

关键词:盐湖卤水;锂;萃取;离子筛吸附;纳滤;电渗析;电化学中图分类号:TQ131.11文献标识码:A文章编号:1006-4990(2020)12-0001-06Research progress on separation and extraction of lithium from salt-lake brineWu Jing ,Ren Xiulian ,Wei Qifeng(School of Marine Science and Technology ,Harbin Institute of Technology of W eihai ,Weihai 264200,China )Abstract :Since the explosive growth of new energy vehicles in 2015,the demand for lithium has increased rapidly in the world.Therefore ,it is of great significance to accelerate the development of lithium resources.Lithium resources in China are quite abundant ,mainly existing in lithium ore and salt lake brine ,and salt lake brine is the main source.With the significant advantages of low energy consumption and low cost ,lithium extraction from brine has become an important direction for ob⁃taining lithium resources in the future.The existing methods of extracting lithium from brine were summarized ,and the ex⁃traction method ,adsorption method ,membrane separation method and electrochemical method that currently being studied were expounded emphafically.At present ,FeCl 3-diluent is still used as extraction system in most extraction methods.The types of extractants and diluents were studied primarily.In the adsorption method ,adsorbents are the key to the experiment.In recent years ,aluminum⁃based adsorbents and ionic sieve adsorbents have become the focus of research ,How to granulate and how to reduce the dissolution loss rate will become the main research direction in the future.In membrane separation ,the key of the two methods is to improve the adsorption capacity ,and nanofiltration and electrodialysis in membrane separation method are relatively mature.As for electrochemical lithium extraction ,researchers proposed to use different adsorbents aselectrode materials to significantly improve the lithium extraction effect.The rise of electrochemical lithium extraction method provides a new idea for lithium extraction from brine.Key words :salt⁃lake brine;lithium;extraction;ion screen adsorption;nanofiltration;electrodialysis;the electrochemistry随着有色金属的快速发展,有色金属逐渐发展成为一把衡量国家经济实力水平的标尺[1]。

碳酸盐型富锂卤水中锂的提取装备的国内外研究现状与比较分析

碳酸盐型富锂卤水中锂的提取装备的国内外研究现状与比较分析随着锂电池等高能源存储设备的广泛应用,对锂资源的需求正在不断增加。

碳酸盐型富锂卤水是锂资源的重要来源,因此开发高效提取锂的装备对锂资源的开发具有重要意义。

本文将对碳酸盐型富锂卤水中锂的提取装备的国内外研究现状和比较分析进行探讨。

一、国内碳酸盐型富锂卤水中锂的提取装备研究现状国内对碳酸盐型富锂卤水中锂的提取装备的研究起步较早,已经取得了一定的研究成果。

目前,常见的提取方法主要包括溶剂萃取法、膜分离法、离子交换法和晶体化学法等。

首先,溶剂萃取法是目前应用最广泛的提取方法之一。

研究人员通过选择合适的有机溶剂,将其与碳酸盐型富锂卤水中的锂离子发生萃取反应,实现锂离子的分离和提取。

该方法具有操作简单、提取效率高、提取速度快等优点,但溶剂回收和环保问题仍然是研究热点和难点。

其次,膜分离法也是一种常用的提取方法。

通过选择合适的膜材料和工艺条件,可以实现对碳酸盐型富锂卤水中锂离子的选择性分离和富集。

该方法具有高效、省能、环保等优点,但膜的选择和维护仍然是亟待解决的问题。

再次,离子交换法是一种传统的提取方法,在国内仍然得到广泛应用。

通过将碳酸盐型富锂卤水与具有选择性吸附性能的离子交换树脂接触,实现锂离子的吸附和脱附。

该方法具有操作简便、成本较低等优点,但树脂的选择和循环使用仍然是需要研究的问题。

最后,晶体化学法是一种新兴的提取方法。

通过控制碳酸盐型富锂卤水中锂离子的浓度和温度等条件,促使其在特定的晶体结构中重新生成,实现锂离子的富集和分离。

该方法具有高效、环保等优点,但晶体生长的控制和晶体产品的收集仍然面临挑战。

二、国外碳酸盐型富锂卤水中锂的提取装备研究现状国外对碳酸盐型富锂卤水中锂的提取装备的研究相对较少,但取得了一些进展。

国外主要关注的提取方法包括电化学法、压力浸出法和湿法烧结法等。

首先,电化学法是一种非常有潜力的提取方法。

通过在碳酸盐型富锂卤水中施加电场,促使锂离子在电解质溶液中发生电离和移动,最终实现锂离子的富集和分离。

从盐湖卤水中提取与回收锂的技术进展及展望

MATERIALS REPORTS2019,Vol.33, 从盐湖卤水中提取与回收锂的技术进展及展望苏慧朱兆武1,2,王丽娜齐涛三1中国科学院过程工程研究所,湿法冶金清洁生产技术国家工程实验室,北京1001902中国科学院绿色过程与工程重点实验室,北京1001903中国科学院大学化工学院, 北京101408近年来随着便携式电子设备和电动汽车的迅速发展,锂在新型能源材料领域中的应用日益显现,其开发与利用也受到了高度的关注。

锂主要存在于矿石和盐湖卤水资源中,其中盐湖卤水中的锂储量高达70%以上。

盐湖卤水提锂工艺简单,能耗低,省去了矿石加工分解的复杂过程,避免了大量酸性或碱性固体废渣的产生,环境友好。

因此与矿石提锂工艺相比,盐湖卤水提锂工艺具有明显的技术及经济优势,是世界锂产品生产的主要途径。

然而,盐湖卤水中除锂外还含有大量的钠、钾、硼、镁等元素,因此在提锂过程中需要对杂质离子加以分离净化,其中镁锂的分离最为困难。

国外的盐湖卤水大多镁锂比(质量比)低(Mg/Liv20,w/w),—般采用盐田浓缩-转化法提取锂,工艺简单、成本低。

而我国除了新疆扎布耶盐湖为世界唯一的低镁锂比碳酸盐型盐湖外,其他均为高镁锂比盐湖(Mg/Li>20),传统的蒸发-转化工艺失去效果,因此开发适应于高镁锂比盐湖卤水的提锂技术成为当前研究的热点。

针对高镁锂比盐湖卤水研究开发了许多新工艺,如煅烧浸取法、溶剂萃取法、膜分离法、离子交换与吸附法等。

其中煅烧浸取法可实现卤水中多资源的综合利用,但水蒸发量大,能耗高,产生的HCI对设备腐蚀性大,而且污染严重。

溶剂萃取法操作连续、处理量大、固定投资小、运行成本低,但高酸反萃以及溶剂的损失制约了该方法的大规模应用,急需开发新的萃取体系解决这些问题。

膜分离法步骤简单、试剂耗量低、清洁无污染,但膜成本较高,膜中毒以及使用寿命短的问题有待解决,而且该方法耗水量大。

离子交换与吸附法选择性好、收率高,其中铝基吸附剂实现了规模化工业生产,但吸附法必须与其他方法结合进行锂的生产。

盐湖卤水提锂方法研究

盐湖卤水提锂方法研究提纲:一、盐湖卤水提锂方法的研究背景和意义二、盐湖卤水提锂方法的分类和特点分析三、盐湖卤水提锂方法的产业化进程和发展趋势四、盐湖卤水提锂方法的环保特点及其优化实践五、盐湖卤水提锂方法的经济效益分析和推广应用策略一、盐湖卤水提锂方法的研究背景和意义盐湖卤水提锂是一种利用盐湖卤水提取锂元素的技术方法。

盐湖卤水中含有丰富的锂元素,在全球绿色能源发展、新能源汽车、消费电子等领域均有广泛的应用前景。

在打破锂资源供给瓶颈和促进能源革新等方面具有重要的战略意义。

而同时,盐湖卤水提锂技术的可持续性与环保性亦为人们所关注。

因此,要深入研究盐湖卤水提锂技术的特点、工业化应用等方面,以推动其在未来的重要性。

二、盐湖卤水提锂方法的分类和特点分析目前,盐湖卤水提锂的方法主要分为溶剂萃取法、化学分析法、碳酸盐法等,各具不同的特点。

1. 溶剂萃取法:以溶剂将卤水中的锂从水相萃取到有机相中,再采用电解或与碳酸钾反应,获取锂质纯碳酸盐和碘酸锂等。

这种方法处理量大、适用性广、提取效率高、提取成本低等优点,但却存在高溶剂消耗、纯化难度大等问题。

2. 化学分析法:采用氢氧化钠中和盐湖卤水,将盐湖卤水中的锂通过一系列化学反应结晶分离。

然而,由于反应过程不可逆、粉化程度难以控制等问题导致了提锂难度大、纯度低等问题。

3. 碳酸盐法:将浓缩的卤水溶于氢氧化钾,结晶分离含锂的碳酸盐。

虽然该方法容易控制、成本较低、含量高等优势,但由于难以克服无法回收的硫酸镁问题、处理量受限等原因导致其应用局限。

三、盐湖卤水提锂方法的产业化进程和发展趋势从目前的研究现状看,国内外很少有盐湖卤水提锂技术能够产业化推广。

虽然盐湖卤水具有资源丰富、绿色环保、技术门槛较低等优势,但其加工复杂、提锂成本较高等问题使其在产业化进程中受到了很大的制约。

为了实现盐湖卤水提锂技术产业化的突破,需加强技术创新、完善产业链,提高提锂效率,降低提锂成本,拓展应用领域。

盐湖卤水提锂的研究进展

盐湖卤水提锂的研究进展在现代社会中,锂已成为一种重要的稀有金属,广泛应用于锂离子电池、电动车辆、移动设备等领域。

然而,传统的锂资源主要来自于矿石,开采和提取锂的过程会对环境造成严重污染并且成本高昂。

因此,科学家们开始研究使用盐湖卤水作为一种新型的锂资源。

盐湖卤水是指存在于含锂盐的盐湖中的水体。

它富含锂、钾、镁等多种金属,其中锂是主要的资源。

由于盐湖卤水的锂含量通常较低,提取锂的过程相对复杂。

仅仅通过蒸发浓缩,锂的提取效率很低,一般在30%-40%之间。

因此,科学家们需要研究和开发新的技术来提高锂的提取效率。

目前,有两种常见的方法来提取盐湖卤水中的锂。

一种是使用化学药剂与溶液中的锂发生反应,通过沉淀、过滤、干燥等步骤来获得纯锂产品。

这种方法成本较高,且对环境有一定影响。

另一种是使用离子交换膜技术,通过离子交换膜分离出锂离子,并进行电解得到高纯度的锂金属。

这种方法可以实现高效率的锂提取,但需要更多的研究来提高膜的选择性和稳定性。

除了提取锂的技术,科学家们也开始研究盐湖卤水资源的开发和管理。

在盐湖卤水提取锂的同时,也会产生大量的废水和废盐。

这些废水和废盐需要被处理和储存,以减少对环境的影响。

目前,一些国家已经推出了相关政策和法规,要求企业在盐湖卤水资源开发中进行环境保护。

另外,科学家们也在研究如何提高盐湖卤水的锂含量。

一种方法是通过改变盐湖环境,例如加入化学物质或调整温度,促使锂离子与其他金属离子发生反应,形成高锂含量的盐湖卤水。

另一种方法是通过盐湖卤水的蒸发浓缩过程,将锂离子浓缩到较高的浓度。

这些方法都需要进一步的研究和实践来验证其可行性和效果。

虽然盐湖卤水提锂的技术还在研究阶段,但它具有很大的发展潜力。

与传统的矿石开采相比,利用盐湖卤水提取锂可以减少环境污染和成本,并且锂资源更为广泛和可持续。

未来,科学家们将继续努力改进提取锂的技术,以实现更高的效率和更低的成本,推动锂资源的可持续利用。

盐湖卤水提锂方法研究

盐湖卤水提锂方法研究由智利SQM公司和德国ChemetallSCL公司开发的智利阿塔卡玛盐湖是世界上利用碳酸盐沉淀法从低镁锂比卤水生产碳酸锂产品的代表,两家公司的年产能分别达到了42000t和23000t[6]。

智利SQM公司碳酸锂生产工艺如图3所示。

此法工艺成熟,对环境危害较小。

由于在除镁过程中要消耗大量的纯碱,因此长期以来,该方法对于镁锂比高的盐湖卤水并不适用,但近年来已有将该法应用于高镁锂比的盐湖卤水中提锂生产碳酸锂的专利报道。

王日公等[7]使用高镁锂比盐湖卤水在40~100℃温控条件下使其达到过饱和状态,然后抽入到带搅拌器的振荡分离塔中;加入化学计量的碳酸钠,同时开动搅拌器及振荡器,振荡5~10min后静置,直至观察到锂镁碳酸盐有明显的分界面后,使用离心机同步分离碳酸镁和碳酸锂粗品,并将粗品精制后得到碳酸锂产品。

陆增等[8]利用太阳能日晒蒸发池使盐湖卤水自然蒸发浓缩,分段结晶分离后加入沉淀剂,与镁离子形成难溶盐,进行固液分离,得到的液相进行初步除镁,使氯化锂浓度达到100g/L以上;最后加入沉淀剂纯碱充分反应,使碳酸锂沉淀析出,经分离、干燥等工序制得碳酸锂产品。

吸附法吸附法是使用对Li+有较高选择性的吸附剂来吸附Li+,再洗脱Li+,达到分离L i+与其它杂质离子的目的,适用于从高镁低锂型的盐湖卤水提锂过程,具有工艺简单、选择性好、回收率高、对环境无污染等特点,其生产工艺如图4所示。

目前已应用于工业化生产的锂吸附剂的是铝酸盐吸附剂和无定型氢氧化物吸附剂。

美国FMC公司根据其开发的阿根廷霍姆布雷托盐湖锂含量较低(含Li+0.06%),镁锂比不高(1.37),卤水杂质少等特点[9],采用了自主研发的选择性净化吸附法工艺从盐湖卤水中提锂生产Li2CO3、LiCl等产品。

虽然其生产细节尚未披露,但该公司申请的专利报道为基于对Li+选择性高的铝酸盐吸附剂来提取锂。

根据其工艺专利介绍,该工艺使用了无定型铝酸盐对卤水中的锂具有高效选择沉淀的作用,会形成[LiCl•Al(OH)3•xH2O]的复合物这一原理,从而达到分离回收锂的目的。

吸附法从盐湖卤水中提锂的研究进展

吸附法从盐湖卤水中提锂的研究进展郭敏;封志芳;周园;李权;张慧芳;吴志坚【摘要】综述了有机、无机两大类吸附剂从盐湖卤水中吸附提锂的研究现状,特别综述了层状吸附剂、无定形氢氧化物吸附剂、锑酸盐吸附剂、铝盐吸附剂和离子筛型吸附剂等的研究应用现状,重点对比了国内外吸附法提锂的工艺技术及各类吸附剂的优、缺点,分析了现存吸附法提锂工艺中存在的一些问题,并从离子筛吸附剂合成条件、粉末状吸附剂造粒方式和吸附剂再生等方面建议了吸附法卤水提锂的改进方向。

%The research progress on extracting lithium from salt lake brines by organic and inorganic adsorbents was introduced, the application of layered adsorbent, amorphous hydroxide adsorbent antimonate adsorbent, aluminum salt adsorbent and ionic-sieve sorbent was reviewed, the adsorption methods were contrasted especially. The problems existed in the adsorption methods at present were analyzed, the recommendations in synthesis condition, granulation method and utilization were suggested.【期刊名称】《广州化工》【年(卷),期】2016(044)020【总页数】4页(P10-13)【关键词】锂;盐湖卤水;吸附法;吸附剂【作者】郭敏;封志芳;周园;李权;张慧芳;吴志坚【作者单位】中国科学院青海盐湖研究所,中国科学院盐湖资源综合高效利用重点实验室,青海西宁 810008; 青海省盐湖资源化学重点实验室,青海西宁 810008; 江西赣锋锂业股份有限公司博士后科研工作站,江西新余 338004;江西赣锋锂业股份有限公司,江西新余 338004;中国科学院青海盐湖研究所,中国科学院盐湖资源综合高效利用重点实验室,青海西宁 810008; 青海省盐湖资源化学重点实验室,青海西宁 810008;中国科学院青海盐湖研究所,中国科学院盐湖资源综合高效利用重点实验室,青海西宁 810008; 青海省盐湖资源化学重点实验室,青海西宁 810008;中国科学院青海盐湖研究所,中国科学院盐湖资源综合高效利用重点实验室,青海西宁 810008; 青海省盐湖资源化学重点实验室,青海西宁 810008;中国科学院青海盐湖研究所,中国科学院盐湖资源综合高效利用重点实验室,青海西宁 810008; 青海省盐湖资源化学重点实验室,青海西宁 810008【正文语种】中文【中图分类】TQ131.11自然界中锂资源主要存在于锂辉石和锂云母等矿石、盐湖卤水、海水等中。

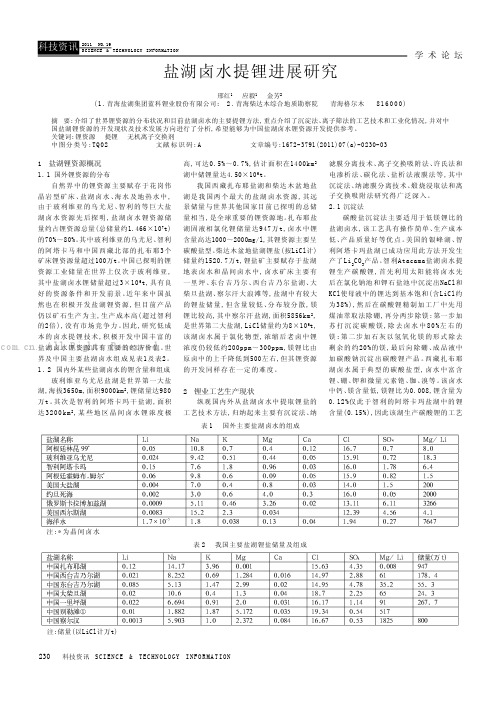

盐湖卤水提锂进展研究

学 术 论 坛1 盐湖锂资源概况1.1国外锂资源的分布自然界中的锂资源主要赋存于花岗伟晶岩型矿床、盐湖卤水、海水及地热水中,由于玻利维亚的乌尤尼、智利的等巨大盐湖卤水资源先后探明,盐湖卤水锂资源储量约占锂资源总量(总储量约1.466×107t)的70%~80%。

其中玻利维亚的乌尤尼、智利的阿塔卡马和中国西藏北部的扎布耶3个矿床锂资源量超过100万t。

中国已探明的锂资源工业储量在世界上仅次于玻利维亚,其中盐湖卤水锂储量超过3×106t,具有良好的资源条件和开发前景。

近年来中国虽然也在积极开发盐湖锂资源,但目前产品仍以矿石生产为主,生产成本高(超过智利的2倍),没有市场竞争力。

因此,研究低成本的卤水提锂技术,积极开发中国丰富的盐湖卤水锂资源具有重要的经济价值。

世界及中国主要盐湖卤水组成见表1及表2。

1.2国内外某些盐湖卤水的锂含量和组成玻利维亚乌尤尼盐湖是世界第一大盐湖,海拔3650m,面积9000km 2,锂储量达980万t 。

其次是智利的阿塔卡玛干盐湖,面积达3200km 2,某些地区晶间卤水锂浓度极高,可达0.5%~0.7%,估计面积在1400km 2湖中储锂量达4.50×106t。

我国西藏扎布耶盐湖和柴达木盆地盐湖是我国两个最大的盐湖卤水资源,其远景储量与世界其他国家目前已探明的总储量相当,是全球重要的锂资源地。

扎布耶盐湖固液相氯化锂储量达947万t,卤水中锂含量高达1000~2000mg/l,其锂资源主要呈碳酸盐型。

柴达木盆地盐湖锂盐(按LiCl计)储量约1520.7万t,锂盐矿主要赋存于盐湖地表卤水和晶间卤水中,卤水矿床主要有一里坪、东台吉乃尔、西台吉乃尔盐湖、大柴旦盐湖、察尔汗大浪滩等,盐湖中有较大的锂盐储量,但含量较低、分布较分散,镁锂比较高,其中察尔汗盐湖,面积5856km 2,是世界第二大盐湖,LiCl储量约为8×106t,该湖卤水属于氯化物型,浓缩后老卤中锂浓度仍较低约200ppm~300ppm,镁锂比由原卤中的上千降低到500左右,但其锂资源的开发同样存在一定的难度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

前言

自然界中的锂资源主要赋存于花岗伟晶岩型矿 床、盐湖卤水、海水及地热水中。据统计, 盐湖卤水 锂资源储量约占锂资源总量的 70~ 80% , 因此盐湖 卤水提锂将成为锂盐生产的主攻方向。近年来, 智 利的阿塔卡玛( At acama) 盐湖, 美国的西尔斯( Sear2 les) 湖, 银 峰 ( Silver P eak) 湖 地 下 卤 水 和 阿 根 廷 Hombe Muert o 盐湖, 形成较强的生产能力。目前, 全球从卤水中生产的锂盐产品( 以碳酸锂计) 已占锂 产品总量的 85% 以上。

水合硫酸锂结晶沉淀法上世纪 80 年代已有专 利报导, 但所得 Li2SO4#H2O 纯度< 95% , 回收率< 76% 。近年, Jerome[5] 用 At acama 盐湖 卤水蒸发浓 缩获得两种不同组成的卤水, 混合后卤水中的硫酸 锂超过它的溶解 度, 再分三个阶段沉 淀出 Li2SO4# H2O 晶体。第一种卤水中氯化钾、光卤石和硫酸锂 饱和, 含 Mg2+ 4. 7~ 6% , Li+ 0. 8~ 1. 2% , SO24- 1. 2 ~ 4. 2% ; 第二种卤水中水氯镁石、光卤石和硫酸锂

第 70 页

ww w . globesci. com

2006 年 10 月

世界科技研 究与发展

21 世纪青年学者论坛

饱和, Li+ 含 量 2. 5 ~ 6% , Mg2+ < 6% , SO24- < 012% 。两种卤水以三种形式混合: 一是两种卤水先 分别 预 热至 30 ~ 70 e , 在结 晶 器 中 混 合 沉 淀 出 Li2SO4#H 2O 晶体, 再进行固液分离, 洗涤; 二是直接 将两种卤水混合, 首先沉淀出光卤石, 固液分离后母 液送至另一结晶器沉淀出 Li2SO4#H2O 晶体, 再进 行过滤、洗涤; 三是先将由氯化钾、光卤石和硫酸锂 饱和的卤水冷却至 5~ 15 e 沉淀出光卤石, 分离母 液并预热至 20~ 40 e 后, 与另一种水氯镁石饱和的 卤水混合沉淀出 Li2SO4#H 2O 晶体, 再进行固液分 离, 洗涤, 流程中产生的多余母液送至蒸发池浓缩后 再返回流程, Li2SO4 #H2O 纯度可达 98. 97% , 锂的 总回收率达 73. 3% 。该方法不需另加化学原料, 较 为适合于低镁锂比的硫酸盐型盐湖卤水, 其技术关 键要获得上述两种不同组成的卤水。 1. 4 硼镁、硼锂共沉淀法

Abstr act: Metallic lithium and its compounds have bright prospects in the fields of energy sources and new materials. In t he new century, it will be a new approach to recover lithium from salt lake brines for the industr y of lithium salts. In the paper, the processes and techniques for lithium r ecovery from salt lake brines were synthetically analyzed, and the devel2 opmental trend for lithium separation from salt lake brines was also pointed out. Key words: salt lake br ine, lithium resources, lithium r ecovery, lithium carbonate

LIU Yuanhui1, 2 DENG Tianlong1* * ( 1. Qinghai Inst itut e of Salt Lakes, Chinese Academy of Sciences, Xining 810008;

2. Graduat e Universit y of Chinese Academy of Sciences, Beijing 100039)

第 28 卷

第5期

2006 年 10 月 69- 75 页

世界科技研究与发展

WORLD SCI2TECH R& D

Vol. 28

No. 5

Oct. 2006 pp. 69- 75

国内外从盐湖卤水中提锂工艺技术研究进展*

刘元会1, 2 邓天龙1* *

( 1. 中国科学院青海盐湖研究所, 西宁 810008; 2. 中国科学院研究生院, 北京 100039)

* 资金项目: 中国科学院/ 百人计划0 项目( 0560051057)资助。 * * 通讯作者: 邓天龙, E2 mail: tldeng@ isl. ac. cn。

www . globesci . com

纵观国内外从盐湖卤水中提取锂盐的工艺技术 方法, 归纳起来主要有沉淀法、萃取法、离子交换吸 附法、碳化法、煅烧浸取法、许 氏法和电渗析法等。 其中沉淀法、萃取法、离子交换吸附法和碳化法研究 得广泛深入, 是主要的盐湖卤水提锂方法, 从卤水中 提取锂盐在工业上一般都是采用蒸发 ) 结晶 ) 沉淀 法, 该法的最终产品一般都是碳酸锂。本文针对国 内外盐湖卤水提锂研究进展进行了归纳总结。

Hale Waihona Puke 1 沉淀法沉淀法从盐湖卤水中提锂包括碳酸盐沉淀法、 铝酸盐沉淀法、水合硫酸锂结晶沉淀法以及最近出 现的硼镁、硼锂共沉淀法等方法。 1. 1 碳酸盐沉淀法

碳酸盐沉淀法从盐湖卤水中提锂是最早研究并 已在工业上应用的方法, 该方法是将工业纯碱加入 浓缩的盐湖卤水中使锂以碳酸锂形式析出。此法适 宜于低镁锂比的盐湖卤水提锂。美国西尔斯湖、银 峰锂 矿及 智利 阿 塔卡 玛 盐湖 都 采用 此 方 法开 发 Li2CO3 产品。Minsal 公司开发智 利 At acama 盐湖 卤水生产碳酸锂采取的工艺是: 利用太阳能将卤水 先后在氯化钠池和钾石盐池中沉淀出 NaCl 和 KCl,

第 69 页

21 世纪青年学者论坛

世界科技研究与发展

2006 年 10 月

使母液中的锂达到饱和( 含 LiCl 约为 38% ) , 然后在 碳酸锂精制加工厂中先用煤油萃取法除硼, 再分两 步除 镁: 第 一 步加 苏 打沉 淀 碳酸 镁, 除 去卤 水 中 80% 左右的镁; 第二步加石灰以氢氧化镁的形式除 去剩余的约 20% 的镁, 最后向除硼、镁的卤 水中加 碳酸钠沉淀出碳酸锂产品。该类方法工艺流程较复 杂, 耗碱量较大, 但近年来已有较大的改进, 已成为 低镁锂比盐湖卤水提锂的主要方法。Daniel 等[1] 将 采用此法得到的碳酸锂泥浆在自行设计的反应器中 与 CO2 反应转化成 LiH CO3 水溶液, 再经过滤除杂、 离子交换除 Ca2+ 、Mg2+ 后, 溶液转入另一反应器于 60~ 100 e 加热沉 淀出 高纯 Li2CO3 ( > 99. 4% ) 产 品, 钠含量低于 20mg/ kg。目前, 以盐湖 Li2CO3 工 业纯产品为原料, 制取高纯 Li2CO3 的关键技术研究 已成为新的研究热点。

摘 要: 金属锂及其化合物在能源和新材料方面 具有重大应用前景, 盐湖卤水提锂 将成为 21 世纪锂 盐生产的主 攻 方向。本文综合分析了国内外盐湖卤水提锂的工艺技术, 提出了盐湖卤水提锂的发展趋势。 关键词: 盐湖卤水 锂资源 提锂 碳酸锂

Progresses on the P rocess and Technique of Lithium Recovery from Salt Lake Brines Around the World*

锂 0. 13% ) 的卤水中沉淀锂分离镁。锂镁的分离率 均达 95% 以 上。铝 锂 沉 淀 物 ( LiCl # 2Al ( OH ) 3 # nH2O) 于 350 e 焙烧 30min, 用水在室温下浸取, 使

沉淀物中铝锂分离。浸 取液用石灰乳 和纯碱除去 镁、钙等杂质, 蒸 发浓缩, 加入 20% 碳酸钠溶液, 在 95 e 反应生成碳酸锂, 经洗涤烘干可达工业一级品 标准。从 碳 化 液中 回 收 的纯 碱 与氢 氧 化 铝渣 在 900 e 煅烧, 浸取后得到铝酸钠溶液可循环使用。盐 湖所黄师强等用铝酸钠碳化焙烧法从大柴旦盐湖饱 和氯化镁卤水 脱硼母液中进行了提取 碳酸锂的研 究, 锂沉淀率和镁分离率可达 95% 以上, 制得的碳 酸锂纯度 98% 以上, 锂收率达 87% , 并发现无定形 氢氧化铝溶液对锂具有高效选择性且与制备方法无 关。铝酸钙沉淀法提锂是将氢氧化铝与碳酸钙焙烧 形成铝酸钙, 铝酸钙在酸化条件下转化为活性氢氧 化铝, 作为 卤水中锂的沉淀剂, 再将含 锂沉淀物加 压、高温压 煮分解出锂盐, 最后以纯碱 沉淀出碳酸 锂。此方法 锂的总 回收率 为 84% , 碳 酸锂纯 度为 98. 5~ 99. 0% , 工艺的工序较多、周期较长。以色列 Epstein 等[ 4] 以 AlCl3 为原料加到死海卤水中, 用 Ca ( OH) 2 调节 pH 值 6. 8~ 7. 0, 形成的氢氧化铝沉淀 含有大量的锂, Li2O/ Al2O3 摩尔比为 1B5; 沉淀分离 并水洗后溶解在 36% 的盐酸中, 再用有机溶剂 ( 如 甲基异丙酮) 萃取锂, AlCl3 和沉淀的水洗液可以被 循环利用, 该法提锂结合了溶剂萃取法, 但工艺流程 较繁琐。日本学 者 Yanagase 用铝酸盐沉淀法从地 热水中回收锂时发现, 先沉淀地热水中的 Ca、Mg, 再加入铝盐 AlCl3#6H2O, 调 pH 值 10- 13, 形成的 铝盐沉淀剂能够与地热水中的 Li+ 更有效地结合成 锂铝化合物。值得指出的是: 铝酸盐沉淀法提锂主 要存在着淡水耗量大、碳化液及焙烧浸取液蒸发能 耗高和碳酸钠消耗多, 致使生产成本较高等问题, 至 今尚未实现工业化应用。 1. 3 水合硫酸锂结晶沉淀法