高炉炼铁工艺及强化操作109页PPT

合集下载

高炉炼铁基本原理及工艺PPT课件

盐的问题) 7.存在选用何种液相体系作为固结成型机理问题 8.如何解决还原性与强度矛盾的问题

-

14

(四)强化烧结的措施

1.改善透气性:适宜的水分、延长混料时间、小球烧结、预热 混合料

2.提高抽风负压:但需考虑电耗成本增加问题

3.高压烧结:增加气体质量流量

4.热风烧结:可部分解决还原性与强度之间的矛盾

提高炉渣R

生铁中保持一定[Si]

-

23

(2)Si的还原

①生铁中[Si]的要求:

制钢铁[Si]≤0.6

铸造铁1.25≤[Si]≤4.25

② Si 还原的特点:

大量吸热

全部直接还原

焦比K↑

③ Si 还原的途径:

气化还原: SiO2+C=SiO(g)+CO

SiO(g)+[C]=[Si]+CO 渣铁反应:(SiO2)+2[C]=[Si]+2CO ④控制Si 还原的因素:

-

34

五、高炉强化冶炼手段与方法

1.大风量问题:

风量增加,炉内传热效果下降,ri降低,K 增加;风量应与还原性相适应

2.高风温的问题:

风温增加,传热推动力增加,但利用风温 的同时K势必降低,透气性将下降

-

28

(三)风口前C的燃烧

1.风口前C燃烧的意义

占总C量的70%,其它碳用于:

直接还原:(FeO)+C=[Fe]+CO

(MnO)+C=[Mn]+CO

(CaO)+[S]+C=CaS+CO

↓

使煤气中CO增加

CO2、H2O的气化: CO2+C=2CO H2O+C=H2+CO ↓

-

14

(四)强化烧结的措施

1.改善透气性:适宜的水分、延长混料时间、小球烧结、预热 混合料

2.提高抽风负压:但需考虑电耗成本增加问题

3.高压烧结:增加气体质量流量

4.热风烧结:可部分解决还原性与强度之间的矛盾

提高炉渣R

生铁中保持一定[Si]

-

23

(2)Si的还原

①生铁中[Si]的要求:

制钢铁[Si]≤0.6

铸造铁1.25≤[Si]≤4.25

② Si 还原的特点:

大量吸热

全部直接还原

焦比K↑

③ Si 还原的途径:

气化还原: SiO2+C=SiO(g)+CO

SiO(g)+[C]=[Si]+CO 渣铁反应:(SiO2)+2[C]=[Si]+2CO ④控制Si 还原的因素:

-

34

五、高炉强化冶炼手段与方法

1.大风量问题:

风量增加,炉内传热效果下降,ri降低,K 增加;风量应与还原性相适应

2.高风温的问题:

风温增加,传热推动力增加,但利用风温 的同时K势必降低,透气性将下降

-

28

(三)风口前C的燃烧

1.风口前C燃烧的意义

占总C量的70%,其它碳用于:

直接还原:(FeO)+C=[Fe]+CO

(MnO)+C=[Mn]+CO

(CaO)+[S]+C=CaS+CO

↓

使煤气中CO增加

CO2、H2O的气化: CO2+C=2CO H2O+C=H2+CO ↓

高炉炼铁工艺.ppt

通常析碳反应量较少,对冶炼进程影响不大

锰的还原

Mn氧化物得还原顺序 MnO2 → Mn2O3 → Mn3O4 → MnO

MnO2,Mn2O3极不稳定,还原产物中H2O和CO2→100 %,Mn3O4很容易还原,平衡气相成份中CO<10% 这三类锰的氧化物在高炉上部就可全部转化为 MnO

还原皆为放热反应,热效应较大。其结果高温区 扩大,导致碳的气化反应过分发展,焦比升高

反应开始温度 Tb=1923K=1650℃ SiO2 (s)+C=SiO(g)+CO △G0 =159200-78.7T

反应开始温度 Tb=2022K=1749℃

高炉冶炼温度条件下,硅的还原很困难

推测:高炉风口带的高温区时,Si才能开始还原 事实:高炉解剖研究的结果说明,在软熔带下沿形成的液态铁 水中含[Si]、[S]量即已开始增高,下降到风口水平面时[Si]、 [S]含量达到最大值。尔后,在炉缸下部铁滴穿过渣层时,[Si] 、[S]又转移入渣,最后降低至出炉成份

增大硫的挥发量;很有限 加大渣量;意味着多消耗熔剂,降低生产率,而且

随焦比升高,入炉S增加。不希望,必要时可采用 增大硫的分配系数LS。提高渣底脱S能力,生产中达

到LS值一方面取决于该条件下炉渣去S反应热力学平 衡,另一方面动力学

炼铁与炼钢脱S条件比较

条件பைடு நூலகம்温度

R r’[s]

FeO Ls

(3)提高生铁[Si]量:可促使渣铁接触时,[Si] 氧化为(SiO2)发生相应的耦合反应,(MnO)下降

硅的还原

Si的还原历程

Si的氧化物有二种:SiO2,SiO(气) ,逐级转化 >1500℃ SiO2—4SiO(气)—4Si <1500℃ SiO2—Si SiO2(s)+2C=Si(s)+2CO △G0 =174300-90.6T

锰的还原

Mn氧化物得还原顺序 MnO2 → Mn2O3 → Mn3O4 → MnO

MnO2,Mn2O3极不稳定,还原产物中H2O和CO2→100 %,Mn3O4很容易还原,平衡气相成份中CO<10% 这三类锰的氧化物在高炉上部就可全部转化为 MnO

还原皆为放热反应,热效应较大。其结果高温区 扩大,导致碳的气化反应过分发展,焦比升高

反应开始温度 Tb=1923K=1650℃ SiO2 (s)+C=SiO(g)+CO △G0 =159200-78.7T

反应开始温度 Tb=2022K=1749℃

高炉冶炼温度条件下,硅的还原很困难

推测:高炉风口带的高温区时,Si才能开始还原 事实:高炉解剖研究的结果说明,在软熔带下沿形成的液态铁 水中含[Si]、[S]量即已开始增高,下降到风口水平面时[Si]、 [S]含量达到最大值。尔后,在炉缸下部铁滴穿过渣层时,[Si] 、[S]又转移入渣,最后降低至出炉成份

增大硫的挥发量;很有限 加大渣量;意味着多消耗熔剂,降低生产率,而且

随焦比升高,入炉S增加。不希望,必要时可采用 增大硫的分配系数LS。提高渣底脱S能力,生产中达

到LS值一方面取决于该条件下炉渣去S反应热力学平 衡,另一方面动力学

炼铁与炼钢脱S条件比较

条件பைடு நூலகம்温度

R r’[s]

FeO Ls

(3)提高生铁[Si]量:可促使渣铁接触时,[Si] 氧化为(SiO2)发生相应的耦合反应,(MnO)下降

硅的还原

Si的还原历程

Si的氧化物有二种:SiO2,SiO(气) ,逐级转化 >1500℃ SiO2—4SiO(气)—4Si <1500℃ SiO2—Si SiO2(s)+2C=Si(s)+2CO △G0 =174300-90.6T

现代高炉炼铁工艺-PPT

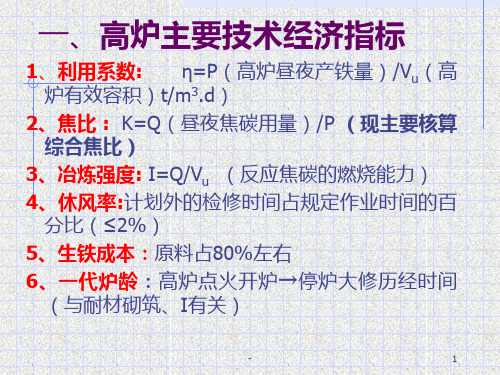

1. 现代高炉炼铁工艺

1.1 高炉炼铁生产流程 1.2 高炉本体及主要构成 1.3 高炉冶炼产品 1.4 高炉技术经济指标

1

1.1 高炉炼铁工艺流程

1.1.1高炉冶炼工艺流程

1、工艺原理

高炉是一个密闭的连续的逆流反

应器。炉料充满整个高炉空间,形成

料柱.原燃料从炉顶装入,高温热空

气从下部鼓入;产生的高温还原性气

16

(3)冷却设备

炉衬的温度状态是决定其侵蚀速度的重要因素 之一,冷却设备保护耐火砖衬的工作表面温度低于 其允许的温度,使其不因受热变形而被坏。强大的 冷却还可在高炉下部形成渣皮,代替炉衬工作;

根据高炉各部位热负荷及结构的不同,高炉冷却 可采取多种形式和方法.

17

18

19

高炉安装的铜冷却壁

20

利用特殊矿或采用特殊的冶炼工艺,利用高炉

可以生产出含钛、钒的铁水,以及锰铁、硅铁等

铁合金。

78

2、高炉渣

炉渣主要成分有:CaO、SiO2、Al2O3、MgO。 其中炉渣碱度:CaO/SiO2 =1.05-1.25。

3、高炉煤气

每冶炼一吨铁产生1800m3左右的煤气,煤气 中含有CO20%~25%,是钢铁企业重要的二次能 源。

与湿式除尘技术相比,干式除尘具有以下优 点:

(1)提高煤气净化程度;

(2)降低新水消耗和动力消耗;

(3)由于煤气温度高不含水,可提高煤气余 压发电量(增加30% )和二次能源(煤气温度 高100℃)利用效率。

57

缺点: (1)对温度比较敏感,煤气温度过高,

过低都不行; (2)设备多,运行后维护量大,由十几

4、炉尘(又称瓦斯灰)

被煤气携带出炉外的粉状炉料,称为炉尘(约 20kg/t铁),可回收作为烧结原料。

1.1 高炉炼铁生产流程 1.2 高炉本体及主要构成 1.3 高炉冶炼产品 1.4 高炉技术经济指标

1

1.1 高炉炼铁工艺流程

1.1.1高炉冶炼工艺流程

1、工艺原理

高炉是一个密闭的连续的逆流反

应器。炉料充满整个高炉空间,形成

料柱.原燃料从炉顶装入,高温热空

气从下部鼓入;产生的高温还原性气

16

(3)冷却设备

炉衬的温度状态是决定其侵蚀速度的重要因素 之一,冷却设备保护耐火砖衬的工作表面温度低于 其允许的温度,使其不因受热变形而被坏。强大的 冷却还可在高炉下部形成渣皮,代替炉衬工作;

根据高炉各部位热负荷及结构的不同,高炉冷却 可采取多种形式和方法.

17

18

19

高炉安装的铜冷却壁

20

利用特殊矿或采用特殊的冶炼工艺,利用高炉

可以生产出含钛、钒的铁水,以及锰铁、硅铁等

铁合金。

78

2、高炉渣

炉渣主要成分有:CaO、SiO2、Al2O3、MgO。 其中炉渣碱度:CaO/SiO2 =1.05-1.25。

3、高炉煤气

每冶炼一吨铁产生1800m3左右的煤气,煤气 中含有CO20%~25%,是钢铁企业重要的二次能 源。

与湿式除尘技术相比,干式除尘具有以下优 点:

(1)提高煤气净化程度;

(2)降低新水消耗和动力消耗;

(3)由于煤气温度高不含水,可提高煤气余 压发电量(增加30% )和二次能源(煤气温度 高100℃)利用效率。

57

缺点: (1)对温度比较敏感,煤气温度过高,

过低都不行; (2)设备多,运行后维护量大,由十几

4、炉尘(又称瓦斯灰)

被煤气携带出炉外的粉状炉料,称为炉尘(约 20kg/t铁),可回收作为烧结原料。

高炉炼铁基本原理及工艺课件

低碳炼铁技术发展

总结词

随着环保意识的提高,低碳炼铁技术成为高炉炼铁的重要发 展方向,以降低炼铁过程中的碳排放。

详细描述

低碳炼铁技术包括提高煤气利用率、回收利用二氧化碳、优 化高炉操作和提高焦炭利用率等技术措施,旨在降低高炉炼 铁的碳排放,推动钢铁工业的可持续发展。

智能化炼铁技术

总结词

智能化炼铁技术是利用信息技术和自动化技术,实现高炉炼铁的智能化生产和管理的技 术。

渣铁分离与处理

渣铁处理

渣铁经过处理后得到钢水和生铁。

环境保护

高炉炼铁过程中产生的废气、废水和固废需要进行处理,以减少对环境的影响 。

现代高炉炼铁技术

03

高效能高炉技术

高效能高炉技术是指通过改进高 炉设计和操作技术,提高高炉炼

铁效率和质量的一种技术。

高效能高炉技术包括采用先进的 炉型结构、优化高炉操作参数、 提高高炉内反应速度和降低能耗

还原反应是高炉炼铁中的主要化学反应,其反应速度和程度决定了高炉内铁矿石的 还原程度和生铁的产量。

热力学原理

热力学原理在高炉炼铁中主要涉 及反应自发进行的推动力、反应

平衡常数、反应熵变等概念。

通过热力学原理,可以判断不同 温度和压力条件下,高炉内各种 化学反应的方向和平衡状态,从

而指导高炉操作。

热力学原理还可以用于研究高炉 内各种物料的相变和传热过程, 以及高炉内的热量平衡和热效率

详细描述

智能化炼铁技术包括数据采集与监控系统、工艺参数优化、智能控制和预测性维护等技 术,能够提高高炉炼铁的生产效率、降低能耗和减少污染物排放,同时提高生产安全性

和稳定性。

THANKS.

煤气回收利用

将高炉煤气进行净化处理 后,作为燃料或化工原料 进行再利用,提高能源的 利用率。

高炉炼铁工艺资料课件

送风

向高炉内鼓入热风,提供 反应所需氧气。

高炉炼铁的工艺流程

01

02

燃烧

焦炭与氧气发生燃烧反应,产 生高温和还原性气体。

渣铁分离

高温下矿石熔化,渣铁分离, 生铁从炉缸排出。

03

排渣

将炉渣排出高炉。

04

回收利用

回收高温气体和余热,降低能 耗。

02

高炉设备与操作

高炉的结构与设计

要点一

和产 品质量有着重要影响。

高炉的操作与管理

总结词

高炉操作涉及众多工艺参数的调控,包括原料供应、送风、渣铁处理等,需要经验丰富 的操作人员。

详细描述

高炉操作的核心是控制好原料供应的配比和品质,以及送风的温度和压力。根据高炉的 工艺要求和产品需求,操作人员需不断调整各项参数,如焦炭加入量、矿石配比、送风 温度等,以保证高炉的稳定运行和高效生产。同时,渣铁处理也是高炉操作的重要环节

要点二

详细描述

高炉的结构通常包括炉缸、炉身、炉腹、炉腰和炉喉等部 分,各部分的设计需满足不同的工艺要求。炉缸是铁水的 产出地,要求有良好的保温性和耐火材料;炉身用于容纳 和加热铁矿石和焦炭,设计时应考虑传热效率和气体流动 ;炉腹、炉腰和炉喉则是根据不同冶炼阶段的需要,调整 矿石和焦炭的分布和加热方式。

高炉炼铁工艺资料课件

目录 Contents

• 高炉炼铁工艺简介 • 高炉设备与操作 • 原料与燃料 • 炼铁过程中的化学反应 • 环境保护与可持续发展

01

高炉炼铁工艺简介

高炉炼铁的定义与重要性

定义

高炉炼铁是一种将铁矿石还原成 液态生铁的工艺过程。

重要性

高炉炼铁是现代钢铁工业的基础 ,为各行业提供大量优质钢材。

高炉炼铁工艺课件

3、送风系统。包括鼓风机、热风炉、热风总管,送风支管。 本系统的任务是把从鼓风机房送出的冷风加热并送入高炉。 4、喷吹系统。包括磨煤机、集煤罐、储煤罐、喷煤罐、混 合器和喷枪。本系统的任务是磨制、收存和计量后把煤粉 从风口喷入高炉。 5、渣铁处理系统。包括出铁厂、泥炮、开口机、铁水罐、 水渣池等。本系统的任务是定期将炉内的渣铁出净,保证 高炉连续生产。 6、煤气处理系统。包括煤气上升管、下降管、重力除尘器、 布袋除尘器、静电除尘器。本系统的任务是将炉顶引出的 含尘很高的荒煤气净化成合乎要求的净煤气。

直接还原成大量碱蒸气,随煤气上升到低温区又被氧化成 碳酸盐沉积在炉料和炉墙上,部分随炉料下降,从而反复 循环积累。其危害主要为:与炉衬作用生成钾霞石

(K2O﹒Al2O3﹒2SiO2),体积膨胀40%而破坏炉衬;与 炉衬作用生成低熔点化合物,粘接在炉墙上,易导致结瘤; 与焦炭作用生成嵌入式化合物(CKCN),体积膨胀很大, 破坏焦炭高温强度,从而影响高炉下部料柱的透气性。 (6)铜。铜是贵重的有色金属,在钢中的含量不超过0.3% 时,能增强金属的抗腐蚀性能,但当含铜量超过0.3%时, 钢的焊接性能降低,并产生热脆。 2. 有益元素。许多铁矿石中常伴有锰、铬、钒、钛、镍等元 素,形成多种共生矿。这些金属能改善钢材的性能,是重 要的合金元素,故称之为有益元素。

钟式炉顶和无钟式炉顶

图 6 并罐式无钟炉顶装置示意图 1—皮带运输机;2—受料漏斗;3—上闸门; 4—上密封阀;5—储料仓;6—下闸门; 7—下密封阀;8—叉型漏斗;9—中心喉管; 10—冷却气体充入管;11—传动齿轮机构; 12—探尺;13—旋转溜槽;14—炉喉煤气封盖; ; 17—料仓支撑轮;18—电子秤压头; 19—支撑架;20—下部闸门传动机构; 21—波纹管;22—测温热电偶;23—气密箱; 24一更换滑槽小车;25一消音器

高炉炼铁工艺流程及主要设备简介 ppt课件

23

三、高炉冶炼主要设备简介

高炉送风系统包括高炉鼓风机、冷风管路、热风炉、 热风管路、风口以及管路上的各种阀门等。 蓄热式热风炉由拱顶、 燃烧室和蓄热室等几 部分构成。蓄热式热 风炉呈周期性工作, 一个工作周期有燃烧 期、送风期和切炉期 三个过程。一般一座 高炉有三至四座热风炉

24

三、高炉冶炼主要设备简介

10

三、高炉冶炼主要设备简介

11

三、高炉冶炼主要设备简介

1—料车; 2—受料斗; 4—挡料阀; 5—上密封阀(放散); 6—密封料罐 ; 7—卸料漏斗; 8—料流调节阀; 9—下密封阀(均压); 10—波纹管;; 12—气密箱; 13—溜槽

12

三、高炉冶炼主要设备简介

料车通过钢丝绳的牵引把原料 带到炉顶; 料车最大容积:3.8m³ 双槽绳轮(天轮):Φ1800; 钢丝绳:6V(30)—32.5— 1770—特级—甲镀—ZZ—NF (右旋) 6V(30)—32.5—1770—特 级—甲镀—SS—NF(左旋)

1—高炉;2—重力除尘器;3 — 布袋除尘器; 4—调压阀组

25

三、高炉冶炼主要设备简介 重力除尘

26

三、高炉冶炼主要设备简介

箱体除尘: 由重力除尘后的荒煤气进入箱体进行布 袋过滤,最后成为净煤气。要求净煤气 粉尘量小于10毫克。

27

高炉冶炼主要设备简介

刮板机

28

高炉冶炼主要设备简介

29

高炉冶炼主要设备简介

21

三、高炉冶炼主要设备简介

其所需风量的大小不仅与炉容成正比,而且与高炉强 化程度有关、一般按单位炉容2.1~2.5m3/min的风 量配备。但实际上不少的高炉考虑到生产的发展,配 备的风机能力都大于这一比例。

22

三、高炉冶炼主要设备简介

高炉送风系统包括高炉鼓风机、冷风管路、热风炉、 热风管路、风口以及管路上的各种阀门等。 蓄热式热风炉由拱顶、 燃烧室和蓄热室等几 部分构成。蓄热式热 风炉呈周期性工作, 一个工作周期有燃烧 期、送风期和切炉期 三个过程。一般一座 高炉有三至四座热风炉

24

三、高炉冶炼主要设备简介

10

三、高炉冶炼主要设备简介

11

三、高炉冶炼主要设备简介

1—料车; 2—受料斗; 4—挡料阀; 5—上密封阀(放散); 6—密封料罐 ; 7—卸料漏斗; 8—料流调节阀; 9—下密封阀(均压); 10—波纹管;; 12—气密箱; 13—溜槽

12

三、高炉冶炼主要设备简介

料车通过钢丝绳的牵引把原料 带到炉顶; 料车最大容积:3.8m³ 双槽绳轮(天轮):Φ1800; 钢丝绳:6V(30)—32.5— 1770—特级—甲镀—ZZ—NF (右旋) 6V(30)—32.5—1770—特 级—甲镀—SS—NF(左旋)

1—高炉;2—重力除尘器;3 — 布袋除尘器; 4—调压阀组

25

三、高炉冶炼主要设备简介 重力除尘

26

三、高炉冶炼主要设备简介

箱体除尘: 由重力除尘后的荒煤气进入箱体进行布 袋过滤,最后成为净煤气。要求净煤气 粉尘量小于10毫克。

27

高炉冶炼主要设备简介

刮板机

28

高炉冶炼主要设备简介

29

高炉冶炼主要设备简介

21

三、高炉冶炼主要设备简介

其所需风量的大小不仅与炉容成正比,而且与高炉强 化程度有关、一般按单位炉容2.1~2.5m3/min的风 量配备。但实际上不少的高炉考虑到生产的发展,配 备的风机能力都大于这一比例。

22

高炉炼铁基本原理及工艺 PPT

结晶水分解

除CaCO3外的其它MCO3分解 间接还原

碳素沉积反应(2CO=C+CO2) (2)软熔带:矿石层开始熔化与焦碳层交互排列,焦碳层也称“焦窗” 形状受煤气流分布与布料影响,可分为正V型,倒V型,W型

主要反应:Fe的直接还原 Fe的渗碳 CaCO3分解 吸收S(焦碳中的S向渣、金、气三相分布) 贝波反应:C+CO2=2CO

(3)滴落带:主要由焦碳床组成,熔融状态的渣铁穿越焦碳床 主要反应:Fe、Mn、Si、P、Cr的直接还原,Fe的渗C

(4)回旋区:C在鼓风作用下一面做回旋运动一面燃烧,是高炉热量发 源地(C的不完全燃烧),高炉唯一的氧化区域。 主要反应: C+O2=CO2 CO2+C=2CO

(5)炉缸区:渣铁分层存在,焦碳浸泡其中 主要反应: 渣铁间脱S,Si、Mn等元素氧化还原

(4)用直接还原度rd、间接还原度ri来衡量高炉C素利用好坏,评价 焦比。

3.非铁元素的还原

(1)Mn的还原:

①一般规律: MnO2→(550℃间还)→Mn2O3→(1100 ℃ 间还)→Mn3O4→

(1000 ℃间还) →MnO→(1200 ℃直接还原)→Mn

②Mn还原的特点:间接还原放热大,使炉顶温度↑ 直接还原吸热大,使焦比↑

2. (助)熔剂

(1)作用: 形成低熔点易流动的炉渣、脱S(碱性熔剂)

(2)种类:

3 焦碳

①主要作用:

作为高炉热量主要来源的60~80%,其它热风提供 提供还原剂C、CO 料柱骨架,保证透气性、透液性

②质量要求:

含炭量:C↑ 灰份:10%左右,灰分低可使渣量↓ 含S量:<0.6% 生铁中[S]80%±来源于焦碳 强 度:M40 (kangsuiqd)、M10 (lmqd) 粒度组成:均匀 60mm左右的>80%,大于80mm的<10%,大于 80mm的<10%

除CaCO3外的其它MCO3分解 间接还原

碳素沉积反应(2CO=C+CO2) (2)软熔带:矿石层开始熔化与焦碳层交互排列,焦碳层也称“焦窗” 形状受煤气流分布与布料影响,可分为正V型,倒V型,W型

主要反应:Fe的直接还原 Fe的渗碳 CaCO3分解 吸收S(焦碳中的S向渣、金、气三相分布) 贝波反应:C+CO2=2CO

(3)滴落带:主要由焦碳床组成,熔融状态的渣铁穿越焦碳床 主要反应:Fe、Mn、Si、P、Cr的直接还原,Fe的渗C

(4)回旋区:C在鼓风作用下一面做回旋运动一面燃烧,是高炉热量发 源地(C的不完全燃烧),高炉唯一的氧化区域。 主要反应: C+O2=CO2 CO2+C=2CO

(5)炉缸区:渣铁分层存在,焦碳浸泡其中 主要反应: 渣铁间脱S,Si、Mn等元素氧化还原

(4)用直接还原度rd、间接还原度ri来衡量高炉C素利用好坏,评价 焦比。

3.非铁元素的还原

(1)Mn的还原:

①一般规律: MnO2→(550℃间还)→Mn2O3→(1100 ℃ 间还)→Mn3O4→

(1000 ℃间还) →MnO→(1200 ℃直接还原)→Mn

②Mn还原的特点:间接还原放热大,使炉顶温度↑ 直接还原吸热大,使焦比↑

2. (助)熔剂

(1)作用: 形成低熔点易流动的炉渣、脱S(碱性熔剂)

(2)种类:

3 焦碳

①主要作用:

作为高炉热量主要来源的60~80%,其它热风提供 提供还原剂C、CO 料柱骨架,保证透气性、透液性

②质量要求:

含炭量:C↑ 灰份:10%左右,灰分低可使渣量↓ 含S量:<0.6% 生铁中[S]80%±来源于焦碳 强 度:M40 (kangsuiqd)、M10 (lmqd) 粒度组成:均匀 60mm左右的>80%,大于80mm的<10%,大于 80mm的<10%

高炉炼铁工艺高炉强化冶炼技术PPT学习教案

第37页/共88页

(2)在原燃料条件波动不大的情

38

(3)在喷吹燃料时,风温应充分 利用,用喷吹燃料量调节炉温。 如果炉温急剧向热并有悬料的 征兆时,撤风温时必须一次到 位。恢复风温时要视炉温和炉 况接受能力逐步地加回到需要 水平。如果炉况应变能力较低, 原则上每小时不超过50℃,换 炉前后控制风温波动不超过 30℃。

第30页/共88页

31

装料制度的调节

高炉日常生产中,生产条件总有波动,有时甚至变化还 很大,从而影响炉况波动和煤气流分布的失常。需要及时调 整装料制度,改善炉料和软熔带透气性,保持边缘与中心两 股气流,以减少炉况波动与失常。

(1)原燃料条件变化 原燃料条件变差,特别是粉末增多,出现气流分布和温度

失常,应及时改用边缘与中心均较发展的装料制度。原料条 件改善,顺行状况好时,可适当扩大批重和加重边缘。

第11页/共88页

12

(4)产量与质量之间的关系

铁水质量的主要指标:铁水含硫量和铁水温度。

I过高时,

脱硫反应能力↓

[s]↑

炉料停留时间↓

加热不充分

T铁↓

第12页/共88页

13

5.2 高炉操作制度

高炉操作制度就是对炉况有 决定性影响的一系列工艺参数的集合。

高炉四大基本操作制度 装料制度 送风制度 造渣制度 热制度

当aC aO 时,边缘焦炭增多,有利于发展边缘。 当aC aO 时,边缘矿石增多,加重边缘。

第28页/共88页

29

(2)螺旋布料。 螺旋布料是无钟高炉最基本的布料方式。螺旋 布料从外环某一个环位开始,逐渐向里环进行, 炉料以一定形式在α11~1(大高炉)之间进行螺 旋式的旋转布料。每批料还可根据批重的大小分 成数个等份(大高炉一般为14~16份,中型高 炉可分成8~12份),每个倾角上的份数根据气 流分布情况确定。 如发展边缘煤气流,可增加高倾角位置焦炭份 数,或较少高倾角位置矿石份数,否则相反。

(2)在原燃料条件波动不大的情

38

(3)在喷吹燃料时,风温应充分 利用,用喷吹燃料量调节炉温。 如果炉温急剧向热并有悬料的 征兆时,撤风温时必须一次到 位。恢复风温时要视炉温和炉 况接受能力逐步地加回到需要 水平。如果炉况应变能力较低, 原则上每小时不超过50℃,换 炉前后控制风温波动不超过 30℃。

第30页/共88页

31

装料制度的调节

高炉日常生产中,生产条件总有波动,有时甚至变化还 很大,从而影响炉况波动和煤气流分布的失常。需要及时调 整装料制度,改善炉料和软熔带透气性,保持边缘与中心两 股气流,以减少炉况波动与失常。

(1)原燃料条件变化 原燃料条件变差,特别是粉末增多,出现气流分布和温度

失常,应及时改用边缘与中心均较发展的装料制度。原料条 件改善,顺行状况好时,可适当扩大批重和加重边缘。

第11页/共88页

12

(4)产量与质量之间的关系

铁水质量的主要指标:铁水含硫量和铁水温度。

I过高时,

脱硫反应能力↓

[s]↑

炉料停留时间↓

加热不充分

T铁↓

第12页/共88页

13

5.2 高炉操作制度

高炉操作制度就是对炉况有 决定性影响的一系列工艺参数的集合。

高炉四大基本操作制度 装料制度 送风制度 造渣制度 热制度

当aC aO 时,边缘焦炭增多,有利于发展边缘。 当aC aO 时,边缘矿石增多,加重边缘。

第28页/共88页

29

(2)螺旋布料。 螺旋布料是无钟高炉最基本的布料方式。螺旋 布料从外环某一个环位开始,逐渐向里环进行, 炉料以一定形式在α11~1(大高炉)之间进行螺 旋式的旋转布料。每批料还可根据批重的大小分 成数个等份(大高炉一般为14~16份,中型高 炉可分成8~12份),每个倾角上的份数根据气 流分布情况确定。 如发展边缘煤气流,可增加高倾角位置焦炭份 数,或较少高倾角位置矿石份数,否则相反。

宝钢高炉炼铁工艺介绍ppt课件

1 2 0 m /m i n

CC OO O

炉顶装料

BF

喷煤系统

重力 除尘器

热风

1VS 2VS

TRT

调压阀组

消音器

水封装置

冷风

HS HS

HS

HS

最高风温

1310℃

最高拱顶温度 1450℃

最高废气温度

350℃

混铁车

高炉脱硅装 置

2、高炉工艺流程介绍

高炉冶炼物流流程

原燃料 鼓风机

矿石 焦炭 辅料 煤粉

高温鼓风

1、行车、悬臂吊车等起重设备; 2、泥炮; 3、开口机; 4、移盖机; 5、摆动流嘴; 6、残铁开口机; 7、主沟、渣铁沟; 8、液压系统。

2.6高炉炉前工艺流程

2、高炉工艺流程介绍

2.7高炉炉渣处理流程

2、高炉工艺流程介绍

渣处理方式

水渣:熔渣经过冷却水急冷,产生细碎颗粒状水渣,用于制作水泥。 干渣:熔渣放入坑中,洒水冷却,冷却后挖掘清运出厂,用于铺路。

水渣处理工艺

LASA法:粗粒分离槽与脱水槽脱水;电消耗大,管道易磨损,占地大 。 INBA法:转鼓与成品槽脱水,水电消耗少,管道阀门寿命长,占地少。 新INBA法:较INBA法增加了蒸汽冷却装置,环保,耗电增多。

2.7高炉炉渣处理流程

压缩空气

烟囱

2、高炉工艺流程介绍

风扇

冷却 塔

炉渣

渣水槽

渣水沟

冲渣水

P 事故水

渣皮带

输送皮带

渣槽

转鼓

P

集水槽 温水槽

P

水渣

P

P

2.7高炉炉渣处理流程

2、高炉工艺流程介绍

2.8高炉除尘系统

高炉炼铁工艺资料课件

VS

详细描述

高炉炼铁工艺中,生铁的形成是由焦炭、 矿石和熔剂在高炉内经过还原反应生成的 。生铁的质量主要受原材料成分、高炉操 作参数和炉料结构等因素的影响。

有害气体的排放与处理

总结词

有害气体的产生和处理方法

详细描述

高炉炼铁过程中会产生大量有害气体,如一 氧化碳、二氧化碳、二氧化硫等。这些气体 需要经过除尘、脱硫等处理后才能排放,以 减少对环境的影响。

煤气是在高炉炼铁过程中,由碳与氧 反应生成的混合气体。这个反应是放 热反应,可以提供高炉炼铁所需的热 量。

煤气形成的过程

在高炉炼铁过程中,铁矿石、焦炭和 熔剂在高炉内经过一系列的化学反应 和物理变化,生成了以一氧化碳为主 要成分的煤气。

热能利用的方式与效率

热能利用的方式

高炉炼铁过程中产生的热能主要用于 加热高炉内的反应和提供炼铁所需的 热量。这些热能可以通过各种方式进 行利用,如发电、供暖等。

THANKS

感谢观看

ERA

高炉炼铁的定义与重要性

定义高炉炼铁是Biblioteka 种将铁矿石还原成 液态生铁的工艺过程。

重要性

高炉炼铁是现代钢铁工业的基础 ,为各行业提供所需的生铁和钢 。

高炉炼铁的基本原理

化学反应

高炉炼铁主要依赖碳(C)与氧化铁(Fe2O3)之间的还原反应,生成液态生 铁和二氧化碳(CO2)。

反应方程式

Fe2O3 + 3C → 2Fe + 3CO2。

详细描述

例如采用低氮燃烧技术、煤气回收利用技术、余热回 收技术等,这些技术的应用能够有效降低能耗和减少 污染物排放,提高高炉炼铁的环保性能。

新材料与新工艺的研发

要点一

总结词

随着新材料和新工艺的不断涌现,高炉炼铁工艺也在不断 进行创新和改进。

相关主题