模具设计油杯说明书 毕业设计

模具毕业设计题目

模具毕业设计题目篇一:模具专业毕业设计题目模具专业毕业设计题目参考1.落料拉深模具设计2.油杯复合模设计及典型工作零件工艺分析3.模具毕业设计:端盖复合模设计4.底座注塑模设计5.塑料外罩模具设计6.香皂盒盖注塑模具设计7.闹钟后盖塑料成型模具设计8.塑料线卡模具设计9.pp塑料碗注射模设计10.注射器盖塑料模具设计11.托板冲模毕业设计12.心型台灯塑料注塑模具设计13.盖冒垫片模具设计14.汽车盖板冲裁模设计15.CD盒注塑模设计16.摩托车油箱注油口冲压工艺及模具设计17.鼠标上盖注射模具设计18.冲压模具毕业设计下载19.模具毕业设计:止动杠杆冲压模具设计论文下载20.模具毕业设计:大功率三极管管脚冷冲模毕业设计21.把手封条模具设计22.冲压模具毕业设计下载23.卡板工艺研究及模具设计24.电风扇上盖注塑成型模具设计25.线圈骨架轴注塑模设计26.电器盒注射模具设计27.油泵壳体模具设计28. 箱壳落料拉深模设计29.制动盒外壳冲压件设计30.密封垫罩冲压工艺与模具设计31.锁壳冲裁模具设计32.皂盒上盖注塑模具设计33. 盖塑料注射模具设计34.电池后盖塑料模具设计35.模具设计:板金加强板冲压模具设计36.毕业设计:Z形件级进模设计37.塑料外壳注射模的设计38.酒瓶内盖塑料模具设计39.模具毕业设计:行星齿轮的注塑模具设计40.电子钟后盖注塑模具设计41.高档化妆品瓶盖注射模具设计42.管架注塑模设计43.模具毕业设计:旅行餐碗注塑模设计44.汽车输油管的模具设计45.旅行餐碗注塑模设计含三维pro/e图纸46.普通罩壳塑料模设计47.光驱Cover的模具设计48.滤油器支架模具设计49.帆布气眼的冲压模具设计50.管架注塑模设计一.冲压模具毕业设计题目:01-角撑件多工位级进模设计; 02-托架零件冲压模具;03-支架冲压工艺与模具设计; 04-外壳冲压模具设计;05-云母片冲压模具设计;06-垫片级进冲裁模具设计; 07-电脑电源外壳级进模设计; 08-加固件落料冲孔复合模设计; 09-支架落料冲孔模设计;10-连接件冲压模具设计;11-汽车覆盖件冲压模具设计; 12-弯垫板冲压模具设计等等!二.塑料模具毕业设计题目:01-收音机外壳模具设计;02-手机前盖模具设计;03-手机后盖模具设计;04-电池盖塑件模具设计;05-电池后盖模具设计;06-收音机电池盖模具设计; 07-连杆模具设计;08-旋钮模具设计;09-梳子模具设计;10-塑件C(线圈)模具设计; 11-调节杆固定盖模具设计; 12-多功能充电器外壳注射模; 13-耳机支架体注射模设计; 14-液晶显示器配件的模具设计; 15-香水盖外壳模具设计;16-五号电池充电器外壳的塑件注射模; 17-收音机外壳模具设计;18-风扇安装板模具设计;19-电器盒外壳配件注塑模设计; 20-遥控器电池后盖板模具设计;22-便携式台灯电池后盖模具设计; 23-充电式电筒外壳模具设计;24-塑料咖啡杯产品造型与模具设计; 25-香皂盒底模具设计;26-塑料瓶盖模具结构设计;27-保温水壶产品造型与模具设计; 28-电话机听筒模具设计; 29-多功能读卡器模具设计; 30-扣盖模具设计;31-香皂盒模具设计;32-抽屉模具设计;33-光驱外壳模具设计;34-方便饭盒上盖模具设计;35-手机上盖(NOKIA)模具设计; 36-塑料盖模具设计;37-卷纸盖模具设计;38-BB机模具设计;39-MP3底盖模具设计;40-MP3外壳模具设计;41-两用转笔刀模具设计; 42-适配器壳体模具设计;43-周转箱模具设计;44-三开门冰箱抽屉搁物架模具设计; 45-茶叶罐盖模具设计;46-鼠标模具设计;47-蝶形螺母模具设计;48-U型壳体件模具设计;49-随身听底盖模具设计; 50-放音机模具设计;51-商务通上盖模具设计; 52-喂鸟盒模具设计;53-文曲星上盖模具设计; 54-电池回收盒模具设计;55-罩壳模具设计;56-塑料齿轮模具设计;57-小件模具设计;58-放音机皮带扣59-电子电压调节器盖模具设计; 60-鼠标上下盖模具设计; 61-充电座面壳模具设计; 62-MP4面板模具设计;63-消防配件模具设计;64-装饰小塑件模具设计;66-沐浴露瓶盖模具设计;67-五号电池充电器外壳模具设计; 68-电池门模具设计;69-茶杯盖模具设计;70-电脑CPU风扇壳模具设计; 71-三通管模具设计;72-心型台灯模具设计; 73-塑料螺旋齿轮模具设计;74-通风框模具设计;75-水漏模具设计;76-盖筒塑料模具设计; 77-电器插座滑块模具设计;78-PET塑件模具设计;79-骨架模具设计;80-铰笔刀外壳模具设计; 81-灯罩模具设计等等;篇二:毕业设计——模具设计南京工程学院专接本毕业设计说明书(论文)作者:王严刚学号:101031233学院(系、部):精密制造工程系专业:数控加工与模具设计题目:垫片冲裁复合模的设计指导者:陆宝山评阅者:XX 年 4 月南京摘要由于当代计算机技术和制造技术的飞速发展、不断提高的工业产品质量,冲压模具设计与制造技术正在转变成由手工设计、依靠人工经验和传统的机械加工技术向以计算机辅助设计(CAD)、数控切削加工、数控电加工为核心的计算机辅助设计与制造(CAD/CAM)技术。

油杯体注射模设计

油杯体注射模设计陶永亮【摘要】油杯体用PP料注射成型。

塑件两端有外螺纹,为了解决两处外螺纹脱模,利用模具分型上的可行性,整个塑件放在定模上,并有一个螺纹滑块抽芯,在动模上解决一个螺纹滑块抽芯,使模具设计切合生产实际。

模具设计冷却水路以解决成型中模具冷却的问题。

模具经过生产验证,模具结构合理,油杯体能达到图纸尺寸,适应批量生产。

%Oil cup body with PP material to be made. Plastic parts the ends for outer thread, In order to solve the two place demoulding, Use the feasible type mold points, The plastic parts on set modules forming, And there is a thread the slider core-pulling, In the dynamic model to solve a thread the slider core-pulling, Make mold design tailored to actual production. Mold design cooling water in order to solve the problem of cooling the molding mold. Mold after production validation: mold structure is reasonable, oil cup fitness to drawing size, adapt to mass production.【期刊名称】《模具制造》【年(卷),期】2012(000)010【总页数】3页(P67-69)【关键词】油杯体;注射模;螺纹脱模;滑块抽芯【作者】陶永亮【作者单位】重庆川仪工程塑料有限公司,重庆400712【正文语种】中文【中图分类】TQ320.661 塑件分析油杯体是一通用机械上的零件,用PP料注射成型,如图1所示。

模具设计油杯说明书

设计说明书1.1 原始资料一、设计题目油杯落料、拉深、成型、修边复合模设计及典型工作零件的工艺分析二、原始数据1、冲压件零件图(包括零件尺寸、精度、材料等)。

2、生产批量为大批大量。

三、设计要求1、保证规定的生产率和高质量的冲压件的同时,力求成本低、模具寿命长。

2、设计的冷冲模必须保证操作安全、方便。

3、冲模零件必须具有良好的工艺性,即制造装配容易、便于管理。

4、便于搬运、安装、紧固到冲床上并且方便、可靠。

5、保证模具强度前提下,注意外形美观,各部分比例协调。

四、设计图纸模具总装图一张全部模具零件图纸(其中至少有一张电脑绘图)所有图纸折合成0号图不得少于3张。

五、设计说明书1、资料数据充分,并标明数据出处。

2、计算过程详细、完全。

3、公式的字母含义应标明,有时还应标注公式的出处。

4、内容条理清楚,按步骤书写。

5、说明书要求有计算机打印出来。

六、自选一个重要模具零件编制加工工艺路线,进行相关的计算,并编制加工工艺卡和工序卡。

1.零件的工艺性1.2 零件材料及其冲压工艺性分析1.2.1 零件材料的分析冷冲压模具包括冲裁、弯曲、拉深、成形等各种单工序模和由这些基本工序组成的复合模、级进模等各种模具。

设计这些模具时,首先要了解被加工材料的力学性能。

材料的力学性能是进行模具设计时各种计算的主要依据。

故在分析零件冲压成形工艺,设计冲压模具前,必须要了解和掌握材料的一些力学性能,以便设计。

现将油杯零件材料为10号钢的力学性能主要参数及其概念叙述如下:(1)应力:材料单位面积上所受的内力,单位是N/mm2,用Pa表示。

106 Pa=1MPa;1MPa = 1N/mm2 ;109Pa = 1GPa。

(2)屈服点σs:材料开始产生塑性变形时的应力值,单位是N/mm2。

弯曲、拉深、成形等工序中,材料都是在达到屈服强度时进行塑性变形而完成该工序的成形的。

经查表取σs = 206 MPa。

(3)抗拉强度σb。

材料受到拉深作用,开始产生断裂时的应力值,单位是MPa。

油杯冲压工艺及模具设计

课程设计课程名称《冲压工艺及模具设计》题目名称油杯冲压模具设计学院材料与能源学院专业班级11级模具2班学号学生姓名指导教师2014年07月10日目录一、设计任务书 (1)二、工件的工艺分析 (3)三、工艺方案的拟定 (3)四、排样形式和裁板方法,材料利用率计算 (7)五、模具类型及结构形式的确定 (7)六、工序压力计算,压力中心的确定 (8)七、设备选择 (9)八、模具主要零件的选用及设计计算 (10)九、参考文献 (17)广东工业大学课程设计任务书题目名称油杯冲压工艺及模具设计学生学院材料与能源学院专业班级材料成型及控制工程11级模具2班姓名学号一、课程设计的内容根据给定的冲压零件图进行产品的冲压工艺分析和比较,制定合理的冲压工艺方案,进行有关工艺计算,确定冲压模具的类型和结构,选择冲压设备,绘制模具的装配图及零件图,编制冲压工艺卡,并撰写设计说明书。

二、课程设计的要求与数据1.课程设计时间共2周,按时独立完成课程设计任务,符合学校对课程设计的规范化要求;2.绘制所设计模具的装配图和非标件零件图:图纸整洁,布局合理,图样和标注符合国家标准;3.编制冲压工艺卡,撰写设计计算说明书(约20页):要求公式使用准确,计算正确,语言流畅,书写工整,插图清晰整齐;4.设计说明书与图纸按学校规定装订成册。

三、课程设计应完成的工作1.冲压工艺设计:包括分析零件的冲压工艺性,拟订冲压件的工艺方案,确定合理的排样形式、裁板方法,并计算材料的利用率;确定模具结构及尺寸等;2.根据总冲压力及考虑模具的结构尺寸选择成形设备的型号;3.模具结构及其零部件设计:设计一道工序的冲模,绘制冲模总装配图及主要零件图;4.冲压工艺过程卡片;5.设计计算说明书。

四、课程设计进程安排五、应收集的资料及主要参考文献[1] 自编. 冲模设计课程设计指导书[M]. 广东工业大学,2014.[2] 自编. 冲模图册[M]. 广东工业大学,2007[3] 教材. 冲压工艺与模具设计[M].[4] 李志刚主编. 中国模具设计大典[M]. 南昌: 江西科学技术出版社, 2003.[5] 罗益旋主编. 最新冲压新工艺新技术及模具设计实用手册[M]. 长春: 吉林出版发行集团, 2004.[6] 肖景容, 姜奎华主编. 冲压工艺学[M]. 北京: 机械工业出版社, 2000.[7] 郝滨海编著. 冲压模具简明设计手册(第二版)[M]. 北京:化工工业出版社, 2009.发出任务书日期:2014 年6 月30 日指导教师签名:计划完成日期:2014 年7 月11 日基层教学单位责任人签章:主管院长签章:二、工件的工艺分析此零件使用的材料为15Mn优质低碳钢,15Mn为高锰低碳渗透钢,性能与15号钢相似,焊接性能好,但淬透性、强度与塑性均比15号钢都高些,具有较好的冲压成型性能。

锥形油杯冲压模具设计

目录摘要 (3)1. 前言 (4)2. 零件的工艺性分析 (5)3.零件冲压工艺方案的确定 (6)3.1 计算毛坯尺寸 (6)3.2 计算拉深次数 (8)3.3 确定工序的合并与工序顺序 (9)4.主要工艺参数的计算 (10)4.1确定排样、裁板方案 (10)4.2 确定各中间工序尺寸 (11)4.3计算各工序压力、选用压力机 (12)5.编写冲压工艺过程卡片 (14)6.落料、拉深复合模具的设计 (17)6.1 模具结构形式选择 (17)6.2 模具工作部分的设计 (18)6.3 模具其它零件的设计与计算 (21)7.再次拉深模具的设计 (22)7.1 模具结构形式选择 (22)7.2 拉深凸模和凹模工作部分的设计 (23)7.3 模架的选用 (24)7.4 压力机的校核 (25)8.冲孔、翻边复合模具的设计 (25)8.1 模具结构形式选择 (25)8.2 冲孔、翻边复合模具工作部分的设计 (26)8.3 模架的选用 (27)8.4 压力机的校核 (28)结论 (28)总结与体会 (29)致谢词 (29)参考文献 (30)摘要从锥形油杯的冲压工艺分析入手,针对它的结构特点,详细分析了其成形工艺性,制定出切实可行的工艺方案,采用较简单的模具结构,生产出了合格的产品。

详细介绍了落料、拉深复合模具,再次拉深模具和冲孔、翻边复合模具等的模具结构的设计过程。

并包括各个工序的顺序及确定工序件尺寸。

冲压模具的设计首先是要从冲压工艺方面对所要设计的锥形油杯进行分析与计算,接着在分析与计算的基础上,参看相关的冲压设计资料,从而确定冲压工艺方案,再在此基础上考虑各工序的复合,最后进入冲压模具具体结构的设计。

在此基础上对各副冲压模具的主要零部件的尺寸进行设计与计算,期间要参考大量与冲压相关的资料和翻阅各种《冲压手册》,并通过计算以确定各副模具具体的结构及尺寸,通过不断的计算与修改,冲压工序的选择是经查阅相关资料和对工件形状仔细分析的基础上进行的;冲压模具的选择是在综合考虑了经济性、零件的冲压工艺性以及复杂程度等诸多因素的基础上进行的;产品毛坯展开尺寸的计算是在方便计算但不影响模具成型的前提下简化为所熟悉的模型进行的。

毕业设计杯子模具设计说明书

1. 塑件的分析脱模斜度0.75度图1.1 塑件结构示意图1.1外形尺寸该塑件壁厚为2mm,塑件外形尺寸不大,塑件熔体流程不太长,塑件材料为无填充材料的PP,流动性好,适合于注射成型。

1.2精度等级本塑件采用一般精度4级。

1.3脱模斜度由于该塑件的脱模高度约为70mm,由脱模斜度表可查得:聚丙烯PP的脱模斜度为0.75°。

2. 成型材料PP的成型特性与工艺参数2.1 PP的成型特性聚丙烯为白色蜡状塑料,外观似聚乙烯,但比聚乙烯更轻,密度为0.9~0.91g/cm3,强度、刚度、硬度、耐热性均优于低压聚乙烯,可在100℃左右使用,具有良好的电性能和高频绝缘性,不受温度影响,但低温时易变脆、不耐磨,易老化,适于制作一般机械零件、耐腐蚀零件和绝缘零件。

PP的主要性能指标如表2.1所示表2.1 PP物理性能参数名称参数密度0.9~0.91g/cm3比体积 1.10~1.11cm3/g吸水率0.03%~0.04%熔点170~176℃收缩率 1.0%~3.0%比热容1930J/(Kg.℃)屈服强度37Mpa拉伸弹性模量 1.65×103Mpa弯曲强度67Mpa弯曲弹性模量 1.45×103Mpa2.2 PP的工艺参数聚丙烯PP是非极性结晶性塑料,吸湿性小,约为0.03﹪~0.04﹪,一般不需干燥,流动性好,溢边料为0.025~0.04mm,收缩范围及收缩值大,并具各向异性,易发生缩孔、凹痕和变形,热稳定性好,成型温度范围较宽,抗氧化能力低,在塑化前应加入一定比例的抗氧剂,塑料壁厚应均匀,避免缺胶、尖角,以防应力集中。

其注射工艺参数如表2.2所示表2.2 PP的注射工艺参数名称参数螺杆转速30~60r/min 料筒温度前段160~180℃中段180~200℃后段200~230℃喷嘴温度180~190℃模具温度40~80℃注射压力70~120Mpa冷却时间20~90s成型时间40~120s3. 设备型号的确定3.1估算塑件一次成型的注射量3.1.1塑件体积和质量的计算塑件的体积按式3.1计算ab a a a d V l l h d h ⋅⋅+⋅⋅+⋅∏+⋅⋅⋅∏=⎪⎭⎫ ⎝⎛222212塑(式 3.1)cm33210264)2161221246227064(-⨯⨯⨯+⨯⨯+⨯⨯∏+⨯⨯⨯∏=⎪⎭⎫ ⎝⎛=36.07cm 3塑件的质量按式3.2计算V 塑塑⋅=ρm(式 3.2)g 82.3207.3691.0=⨯=式中: ρ----聚丙烯的密度,取0.91g/cm 3选择注射机型号为SZ ——100/60,其理论注射量Vc=100cm 3。

模具毕业设计说明书

本科毕业设计说明书题目:不锈钢餐盒成形工艺与模具设计院(部):机电工程学院专业:机械工程及自动化班级:机械081姓名:徐光宝学号: 2008071110指导教师:兆东完成日期: 2012年6月15日目录摘要 (IV)ABSTRACT (V)1前言1.1不锈钢餐盒拉深工艺的特点 (1)1.2冲压模具现状 (1)1.3 Dyna_Form 和 Ls_Dyna软件简介 (2)1.4课题工作容 (3)1.5课题技术要求 (3)2工艺分析及工艺方案的选择2.1工件的工艺性分析 (4)2.2工艺方案的分析和确定 (4)3.基于DYNAFORM的工艺仿真分析3.1坯料工程 (7)3.1.1坯料尺寸展开计算 (7)3.1.2外界填充和光顺 (9)3.2仿真工程 (10)3.2.1坯料与曲面的网格划分 (10)3.2.2网格检查 (10)3.2.3传统设置 (10)3.3结论 (13)4落料拉深复合模设计4.1排样 (14)4.1.1常用排样方法 (14)4.1.2排样设计与计算 (15)4.2工艺力的计算 (16)4.3工艺力的计算 (17)4.4压力中心的确定 (18)4.5压力机的校验 (19)4.6模具主要零部件的设计 (19)4.6.1刃口的计算 (19)4.6.2拉深模设计 (20)4.7模具零件 (21)4.7.1工作零件 (21)4.7.2定位零件 (23)4.7.3卸料、导料零件 (25)4.7.4导向零件 (25)4.7.5固定零件 (25)4.7.6推件装置 (29)4.8模具的闭合高度 (30)5切边模设计5.1工艺力计算 (31)5.2冲压设备选择 (31)5. 3切边模的零件 (32)5. 3.1切边模的工作部分 (32)5. 3.2定位零件 (34)5. 3.3导向零件 (34)5. 3.4固定零件 (35)5.4模具的闭合高度 (35)6翻边模设计6.1工艺力计算 (35)6.2翻边凸凹模的结构 (36)6.3导向零件 (37)6.4固定零件 (37)6.5模具的闭合高度 (37)7结论 (38)谢辞 (39)参考文献 (40)摘要首先是对不锈钢餐盒进行冲压的基本工艺分析,确定是否可以采用哪些工艺。

模具设计油杯说明书

系别: 机械工程系专业: 模具设计与制造班级:姓名:设计题: 油杯指导老师:提交日期:设计说明书1.1 原始资料一、设计题目油杯落料、拉深、成型、修边复合模设计及典型工作零件的工艺分析二、原始数据1、冲压件零件图(包括零件尺寸、精度、材料等)。

2、生产批量为大批大量。

三、设计要求1、保证规定的生产率和高质量的冲压件的同时,力求成本低、模具寿命长。

2、设计的冷冲模必须保证操作安全、方便。

3、冲模零件必须具有良好的工艺性,即制造装配容易、便于管理。

4、便于搬运、安装、紧固到冲床上并且方便、可靠。

5、保证模具强度前提下,注意外形美观,各部分比例协调。

四、设计图纸模具总装图一张全部模具零件图纸(其中至少有一张电脑绘图)所有图纸折合成0号图不得少于3张。

五、设计说明书1、资料数据充分,并标明数据出处。

2、计算过程详细、完全。

3、公式的字母含义应标明,有时还应标注公式的出处。

4、内容条理清楚,按步骤书写。

5、说明书要求有计算机打印出来。

六、自选一个重要模具零件编制加工工艺路线,进行相关的计算,并编制加工工艺卡和工序卡。

1.零件的工艺性1.2 零件材料及其冲压工艺性分析1.2.1 零件材料的分析冷冲压模具包括冲裁、弯曲、拉深、成形等各种单工序模和由这些基本工序组成的复合模、级进模等各种模具。

设计这些模具时,首先要了解被加工材料的力学性能。

材料的力学性能是进行模具设计时各种计算的主要依据。

故在分析零件冲压成形工艺,设计冲压模具前,必须要了解和掌握材料的一些力学性能,以便设计。

现将油杯零件材料为10号钢的力学性能主要参数及其概念叙述如下:(1)应力:材料单位面积上所受的内力,单位是N/mm2,用Pa表示。

106 Pa=1MPa;1MPa = 1N/mm2 ;109Pa = 1GPa。

(2)屈服点σs:材料开始产生塑性变形时的应力值,单位是N/mm2。

弯曲、拉深、成形等工序中,材料都是在达到屈服强度时进行塑性变形而完成该工序的成形的。

模具设计毕业设计

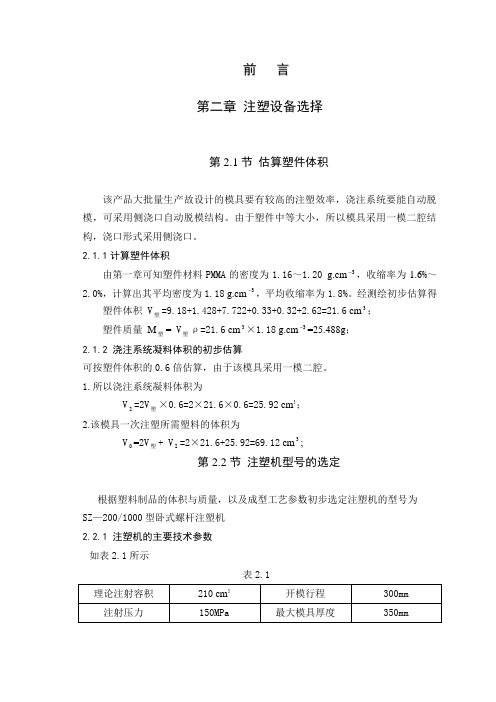

前言第二章注塑设备选择第2.1节估算塑件体积该产品大批量生产故设计的模具要有较高的注塑效率,浇注系统要能自动脱模,可采用侧浇口自动脱模结构。

由于塑件中等大小,所以模具采用一模二腔结构,浇口形式采用侧浇口。

2.1.1计算塑件体积由第一章可知塑件材料PMMA的密度为1.16~1.20g.cm3-,收缩率为1.6%~2.0%,计算出其平均密度为1.18 g.cm3-,平均收缩率为1.8%。

经测绘初步估算得塑件体积 V塑=9.18+1.428+7.722+0.33+0.32+2.62=21.6 cm3;塑件质量M塑= V塑ρ=21.6 cm3×1.18 g.cm3-=25.488g;2.1.2 浇注系统凝料体积的初步估算可按塑件体积的0.6倍估算,由于该模具采用一模二腔。

1.所以浇注系统凝料体积为V2=2V塑×0.6=2×21.6×0.6=25.92 cm3;2.该模具一次注塑所需塑料的体积为V0=2V塑+ V2=2×21.6+25.92=69.12 cm3;第2.2节注塑机型号的选定根据塑料制品的体积与质量,以及成型工艺参数初步选定注塑机的型号为SZ—200/1000型卧式螺杆注塑机2.2.1 注塑机的主要技术参数如表2.1所示表2.1注: 该注塑机由宁波市金星塑料机械有限公司生产 2.2.2 型腔数量的校核1.由注塑机料筒塑化速率校核型腔数目 n ≤123600m m KMt-;上式右边≈12≥2,符合要求。

式中 K ——注塑机最大注塑量的利用系数,取0.8;M ——注塑机的额定塑化量(g/h 或cm 3/h),该注塑机为14g/s ; t ——成型周期,因塑件较小,壁厚不大,取45s ; m 1——单个塑件质量 25.48g ; m 2——浇注系统所需塑料质量 30.58g ; 2.按注射机的最大注射量校核型腔数目 n ≤21m m Kmn-;上式右边≈5.4≥2符合要求;式中 m n ——注射机允许的最大注射量(g 或cm 3) 210 cm 3; 3.按注射机的额定锁模力校核型腔数目注射机在充模过程中产生的胀模力主要作用在两个位置: 在两瓣合模上的作用面积约为A 11≈24×135=3240mm 2; 瓣合模与支撑板的接触处的作用面积A 12≈17×135=2295mm 2; n ≤12A P A P F 型型-上式右边≈3.1≥2符合要求;式中 F ——注射机的额定锁模力(N),该注射机为4×105N ;A1——2个塑件在模具分型面上的投影面积(mm2), A1=2A11=6480mm2;A2——浇注系统在模具分型面上的投影面积(mm2), A2=0.35A1=2268mm2;P型——塑料熔体对型腔的成型压(MPa),一般是注射压力的30%~65%,该处取型腔的平均压力为45MPa;第三章拟定模具结构形式第3.1节分型面位置的确定在塑件设计阶段,就应考虑成型时分型面的形状和位置,否则无法用模具成型。

油壶设计说明

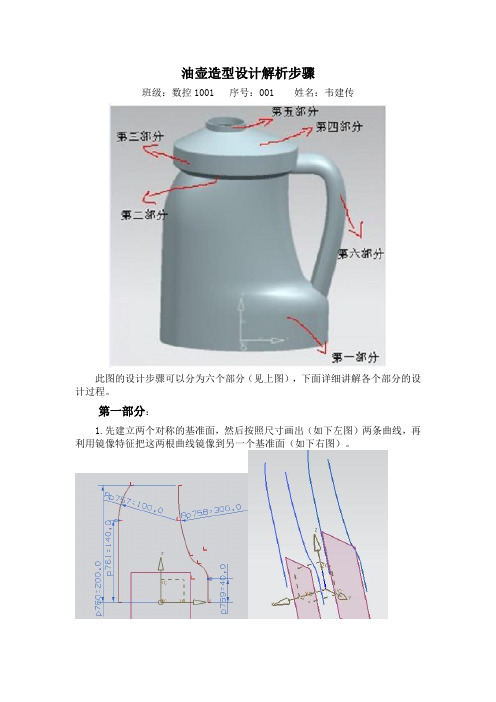

油壶造型设计解析步骤班级:数控1001 序号:001 姓名:韦建传此图的设计步骤可以分为六个部分(见上图),下面详细讲解各个部分的设计过程。

第一部分:1.先建立两个对称的基准面,然后按照尺寸画出(如下左图)两条曲线,再利用镜像特征把这两根曲线镜像到另一个基准面(如下右图)。

2.然后再根据尺寸画出油壶的底面如下1图,再根据扫掠得出一个曲面如下2图,再利用镜像特征在另一个平面出来如下3图1 2 33.在壶身顶面建一个基准面,根据尺寸画出如下A图的形状,再通过曲线网格分别作出B图1、2的两个曲面,最后把壶身的底面和顶面通过有界平面作出平面,最后把第一部分的片体缝合如下C图:A B C注:第一部分的难点在于用通过曲线网格工具,解决的办法是选对方向和注意添加新集的使用。

第二部分:1.在壶身的顶面建一个距离为7.5的基准面,再根据自己定的尺寸画出如下左图中的弧,再利用直纹工具作出如下右图第二部分的面:第三部分:根据距离为20拉伸如下左图的弧,得到第三部分如下右图:第四部分:1.先根据条件(距离)建一个基准面点草图,根据尺寸画出半径23.1的圆,再通过约束工具把圆约束到中心线并相切。

2.再根据如下尺寸打两个点,画出如下图的两条直线,最后通过编辑曲线里面的分割曲线分为四个线段再把两条直线删除。

3.最后通过直纹把各面做出来,再缝合。

注:这部分的难点在于分割曲线(因为不是等分曲线),解决的办法是通过画直线分割。

第五部分:1.在把第四部分画好的圆以一定(距离=7.5)拉伸得到第五部分,如下图:第六部分:1.选xc-yc面进入草图界面,根据尺寸样条曲线打出几个点,画出了如下左图的一条曲线。

2.再根据基准平面工具,选出点在曲线上创建一个基准面,画出如下右图的图形。

3.通过左上图画得的弧线进行扫掠,得到如下的第六部分(手柄):4.再通过求和,把各个部分进行求和。

5.最后,进行抽壳即可完成整个油壶。

如下图:。

杯形件模具设计毕业设计说明书

家里蹲大学摘要毕业设计中文题目:杯形件模具设计English Title:The cylindrical parts die design专业:材料成型与控制工程系别:机械与电子工程东华理工大学长江学院毕业设计摘要落料拉深冲孔复合模是本次设计的核心内容,设计本模具充分利用了网上资源,图书馆藏书,更重要的是老师的指导和建议,才成就了此模具。

通过此次设计使我不仅掌握了冲压模具设计的一般流程,更好的学习了很多在课本上没有学习的知识,而且对于CAD制图软件更加熟练了,对于毕业后的工作打下了坚实的基础。

关键词 : 冲孔; 拉深; 计算机绘图; 工艺分析东华理工大学长江学院ABSTRACTABSTRACTThis design for blanking, deep drawing, punching compound die, the design of the mould made full use of online resources, library books, more important is the teacher's guidance and advice, to made the mould.In the mold design process, first of all, briefly summarizes the characteristics of stamping die and role in the field of social development and its future prospects, points to the mould design; Secondly to analyze the process of workpiece; , in turn, determine the processing plan, calculate the mould work part of the size tolerance, design the parts, and then choose the standard parts according to the design requirements, the final design out of the total mold assembly drawing. Calculated burst pressure is needed in the design process, blanking, deep drawing force and thrust force, discharge power, so as to determine whether the mold parts to withstand the role of the press, more important is the working parts of the mold design, as a core problem, the error of the working parts will directly affect the quality of the parts. Finally to AutoCAD drawing tools to make the assembly drawing and part drawing, and save a lot of time.Through the design that I not only master the general process of stamping die design, better learn a lot on the textbook knowledge, but also for CAD drawing software with more skilled, for after the graduation work laid a solid foundation.Keyword:Blunt bore; Pull deeply; The calculator painting; The craft analysis目录绪论 (1)1 工件工艺性分析与计算 (3)1.1工艺分析与计算 (4)1.2分析工件 (5)1.3确定冲压方案 (5)1.4排样分析与计算 (5)2 工件的工序分析与计算 (7)2.1落料工序的分析与计算 (7)2.1.1落料力的计算 (7)2.1.2计算落料凸、凹模的刃口尺寸 (7)2.2拉深工艺的分析与计算 (8)2.2.1计算压边力和拉深力 (8)2.2.2拉深凸、凹模尺寸计算 (8)2.3冲孔工序的工艺分析与计算 (10)2.3.1计算冲压力 (10)2.3.2确定模具的压力中心 (11)2.3.3计算冲孔凸、凹模刃口尺寸 (13)2.4初选冲压设备 (14)2.5弹性元件的设计计算 (15)3 模具结构的设计 (16)3.1凸、凹模的结构设计 (16)3.1.1落料凸、凹模的结构设计 (16)3.1.2拉深化凸、凹模的结构设计.............................. (17)3.1.3冲孔凸、凹模的结构设计.............................. .. (17)3.2小凸模强度校核 (18)3.3固定挡料销的设计 (19)3.4卸料装置的设计 (19)3.5标准模架的选用 (20)3.6联接件的选用 (21)3.7压力机的校核 (21)4 模具的装配与调试 (23)4.1模具总装图 (23)4.2模具的装配 (24)结论 (25)致谢 (26)参考文献 (27)绪论板料冲压是金属加工的一种基本方法,他用以生产各种板料零件,具有生产效率高、尺寸精度好、重量轻、成本低并易于实现机械化和自动化等特点。

小油壶盖注塑模设计说明书样本

注塑模具课程设计学院:机械工程学院专业班级:材料111班******学号:*****指引教师:李丽华日期:.1.4-.01.16设计任务书塑件名称:小油壶盖塑件材料:ABS 中小产量未注圆角R3塑件简图:在设计之前,学生已具备机械制图、公差与技术测量、机械原理及零件、模具材料及热解决、模具制造工艺、塑料成型工艺及模具设计等方面必要基本知识和专业知识,并已通过金工和生产实习。

做过注射成型实验:韧步理解塑料成型工艺和生产过程,熟悉各种塑料模具典型构造。

课程设计内容涉及:(1)独立拟定塑件成型工艺,对的选用成型设备。

(2)合理地选取模具构造。

依照塑件图技术规定,提出模具构造方案,并使之构造合理,质量可靠,操作以便。

必要时可依照模具设计和制造规定提出修改塑件图纸意见,但必要征得设计者或顾客批准后方可实行。

(3)对的地拟定模具成型零件构造形状、尺寸及其技术规定。

(4)所设计模具应当制造工艺性良好,造价便宜。

(5)充分运用塑料成型优良特点,尽量减少后加工。

(6)设计模具应当能高效、优质、安全可靠地生产,且模具使用寿命长。

目录第1章塑件成型工艺性分析1.1塑件构造特性分析 (4)1.2ABS塑料性能分析 (4)1.3成型工艺过程及参数 (4)1.4塑件分型面位置分析和拟定 (5)1.5塑件型腔数量及排列方式拟定 (5)第2章注射机选取及工艺参数校核2.1注射量计算 (7)2.2选取注射机 (7)2.3注射机参数校核 (7)第3章浇注系统形式选取和截面尺寸计算3.1主流道设计 (8)3.2分流道设计 (8)3.3浇口设计 (9)3.4冷料穴和拉料杆设计 (9)第4章成型零件设计及力学计算4.1凹模构造设计及尺寸计算 (10)4.2凸模构造设计及尺寸计算 (10)4.3成型零件钢材选用 (10)4.4推出方式拟定 (10)4.4模架选用 (11)第5章冷却系统设计5.1冷却介质 (12)5.2冷却系记录算 (12)设计总结 (14)第1章塑件成型工艺性分析1.1塑件构造特性分析1.1.1外形尺寸:该塑件壁厚为3mm,塑件外形尺寸不大,塑料熔体流程不太长,适合于注射成型。

模具毕业设计108塑料模设计后油箱说明书

5浇注系统的设计与计算…………………………………

6成型件的结构设计及力学计算………………………

7模架选择或设计…………………………………………

8导向机构的设计…………………………………………

9脱模机构的设计…………………………………………

10侧向分型抽芯机构的设计………………………………

二、原始数据

1、AUTOCAD图

2、 尺寸公差按SJ1372-78,3级(参见塑料模设计资料一,表6-6),孔类尺寸为正公差,轴类尺寸为负公差

3、 各个加工面的光洁度相当与R。1.6

4、 生产批量为小批量。

三.设计目的

课程设计是塑料模具设计课程重要的综合性与实践性教学环节。课程设计的基本目的是:

⑴综合运用塑料模具设计,机械制图、公差与技术测量、机械原理及零件、模具材料及热处理、木匠木制造工艺等等必修课程的知识,分析和解决塑料模具设计问题,进一步巩固,加深和拓宽所学的知识。

ⅥPA1010的主要性能指标见下表

密度/g/cm3

1.04

抗弯强度/MPa

88

比体积/cm3/g

0.96

冲击韧度/kj.m-2

25.3

吸水率24h/(%)

0.3

硬度

9.75

收缩率/s

1.3~2.3

热变形温度t(0C)

148

熔点/t0C

205

击穿强度/kV.mm-1

20

抗拉屈服强度/MPa

62

抗拉弹性模量/MPa

V2=2V×0.6=2×13.62×0.6=16.344cm3

⑶该模具一次注射所需塑料PA1010

体积V0=2v1+V2=2×13.09636+16.344=42.54cm3

小型油杯杯体注塑模具设计

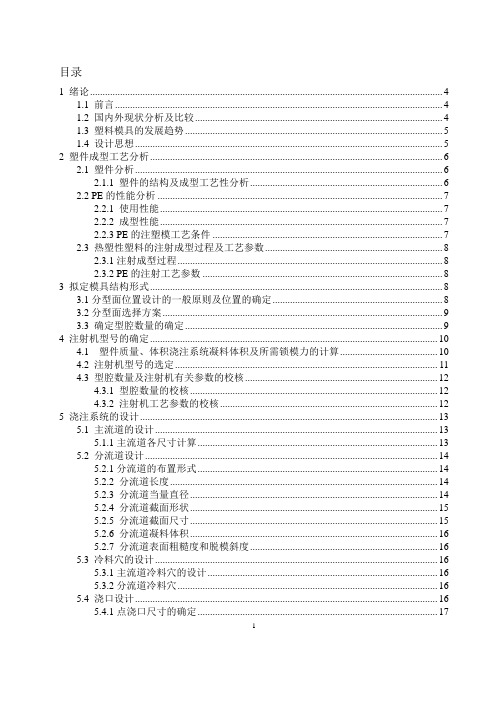

目录1 绪论 (4)1.1 前言 (4)1.2 国内外现状分析及比较 (4)1.3 塑料模具的发展趋势 (5)1.4 设计思想 (5)2 塑件成型工艺分析 (6)2.1 塑件分析 (6)2.1.1 塑件的结构及成型工艺性分析 (6)2.2 PE的性能分析 (7)2.2.1 使用性能 (7)2.2.2 成型性能 (7)2.2.3 PE的注塑模工艺条件 (7)2.3 热塑性塑料的注射成型过程及工艺参数 (8)2.3.1注射成型过程 (8)2.3.2 PE的注射工艺参数 (8)3 拟定模具结构形式 (8)3.1分型面位置设计的一般原则及位置的确定 (8)3.2分型面选择方案 (9)3.3 确定型腔数量的确定 (9)4 注射机型号的确定 (10)4.1 塑件质量、体积浇注系统凝料体积及所需锁模力的计算 (10)4.2 注射机型号的选定 (11)4.3 型腔数量及注射机有关参数的校核 (12)4.3.1 型腔数量的校核 (12)4.3.2 注射机工艺参数的校核 (12)5 浇注系统的设计 (13)5.1 主流道的设计 (13)5.1.1主流道各尺寸计算 (13)5.2 分流道设计 (14)5.2.1分流道的布置形式 (14)5.2.2 分流道长度 (14)5.2.3 分流道当量直径 (14)5.2.4 分流道截面形状 (15)5.2.5 分流道截面尺寸 (15)5.2.6 分流道凝料体积 (16)5.2.7 分流道表面粗糙度和脱模斜度 (16)5.3 冷料穴的设计 (16)5.3.1主流道冷料穴的设计 (16)5.3.2分流道冷料穴 (16)15.4 浇口设计 (16)5.4.1点浇口尺寸的确定 (17)5.4.2 浇口位置的确定 (17)5.4.3 浇注系统凝料体积计算 (17)5.4.4 浇注系统各截面流过熔体的体积计算 (18)5.4.5 浇注系统各截面尺寸的计算和校核 (18)6 成型零件的设计 (19)6.1 成型零件的结构设计 (19)6.2 成型零件钢材选用 (20)6.3 成型零件的尺寸计算 (20)6.4 成型零件尺寸及动模垫块厚度的计算 (23)7 模架的确定 (24)7.1 各模板尺寸的确定 (24)7.2 模架各尺寸的校核 (25)8 脱模推出机构的设计 (25)8.1 脱模力的计算 (26)8.1.1 油杯外径上及加强筋脱模力 (26)8.1.2 内圆型芯脱模力计算 (27)8.1.3 总脱模力计算 (28)8.1.4 校核推出机构接触应力 (28)9 冷却系统的设计 (28)9.1 冷却介质 (28)9.2 冷却系统的简单计算 (28)10 排气槽的设计 (30)11 导向与定位结构的设计 (30)12 模具工作原理 (30)13 典型零件的制造工艺编制 (30)14 模具的装配 (34)15 结论 (35)致谢 (37)参考文献 (38)2小型制动油杯杯体注塑模具设计学生:xxx指导老师:xx【摘要】:本设计根据实际的需要完成小型制动油杯的注射模设计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

系别: 机械工程系专业: 模具设计与制造班级:姓名:设计题: 油杯指导老师:提交日期:设计说明书1.1 原始资料一、设计题目油杯落料、拉深、成型、修边复合模设计及典型工作零件的工艺分析二、原始数据1、冲压件零件图(包括零件尺寸、精度、材料等)。

2、生产批量为大批大量。

三、设计要求1、保证规定的生产率和高质量的冲压件的同时,力求成本低、模具寿命长。

2、设计的冷冲模必须保证操作安全、方便。

3、冲模零件必须具有良好的工艺性,即制造装配容易、便于管理。

4、便于搬运、安装、紧固到冲床上并且方便、可靠。

5、保证模具强度前提下,注意外形美观,各部分比例协调。

四、设计图纸模具总装图一张全部模具零件图纸(其中至少有一张电脑绘图)所有图纸折合成0号图不得少于3张。

五、设计说明书1、资料数据充分,并标明数据出处。

2、计算过程详细、完全。

3、公式的字母含义应标明,有时还应标注公式的出处。

4、内容条理清楚,按步骤书写。

5、说明书要求有计算机打印出来。

六、自选一个重要模具零件编制加工工艺路线,进行相关的计算,并编制加工工艺卡和工序卡。

1.零件的工艺性1.2 零件材料及其冲压工艺性分析1.2.1 零件材料的分析冷冲压模具包括冲裁、弯曲、拉深、成形等各种单工序模和由这些基本工序组成的复合模、级进模等各种模具。

设计这些模具时,首先要了解被加工材料的力学性能。

材料的力学性能是进行模具设计时各种计算的主要依据。

故在分析零件冲压成形工艺,设计冲压模具前,必须要了解和掌握材料的一些力学性能,以便设计。

现将油杯零件材料为10号钢的力学性能主要参数及其概念叙述如下:(1)应力:材料单位面积上所受的内力,单位是N/mm2,用Pa表示。

106 Pa=1MPa;1MPa = 1N/mm2 ;109Pa = 1GPa。

(2)屈服点σs:材料开始产生塑性变形时的应力值,单位是N/mm2。

弯曲、拉深、成形等工序中,材料都是在达到屈服强度时进行塑性变形而完成该工序的成形的。

经查表取σs = 206 MPa。

(3)抗拉强度σb。

材料受到拉深作用,开始产生断裂时的应力值,单位是MPa。

σb = 294~432MPa。

(4)抗剪强度τb。

材料受到剪切作用,开始产生断裂时的应力值,单位是MPa。

取τb = 255~333MPa。

(5)弹性模量E。

材料在弹性范围内,表示受力与变形的指标,弹性模量大,表示材料受力后变形较小,或者说,产生一定的变形需要较大的力。

E = 194 x 103MPa。

(6)屈服比σs/σb。

是材料的屈服强度与抗拉强度之比,其值越小,表示材料允许的塑性变形区越大,在拉深工序中,材料的屈服比较小时,所需的压边力和所需克服的摩擦力相应的减小,有利于提高成形极限。

(7)伸长率δ。

在材料性能实验时,试件由拉伸试验机拉断后,对接起来测量长度,其伸长量与原长度之比称为伸长率,其数值用“%”表示,其数值越大表示材料的塑性越好。

经查表可得,材料为10号钢的伸长率δ=29%。

综上所述,对油杯零件材料10号钢的力学性能分析,主要是为了便于模具设计中各参数的计算,故在后序的模具设计中各参数的计算均以上面所取的数值进行计算。

1.2.2零件工艺性的分析冲压件工艺性是指冲压零件在冲压加工过程中加工的难易程度。

虽然冲压加工工艺过程包括备料—冲压加工工序—必要的辅助工序—质量检验—组合、包装的全过程,但分析工艺性的重点要在冲压加工工序这一过程里。

而冲压加工工序很多,各种工序中的工艺性又不尽相同。

即使同一个零件,由于生产单位的生产条件、工艺装备情况及生产的传统习惯等不同,其工艺性的涵义也不完全一样。

这里我们重点分析零件的结构工艺性。

该零件为油杯,结构简单,对称,是典型的拉深件。

在拉深过程中要注意控制拉深程度,加工时,根据零件的结构,形状等一些技术要求,应考虑以下几点:(1)拉深件圆角半径:拉深件的圆角半径要适合,应尽量大些,以便于成形和减少拉深次数,避免在拉深过程中出现失稳现象即拉裂。

拉深件底与壁的圆角半径应满足r1≥t。

而在此设计中圆角半径R2>t,故满足设计要求。

(2)考虑拉深件厚度不均匀的现象:在拉深过程中,一般为不变薄拉深,从理论分析上说是不符合的,在拉深过程中壁厚应有少量的变化,如果在拉深件精度要求不高时,一般可以忽略不计,而在此设计当中我们应该考虑壁厚不均匀现象问题,加工出符合图样要求的零件。

(3)拉深件的孔位布置:根据示图所示,该零件的孔位布置合理,处于中心部位。

在冲孔时,要注意孔与拉深件的同心度的问题,孔到拉深底部边缘的距离d≤d1-2r1-t。

根据零件图,初步分析可以知道油杯零件的冲压成形需要多道工序才能完成,首先进行正拉深,形成外形尺寸形状,其次底部要成型。

综上所述,油杯由平板毛坯冲压成形应包括的基本工序有:冲裁(落料、成型)、拉深等,由于是多道工序,多套模具成形,还要特别注意各工序间的定位。

1.3 确定工艺方案和模具形式在冲压分析的基础上,找出工艺与模具设计的特点与难点,根据实际情况提出各种可能的冲压工艺方案,内容包括工序性质,工序数目,工序顺序及组合方式等,有时同一种冲压零件也可能存在多个可行的方案,通常每种方案各有优缺点,应从产品质量生产效率,设备占用情况,模具制造的难易程度和模具的使用寿命的高低,生产成本,操作方便与安全程度等方面进行综合分析、比较,确定出适合于现有生产条件的最佳方案,故在一定的条件下,以最简单的方法,最快的速度,最少的劳动量,最少的费用,可靠的加工出符合图样各项要求的零件,在保证加工质量的前提下,选择经济合理的工艺方案。

确定工艺方案及模具形式:1、根据对冲压零件的形状、尺寸、精度及表面质量要求的分析结果,确定冲压所需的基本的工序,如落料、冲孔、拉深、整形等。

2、根据初步工艺计算,确定工艺数目,如冲压次数、拉深次数等。

3、根据个工序的变形特点、质量要求等确定工序顺序。

一般可按照下列原则进行:1)、对冲带孔的或有缺口的冲裁件,如选用简单模,一般先落料,再冲孔或切口,使用级进模,则先冲空孔或切口后落料2)、对于到孔的拉深件,一般先拉深,后冲孔,但孔的位置在零件底部且孔径尺寸要求不高时,也可先冲孔后拉深。

3)、对于形状复杂的拉深件,为便于材料变形和流动,应先形成内部形状,再拉深外部形状。

4)、整形或校平工序,应在冲压件基本成型以后进行。

4、根据生产批量和条件(冲压加工条件和模具制造条件)确定工序组合。

生产批量大时,冲压工序应尽可能组合在一起,用复合模具;小批量生产用单工序简单模。

由于油杯冲压成形需要的多道工序完成,因此选择合理的成形工艺方案十分重要,考虑到生产批量大,应在生产合格零件的基础上尽量提高生产效率,降低生产成本。

要提高生产成本,应该尽量选择合理的工艺方案,选择复合能复合的工序,但复合程度太高,模具的结构复杂,安装调试困难,模具成本高,同时可能降低模具的强度,缩短模具寿命。

根据零件形状确定冲压工序类型和选择工序顺序,冲压该零件需要的基本工序有落料、成型、拉深。

工序的组合方案及比较方案一:1)落料;2)拉深;3)成型。

方案二:1)落料与拉深复合;2)成型。

方案三:1)落料;2)拉深与成型复合。

方案四:1)落料、拉深与成型复合。

方案一:复合程度较低,模具结构简单,安装、调试容易,但生产道次多,效率低,不适合大批量生产。

故很少使用。

方案二:将落料与拉深进行复合,工序少,生产效率较高,但模具结构较复杂,安装、调试难于控制,同时模具强度较低。

方案三:将拉深与成型复合方案四:复合程度最高,模具结构复杂,安装调试困难,模具成本提高,同时可能降低模具的强度,缩短模具的寿命。

根据以上四个冲压工艺方案的比较,四种冲压工艺方案各有其优点和缺点,为了提高生产率,保证模具结构简单,冲压件尺寸稳定、精度高,故在此设计中选择方案四进行冲制油杯。

2. 主要工艺参数的计算2.1落料尺寸的计算由于板料在扎压或退火时所产生的聚合组织而使材料引起残存的方向性,反映到拉深过程中,就使桶形拉深件的口部形成明显的突耳。

此外,如果板料本身的金属结构组织不均匀、模具间隙不均匀、润滑的不均匀等等,也都会引起冲件口高低不齐的现象,因此就必需在拉深厚的零件口部和外缘进行修边处理。

这样在计算毛坯尺寸的时候就必需加上修边余量然后再进行毛坯的展开尺寸计算。

根据零件的尺寸取修边余量的值为4.6mm 。

查表5—7,《冲压工艺与模具设计实用技术》在拉深时,虽然拉深件的各部分厚度要求发生一些变化,但如果采用适当的工艺措施,则其厚度的变化量还是并不太大。

在设计工艺过程时,可以不考虑毛坯厚度的变化。

毛坯尺寸按公式 dr dh d D F 44.342-+=…………………………………2.1所以 D =2.2确定排样方案2.2.1确定排样、裁板方案冲裁件在板料、条料或带料上的布置方法称为排样。

排样是否合理,直接影响到材料的利用率、零件质量、生产率、模具结构与寿命及生产操作方式与安全。

因此,在冲压工艺和模具设计中,排样是一项极为重要的、技术性很强的工作。

加工此零件为大批大量生产,冲压件的材料费用约占总成本的60%~80%之多。

因此,材料利用率每提高1%,则可以使冲件的成本降低0.4%~0.5%。

在冲压工作中,节约金属和减少废料具有非常重要的意义,特别是在大批量的生产中,较好的确定冲件的形状尺寸和合理的排样的降低成本的有效措施之一。

由于材料的经济利用直接决定于冲压件的制造方法和排样方式,所以在冲压生产中,可以按工件在板料上排样的合理程度即冲制某一工件的有用面积与所用板料的总面积的百分比来作为衡量排样合理性的指标。

同时属于工艺废料的搭边对冲压工艺也有很大的作用。

通常,搭边的作用是为了补充送料是的定位误差,防止由于条料的宽度误差、送料时的步距误差以及送料歪斜误差等原因而冲出残缺的废品,从而确保冲件的切口表面质量,冲制出合格的工件。

同时,搭边还使条料保持有一定的刚度,保证条料的顺利行进,提高了生产率。

搭边值得大小要合理选取。

根据此零件的尺寸查表19.1—18,《冲压模具设计》取搭边值为 0.8a mm =进距方向 mm a 0.11=于是有进距1168 1.0169h D a mm =+=+=………………………2.2条料宽度216820.8169.6b D a mm =+=+⨯=…………………2.3板料规格拟用1.0mm ×600mm ×1200mm 热轧钢板(表18.3—24,《冲压模具设计》)。

由于毛坯面积较大所以横裁和纵裁的利用率相同,从送料方便考虑,我们可以采用横裁。

裁板条数 112007169.6A n b ===条余128mm 每条个数 12600 1.03169B a n h --===个余92mm 每板总个数 127*321n n n =⨯==2.2.2材料利用率依据(P203,《冲压工艺与模具设计实用手册》)222()4100%211684100%600120064.6%n D d A B πηπηη⨯-=⨯⨯⨯⨯=⨯⨯=2.2.3计算零件的净重GρFt G =……………………………………2.4依据(P264,《冲压工艺模具学》)221168(1.6120 1.6)101107.85172.034G g g π--⎡⎤=-⨯⨯⨯⨯⨯⨯≈⎣⎦ 式中ρ—密度,低碳钢取385.7cm g =ρ。