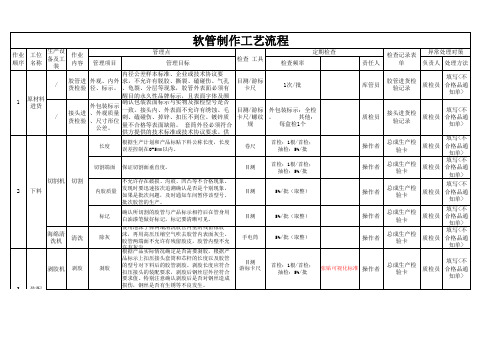

液压软管工艺流程

液压管焊接工艺要求

GD-NB-045液压管焊接作业工艺要求液压管焊接按管子装配方式有三种形式:一、法兰搭焊式按常规焊接方式;二、对接焊、支管焊,直径在32mm及以下,厚度3mm及以下的管用氩弧焊焊接;三、对接焊、支管焊,直径在40mm及以上的管用氩弧焊打底,尽可能用CO2焊盖面,也可根据实际情况采用手工电弧焊。

焊接方法:(1)氩弧焊(2) CO2焊一、氩弧焊1、焊前准备1)焊工必须持证上岗。

2)焊工必须熟悉产品的焊接符号及工艺技术要求。

3)焊工必须根据产品的钢种级别或工艺技术设计要求选用焊条牌号。

4)焊工上岗必须备有保温筒焊条箱和焊接使用的生产工具,如电焊锤、钢丝刷、凿子和砂轮机等。

5)焊工使用瓶装气体应检查气体压力,氩气纯度应不低于99%,若低于6kgf/mm2时,应停止使用。

6)检查焊缝的坡口间隙公差(如表1、表2)和清洁要求,在坡口及坡口两边各20mm范围内影响焊缝质量的锈、油污、氧化铁和水等必须彻底清除。

2、焊接操作1)焊前应对管内充满氩气,以保证单面焊双面成型的焊缝质量。

2)开坡口的焊缝必须从下向上焊接,以便看清焊道成形,开坡口如表1、如表2。

3)第一道打底焊,焊丝应左右摆动,并在焊缝坡口的两边稍作停留,以保证单面焊双面成型的背面饱满,如表1。

4)有坡口的焊缝,尤其是厚板多道焊,焊丝摆动时在焊道两侧稍作停留,但每层焊道厚度不大于3mm,以保证焊缝的熔合良好。

5)每层焊道应打磨清洁后才能施焊,层间温度应在150 C-200 C左右。

二、CO2焊具体操作按<< CO2半自动焊作业指导书>>执行,但根据实际使用情况提出以下要求:1、焊前准备1)焊工施焊前应对CO2焊机的送丝顺畅情况和气体流量作认真检查。

2)若使用瓶装气体应作排水提纯处理,且应检查气体压力,若低于9.8 105PQ(10kgf/mm2)时,应停止使用。

3)根据不同的焊接工件和焊接位置调节好焊接规范,通常的焊接规范可以用以下公式:V=0.4I+16(允许误差 1.5伏)2、焊接操作1)焊缝必须从下向上焊接,平对接焊缝可以采用左向焊接法,以便看清焊道,以保证焊缝质量。

液压软管总成标准

液压软管总成标准

液压软管总成的标准包括以下内容:

1. 产品分类:公称内径分别为538mm、5~51mm的扩口式、卡套式和焊接式(或快换式)钢丝增强液压橡胶软管总成。

2. 基本参数和连接尺寸:包括产品的长度、外径、壁厚等。

3. 技术要求:包括工作压力、爆破压力、工作温度、耐压试验、泄漏试验等。

4. 试验方法:包括压力试验、爆破试验、泄漏试验等。

5. 检验规则:包括检验项目、检验方法、检验周期等。

6. 标志、包装:包括标志内容、包装要求等。

7. 适用范围:适用于以液压油(液)为工作介质,工作温度范围分别为-405 型钢丝缠绕液压软管总成及-10~+121℃的6 型钢丝缠绕液压软管总成。

软管工艺、软管术语及软管设计

60 °

X

SA E Fl an g e 法兰口径 (法 兰形 ) F38。1mm

-

O

2。接头

接头和螺纹

1。ORFS 系列 (平面密封)

* UNF 内螺纹

* O形圈在对方过渡接头

* 工作压力 : 280 ~ 420 BAR

* 一般适用于内径25mm以内高压

* ORFS : O RING FACE SEAL

编织

缠绕

1。软管

软管制造工程

挤出外皮

1。软管

软管制造工程(挤出外皮)

* 保护加强层和内管

* 决定外径

1。软管

软管制造工程(挤出外皮)

* 标志,国际规格,机能,生产日期等

1。软管

软管制造工程

挤出塑料

1。软管

软管制造工程(挤出塑料)

蒸软管前,在外皮上压出塑料 确保外径

1。软管

2。接头

接头和螺纹

1。ORFS 系列 (平面密封)

2。接头

接头和螺纹

UNF 螺纹

16个螺丝

20mm (13/16 英吋)

UNF 外径(英寸) x 螺丝数(1英寸内) 表示 : UNF 13/16 - 16

2。接头

接头和螺纹

2。JIS 系列 – 60°锥

* PF 内螺纹

* 60°锥芯子 (没有O形圈)

最少爆破压力

400 BAR

3。软管总成

装配软管总成时,考虑项目 – 长度

X

△

○

* 加压力时,软管长度会变(+2% ~ -4%)

3。软管总成

装配软管总成时,考虑项目

X

○

*装配时,软管不能扭转

液压软管和接头使用说明书

验货重要说明外观检查零部件在运输中是否有损坏。

运输损毁不在保修之列。

如果发现运输损毁,请立即与承运商取得联系,承运商有责任承担应运输不当导致的零部件修理和更换的费用。

产品描述Enerpac 提供三种不同形式的液压软管:热塑管,耐磨橡胶管,尼龙管。

热塑管是四层管,包括两层高强度钢丝编织层。

橡胶管为两层钢丝编织管。

尼龙管外表有塑料覆盖层。

警告系统中使用Enerpac 软管压力不要超过10,000psi[70MPa]。

安全说明阅读并遵守下面所有注意事项、警告和说明包括每个产品在系统操作过程中需避免的人身伤害和财产损失。

Enerpac 不能负责不安全使用、疏于维护、不正确应用产品或系统带来的损失或伤害。

在阅读安全条款和工作中有疑问时请与Enerpac联系。

警告必须确定系统中所有的元件,包括快速接头,接头,软管和硬管可承受系统的最高工作压力。

系统工作压力不要超过系统中耐压最低的元件的工作压力。

系统工作压力超过系统元件的耐压会导致设备的损坏和/或人员伤害。

警告操作液压设备时必须穿戴个人防护器具。

警告确保所有的系统元件不会受到来自外界的损坏,比如过热,明火,电焊火花,运动的机械部件,尖锐边缘,腐蚀性的化学物质。

不要将液压设备暴露于150℉(65℃)的环境中。

警告系统中有压力的情况下,不要试图连接或拆卸管接头。

警告不要握住有压力的软管。

立即更换已经损坏的软管。

液压油特别是从小孔中穿出的油会穿透皮肤,引起严重伤害。

如果油液溅入皮肤,请立即到医院就诊。

注意严禁通过软管或接头提起如泵和千斤顶之类的液压器件。

注意使用厂家推荐的液压油。

不要在同一系统中混和使用不同的液压油。

只使用与系统元件相适应的工作介质,否则密封和软管会损坏。

合成及防火介质必须使用特殊的密封和软管。

请同当地的维修服务中心或厂家联系以获取这方面的建议。

安装液压软管1.使用前,目视检测整个系统。

2.检查确保软管没有裂纹,打结,切口或其他可能会引起漏油的损坏。

液压、润滑管道在线循环酸洗工法.

液压、润滑管道在线循环酸洗工法目录一.工法二.适用范围三.酸洗工艺四.酸洗注意事项五.施工组织六.循环酸洗装置七.工程质量八.经济效益分析九.工程实例介质管道酸洗是目前国内外普遍采用的管道除锈方法。

酸洗是以酸为主剂,配以若干种化学元素制成的添加剂,通过化学作用除去管道内壁上的油脂、铁锈、焊渣以及其它杂质,使管内壁露出金属本质,经钝化处理后,达到要求的清洁度,且不再锈蚀。

酸洗实际上是一个中间工艺,对于液压润滑管道安装,更是施工污染控制的关键。

使用什么酸洗方式,什么除锈剂,什么钝化液,才能使酸洗工艺适应性强,设备简单,占地小,环境不污染,操作人员安全,工艺简化,除锈效果好,残留酸小于规定值,成本低廉,这是介质管道酸洗追求的目标和探索的方向。

经反复论证和一段时间的筹备,我公司决定淘汰落后的槽式酸洗工艺,代之以先进的在线酸洗工艺。

(本工法正是在此基础上编制的。

)一、工法特点在线循环酸洗同传统的槽洗相比,尽管酸洗原理相同,都是利用酸的强还原性除去碳钢管壁上的锈蚀,但又有其不同之处,其优势更明显。

(一)除锈能力强,效果好。

酸洗时酸液循环往复地运动,酸液对管内壁始终带压冲刷,能在较短时间内达到除锈目的,且效果明显。

(二)环境污染小,操作人员安全,劳动强度小。

废液经中和并稀释后排放,对环境污染小;因酸洗整个过程仅是关停泵和操作阀门,相对槽洗强度小且极安全。

(三)管内壁残留液容易去除。

在线酸洗是带压冲洗,管内壁附着的杂质容易排净。

(四)在线酸洗质量更有保证。

槽式酸洗必然存在二次安装造成污染,而在线酸洗在密闭的空间里进行,与外界隔绝不存在二次污染问题,而槽洗有的从第一批管子酸洗到最后一批管子酸洗,再油循环时间长达一个月,在这期间极易二次回锈,而在线酸洗不存在二次回锈问题,因它酸洗后即油循环。

(五)在线酸洗对操作人员的素质要求较高,操作较复杂。

二.适用范围本工法仅适用于液压、润滑管道在线酸洗除锈。

三.酸洗工艺(一)工艺流程临时设施安装短接通水试压水冲洗脱脂水冲洗二次酸洗中和钝化水冲洗压缩空气吹干(涂油)(系统油冲洗)1. 酸洗回路连接(1)管中连接要求,管径相同或相近,每一回路总长不宜超过 300m(若超过300m,可分区或分段酸洗),主管上的支管可根据实际情况,形成通过主管多路进酸,再通过支管多路回酸;或通过主管多路进酸,支管汇流后多路回酸,与设备相连的细支管可在线外(地面)连成回路,进行线外循环酸洗。

液压胶管总成的工作原理

液压胶管总成的工作原理

液压胶管总成的工作原理是通过液压力学原理来实现的。

液压胶管总成由内胶管、加强层和外胶管组成。

工作时,液体通过胶管内的通道输送到所需位置。

液体的输送过程中,液压泵会产生一定的液压,将液体推送到液压系统中。

液体通过液压胶管内的通道,进入液压缸等装置,并施加力量。

当液体进入液压胶管时,液压胶管内的加强层起到支撑和耐压的作用,防止液压胶管失去形状或破裂。

加强层通常由纤维材料或金属丝制成,具有高强度和耐压性能。

液体在液压系统内的增压过程中,液压胶管的外胶管起到保护加强层的作用,防止外界因素对加强层的损害。

外胶管通常由橡胶或聚合物材料制成,具有柔软性和耐磨性。

总结起来,液压胶管总成的工作原理是通过液压力学原理来传递压力和力量,内胶管用于输送液体,加强层提供支撑和耐压性能,外胶管起到保护加强层的作用。

液压软管工艺流程

外包装标示:全检

。

其他:

每盒检1个

长度

根据生产计划和产品标贴下料公称长度,长度 误差控制在0-5㎜以内。

卷尺

首检:1根/首检; 抽检:5%/批

责任人 库管员 质检员 操作者

切割端面 保证切割Байду номын сангаас垂直度。

目测

首检:1根/首检; 抽检:5%/批

操作者

切割机 切割

不允许存在破损、沟痕、凹凸等不合格现象。

2 下料

/

醒目的永久性品牌标示,且表面字体及颜

接头进 货检验

外包装标示 、外观质量 、尺寸形位

公差。

确认包装表面标示与实物及报检型号是否 一致。接头内、外表面不允许有绣蚀、毛 刺、磕碰伤、掉锌、扣压不到位、镀锌质 量不合格等表面缺陷。 套筒外径必须符合 供方提供的技术标准或技术协议要求。供

目测/游标 卡尺/螺纹

内胶质量

发现时要迅速按次追溯确认是否是个别现象, 如果是批次问题,及时通知车间暂停该型号、

目测

批次胶管的生产。

5%/批(取整)

操作者

海绵清 洗机

清洗

剥胶机 剥胶 3 装配

标记 除灰 剥胶

确认所切割的胶管与产品标示相符后在管身用 白油漆笔做好标记,标记要清晰可见。

使用泡沫子弹两端清洗胶管内壁的残留橡胶 沫,再用高压压缩空气吹去胶管内表面灰尘。 胶管两端面不允许有残留胶皮,胶管内壁不允 许有灰尘 根据产品实际情况确定是否需要剥胶,根据产 品标示上扣压接头套筒和芯杆的长度以及胶管 的型号对下料后的胶管剥胶。剥胶长度应符合 扣压接头的装配要求,剥胶后钢丝层外径符合 要求值。特别注意确认剥胶后是否对钢丝造成 损伤,钢丝是否有生锈等不良发生。

液压管的安装要求与工艺

一、卡套式管接头的装配(一).预装①卡套式管接头的预装的最重要的环节,直接影响到密封的可靠性。

一般需要专用的预器。

管径小的接头可以在台钳上进行预装。

具体做法是,用一个接头作为母体,将螺母、卡套压紧到管子上可。

主要有卡套式直通管接头、卡套式端直通接通头、卡套式三通管接头等型式。

笔者发现,即使是同一厂家一批货,这几种接头体上锥形孔的深度往往不相同,结果就造成了泄漏,而此问题往往被忽视。

正确的做法是,管子一端用什么样的接头体连接,对应的连接端则用相同类型的接头预装,这样能最大限度地避免出现泄漏问题。

②管子端面应平齐。

管子锯断后应在砂轮等工具上打磨平齐,并且去除毛刺,清洗并用高压空气吹净后再使用。

③预装时,应尽量保持管子与接头体的同轴度,若管子偏斜过大也会造成密封失效。

④预装力不宜太大使卡套的内刃刚好嵌入管子外壁,卡套不应有明显变形。

在进行管路连接时,再按规定的拧紧力装配。

ф6-1卡套的拧紧力为64-115n、16фmmr259n、ф18mm的为450n。

如果在预装时卡套变形严重,会失去密封作用。

(二).禁止加入密封胶等填料。

有人为了取得更好密封效果,在卡套上涂上密封胶,结果密封胶被冲入液压系统中,造成液压元件阴尼孔堵塞等故障。

(三).连接管路时,应使管子有足够的变形余量,避免使管子受到拉伸力。

(四).连接管路时,应避免使其受到侧向力,侧向力过大会造成密封不严。

(五).连接管路时,应一次性好,避免多次拆卸,否则也会使密封性能变差。

卡套式管接头安装(1)按第9章要求对需要酸洗的管子应先酸洗处理;(2)按需要长度用锯床或专用切管机等机具切断管子,绝对不允许用溶断(如火焰切割)或砂轮切割;除去管端内外圆毛刺、金属切屑及污垢;除去管接头的防锈剂及污垢;同时还要保证管子圆度;(3)将螺母、卡套先后套入管子,卡套前端刃口(小径端)距管子口至少3mm,然后将管子插入接头体内锥孔,顶到为止;(4)慢慢拧紧螺母,同时转动管子直至不动时,再拧紧螺母2/3~4/3圈;(5)拆开检查卡套是否已切入管子,位置是否正确。

液压传动连接 软管总成操作规程-最新国标

液压传动连接 软管总成操作规程1 范围本文件提供了液压传动系统的软管和软管总成的选择、布置、制造、安装、更换、维保和贮存的指南。

本文件适用于符合ISO 1436、ISO 3862、ISO 3949、ISO 4079和ISO 11237的软管,以及与符合ISO 12151系列的软管接头制成的软管总成。

注1:本文件中的大部分操作规程也适用于其他类型的软管和系统。

注2:附录 A给出了液压软管和软管总成因使用不当而导致失效的示例。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

ISO 5598 流体传动系统及元件 词汇(Fluid power systems and components—Vocabulary) 注:G B/T 17446—2012 流体传动系统及元件 词汇(ISO 5598:2008,IDT)ISO 6605 液压流体传动 软管及软管总成的测试方法(Hydraulic fluid power—Test methods for hoses and hose assemblies)注:G B/T 7939—2008 液压软管总成 试验方法(ISO 6605:2002,MOD)ISO 8330 橡胶和塑料软管及软管组合件 术语(Rubber and plastics hoses and hose assembl ies—Vocabulary)注:G B/T 7528—2019 橡胶和塑料软管及软管组合件 术语(ISO 8330:2014,IDT)ISO 8331 橡胶和塑料软管及软管组合件 选择、贮存、使用和维护指南(Rubber and plastics hoses and hose assemblies—Guidelines for selection, storage, use and maintenance) 注:G B/T 9576—2019 橡胶和塑料软管及软管组合件 选择、贮存、使用和维护指南(ISO 8331:2016,IDT) ISO 17165-1 液压流体传动 软管总成 第1部分:尺寸和要求(Hydraulic fluid power—Hose assemblies—Part 1: Dimensions and requirements)注:G B/T××××—×××× 液压传动连接 软管总成 第1部分:尺寸和要求(ISO 17165-1:2007,IDT)3 术语和定义ISO 5598 和 ISO 8330界定的以及下列术语和定义适用于本文件。

飞机液压管路连接工艺技术

飞机液压管路连接工艺技术摘要:液压飞机主要由液压油、液压能量装置(液压泵、紧急泵等)组成。

),控制设备(阀门、调节器等)。

),操作设备(驱动设备、电机等)。

),液压油箱、液压管路、存储器和机油滤清器,主要通过固定架固定在飞机结构上。

飞机复杂液压系统故障是液压动力传输的主要通道,连接部件和设备,传输高速流体流量,实现了飞机的传输、分配和控制的能量转换。

本文作为液压飞机连接技术分析的参考。

关键词:飞机;液压管路;连接工艺引言高压液压系统可以大大提高操作效率,降低质量,减少体积,但液压系统承受更大压力需要提高飞机液压泵的性能,提高液压输出压力的空气动力学,提高液压泵本身的振动性。

因此,泵频繁流量耦合导致液压系统振动剧烈,外部激励增强,结构和系统性能过早恶化。

1概述液压软管的振动疲劳是不可见和危险的,因为它容易磨损,容易松动,液压软管可能由于疲劳损坏而导致漏油,失去对飞机的控制等。

液压油的快速流动和环境振动是液压管路系统设计中的主要问题。

目前只有一种国内液压管路强度试验方法,其中地面模拟技术不能很好地模拟复杂的飞行条件。

本文设计了一种典型的飞机液压管路采油试验,一种既包括液压油流又包括振动环境的液压管路状态检查方法,并建立了液压管路疲劳载荷谱进行试验。

本实验可为飞机液压平整度优化设计提供重要依据。

飞机液压系统关闭时,阀门中断会导致液压管路内压力和流量的快速变化。

执行机动运动时,由于外部载荷,执行器还可能引起液压管路的压力和流量变化。

高速液压管路的压力和流量的剧烈波动可能导致冲击和振动,导致液压管路损坏,而安装在机械结构上的液压系统则必须承受飞机舱内的振动噪声。

连接水动力和振动环境可能导致管道系统振动疲劳。

管道疲劳失效不仅会损坏其自身结构,还会影响随管道管路安装的机械结构。

连接到飞机发动机机身结构上的液压管引起结构裂缝,甚至因剧烈振动而堵塞。

2循环冲击飞机液压管路飞机液压系统比具有1186个液压通道的C919飞机具有多种松散、长、复杂的特性,涉及的管路和接头更多。

液压软管总成设计规范2013-8.06(最新1216)

Q/ZLZK 中联重科股份有限公司企业标准Q/ZLZK 1030001—2012液压软管总成设计规范Design Specification For Hydraulic Hose Assembly(报批稿)(本稿完成日期:2012-12-24)2012-12-30发布2013-1-1实施目次前言 (II)1 范围 (1)2 规范性引用文件 (1)3 液压软管总成设计流程 (1)4 液压软管设计 (2)4.1 软管内径规格的确定 (2)4.2 示例 (3)4.3 软管类型的确定 (3)4.4 软管规格编制规则 (4)5 液压软管接头设计 (4)5.1 接头外连接型式的确定 (4)5.2 接头外连接规格的确定 (4)5.3 接头系列的确定 (4)5.4 接头规格编制规则 (4)6 液压软管总成敷设设计 (4)6.1 一般原则 (4)6.2 软管总成长度的确定 (5)6.3 软管总成夹角的确定 (6)6.4 注意事项及示例 (6)6.5 附件设计 (8)6.6 液压软管总成编制规则 (8)附录A(规范性附录)软管工作压力矩阵 (9)附录B(规范性附录)软管接头型式对照 (10)附录C(规范性附录)软管接头工作压力 (11)附录D(规范性附录)软管接头外连接规格 (12)附录E(规范性附录)软管接头系列 (14)附录F(规范性附录)软管总成长度系列与公差 (15)前言本标准按照GB/T 1.1—2009给出的规则起草。

本标准由中联重科股份有限公司研究院归口。

本标准由中联重科股份有限公司中旺分公司和中联重科股份有限公司研究院共同起草。

本标准由中联重科股份有限公司技术负责人批准。

本标准主要起草人:何安,曾利成,胡圣雷,毛志君,张镝,杨武,周小宾,谢跃龙,邹发良,邓小芹,严日村。

本标准为首次发布。

液压软管总成设计规范1 范围本标准规范了软管总成设计的方法、流程和准则,以及软管、软管接头的选用方法、流程和准则。

橡胶和塑料软管及软管组合件 静液压试验方法

橡胶和塑料软管及软管组合件静液压试验方法随着工业的发展,橡胶和塑料软管及软管组合件在工程应用中扮演着越来越重要的角色。

为了确保这些软管和组合件在工作时能够安全可靠地承受压力,静液压试验是必不可少的环节。

本文将介绍橡胶和塑料软管及软管组合件的静液压试验方法,以供相关行业参考。

1. 软管和组合件的选择在进行静液压试验之前,首先需要选择合适的软管和组合件。

根据实际工程要求,应选择符合相关标准和规范的橡胶和塑料软管及软管组合件,并确保其质量和性能能够满足工作环境的要求。

2. 试验设备准备进行静液压试验需要准备相应的试验设备,包括压力表、水泵、压力容器、夹具等。

在选择试验设备时,应严格按照相关标准和规范的要求进行,确保设备的精度和可靠性。

3. 试验环境准备在进行静液压试验之前,需要准备好试验环境。

首先要选择一个安全的试验场地,并确保周围没有人员或其他物体,以防发生意外。

需要清理试验环境,将不相关的物品或杂物清除,保持环境整洁。

4. 试验参数设定进行静液压试验时,需要合理设定试验参数。

这包括试验压力、试验时间和试验温度等。

在设定试验参数时,应参照相关标准和规范的要求进行,确保试验的准确性和可靠性。

5. 试验过程在进行静液压试验时,需要严格按照试验程序进行。

将软管或组合件安装到试验设备上,并接通水源。

然后逐步加压,直至达到设定的试验压力。

在试验过程中,需要密切观察软管或组合件的情况,如有异常情况应及时停止试验并进行处理。

6. 结果记录与分析在试验完成后,需要对试验结果进行记录与分析。

记录试验参数、试验过程中的观察与变化,以及试验结束后软管或组合件的状态等信息。

根据这些信息进行分析,评估软管或组合件的质量和性能是否符合要求。

7. 结论与建议根据试验结果和分析,得出结论并提出相应的建议。

如果软管或组合件的质量和性能满足要求,可以给予通过的结论,并提出日常使用和维护建议。

如果发现软管或组合件存在质量或性能问题,应给予相应的处理建议,以确保工程安全和可靠。

钢丝编织增强液压型橡胶软管

中国第一重型机械集团公司标准钢丝编织增强液压型橡胶软管GB/T 3683.1-2006代替GB/T 3683-92本标准适用于符合GB/T 7631.2要求的HH 、HL 、HM 、HR 和HV 液压流体,工作温度范围为-40~+100益。

1型别根据软管的结构、工作压力和耐油性能分类规定了8个型别:———1ST 和R1A 型:具有单层钢丝编织增强层和厚外覆层的软管。

———2ST 和R2A 型:具有两层钢丝编织增强层和厚外覆层的软管。

———1SN 和R1AT 型:具有单层钢丝编织增强层和薄外覆层的软管。

———2SN 和R2AT 型:具有两层钢丝编织增强层和薄外覆层的软管。

注:1除为无需剥掉外覆层或一部分外覆层以装配管接头而具有薄外覆层外,1SN/R1AT 和2SN/R2AT 型的增强层尺寸分别与1ST/R1A 和2ST/R2A 型相同。

注:21ST 和1SN 型的压力等级与R1A 和R1AT 型不同。

同样2ST 和2SN 型的压力等级与R2A 和R2AT 型也不同。

见表3。

注:3R1A 、R2A 、R1AT 和R2AT 型不进行耐真空和耐磨试验。

2材料和结构2.1软管软管应由耐液压流体橡胶内衬层、一层或两层高强度钢丝和耐油、耐天候橡胶外覆层构成。

2.2软管组合件软管组合件使用符合本部分规定的软管要求的软管制造。

软管组合件应只使用其功能已按4.1、4.3、4.4和4.5验证的管接头制造。

应遵循制造厂的软管组合件正确准备和装配的说明书。

3尺寸3.1直径和同心度当按GB/T 9573进行测量时,软管的直径应符合表1给出的值。

当按GB/T 9573进行测量时,软管的同心度应符合表2给出的值。

3.2长度软管和软管组合件的供货长度应由制造厂与采购方商定。

注:软管和软管组合件供货长度的建议在附录A 中给出。

4技术要求4.1静液压要求4.1.1当按ISO 1402进行试验时,软管和软管组合件的最大工作压力、验证压力和最小爆破压力应符合表3给出的值。

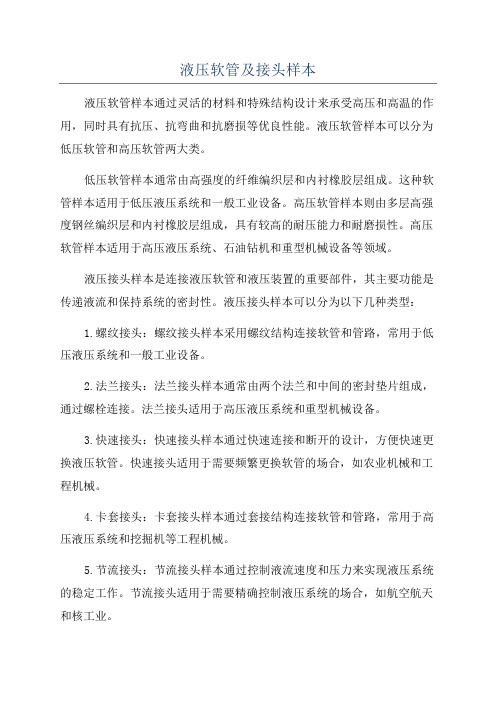

液压软管及接头样本

液压软管及接头样本

液压软管样本通过灵活的材料和特殊结构设计来承受高压和高温的作用,同时具有抗压、抗弯曲和抗磨损等优良性能。

液压软管样本可以分为低压软管和高压软管两大类。

低压软管样本通常由高强度的纤维编织层和内衬橡胶层组成。

这种软管样本适用于低压液压系统和一般工业设备。

高压软管样本则由多层高强度钢丝编织层和内衬橡胶层组成,具有较高的耐压能力和耐磨损性。

高压软管样本适用于高压液压系统、石油钻机和重型机械设备等领域。

液压接头样本是连接液压软管和液压装置的重要部件,其主要功能是传递液流和保持系统的密封性。

液压接头样本可以分为以下几种类型:

1.螺纹接头:螺纹接头样本采用螺纹结构连接软管和管路,常用于低压液压系统和一般工业设备。

2.法兰接头:法兰接头样本通常由两个法兰和中间的密封垫片组成,通过螺栓连接。

法兰接头适用于高压液压系统和重型机械设备。

3.快速接头:快速接头样本通过快速连接和断开的设计,方便快速更换液压软管。

快速接头适用于需要频繁更换软管的场合,如农业机械和工程机械。

4.卡套接头:卡套接头样本通过套接结构连接软管和管路,常用于高压液压系统和挖掘机等工程机械。

5.节流接头:节流接头样本通过控制液流速度和压力来实现液压系统的稳定工作。

节流接头适用于需要精确控制液压系统的场合,如航空航天和核工业。

液压软管总成

软管总成软管总成选型与布置高压软管聚四氟乙烯PTFE软管、1SN高压橡胶软管2SN、4SP、2SC高压橡胶软管4SH、R13、JBF/JBS高压橡胶软管高压软管接头DKOL/DKOS 24度外锥 软管接头CEL/CES 24度内锥 软管接头DKJ 74度内锥 软管接头DKR 60度外锥 软管接头FLAT 平面密封 软管接头AGRK、AGN、AGW 管螺纹连接软管接头 SFL/SFS SAE法兰连接软管接头聚四氟乙烯PTFE波纹管中低压不锈钢软管接头D1OSJ软管总成选型及布置指导软管总成长度表示法:软管总成装配角表示法:0° 180°同侧 反向270° 90°顺时针 顺时针两头均为弯头的软管总成放在同一条直线上,以远端一个接头的垂直方向为基准,按顺时针方向测量另一个接头与垂直方向接头之间的夹角,此夹角为装配角。

订货示例: 注:如需带防火套或耐磨护套请注明软管的布置:错误 尚可 正确软管接头材料装配角一端接头形式软管总成长度"L"软管型号另一端接头形式D2聚四氟乙烯PTFE 软管 工作温度范围:-60°~+250℃特点:耐腐蚀能力很强,温度适应范围广抗气体分子渗透能力强,可用于高压气体 应用:·用于磷酸脂油等有腐蚀性液体的液压系统 ·用于模具高压注射系统 ·用于压缩天然气·用于高压工业气体 ·用于高压输送密封胶·用于高温场合1SN 高压橡胶软管SAE 100R1AT内外胶层:耐矿物油和生物油合成橡胶连续作业温度:-40°C~+100°C 增强层:1层高抗拉钢丝编织建议使用介质:矿物油、水、水/油乳化液D32SN 高压橡胶软管SAE 100R2AT内外胶层:耐矿物油和生物油合成橡胶 连续作业温度:-40°C~+100°C增强层:2层高抗拉钢丝编织 建议使用介质:矿物油、水、水/油乳化液!! DN60和DN76的软管所配接头见第133页。

液压胶管制作工艺流程

液压胶管制作工艺流程英文回答:The process of manufacturing hydraulic hoses involves several steps to ensure the production of high-quality and reliable hoses. Here is a step-by-step guide on how hydraulic hoses are made:1. Material selection: The first step is to select the appropriate materials for the hydraulic hose. This includes choosing the right type of rubber or thermoplastic material for the inner tube, reinforcement layers, and outer cover. The materials should have excellent resistance to pressure, temperature, and chemical exposure.2. Inner tube extrusion: The selected rubber or thermoplastic material is extruded to form the inner tube of the hydraulic hose. The extrusion process involves forcing the material through a die to give it the desired shape and dimensions. The inner tube provides a conduit forthe hydraulic fluid to flow through.3. Reinforcement layer application: The inner tube is then wrapped with one or more layers of reinforcement material, such as high-tensile steel wire or textile fibers. These reinforcement layers provide strength and stabilityto the hose, enabling it to withstand high pressure and prevent bursting or leakage.4. Cover application: After the reinforcement layersare applied, the hose is covered with a protective outer layer. This outer cover is typically made of synthetic rubber or thermoplastic material and provides additional protection against abrasion, weathering, and other environmental factors.5. Hose assembly: Once all the components are prepared, they are assembled together to form the complete hydraulic hose. This involves attaching fittings or connectors to the ends of the hose, which allow it to be connected tohydraulic equipment or other hoses. The fittings are securely crimped or swaged onto the hose using specializedequipment.6. Testing and quality control: Before the hydraulic hose is ready for use, it undergoes rigorous testing to ensure its performance and reliability. This includes pressure testing, leak testing, and visual inspection to check for any defects or abnormalities. Only hoses that pass these tests are approved for sale and distribution.Overall, the manufacturing process of hydraulic hoses requires precision and attention to detail to ensure the production of hoses that can withstand high pressures and harsh operating conditions. By selecting the right materials, following the proper assembly techniques, and conducting thorough quality control, manufacturers can produce hydraulic hoses that meet the demanding requirements of various industries.中文回答:液压胶管的制作工艺流程包括以下几个步骤,以确保生产出高质量和可靠的胶管。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

操作者

异常处理对策 负责人 处理方法 参考标准 是否可行

质检员

填写<不 产品技术协 合格品通 议 知单> 填写<不 产品技术协 合格品通 议 知单> 填写<不 合格品通 知单> 填写<不 合格品通 知单> 填写<不 合格品通 知单> 填写<不 合格品通 知单> 填写<不 合格品通 知单> 填写<不 合格品通 知单>

质检员

质检员

切割端面

目测

操作者

切割机 切割 2 下料

不允许存在破损、沟痕、凹凸等不合格现象。 发现时要迅速按次追溯确认是否是个别现象, 内胶质量 如果是批次问题,及时通知车间暂停该型号、 批次胶管的生产。 标记 确认所切割的胶管与产品标示相符后在管身用 白油漆笔做好标记,标记要清晰可见。 使用泡沫子弹两端清洗胶管内壁的残留橡胶 沫,再用高压压缩空气吹去胶管内表面灰尘。 胶管两端面不允许有残留胶皮,胶管内壁不允 许有灰尘 根据产品实际情况确定是否需要剥胶,根据产 品标示上扣压接头套筒和芯杆的长度以及胶管 的型号对下料后的胶管剥胶。剥胶长度应符合 扣压接头的装配要求,剥胶后钢丝层外径符合 要求值。特别注意确认剥胶后是否对钢丝造成 损伤,钢丝是否有生锈等不良发生。

软管制作工艺流程

作业 顺序 生产设 工位 作业 备及工 名称 内容 装 / 1 原材料 进货 / 管理点 管理项目 管理目标 检查 工具 检查频率 定期检查 责任人 检查记录表单 内径公差样本标准、企业或技术协议要 胶管进 外观、内外 求,不允许有脱胶、撕裂、磕碰伤、气孔 目测/游标 货检验 径、标示。 、龟裂、分层等现象,胶管外表面必须有 卡尺 醒目的永久性品牌标示,且表面字体及颜 外包装标示 确认包装表面标示与实物及报检型号是否 目测/游标 接头进 、外观质量 一致。接头内、外表面不允许有绣蚀、毛 卡尺/螺纹 货检验 、尺寸形位 刺、磕碰伤、掉锌、扣压不到位、镀锌质 规 公差。 量不合格等表面缺陷。 套筒外径必须符合 供方提供的技术标准或技术协议要求。供

长度 根据生产计划和产品标贴下料公称长度,长度 误差控制在0-5㎜以内。 保证切割面垂直度。 卷尺

1次/批

库管员

胶管进货检验 记录

外包装标示:全检。 其他:每盒检1个

质检员

接头进货检验 记录

首检:1根/首检; 抽检:5%/批 首检:1根/首检; 抽检:5%/批

操作者

总成生产检验 卡 总成生产检验 卡 总成生产检验 卡 总成生产检验 卡 总成生产检验 卡

目测

首检:1根/首检; 抽检:5%/批

操作者

总成生产检验 卡

目测 游标卡尺 目测 游标卡尺 目测 游标卡尺

卷尺

首检:1根/首检; 抽检:5%/批 首检:1根/首检; 抽检:5%/批 首检:1根/首检; 抽检:5%/批 首检:1根/首检; 抽检:5%/批 首检+抽检 首检:1根/首检; 抽检:5%/批 全检 1%/批(取整) 1根/月 每月选两种规格,每种一根 1根/年 3根/批 全检

质检员

质检员

质检员

质检员

质检员

质检员

质检员

质检员

填写<不 合格品通 知单> 填写<不 合格品通 知单> 填写<不 合格品通 知单> 填写<不 合格品通 知单> 填写<不 合格品通 知单> 填写<不 合格品通 知单> 填写<不 合格品通 知单> 填写<不 合格品通 知单>

质检员

质检员

质检员

质检员

质检员

目测

5%/批(取整)

操作者

目测

5%/批(取整)

操作者

海绵清 清洗 洗机

除灰

手电筒

5%/批(取整)

操作者

剥胶机 3 装配

剥胶

剥胶

目测 游标卡尺

首检:1根/首检; 抽检:5%/批

张贴可视化标准

操作者

总成生产检验 卡

3

装配 /

4

扣压机 扣压 /卷尺

对照生产计划和产品标示选用胶管接头,装配 时,套筒和芯杆必须装配到位,必要时可以使 用少量润滑油或乳化液润滑芯杆,过紧胶管可 装配 装配 用装管机进行接头装配,不剥胶的胶管装配 时,必须根据套筒长度在胶管表面划线后再装 配,依据划线位置检查接头是否装配到位。 扣压前检查扣压机是否运转正常,能否保证扣 压尺寸,检查胶管总成长度和接头型号是否与 检查 产品标示相符,接头是否装配到位,不剥胶胶 管接头划线位置是否准确 根据产品标示,选择工艺要求的扣压尺寸,进 工艺 行扣压,扣压时注意钢丝是否受损伤,芯杆和 套筒是否断裂。 扣压 首检扣压尺寸,用游标卡尺检查扣压后的尺寸 扣压尺寸检验 是否与工艺相符,目测内胶是否存在起泡现 象,再进行批量扣压 总成长度检测 扣压完成后首检合格,过程抽检 清洗介质为清洗剂与自来水按1:15~1:20的比 例调配,应保证其PH值为7~8,每8小时更换一 次。清洗介质。4小时检测一次PH 值,确保PH 在规定范围内 通径≤13mm的清洗时间为5秒以上,通径 13~19mm清洗时间为10秒以上,通径≥19mm的清 洗时间为15秒以上,总成长度≥2000mm的应两 端清洗。 胶管总成清洗后,必须10分钟内用

操作者

总成生产检验 卡 总成生产检验 卡 总成生产检验 卡 总成生产检验 卡 总成生产检验 卡 总成生产检验 卡 总成生产检验 卡

操作者

操作者

操作者

清洗剂

PH试纸

操作者

5

清洗

清洗机 /空压 清洗 机

清洗时间

钟表

操作者

干燥 耐压测试 泄露测试 爆破试验 脉冲试验 清洁度 胶管总成

(0.6~0.8Mpa)的压缩空气吹干净(以棉签确 棉签 认最终是否吹干),两小时以内密封防尘盖。 按胶管总成所标示的额定工作压力的2倍进行, 保压5分钟,应无卸压或渗漏。 按胶管爆破压力的70%进行,保压1分钟,应无 静压试验机 卸压或渗漏。 胶管总成标定工作压力(额定压力四倍以上) 每年送检一根,委托单位必须有检验资质 委外 每批次胶管清洗后的随机抽取3根,灌入总容积 2/3的纯净水,密封,将胶管在橡胶垫上甩击10 颗粒分析仪 次,上下摇晃约30次,倒入洁净烧杯中,用颗 粒分析仪检测其颗粒数,合格标准为ISO≤ 外观(含包装防护检查等)检验 目测